Область изобретения

Настоящее изобретение относится к аппарату, системе и способу эмульгирования масла и воды, применимому, главным образом, для приготовления водных эмульсий клеящих агентов для проклейки в массе или поверхностной проклейки бумаги и картона или для инверсии инверсных эмульсионных полимерных продуктов, используемых для обработки бумаги и картона.

Уровень техники

Добавки, используемые в целлюлозно-бумажной промышленности, для придания стойкости к водным проникающим агентам, обычно относят к клеящим агентам. Двумя наиболее известными синтетическими клеящими агентами являются димер алкилкетена (ДАК) и алкенилянтарный ангидрид (АЯА).

ДАК и АЯА представляют собой гидрофобные материалы, нерастворимые в воде. Эти материалы добавляют к бумажной массе перед отливом листа, что известно как проклейка в массе, или наносят на поверхность формованного полотна, что известно как поверхностная проклейка. При любом использовании клеящий агент, чтобы быть эффективным, должен хорошо распределяться в водной системе. По этой причине эти нерастворимые в воде добавки обычно добавляют в виде водных эмульсий масло-в-воде.

Водные эмульсии клеящих агентов в подобном виде поставляют на целлюлозно-бумажную фабрику или приготавливают на месте. Фактически, в случае некоторых синтетических клеящих агентов, реагирующих с целлюлозой, предпочтительно эмульгирование на месте. Например, АЯА эмульгируют на месте из-за нестабильности функциональных свойств ангидрида после эмульгирования с водой.

В настоящее время в промышленности используют два класса технологий эмульгирования на фабрике: (1) с высоким сдвигающим усилием и (2) с низким сдвигающим усилием. Эмульгирование с высоким сдвигающим усилием заключается в пропускании АЯА (или другого клеящего агента) и защитного коллоида, крахмала или синтетического полимера, через турбинный насос или гомогенизатор с высоким сдвигающим усилием с добавкой поверхностно-активных веществ или без них. Ограничениями подобного подхода являются необходимость в "относительно сложном, дорогом и тяжелом оборудовании, способном обеспечить высокое гомогенизирующее сдвигающее усилие и/или давление, наряду с жесткими операциями в отношении обеспечения эмульгирующих пропорций, температур и т.д., для получения достаточно стабильной эмульсии с определенным размером частицы (USP 4040900).

Ввиду ограничений, касающихся эмульгирования с высоким сдвигающим усилием, были предложены разные подходы к эмульгированию с низким сдвигающим усилием, начиная с Mazzarella (USP 4040900) в 1977 г, который описал смеси АЯА с 3-20 мас. част. поверхностно-активной добавки (поверхностно-активное вещество), которые "легко эмульгируются водой в отсутствие высоких сдвигающих усилий и при нормальном давлении путем простого перемешивания при пропуске через смесительный клапан или обычный аспиратор". К сожалению подобное эмульгирование с низким сдвигающим усилием может вызвать проблемы со вспениванием и низкой эффективностью проклейки, так как возросший уровень содержания поверхностно-активных веществ вызывает их накопление в системе (С.Е.Parley и R.B Wasser, "Sizing with Alkenyl Succinic Anhydride", Chapter 3 в The Sizing of Paper, 2" Edition, W.F. Reynolds, Ed., Tappi Press, 1989, pp.51-62).

Позднее Pawlowska и др. (WO 2006/096216) описала "улучшенный способ проклейки бумаги у влажного края, в котором для эмульгирования АЯА используют более простое и менее дорогое оборудование с низким сдвигающим усилием". Pawlowska и др. описала способ проклейки, включающий "образование в отсутствие высоких сдвигающих усилий водной клеящей эмульсии, включающей алкенилянтарный ангидрид", которую потом разбавляют катионоактивным компонентом. Главное отличие между Pawlowska и Mazzarella заключается в последующем разбавлении эмульсии катионоактивным компонентом для улучшения удерживания. Примеры равным образом демонстрируют, что эмульсии АЯА с низким сдвигающим усилием с последующим разбавлением катионоактивным крахмалом являются менее эффективными клеящими агентами, чем эмульсии АЯА с высоким сдвигающим усилием, однако утверждают, что простота процесса эмульгирования эмульсий АЯА с низким сдвигающим усилием дает производителю бумаги "преимущества в отношении эксплуатационных показателей и затрат".

Другие патенты описывают использование модифицированных крахмалов (например, USP 6210475) или полимеров (например, USP 6444024 В1) для улучшения эксплуатационных показателей систем эмульгирования с низким сдвигающим усилием, однако ни один из них не решает базовые проблемы, касающиеся эксплуатационных показателей и устойчивости работы, характерных для системы с низким сдвигающим усилием.

Определения условий "низкого сдвигающего усилия" в сравнении с условиями "высокого сдвигающего усилия" в литературе по эмульгированию АЯА в большей степени относятся к качественным показателям. Обычно используют перечень оборудования, которое подходит или не подходит к используемому дескриптору. Системами "с высоким сдвигающим усилием" являются: "присутствующие в смесителях Waring, турбинных насосах или других мешалках с чрезвычайно высокой скоростью и т.п." и "имеющие место в поршневых или других типах гомогенизирующего оборудования" (Mazzarella). Системами "с низким сдвигающим усилием" являются: "простое взбалтывание, пропуск через смесительный клапан или обычный аспиратор, обычное перемешивание в системе подготовки сырья" (Mazzarella) или условия сдвига, "созданные прибором, выбранным из группы центробежных насосов, стационарных поточных смесителей, перистальтических насосов и их сочетаний" (Pawlowska). Однако эти определения сбивают с толку в перечнях промышленного оборудования для эмульгирования, которые включают в себя промышленные устройства низкого и высокого давления, такие как "турбинные эмульгаторы Cytec низкого давления от Cytec Industries, Inc., системы эмульгирования Naico высокого давления, турбинные и диффузорные эмульгаторы National Starch", позволяющие предположить, что имеются турбинные насосы, которые пригодны в рамках категории с низким сдвигающим усилием. Кроме того, смесители Waring используют для получения как низкоэнергетических, так и высокоэнергетических эмульсий АЯА (Chen and Woodward, Tappi J. Aug.,1986, pg 95) путем изменения электрического напряжения. Таким образом, системы "низкого сдвигающего усилия" и "высокого сдвигающего усилия" не могут определяться просто по типу оборудования.

В "Principles of ASA Sizing" (СЕ Parley, 1987 Tappi Sizing Short Course, pg 89) имеется в большей степени количественное определение систем эмульгирования с "высоким сдвигающим усилием" и "низким сдвигающим усилием": "Эмульгирование с высоким сдвигающим усилием выполняют с помощью турбинного насоса с жестким допуском. Работа, выполняемая насосом, такова, что перепад давления между выпуском и впуском насоса составляет от около 120 до 140 фунтов на квадратный дюйм (psi) (от 8,3 до 9,7 бар). АЯА и крахмал смешивают на впуске турбинного насоса или вблизи него. "При эмульгировании с высоким сдвигающим усилием АЯА, крахмал и поверхностно-активное вещество смешивают и пропускают через ряд трубок Вентури. Типичное соотношение крахмал: АЯА: поверхностно-активное вещество составляет около 2,5:1:0,05. Потенциальным недостатком этого способа является более высокий уровень используемого поверхностно-активного вещества, что может вызвать удаление клея, низкую эффективность АЯА и проблемы со вспениванием". Таким образом, различия между высоким и низким сдвигающими усилиями по Parley заключаются в том, что системы с высоким сдвигающим усилием имеют перепад давления от около 120 до 140 psi (8,3-9,7 бар).

Подобным образом, Denowskin др. (USP 2008/0277084 А1) определяет низкое сдвигающее усилие как способность нагнетания жидкости насосом с противодавлением 50 psi (3,4 бар) или меньше, тогда как высокое сдвигающее усилие определяется как требующее противодавления от 150 до 300 psi (10,3-20,7) для нагнетания жидкости.

На рынке все еще существует потребность в более простом, менее дорогом оборудовании для эмульгирования АЯА, не подверженном влиянию проблем, связанных с устойчивостью работы бумагоделательной машины (пена, осадки), и/или с низкой эффективностью проклейки из-за высокого содержания поверхностно-активных веществ, или с плохим качеством эмульсии. Сущность изобретения

Было установлено, что можно приготовить стабильные эмульсии клеящих агентов (таких как АЯА) в воде хорошего качества при высокой устойчивости работы бумагоделательной машины и эффективности проклейки путем пропуска воды через аппарат Вентури под относительно высоким давлением и ввода клеящего агента во всасывающий впуск трубки Вентури. Эта система проще, надежнее, имеет более высокий энергетический КПД, дешевле, чем современные традиционные системы с высоким сдвигающим усилием, и обеспечивает получение эмульсий более высокого качества при использовании более низких уровней поверхностно-активных веществ, чем в низкоэнергетических системах с низким сдвигающим усилием, которые в настоящее время имеются в распоряжении. Кроме того, эту систему можно использовать для эмульгирования на фабрике других добавок для бумажного производства или инверсии инверсных эмульсионных полимерных продуктов.

В первом варианте осуществления изобретения система эмульгирования масла в воде или воды в масле включает в себя аппарат Вентури. Непрерывную фазу (сплошную) вводят под давлением в аппарат Вентури и через сопло для непрерывной фазы, имеющее первый диаметр, в секцию смешения. Дисперсную фазу вводят в секцию смешения аппарата Вентури для образования эмульсии дисперсной фазы в непрерывной фазе. Эмульсию направляют через сопло для смешанной фазы, имеющее второй диаметр, к выпуску аппарата Вентури. Диаметр сопла для смешанной фазы больше, чем диаметр сопла для непрерывной фазы при соотношении больше чем 1:1 и меньше чем 4:1.

Предпочтительно, непрерывная фаза включает в себя воду, которую вводят под давлением от около 10 бар до около 50 бар, причем скорость потока находится в диапазоне от около 10 до 100 м/сек. Предпочтительно, дисперсная фаза включает в себя один или несколько клеящих агентов. Эмульсию спускают в камеру выпуска, куда вносят необязательные добавки. Эмульсию хранят для дальнейшего использования или разбавляют водой или другим водным раствором перед добавкой на влажный край, клеильный пресс или устройство нанесения покрытий для системы производства бумаги или картона. Альтернативно, эмульсию добавляют непосредственно на влажный край, клеильный пресс или устройство для нанесения покрытий системы производства бумаги или картона.

Дисперсная фаза содержит одно или смесь соединений для проклейки бумаги, реагирующих с целлюлозой, или соединения для проклейки бумаги, не реагирующие с целлюлозой. Типичные соединения для проклейки бумаги, реагирующие с целлюлозой, включают в себя алкенилянтарный альдегид (АЯА), димеры и мультимеры кетена, такие как димер алкилкетена (ДАК), органические эпоксиды, содержащие от около 12 до 22 атомов углерода, ацил галогениды, содержащие от около 12 до 22 атомов углерода, ангидриды жирных кислот из жирных кислот, содержащие от около 12 до 22 атомов углерода, и органические изоцианаты, содержащие от около 12 до 22 атомов углерода.

Дисперсную фазу вводят исключительно посредством всасывания у всасывающего впуска аппарата Вентури, или необязательно нагнетают насосом в секцию смешения. Предпочтительно, перед вводом в секцию смешения дисперсную фазу фильтруют.

Альтернативно, непрерывной фазой может быть вода, и дисперсной фазой может быть инверсный эмульсионный полимер, обычно используемый в производстве бумаги. В этом случае эмульсию вода-в-масле, содержащую полимер в водной фазе, вводят в аппарат Вентури через всасывающий впуск. Присутствие большого объема разбавляющей воды и смешение в секции смешения, разрушающее эмульсию, "активирует" полимер с образованием разбавленной полимерной смеси, содержащей капли масла. Одним из примеров инверсного эмульсионного полимера, обычно используемого в производстве бумаги, является вспомогательное средство для удерживания и дренажа, такое как PERFORM SP7200 или PERFORM PC8179 Retention and Drainage Aids (Ashland Inc., Covington, KY).

В соответствии со вторым вариантом осуществления изобретения способ эмульгирования клеящего агента, используемого для обработки бумаги или картона, состоит из следующих стадий. Непрерывную фазу вводят под давлением в аппарат Вентури и в сопло для непрерывной фазы, имеющее первый диаметр, которое направляет непрерывную фазу в секцию смешения аппарата. Дисперсную фазу вводят в секцию смешения аппарата Вентури для образования эмульсии дисперсной фазы в непрерывной фазе. Эмульсию направляют через сопло для смешанной фазы, имеющее второй диаметр d2, который больше чем диаметр dl сопла для непрерывной фазы при соотношении больше чем 1:1 и меньше чем 4:1. Предпочтительно, непрерывную фазу вводят под давлением от около 10 бар до около 50 бар со скоростью потока в сопле для непрерывной фазы от около 10 до около 100 м/сек.

В предлагаемом в изобретении способе дисперсная фаза содержит одно или смесь соединений для проклейки бумаги, реагирующих с целлюлозой, или соединения для проклейки бумаги, не реагирующие с целлюлозой. Типичные примеры соединений для проклейки бумаги, реагирующих с целлюлозой, включают в себя алкенилянтарный ангидрид (АЯА), димеры и мультимеры кетена, органические эпоксиды, содержащие от около 12 до 22 атомов углерода, ацил галогениды, содержащие от около 12 до 22 атомов углерода, ангидриды жирных кислот из жирных кислот, содержащие от около 12 до 22 атомов углерода, и органические изоцианаты, содержащие от около 12 до 22 атомов углерода.

В предлагаемом в изобретении способе дисперсную фазу вводят исключительно посредством всасывания через всасывающий впуск в аппарат Вентури или необязательно нагнетают насосом в секцию смешения. Предпочтительно, дисперсную фазу перед вводом в секцию смешения фильтруют.

Полученная эмульсия клеящего агента имеет средний размер частицы менее 2 микрон, предпочтительно от 0,5 до 1,5 микрон, наиболее предпочтительно менее 1 микрона, как показывают измерения с помощью техники рассеяния света на образце эмульсии в течение от около одной до около десяти минут после выхода эмульсии из аппарата Вентури. Эмульсию добавляют на влажный край, клеильный пресс или устройство для нанесения покрытий системы производства бумаги или картона. Если непрерывной фазой является вода, эмульсию предпочтительно потом разбавляют водой для обеспечения содержания твердых веществ в диапазоне от около 1 до около 5 мас.%. Затем разбавленную эмульсию предпочтительно смешивают с водным раствором природного или синтетического катионоактивного полимера перед добавкой на влажный край, клеильный пресс или устройство для нанесения покрытий.

В другом варианте осуществления изобретения аппарат Вентури имеет сопло для непрерывной фазы, имеющее первый диаметр, которое направляет первую жидкость под давлением в секцию смешения, и впуск, направляющий вторую жидкость в секцию смешения для образования эмульсии. Кроме того, аппарат Вентури имеет сопло для смешанной фазы, имеющее второй диаметр, через которое эмульсию направляют к выпуску из аппарата Вентури. Диаметр сопла для смешанной фазы больше диаметра сопла для непрерывной фазы при соотношении больше чем 1:1 и меньше чем 4:1. Предпочтительно, секция смешения является конусообразной, сужаясь от наибольшего диаметра, где впуск контактирует с секцией смешения, к наименьшему диаметру, где сопло для смешанной фазы контактирует с секцией смешения. Предпочтительно, аппарат Вентури включает в себя разгрузочный диффузор, сообщающийся с соплом для смешанной фазы у выпуска из аппарата Вентури.

Краткое описание чертежей

Прочие задачи, отличительные признаки и возможные использования настоящего изобретения раскрыты в следующем описании вариантов осуществления изобретения со ссылкой на нижеследующие чертежи, на которых:

на фиг.1 показана схематическая диаграмма типичной системы эмульгирования масла и воды, предлагаемой в изобретении;

на фиг.2 показан вид в вертикальном разрезе выпускного оголовка аппарата Вентури в соответствии с изобретением;

на фиг.3 показан вид в поперечном разрезе аппарата Вентури вдоль линии 3-3 на фиг.2, и

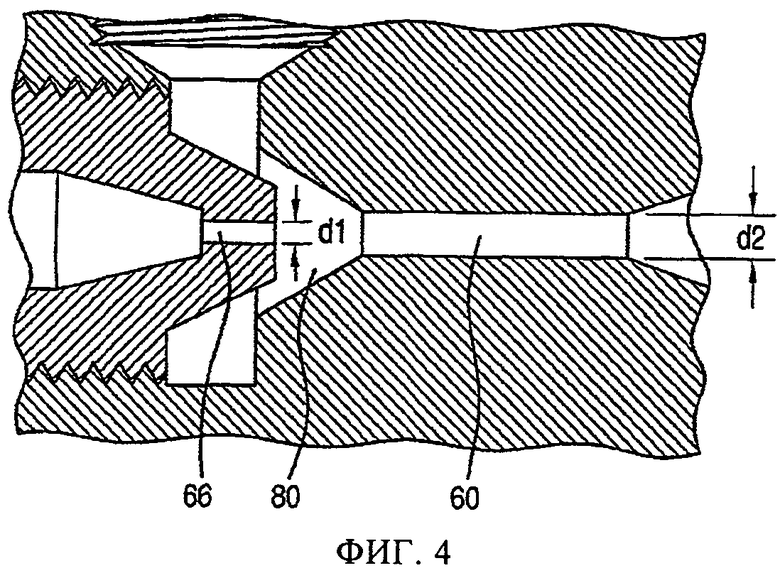

на фиг.4 показано покомпонентное изображение вида в поперечном разрезе аппарата Вентури, показывающее сопло для непрерывной фазы и сопло для смешанной фазы аппарата Вентури на фиг.3.

Подробное описание изобретения

В данной заявке "эмульсия" представляет собой смесь частиц одной жидкости в другой жидкости. Двумя обычными типами эмульсий являются масло-в-воде и вода-в-масле. "Маслом", как правило, называют жидкость, нерастворимую в воде или почти нерастворимую в воде. Для эмульсий масло-вводе вода является "непрерывной фазой", а масло является прерывистой фазой. Для эмульсий вода-в-масле - наоборот. Жидкость, образующую непрерывную фазу конечной эмульсии, в настоящем документе называют "непрерывной фазой", а другую жидкость, образующую прерывистую фазу конечной эмульсии, называют "дисперсной фазой". В случае эмульсии масло-в-воде вода является непрерывной фазой и масло является дисперсной фазой.

Схематически система 10 эмульгирования масла и воды показана на фиг.1. Система 10 описана со ссылкой на эмульгирование в воде клеящего агента, такого как димер алкилкетена (ДАК) или алкенилянтарный ангидрид (АЯА). Однако очевидно, что эту систему можно использовать для эмульгирования других материалов, и выбор непрерывной и дисперсной фаз является лишь иллюстративным и не означает ограничение изобретения.

Как показано на фиг.1, "непрерывную фазу" как таковую, но не ограничиваясь водой в этом варианте осуществления изобретения, из сборного бака или питательного резервуара 12 подают по линии 14 через фильтр 16, регулировочный клапан 18 и расходомер 20 в насос 22. Скорость потока воды, которую альтернативно называют "непрерывной фазой", в соответствии с предлагаемым вариантом осуществления изобретения устанавливают на определенном уровне, используя контур регулирования с расходомером 20 и регулирующим клапаном 18. Возможны другие средства регулирования потока, которые имеются в распоряжении у специалистов. В качестве насоса 22 можно использовать любой из ряда типов насосов, включая многоступенчатый центробежный насос или вихревой насос с давлением подачи около 30 бар или давлениями подачи в диапазоне от около 10 бар до 50 бар, более предпочтительно от около 18 до 35 бар. Для регулирования давлений непрерывной фазы, дисперсной фазы и эмульсии, соответственно, предусмотрены манометры 40b, 40а, 40с. Непрерывную фазу подают к первому впуску 48 (фиг.3) аппарата 50 Вентури.

"Дисперсную фазу" как таковую, но не ограничиваясь жидким клеящим агентом в данном варианте осуществления изобретения, из сборного бака или питательного резервуара 32 подают (или нагнетают необязательным насосом 38) по линии 34 через фильтр 36, расходомер 39 и регулятор 42 обратного давления к всасывающему впуску 52 (фиг.3) аппарата 50 Вентури. Размер фильтра 36 позволяет исключить забивку сопла 60 для смешанной фазы аппарата 50 Вентури. Детали аппарата 50 Вентури показаны на фиг.2-4.

Необязательный насос 38 может относиться к любому ряду типов насосов, которые нагнетают под давлением подачи до около 5 бар, предпочтительно, например, около 3 бар. Скорость подачи клеящего агента, который в этом варианте осуществления изобретения называют также "дисперсной фазой", регулируют насосом 38 или регулирующим контуром. Можно также обеспечить альтернативные средства регулирования для установки надлежащего соотношения непрерывной фазы к дисперсной фазе, подаваемой в аппарат 50 Вентури. Так как непрерывная фаза, подаваемая в аппарат 50 Вентури, образует вакуум у всасывающего впуска 52 дисперсной фазы, насос 38 необязателен для подачи дисперсной фазы в аппарат 50 Вентури. Тем не менее использование насоса 38 для подачи дисперсной фазы в аппарат 50 Вентури обеспечивает более устойчивое давление подачи и лучшее регулирование процесса образования эмульсии.

Непрерывную и дисперсную фазы смешивают в аппарате 50 Вентури и выпускают в камеру 70. Камера 70 имеет диаметр, достаточный для снижения скорости истечения эмульгированного продукта из аппарата 50 Вентури. С эмульгированным продуктом можно смешать добавки в камере 70 или ниже по потоку от камеры 70.

Смешанную фазу или эмульгированный продукт направляют к бумагоделательной машине, или через клапан 74 - регулятор давления - в сборный бак 76, или транспортную тару (не показана). Если непрерывной фазой является вода, эмульсию предпочтительно потом разбавляют водой для обеспечения содержания твердых частиц в диапазоне от около 1 до около 5 мас.%. Затем разбавленную эмульсию предпочтительно смешивают с водным раствором природного или синтетического катионоактивного полимера перед добавлением на влажный край, клеильный пресс или устройство нанесения покрытия на бумагу или картон.

На фиг.2-4 показан один вариант устройства аппарата 50 Вентури для эмульгирования масла и воды. На фиг.3 показано продольное сечение аппарата 50 Вентури. Аппарат 50 Вентури имеет первый впуск 48, куда подают непрерывную фазу, такую как вода. Непрерывная фаза течет через аппарат 50 Вентури в направлении стрелки 54. Скорость потока непрерывной фазы возрастает при движении из первого впуска 48 в канал 56 меньшего диаметра и в конусообразную секцию 58 перед входом в сопло с наименьшим диаметром или сопло 66 для непрерывной фазы. Форму и размеры протока непрерывной фазы можно изменять.

Аппарат 50 Вентури имеет всасывающий впуск 52, через который дисперсная фаза как таковая, но не ограниченная клеящим агентом, входит в аппарат 50 Вептури в направлении стрелки 62. У всасывающего впуска 52 создается вакуум потоком непрерывной фазы через сопло 66 для непрерывной фазы.

Непрерывную фазу (например, вода) и дисперсную фазу (например, клеящий агент) смешивают, как правило, в конусообразной камере 80 и подают в сопло 60 для смешанной фазы. В предлагаемом изобретении диаметр d2 сопла для смешанной фазы больше, чем диаметр dl сопла для непрерывной фазы при соотношении больше чем 1:1 и меньше чем 4:1. В одном варианте осуществления изобретения со ссылкой на фиг.4 сопло 60 для смешанной фазы имеет диаметр d2, который в два раза больше диаметра d1 сопла 66 для непрерывной фазы. Непрерывная фаза и дисперсная фаза смешиваются в турбулентном режиме внутри конусообразной камеры 80 смешения между соплом 66 для непрерывной фазы и соплом 60 для смешанной фазы с образованием эмульсии или смешанной фазы. Эмульсия выходит из сопла 60 для смешанной фазы через выпускной диффузор 82 и из аппарата Вентури в направлении стрелки 84. Образовавшуюся таким образом эмульсию выпускают в камеру 70 (фиг.1).

В настоящем изобретении эмульсии образуются путем подачи непрерывной фазы эмульсии через сопло 66 для непрерывной фазы под высоким давлением. Поток непрерывной фазы через сопло 66 для непрерывной фазы создает область низкого давления у впуска 52 дисперсной фазы в аппарат 50 Вентури. Непрерывную и дисперсную фазы смешивают, как правило, в конусообразной смесительной камере 80 внутри аппарата 50 Вентури и подают в сопло 60 для смешанной фазы, имеющее диаметр d2, больший, чем диаметр dl сопла 66 для непрерывной фазы. Оба диаметра d2, d1 с разными размерами образуют два струйных течения с высокой скоростью. Эмульгированный продукт из аппарата 50 Вентури выгружают в камеру 70 с более низкими давлением и скоростью потока. В камеру 70 или ниже по потоку от камеры 70 к эмульсии добавляют дополнительные агенты для улучшения характеристик эмульсии или же разбавляют эмульсию водой и/или раствором водного катионоактивного полимера, возможны также другие модификации эмульсии. На фиг.1, кроме того, показан необязательный бак 76, куда можно поместить эмульсию на хранение.

Типичный аппарат 50 Вентури имеет следующие размеры. Как видно на фиг.4, сопло 60 для смешанной фазы имеет круговой диаметр d2 около 1,2 мм, и сопло 66 для непрерывной фазы имеет круговой диаметр d1 около 0,7 мм. В альтернативном аппарате сопло 60 для смешанной фазы имеет круговой диаметр d2 около 1,8 мм, и сопло 66 для непрерывной фазы имеет круговой диаметр d1 около 1 мм. Как видно на фиг.3, типичный аппарат 50 Вентури имеет общую длину около 90 мм. Первый впуск 48 имеет круговое отверстие с приблизительным диаметром 12,7 мм (0,5 дюйма) с внутренней нарезкой для присоединения трубки питателя или трубной арматуры (не показана) для ввода непрерывной фазы в первый впуск 48. Первый впуск 48 имеет длину около 20 мм, и канал 56 с меньшим диаметром имеет длину около 35 мм, причем отдаленный конец образует конусообразное сужение для направления жидкой непрерывной фазы в сопло 66 для непрерывной фазы. Сопло 66 для непрерывной фазы имеет длину примерно 4 мм. Сопло 60 для смешанной фазы имеет длину примерно 15 мм.

Всасывающий впуск 52 в типичном аппарате 50 Вентури имеет круговой диаметр примерно 10 мм и длину примерно 10 мм. Всасывающий впуск 52 сужается к конусообразному отдаленному концу, который направляет дисперсную фазу к трубке, ведущей к конусообразной камере 80, для смешения непрерывной и дисперсной фаз с образованием эмульсии или смешанной фазы. Конусообразная камера 80 имеет круговой ближний диаметр около 10 мм, который сужается в направлении сопла 60 для смешанной фазы у его отдаленного конца.

Выпускной диффузор 82 у отдаленного конца типичного аппарата 50 Вентури в соответствии с изобретением имеет наружную нарезку примерно 12,7 мм (0,5 дюйма) для присоединения к нарезной выпускной трубе или трубной арматуре (не показана) для выпуска смешанной фазы (эмульсии) из аппарата 50 Вентури. Выпускной диффузор имеет длину примерно 18 мм и внешнее круговое отверстие с диаметром около 15 мм. Вертикальная проекция аппарата 50 Вентури из выпускного диффузора 82 на фиг.2 показывает, что аппарат 50 Вентури имеет, как правило, гексагональную или шестигранную наружную поверхность, причем высота и ширина этой наружной поверхности составляют примерно 36 мм.

Типичный аппарат 50 Вентури, показанный на фиг.3, состоит из двух обработанных деталей, первой детали, в которой выполнен первый впуск 48, ведущий к соплу 66 Вентури, и второй детали, в которой выполнены всасывающий впуск 52, конусообразная камера 80, сопло 60 для смешанной фазы и диффузор 82. Первая деталь контактирует со второй деталью и соединена с ней посредством резьбы 77, выполненной на внешней поверхности первой детали и внутренней поверхности второй детали. Для обеспечения непроницаемого для жидкости уплотнения первой и второй деталей предусмотрено уплотнительное кольцо 78.

Непрерывная фаза эмульсии иметь водную или масляную основу. В случае непрерывной фазы на водной основе дисперсная фаза эмульсии может быть на основе масла. В случае непрерывной фазы на основе масла дисперсная фаза эмульсии может быть на водной основе. Примеры непрерывных фаз на водной основе включают, но этим не ограничиваются, воду, растворы водного крахмала и растворы полимеров. В состав непрерывной фазы можно включить дополнительные компоненты, обычно используемые в эмульсиях клеящих агентов, но этим не ограниченные, такие как биоциды, квасцы, катионоактивные смолы, поверхностно-активные вещества и т.п. Примеры фазы дисперсного масла включают в себя, но этим не ограничиваясь, АЯА, ДАК и полимеры. В масляную фазу необязательно включают такие добавки как поверхностно-активные вещества.

Давление подачи непрерывной фазы составляет от около 10 бар до 50 бар, предпочтительно от около 18 бар до 35 бар. Соотношение размера сопла для смешанной фазы к размеру сопла для непрерывной фазы больше чем 1:1 и меньше чем 4:1, предпочтительно между 1,5:1 и 2,5:1. Диаметр сопла для непрерывной фазы (например, сопла 66 на фиг.3) обеспечивает скорость потока от около 10 до 100 м/сек, предпочтительно от около 40 до 60 м/сек. Высокая скорость создает условия, при которых эмульсия образуется мгновенно.

Соотношение непрерывной фазы к дисперсной фазе изменяют для удовлетворения требований к вязкости, стабильности и гомогенности эмульсии. Концентрацию дисперсной фазы в непрерывной фазе изменяют от около 2 до 50 мас.%, предпочтительно от около 4 до 35 мас.%. Диаметр камеры у выпуска аппарата Вентури (например, камеры 70 на фиг.1) примерно в 5-100 раз больше диаметра сопла для непрерывной фазы аппарата Вентури (например, сопла 66 на фиг.3), предпочтительно примерно в 40-80 раз больше диаметра сопла 66 для непрерывной фазы. Давление в камере (например, камере 70 на фиг.1) составляет от около 1 до 6,7 бар, предпочтительно от около 1,3 до 5 бар. Давление подачи дисперсной фазы составляет от около 1,3 до 6,7 бар, предпочтительно от около 3 до 4,3 бар.

Предпочтительные соединения для проклейки бумаги для дисперсной фазы, предлагаемые в изобретении, выбирают из группы, включающей реагирующие с целлюлозой соединения для проклейки бумаги и не реагирующие с целлюлозой соединения для проклейки бумаги. В соответствии с задачами, решаемыми в предлагаемом изобретении, клеи, реагирующие с целлюлозой, определяют как таковые, способные образовывать ковалентные химические связи при реакции с гидроксильными группами целлюлозы, и клеи, не реагирующие с целлюлозой, определяют как таковые, не образующие ковалентные связи с целлюлозой.

Предпочтительные клеи, реагирующие с целлюлозой, используемые в предлагаемом изобретении, включают алкенил янтарные ангидриды (АЯА), димеры и мультимеры кетена, органические эпоксиды, содержащие от около 12 до 22 атомов углерода, ацил галогениды, содержащие от около 12 до 22 атомов углерода, ангидриды жирных кислот из жирных кислот, содержащие от около 12 до 22 атомов углерода, и органические изоцианаты, содержащие от около 12 до 22 атомов углерода. Можно также использовать смеси реакционноспособных клеящих агентов.

Алкенил янтарные ангидриды (АЯА) состоят из ненасыщенных углеводородных цепочек, содержащих боковые группы янтарного ангидрида. Обычно их получают в ходе двухступенчатого процесса, исходя из альфа-олефина. Вначале олефин изомеризуют, бессистемно передвигая двойную связь из альфа-положения. На второй ступени изомеризованный олефин реагирует с малеиновым ангидридом с получением конечного АЯА с общей формулой (1) (см ниже). Типичные олефины, используемые в реакции с малеиновым ангидридом, включают алкенильные, циклоалкенильные и аралкенильные соединения, содержащие от около 8 до около 22 атомов углерода. Конкретными примерами являются изооктадеценил янтарный ангидрид, н-октадеценил янтарный ангидрид, н-гексадеценил янтарный ангидрид, н-додецил янтарный ангидрид, изо-додеценил янтарный ангидрид, н-деценил янтарный ангидрид и н-октенил янтарный ангидрид.

Алкенил янтарные ангидриды описаны в патенте LJSP 4040900, который включен в виде ссылки в целом в данной заявке, и С.Е. Parley and R.B. Wasser в Sizing of Paper, Second Edition, edited by W.F. Reynolds, Tappi Press, 1989, pages 51-62. Ряд алкенил янтарных ангидридов выпускают Bercen, Inc., Denham Springs, LA. Алкенил янтарные ангидриды, используемые в предлагаемом изобретении, предпочтительно представляют собой жидкость при 25°С. Более предпочтительно, они представляют собой жидкость при 20°С.

Предпочтительные димеры и мультимеры кетена представляют собой соединения, имеющие формулу (2) (см ниже), в которой n обозначает число от 0 до около 20, группы R и R", которые могут быть одинаковыми или разными, представляют собой насыщенные или ненасыщенные прямоцепочечные или разветвленные алкильные или алкенильные группы, имеющие от 6 до 24 атомов углерода; и R' представляет собой насыщенную или ненасыщенную прямоцепочечную или разветвленную алкиленовую группу, имеющую от около 2 до около 50 атомов углерода.

Димеры кетена, используемые в качестве дисперсной фазы в предлагаемом в изобретении процессе, имеют структурную формулу (2), где n=0, и группы R и R", которые могут быть одинаковыми или разными, представляют собой углеводородные радикалы. Предпочтительно, группы R и R" представляют собой прямоцепочечные или разветвленные алкильные или алкенильные группы, имеющие от 6 до 24 атомов углерода, циклоалкильные группы, имеющие по меньшей мере 6 атомов углерода, арильные группы, имеющие по меньшей мере 6 атомов углерода, аралкильные группы, имеющие по меньшей мере 7 атомов углерода, алкарильные группы, имеющие по меньшей мере 7 атомов углерода и их смеси. Более предпочтительно, димер кетена выбирают из группы, состоящей из (а) октильных, додецильных, тетрадецильных, гексадецильных, октадецильных, эйкозильных, докозильных, тетракозильных, фенильных, бензильных, бета-нафтильных и циклогексильных димеров кетена, и (б) димеров кетена, полученных из органических кислот, выбранных из группы, состоящей из монтановой кислоты, нафтеновой кислоты, 9,10-дециленовой кислоты, 9,10-додециленовой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, рицинолеиновой кислоты, линолевой кислоты, элеостеариновой кислоты, природных смесей жирных кислот из масла кокосовых орехов, масла бразильского ореха бабасу, пальмоядрового масла, пальмового масла, оливкового масла, арахисового масла, рапсового масла, говяжьего жира, топленого свиного жира, подкожного жира китов и смеси любой из вышеназванных жирных кислот друг с другом. Наиболее предпочтительно димер кетена выбирают из группы, состоящей из октильных, децильных, додецильных, тетрадецильных, гексадецильных, октадецильных, эйкозильных, докозильных, тетракозильных, фенильных, бензильных, β-нафтильных и циклогексильных димеров кетена.

Димеры алкилкетена используют в промышленном масштабе в течение многих лет, их получают димеризацией алкилкетенов, полученных из насыщенных прямоцепочечных хлоридов жирных кислот; наиболее широко используемые димеры получают из пальмитиновой и/или стеариновой кислот.Чистый димер алкилкетена имеется в продаже как клеящий агент AQUAPEL 364 от Ashland Hercules Water Technologies, Ashland Inc, Wilmington, Del.

Предпочтительные мультимеры кетена, используемые в качестве дисперсной фазы в процессе, предлагаемом в изобретении, имеют формулу (2), где n представляет собой целое число по меньшей мере 1, группы R и R", которые могут быть одинаковыми или разными, представляют собой насыщенные или ненасыщенные прямоцепочечные или разветвленные алкильные или алкенильные группы, имеющие от 6 до 24 атомов углерода, предпочтительно от 10 до 20 атомов углерода и более предпочтительно, от 14 до 16 атомов углерода, и R' представляет собой насыщенную или ненасыщенную прямоцепочечную или разветвленную алкиленовую группу, содержащую от 2 до 40 атомов углерода, предпочтительно от 4 до 8 или от 28 до 40 атомов углерода.

Предпочтительные мультимеры кетена описаны в European Patent Application Publication №0629741 A1 и в USP 5685815 и 5846663, обе заявки включены в виде ссылки в целом в данной заявке.

Среди предпочтительных димеров и полимеров кетена, используемых в качестве дисперсной фазы в предлагаемом изобретении, имеются те, которые не являются твердыми при 25°С (по существу не кристаллические, полукристаллические или парафинистые твердые вещества; т.е. они текут при нагреве без теплоты плавления). Димеры и мультимеры кетена, не являющиеся твердыми при 25°С, описаны в USP 5685815, 5846663, 5725731, 5766417 и 5879814, все они включены в виде ссылки в целом в данной заявке. Димеры кетена, не являющиеся твердыми при 25°С, имеются в продаже как клеящие агенты под торговыми марками PREQUEL и PRECIS от Ashland Hercules Water Technologies, Wilmington, Del.

Другими предпочтительными клеями, реагирующими с целлюлозой, которые используют в качестве дисперсной фазы в предлагаемом изобретении, являются смеси димеров или полимеров кетена с алкенил янтарными ангидридами, как описано в USP 5766417, который включен в виде ссылки в целом в данной заявке.

Клеи, не реагирующие с целлюлозой, используемые в качестве дисперсной фазы в предлагаемом изобретении, предпочтительно включают гидрофобные материалы, являющиеся свободнотекучими ниже температуры 95°С, предпочтительно ниже 70°С, например парафин, этерифицированная канифоль, углеводороды или терпеновые смолы и полимерные клеящие агенты.

Предлагаемые в изобретении клеящие эмульсии также соответственно могут содержать по меньшей мере одно поверхностно-активное вещество, способствующее их эмульгированию в воде; подобные материалы хорошо известны. Поверхностно-активный компонент способствует эмульгированию клеящего агента с водным компонентом при приготовлении эмульсии. Как правило, поверхностно-активные вещества являются анионоактивными или неионными или могут быть катионоактивными и иметь широкий диапазон показателей гидрофильно-липофильного баланса (HLB).

Соответствующие поверхностно-активные вещества включают, но этим не ограничиваясь, фосфатированные этоксилаты, которые могут содержать алкильные, арильные, аралкильные или алкенильные углеводородные заместители, сульфированные продукты, такие как полученные сульфированием жирных спиртов или ароматических жирных спиртов, этоксилированные алкилфенолы, такие как нонилфеноксиполиэтокси этанолы и октилфеноксиполиэтокси этанолы, полиэтиленгликоли, такие как ПЭГ 400 моноолеат и ПЭГ 600 дилаурат, этоксилированные фосфатные сложные эфиры, диалкил сульфосукцинаты, такие как диоктил сульфосукцинат натрия, полиоксоалкилен алкильные или полиоксоалкилен алкиларильные простые эфиры или соответствующие моно- или диэфиры и триалкиламины и их кислоты и четвертичные соли, а также аминогидраты, такие как олеоил диметиламин и стеарил диметиламин.

Предпочтительными поверхностно-активными веществами являются таковые, которые эмульгируют клеящий агент с получением наименьшего среднего диаметра капли эмульсии или размера частицы. Подобные эмульсии имеют средний диаметр капли эмульсии или размер частицы около 2 микрон или менее, предпочтительно от 0,5 до 1,5 микрон и наиболее предпочтительно около 1 микрона или менее. Размер капли можно легко измерить с помощью любого из хорошо известных способов измерения размера частицы, например микроскопии, классического и квазиупругого рассеяния света, седиментации, дискового центрифугирования, зондирования электрозоны, седиментационного фракционирования поля течения и хроматографических методов. Размеры капель можно легко оценить с помощью метода рассеяния света, используя такой прибор, как HORIBA LA-300 - анализатор размера частиц.

Количество поверхностно-активного вещества, разумеется, зависит от конкретно используемого поверхностно-активного вещества или смеси поверхностно-активных веществ, как хорошо известно специалистам. Количество поверхностно-активного вещества в предлагаемой в изобретении клеящей композиции не должно превышать минимума, требуемого для достижения среднего размера частицы в полученной эмульсии около 2 микрон или меньше, предпочтительно от 0,5 до 1,5 микрон и наиболее предпочтительно около 1 микрона или меньше. Большие количества могут вызвать уменьшение размера частицы и проблемы, связанные с устойчивостью работы машины, которые являются следствием плохого качества эмульсии. Можно использовать от около 0,01 до около 10 мас.% поверхностно-активного вещества от общей массы присутствующего клеящего агента. Предпочтительно, количество поверхностно-активного вещества, присутствующего в клеящей композиции, составляет от около 0,1 до около 5 мас.%. Наиболее предпочтительно, количество поверхностно-активного вещества, присутствующего в клеящей композиции, меньше чем около 1,0 мас.%. В продаже имеются смеси, содержащие по меньшей мере один клеящий агент и по меньшей мере одно поверхностно-активное вещество, такое как PREQUEL 20F, или клеящие агенты PREQUEL 90F от Ashland Inc., Wilmington, Del., которые удобно использовать для образования клеящих эмульсий, предлагаемых в изобретении.

Для эмульсий масло-в-воде, таких как эмульсии клеящих агентов, непрерывной фазой может быть вода или водный раствор природного или синтетического полимера. Предпочтительной является вода. Если непрерывной фазой является вода, рекомендуют последующее разбавление эмульсии водой для достижения требуемого содержания твердых веществ с последующим дополнительным разбавлением водным раствором природного или синтетического полимера. Катионоактивные полимеры, пригодные для образования эмульсий клеящих агентов масло-в-воде, включают в себя любой растворимый в воде азотсодержащий катионоактивный полимер, который сообщает положительный поверхностный заряд частицам дисперсной фазы эмульсии. Обычно подобными катионоактивными полимерами являются четвертичные соединения аммония; гомополимеры или сополимеры этилированных ненасыщенных аминов; смолистые продукты реакции эпигалоидгидринов и полиаминополиамидов, алкиленполиаминов, поли(диаллиламинов), бис-аминопропилпиперазина, дициандиамида (или цианамид)-полиалкиленполиаминных конденсатов, дициандиамид(или цианамид)формальдегидных конденсатов и дициандиамид(или цианамид)-бис-аминопропилпиперазиновых конденсатов; и катионоактивные крахмалы. Катионоактивные крахмалы представляют собой растворимые в воде крахмалы, содержащие достаточное количество аминогрупп, четвертичное аммониевое соединение или другие катионоактивные группы, которые способны привести крахмал, в целом, в состояние, имеющее сродство к целлюлозе. Предпочтительным является катионоактивный крахмал. Можно также использовать некатионоактивные полимеры.

Использование катионоактивных полимеров в клеящих композициях, в основном, описано в USP 4240935, 4243481, 4279794, 429593,1, 4317756, 4522686, все Dumas, в USP 2961366, Weisgerber, и USP 5853542, Bottorff. Можно также использовать амфотерные полимеры, такие как описанные в USP 7270727, Varnell. Полное содержание каждого из этих патентов включено в виде ссылки в данной заявке.

Минимальное количество используемого катионоактивного полимера должно быть достаточным для приведения дисперсии в катионоактивное состояние. Используемое количество будет меняться в зависимости от растворимости в воде и катионной силы используемого конкретного полимера, а также в зависимости от других переменных, таких как качество воды.

Количество природного или синтетического полимера можно выразить как процентное содержание от массы используемого клея, реагирующего с целлюлозой. Предпочтительно количество полимера составляет от около 0,1 до около 400 мас.% от массы клея, реагирующего с целлюлозой, более предпочтительно от около 2 до около 100 мас.% от массы клея, реагирующего с целлюлозой, и наиболее предпочтительно от около 10 до около 30 мас.% от массы клея, реагирующего с целлюлозой. Это количество зависит от требований, предъявляемых к использованию конкретной бумажной продукции.

Температура водного раствора, используемого для последующего разбавления, как правило, меньше чем около 50°С, но может быть выше в зависимости от использования. рН водного раствора меняется в зависимости от использования. рН может меняться в диапазоне от около 4 до 8. Последующее разбавление, как правило, выполняют в условиях низкого сдвигающего усилия, подобные условия сдвига, например, создают с помощью такого устройства, как центробежный насос, стационарный поточный миксер, перистальтический насос, верхняя мешалка или их комбинации.

Эмульсии клеящего агента, приготовленные в соответствии с предлагаемым изобретением, используют для проклейки бумаги или картона в массе, причем клеящие эмульсии добавляют к жидкой массе на влажный край процесса производства бумаги, или используют для поверхностной проклейки бумаги или картона, при которой клеящие дисперсии добавляют на клеильный пресс или устройство для нанесения покрытия. Предлагаемое изобретение также можно использовать в одной или обеих деталях клеящей системы, состоящей из двух деталей. Например, обычной практикой в производстве бумаги является смешение внутри одной детали с древесной массой и использование второй детали на клеильном прессе.

Количество клеящего агента, добавленного к исходному сырью или использованного в качестве поверхностной проклейки, составляет от около 0,005 до 5 мас.% на основе сухого содержания исходного сырья, т.е. волокон и необязательного наполнителя, и предпочтительно от 0,01 до 1 мас.%, причем дозировка зависит, главным образом, от качества проклеиваемой жидкой массы или бумаги, используемого клеящего соединения и требуемого уровня проклейки.

Можно использовать химикалии, обычно добавляемые к исходному сырью в производстве бумаги или картона, такие как технологические вспомогательные средства (например, средства удерживания, дренажа, добавки, контролирующие загрязнения и т.п.), или другие функциональные добавки (например, добавки, улучшающие предел прочности на разрыв во влажном или сухом состоянии, красители, оптические осветляющие агенты и т.п.) в сочетании с клеящими агентами, предлагаемыми в изобретении.

Предлагаемое изобретение ранее было описано со ссылкой на дисперсную фазу, которая содержит клеящий агент. Альтернативно, можно также использовать аппарат 50 Вентури, предлагаемый в настоящем изобретении, для инверсии инверсных эмульсионных полимеров, обычно используемых в процессе производства бумаги. Инверсные эмульсионные полимеры приготавливают и стабилизируют, используя поверхностно-активные агенты, более известные как поверхностно-активные вещества. Используемые поверхностно-активные вещества обеспечивают эмульгирование растворимого в воде мономера в масляной фазе перед полимеризацией, а также стабильность полученного эмульсионного полимера. Обеспечение стабильности, под которой подразумевают стойкость к осаждению, минимальным изменениям вязкости во времени и преждевременной инверсии, не говоря уже о необходимости обеспечения стабильной эмульсии в ходе процесса полимеризации, требует надежного комплекса мер для стабилизации эмульсии.

Инверсия эмульсии имеет отношение к процессу перед использованием, когда фазы обращены и полимер выделен из непрерывной фазы. Для образования непрерывной водной фазы (воды) добавляют большое количество водного раствора, поскольку слипание предварительно диспергированной водной фазы приводит к рассеянию полимера в растворе, что вызывает увеличение вязкости раствора. Инверсии способствует добавка к эмульсии поверхностно-активных веществ, так называемых "разрушающих поверхностно-активных веществ", способствующих разрушению исходной системы стабилизации эмульсии, когда объединяется относительно большой объем воды при некотором уровне перемешивания или сдвига с эмульсией вода-в-масле. Совместное действие этих трех факторов, большого объема дисперсной фазы, усилий сдвига и разрушающего поверхностно-активного вещества (в) приводит к инверсии или обращению фаз эмульсии. Кроме того, теперь имеется полимер, взаимодействующий с другими материалами водной фазы. Относительно небольшое количество масла (20-40 мас.% от исходной эмульсии) становится диспергированным в водной фазе благодаря добавке большого объема водного раствора, в котором масло является второстепенным компонентом.

Полимер инвертирован в водный раствор, так что в результате концентрация активного полимера обычно находится в диапазоне от около 0,1 до около 1,5 мас.%. Используемая концентрация зависит от многочисленных факторов, включающих, но не ограниченных этим, химию воды и температуру, вязкость раствора, скорость подачи, размер оборудования и скорости потока.

Эмульсионный полимер может быть инвертирован в водный раствор путем пропуска сходящихся потоков воды и беспримесной эмульсии в надлежащих концентрациях через аппарат 50 Вентури. При инверсии непрерывной фазой является вода, которую вводят через первый впуск 48 аппарата 50 Вентури, и дисперсной фазой является эмульсионный полимер или беспримесная эмульсия, которую вводят через всасывающий впуск 52 аппарата 50 Вентури. Давление непрерывной фазы находится в диапазоне от около 10 до 40 бар, предпочтительно от около 15 до 25 бар, а скорость потока непрерывной фазы составляет от около 10 до 50 м/сек, предпочтительно от около 25 до 35 м/сек. Затем полученную смесь пропускают через стадию смешения, такую как стационарный смеситель или механический насос, где смешивающее действие усиливает процесс инверсии. Затем водный раствор, как правило, переносят в бак, где его перемешивают до гомогенного состояния. В непрерывной системе стадия переноса в бак отсутствует.

Воду для разбавления, как правило, добавляют к инвертированному раствору полимера непосредственно перед вводом в процесс для поддержания диспергирования полимера.

Примеры

Пример 1

150 л/час воды подавали в виде непрерывной фазы к первому впуску аппарата Вентури, как показано на фиг.2-4. Давление подачи воды было 30 бар. Диаметр сопла для непрерывной фазы (например, диаметр сопла 66 на фиг.3) был 1 мм. Дисперсную фазу клеящего агента PREQUEL 20F (АЯА) подали в вакууме к всасывающему впуску аппарата Вентури при 15 кг/час. Диаметр сопла для смешанной фазы (например, диаметр сопла 60 на фиг.3) был 2 мм. Скорость Вентури в сопле для непрерывной фазы была 53 м/сек. Средний размер частицы эмульсии был 0,67 микрон.

Пример 2

170 л/час воды подавали в виде непрерывной фазы к первому впуску аппарата Вентури, как показано на фиг.2-4. Давление подачи воды было 30 бар. Диаметр сопла для непрерывной фазы (например, диаметр сопла 66 на фиг.3) был 1 мм. Дисперсную фазу клеящего агента PREQUEL 20F (АЯА) подали в вакууме к всасывающему впуску аппарата Вентури при 27 кг/час. Диаметр сопла для смешанной фазы (например, диаметр сопла 60 на фиг.3) был 2 мм. Скорость Вентури в сопле для непрерывной фазы была 60 м/сек. Средний размер частицы эмульсии был 0,67 микрон.

Пример 3

80 л/час воды подавали в виде непрерывной фазы к первому впуску аппарата Вентури, как показано на фиг.2-4. Давление подачи воды было 31 бар. Диаметр сопла для непрерывной фазы (например, диаметр сопла 66 на фиг.3) был 0,8 мм. Дисперсную фазу клеящего агента PREQUEL 20F (АЯА) подали в вакууме к всасывающему впуску аппарата Вентури при 8 кг/час. Диаметр сопла для смешанной фазы (например, сопла 60 на фиг.3) был 1,6 мм. Скорость Вентури в сопле непрерывной фазы была 44 м/сек. Средний размер частицы эмульсии был 0,82 микрона.

Пример 4 (Сравнение)

180 л/час воды подавали в виде непрерывной фазы к первому впуску аппарата Вентури, как показано на фиг.2-4. Давление подачи воды было 32 бар. Диаметр сопла для непрерывной фазы (например, диаметр сопла 66 на фиг.3) был 1 мм. Дисперсную фазу клеящего агента PREQUEL 20F (АЯА) подали в вакууме к всасывающему впуску аппарата Вентури при 15 кг/час. Диаметр сопла для смешанной фазы (например, сопла 60 на фиг.3) был 1 мм (одинаковые диаметры сопла для непрерывной фазы и сопла для смешанной фазы). Скорость Вентури в сопле для смешанной фазы была 63 м/сек. Эмульсия почти сразу диспергировалась на отдельные фазы: воду и капли АЯА. Распределение размера частиц нельзя было измерить.

Пример 5

160 л/час воды подавали в виде непрерывной фазы к первому впуску аппарата Вентури, как показано на фиг.2-4. Давление подачи воды было 30 бар. Диаметр сопла для непрерывной фазы (например, сопла 66 на фиг.3) был 1 мм. Дисперсную фазу клеящего агента PREQUEL 90F (AnKD от Ashland Hercules Water Technologies, Wilmington, Del.) подали в вакууме к всасывающему впуску аппарата Вентури при 30 кг/час.Диаметр сопла для смешанной фазы (например, диаметр сопла 60 на фиг.3) был 2 мм. Скорость Вентури в сопле для непрерывной фазы была 57 м/сек. Эмульсия была стабильной со средним размером частицы 0,8 микрон.

Пример 6

90 л/час воды подавали в виде непрерывной фазы к первому впуску аппарата Вентури, как показано на фиг.2-4. Давление подачи воды было 30 бар. Диаметр сопла для непрерывной фазы (например, диаметр сопла 66 на фиг.3) был 0,8 мм. Дисперсную фазу клеящего агента PREQUEL 20F (АЯА) подали в вакууме к всасывающему впуску аппарата Вентури при 30 кг/час. Диаметр сопла для смешанной фазы (например, диаметр сопла 60 на фиг.3) был 2,4 мм. Скорость Вентури в сопле непрерывной фазы была 50 м/сек. Эмульсия была стабильной со средним размером частицы 1,15 микрон.

Пример 7

180 л/час воды подавали в виде непрерывной фазы к первому впуску аппарата Вентури, как показано на фиг.2-4. Давление подачи воды было 30 бар. Диаметр сопла для непрерывной фазы (например, диаметр сопла 66 на фиг.3) был 1,2 мм. Дисперсную фазу клеящего агента PREQUEL 20F (АЯА) подали в вакууме к всасывающему впуску аппарата Вентури при 30 кг/час.Диаметр сопла для смешанной фазы (например, диаметр сопла 60 на фиг.3) был 1,6 мм. Скорость Вентури в сопле непрерывной фазы была 44 м/сек. Эмульсия была стабильной со средним размером частицы 0,8 микрон.

Хотя настоящее изобретение было описано со ссылкой на его частные варианты осуществления, несомненно, что для специалистов будут очевидны его многочисленные другие формы и модификации. Прилагаемую формулу изобретения и данное изобретение, в общем, следует истолковывать как охватывающие все подобные очевидные формы и модификации, которые находятся в пределах истинного объема изобретения.

Изобретение относится к аппарату, системе и способу эмульгирования масла и воды для приготовления водных эмульсий клеящих агентов для проклейки в массе или поверхностной проклейки бумаги и картона. Осуществляют подачу непрерывной фазы под давлением через сопло для непрерывной фазы аппарата Вентури в секцию смешения. Дисперсную фазу необязательно подают под давлением в секцию смешения аппарата Вентури. Эмульсию, образовавшуюся в секции смешения, пропускают по каналу через сопло для смешанной фазы и из аппарата Вентури. Диаметр сопла для смешанной фазы аппарата Вентури больше чем диаметр сопла для непрерывной фазы при соотношении больше чем 1:1 и меньше чем 4:1. Изобретение обеспечивает приготовление стабильных эмульсий клеящих агентов в воде хорошего качества при высокой устойчивости работы бумагоделательной машины и эффективности проклейки. 3 н. и 13 з.п. ф-лы, 4 ил., 7 пр.

1. Система эмульгирования масла в воде или воды в масле, содержащая аппарат (50) Вентури, имеющий сопло (66) для непрерывной фазы и впуск (52) дисперсной фазы, причем сопло для непрерывной фазы имеет первый диаметр (d1), направляющий поток непрерывной фазы в секцию (80) смешения аппарата Вентури, а впуск дисперсной фазы обеспечивает ввод дисперсной фазы в секцию смешения для образования эмульсии дисперсной фазы и непрерывной фазы, и при этом аппарат Вентури имеет сопло (60) для смешанной фазы со вторым диаметром (d2), направляющим эмульсию из секции смешения к выпуску из аппарата Вентури, и второй диаметр (d2) аппарата (50) Вентури больше чем первый диаметр (d1) при соотношении больше 1:1 и меньше 4:1, причем система выполнена с возможностью ввода непрерывной фазы под давлением от около 10 бар до около 50 бар.

2. Система по п.1, дополнительно содержащая насос (22) для нагнетания непрерывной фазы в аппарат (50) Вентури.

3. Система по п.1 или 2, в которой непрерывная фаза может подаваться через сопло для непрерывной фазы со скоростью в диапазоне от около 10 до 100 м/сек.

4. Система по п.1, в которой непрерывная фаза содержит воду, или водный раствор крахмала, или раствор полимера.

5. Система по п.1, в которой дисперсная фаза содержит одну или несколько инверсных эмульсий.

6. Система по п.1, в которой дисперсная фаза содержит одно или несколько соединений для проклейки бумаги, не реагирующих или реагирующих с целлюлозой, таких как алкенилянтарный ангидрид (АЯА), димер алкилкетена (ДАК), димеры кетена, мультимеры кетена, органические эпоксиды, содержащие от около 12 до 22 атомов углерода, ацил галогениды, содержащие от около 12 до 22 атомов углерода, ангидриды жирных кислот из жирных кислот, содержащие от около 12 до 22 атомов углерода, или органические изоцианаты, содержащие от около 12 до 22 атомов углерода.

7. Способ эмульгирования клеящего агента для обработки бумаги или картона, включающий:

ввод под давлением непрерывной фазы, содержащей воду, в аппарат (50) Вентури, имеющий сопло (66) для непрерывной фазы с первым диаметром (d1), направляющее непрерывную фазу в секцию (80) смешения;

ввод дисперсной фазы, содержащей по меньшей мере один клеящий агент, в секцию (80) смешения аппарата Вентури для образования эмульсии дисперсной фазы и непрерывной фазы;

направление эмульсии в аппарат Вентури через сопло (60) для смешанной фазы, имеющее второй диаметр (d2);

использование аппарата Вентури с диаметром (d2) сопла для смешанной фазы больше диаметра (d1) сопла для непрерывной фазы при соотношении больше 1:1 и меньше 4:1,

причем непрерывную фазу вводят под давлением от около 10 бар до около 50 бар.

8. Способ по п.7, в котором непрерывную фазу подают через сопло для непрерывной фазы со скоростью от около 10 до 100 м/сек.

9. Способ по п.7 или 8, в котором непрерывная фаза включает в себя воду, или водный раствор крахмала, или раствор полимера.

10. Способ по п.7, в котором дисперсная фаза содержит соединения для проклейки бумаги, не реагирующие или реагирующие с целлюлозой, такие как алкенилянтарный ангидрид (АЯА), димер алкилкетена (ДАК), димеры кетена, мультимеры кетена, органические эпоксиды, содержащие от около 12 до 22 атомов углерода, ацил галогениды, содержащие от около 12 до 22 атомов углерода, ангидриды жирных кислот из жирных кислот, содержащие от около 12 до 22 атомов углерода, или органические изоцианаты, содержащие от около 12 до 22 атомов углерода.

11. Способ по п.7 или 10, в котором дисперсная фаза дополнительно включает в себя одно или несколько поверхностно-активных веществ в количестве от 0,1% до около 5 мас.% от дисперсной фазы.

12. Способ по п.7, в котором эмульсия имеет средний размер частицы менее 2 микрон.

13. Способ по п.7, в котором эмульсия имеет концентрацию дисперсной фазы в непрерывной фазе от 2 до 50 мас.%.

14. Способ по п.7, дополнительно включающий последующее разбавление эмульсии и добавку ее на влажный край, или клеильный пресс, или устройство нанесения покрытия для системы производства бумаги или картона.

15. Способ обращения инверсной эмульсии, включающий:

ввод под давлением непрерывной фазы, содержащей воду, в аппарат (50) Вентури, имеющий сопло (66) для непрерывной фазы с первым диаметром (d1), направляющее непрерывную фазу в секцию (80) смешения;

ввод дисперсной фазы, содержащей по меньшей мере одну инверсную эмульсию, в секцию (80) смешения аппарата Вентури для образования эмульсии дисперсной фазы и непрерывной фазы;

направление эмульсии через сопло (60) для смешанной фазы, имеющее второй диаметр (d2), в аппарат Вентури;

использование аппарата Вентури с диаметром (d2) сопла для смешанной фазы больше диаметра (d1) сопла для непрерывной фазы при соотношении больше 1:1 и меньше 4:1,

причем давление непрерывной фазы находится в диапазоне от около 10 бар до 40 бар, предпочтительно от около 15 до 25 бар, и скорость непрерывной фазы, подаваемой через сопло непрерывной фазы, составляет от около 10 до 50 м/сек, предпочтительно от около 25 до 35 м/сек.

16. Способ по п.15, в котором инверсная эмульсия включает в себя одно или несколько вспомогательных средств для удерживания и дренажа, используемых в системах производства бумаги или картона.

| US 1540592 A, 02.06.1925 | |||

| WO 9845034 A1, 15.10.1998; | |||

| Устройство для получения тонкодисперсных систем | 1988 |

|

SU1590124A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ИЛИ ГОМОГЕНИЗАЦИИ ЖИДКОСТИ И ТЕКУЧЕЙ СРЕДЫ И СПОСОБ СМЕШИВАНИЯ ИЛИ ГОМОГЕНИЗАЦИИ ЖИДКОСТИ И ТЕКУЧЕЙ СРЕДЫ | 1990 |

|

RU2093257C1 |

| US 6305834 B1, 23.10.2001; | |||

| Способ запуска криогенного насоса | 1980 |

|

SU879363A1 |

Авторы

Даты

2015-01-10—Публикация

2009-08-04—Подача