Предлагаемое изобретение относится к области контроля и определения сквозных дефектов защитных поверхностных пленок, нанесенных на металлические (выполненные из железа или его сплавов) детали.

Решаемой технической проблемой является необходимость определения работоспособности и бездефектности защитных поверхностных покрытий, нанесенных на изделия из железа и его сплавов (поверхности приборов или работающего оборудования), которые помогают предотвратить коррозию, короткие замыкания, позволяя значительно увеличить сроки службы устройств.

Из уровня техники известен способ определения дефектов на полимерных пленках, который включает их выдерживание в газообразном тритии при давлении 2-10 Па в течение 10-25 мин при температуре 325-332 К в присутствии палладия в форме не менее 7 массовых долей, %, оксида или гидроксида, нанесенного на углеродную подложку, с последующим определением радиоактивности пленки методом авторадиографии и анализом гистограмм распределения участков пленки по степени почернения (RU 2696354, МПК G01N 23/18 (2006.01), публ. 01.08.2019 бюл. №22).

К недостаткам известного аналога относятся:

- радиационная опасность применяемого индикатора;

- сложность и трудоемкость технологического процесса;

- сложная и дорогостоящая аппаратура;

- невозможность оценить форму и вид дефектов.

Известен в качестве прототипа заявляемого изобретения, способ диагностирования состояния конструкций (RU 2539106, МПК G01B 11/16 (2006.01) и G01B 9/00 (2006.01), публ. 10.01.2015 бюл. №1), применяемый для идентификации наличия сквозных дефектов поверхности металлической детали включающий приведение металлической детали во взаимодействие с реагентом, изменяющим оптические свойства диагностируемого участка дефекта.

Известный способ включает в себя формирование на участке вероятного возникновения дефекта конструкции - датчика, в качестве которого используют диагностическое покрытие, состоящее из слюдопигмента и защитного слоя полимерного материала, которое наносят на участок вероятного возникновения дефекта.

К недостаткам прототипа относятся:

- необходимость предварительного выявления участков вероятного возникновения дефектов конструкции;

- сложность нанесения и равномерного распределения слюдопигмента, используемого в качестве датчика, что существенно влияет на точность диагностирования.

Задачей авторов изобретения является разработка эффективного, доступного и экономичного способа определения наличия сквозных дефектов защитных полимерных пленок на поверхности деталей из железа и его сплавов, а также оценка местонахождения и геометрических параметров выявленных дефектных зон покрытия исследуемой детали.

Технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в возможности определения наличия, месторасположения и вида дефекта полимерного защитного покрытия на поверхности детали из железа и его сплавов, при одновременном упрощении процесса за счет применения более простого в использовании диагностического реагента.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа идентификации наличия сквозных дефектов поверхности полимерных пленок, нанесенных на металлические детали, включающего приведение материала детали во взаимодействие с реагентом, изменяющим оптические свойства диагностируемого участка дефекта, визуальная регистрация наличия определяемого дефекта, согласно изобретению в качестве реагента, изменяющего оптические свойства диагностируемого участка, которые проявляются в изменении цветовой окраски зоны сквозного дефекта в полимерной пленке на поверхности металлической детали, используют водный раствор гексацианоферрата (III) калия в соляной кислоте при следующем соотношении компонентов в воде: от 0,1 до 25 массовых долей, %, гексацианоферрата (III) калия, от 5 до 25 массовых долей, %, соляной кислоты, деталь выдерживают не менее 5 мин в этой среде до визуально-воспроизводимого момента появления оттенков синей окраски, характеризующего начало взаимодействия реагента с материалом детали из железа и его сплавов по всем локальным зонам наличия сквозных дефектов в полимерной пленке, после чего производят визуальную регистрацию наличия определяемого сквозного дефекта, его местонахождение и геометрические параметры.

Заявляемый способ поясняется следующим образом.

Первоначально готовят водный раствор гексацианоферрата (III) калия в соляной кислоте при следующем соотношении компонентов в воде: от 0,1 до 25 массовых долей, %, гексацианоферрата (III) калия, от 5 до 25 массовых долей, %, соляной кислоты. Затем исследуемые детали погружают в емкость с приготовленным диагностирующим реагентом. При наличии сквозных дефектов в полимерном покрытии происходит изменение оптических свойств в зоне повреждения полимерного покрытия в результате взаимодействия указанного раствора с открывшейся поверхностью детали из железа или его сплавов с образованием продукта взаимодействия - окрашенного в синий цвет соединения, комплексной соли гексацианоферрата (III) железа (II).

Наиболее оптимальным временем взаимодействия, как это показали эксперименты, является продолжительность процесса от 5 до 240 мин. При дальнейшем выдерживании детали в среде реагента, границы размываются и очертания зоны дефекта становятся нечеткими. Период времени зависит от размера дефекта.

По истечении времени взаимодействия поверхности металлической детали с реагентом гексацианоферратом (III) калия, как это экспериментально было выявлено, становится визуально воспринято местонахождение, вид и форма сквозного дефекта.

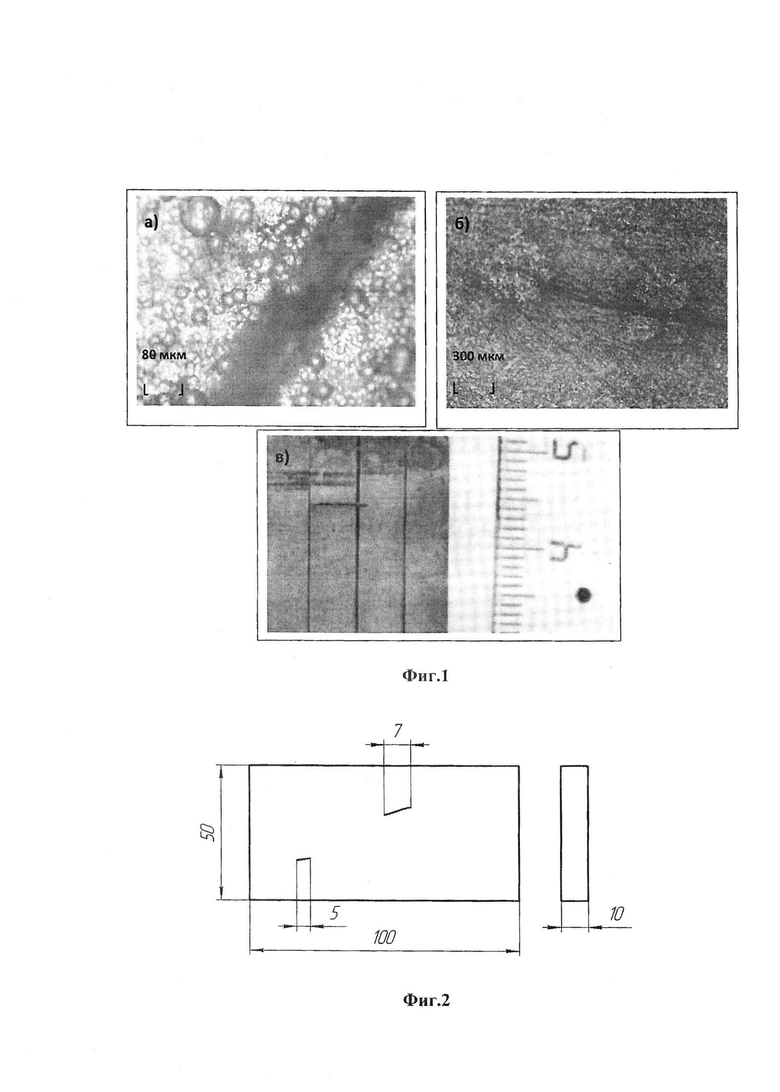

На фиг. 1 представлен вид выявленного сквозного дефекта полимерной пленки после проведения диагностики. На снимке четко видны границы и очертания дефекта. Изображения а) и б) получены при помощи измерительного стенда на базе микроскопа Axioskop 2 фирмы ZEISS и цифровой камеры AV 10115 фирмы Arecont Vision. Использовали объективы с двадцатикратным увеличением (фиг 1, поз. а) и пятикратным увеличением (фиг. 1, поз. б). Изображение сквозного дефекта полимерной пленки действительного размера (фиг. 1, поз. в) получено при помощи цифровой фотокамеры «Canon EOS 750D»:

а) изображение выявленного дефекта поверхности влагозащитного покрытия на исследуемой детали после проведения диагностики (увеличение в 20 раз);

б) изображение выявленного дефекта поверхности влагозащитного покрытия на исследуемой детали после проведения диагностики (увеличение в 5 раз);

в) изображение выявленного дефекта поверхности влагозащитного покрытия на исследуемой детали после проведения диагностики действительного размера.

Эффективность использования именно данного реагента в виде водного раствора гексацианоферрата (III) калия в соляной кислоте была подтверждена экспериментально и проверена на разных соотношениях компонентов, но результаты по обеспечению более четкой и быстрой идентификации дефектной зоны были показаны только в случае использования заявленного диапазона соотношения реагентов.

Таким образом, при использовании предлагаемого способа обеспечивается более высокий результат по сравнению с прототипом, заключающийся в снижении продолжительности и повышении эффективности визуальной идентификации месторасположения и вида дефекта поверхности полимерного защитного покрытия.

Пример. В лабораторных условиях был опробован предлагаемый способ идентификации сквозных дефектов на поверхности влагозащитного полипараксилиленового покрытия, нанесенного на деталь размером (10×5×1) см, изготовленную из нержавеющей стали.

Для этого готовили водный раствор гексацианоферрата калия (III) в соляной кислоте. В емкость вместимостью 500 см и диаметром 12 см наливали 180 см3 дистиллированной воды, 20 см3 соляной кислоты, добавляли 0,8 г калия гескацианоферрата (III) и перемешивали.

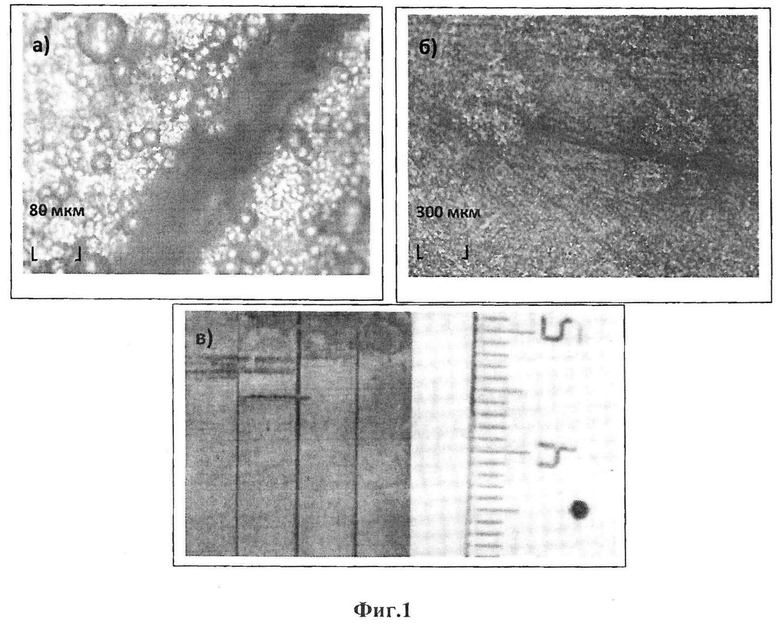

Помещали исследуемую деталь с покрытием в емкость с раствором на 240 мин, затем выкладывали на фильтровальную бумагу для просушивания. После визуального осмотра детали были обнаружены два участка синего цвета в виде царапин. Месторасположение и размер выявленных дефектов представлены на фиг. 2.

На фиг. представлена схема детали с выявленными сквозными дефектами на диагностируемом участке.

Таким образом, как показал пример, заявленный способ обеспечивает эффективное выявление сквозных дефектов полимерного покрытия на металлической (из железа или его сплавов) детали, а также позволяет оценить местонахождение, размер и форму зоны повреждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОЗАЩИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ПОКРЫТИЯ ДЛЯ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНОГО МАТЕРИАЛА | 2015 |

|

RU2627884C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЖЕЛЕЗА В АВТОМОБИЛЬНОМ БЕНЗИНЕ, ИНДИКАТОРНЫЙ ТЕСТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИНДИКАТОРНОГО ТЕСТА | 2007 |

|

RU2339943C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕЛЕЗА (II, III) ТЕСТ-МЕТОДОМ | 1995 |

|

RU2103678C1 |

| КОЛОРИМЕТРИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ ЖЕЛЕЗА В АВТОМОБИЛЬНОМ БЕНЗИНЕ | 2004 |

|

RU2267124C1 |

| ИНДИКАТОР КАЧЕСТВА ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2003 |

|

RU2249207C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ КАМУФЛЯЖНОЙ ОКРАСКИ РАЗЛИЧНЫХ ОТТЕНКОВ НА ИЗДЕЛИИ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА И КЕРАМИЧЕСКОЕ ЗАЩИТНО-ДЕКОРАТИВНОЕ ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2786993C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2015 |

|

RU2637871C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНОЙ ИЛИ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 1990 |

|

RU2078405C1 |

| МЕТАЛЛИЗИРУЮЩАЯ ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА ЦИНКОВЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2482220C2 |

Изобретение относится к области контроля и определения сквозных дефектов защитных поверхностных пленок, нанесенных на металлические детали. Способ включает приведение материала детали во взаимодействие с реагентом, при этом в качестве реагента, изменяющего оптические свойства диагностируемого участка, которые проявляются в изменении цветовой окраски зоны сквозного дефекта в полимерной пленке на поверхности металлической детали, используют водный раствор гексацианоферрата (III) калия в соляной кислоте при следующем соотношении компонентов в воде: от 0,1 до 25 массовых долей, %, гексацианоферрата (III) калия, от 5 до 25 массовых долей, %, соляной кислоты, деталь выдерживают не менее 5 мин в этой среде до визуально-воспроизводимого момента появления оттенков синей окраски, характеризующего начало взаимодействия реагента с материалом детали из железа и его сплавов по всем локальным зонам наличия сквозных дефектов в полимерной пленке, после чего производят визуальную регистрацию наличия определяемого сквозного дефекта, его местонахождение и геометрические параметры. Технический результат: возможность определения наличия, месторасположения и вида дефекта полимерного защитного покрытия на поверхности детали из железа и его сплавов, при одновременном упрощении процесса. 1 пр., 2 ил.

Способ идентификации сквозных дефектов полимерных пленок, нанесенных на металлические детали, включающий приведение материала детали во взаимодействие с реагентом, изменяющим оптические свойства диагностируемого участка дефекта, визуальная регистрация наличия дефекта, отличающийся тем, что в качестве реагента, изменяющего оптические свойства диагностируемого участка, которые проявляются в изменении цветовой окраски зоны сквозного дефекта в полимерной пленке на поверхности металлической детали, используют водный раствор гексацианоферрата (III) калия в соляной кислоте при следующем соотношении компонентов в воде: от 0,1 до 25 массовых долей, %, гексацианоферрата (III) калия, от 5 до 25 массовых долей, %, соляной кислоты, деталь выдерживают не менее 5 мин в этой среде до визуально воспроизводимого момента появления оттенков синей окраски, характеризующего начало взаимодействия реагента с материалом детали из железа и его сплавов по всем локальным зонам наличия сквозных дефектов в полимерной пленке, после чего производят визуальную регистрацию наличия определяемого сквозного дефекта, его местонахождение и геометрические параметры.

| Способ контроля дефектности структуры полимерных материалов | 1980 |

|

SU947733A1 |

| Способ определения дефектов пленки | 1990 |

|

SU1753372A1 |

| Бесконтактный индуктивный датчик | 1957 |

|

SU115489A1 |

| US 5756146 A, 26.05.1998 | |||

| JP 2011085520 A, 28.04.2011 | |||

| WO 1997043624 A1, 20.11.1997. | |||

Авторы

Даты

2022-03-24—Публикация

2021-05-21—Подача