Изобретение используется в области металлургии, энергетики и химической промышленности при слоевой газификации (пиролизе) твердого топлива (заключающейся в розжиге предварительно засыпанного в корпус массива угля, углеродных сорбентов или иного углеродосодержащего полуфабриката с последующей продувкой массива воздушной, паровоздушной или парокислородной смесью) при получении:

- среднетемпературного кокса;

- энергетического и технологического газа, не содержащего конденсируемых продуктов.

Известно устройство для переработки твердого топлива и получения чистого газа, включающее верхний входной угольный шлюз с боковыми патрубками для отбора газа после продувки, отработанного пара и разравнивателем верхнего слоя угля, корпус с рубашкой (для испарительного водяного охлаждения под давлением 30 ат), мешалку, а также расположенные в нижней части корпуса вращающуюся колосниковую решетку, устройство розжига и обогреваемый шлюз с узлом продувки (заполняющего корпус массива горящего угля) парокислородной смесью снизу вверх, предназначенный для нагрева парокислородной смеси и удаления выходного продукта (кокс, зола, шлаки) [1].

Недостатком решения [1] является чрезвычайная насыщенность получаемого газа смолистыми веществами (до 0,1 кг/м3). Это требует дополнительной очистки от:

- них получаемого газового продукта (с последующим его охлаждением);

- их отложений и конденсата, скопившихся на внутренних стенках трубопровода, предназначенного для отвода газа (примерно каждые 3…4 месяца).

С учетом данных обстоятельств длительная и непрерывная эксплуатация устройства [1] представляется невозможной.

Недостатком решения [1] является также наличие выравнивателя верхнего слоя угля (конической формы). Это требует дополнительных энергозатрат, усложняет конструкцию, снижает надежность, повышает металлоемкость и себестоимость устройства.

Указанные недостатки ведут к увеличению капитальных и эксплуатационных вложений, к снижению КПД процесса газификации и в следствие этого к ограничению сферы применения решения [1].

Известно устройство для получения кокса и попутного газа, включающее верхний входной угольный шлюз с разравнивателем слоя и узлом продувки угля воздухом сверху вниз, корпус с воздушным охлаждением, а также расположенные в нижней трети высоты корпуса колосниковую решетку, устройство розжига, боковые патрубки для отбора газа после продувки и шлюз для удаления кокса [2].

Недостатками решения [2] являются:

- низкая эффективность системы воздушного охлаждения, что приводит к непроизводительным потерям технологического тепла;

- наличие выравнивателя верхнего конусообразного слоя угля, что требует дополнительных энергозатрат, усложняет конструкцию, снижает надежность, повышает металлоемкость и себестоимость устройства;

- сложная система вывода твердого продукта из аппарата, способствующая образованию свода выгоревшего слоя угля и зависанию его на выходе из нижнего шлюза.

Наиболее близким по технической сущности известным решением является устройство переработки твердого топлива, состоящее из верхнего, среднего и нижнего поясов, верхний пояс включает загрузочный люк, выпускной патрубок газа, электротермическое устройство розжига и гидрозатвор, средний пояс включает цилиндрический корпус с водяной рубашкой и термоэлектрическими датчиками, нижний пояс включает корпус, выполненный в виде сужающегося от среднего пояса к выходу усеченного конуса, снабженный колосниковой решеткой, выгрузным узлом, термоэлектрическими датчиками, а также узлом для продувки угля воздухом или охлаждающим газом снизу вверх [3].

Существенными недостатками решения [3] являются неравномерность распределения в поперечном сечении угольного массива (заполняющего полость корпусов среднего и нижнего поясов устройства):

- частиц верхнего конусообразного слоя, за счет чего приходится его разравнивать;

- плотности укладки частиц, давления на них (практически установлено, что вблизи продольной оси корпусов среднего и нижнего поясов укладка частиц угля менее плотная и, соответственно, давление, воздействующее на них со стороны соседних частиц, меньше, чем в зоне кольцевой части угольного массива, расположенной вблизи внутренних поверхностей стенок корпусов, т.е. имеет место снижение значений этих параметров по величине в направлении от стенок корпусов к продольной оси);

- сыпучести частиц, составляющих угольный массив;

- скорости выгорания угля (вблизи продольной оси корпусов среднего и нижнего поясов значение ее значительно выше, чем в зоне кольцевой части угольного массива, расположенной вблизи внутренних поверхностей стенок корпусов, т.е. имеет место ее возрастание в направлении от стенок корпусов к продольной оси).

Кроме того, в зоне прилегания угольного массива к внутренним поверхностям цилиндрического корпуса среднего пояса и усеченного конического корпуса нижнего пояса устройства существенную роль оказывает коэффициент трения скольжения между углем и металлом (из которого изготовлены стенки этих корпусов), значения которого существенно превышают значения коэффициента трения между прилегающими друг к другу частицами угля, расположенными вне и вблизи этой зоны (что объясняется повышенной сыпучестью материала, расположенного вне нее). Представляется, что эти особенности являются причиной:

- пригорания угольного массива к внутренним поверхностям стенок корпусов среднего и нижнего поясов устройства в месте их контакта;

- спекания значительной (по радиальной толщине) кольцевой части угольного массива, расположенной вблизи внутренних поверхностей стенок корпусов среднего и нижнего поясов устройства;

- образования достаточно жесткого свода зависшего спекшегося твердого продукта сгорания на выходе из выгрузного устройства.

Этим обусловливаются:

- невозможность длительной непрерывной эксплуатации устройства [3];

- неполное сгорание вредных примесей в получаемом газе, т.е. недостаточная его чистота (в частности, с большим содержанием в нем кислородосодержащих продуктов серы), а также его повышенная влажность;

- незапланированные временные, материальные и энергозатраты на выравнивание верхнего конического слоя угля, образующегося при его загрузке в рабочую полость устройства, на отделение пригоревшей и спекшейся кольцевой части угольного массива, от внутренних поверхностей корпусов среднего и нижнего поясов, а также на разрушение свода, образовавшегося на выходе из выгрузного узла конического корпуса нижнего пояса устройства.

Указанные факторы ведут к увеличению эксплуатационных затрат, к снижению КПД, эффективности, производительности, качества готового продукта и, в конечном счете, к снижению рентабельности устройства [3].

Изобретение решает задачи интенсификации, повышения эффективности, производительности, качества готового продукта и снижения удельных энергозатрат процесса газификации угля.

Технический результат заключается в решении этих задач путем исключения возможных затрат на устранение необходимости:

- выравнивания верхнего конического слоя угля, образующегося при его загрузке в рабочую полость устройства;

- пригорания угольного массива к внутренним поверхностям стенок корпусов среднего и нижнего поясов устройства;

- спекания значительной по величине кольцевой части угольного массива, расположенного вблизи внутренних поверхностей стенок корпусов среднего и нижнего поясов устройства;

- образования и зависания жесткого свода продукта сгорания твердого топлива на выходе из выгрузного узла конического корпуса нижнего пояса устройства.

Эти задачи решаются за счет обеспечения во всех точках поперечного сечения массива угля, заполняющего полость (корпусов среднего и нижнего поясов устройства), режима равномерности распределения по всему ее объему:

- плотности укладки частиц;

- давления, оказываемого на частицы;

- скорости выгорания частиц.

Для достижения указанного технического результата в устройстве переработки твердого топлива, состоящем из верхнего, среднего и нижнего поясов, верхний из которых включает загрузочный люк, выпускной патрубок отвода газа, электротермическое устройство розжига и гидрозатвор, средний пояс включает корпус с водяной рубашкой и термоэлектрическими датчиками, нижний пояс включает корпус, выполненный в виде сужающегося сверху вниз усеченного конуса, снабженный выгрузным узлом, колосниковой решеткой, термоэлектрическими датчиками, а также узлом для продувки угля воздухом или охлаждающим газом снизу вверх, согласно изобретению корпус среднего пояса выполнен в виде расширяющегося сверху вниз усеченного конуса, образующая которого наклонена к вертикали под отрицательным углом α=-5…-10°, образующая корпуса нижнего пояса наклонена к вертикали под углом β=15…20°, а на равномерно размещенных по окружности выступающих элементах верхнего фланца корпуса среднего пояса закреплены три электромагнитных двухтактных вибратора с частотой колебаний рабочего органа 50 Гц, причем розжиг газовый либо дизельный. Расширение корпуса среднего пояса сверху вниз существенно снижает роль коэффициента трения скольжения между углем и внутренней конической поверхностью стенки корпуса. Представляется, что за счет этого процент вероятности пригорания частиц угля к этой поверхности и спекания их в прилегающей к ней кольцевой части угольного массива при углах наклона ее образующей к вертикали:

- меньших (-5°), достаточно большой;

- равных (-5°), находится в допустимых пределах для частиц угля крупной фракции;

- между (-5°) и (-10°), находится в допустимых пределах для частиц угля средней фракции;

- равных (-10°), находится в допустимых пределах для частиц угля мелкой фракции;

- больших (-10°), минимальный, но за счет возрастания величины диаметра сопряжения корпусов среднего и нижнего поясов это ведет к неоправданному увеличению габаритов и металлоемкости выгрузного узла.

Процент вероятности пригорания частиц угля к внутренней конической поверхности корпуса нижнего пояса (суживающегося сверху вниз), спекания их (в прилегающей кольцевой части угольного массива), а также образования и зависания свода спекшегося твердого продукта сгорания) на выходе из выгрузного узла устройства) при углах между образующей внутренней конической поверхности и вертикалью:

- меньших 15°, минимален и находится в допустимых пределах для частиц угля мелкой фракции;

- равных 15°, находится в допустимых пределах для частиц угля средней фракции;

- выше 15° до 20°, находится в допустимых пределах для частиц угля крупной фракции;

- больших 20°, максимален, поскольку в этом случае величины данных углов приближаются к критическим величинам динамических углов естественного откоса, характерным для различных марок и фракций угля и кокса (находящимся в пределах 25°…35° [4]), что нежелательно из соображений сохранения технологичности, надежности и эффективности работы устройства.

Размещение вибраторов на элементах верхнего фланца корпуса среднего пояса способствует равномерности распределения частиц, давления на них, сыпучести и скорости их выгорания во всем объеме массива угля, загруженного в рабочую полость устройства. Вибрация нивелирует роль коэффициента трения скольжения между углем и внутренними коническими поверхностями стенок корпусов среднего и нижнего поясов, а также между контактирующими частицами угля кольцевой зоны, расположенной вблизи стенок этих поясов, за счет высокой и более равномерной сыпучести материала. Данная особенность объясняется тем, что вибраторы:

- передают кратковременные принудительные возмущающие импульсы жестко связанным между собой корпусам среднего и нижнего поясов, а от их внутренних стенок частицам угля (контактирующим с последними и между собой);

- заставляют частицы угля совершать колебания с заданной частотой и амплитудой в режиме, когда возмущающие силы превышают силы трения.

Это интенсифицирует:

- разравнивание верхнего конического слоя угольного массива, загруженного в рабочую полость устройства, при первоначальном включении вибраторов;

- снижение процента вероятности пригорания угля к стенкам корпусов, спекания его в прилегающей к их внутренним поверхностям кольцевой части угольного массива, а также образования и зависания свода продукта сгорания твердого топлива на выходе из выгрузного узла конического корпуса нижнего пояса устройства.

Равномерное размещение (по присоединительной окружности) трех вибраторов представляется наиболее оптимальным решением, позволяющим соединить технические возможности каждого, соответственно охватываемому им рабочему углу сектора угольного массива. Согласно данному отличительному признаку в предлагаемом устройстве обработки твердого топлива рабочий угол охвата должен составлять 120°. Существует вероятность, что при углах охвата с:

- большими значениями (т.е., при 1…2 вибраторах), часть угольного массива не будет охвачена вибрационным полем, что не позволит достичь ожидаемого технического результата;

- меньшими значениями (т.е. при количестве вибраторов большем 3х), технические возможности вибраторов будут превышать значения охватываемых ими рабочих углов, образующих секторы, из которых состоит угольный массив, что приведет к излишним энергозатратам.

Равномерное размещение по присоединительной окружности 3х вибраторов может также позволить вести процесс в режимах с:

- последовательным включением вибраторов, за счет чего вращающееся вибрационное поле также последовательно воздействует на все секторы массива;

- одновременного включения трех вибраторов, что интенсифицирует вибрационное силовое воздействие на угольный массив;

- комбинированном, когда первый режим периодически чередуется со вторым, мгновенно усиливая в определенный момент силовое воздействие на частицы угольного массива.

Необходимость в данных режимах может быть вполне объективно обоснована и востребована при возникновении нештатных ситуаций в условиях производства.

Общими достоинствами всех известных электромагнитных вибраторов являются:

- отсутствие трущихся частей;

- простота регулирования амплитуды колебаний рабочего органа, а следовательно, и производительности путем изменения силы тока в обмотках электромагнита.

Достоинством двухтактных электромагнитных вибраторов является то, что возмущающая сила притяжения электромагнитов действует в обе стороны (вверх-вниз) и не дает нагрузки на их упругую систему. Под влиянием таких сил вибратор создает не только направленную пульсирующую силу, но и переменный момент, что представляется весьма эффективным средством, позволяющим решить сложные задачи, связанные с описанными выше особенностями.

Достоинством режима функционирования рабочего органа электромагнитного вибратора с частотой колебания 50 Гц является то, что данное значение равно частоте переменного тока, подаваемого на вибратор от промышленной сети. Для множества технологических процессов такие значения частоты вибрации являются наиболее эффективными. На практике таким частотам, как правило, отдается наибольшее предпочтение.

Газовый либо дизельный розжиг позволяет снизить удельный расход электроэнергии при получении среднетемпературного кокса, а также энергетического и технологического газа, не содержащего конденсируемых продуктов.

Кроме того, при выборе конструкции вибраторов принимались во внимание также и их тяговые характеристики и возможности управления возмущающей силой (в частности, как отмечалось выше, путем регулирования амплитудой колебания рабочего органа).

Конечно, все приведенные выше достоинства выбранного типа вибраторов широко известны в технике. Поэтому авторы не претендуют на какую-либо новизну, связанную с конструктивными признаками выбранных вибраторов.

Однако в совокупности с другими отличительными признаками использование (в области газификации твердого топлива) указанного в данной заявке типа вибрационных возбудителей представляется маловероятным. Это подтверждается результатами проведенного патентного поиска.

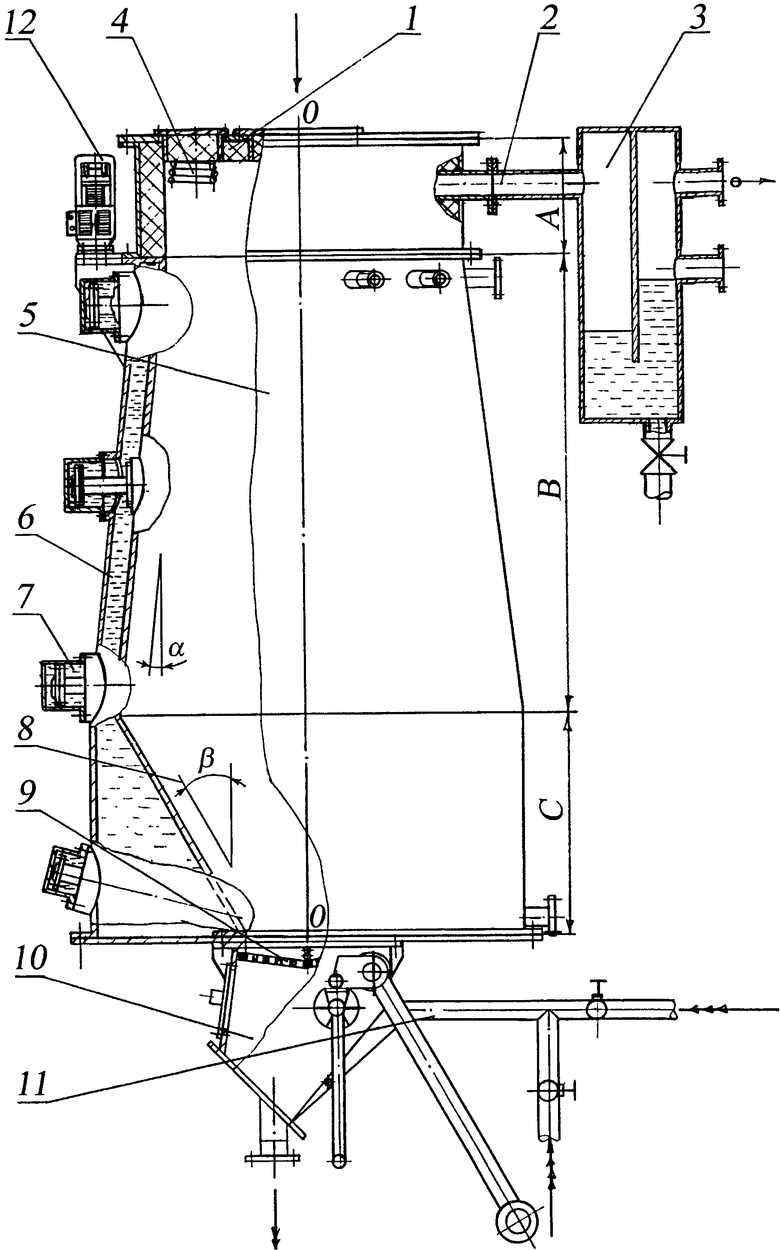

На чертеже изображена фронтальная проекция устройства переработки твердого топлива с рядом обозначений.

Стрелки: одинарная - загрузка твердого топлива; двойная - выгрузка шлака; тройная - подача воздуха; четверная - подача охлаждающего газа; ○→ - отвод газа, полученного в результате газификации твердого топлива.

Латинские буквы: A - верхний пояс; B - средний пояс; C - нижний пояс; OO - вертикаль (общая для верхнего A, среднего B и нижнего C поясов устройства).

Углы: α - между образующей внутренней конической поверхности корпуса среднего пояса B и вертикалью OO, β - между образующей внутренней конической поверхности корпуса нижнего пояса C и вертикалью OO.

Устройство переработки твердого топлива состоит из верхнего A, среднего B и нижнего C поясов.

Верхний пояс A включает загрузочный люк 1, выпускной патрубок 2 отвода газа, гидрозатвор 3 и электротермическое устройство 4 для розжига угля. Средний пояс B включает корпус 5 с водяной рубашкой 6 и термоэлектрическими датчиками 7.

Нижний пояс C включает корпус 8, выполненный в виде усеченного конуса (сужающегося сверху вниз) с колосниковой решеткой 9, выгрузным узлом 10, термоэлектрическими датчиками 7, а также узлом 11 продувки угля воздухом или охлаждающим газом снизу вверх.

В отличие от известного устройства [3] в предлагаемом решении:

- корпус 5 среднего B пояса выполнен в виде расширяющегося сверху вниз усеченного конуса, образующая которого наклонена к вертикали OO под отрицательным углом α=-(5…10)°;

- образующая усеченного конического корпуса 8 нижнего пояса C наклонена к вертикали OO под углом β=(15…20)°;

- на равномерно размещенных по окружности выступающих элементах верхнего фланца корпуса среднего пояса закреплены три электромагнитных двухтактных вибратора с частотой колебаний рабочего органа 50 Гц.

Устройство переработки твердого топлива работает следующим образом. Предварительно обработанное твердое топливо (например, уголь, углеродные сорбенты, или иной углеродосодержащий исходный продукт) подается через загрузочный люк 1 верхнего пояса A устройства (одинарная стрелка, см. чертеж), заполняя рабочую полость устройства до заданного уровня.

Загрузочный люк 1 герметично закрывают. Сливают воду из гидрозатвора 3.

Затем в отличие от известных устройств [1, 2 и 3] включают вибраторы 12, передающие вибрацию стенкам корпусов 5 и 8 среднего B и нижнего C поясов, а через них контактирующему с ними слою загруженного массива топлива.

Частицы твердого топлива, образующие данный слой, передают полученный импульс соседним контактирующим с ними слоям частиц. Таким образом, полученный импульс движется до вертикали OO в виде круговой волны.

При этом радиус волны уменьшается от величины, равной радиусам окружностей (лежащих в поперечных сечениях внутренних поверхностей корпусов 5 и 8 среднего B и нижнего C поясов) до нуля (в месте прохождения вертикали OO).

При этом происходит:

- распределение частиц (составляющих массив твердого топлива, загруженного в рабочую полость устройства) во всех точках поперечных сечений массива по всей его высоте от хаотичного (до пуска вибраторов) до равномерного (по истечении определенного временного интервала после их включения);

- разравнивание верхнего слоя массива твердого топлива.

Одновременно включаются электротермические датчики 7.

По окончании описанных выше технологических операций, предшествующих основному процессу, включают электротермическое устройство розжига 4, работающее до тех пор, пока значение температуры в зоне верхнего слоя части массива (занимающей рабочую полость пояса A) не достигнет значения температуры самовоспламенения материала составляющих его частиц.

Это приводит к возгоранию верхнего слоя. По истечении технологически обоснованного временного интервала включают подачу через узел 11 воздуха снизу вверх с заданной температурой и влажностью (регулируемыми на стадии его кондиционирования).

Расход воздуха также регулируется с постепенным увеличением от малого до номинального уровня.

В дальнейшем с помощью сигналов от термоэлектрических датчиков 7 расход воздуха поддерживается на номинальном уровне, определяемом:

- свойствами твердого топлива;

- площадью поперечных сечений массива загруженного топлива (являющейся для среднего пояса B в отличие от известных устройств [1, 2 и 3] величиной переменной);

- целью, с которой производится процесс переработки твердого топлива.

В процессе работы устройства фронт горения движется сверху вниз от верхнего пояса A к колосниковой решетке 9, расположенной в нижней части пояса C. При этом (в отличие от известных устройств [1, 2 и 3]) в предлагаемом решении практически близок к нулю процент вероятности:

- пригорания угля к стенкам корпусов 5 и 8;

- спекания угля в кольцевой части массива твердого топлива, прилегающей к внутренним поверхностям стенок 5 и 8;

- образования жесткого свода (продуктов сгорания топлива) на выходе из выгрузного узла 10 конического корпуса 8 нижнего пояса C устройства.

Этому способствует то, что в отличие от известных устройств [1, 2 и 3] в предлагаемом решении динамический коэффициент трения скольжения (между частицами угля и внутренними коническими поверхностями стенок корпусов 5 и 8, соответственно, среднего B и нижнего C поясов) нивелируется (т.е. существенно снижается) за счет того, что:

- корпус 5 среднего пояса B выполнен в виде расширяющегося сверху вниз усеченного конуса, образующая которого наклонена к вертикали OO под отрицательным углом α=(-5…-10)°;

- образующая усеченного корпуса 8 (сужающегося сверху вниз) нижнего пояса C наклонена к вертикали OO под углом β=(15…20)°, меньшим динамического угла естественного откоса топлива (для различных марок угля равного 25…35°);

- на равномерно размещенных по присоединительной окружности выступающих элементах верхнего фланца корпуса 5 среднего пояса B закреплены три электромагнитных двухтактных вибратора с частотой колебаний рабочего органа 50 Гц.

В момент приближения горящего фронта к колосниковой решетке 9 от термоэлектрических датчиков 7 поступает сигнал, после чего подача воздуха прекращается. При этом температура твердого остатка составляет (600…800)°C.

Для снижения ее до 70°C (технологически регламентированное значение) процесс переводят в режим охлаждения посредством включения принудительной циркуляции охлаждающего газа по контуру «устройство-теплообменник» с полезным использованием (отбором) тепловой энергии. В качестве охлаждающего газа в основном используется собственный попутный газ или охлажденные продукты его сгорания. Для исключения уноса из массива топливной пыли расход охлаждающего газа не должен превышать расход воздуха в номинальном режиме. Охлажденный шлак выгружается через выгрузной узел 10. Получаемый газ направляется на очистку и дальнейшую обработку. По сравнению с известными решениями [1, 2 и 3] использование заявляемого устройства переработки твердого топлива позволит:

- интенсифицировать процесс газификации твердого топлива за счет устранения возможности спекания значительной по величине кольцевой части угольного массива, расположенного вблизи внутренних поверхностей стенок корпусов 5 и 8 среднего B и нижнего C поясов устройства;

- повысить эффективность за счет устранения возможности пригорания угольного массива к внутренним поверхностям стенок корпусов 5 и 8 среднего B и нижнего C поясов устройства;

- повысить производительность за счет сокращения временных затрат на разравнивание верхнего слоя массива топлива (после его загрузки в рабочую полость устройства), а также на зависание жесткого свода продукта сгорания твердого топлива (на выходе из выгрузного узла 10 конического корпуса 8 нижнего пояса C устройства);

- улучшить качество готового газового продукта путем соблюдения основных требований, касающихся повышения его чистоты, а также снижения процента содержащихся в нем нерегламентированных примесей, продуктов неполного сгорания (данные требования обеспечиваются за счет равномерного распределения частиц топлива, давления на них, а также скоростей его горения во всех точках поперечных сечений массива, по всей его высоте);

- снизить удельные энергозатраты за счет повышения производительности.

Источники информации

1. Г.-Д. Шиллинг, Б. Бонн, У. Краус, "Газификация угля". Перевод с немецкого. М.: «Недра», 1986 г., с.43…51, (всего с.176).

2. United Stftes Patent, Patent Number 4883499, Int. CL4 C10B 49/06, C10I 3/14, C01B 31/10., Date of Patent Nov.28, 1989.

3. RU, №2299901, МПК C10B 47/04, C10B 53/08, C10I 3/20, Опуб. 27.05.2007.

4. ЕАПВ, №007800, B1, int. C1. C10B 11/00 (2006.01), C10B 53/08 (2006.01). Дата публикации 27.02.2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2299901C2 |

| Способ газификации твердого топлива и устройство его реализующее | 2014 |

|

RU2607397C2 |

| СЛОЕВОЙ ГАЗИФИКАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2012 |

|

RU2513928C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2380398C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2011 |

|

RU2488037C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2531812C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

| ЭЛЕКТРОДНЫЙ БЛОК ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ ТРАНЗИТНОГО ГЕТЕРОГЕННОГО ПОТОКА | 2001 |

|

RU2185711C1 |

| ГАЗИФИКАТОР ПОТОЧНОГО ТИПА ДЛЯ НИЗКОСОРТНОГО ТОПЛИВА | 2023 |

|

RU2829149C1 |

Изобретение относится к области металлургии, энергетики и химической промышленности при слоевой газификации твердого топлива с целью получения среднетемпературного кокса или энергетического и технологического газа, не содержащего конденсируемых продуктов. Устройство переработки твердого топлива состоит из верхнего, среднего и нижнего поясов, верхний пояс включает загрузочный люк, выпускной патрубок отвода газа, устройство розжига и гидрозатвор, средний пояс включает корпус с водяной рубашкой, выполненный в виде расширяющегося от верхнего пояса к нижнему усеченного конуса, образующая которого наклонена к вертикали под отрицательным углом α=-5…-10°, снабженный термоэлектрическими датчиками и электромагнитными двухтактными вибраторами, закрепленными на размещенных по окружности выступающих элементах верхнего фланца корпуса, нижний пояс включает корпус, выполненный в виде сужающегося от среднего пояса к выходу усеченного конуса, образующая которого наклонена к вертикали под углом β=15…20°, снабженный выгрузным узлом, колосниковой решеткой, термоэлектрическими датчиками, а также узлом для продувки угля воздухом или охлаждающим газом снизу вверх. Изобретение обеспечивает интенсификацию, повышение эффективности, производительности, качества готового продукта и снижение энергозатрат. 1 ил.

Устройство переработки твердого топлива, состоящее из верхнего, среднего и нижнего поясов, верхний пояс включает загрузочный люк, выпускной патрубок отвода газа, устройство розжига и гидрозатвор, средний пояс включает корпус с водяной рубашкой и термоэлектрическими датчиками, нижний пояс включает корпус, выполненный в виде сужающегося от среднего пояса к выходу усеченного конуса, снабженный выгрузным узлом, колосниковой решеткой, термоэлектрическими датчиками, а также узлом для продувки угля воздухом или охлаждающим газом снизу вверх, отличающееся тем, что корпус среднего пояса выполнен в виде расширяющегося от верхнего пояса к нижнему усеченного конуса, образующая которого наклонена к вертикали под отрицательным углом α=-5…-10°, образующая корпуса нижнего пояса наклонена к вертикали под углом β=15…20°, а на равномерно размещенных по окружности выступающих элементах верхнего фланца корпуса среднего пояса закреплены три электромагнитных двухтактных вибратора с частотой колебаний рабочего органа 50 Гц.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2299901C2 |

| Способ производства формованного кокса и шахтная печь для его осуществления | 1987 |

|

SU1825369A3 |

| КОМНАТНАЯ ПЕЧЬ | 1926 |

|

SU7800A1 |

| US 4883499 A, 28.11.1989 | |||

Авторы

Даты

2015-01-10—Публикация

2013-07-05—Подача