Область техники

Изобретение относится к теплоэнергетике, в частности к оборудованию для получения синтез-газа из твердого топлива с широким гранулометрическим составом и повышенной влажностью.

Уровень техники

Известно устройство для получения синтез-газа, метана, аммония, жидких моторных топлив и других ценных химических продуктов и соединений из угольной пыли [патент РФ №165512, опубликован 20.10.2016.]. Установка включает вертикальную камеру газификации, устройство для подачи угля, систему подачи окислителя, устройство для отвода генераторного газа, устройство для подвода наноматериалов и устройство для впрыска воды, лопастной аппарат, камеру-дозатор с регулирующим клапаном. Задачей является повышение эффективности и производительности процесса газификации, а также повышение коэффициента использования топлива. Задача решается за счет увеличения эффективности использования наноматериалов, отсутствия агломерации частиц угольной пыли и увеличения поверхности реагирования углерода с окислителем.

Недостатками данного решения являются жесткие требование к предварительной подготовке (гранулометрическому составу) исходного топлива (угольная пыль), применение наноматериалов, что повышает издержки при любой степени использования наноматериалов а также наличие устройства для разгрузки золы из нижней части аппарата.

Известно устройство для газификации гранулированного твердого топлива и предназначенное для использования в энергетике, газовой и химической промышленности для получения синтез-газа и газа-сырца [патент РФ №2486228, опубликован 27.06.2013.]. Газогенератор включает закрытый реакционный сосуд, содержащий псевдоожиженный слой, образуемый топливом, установленный в верхней части питающий шлюз для непрерывной загрузки топлива, установленный под воронкообразным сужением днища верхний затвор для выгрузки образующейся золы в шлюз золоудаления, вращающуюся колосниковую решетку, встроенную над воронкообразным сужением днища, с возможностью введения через нее газифицирующего агента снизу в псевдоожиженный слой и выгрузки через нее образующейся золы посредством воронкообразного сужения и примыкающего к нему трубчатого участка в шлюз золоудаления. В трубчатый участок встроен шиберный затвор. Изобретение позволяет обеспечить непрерывную выгрузку золы без прерывания протекания процесса и отрицательного влияния на давление и температуру процесса, а также позволяет обеспечить непрерывную работу вращающейся колосниковой решетки.

Недостатком данного решения являются невозможность обработки пылевидной фракции, что усложняет подготовку топлива (гранулирование) и сужает топливную базу, использование в качестве газифицирующего агента кислорода, что требует дорогостоящей воздухо-разделительной установки, наличие сложного устройства для разгрузки золы (вращающаяся колосниковая решетка), а также высокие температуры в нижней части реактора до 1500°С, создающие риски для твердого шлакоудаления.

Наиболее близким к заявленному изобретению решением, рассмотренным в качестве прототипа, является устройство газификатора с захваченным слоем [Development of Bio Jet Fuel Production System Atsushi Fujii, Kosuke Inada, Hideaki Takahashi, Katsuhiko Shinoda / Mitsubishi Heavy Industries Technical Review Vol. 58 No. 3 (September 2021)], содержащее верхний цилиндрический участок, нижний конический участок, устройство подачи топлива, расположенное в средней части конического участка, устройство для выхода золы и синтез-газа расположенное в крышке реактора. В качестве газифицирующего агента в известном устройстве используется смесь кислорода и пара, а подача газифицирующего агента осуществляется локально через сопло, расположенное в нижней части конического участка, перпендикулярно оси реактора.

Недостатком данного решения является использование в качестве газифицирующего агента кислорода, что требует дорогостоящей установки разделения воздуха, нерентабельной для комплексов малой энергетики. Кроме того, в решении отсутствует возможность регулирования интенсивности циркуляции частиц в коническом участке при изменении характеристик перерабатываемого сырья, например, влажности биомассы, требует дополнительной подготовки сырья, например, предварительной сушки биомассы, требующей значительных энергозатрат. Применение сопла стандартного круглого сечения не создает первичной турбулизации входного потока, что способствует образованию и оседанию кластеров из свежих частиц с протеканием их пиролиза в безокислительной среде, приводящего к интенсивному смоло- и сажеобразованию.

Раскрытие сущности изобретения

Предлагаемый газификатор поточного типа для низкосортного топлива содержит корпус, верхняя часть которого имеет цилиндрическую форму, а нижняя часть которого имеет коническую форму; узел подачи топлива, расположенный в верхней части конической части корпуса; узел выхода золы и синтез-газа, расположенный в крышке корпуса, узлы подачи газифицирующего агента. Узел подачи первичного газифицирующего агента расположен в нижней части конического участка корпуса газификатора по его оси, узел подачи вторичного газифицирующего агента расположен в середине конического участка корпуса газификатора. В качестве газифицирующего агента используется воздух.

Узлы подачи газифицирующего агента в нижней и средней частях конического участка выполнены с возможностью изменения соотношения расхода первичного и вторичного газифицирующего агента для обеспечения регулирования интенсивности циркуляции частиц в коническом участке при изменении характеристик перерабатываемого сырья. В частности, при работе на топливе с повышенной влажностью расход первичного газифицирующего агента увеличивается для интенсификации циркуляции частиц. При работе на топливе с низкой влажностью расход первичного газифицирующего агента уменьшается для снижения скорости струи газа на оси реактора, за счет чего уменьшается количество частиц, уносимых из циркулирующего слоя.

Узел подачи первичного газифицирующего агента в нижней части выполнен в виде сопла с сечением треугольной формы, что по сравнению с соплом круглой формы формирует повышенную турбулизацию входящего в установку потока первичного газифицирующего агента. Узел подачи вторичного газифицирующего агента в средней части конического участка включает в себя по меньшей мере 4 сопла и выполнен с возможностью изменения азимутальной и вертикальной ориентации входящих в установку струй за счет перенастройки углов наклона сопла в корпусе газификатора.

Техническим результатом заявляемого решения является повышение эффективности и производительности процесса газификации, а также повышение коэффициента использования топлива за счет возможности работы с топливом широкого фракционного состава и различной влажности.

Данный результат достигается за счет изменения соотношения первичного и вторичного газифицирующего агента, в результате чего осуществляется регулирование интенсивности циркуляции частиц в коническом участке при изменении влажности топлива. При работе на топливе с повышенной влажностью расход первичного газифицирующего агента увеличивается для интенсификации циркуляции частиц. При работе на топливе с низкой влажностью расход первичного газифицирующего агента уменьшается для снижения скорости струи газа на оси реактора, за счет чего уменьшается количество частиц, уносимых из циркулирующего слоя.

Кроме того, предлагаемое решение обеспечивает устойчивое воспламенение частиц и пиролизных газов при сжигании биомассы широкого фракционного состава и различной влажности. Данный результат достигается за счет определенной длины цилиндрической части и определенного соотношения между диаметром цилиндрической части и расходом топлива, что обеспечивает определенную скорость в цилиндрическом участке, при которой уносимые мелкие частицы топлива и коксового остатка полностью газифицируются за время подъема по цилиндрической части. Крупные частицы топлива циркулируют и частично газифицируются в коническом участке, пока их размер не станет достаточным для полной газификации в цилиндрическом участке. Влажные частицы топлива за счет большей массы циркулируют в нижней части конуса, пока не высохнут.

Предлагаемое решение позволяет также устранить спекание частиц между собой. Данный результат достигается за счет определенного соотношения объема конического участка и расхода топлива, в результате средняя порозность циркулирующего аэрофонтанного слоя в коническом участке составляла 0,95-0,98, что обеспечивает отсутствие спекания частиц топлива между собой.

При применении заявляемого решения отсутствует кластерообразование и снижается на 90% выход смол и сажи. Данный результат достигается за счет первичной турбулизации потока, что приводит к улучшению условий массоотдачи и массообмена с газообразным окислителем продуктов пиролиза. Это приводит к снижению выходу смол и сажи, повышению химического КПД газификации и качества производимого синтез-газа.

Краткое описание графических материалов

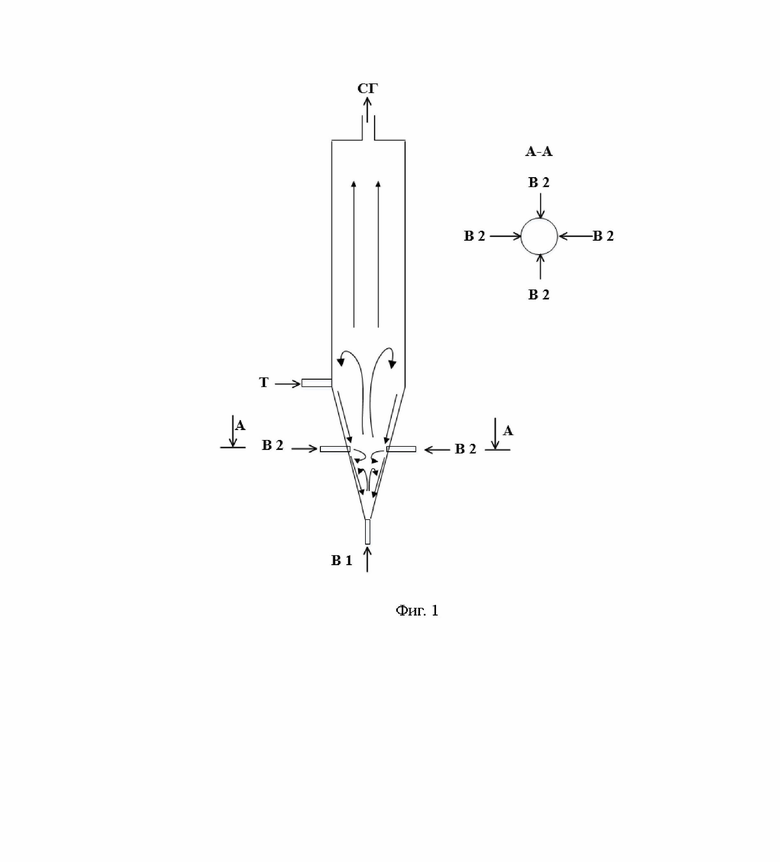

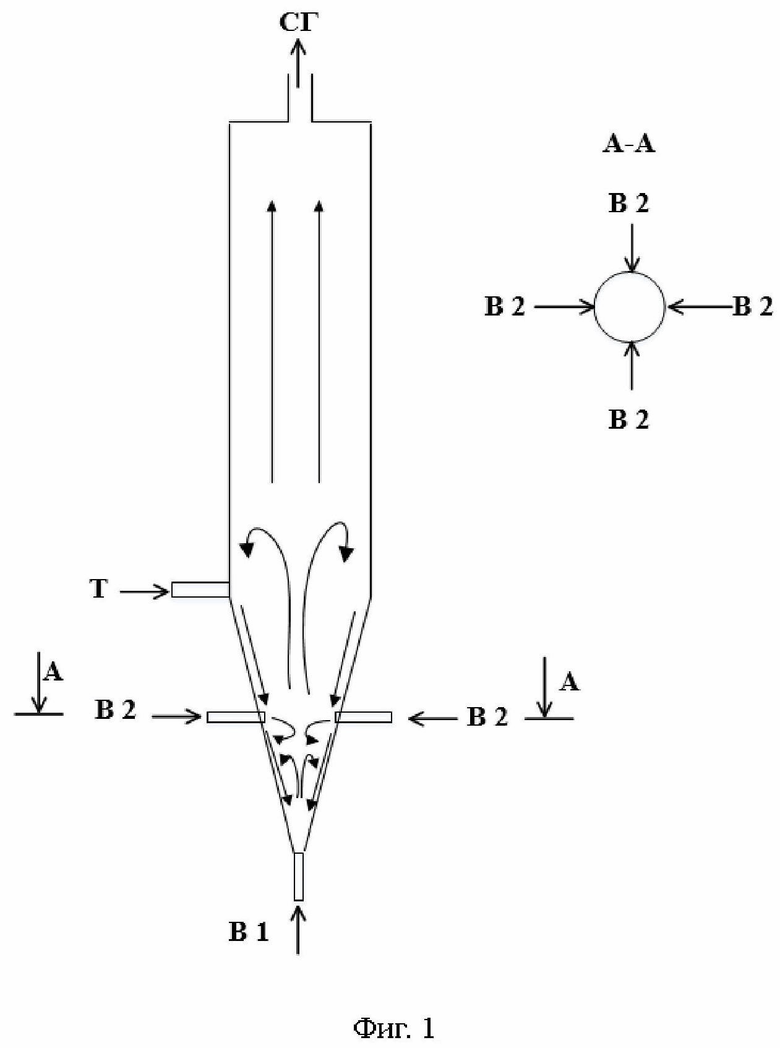

Сущность заявляемого изобретения поясняется графическими материалами, где на фиг. 1 приведена схема устройства реактора для газификации твердого топлива, где

В1 - подача первичного воздуха,

В2 - подача вторичного воздуха,

Т - подача топлива,

СГ - выход синтез-газа и золы.

Осуществление изобретения

Реактор состоит из нижнего конического участка, верхнего цилиндрического участка и крышки с выходным отверстием. Подача первичного газифицирующего агента (воздуха) осуществляется через сопло с сечением треугольной формы снизу (по оси реактора). Подача вторичного газифицирующего агента (воздуха) осуществляется в середину конического участка перпендикулярно вертикальной оси реактора через четыре (и более) сопла. Подача топлива осуществляется в верхнюю часть конического участка. Мелкие частицы топлива уносятся восходящим потоком газа и газифицируются в цилиндрическом участке. Крупные частицы топлива опускаются вдоль стенок конического участка до сопла подачи первичного воздуха, где подхватываются восходящей струей и поднимаются вверх. По мере подъема частиц вследствие расширения поперечного сечения реактора скорость газа уменьшается, причем на оси реактора скорость газа остается выше, чем у стенок реактора. При снижении скорости газа до критического значения, частицы начинают опускаться. В результате осуществляется циркуляция частиц с сепарацией их по размеру. В нижней части конического участка достигается повышенное содержание крупных частиц, в верхней части конического участка - мелких частиц. По мере уменьшения массы частицы за счет последовательных процессов сушки, пиролиза и газификации коксового остатка частицы поднимаются выше по конусу. Таким образом, в коническом участке последовательно (снизу вверх) формируются зоны сушки, пиролиза и газификации кокса. Синтез-газ и зола выходят сверху, через отверстие в крышке реактора.

Объем конического участка и расход топлива соотносятся таким образом, чтобы средняя порозность циркулирующего материала в коническом участке составляла 0,95-0,98. Такая высокая порозность обеспечивает отсутствие спекания частиц топлива между собой. Соотношение топлива и воздуха обеспечивает температуру на выходе из реактора 900-1000°С.

За счет определенной длины цилиндрической части и определенного соотношения между диаметром цилиндрической части и расходом топлива достигается определенная скорость в цилиндрическом участке, при которой уносимые мелкие частицы топлива и коксового остатка полностью газифицируются за время подъема по цилиндрической части. Крупные частицы топлива циркулируют и частично газифицируются в коническом участке, пока их размер не станет достаточным для полной газификации в цилиндрическом участке. Влажные частицы топлива за счет большей массы циркулируют в нижней части конуса, пока не высохнут. За счет циркуляции частиц осуществляется выравнивание температуры по высоте конического участка и достигается устойчивое воспламенение частиц и пиролизных газов.

Предлагаемое размещение узлов подачи первичного и вторичного газифицирующих агентов (первичный снизу, вторичный сбоку встречными струями) способствует формированию двух зон циркуляции по высоте конического участка и разделению зон пиролиза и газификации. Разложение и частичное окисление выделяющихся из топлива в зоне пиролиза смол протекает с высокой скоростью на поверхности частиц кокса, которые циркулируют в зоне газификации. Минимальное содержание смол в синтез-газе достигается за счет высокой температуры и низкой концентрации частиц.

За счет изменения соотношения первичного и вторичного газифицирующего агентов (воздуха) осуществляется регулирование циркуляции частиц в коническом участке при изменении влажности топлива. При работе на топливе с повышенной влажностью расход первичного газифицирующего агента увеличивается для интенсификации циркуляции частиц. При работе на топливе с низкой влажностью расход первичного газифицирующего агента уменьшается для снижения скорости струи газа на оси реактора, за счет чего уменьшается количество частиц, уносимых из циркулирующего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| ГАЗИФИКАТОР ПЕРЕРАБОТКИ ТВЕРДОГО НИЗКОСОРТНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2023 |

|

RU2818558C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342598C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342599C1 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ (ВАРИАНТЫ) | 2006 |

|

RU2333238C2 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

Изобретение относится к теплоэнергетике, в частности к оборудованию для получения синтез-газа из твердого топлива с широким гранулометрическим составом и повышенной влажностью. Газификатор поточного типа для низкосортного топлива содержит корпус, верхняя часть которого имеет цилиндрическую форму, а нижняя часть которого имеет коническую форму, узел подачи топлива, расположенный в конической части корпуса газификатора, узел выхода золы и синтез-газа, размещенный в крышке корпуса газификатора, узел подачи газифицирующего агента, узел подачи топлива расположен в верхней части конической части корпуса, узел подачи первичного газифицирующего агента размещен в нижней части конического участка корпуса газификатора по его оси, узел подачи вторичного газифицирующего агента расположен в середине конического участка корпуса газификатора, при этом узлы подачи газифицирующего агента в нижней и средней частях конического участка корпуса газификатора выполнены с возможностью изменения соотношения расхода первичного и вторичного газифицирующего агента для обеспечения регулирования интенсивности циркуляции частиц в коническом участке корпуса газификатора при изменении характеристик перерабатываемого сырья. За счет изменения соотношения расхода первичного и вторичного воздуха осуществляется регулирование интенсивности циркуляции частиц в коническом участке при изменении влажности топлива. При работе на топливе с повышенной влажностью расход первичного воздуха увеличивается для интенсификации циркуляции частиц. При работе на топливе с низкой влажностью расход первичного воздуха уменьшается для снижения скорости струи газа на оси реактора, за счет чего уменьшается количество частиц, уносимых из циркулирующего слоя. Техническим результатом изобретения является повышение эффективности и производительности процесса газификации, а также повышение коэффициента использования топлива за счет возможности работы с топливом широкого фракционного состава и различной влажности. 4 з.п. ф-лы, 1 ил.

1. Газификатор поточного типа для низкосортного топлива, содержащий корпус, верхняя часть которого имеет цилиндрическую форму, а нижняя часть которого имеет коническую форму, узел подачи топлива, расположенный в конической части корпуса газификатора, узел выхода золы и синтез-газа, размещенный в крышке корпуса газификатора, узел подачи газифицирующего агента, отличающийся тем, что узел подачи топлива расположен в верхней части конической части корпуса, узел подачи первичного газифицирующего агента размещен в нижней части конического участка корпуса газификатора по его оси, узел подачи вторичного газифицирующего агента расположен в середине конического участка корпуса газификатора, при этом узлы подачи газифицирующего агента в нижней и средней частях конического участка корпуса газификатора выполнены с возможностью изменения соотношения расхода первичного и вторичного газифицирующего агента для обеспечения регулирования интенсивности циркуляции частиц в коническом участке корпуса газификатора при изменении характеристик перерабатываемого сырья.

2. Газификатор по п.1, отличающийся тем, что в качестве газифицирующего агента используют воздух.

3. Газификатор по п.1, отличающийся тем, что узел подачи первичного газифицирующего агента в нижней части выполнен в виде сопла с сечением треугольной формы.

4. Газификатор по п.1, отличающийся тем, что узел подачи вторичного газифицирующего агента в средней части конического участка включает в себя по меньшей мере 4 сопла с сечением круглой формы.

5. Газификатор по п.1, отличающийся тем, что узел подачи вторичного газифицирующего агента в средней части конического участка выполнен с возможностью изменения азимутальной и вертикальной ориентации выходящих струй за счет перенастройки углов наклона корпуса сопла в корпусе газификатора.

| Способ газификации твердого топлива | 1990 |

|

SU1798363A1 |

| 0 |

|

SU199402A1 | |

| Устройство для газификации отходов | 1975 |

|

SU831087A3 |

| Медогонка | 1928 |

|

SU9767A1 |

| US 4309195 A1, 05.01.1982 | |||

| СПОСОБ УПРАВЛЕНИЯ ДВИЖЕНИЕМ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2742222C2 |

Авторы

Даты

2024-10-25—Публикация

2023-12-19—Подача