Область изобретения

Настоящее изобретение относится к пакету обратимых твердооксидных топливных элементов и к способу его изготовления.

Уровень техники

Твердооксидные топливные элементы (ТОТЭ) хорошо известны из уровня техники и могут иметь различные конструкции. Типичные конфигурации включают плоскую и трубчатую конструкции, в которых слой электролита расположен между двумя электродами. Во время работы, обычно при температуре от 500°С до 1100°С, один электрод находится в контакте с кислородом или воздухом, а другой электрод - в контакте с топливным газом.

ТОТЭ должны удовлетворять определенным требованиям, в частности обладать высокой электропроводностью, большой площадью электрохимически активных участков на границе раздела электрод/электролит, химической и физической стабильностью в широком диапазоне топливных сред и минимальными микроструктурными изменениями в процессе эксплуатации, поскольку такие изменения часто сопровождаются ухудшением электрических характеристик.

При обычных условиях эксплуатации один элемент вырабатывает напряжение менее 1 вольт. Поэтому для получения высокого напряжения и мощности необходимо пакетировать большое количество топливных элементов.

Наиболее распространенный способ изготовления планарных пакетов ТОТЭ включает изготовление отдельных элементов. Эти элементы последовательно пакетируют с применением внутренних соединений, токоснимателей, контактных слоев и герметиков. После сборки пакеты соединяют/герметизируют при помощи тепловой обработки с приложением вертикальной нагрузки для обеспечения герметизации и электрического контакта между компонентами. Приложение постоянной вертикальной нагрузки (например, при помощи зажима (yoke)) обеспечивает механическую/электрическую когерентность пакета в процессе эксплуатации.

Чаще всего элементы изготавливают с применением способов, предусматривающих мокрое формование из порошковых материалов, которое включает пленочное литье подложки (обычно электролита или анода). Подложку элемента обычно изготавливают методом пленочного литья суспензии порошка, а затем на подложку последовательно наносят методом напыления или трафаретной печати активные слои (катод, электролит и анод), при этом процесс включает промежуточные операции спекания различных слоев.

Альтернативно ТОТЭ изготавливают, например, методом электрохимического осаждения из паровой фазы или плазменного напыления. Однако указанные способы являются весьма дорогостоящими, в связи с чем желательно снижение затрат на изготовление.

В соответствии с этим при разработке планарного ТОТЭ особое внимание уделяют сокращению до минимума операций герметизации, а также герметизируемых поверхностей, поскольку условия проведения герметизации являются очень строгими. Подходящие высокотемпературные герметики включают вяжущие вещества, стекло и стеклокерамику. Герметик для планарных ТОТЭ должен иметь достаточную стойкость в окислительных и восстановительных средах, быть химически совместим с компонентами пакета элементов, а также обладать надлежащими герметизирующими и изолирующими свойствами. Примерами стеклянных и стеклокерамических герметиков, разработанных для планарных ТОТЭ, являются модифицированные боросиликатные и алюмосиликатные стекла.

В US-A-200400115503 предложена конструкция на основе электрохимического устройства, содержащая слой пористой электропроводной подложки, слой предварительно изготовленного электрохимического устройства и связующий слой, расположенный между указанным слоем подложки и указанным слоем электрохимического устройства. Предложен также способ изготовления указанной конструкции, включающий обеспечение слоя пористой электропроводной подложки, обеспечение слоя предварительно изготовленного электрохимического устройства и соединение указанного слоя подложки и указанного слоя электрохимического устройства при помощи связующего слоя.

US-A-6458170 относится к способу изготовления двухслойной структуры, содержащей пористую основу с прикрепленной плотной пленкой, который включает следующие операции: получение слоя однородной пористой основы и отверждение его до предварительно заданной плотности неспеченного материала, нанесение на поверхность указанной основы путем аэрозольного распыления однородной суспензии материала пленки в летучем носителе с образованием тонкого неспеченного слоя пленки заданной толщины, испарение указанного носителя и обжиг двухслойной структуры, образованной указанным слоем неспеченной пленки и указанным слоем основы, до спекания тонкого слоя неспеченной пленки и основы; при этом указанная основа имеет заранее заданную плотность неспеченного материала, выбранную таким образом, чтобы общая усадка подвергаемого обжигу слоя неспеченной пленки и обожженного слоя подложки была такой, чтобы усадка пленки была равна или меньше усадки обожженной основы.

Работа Y.Matus et al., "Metal-supported solid oxide fuel cell membranes for rapid thermal cycling", Solid State lonics, 176 (2005), 443-449, относится к мембранам ТОТЭ; согласно данной работе тонкие пленки электролита на основе диоксида циркония наносят на основу в виде пористого композитного металлокерамического токосъемника и подвергают быстрой циклической термообработке при температуре от 200°С до 800°С.

В US-A-6843960 предложен способ получения пластин из металлов или сплавов металлов, включающий следующие операции: получение порошка заранее заданного состава, добавление к указанному порошку растворителей, диспергентов, пластификатора и органического связующего с образованием шликера, формирование слоя указанного шликера на основе, формирование дополнительного слоя непосредственно на указанном слое и формирование множества дополнительных слоев непосредственно на предшествующих слоях с обеспечением многослойного пакета с заранее заданной ступенчато изменяющейся структурой; нагревание указанного многослойного пакета со ступенчато изменяющейся структурой до заданной температуры с целью выжигания указанного связующего и спекание указанных слоев в атмосфере восстановителя при установленной температуре в течение заданного периода времени.

US-A-20030232230 относится к повторяющимся блокам ТОТЭ, содержащим многослойный материал, при этом указанный многослойный материал содержит металлический канал для подачи воздуха, металлическое внутреннее соединение, расположенное поверх указанного металлического канала для подачи воздуха, металлический топливный канал, расположенный поверх указанного металлического внутреннего соединения, анод, расположенный поверх указанного металлического топливного канала и оксидный электролит, расположенный поверх указанного анода. Полученные спеченные повторяющиеся блоки пакетируют с образованием ТОТЭ, а затем спекают и герметизируют полученный пакет.

В WO 03/075382 предложен твердооксидный топливный элемент, относящийся к типу элементов, содержащих повторяющиеся расположенные один над другим слои анода, электролита, катода и внутреннего соединения, а также множество уплотнительных элементов (gasket elements), которые разделяют внутренние соединения и электролит, а также образуют границы встроенных каналов для ввода топлива и окислителя и вывода потоков отработанных материалов.

В GB-A-2400723 предложен среднетемпературный твердооксидный топливный элемент, содержащий основу из ферритной нержавеющей стали, включающую подложку с крупнопористой структурой и непористую раму, в которую заключена указанная пористая подложка; указанный топливный элемент также содержит первый электродный слой, расположенный в непористой раме и поддерживаемый изнутри крупнопористой подложкой, слой электролита, расположенный поверх первого электродного слоя, и второй электродный слой, расположенный поверх слоя электролита.

US-A-20020048699 относится к ТОТЭ, содержащему основу из ферритной нержавеющей стали, которая включает: пористую область и непористую область, обрамляющую пористую область; биполярную пластину из ферритной нержавеющей стали, расположенную под одной из поверхностей пористой области основы и герметично присоединенную к непористой области основы вблизи ее пористой области; первый электродный слой, расположенный поверх другой поверхности пористой области основы; слой электролита, расположенный поверх первого электродного слоя; и второй электродный слой, расположенный поверх слоя электролита.

В WO 02/09116 предложен ТОТЭ, принадлежащий к типу элементов, содержащих повторяющиеся расположенные один над другим слои анода, электролита, катода и внутренние соединения, содержащий множество уплотнительных элементов, которые разделяют элементы внутренних соединений и электролита и связаны с элементами анода и катода. Кроме того, элементы внутренних соединений, электролита и уплотнительные элементы образуют границы встроенных каналов для ввода топлива и окислителя и вывода потоков отработанных материалов.

В US-A-6248468 предложен способ получения топливного элемента, включающий операции получения предварительно спеченного топливного электрода на основе никеля и диоксида циркония и воздушного электрода и керамического электролита, расположенного между указанными электродами. Указанный топливный электрод спекают и получают активный твердооксидный топливный элемент.

US-A-5908713 относится к способу получения топливного электрода на электролите ТОТЭ с помощью процесса спекания. Указанный способ включает получение нижнего слоя, на который наносят электролит в виде суспензии, подвергаемой далее сушке. После этого на нижний слой наносят верхний слой и далее сушат. Затем высушенные нижний и верхний слои спекают и получают топливный электрод.

Однако известные в настоящее время конструкции пакетов ТОТЭ и способы их изготовления имеют ряд недостатков:

1. Планарные пакеты не получаются действительно монолитными, поскольку для обеспечения механической целостности пакетов требуется приложение постоянной механической нагрузки для поддержания герметичности и электрического контакта во время эксплуатации.

2. Способы изготовления являются сложными и включают многочисленные операции спекания или применение дорогостоящих методов химического или физического осаждения.

3. При спекании электродов имеются два недостатка:

а. Под действием температур, необходимых для спекания, на поверхности раздела между электродами и электролитом и/или внутренними соединениями часто протекают реакции, ограничивающие эксплуатационные характеристики элемента.

б. В процессе спекания невозможно обеспечить сохранение требуемого малого размера микроструктур в электроде и на границе раздела электрод/электролит вследствие чрезмерного роста зерен.

Краткое описание изобретения

С учетом недостатков способов, известных на данный момент из уровня техники, задачей настоящего изобретения является обеспечение монолитного пакета ТОТЭ, а также обеспечение способа изготовления такого пакета твердооксидных топливных элементов, обладающего улучшенной механической стабильностью и высокими электрическими характеристиками, который являлся бы экономичным. Пакет, изготовленный согласно предложенному способу, предназначен для работы в диапазоне температур от 450 до 850°С. Указанный пакет может также функционировать в реверсивном режиме в качестве электролизера (твердооксидный электролизерный элемент, Solid Oxide Electrolyser Cell, SOEC). В этом случае рабочая температура может быть более высокой. Кроме того, указанный пакет может работать в условиях повышенного давления, характерных, в частности, для газотурбинных установок.

Указанную задачу решают при помощи монолитного пакета обратимых ТОТЭ, содержащего:

1) первый компонент, который содержит по меньшей мере один пористый металлосодержащий слой (1) с нанесенным на него комбинированным электролитным и герметизирующим слоем (4), при этом указанный по меньшей мере один пористый металлосодержащий слой содержит электрод;

2) второй компонент, который содержит по меньшей мере один пористый металлосодержащий слой (1) с нанесенным на него комбинированным соединительным и герметизирующим слоем (5), при этом указанный по меньшей мере один пористый металлосодержащий слой содержит электрод.

Указанную задачу решают также при помощи способа изготовления монолитного пакета твердооксидных топливных элементов, который включает следующие операции:

- обеспечение первого компонента, содержащего по меньшей мере один пористый металлосодержащий слой (1);

- нанесение слоя электролита (4) по меньшей мере на один пористый металлосодержащий слой (1) первого компонента;

- обеспечение второго компонента, содержащего по меньшей мере один пористый металлосодержащий слой (1);

- нанесение соединительного слоя (5) по меньшей мере на один пористый металлосодержащий слой (1) второго компонента;

- размещение один над другим по меньшей мере двух компонентов из указанных первого компонента и второго компонента в чередующемся порядке таким образом, чтобы слой электролита (4) первого компонента контактировал с поверхностью второго компонента, противоположной по отношению к поверхности второго компонента, которая покрыта соединительным слоем (5);

- спекание указанного пакета и

- формирование анодов и катодов из пористых металлосодержащих слоев первого и второго компонентов путем импрегнирования указанных слоев электродным материалом.

Кроме того, в настоящем изобретении предложен способ получения пакета обратимых твердооксидных топливных элементов, включающий следующие операции:

- обеспечение первого компонента, содержащего по меньшей мере один пористый металлосодержащий слой (1), в котором по меньшей мере один из слоев представляет собой электродный слой;

- нанесение слоя электролита (4) на указанный электродный слой;

- спекание указанного первого компонента в восстановительной среде;

- нанесение герметизирующего слоя и/или разделительного слоя и электродного слоя поверх указанного слоя электролита (4) первого компонента;

- обеспечение второго компонента, содержащего по меньшей мере один пористый металлосодержащий слой (1), в котором по меньшей мере один из слоев представляет собой электродный слой;

нанесение соединительного слоя (5) на указанный пористый металлосодержащий слой;

- спекание указанного второго компонента в восстановительной среде;

- нанесение герметизирующего и/или разделительного слоя и контактного слоя поверх указанного соединительного слоя (5) второго компонента;

- размещение один над другим по меньшей мере двух компонентов из указанных первого компонента и второго компонента в чередующемся порядке; и

- герметизация/соединение пакета.

В настоящем изобретении также предложен способ изготовления пакета обратимых твердооксидных топливных элементов, включающий следующие операции:

- обеспечение базового компонента, содержащего слой электролита (11) и по меньшей мере один пористый металлосодержащий слой (12), в котором по меньшей мере один пористый металлосодержащий слой (12) представляет собой электродный слой;

- формирование трубки из базового компонента;

- нанесение герметизирующего слоя на концы указанного базового компонента;

- спекание компонента в виде трубки;

- приваривание к указанной трубке соединительного элемента;

- получение анодов и/или катодов из указанных пористых слоев путем импрегнирования металлосодержащего слоя электродным материалом;

- размещение трубчатых компонентов один над другим.

Наконец, в настоящем изобретении предложен пакет обратимых твердооксидных топливных элементов, который можно получить вышеуказанными способами.

Предпочтительные варианты реализации изложены в зависимых пунктах формулы изобретения.

Краткое описание фигур

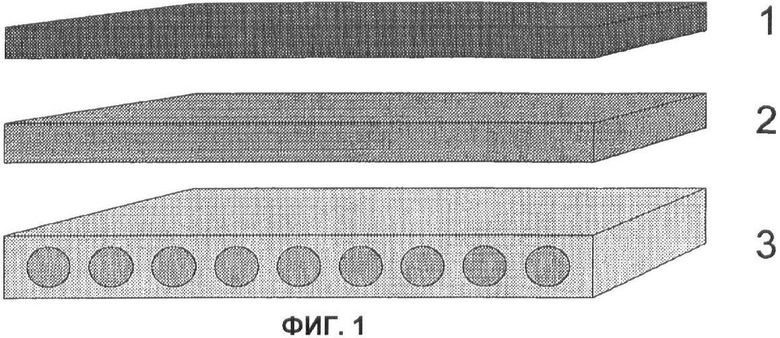

На фигуре 1 представлен первый компонент согласно настоящему изобретению, содержащий три пористых металлосодержащих слоя 1, 2 и 3.

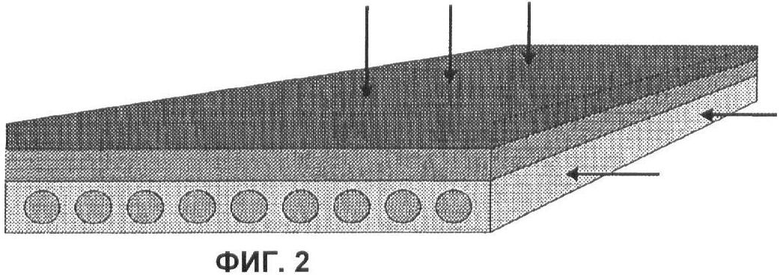

На фигуре 2 представлен вид первого/второго компонента согласно настоящему изобретению до нанесения слоя электролита/ соединительного слоя 4, 5. Стрелками показана поверхность первого компонента, на которую должно быть нанесено покрытие.

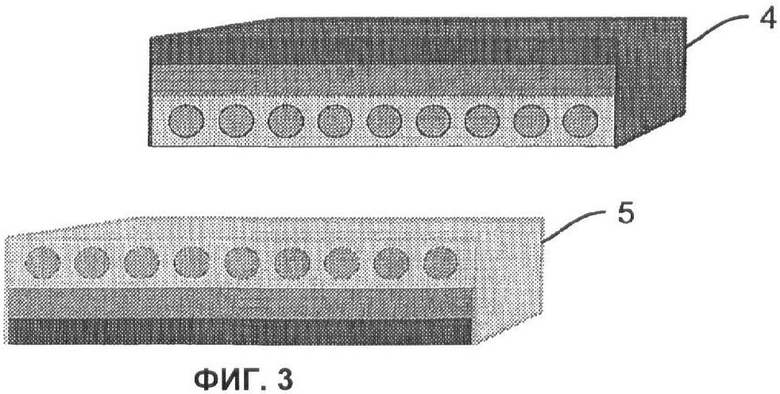

На фигуре 3 показаны первый и второй компоненты согласно настоящему изобретению с уже нанесенными слоем электролита/соединительным слоем 4, 5.

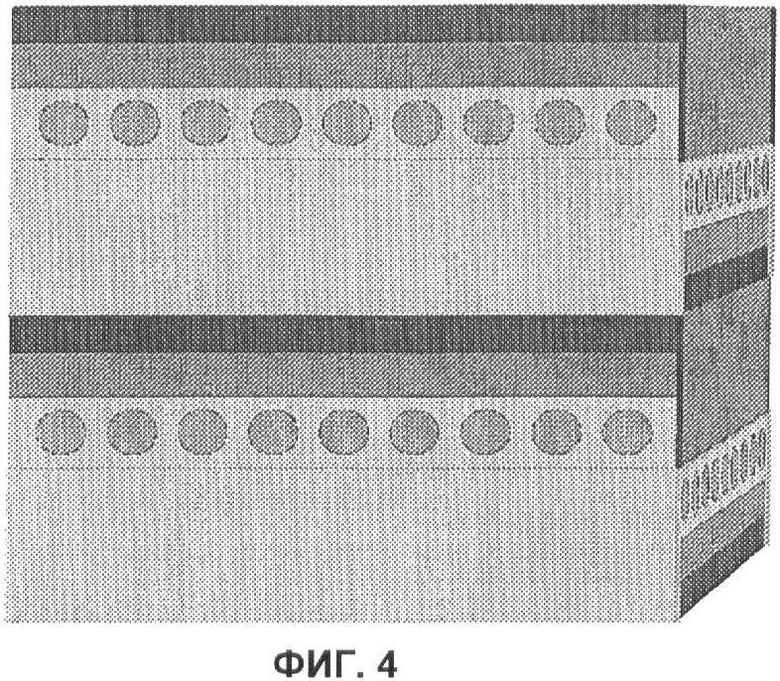

На фигуре 4 показано получение пакета из чередующихся первого и второго компонентов согласно настоящему изобретению.

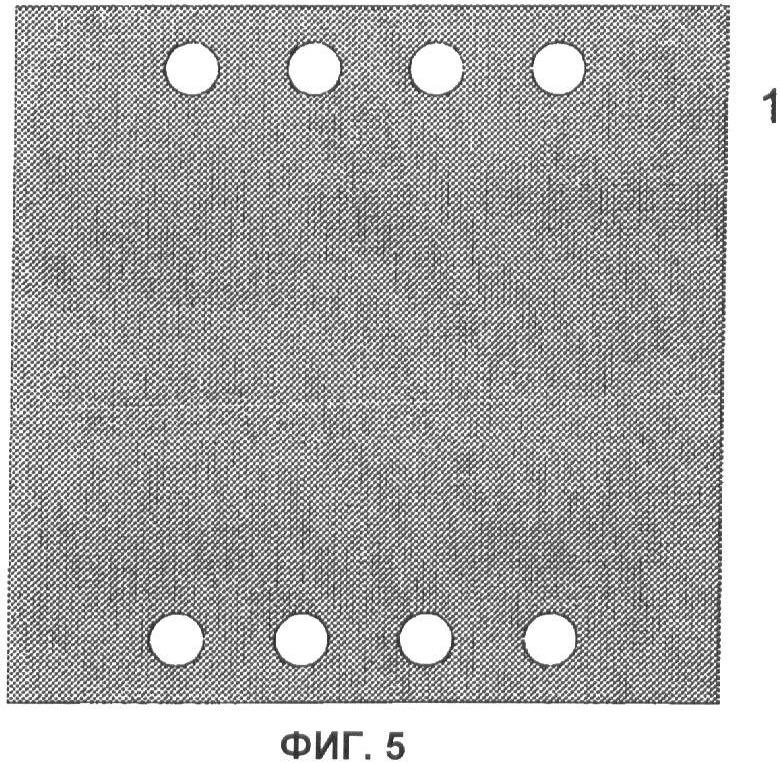

На фигуре 5 показан первый компонент согласно настоящему изобретению после формирования внутренних газораспределительных отверстий для конструкции с поперечными потоками.

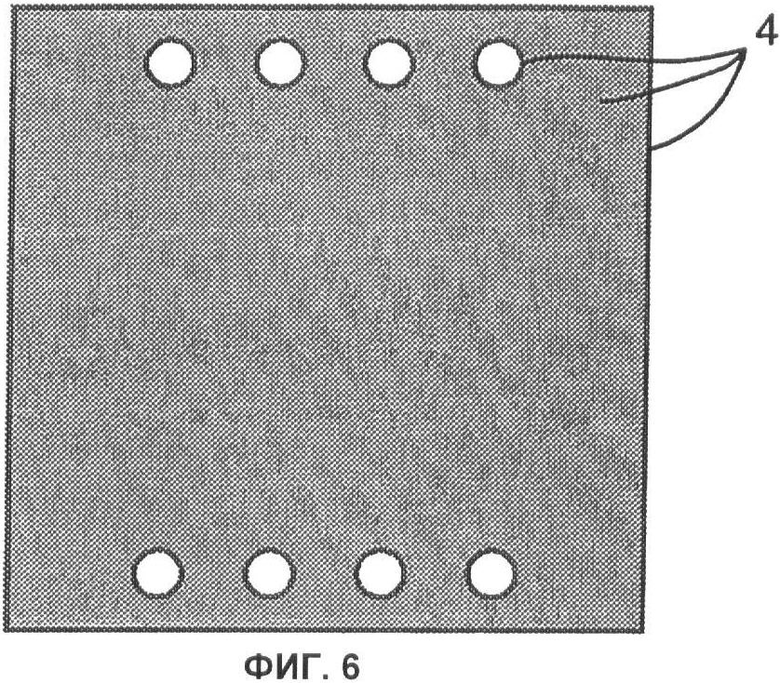

На фигуре 6 показан первый компонент согласно настоящему изобретению с внутренними газораспределительными отверстиями после нанесения на него слоя электролита 4 для конструкции с поперечными потоками.

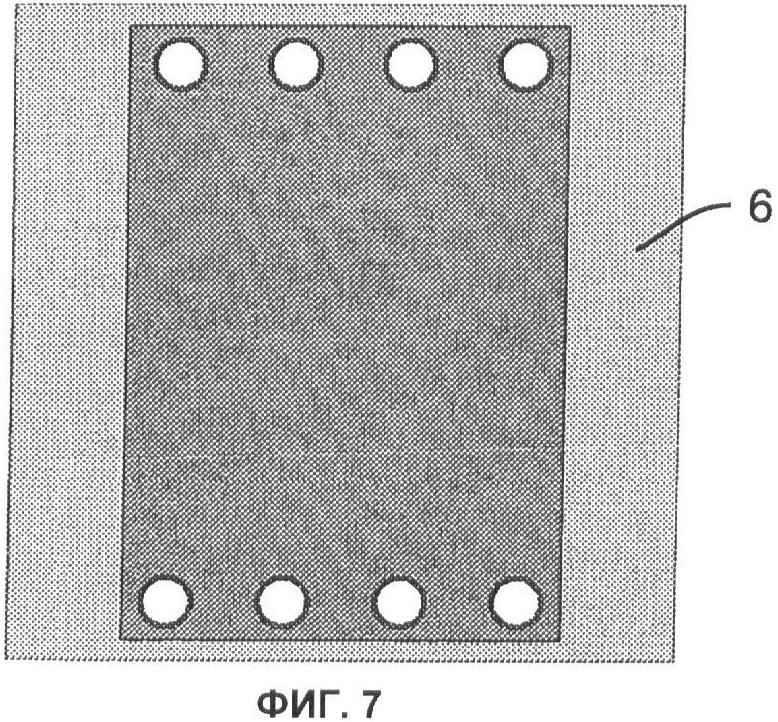

На фигуре 7 показан первый компонент согласно настоящему изобретению с внутренними газораспределительными отверстиями после нанесения на него герметизирующего слоя 6 для конструкции с поперечными потоками.

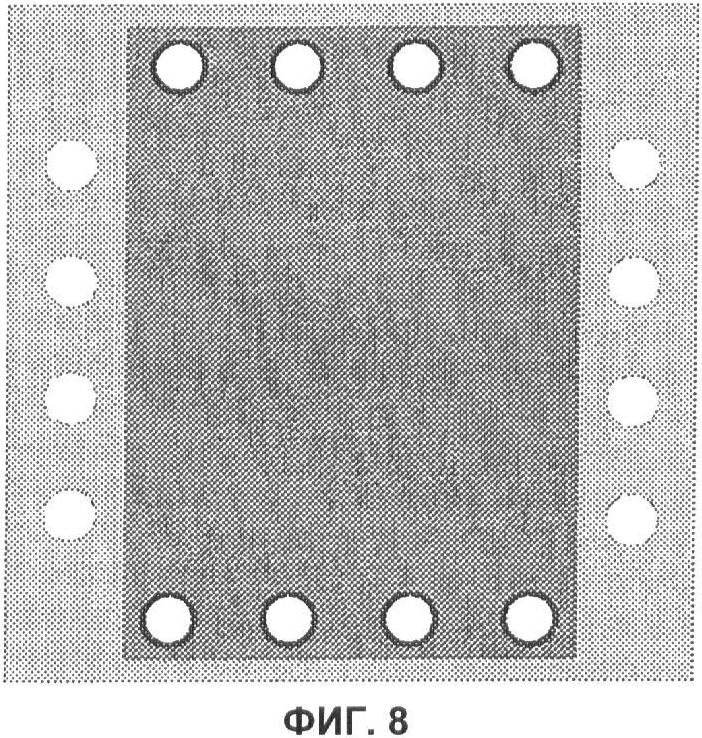

На фигуре 8 показан первый компонент согласно настоящему изобретению после формирования дополнительных газораспределительных отверстий для конструкции с поперечными потоками.

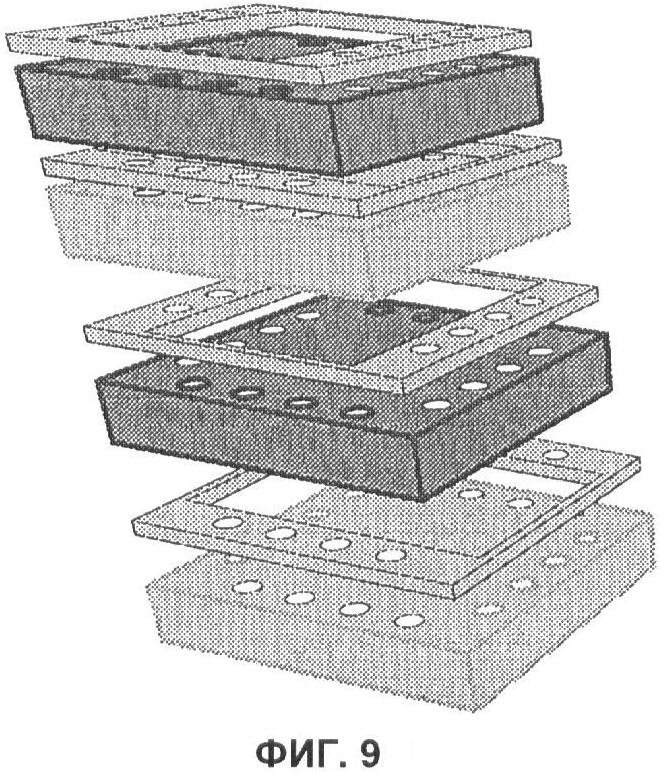

На фигуре 9 показано получение пакета чередующихся первого и второго компонентов, имеющих внутренние газораспределительные отверстия и разделительный/герметизирующий слой 6 согласно настоящему изобретению для конструкции с поперечными потоками.

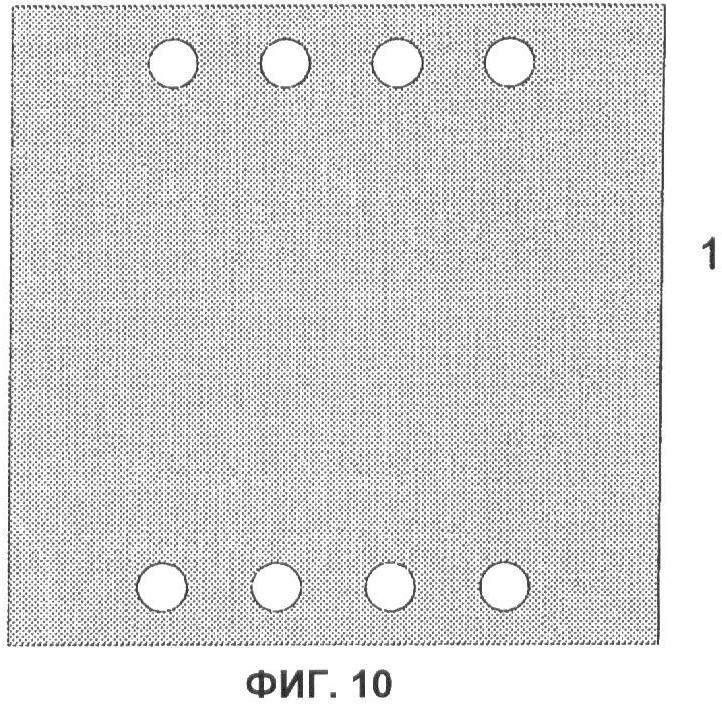

На фигуре 10 показан второй компонент согласно настоящему изобретению после формирования внутренних газораспределительных отверстий для конструкции с поперечными потоками.

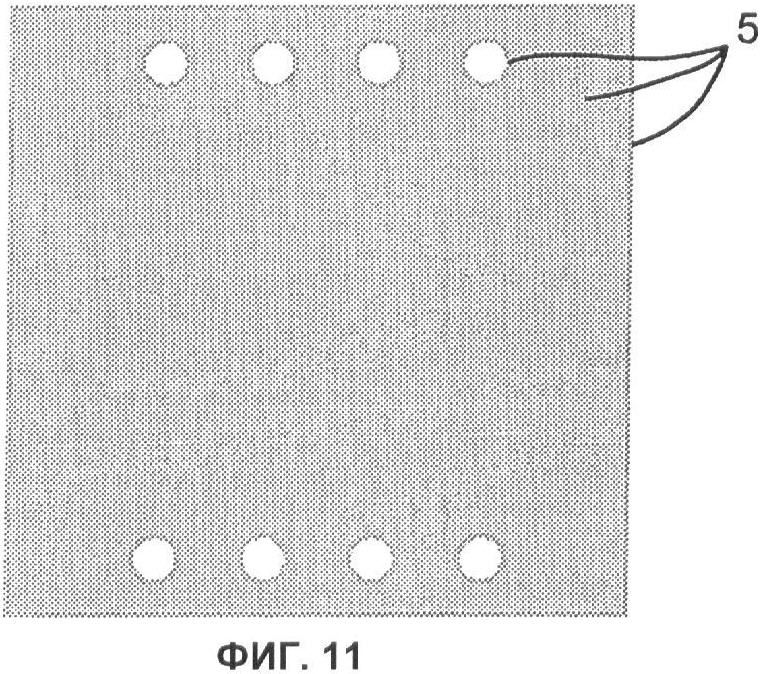

На фигуре 11 показан второй компонент согласно настоящему изобретению с внутренними газораспределительными отверстиями после нанесения на него соединительного слоя 5 для конструкции с поперечными потоками.

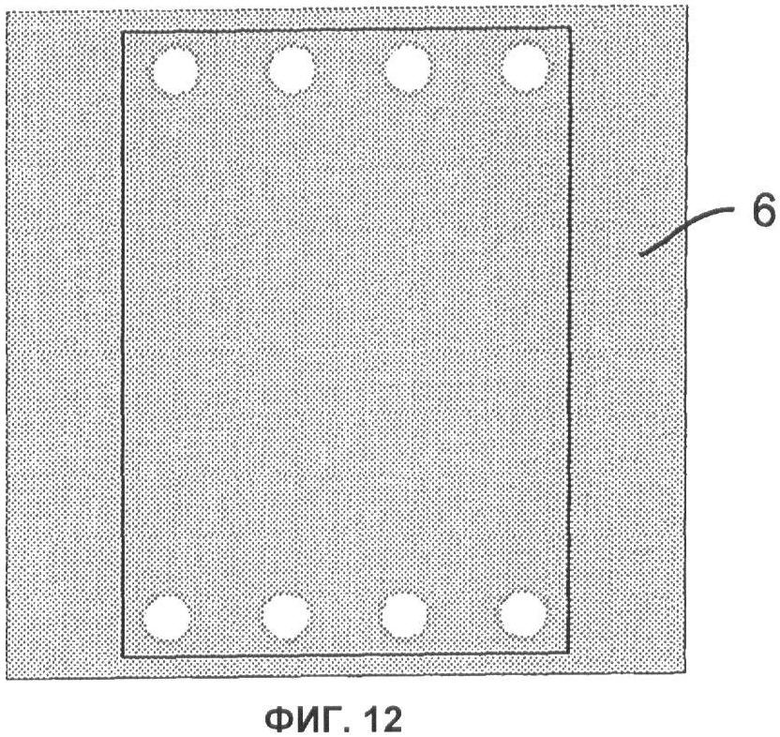

На фигуре 12 показан первый вариант реализации настоящего изобретения с внутренними газораспределительными отверстиями после нанесения герметизирующего слоя 6 для конструкции с поперечными потоками.

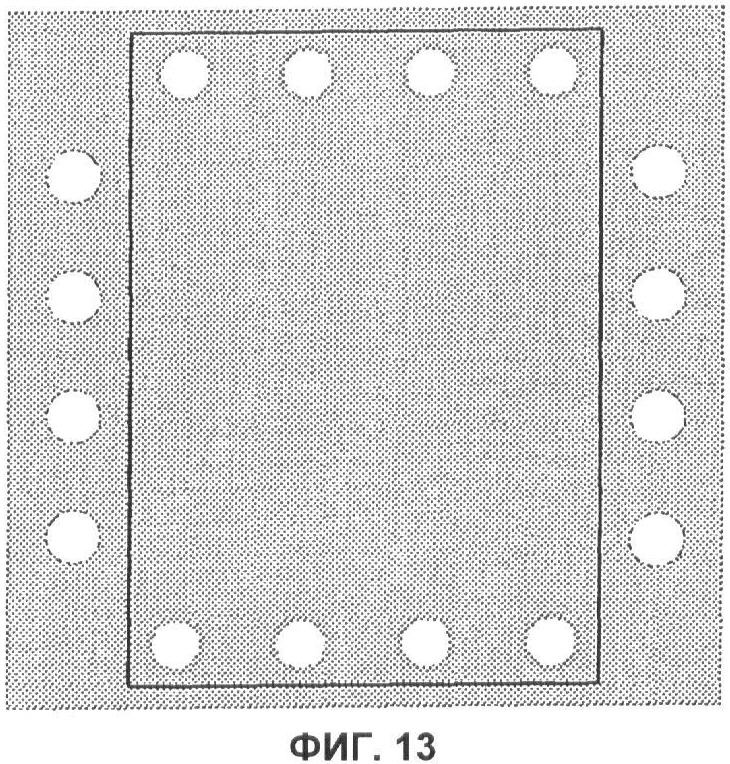

На фигуре 13 показан первый компонент согласно настоящему изобретению после формирования дополнительных газораспределительных отверстий для конструкции с поперечными потоками.

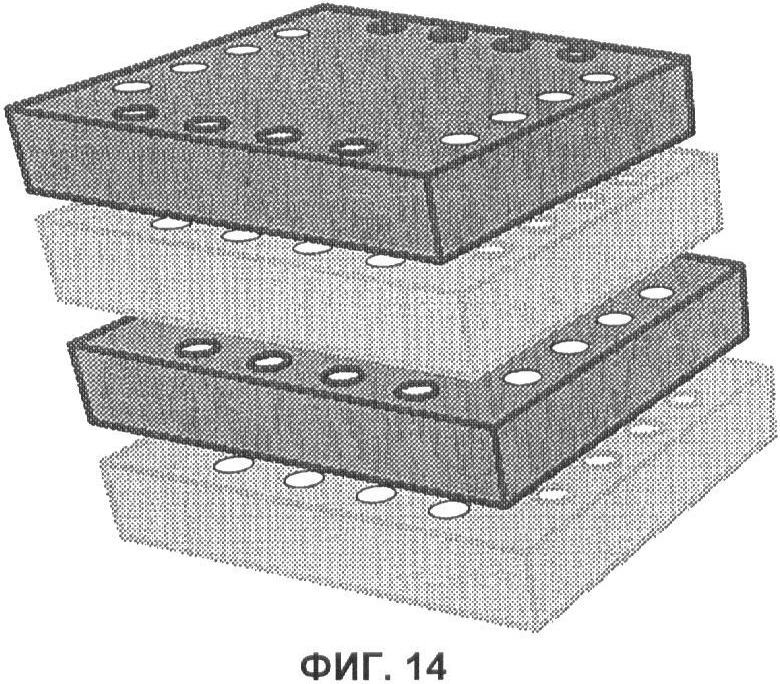

На фигуре 14 показано получение пакета чередующихся первого и второго компонентов с внутренними газораспределительными отверстиями без герметизирующего слоя согласно настоящему изобретению для конструкции с поперечными потоками.

На фигуре 15 показана схема газовых потоков для конструкции с внутренними каналами и поперечными потоками.

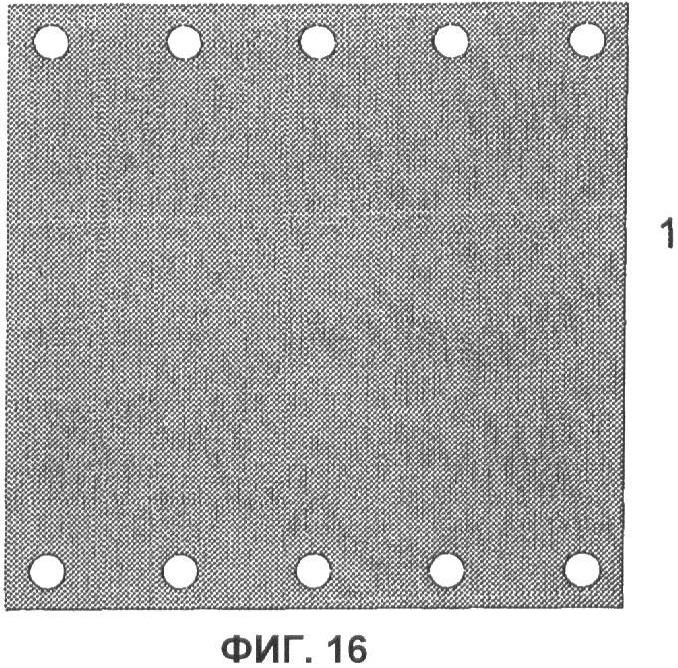

На фигуре 16 показан первый компонент согласно настоящему изобретению после формирования внутренних газораспределительных отверстий для прямоточной/противоточной конструкции.

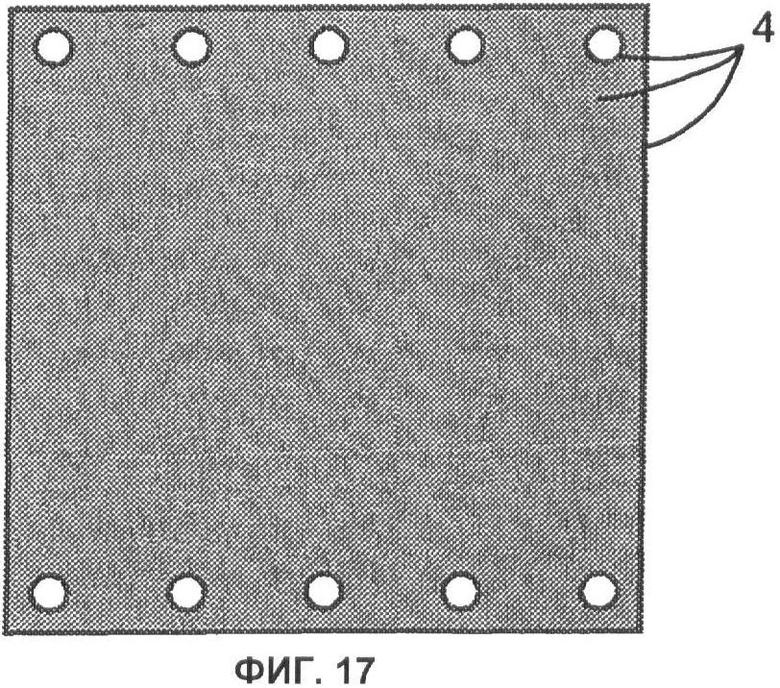

На фигуре 17 показан первый компонент согласно настоящему изобретению с внутренними газораспределительными отверстиями после нанесения на него слоя электролита для прямоточной/противоточной конструкции.

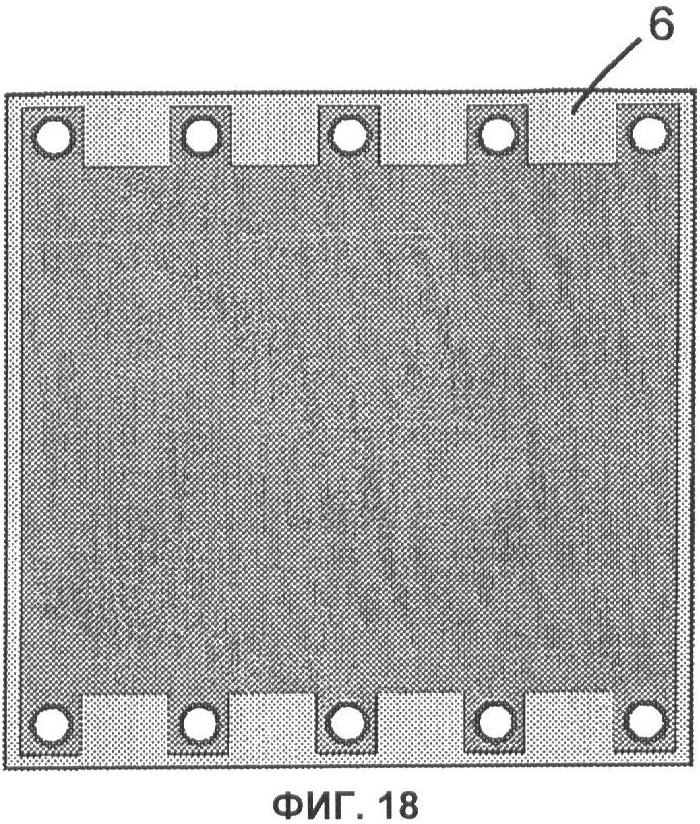

На фигуре 18 показан первый вариант реализации настоящего изобретения с внутренними газораспределительными отверстиями после нанесения герметизирующего слоя 6 для прямоточной/противоточной конструкции.

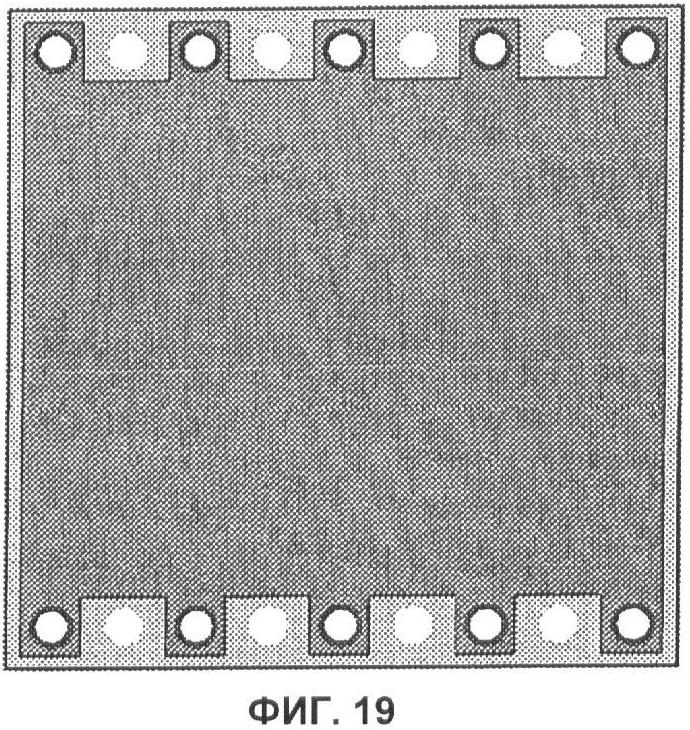

На фигуре 19 показан первый компонент согласно настоящему изобретению после формирования дополнительных газораспределительных отверстий для прямоточной/противоточной конструкции.

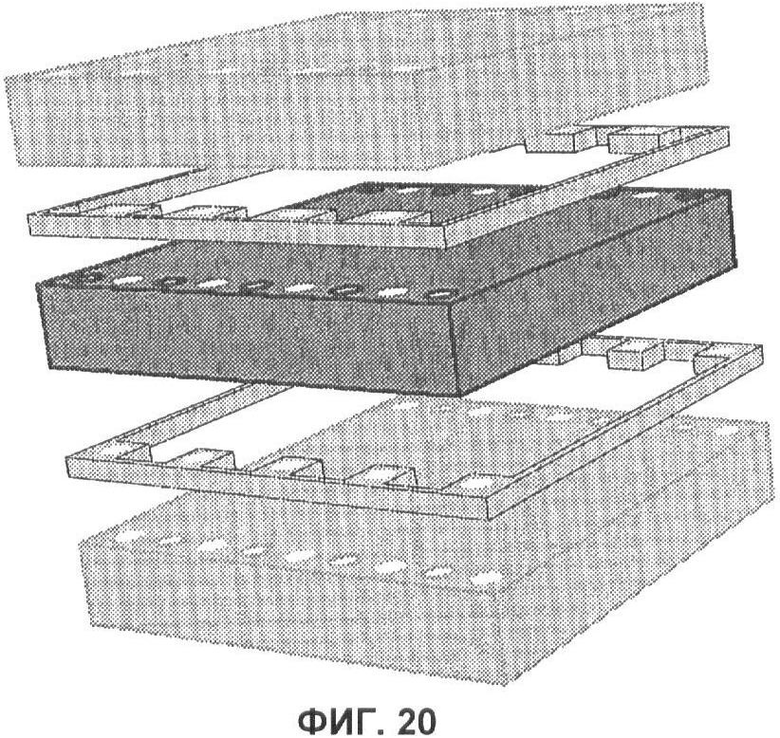

На фигуре 20 показано получение пакета чередующихся первого и второго компонентов с внутренними газораспределительными отверстиями и разделительными/герметизирующими слоями согласно настоящему изобретению для конструкции с поперечными потоками.

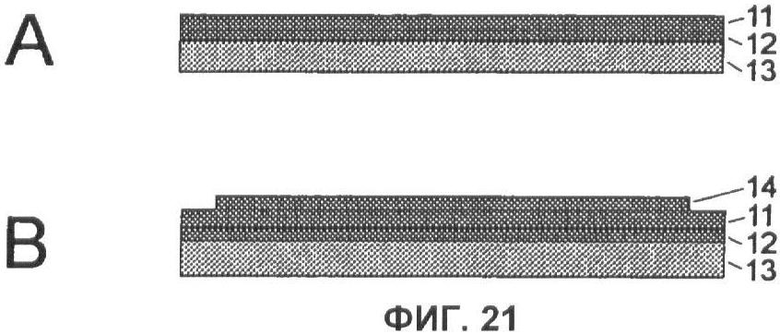

На фигуре 21 показан базовый компонент согласно настоящему изобретению, содержащий два пористых металлосодержащих слоя 12, 13 и один сплошной не содержащий металла слой электролита 11 (А). Альтернативно базовый компонент может содержать 4 слоя, как видно на фигуре (В), где пористый металлосодержащий слой 14 осажден поверх слоя электролита 11.

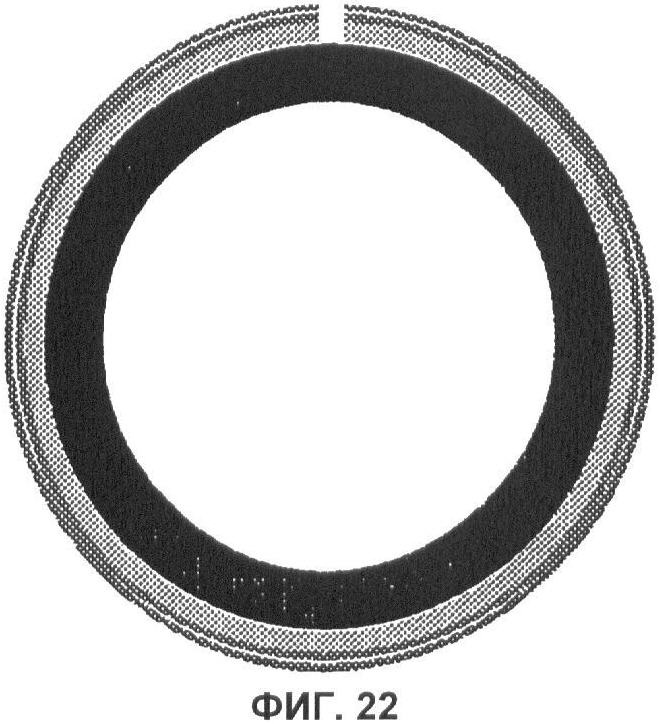

На фигуре 22 показано обертывание базового компонента вокруг трубки перед спеканием.

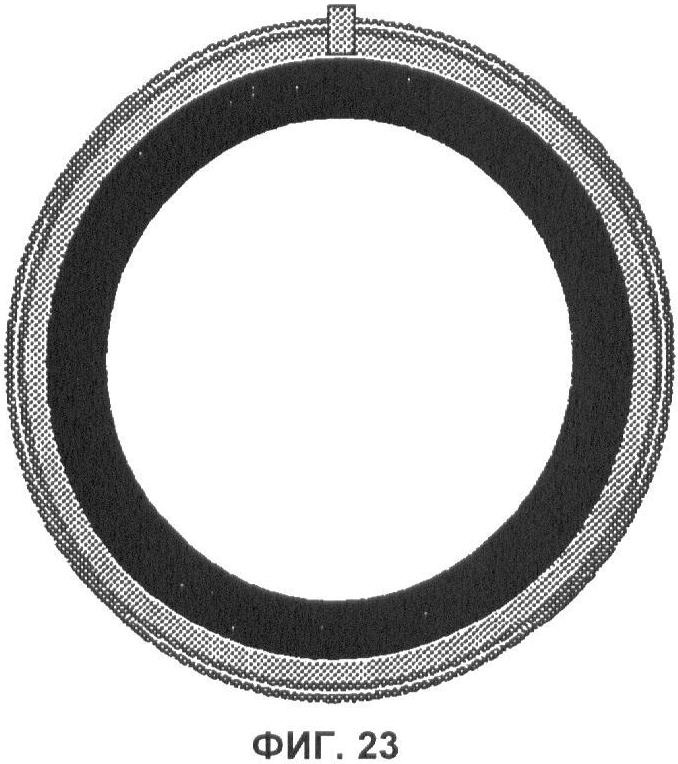

На фигуре 23 показано заполнение зазора между концами базового компонента.

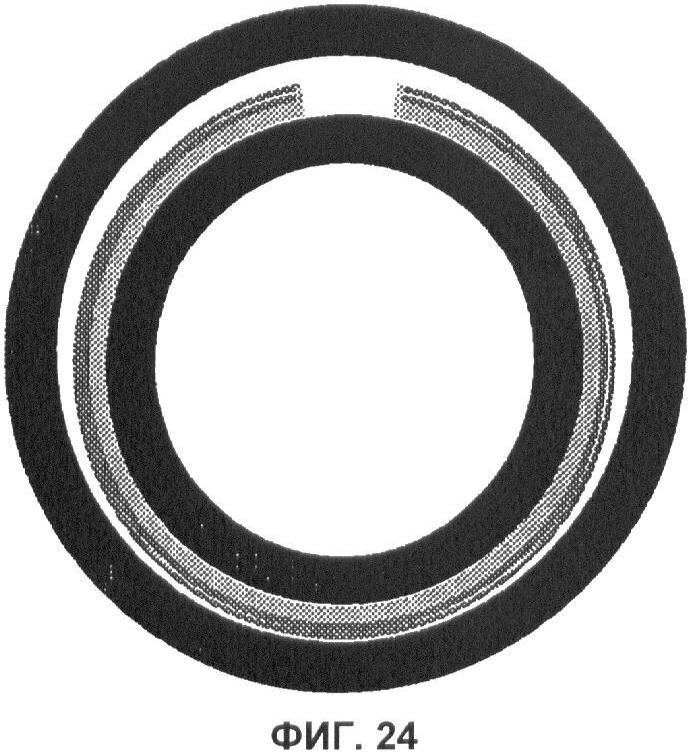

На фигуре 24 показан элемент после спекания (элемент вставлен в трубку во время спекания).

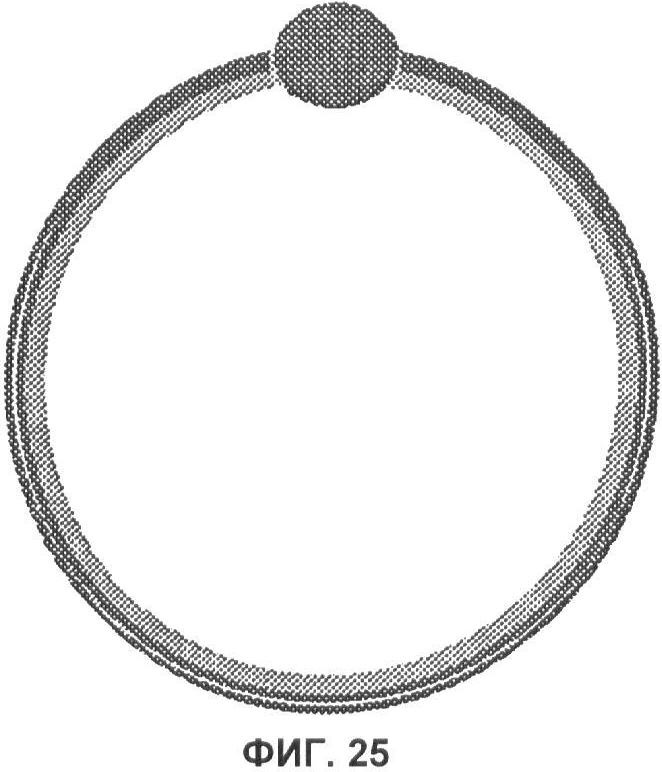

На фигуре 25 показан готовый трубчатый элемент после приваривания соединительного элемента.

На фигуре 26 показан готовый элемент, содержащий катодный слой.

На фигуре 27 показан пакет, изготовленный из свернутых трубчатых элементов.

Подробное описание изобретения

Далее приведено более подробное описание изобретения.

Первый вариант реализации

Первый вариант реализации настоящего изобретения представляет собой способ получения пакета ТОТЭ плоской конструкции, содержащий наружные каналы, а также монолитный пакет ТОТЭ, который можно получить указанным способом.

Пакет изготавливают из двух компонентов. Первый компонент содержит по меньшей мере один пористый металлосодержащий слой 1. Предпочтительно первый компонент содержит по меньшей мере два пористых металлосодержащих слоя 1 и 2, и более предпочтительно данный компонент содержит по меньшей мере три пористых металлосодержащих слоя 1, 2 и 3. Компонент имеет ступенчато изменяющуюся пористую структуру. Ступенчатое изменение структуры обеспечивают путем комбинирования ряда слоев, которые могут различаться по составу, например, слоев металла или слоев электролит-металл; указанные слои также могут различаться по пористости, например, за счет использования наполнителя, добавления трубок/волокон, которые выгорают во время спекания, и по толщине. Толщина слоев 1 и 2 находится в пределах примерно от 20 до 70 мкм и более предпочтительно примерно от 30 до 40 мкм. Толщина слоя 3 находится в пределах примерно от 200 до 1000 мкм, предпочтительно примерно от 300 до 700 мкм и более предпочтительно примерно от 400 до 500 мкм.

На фигуре 1 показан первый компонент, имеющий три пористых металлосодержащих слоя 1, 2 и 3. Слой 1 имеет самую низкую пористость. В слой с наименьшей пористостью добавляют электролит для улучшения связывания с электролитом. Компонент на фигуре 1 содержит также слой 2, имеющий среднюю пористость, за которым следует слой 3, имеющий высокую пористость.

Пористость слоя 1 составляет примерно от 20 до 70%, предпочтительно примерно от 30 до 60% и более предпочтительно примерно от 40 до 50%. Средний размер пор составляет примерно от 0,5 до 5 мкм, предпочтительно примерно от 0,5 до 3 мкм и более предпочтительно примерно от 1 до 2 мкм. Если первый и/или второй компонент содержит более одного металлосодержащего слоя, пористость слоя 2 составляет примерно от 30 до 70 мкм, а пористость слоя 3 примерно от 30 до 80 мкм. Средний размер пор составляет примерно от 2 до 4 мкм и примерно от 3 до 10 мкм соответственно. Пористость и размер пор измеряют по проникновению ртути (ртутная порометрия).

Все слои могут быть изготовлены методом пленочного литья. Суспензии, из которых льют пленки, содержат порошкообразные материалы, к которым могут быть добавлены связующие, поверхностно-активные вещества, растворители, различные органические добавки и другие вспомогательные компоненты. Смесь ингредиентов может быть подвергнута размолу в шаровой мельнице, а затем из указанной смеси методом пленочного литья могут быть получены соответствующие слои с использованием, например, ракельной системы. Затем слои соединяют и получают первый компонент, как показано на фигуре 2. Предпочтительные добавки в составе суспензий для пленочного литья включают поверхностно-активные вещества, в частности поливинилпирролидон (PVP), связующие, в частности поливинилбутираль (PVB), и растворители, в частности смесь этанола и метилэтилкетона (ЕtОН + МЕК).

Материал для изготовления пористых металлосодержащих слоев 1, 2, 3 выбирают из группы, включающей сплав Fe1-x-yCrxMay, где Ма представляет собой Mi, Ti, Се, Mn, Mo, W, Co, La, Y или AL, и NiO + оксиды металлов, в частности TiO2 или Cr2O3. Указанные слои могут содержать также легированный оксид церия или легированный оксид циркония. Подходящими легирующими добавками являются Sc, Y, Се, Ga, Sm, Gd, Ca и/или любой лантаноид (Ln), а также их комбинации. Предпочтительными легирующими добавками для оксида циркония являются Sc и Y. Предпочтительной легирующей добавкой для оксида церия является Gd.

Средний размер зерна (d50) для порошка металла обычно находится в пределах примерно от 3 до 25 мкм и более предпочтительно в пределах примерно от 7 до 15 мкм. Средний размер зерна для порошков оксидов находится в пределах примерно от 0,05 до 5 мкм и более предпочтительно примерно от 0,1 до 1 мкм.

После соединения слоев по меньшей мере на верхнюю часть первого компонента методом напыления наносят слой электролита 4. Указанный слой может быть нанесен также на боковые стороны компонента, как показано на фигуре 2. Если первый компонент содержит по меньшей мере два пористых металлосодержащих слоя 1, 2, имеющих разную пористость, то слой электролита 4 наносят на тот из по меньшей мере двух слоев, который обладает наименьшей пористостью.

Предпочтительно может быть дополнительно нанесен барьерный слой 9 до напыления электролита по меньшей мере на указанную верхнюю часть. Барьерный слой 9 может быть получен из легированного оксида церия. Подходящими легирующими добавками являются Sc, Y, Се, Ga, Sm, Gd, Ca и/или любой лантаноид, а также их комбинации. Предпочтительно толщина указанного слоя составляет примерно от 0,1 до примерно 1 мкм. Барьерный слой 9 предотвращает протекание реакций на границе между электролитом и электродом.

Второй компонент содержит по меньшей мере один пористый металлосодержащий слой 1, предпочтительно по меньшей мере два пористых металлосодержащих слоя 1 и 2 и более предпочтительно по меньшей мере три пористых металлосодержащих слоя 1, 2 и 3. Указанные слои второго компонента соответствуют слоям первого компонента, описанным выше. Соединительный слой 5 наносят по меньшей мере поверх металлосодержащего слоя. Если второй компонент содержит по меньшей мере два пористых металлосодержащих слоя 1, 2, имеющих разную пористость, соединительный слой 5 наносят на тот из по меньшей мере двух слоев, который обладает наибольшей пористостью. Указанный слой может быть нанесен также на боковые стороны компонента, как показано на фигуре 2.

На фигуре 3 показаны первый и второй компоненты после нанесения на них слоя электролита 4 и соединительного слоя 5 соответственно.

Альтернативный способ включает нанесение плотной фольги, в частности фольги Fe22Cr, наряду с вышеуказанными слоями. В этом случае плотную фольгу наносят на боковую поверхность слоя 3, а суспензии напыляют только на боковые грани базового компонента. Fe22Cr содержит примерно 22 мас.%. Cr и может также содержать небольшие количества добавок, остальное Fe.

Кроме того, в некоторых случаях в один или несколько из вышеуказанных слоев предпочтительно добавлять активаторы/ингибиторы спекания для контроля и поддержания заданного профиля усадки в процессе спекания.

Затем пленки разрезают на отрезки подходящей длины при помощи ножа или лазерной резки. Первые и вторые компоненты располагают один над другим в чередующемся порядке таким образом, чтобы слой электролита первого компонента контактировал с поверхностью второго компонента, противоположной поверхности второго компонента, на которую нанесен соединительный слой 5, как показано на фигуре 4. Если первый и второй компоненты соответствуют приведенному выше описанию, при этом на верхнюю поверхность, а также на боковые стороны компонента наносят слой электролита/соединительный слой, после чего компоненты разрезают на отрезки подходящей длины, только две противоположные стороны первого и второго компонентов покрывают слоем электролита/соединительным слоем. В этом случае первый и второй компоненты располагают один над другим таким образом, что второй компонент повернут на 90°, как показано на фигуре 5. Затем пакет предпочтительно подвергают горячему прессованию.

Полученный таким образом пакет спекают в восстановительной среде при температуре предпочтительно примерно от 900°С до примерно 1500°С. В случае плоской конструкции операция спекания включает приложение к пакету вертикальной нагрузки от 50 до 250 г/см2. Пакет нагревают со скоростью примерно от 20 до 50°С/час примерно до 500°С в потоке воздуха. После выдержки в течение от 1 до 10 часов печь вакуумируют и подают H2. После выдержки в течение от 2 до 10 часов печь нагревают со скоростью примерно от 50 до 100°С/час до достижения температуры спекания и оставляют на 1-10 часов, после чего охлаждают до температуры окружающей среды. В некоторых случаях можно проводить спекание при нескольких температурах. Например, 2 часа при 1100°С, а затем 4 часа при 1250°С.

После спекания пакета импрегнируют электроды. При импрегнировании катода используют катодные газораспределительные каналы. В случае, если компоненты содержат более одного слоя, вследствие градиента пористости материал катода под действием капиллярных сил будет перемещаться в наиболее плотный слой - катодный слой. Указанное импрегнирование предпочтительно проводят несколько раз. Кроме того, в качестве исходных материалов предпочтительно используют нитраты, при этом предусмотрена промежуточная операция нагревания для разложения указанных нитратов, что приводит к увеличению пространства для последующего импрегнирования, поскольку объем оксидов меньше, чем объем нитратов.

Подходящие материалы для получения катода путем импрегнирования выбирают из группы, включающей LSM (La1-xSrx)MnO3-δ), (Ln1-xSrx)MnO3-δ,

(Ln1-xSrx)Fe1-yCoyO3-δ, (Y1-xCax)Fe1-yCoyO3-δ, (Gd1-xSrx)Fe1-yCoyO3-δ, (Gd1-xCax)Fe1-yCoyO3-δ, (Y,Ca)Fe1-yCOyO3-δ, легированный оксид церия и легированный оксид циркония, а также их смеси, где Ln - лантаноиды.

δ в вышеуказанных формулах представляет количество недостающих атомов кислорода в кристаллической решетке и зависит от состава и фактического парциального давления кислорода (с уменьшением pO2 δ увеличивается). Величина δ обычно составляет от 0 до примерно 0,3.

Импрегнирование анода проводят аналогично описанному выше импрегнированию катода. Подходящие материалы для получения анода с помощью импрегнирования выбирают из группы, включающей Ni, сплав Ni-Fe, легированный оксид церия, легированный оксид циркония и их смеси.

Легирующие добавки те же, что указаны выше. Альтернативно в качестве материалов для изготовления анода можно использовать MasTi1-xMbxO3-δ, Ma=Ва, Sr, Ca; Mb=V, Mb, Та, Мо, W, Th, U; 0≤s≤0.5; или LnCr1-xMxO3-δ, М=Т, V, Mn, Mb, Мо, W, Th, U.

Вместо получения методом пленочного литья отдельных слоев с их последующим соединением, как описано выше, методом пленочного литья может быть получен первый слой, и после сушки на него могут быть нанесены с помощью пленочного литья дополнительные слои. Альтернативно отдельные слои могут быть получены путем прокатки из пасты с последующим соединением. Еще один альтернативный способ заключается в получении отдельных слоев с помощью прессования порошковых материалов с последующим соединением. Перед спеканием объединенные слои предпочтительно могут быть подвергнуты горячему прессованию.

Слой электролита/соединительный слой можно наносить методом напыления, как описано выше. Альтернативно можно использовать метод трафаретной печати, электрофоретического осаждения с возможностью последующего изостатического прессования или методом импульсного лазерного осаждения.

В заключение на боковые стороны пакета наносят наружные каналы.

Монолитный пакет обратимых твердооксидных топливных элементов согласно настоящему изобретению подходит не только для эксплуатации при нормальном давлении, но может также успешно использоваться в условиях повышенного давления, в частности при давлениях, характерных для газотурбинных установок. Так, например, при совместной работе газовых турбин и пакета ТОТЭ согласно настоящему изобретению получают очень высокие значения электрического КПД, превышающие 60%. Часть теплоты, выделяемой пакетом ТОТЭ, можно эффективно использовать для генерирования электричества в газовой турбине, создавая синергический эффект.

Кроме того, благодаря своей истинно монолитной структуре пакет ТОТЭ согласно настоящему изобретению выдерживает разность боковых давлений между анодом и катодом, что облегчает контроль, упрощает проведение балансировки турбины и приводит к удешевлению конструкции турбины по сравнению с традиционными конструкциями.

В частности, соединительные слои и слои пористой подложки образуют основу, обеспечивающую превосходную стабильность монолитной структуры.

Предпочтительно пакет ТОТЭ можно использовать в диапазоне давлений, включающем давления вплоть до примерно 15 бар, более предпочтительно 10 бар. Повышенное давление в контексте настоящего изобретения следует понимать как давление, превышающее атмосферное давление при температуре примерно 25°С.

Преимущество эксплуатации при повышенном давлении заключается также в том, что электродвижущая сила (ЭДС) элемента и, следовательно, выходная мощность возрастают с увеличением давления. Кроме того, повышение давления со стороны катода уменьшает поляризационные потери на катоде, что дополнительно увеличивает мощность и вносит вклад в общее увеличение КПД.

Второй вариант реализации

Второй вариант реализации настоящего изобретения представляет собой способ изготовления плоского пакета ТОТЭ с внутренними каналами, а также пакет ТОТЭ, который можно получить согласно указанному способу.

В этом случае по меньшей мере один пористый металлосодержащий слой 1 первого компонента согласно второму варианту реализации представляет собой слой, описанный выше для первого варианта реализации. На первой операции на противоположных сторонах указанного слоя пробивают газораспределительные отверстия, как показано на фигуре 5. Диаметр отверстий обычно составляет примерно от 5 до 7 мм, однако указанный диаметр может варьировать в пределах от 1 до 10 мм. Затем поверх металлосодержащего слоя с выполненными в нем газораспределительными отверстиями осаждают слой электролитический слой 4. При этом газораспределительные отверстия и четыре стороны компонента также герметизируют, как показано на фигуре 6.

После этого на слой электролита слой 4 осаждают герметизирующий слой 6, как показано на фигуре 7. Герметизирующий слой 6 представляет собой тонкий слой предпочтительно толщиной примерно 20 мкм и содержит соединительные материалы, описанные выше для первого варианта реализации настоящего изобретения. Данную операцию можно проводить методом напыления или трафаретной печати. Альтернативно можно использовать деформируемый герметик на основе керамики и/или стекла.

Затем пробивают отверстия с двух оставшихся сторон первого компонента, как показано на фигуре 8. Эти отверстия на кромках не подвергают герметизации, в то время как полученные ранее газораспределительные отверстия герметизируют слоем электролита 4. Поступление газа к электродному слою, расположенному под электролитом, осуществляется через негерметизированные отверстия.

Второй компонент согласно второму варианту реализации настоящего изобретения получают, как описано выше для первого компонента согласно второму варианту реализации. Единственное отличие состоит в том, что вместо слоя электролита 4 наносят соединительный слой 5. Соединительный слой осаждают на наиболее пористую часть компонента, как показано на фигурах 10-13.

Далее первый и второй компоненты располагают один над другим в чередующемся порядке, также поворачивая второй компонент на 90°, как показано на фигуре 9, и предпочтительно подвергают горячему прессованию. На фигуре 9 толщина слоев показана без соблюдения масштаба. В действительности герметизирующий слой является очень тонким по сравнению с пакетом, и таким образом обеспечивается большая поверхность контакта электродного слоя соединительного компонента с электролитом из электролитического компонента. Аналогичным образом, токосъемный/газораспределительный слой электролитического компонента контактирует с соединительным компонентом.

Распределение потоков для конструкции с поперечными потоками показано на фигуре 15.

Способ, описанный выше, позволяет получать конфигурацию с поперечными потоками. Если необходимо изготовить прямо- или противоточные конфигурации, то в этом случае на тех же самых противоположных сторонах выполняют смещенные газораспределительные отверстия, как показано для первого компонента на фигурах 16-19. Второй компонент изготавливают соответственно. Достоинство прямо- или противоточных конфигураций заключается в том, что топливные элементы могут иметь форму, отличную от квадратной.

После сборки пакета четыре наружные стороны пакета можно дополнительно герметизировать путем нанесения слоя керамики или стекла.

Далее пакет спекают. После спекания импрегнируют электроды, как описано выше для первого варианта реализации настоящего изобретения.

Третий вариант реализации

Согласно данному варианту реализации настоящего изобретения импрегнированию отводится меньшая роль, поскольку анод и катод (частично) получают на более ранних стадиях процесса. Поэтому первый компонент согласно третьему варианту реализации содержит материал анода в электродном слое. Первый компонент спекают в восстановительной среде, после чего осаждают герметизирующий слой 6 и/или контактный слой 8 и катодный слой. Толщина катодного слоя предпочтительно составляет примерно 30 мкм.

Второй компонент согласно третьему варианту реализации настоящего изобретения не содержит электродного слоя. После спекания осаждают герметизирующий слой 6 и контактный слой 8.

Сборку пакета осуществляют, располагая один над другим в чередующемся порядке первый и второй компоненты и герметизируя/скрепляя их при низкой температуре от примерно 600°С до примерно 900°С, предпочтительно от примерно 650°С до примерно 850°C.

Согласно третьему варианту реализации настоящего изобретения потребность в импрегнировании электродов существенно уменьшается. Однако тем не менее в случае необходимости с анодной и/или катодной стороны можно импрегнировать катализатор. Подходящими материалами для импрегнирования являются материалы, указанные для первого и второго вариантов реализации настоящего изобретения.

Четвертый вариант реализации

Четвертый вариант реализации настоящего изобретения представляет собой пакет ТОТЭ трубчатой конструкции и способ его изготовления.

Согласно данному варианту реализации способ изготовления пакета обратимых твердооксидных топливных элементов включает следующие операции:

- получение базового компонента, который содержит слой электролита 11 и по меньшей мере один пористый металлосодержащий слой 1, при этом по меньшей мере один пористый металлосодержащий слой представляет собой электродный слой;

- формирование трубки из базового компонента;

- нанесение герметизирующего слоя на концы указанного базового компонента;

- спекание трубчатого компонента с получением трубки;

- приваривание к трубке соединительного элемента;

- получение анодов и/или катодов из пористых слоев путем импрегнирования металлосодержащего слоя электродным материалом;

- пакетирование трубчатых компонентов.

Спекание предпочтительно проводят при температуре примерно от 900°С до примерно 1500°С.

Данный способ предпочтительно включает также операцию получения электродного слоя на внутренней стороне трубчатого компонента путем импрегнирования после операции спекания. Кроме того, можно импрегнировать наружную сторону, получив таким образом электродный слой.

Согласно предпочтительному варианту реализации настоящего изобретения трубчатый компонент получают путем сворачивания неразрезанной многослойной структуры, содержащей по меньшей мере один слой электролита 11 и пористый металлосодержащий электродный слой 12, и герметизации полученной трубки по шву. На фигуре 22 показана трубка, полученная путем формирования и сворачивания многослойной структуры. Наружный электрод может быть осажден на трубчатый компонент после сворачивания и герметизации. Альтернативно наружный электрод может быть осажден на многослойную структуру перед сворачиванием и герметизацией. На фигуре 26 показана конфигурация пакета.

Согласно способам, предложенным в настоящем изобретении, подробно описанным выше применительно к конкретным вариантам реализации изобретения, получают монолитный пакет на основе базового компонента, содержащего один или более металлосодержащих слоев с разной пористостью. Базовые компоненты спекают совместно со слоями электролита или соединительными слоями и получают монолитный пакет. Только после выполнения указанных операций путем имрегнирования получают электроды.

Некоторые варианты реализации настоящего изобретения описаны лишь применительно к пакету ТОТЭ квадратной формы; однако настоящее изобретение, разумеется, не ограничено пакетами ТОТЭ только квадратной формы. В зависимости от желаемого применения пакет может иметь и другие формы, например круглую.

В целом способы согласно настоящему изобретению, изложенные выше в описании различных вариантах реализации изобретения, обладают следующими преимуществами:

1. Упрощается способ изготовления; так, герметичный монолитный пакет изготавливают с использованием всего одной операции спекания.

2. Полученный пакет содержит очень малое количество или не содержит совсем герметизирующего материала на основе стекла и состоит главным образом из металла, что обеспечивает очень высокую механическую прочность пакета.

3. Пакет можно поставлять готовым к применению в виде единого компонента.

4. Предотвращается или значительно сокращается протекание реакций на границе раздела между электродами и электролитом или соединительным элементом и электродами за счет импрегнирования пористой структуры/пакета после спекания. Это обеспечивает получение большой площади поверхности и тем самым высокие эксплуатационные характеристики электродов.

5. Процесс изготовления является очень гибким.

6. Высокое содержание металла снижает общую стоимость пакета.

7. Вследствие большого содержания металла ток при прохождении через пакет проходит главным образом через металл, обладающий высокой электропроводностью. Это может повысить привлекательность непланарных конструкций, т.е. трубчатых конструкций элементов, несмотря на то, что в таких элементах пути прохождения тока в них оказываются более длинными.

8. Полученный монолитный пакет обратимых твердооксидных топливных элементов подходит для применения в условиях повышенного давления, в частности, в газотурбинной установке. При этом такая газотурбинная установка с комбинированным циклом характеризуется очень высокими значениями электрического КПД, и, кроме того, конструкция установки может быть упрощена.

Настоящее изобретение далее поясняется с помощью подробных примеров. Однако указанные примеры не ограничивают изобретение.

Примеры

Пример 1: Изготовление монолитного пакета с наружными каналами

Первая операция включает пленочное литье трех металлосодержащих слоев (слои 1, 2 и 3, см. фигуру 1). Суспензии для пленочного литья получают путем размола в шаровой мельнице порошковых материалов с добавлением поливинилпирролидона (PVP), поливинилбутираля (PVB) и смеси этанола и метилэтилкетона EtOH + МЕК. После контроля размера частиц из указанных суспензий методом пленочного литья с использованием двойного ракельного устройства получают пленки, которые затем подвергают сушке.

Слой 1: суспензия содержит Zr0.78Sc0.2Y0.02O2-δ и порошок Fe22Cr в объемном отношении 1:2. Толщина неспеченного слоя находится в пределах от 50 до 70 мкм. Пористость спеченного слоя составляет примерно 50% при размере пор от 1 до 2 мкм.

Слой 2: суспензия на основе порошка Fe22Cr с использованием древесного угля в качестве порообразователя. Толщина неспеченной пленки составляет от 50 до 70 мкм. Пористость спеченного слоя составляет примерно 50% при среднем размере пор примерно 4 мкм.

Слой 3: используют сплав того же состава, что и для слоя 2, однако в этом случае сплав характеризуется более широким распределением зерен по размеру. Волокна целлюлозы и графита применяют в качестве порообразователей. Толщина неспеченного слоя составляет примерно 500 мкм. Пористость спеченного слоя составляет примерно 60% при среднем размере пор примерно 10 мкм.

Вторая операция включает соединение вышеуказанных пленок с образованием базового компонента, как показано на фигуре 2. Соединение производят при помощи нагретых валков в двухвальцовой установке, при этом соединение выполняют за один проход.

Третья операция включает напыление суспензии Zr0.78Sc0.2Y0.02O2-δ на поверхность (сторона слоя 1) и на кромки базового компонента, как показано на фигуре 2. Суспензию получают согласно описанию для операции 1.

Четвертая операция представляет собой напыление суспензии Fe22Cr на поверхность (сторона слоя 3) и на кромки базового компонента, как показано на фигуре 2. Суспензию получают в соответствии с описанием для операции 1.

На пятой операции объединенные слои с напылением разрезают на квадратные заготовки. Операцию выполняют при помощи штанцевального ножа, получая спеченные участки размером от 12×12 до 20×20 см2.

Шестая операция включает расположение один над другим двух различных компонентов в чередующемся порядке, как показано на фигуре 3.

На седьмой операции пакет спекают. Для этого пакет помещают в печь и прикладывают вертикальную нагрузку 150 г/см2. Пакет нагревают со скоростью примерно 50°С/час примерно до 500°С в потоке воздуха. После выдержки в течение 2 часов печь вакуумируют и подают H2. После выдержки в течение 3 часов печь нагревают примерно до 1250°С со скоростью 100°С/час и оставляют на 5 часов, после чего охлаждают до температуры окружающей среды.

Восьмая операция представляет собой импрегнирование катода. Спеченный пакет закрывают с двух сторон по герметизированным кромкам электролита (см. фигуру 4) резиновой прокладкой. Пористую структуру пропитывают под вакуумом раствором нитрата Gd, Sr, Co и Fe. Пропитывание проводят четыре раза с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитового катода: (Gd0.6Sr0.4)0.99(Co0.2Fe0.8)O2-δ.

На девятой операции импрегнируют анод. Пакет, содержащий импрегнированный катод, закрывают с двух сторон по герметизированным торцам соединительного элемента (см. фигуру 4) резиновой прокладкой. Пористую структуру пропитывают под вакуумом раствором нитрата Ni, Се и Gd. Пропитывание проводят пять раз с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированной анодной части: 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления оксида никеля (NiO)).

Таким образом, получают монолитный пакет, который может быть легко интегрирован в систему ТОТЭ.

Пример 2: Изготовление монолитного пакета с наружными каналами (тонкий элемент)

Первая операция включает пленочное литье трех металлосодержащих слоев (слои 1, 2 и 3, см. фигуру 1). Суспензии для пленочного литья получают путем размола в шаровой мельнице порошковых материалов с различными органическими добавками, в частности с поверхностно-активными веществами, связующими и растворителями (см. пример 1). После контроля распределения частиц по размеру из суспензий методом пленочного литья с использованием двойного ракельного устройства получают пленки, которые затем подвергают сушке.

Слой 1: суспензия содержит Zr0.78Sc0.2Y0.02O2-δ и порошок Fe22Cr в объемном отношении 1:2. Толщина неспеченного слоя находится в пределах от 30 до 40 мкм. Пористость спеченного слоя составляет примерно 40% при размере пор от 1 до 2 мкм.

Слой 2: суспензия на основе порошка Fe22Cr с использованием древесного угля в качестве порообразователя. Толщина неспеченной пленки составляет от 30 до 40 мкм. Пористость спеченного слоя составляет примерно 40% при среднем размере пор примерно 3 мкм.

Слой 3: используют сплав того же состава, что и для слоя 2, однако в данном случае сплав обладает более широкое распределение частиц по размерам. Волокна целлюлозы и графита применяют в качестве порообразователей. Толщина неспеченного слоя составляет примерно 250 мкм. Пористость спеченного слоя составляет примерно 50% при среднем размере пор примерно 8 мкм.

Вторая операция включает соединение вышеуказанных пленок, полученных на операции 1, с образованием базового компонента, как показано на фигуре 2. Соединение производят при помощи нагретых валков за один проход.

Третья операция включает получение первого базового компонента (см. фигуру 3) путем напыления суспензии Zr0.78Sc0.2Y0.02O2-δ на поверхность (сторона слоя 1) и на кромки базового компонента, как показано на фигуре 2. Суспензию получают в соответствии с описанием для операции 1. В качестве спекающей добавки используют 0,25 мас.% Al2O3.

Четвертая операция представляет собой изготовление второго базового компонента (см. фигуру 3) путем напыления суспензии Fe22Cr на поверхность (сторона слоя 3) и на кромки базового компонента. Суспензию получают в соответствии с описанием для операции 1.

На пятой операции объединенные слои с напылением разрезают на квадратные заготовки. Операцию выполняют при помощи штанцевального ножа, получая после спекания заготовки размером от 12×12 до 20×20 см2.

Шестая операция включает расположение один над другим двух различных компонентов, полученных, как описано выше, в чередующемся порядке, как показано на фигуре 3.

На седьмой операции пакет спекают. Для этого пакет помещают в печь и прикладывают вертикальную нагрузку 250 г/см2. Пакет нагревают со скоростью примерно 50°С/час примерно до 500°С в потоке воздуха. После выдержки в течение 2 часов печь вакуумируют и подают Н2. После выдержки в течение 3 часов печь нагревают до 1150°С со скоростью 100°С/час и оставляют на 8 часов, после чего охлаждают до температуры окружающей среды.

Восьмая операция представляет собой импрегнирование катода. Спеченный пакет закрывают с двух сторон по герметизированным кромкам электролита (см. фигуру 4) резиновой прокладкой. Пористую структуру пропитывают под вакуумом раствором нитрата Gd, Sr, Co и Fe. Пропитывание проводят четыре раза с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитового катода: (Gd0.6Sr0.4)0.99(Co0.2Fe0.8)O2-δ.

На девятой операции импрегнируют анод. Пакет, содержащий импрегнированный катод, закрывают с двух сторон по герметизированным торцам соединительного элемента (см. фигуру 4) резиновой прокладкой. Пористую структуру пропитывают под вакуумом раствором нитрата Ni, Се и Gd. Пропитывание проводят пять раз с промежуточным нагреванием между операциями пропитывания для разложения нитратов. Полученный состав импрегнированной анодной части: 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления оксида никеля (NiO)).

Полученный таким образом монолитный пакет может быть легко интегрирован в систему ТОТЭ.

Пример 3: Изготовление монолитного пакета с наружными каналами (соединительная пленка)

Первую операцию выполняют, как описано в примере 1.

Вторая операция включает соединение пленок, полученных на операции 1, с образованием базового компонента, как показано на фигуре 2. Соединение производят при помощи нагретых валков за один проход.

Третья операция представляет собой получение многослойной структуры на основе базового компонента, содержащего соединительный элемент. U-образную плотную пленку Fe22Cr толщиной от 50 до 100 мкм соединяют с пленками, полученными на первой операции. Таким образом, полученный компонент содержит четыре слоя, при этом указанный компонент содержит плотную пленку FeCr, нанесенную на слой 3. Таким образом получают второй базовый компонент, как показано на фигуре 3, при этом соединительный слой в действительности толще, чем он показан на фигуре. Соединение производят при помощи нагретых валков за один проход.

Четвертая операция соответствует третьей операции примера 1.

Пятая операция включает нарезание объединенных пленок, полученных на второй операции, на квадратные заготовки примерно такого же размера, как описано для второго базового компонента, полученного на третьей операции. Нарезание производят при помощи штанцевого ножа.

Далее пакет изготавливают, как описано в примере 1, операции 6-9.

Полученный таким образом пакет можно легко интегрировать в систему ТОТЭ.

Пример 4а: Изготовление монолитного пакета с внутренними каналами и поперечными потоками топлива и окисляющего газа

Первая операция включает пленочное литье трех металлосодержащих слоев (слои 1, 2 и 3, см. фигуру 1). Суспензии для пленочного литья получают путем размола в шаровой мельнице порошковых материалов с различными органическими добавками, в частности с поверхностно-активными веществами, связующими и растворителями (см. пример 1). После контроля распределения частиц по размерам из суспензий методом пленочного литья с использованием двойного ракельного устройства получают пленки, которые затем подвергают сушке.

Слой 1: суспензия содержит Zr0.78Sc0.2Y0.02O2-δ и порошок Fe22Cr в объемном отношении 1:2. Толщина неспеченного слоя составляет примерно 70 мкм. Пористость спеченного слоя составляет 50% при размере пор примерно от 1 до 2 мкм.

Слой 2: суспензия на основе порошка Fe22Cr с использованием древесного угля в качестве порообразователя. Толщина неспеченной пленки составляет примерно 100 мкм. Пористость спеченного слоя составляет от 50 до 60% при среднем размере пор примерно 4 мкм.

Слой 3: используют сплав того же состава, что и для слоя 2, однако в данном случае сплав обладает более широким распределением частиц по размеру. Волокна целлюлозы и графита применяют в качестве порообразователей. Толщина неспеченного слоя составляет примерно 400 мкм. Пористость спеченного слоя составляет примерно 70% при среднем размере пор примерно от 10 до 15 мкм.

Вторая операция включает соединение вышеуказанных пленок, полученных на операции 1, с образованием базового компонента, как показано на фигуре 2. Соединение производят при помощи нагретых валков за один проход.

На третьей операции в базовом компоненте с двух сторон проделывают отверстия (как показано на фигуре 5) и затем нарезают базовый компонент на заготовки меньшего размера. Этот процесс можно проводить при помощи штанцевого ножа или лазерной резки. Диаметр отверстий составляет примерно от 5 до 7 мм, а размер заготовок базового компонента после спекания от 12×12 до 20×20 см2.

Четвертая операция включает изготовление первого базового компонента (см. фигуру 3) путем напыления суспензии Zr0.78Sc0.2Y0.02O2-δ на поверхность (сторона слоя 1) и на кромки (наружные кромки и кромки отверстий) базового компонента, как показано на фигуре 6. Суспензию получают в соответствии с описанием для операции 1.

Пятая операция представляет собой осаждение герметизирующего слоя на краевую зону, как показано на фигуре 7. Указанный слой толщиной примерно от 10 до 20 мкм получают путем нанесения суспензии на основе Na-Al-SiO2 стекла методом трафаретной печати. Суспензию получают в соответствии с описанием для операции 1.

Шестая операция представляет собой вырезание газораспределительных отверстий с двух противоположных сторон, как показано на фигуре 8. Вырезание осуществляют, как описано выше.

Седьмая операция - изготовление второго базового компонента (см. фигуру 3) путем напыления суспензии Fe22Cr на поверхность (сторона слоя 3) и на кромки (наружные кромки и кромки отверстий) базового компонента, как показано на фигуре 6. Суспензию получают в соответствии с описанием для операции 1.

Восьмая операция представляет собой осаждение герметизирующего слоя на краевую зону. Указанная зона отмечена на фигуре 7. Слой толщиной примерно от 10 до 20 мкм получают путем нанесения суспензии Fe22Cr методом трафаретной печати. Суспензию получают в соответствии с описанием для операции 1.

Девятая операция представляет собой вырезание газораспределительных отверстий с двух противоположных сторон, как показано на фигуре 8. Вырезание осуществляют, как описано выше.

Десятая операция включает расположение один над другим двух различных компонентов, полученных, как описано выше, в чередующемся порядке, как показано на фигуре 9.

На одиннадцатой операции пакет спекают. Для этого пакет помещают в печь и прикладывают вертикальную нагрузку 100 г/см2. Затем пакет нагревают со скоростью примерно 50°С/час примерно до 500°С в потоке воздуха. После выдержки в течение 2 часов печь вакуумируют и подают H2. После выдержки в течение 3 часов печь нагревают до 1300°С со скоростью 100°С/час и оставляют на 5 часов, после чего охлаждают до температуры окружающей среды.

Двенадцатая операция представляет собой импрегнирование катода. Входные и выходные отверстия анодной части закрывают резиновой прокладкой. Пористую структуру пропитывают в вакууме раствором нитрата Gd, Sr, Co и Fe. Пропитывание проводят четыре раза с промежуточным нагреванием для разложения нитратов. Полученный состав импрегнированного перовскитового катода: (Gd0.6Sr0.4)0.99(Co0.2Fe0.8)O2-δ.

На тринадцатой операции импрегнируют анод. Входные и выходные отверстия катодной части закрывают резиновой прокладкой. Пористую структуру пропитывают под вакуумом раствором нитрата Ni, Се и Gd. Пропитывание проводят пять раз с промежуточным нагреванием после каждой операции пропитывания для разложения нитратов. Полученный состав импрегнированной анодной части: 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом монолитный пакет может быть легко интегрирован в систему ТОТЭ.

Пример 4б: Изготовление монолитного пакета с внутренними каналами и поперечными потоками топлива и окисляющего газа

Пакет изготавливают, как описано в примере 4а, но без проведения операций пять и восемь (осаждения герметизирующего слоя), как показано на фигуре 14.

Пример 4в: Изготовление монолитного пакета с внутренними каналами и поперечными потоками топлива и окисляющего газа

Пакет изготавливают, как описано в примере 4а или 4б. Дополнительно перед спеканием пакета на его боковые стороны методом напыления наносят наружный герметизирующее покрытие.

Пример 5: Изготовление монолитного пакета с внутренними каналами и сонаправленными или встречными потоками топлива и окисляющего газа

Первую и вторую операции выполняют, как описано в примере 3.

Третья операция представляет собой вырезание газораспределительных отверстий в базовом компоненте с двух противоположных сторон (как показано на фигуре 16), а также нарезание базового компонента на более заготовки меньшего размера. Нарезание можно проводить при помощи штанцевого ножа или лазерной резки. Диаметр отверстий составляет примерно от 5 до 7 мм, размер заготовок базового компонента после спекания от 12×12 до 20×20 см2.

Четвертая операция включает получение первого базового компонента (см. фигуру 3) путем нанесения методом трафаретной печати суспензии Zr0.78Sc0.2Y0.02O2-δ на поверхность (сторона слоя 1) и на кромки (наружные кромки и кромки отверстий) базового компонента, как показано на фигуре 17. Суспензию получают в соответствии с описанием для операции 1.

Пятая операция представляет собой осаждение герметизирующего слоя 6 на краевую зону и зону между отверстиями, полученными на третьей операции. Слой толщиной примерно от 10 до 20 мкм получают путем нанесения суспензии на основе Na-Al-SiO2 стекла методом трафаретной печати, как показано на фигуре 18. Суспензию получают в соответствии с описанием для операции 1.

Шестая операция представляет собой вырезание газораспределительных отверстий между отверстиями, полученными на третьей операции. Вырезание производят, как описано выше.

Седьмая операция - изготовление второго базового компонента (см. фигуру 3) путем нанесения методом трафаретной печати суспензии Fe22Cr на поверхность (сторона слоя 3) и на кромки (наружные кромки и кромки отверстий) базового компонента. Суспензию получают в соответствии с описанием для операции 1.

Восьмая операция представляет собой осаждение герметизирующего слоя на краевую зону компонента, полученного на седьмой операции. Указанный слой толщиной от 10 до 20 мкм получают путем нанесения суспензии Fe22Cr методом трафаретной печати. Суспензию получают в соответствии с описанием для операции 1.

Девятая операция представляет собой вырезание газораспределительных отверстий между отверстиями, полученными на третьей операции (см. фигуру 19). Вырезание производят, как описано выше.

Десятая операция включает расположение один над другим двух различных компонентов в чередующемся порядке, как показано на фигуре 20.

На одиннадцатой операции пакет спекают. Для этого пакет помещают в печь и прикладывают вертикальную нагрузку от 50 до 250 г/см2. Затем пакет нагревают со скоростью примерно 50°С/час примерно до 500°С в потоке воздуха. После выдержки в течение 2 часов печь охлаждают до комнатной температуры и помещают в печь перед пакетом губчатый металлический титан. Затем печь вакуумируют и подают Н2. Печь нагревают до 1300°С со скоростью 100°С/час и оставляют на 3 часа, после чего охлаждают до комнатной температуры.

Двенадцатая операция представляет собой импрегнирование катода. Входные и выходные отверстия анодной части закрывают резиновой прокладкой. Пористую структуру пропитывают под вакуумом коллоидной суспензией, содержащей 60 об.% (Gd0.6Sr0.4)0.99(Co0.2Fe0.8)O2-δ и 40 об.% (Ce0.9Gd0.1)O2-δ. Пропитывание проводят четыре раза с промежуточным нагреванием.

На тринадцатой операции импрегнируют анод. Входные и выходные отверстия катодной части закрывают резиновой прокладкой. Пористую структуру пропитывают под вакуумом раствором нитрата Ni, Се и Gd. Пропитывание проводят пять раз с промежуточным нагреванием после каждой операции пропитывания для разложения импрегнированных нитратов. Полученный состав импрегнированной анодной части: 45 об.% Ni и 55 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом монолитный пакет может быть легко интегрирован в систему ТОТЭ.

Пример 6: Изготовление монолитного пакета с наружными каналами и частичным импрегнированием электрода

Первая операция включает пленочное литье четырех металлосодержащих слоев (слои 1, 2 3 и 4). Суспензии для пленочного литья получают путем размола в шаровой мельнице порошков с различными органическими добавками, в частности с поверхностно-активными веществами, связующими и растворителями. После контроля распределения частиц по размеру из суспензий методом пленочного литья с использованием двойного ракельного устройства получают пленки, которые затем подвергают сушке.

Слой 1: суспензия содержит 55 мас.% NiO и 45 мас.% Zr0.78Sc0.2Y0.02O2-δ. Гранулированный полиметилметакрилат (РММА) используют в качестве порообразователя. Толщина неспеченного слоя составляет примерно 50 мкм. Пористость спеченного слоя составляет примерно 50% при размере пор примерно 1-2 мкм.

Слой 2: суспензия содержит Zr0.78Sc0.2Y0.02O2-δ и порошок Fe22Cr в объемном отношении 1:2. Древесный уголь используют в качестве порообразователя. Толщина неспеченного слоя составляет примерно от 50 до 70 мкм. Пористость спеченного слоя составляет примерно 50% при среднем размере пор примерно 4 мкм.

Слой 3: суспензия на основе порошка Fe22Cr с использованием древесного угля в качестве порообразователя. Толщина неспеченной пленки составляет от 50 до 70 мкм. Пористость спеченного слоя составляет примерно 55% при среднем размере пор примерно 4 мкм.

Слой 4: используют сплав того же состава, что и для слоя 3, однако в этом случае сплав обладает более широким распределением частиц по размеру. Волокна целлюлозы и графита применяют в качестве порообразователей. Толщина неспеченного слоя составляет примерно 300 мкм. Пористость спеченного слоя составляет примерно 60% при среднем размере пор примерно 10 мкм.

Вторая операция представляет собой изготовление первого базового компонента путем соединения пленок, полученных на операции 1. Соединение пленок производят в следующем порядке: 1, 2, 3 и 4 слой, и выполняют при помощи нагретых валков.

Третья операция включает осаждение электролита на базовый компонент, полученный на второй операции, путем напыления суспензии Zr0.78Sc0.2Y0.02O2-δ на поверхность (сторона слоя 1) и на кромки базового компонента, как показано на фигуре 2. Суспензию получают в соответствии с описанием для операции 1.

На четвертой операции объединенные пленки с напылением разрезают на квадратные заготовки. Операцию выполняют при помощи штанцевального ножа, получая после спекания заготовки размером от 12×12 до 20×20 см2.

Пятая операция представляет собой спекание первого базового компонента, полученного на операциях 2-4. Спекание проводят, как описано для седьмой операции примера 1.

Шестая операция представляет собой нанесение барьерного слоя оксида церия на спеченный электролит первого базового компонента. Указанный слой осаждают путем центрифугирования растворов нитратов Се и Gd. Полученный состав представляет собой (Ce0.9Gd0.1)O2-δ.

Седьмая операция представляет собой изготовление второго базового компонента путем соединения пленок 2-4, полученных на операции 1. Соединение пленок выполняют в следующем порядке: слои 2, 3 и 4, при помощи нагретых валков.

Восьмая операция представляет собой осаждение соединительного слоя на базовый компонент, полученный на шестой операции, путем напыления суспензии Fe22Cr на поверхность (сторона слоя 4) и на кромки базового компонента, как показано на фигуре 2. Суспензию получают в соответствии с описанием для операции 1.

Девятая операция представляет собой разрезание объединенных слоев с напылением на квадратные заготовки. Операцию выполняют при помощи штанцевального ножа, получая после спекания заготовки размером от 12×12 до 20×20 см2.

Десятая операция представляет собой спекание второго базового компонента, полученного на операциях 6-8. Спекание проводят, как описано для седьмой операции примера 1.

Одиннадцатая операция представляет собой осаждение суспензии на основе Са-Al-SiO2 на наружный участок шириной 5 мм с каждой из сторон соединительного слоя с нанесенным на него герметизирующим слоем в составе второго базового компонента.

Двенадцатая операция представляет собой осаждение катодного слоя стороны слоя 2 второго базового компонента. Катодный слой, который содержит смесь

(La0.6Sr0.4)0.99(Co0.2Fe0.8)O2-δ и (Ce0.9Gd0.1)O2-δ в объемном отношении 1:1, наносят методом трафаретной печати. Трафаретную печать выполняют, как описано выше.

Тринадцатая операция представляет собой расположение один над другим двух различных базовых компонентов в чередующемся порядке.

Четырнадцатая операция представляет собой герметизацию и соединение пакета путем тепловой обработки на воздухе при температуре 850°С в течение 2 часов. Перед проведением тепловой обработкой к пакету прикладывают вертикальную нагрузку величиной 50 г/см2.

Пятнадцатая операция представляет собой импрегнирование оксидом никеля NiO анодной части путем пропитки анодной части под вакуумом раствором нитрата никеля.

Полученный монолитный пакет можно легко интегрировать в систему ТОТЭ.

Пример 7: Изготовление монолитного пакета с наружными каналами и частичным импрегнированием электрода

Пример 7 в целом соответствует примеру 6, за исключением того, что слой 1 на операции 1 получают из смеси анодного материала, не содержащего никель, и Fe22Cr.

Полученный монолитный пакет можно легко интегрировать в систему ТОТЭ.

Пример 8: Изготовление пакета трубчатых элементов

Первая операция представляет собой пленочное литье слоя электролита и двух металлосодержащих слоев. Суспензии для пленочного литья получают путем размола в шаровой мельнице порошков с различными органическими добавками, в частности с поверхностно-активными веществами, связующими и растворителями. После контроля распределения частиц по размеру из суспензий методом пленочного литья с использованием двойного ракельного устройства получают пленки, которые затем подвергают сушке. Состав суспензии корректируют таким образом, чтобы обеспечить заданную пористость и усадку при спекании.

Слой 11: суспензия содержит Zr0.78Sc0.2Y0.02O2-δ. Толщина неспеченного слоя составляет от 20 до 25 мкм. Слой спекают до плотности свыше 96% от теоретической плотности.

Слой 12: суспензия содержит Zr0.78Sc0.2Y0.02O2-δ и порошок Fe22Cr в объемном отношении 1:2. Толщина неспеченного слоя находится в пределах от 50 до 70 мкм. Пористость спеченного слоя составляет 50%, а размер пор составляет примерно от 1 до 2 мкм.

Слой 13: используют сплав того же состава, что и для слоя 12, однако в этом случае сплав обладает более широким распределением по размеру частиц. Волокна целлюлозы и графита применяют в качестве порообразователей. Толщина неспеченного слоя составляет примерно 400 мкм. Пористость спеченного слоя составляет примерно 60% при среднем размере пор примерно 10 мкм.

Вторая операция представляет собой изготовление первого базового компонента путем соединения пленок, полученных на операции 1. Соединение пленок производят в следующем порядке: 11, 12 и 13 слой, и выполняют при помощи нагретых валков.

Третья операция представляет собой вырезание из базового компонента листовой заготовки размером примерно 77×300 мм2.

Четвертая операция представляет собой оборачивание базового компонента вокруг трубки из оксида циркония, стабилизированного оксидом иттрия, имеющей наружный диаметр примерно 25 мм (см. фигуру 22).

Пятая операция представляет собой заполнение зазора между концами листа пастой, содержащей порошок Fe22Cr (см. фигуру 23).

Шестая операция представляет собой помещение свернутой трубки в опорную трубку большего диаметра, изготовленную из оксида циркония, стабилизированного оксидом иттрия (см. фигуру 24).

Седьмая операция представляет собой спекание в восстановительной среде, как описано в седьмой операции примера 1.

Восьмая операция представляет собой приваривание соединительного стержня к трубке, как показано на фигуре 25.

Девятая операция представляет собой импрегнирование анода в пористый слой внутренней части трубки. Импрегнирование выполняют путем пропитывания под вакуумом нитратами Ni, Се и Gd, как описано в предыдущих примерах.

Десятая операция представляет собой осаждение катода путем погружения трубки в суспензию, содержащую (La0.6Sr0.4)0.99(Co0.2Fe0.8)O2-δ и (Ce0.9Gd0.1)O2-δ в объемном отношении 1:1, как показано на фигуре 26.

Одиннадцатая операция представляет собой соединение отдельных трубок в пакет, как показано на фигуре 27.

Полученный монолитный пакет можно легко интегрировать в систему ТОТЭ.

Пример 9: Изготовление пакета трубчатых элементов

Первая операция соответствует первой операции примера 7.

Вторая операция представляет собой изготовление базового компонента путем соединения пленок, полученных на операции 1. Соединение пленок производят в порядке слоев 14, 11, 12 и 13 при помощи нагретых валков (слой 14 может быть аналогичен слою 12). Слой 14 короче 3 других слоев, поэтому расстояние между концами компонента после оборачивания составляет более примерно 3 мм, как показано на фигуре 21.

Третья операция представляет собой вырезание из базового компонента листовой заготовки размером примерно 77×300 мм2.

Операции с четвертой по восьмую соответствуют операциям с четвертой по восьмую в примере 8.

Девятая операция представляет собой импрегнирование анода в пористый слой внутренней части трубки. Импрегнирование выполняют путем пропитывания указанного пористого слоя под вакуумом нитратами Ni, Се и Gd, как описано в предыдущих примерах.

Десятая операция представляет собой импрегнирование пористого слоя с внешней стороны трубки. Трубку закрывают с обоих концов и пропитывают коллоидной суспензией, содержащей примерно 60 об.% (Gd0.6Sr0.4)0.99(Co0.2Fe0.8)O2-δ и 40 об.% (Ce0.9Gd0.1)O2-δ путем погружения трубки в указанную суспензию.

Одиннадцатая операция представляет собой соединение отдельных трубок в пакет, как показано на фигуре 27.

Полученный монолитный пакет можно легко интегрировать в систему ТОТЭ.

Для специалистов в данной области техники очевидно, что возможны различные изменения, касающиеся деталей изобретения, в том виде, как оно изложено выше. При этом подразумевается, что такие изменения находятся в рамках прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| ГРАДИЕНТНЫЕ СТРУКТУРЫ С ИЗМЕНЕНИЕМ СВОЙСТВ В ГОРИЗОНТАЛЬНОМ НАПРАВЛЕНИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2008 |

|

RU2380790C1 |

| СПОСОБ КОНТРОЛЯ УСАДКИ И ПОРИСТОСТИ ПРИ СПЕКАНИИ МНОГОСЛОЙНЫХ СТРУКТУР | 2006 |

|

RU2370343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2021 |

|

RU2781046C1 |

| СТОЙКИЙ К ОКИСЛЕНИЮ-ВОССТАНОВЛЕНИЮ АНОД | 2006 |

|

RU2354013C1 |

Изобретение относится к области твердооксидных топливных элементов. Техническим результатом изобретения является улучшение механической стабильности и повышение электрических характеристик топливных элементов и экономичности изготовления. Согласно изобретению монолитный пакет обратимых твердооксидных топливных элементов содержит: 1) первый компонент, содержащий по меньшей мере один пористый металлосодержащий слой с нанесенным на указанный слой комбинированным электролитным и герметизирующим слоем; при этом указанный по меньшей мере один пористый металлосодержащий слой содержит электрод; 2) второй компонент, содержащий по меньшей мере один пористый металлосодержащий слой (1) с нанесенным на указанный слой комбинированным соединительным и герметизирующим слоем; при этом указанный по меньшей мере один пористый металлосодержащий слой содержит электрод. В изобретении предложен также способ изготовления пакета обратимых твердооксидных топливных элементов. 7 н. и 21 з.п. ф-лы, 27 ил.

1. Истинно монолитный пакет обратимых твердооксидных топливных элементов, содержащий:

1) первый компонент, содержащий по меньшей мере один пористый металлосодержащий слой (1) с нанесенным на указанный слой комбинированным электролитным и герметизирующим слоем (4); при этом указанный по меньшей мере один пористый металлосодержащий слой содержит электрод;

2) второй компонент, содержащий по меньшей мере один пористый металлосодержащий слой (1) с нанесенным на указанный слой соединительным и герметизирующим слоем (5); при этом указанный по меньшей мере один пористый металлосодержащий слой содержит электрод.

2. Пакет твердооксидных топливных элементов по п.1, отличающийся тем, что указанный первый и/или второй компонент содержит по меньшей мере два пористых металлосодержащих слоя (1), (2).

3. Пакет твердооксидных топливных элементов по п.1 или 2, отличающийся тем, что указанный первый и/или второй компонент имеет ступенчато изменяющуюся пористую структуру.

4. Способ изготовления истинно монолитного пакета обратимых твердооксидных топливных элементов, включающий следующие операции:

обеспечение первого компонента, содержащего по меньшей мере один пористый металлосодержащий слой (1);

нанесение слоя электролита (4) на указанный по меньшей мере один пористый металлосодержащий слой (1) первого компонента;

обеспечение второго компонента, содержащего по меньшей мере один пористый металлосодержащий слой (1);

нанесение соединительного слоя (5) на указанный по меньшей мере один пористый металлосодержащий слой (1) второго компонента;

размещение один над другим по меньшей мере двух компонентов из указанного первого компонента и указанного второго компонента в чередующемся порядке таким образом, чтобы слой электролита (4) в составе первого компонента контактировал с поверхностью второго компонента, противоположной к поверхности второго компонента, на которую нанесен соединительный слой (5);

спекание пакета; и

формирование анодов и катодов из пористых металлосодержащих слоев первого и второго компонентов путем импрегнирования указанных слоев электродным материалом.

5. Способ по п.4, отличающийся тем, что операцию спекания проводят при температуре от примерно 900°С до примерно 1500°С.

6. Способ по п.4, отличающийся тем, что материал для получения анода путем импрегнирования выбирают из группы, включающей Ni, сплав Ni-Fe, легированный оксид церия, легированный оксид циркония, MasTi1-хМbхО3-δ, где Ма=Ва, Sr, Ca; Mb=V, Nb, Та, Мо, W, Th, U; 0≤s≤0,5; LnCr1-xMxO3-δ, где M=Ti, V, Mn, Nb, Мо, W, Th, U, а также их смеси.

7. Способ по любому из пп.4-6, отличающийся тем, что материал для получения катода путем импрегнирования выбирают из группы, включающей LSM (La1-xSrx)MnO3-δ, (Ln1-xSrx)MnO3-δ, (Ln1-xSrx)Fe1-yCOyO3-δ, (Y1-xCax)Fe1-yCOyO3-δ, (Gd1-xSrx)Fe1-yCOyO3-δ, (Y, Ca)Fe1-yCOyO3-δ, легированный оксид церия, легированный оксид циркония, а также их смеси.

8. Способ по любому из пп.4-6, отличающийся тем, что наносят барьерный слой (9) на указанный по меньшей мере один пористый металлосодержащий слой (1) первого компонента до нанесения на него слоя электролита (4), и/или на указанный по меньшей мере один пористый металлосодержащий слой (1) второго компонента, противоположный соединительному слою (5).

9. Способ по любому из пп.4-6, отличающийся тем, что материал по меньшей мере одного пористого металлосодержащего слоя в составе первого и второго компонентов выбирают из группы, включающей Fe1-x-yCrxMay, где Ма представляет собой Ni, Ti, Се, Mn, Mo, W, Co, La, Y или Al, и/или Ni+TiO2; Ni+Cr2O3, а также легированный оксид церия и легированный оксид циркония.

10. Способ по любому из пп.4-6, отличающийся тем, что первый компонент содержит по меньшей мере два пористых металлосодержащих слоя (1), (2), имеющих разную пористость, при этом слой электролита (4) наносят на тот из указанных по меньшей мере двух слоев, который обладает наименьшей пористостью.

11. Способ по любому из пп.4-6, отличающийся тем, что второй компонент содержит по меньшей мере два пористых металлосодержащих слоя (1), (2), имеющих разную пористость, при этом соединительный слой (5) наносят на тот из указанных по меньшей мере двух слоев, который обладает наибольшей пористостью.

12. Способ по п.11, отличающийся тем, что в первом компоненте и во втором компоненте выполняют отверстия с двух противоположных сторон до нанесения слоя электролита или соединительного слоя, формируя, таким образом, в указанных компонентах газораспределительные отверстия.

13. Способ по п.12, отличающийся тем, что герметизирующий слой (6) осаждают на первый и второй компоненты после формирования на указанных компонентах слоя электролита (4) или соединительного слоя (5).

14. Способ по п.13, отличающийся тем, что в двух оставшихся сторонах первых компонентов и вторых компонентов выполняют отверстия после нанесения герметизирующего слоя (6), формируя, таким образом, в указанных компонентах газораспределительные отверстия.

15. Способ по п.13, отличающийся тем, что между выполненными с двух противоположных сторон газораспределительными отверстиями пробивают дополнительные отверстия.