Изобретение относится к области обработки металлов давлением и может использоваться при изготовлении стволов с гладкими и нарезными направляющими частями.

Известен способ изготовления ствола (см. патент RU №2429102 C2, 20.09.2011 г., B21K 21/06). Он заключается в том, что из исходной и термообработанной заготовки получают предварительной механической обработкой заготовку-трубу, имеющую на одном конце под подпорный центр заходную часть в виде наружных фаски и вспомогательной поверхности, переходящей в деформируемую часть в виде заходного конуса и цилиндра, являющегося на другом конце поводковой частью, имеющей с торца в отверстии заготовки-трубы технологическую фаску под поводковый центр: обжатие этой заготовки-трубы на радиально-обжимной машине неполучение при этом поковки ствола, подвергаемой окончательной механической обработке с образованием готового ствола.

Недостаток аналога: удаляемая технологическая прибыль - заходная часть - значительная по массе и у стволов калибра 12,7 и 14,5 мм составляет до 0,4-0,6 кг; коэффициент использования металла исходной заготовки низок и не превышает 50-60%, что отрицательно сказывается на производственно-экономических показателях ствольного производства (значительны энергозатраты на изготовление, большой износ режущего инструмента - резцов и времени на образование заготовки-трубы).

Известен другой способ изготовления ствола (см. патент RU №2069594 C1, 27.11.1996, МПК6 B21D 41/00). Он заключается в изготовлении и термообработке исходной заготовки, предварительной механической обработке ее с получением заготовки-трубы, имеющей с одного конца под подпорный центр заходную часть в виде наружной технологической фаски, основание которой переходит во вспомогательную поверхность, а та - в деформируемую часть коническо-цилиндрической формы, заканчивающейся на другом конце поводковой частью в виде большого и малого цилиндров; первым обжатием заготовки-трубы на радиально-обжимной машине получают промежуточную поковку, которую подвергают термической и затем механической обработке внутренней и наружных поверхностей для удаления окисных пленок под второе радиальное обжатие, которым получают окончательную поковку ствола, подвергаемую дальнейшей механической обработке с образованием готового ствола.

Его недостатки: отсутствие унификации элементов конструкции заготовки-трубы вследствие разных технологических фасок ее концов (наружной и внутренней) и разного инструмента, используемого для их образования; уменьшенная прочность заходной части из-за наличия наружной технологической фаски под радиальное обжатие и внутренней под механическую обработку заготовки-трубы в центрах токарного оборудования; нетехнологичность заготовки-трубы из-за образования этих фасок; ограниченная площадь контакта наружной технологической фаски с рабочей поверхностью подпорного центра и его повышенный износ при работе; сложность восстановления этой поверхности его.

Задачей изобретения является улучшение производственно-экономических показателей, а именно уменьшение количества используемого инструмента и объема механической обработки заготовки-трубы; унификация элементов ее конструкции; повышение прочности и надежности крепления ее при радиальном обжатии, а также стойкости подпорных центров радиально-обжимной машины и их технологичности.

Технический результат достигается способом изготовления ствола, включающим образование и термообработку исходной заготовки, ее предварительную механическую обработку с получением заготовки-трубы, имеющей на одном конце под подпорный центр радиально-обжимной машины заходную часть в виде наружной технологической фаски, переходящей в ее основании во вспомогательную поверхность, а та - в деформируемую бойками этой машины часть в виде заходного конуса, переходящего в цилиндр, являющийся на другом конце поводковой частью, имеющей с торца в отверстии заготовки-трубы технологическую фаску под поводковый центр. Далее изготовление из нее первым радиальным обжатием промежуточной поковки ствола, ее последующие промежуточные термическую и механическую обработку перед вторым радиальным обжатием для образования им готовой поковки ствола и затем ее окончательную механическую обработку. Новым в предлагаемом способе является то, что под первое радиальное обжатие образуют заготовку-трубу с заходной частью в виде наружной технологической фаски с образующей, расположенной под углом α<90° к продольной плоскости и переходящей в ее основание во вспомогательную поверхность с диаметром по периферии D0 и с образующей, наклоненной к продольной плоскости под углом, равным углу наклона образующей наружной фаски, а промежуточную поковку под второе радиальное обжатие изготовляют с образующей вспомогательной поверхности наклоненной к продольной плоскости под углом, равным 0°, и диаметром по периферии

Использованием под первое и второе радиальные обжатия соответственно заготовки трубы и промежуточной поковки с одной и той же заходной частью: наружной технологической фаски со своими параметрами (у первой они больше, чем у поковки под второе радиальное обжатие) оптимизируются прочностные характеристики не только этой части, но и у каждого из подпорных центров, используемых при этих обжатиях, и уменьшается износ их рабочих поверхностей, взаимодействующих с этими фасками при первом радиальном обжатии из-за их больших величин, чем повышается стойкость этих центров.

Наклоном вспомогательной поверхности заходной части заготовки-трубы или промежуточной поковки под углом α=30°, 45° или 60° относительно ее продольной плоскости упрощается конструкция этой части при условии, что он равен углу наклона образующей наружной технологической фаски.

В данном случае вспомогательная поверхность - продолжение этой фаски до начала деформируемой части заготовки-трубы или промежуточной поковки или может быть началом деформируемой части заготовки-трубы.

При этом повышается прочность этой части и обеспечивается максимальная площадь контакта рабочей поверхности подпорного центра с этой фаской и вспомогательной поверхностью, чем увеличивается его стойкость.

Когда у вспомогательной поверхности α=0°, она - цилиндрическая и поперечные сечения поковки в зоне ее расположения минимальной прочности, что используется при окончательном обжатии промежуточной поковки, обеспечивающим требуемые параметры окончательной поковки ствола.

Выполнением у заготовки-трубы цилиндрической деформируемой части уменьшаются масса исходной заготовки, количество снятого с нее металла и объем механической обработки ствола в целом.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом не следуют из уровня техники. Это позволяет считать, что заявляемое решение является новым, имеет существенные отличия, промышленно применимо и соответствует критерию изобретения.

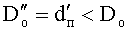

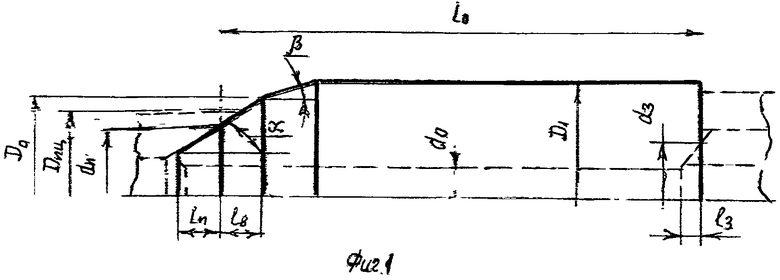

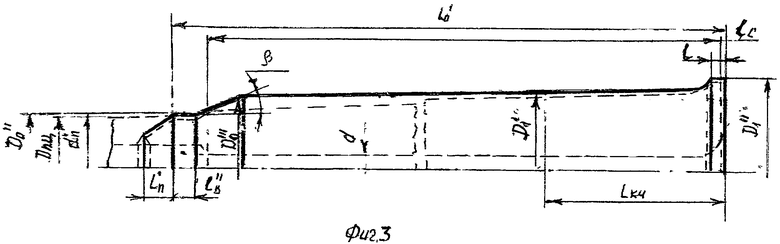

Сущность изобретения поясняется чертежом, где на фиг. 1-3 показаны заготовка-труба под первое радиальное обжатие, промежуточная и окончательная поковки с геометрическими параметрами, где Dпц - наружный диаметр подпорного центра радиально-обжимной машины (РОМ).

Данный способ изготовления ствола реализуется так: на металлургическом предприятии изготавливают и термообрабатывают исходную заготовку (круглые прокат или поковку), а на заводе-изготовителе оружия, например, прокат разрезают на заготовки требуемой длины, которые затем обрабатывают.

На фрезерно-центровальном станке подрезают торцы заготовки, и затем на их периферии образуют фаски, одна из которых наружная технологическая фаска с параметрами dп<2do, lп и α<90° ее будущей заходной части, переходящая во вспомогательную поверхность длиной lв и α<90°, заканчивающаяся на боковой поверхности заготовки.

Затем эту заготовку сверлят, базируя на фасках, и развертывают сквозное отверстие do; с одного конца его образуют технологическую фаску в 45° под упорный центр токарного станка, а с противоположной стороны фаску с dз и lз под такой же центр и поводковый центр РОМы, используемый при обжатии заготовки-трубы и промежуточной поковки.

Дальнейшая токарная обработка заготовки-трубы заключается в формировании деформируемых заходного конуса с углом наклона β его образующей относительно продольной плоскости этой заготовки и ее цилиндра диаметром D1.

На фиг. 2 представлена полученная обжатием заготовка-труба с параметрами

Затем эту заготовку подвергают термической и механической обработкам, в том числе и удалению окисных пленок от первой перед вторым радиальным обжатием; от торца заходной части выполняют вспомогательную поверхность цилиндр

Вторым радиальным обжатием промежуточной поковки получают окончательную поковку ствола (см. фиг. 3), у которой подрезают торец поводковой части не более 0,5 мм для удаления отпечатков зубьев поводкового центра (такую же подрезку торца осуществляют и у промежуточной поковки), затем отрезают технологическую прибыль с заходной части, состоящую из ее наружной вспомогательной поверхности и переходной зоны с участками отверстий do и

Примеры изготовления ствола калибра 14,5 мм пулемета КПВТ.

Исходную заготовку - круглый прокат диаметром 56 мм разрезают на заготовки длиной не менее 750 мм. Затем торцы заготовки фрезеруют в размер lo=742 мм, выполняют на их периферии фаски, в том числе и наружную технологическую с диаметром основания dп=33 мм и lп=6 мм с углом наклона α=45°, переходящую в образуемую вспомогательную поверхность с улом α=45°, имеющую на периферии диаметр Do=56 мм и длину lв=11,5 мм.

После этого, с торца, где начинается эта фаска, заготовку сверлят на проход и затем развертывают полученное отверстие в диаметр do=17 мм, с концов которого потом выполняют под токарную обработку внутренние технологические фаски 2×45° со стороны технологической фаски и dз=28 мм и lз=5,5 мм с противоположной стороны, причем последняя будет использоваться дважды под поводковый центр РОМы (см. Патент RU №2429102) и упорный центр токарного станка.

Затем эту заготовку внутренними фасками базируют в центрах токарного станка и получают размеры: от Do=44 мм имеющейся вспомогательной поверхности образуют заходный конус с углом наклона β=15°, переходящий своим основанием в проточенный цилиндр диаметром Dl=53 мм. В итоге сформировали заготовку-трубу под радиальное обжатие.

Первым радиальным обжатием изменяют форму и размеры: do до

Затем осуществляют промежуточный отпуск образованной поковки для снятия напряжений и разупрочнения ее металла и следует механическая обработка ее: чистка внутренней и наружной поверхностей от окисных пленок и токарная обработка в центрах на имеющихся внутренних фасках под второе радиальное обжатие (см. фиг. 3) с изменением lп до

Вторым радиальным обжатием получают окончательную поковку с отверстием d=14,82 мм под хромирование, в заходной части наружный диаметр 32 мм, в казенной части свой диаметр, изменяющийся в пределах 45,5 до 48,4 мм на длине 210 мм, и общую длину поковки ~1385 мм; после этого подрезают торец поводковой части для удаления вновь образовавшихся отпечатков глубиной не более 0,5 мм зубьев поводкового центра и затем удаляют технологическую прибыль с противоположной части в виде заходной части длиной lп, вспомогательной поверхности Io и прилегающей к ней зоны, в которой не сформировалась годная направляющая часть, получая длину ствола lс=1350 мм. Далее осуществляют окончательную обработку ствола с надеванием на казенную часть муфты и затем образованием патронника, получая готовый под хромирование канал ствола.

Предлагаемой заготовкой-трубой с деформируемой цилиндрической частью уменьшается количество снимаемого с исходной заготовки металла и объем механической обработки ее с повышением коэффициента использования ее металла до 90%, в том числе и из-за отсутствия малого цилиндра массой до 0,5 кг в поводковой части заготовки-трубы, имеющегося у образуемых поковок-прототипов.

Под первое радиальное обжатие применяется подпорный центр с максимальным диаметром рабочей поверхности Dпц<Do=39 мм вследствие равенства углов технологической фаски и вспомогательной поверхности. Поэтому обеспечиваются максимальная площадь контакта сопрягаемых поверхностей его и заходной части заготовки трубы с повышением прочности этих элементов при первом обжатии этой заготовки и уменьшением действующих между этими поверхностями давлений, чем увеличивается стойкость этого центра.

Таким образом, предлагаемым способом изготовления ствола унифицируется конструкция заготовки-трубы, упрощается ее изготовление, уменьшаются ее масса и количество используемого инструмента и оснастки на образование ствола, а также его трудоемкость, повышается прочность заходной части этой заготовки под подпорный центр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2429102C2 |

| Способ изготовления ствола | 2017 |

|

RU2676936C2 |

| СПОСОБ ОПТИМИЗАЦИИ КОНСТРУКЦИИ ПОВОДКОВОЙ ЧАСТИ ЗАГОТОВКИ-ТРУБЫ ПОД РАДИАЛЬНОЕ ОБЖАТИЕ | 2013 |

|

RU2534471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2017 |

|

RU2652924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2532797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2493932C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2586726C2 |

| ПОВОДКОВЫЙ ЦЕНТР РАДИАЛЬНО-ОБЖИМНОЙ МАШИНЫ | 2012 |

|

RU2514246C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2526659C1 |

Изобретение относится к области обработки металлов и может использоваться для изготовления стволов с нарезными и гладкими направляющими частями. Из исходной заготовки получают заготовку-трубу с заходной частью в виде наружной технологической фаски. Образующая фаски расположена под углом α<90° к продольной плоскости. Фаска переходит в ее основании во вспомогательную поверхность, выполненную с диаметром по периферии D0. Образующая вспомогательной поверхности наклонена к продольной плоскости под углом, равным углу наклона образующей технологической фаски. Заготовку-трубу подвергают первому радиальному обжатию с получением промежуточной поковки ствола. После промежуточной термической и механической обработки производят второе радиальное обжатие. Промежуточную поковку под второе радиальное обжатие изготавливают с образующей вспомогательной поверхности, которая наклонена к продольной плоскости под углом, равным 0°, и имеет диаметр по периферии D0′′ < D0. В результате обеспечивается уменьшение объема механической обработки заготовки-трубы и повышение надежности ее крепления в радиально-обжимной машине. 3 ил., 1 пр.

Способ изготовления ствола, включающий образование и термообработку исходной заготовки, ее предварительную механическую обработку с получением заготовки-трубы, изготовление из заготовки-трубы радиальным обжатием на радиально-обжимной машине готовой поковки ствола и ее окончательную механическую обработку, при этом получают заготовку-трубу, имеющую на одном конце заходную часть под подпорный центр радиально-обжимной машины, выполненную в виде наружной технологической фаски, переходящей в ее основании во вспомогательную поверхность и в деформируемую бойками указанной радиально-обжимной машины часть в виде заходного конуса и цилиндра, который является расположенной на другом конце заготовки-трубы поводковой частью, имеющей на торце в отверстии заготовки-трубы технологическую вставку под поводковый центр радиально-обжимной машины, отличающийся тем, что при изготовлении готовой поковки ствола осуществляют первое радиальное обжатие заготовки-трубы с получением промежуточной поковки ствола, ее последующую промежуточную термическую и механическую обработку и второе радиальное обжатие, при этом под первое радиальное обжатие получают заготовку-трубу с заходной частью в виде наружной технологической фаски с образующей, расположенной под углом α<90° к продольной плоскости, переходящей в ее основании во вспомогательную поверхность, выполненную с диаметром по периферии D0 и с образующей, которая наклонена к продольной плоскости под углом, равным углу наклона образующей наружной технологической фаски, а промежуточную поковку под второе радиальное обжатие изготавливают с образующей вспомогательной поверхности, которая наклонена к продольной плоскости под углом, равным 0°, и имеет диаметр по периферии D0′′ < D0.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2429102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТУПЕНЧАТОГО СТВОЛА | 1993 |

|

RU2069594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 1999 |

|

RU2156670C1 |

| DE 3203231 A1, 09.09.1982 | |||

Даты

2015-01-20—Публикация

2013-03-11—Подача