Изобретение относится к обработке металлов давлением и может использоваться для изготовления стволов со ступенчатой наружной поверхностью.

Известен способ изготовления ствола, включающий изготовление исходной заготовки, термообработку исходной заготовки на заданный уровень прочности, изготовление резанием трубной заготовки с заходной, деформируемой и поводковой частями, при этом заходную часть трубной заготовки рекомендуется изготавливать с минимальным диаметром заходной части равным диаметру поковки ствола (см. черт. 5, лист 19) или с минимальным диаметром заходной части меньше диаметра поковки (см. черт. 6, лист 19), установку заготовки в радиально обжимную машину (РОМ) между подпорным центром и поводковым центром, смонтированным на зажимной головке, зажим заготовки в осевом направлении, радиальное обжатие трубной заготовки бойками с получением поковки ствола с напусками и припусками на окончательную обработку и окончательную обработку резанием (см. ОСТ В3-6011 - 85). При этом профиль заходной части бойка в продольном сечении выполнен в виде участков длиной l1, l2, l3, l4 с углами наклона α1, α2, α3, α4 (см. черт. 2, лист 7). На практике, для уменьшения длины контакта бойков с трубной заготовкой и уменьшения длины непрокованной поводковой части поковки ствола, принимают α1=(8-10)°, α2=(4-6)°, α3=(2-4)°.

Наиболее близким к предлагаемому техническому решению является способ изготовления ствола (см. патент RU №2156670, B21D 51/16, 27.09.20007.), принятый за прототип. Способ включает изготовление исходной заготовки, термообработку исходной заготовки на заданный уровень прочности, изготовление резанием трубной заготовки с заходной, деформируемой и поводковой частями, установку заготовки в радиально обжимную машину (РОМ) между подпорным центром и поводковым центром, смонтированным на зажимной головке, зажим заготовки в осевом направлении, радиальное обжатие трубной заготовки бойками с получением поковки ствола с напусками и припусками на окончательную обработку и окончательную обработку резанием.

Недостатки, общие для аналога и прототипа, заключаются в следующем: деформация трубной заготовки в ее заходной части начинается с максимального диаметра заходной части участком бойков с максимальным углом наклона, при этом в начале обжатия возникает значительное выталкивающее усилие. Попытка снизить усилие выталкивания за счет уменьшения подачи не всегда приводит к ожидаемому результату, из-за того, что после нескольких обжатий шероховатость поверхности трубной заготовки в зоне контакта уменьшается, при этом коэффициент трения снижается в несколько раз по сравнению с исходной величиной и при больших величинах обжатия усилие выталкивания может превысить силу трения, т.е. не обеспечивается условие захвата заготовки заходным конусом бойков, при котором металл в процессе деформации течет в сторону сужения конуса бойков. Увеличение усилия принудительной подачи со стороны зажимной головки приводит к искривлению поковки. Предлагаемая форма заходной части приемлема только для радиального обжатия поковок малогабаритных стволов при малых величинах обжатия. При изготовлении поковок крупнокалиберных стволов с большой глубиной обжатия предложенная форма заходной части приводит к значительным осевым колебаниям трубной заготовки и зажимной головки РОМ, что может привести к поломке механизма подачи или выбросу заготовки из РОМ.

Изобретением решается задача: снижение себестоимости изготовления крупнокалиберного ствола с большой величиной обжатия.

Технический результат, получаемый при осуществлении изобретения, заключается в обеспечении условия захвата трубной заготовки бойками и значительном снижении усилия выталкивания вначале ковки.

Указанный технический результат достигается тем, что в способе изготовления ствола, включающем изготовление исходной заготовки, ее термообработку на заданный уровень прочности, изготовление из термообработанной исходной заготовки резанием трубной заготовки с заходной частью цилиндроконической формы и деформируемой и поводковой частями, установку трубной заготовки в радиально-обжимную машину между подпорным центром и поводковым центром, смонтированным на зажимной головке, зажим трубной заготовки в осевом направлении, ее радиальное обжатие бойками радиально-обжимной машины с получением поковки ствола с напусками и припусками на окончательную обработку резанием и окончательную обработку резанием, новым является то, что изготавливают трубную заготовку с деформируемой частью цилиндрической формы, а радиальное обжатие трубной заготовки осуществляют бойками с заходной частью в виде первого участка с углом наклона α1=8°, второго участка с углом наклона α2=5°, третьего участка с углом наклона α3=3° и четвертого участка с углом наклона α4=0,5°, при этом в начале радиального обжатия обеспечивают контакт с трубной заготовкой упомянутого второго участка заходной части бойков.

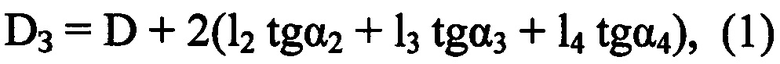

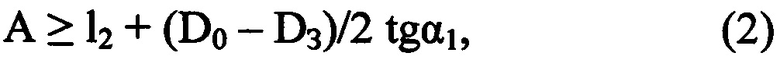

Заходную часть трубной заготовки изготавливают с диаметром Dз цилиндрического участка и расстоянием А от начала цилиндрического участка до конца заходной части, которые определяются по формулам:

где - D - диаметр поковки ствола у дульного части,

- D0 - диаметр деформируемой части трубной заготовки,

- l2=4 мм - длина второго участка заходной части бойков,

- l3=4 мм - длина третьего участка заходной части бойков,

- l4=10 мм - длина четвертого участка заходной части бойков.

Изготовление заходного участка цилиндроконической формы с диаметром цилиндра, выполненным согласно зависимости 1, и длиной, согласно зависимости 2, позволяет начинать обжатие трубной заготовки участком бойков с углом наклона α2 и длиной l2, при этом усилие выталкивания снижается пропорционально зависимости в tgα1/tgα2 раз и захват трубной заготовки бойками произойдет с большей вероятностью.

Способ реализуется следующим образом.

Разрабатывают чертеж поковки ствола и чертеж трубной заготовки с заходной, деформируемой и поводковой частями. Заходную часть выполняют в виде удлиненной цилиндроконической формы длиной «А» с диаметром цилиндра согласно зависимости 1, при этом конический элемент заходной части выполняют с углом наклона образующей конуса более 10°.

Предлагаемое техническое решение поясняется чертежами, где

- на фиг. 1 изображена поковка ствола с припусками и напусками на обработку резанием,

- на фиг. 2 изображена трубная заготовка с поводковой, деформируемой и удлиненной цилиндроконической заходной частями с диаметром цилиндра «Dз.» и длиной заходной части «А»,

- на фиг. 3 изображена трубная заготовка и заходный участок бойка в начале обжатия в момент касания первым заходным участком бойка максимального диаметра заходной части заготовки - трубы.

Пример использования.

Требуется изготовить ствол крупнокалиберного изделия (калибр 23 мм) со ступенчатой наружной поверхностью из стали 30ХН2МФА с использованием операции радиального обжатия на POM SHK - 17.

Проектируют чертеж поковки ствола, включающий необходимые напуски и припуски на окончательную обработку резанием с диаметром канала d=23,14 мм, с диаметром цилиндрического участка со стороны дульной части D=48,5 мм. Из условия свободного продвижения дорна в зону обжатия задают внутренний диаметр в заготовке - трубе равным d0=23,5 мм. Радиальное обжатие производят бойками с профилем заходной части в продольном сечении в виде участков длиной l1=40 мм, l2=4 мм, l3=4 мм, l4=10 мм с углами наклона α1=8°, α2=5°, α3=3°, α4=0,5°. Исходя из механических свойств стали, геометрических размеров поковки ствола и возможностей РОМ, принимают степень деформации 28%. Исходя из геометрических размеров поковки ствола и принятой степени деформации проектируют чертеж трубной заготовки, включающий заходную, деформируемую и поводковые части, при этом деформируемую часть выполняют цилиндрической формы с D0=58,6 мм, а заходную часть выполняют в виде удлиненной цилиндроконической формы с диаметром цилиндрического участка D3=49,8 мм и длиной заходного участка заготовки - трубы А=37 мм, вычисленными по зависимостям 1 и 2, угол наклона образующей конического участка заходной части принимают равным 25°. Исходя из чертежа трубной заготовки и объемов производства выбирают исходную заготовку. Исходную заготовку подвергают упрочняющей термообработке на заданный уровень прочности. Обработкой резанием из исходной заготовки изготавливают трубную заготовку (как на фиг. 2), устанавливают трубную заготовку в РОМ и зажимают между подпорным и поводковым центрами, устанавливают дорн в зону обжатия и производят обжатие трубной заготовки в размеры поковки ствола, при этом в начале обжатия бойки контактируют с трубной заготовкой участком бойков с углом наклона α2 и длиной l2 (как на фиг. 3), при этом усилие выталкивания заготовки меньше силы трения, т.к. коэффициент трения больше tgα2, происходит захват трубной заготовки бойками. При дальнейшей подаче трубной заготовки в зону обжатия вступает в работу первый участок заборного конуса бойка с углом наклона α1 и последовательно третий, четвертый участок с углами наклона α3; α4 и калибрующий участок бойков, при этом нарастание усилия выталкивания от действия первого участка бойков компенсируется нарастанием силы трения на третьем, четвертом и калибрующем участках бойков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2010 |

|

RU2433881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2007 |

|

RU2352430C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2007 |

|

RU2352429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2007 |

|

RU2354488C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2532797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2539548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2429102C2 |

| ЦЕНТР ПОВОДКОВЫЙ | 2010 |

|

RU2446907C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2493932C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стволов со ступенчатой наружной поверхностью. После термообработки исходной заготовки на заданный уровень прочности из нее резанием изготавливают трубную заготовку с заходной, деформируемой и поводковой частями. Заготовку зажимают между подпорным и поводковым центрами радиально-обжимной машины. Производят обжатие трубной заготовки бойками радиально-обжимной машины, выполненными с заходной частью в виде участков, имеющих длину l1, l2, l3, l4 и угол наклона соответственно α1=8°, α2=5°, α3=3°, α4=0,5°. Получают поковку ствола с напусками и припусками на окончательную обработку резанием. Заходную часть трубной заготовки изготавливают цилиндроконической формы с диаметром цилиндрического участка и расстоянием от начала цилиндрического участка до конца заходной части, которые определяют по приведенным формулам. В результате обеспечиваются условия захвата трубной заготовки бойками радиально-обжимной машины и значительно снижается усилие выталкивания заготовки в начале ковки. 1 з.п. ф-лы, 3 ил., 1 пр.

1. Способ изготовления ствола, включающий изготовление исходной заготовки, ее термообработку на заданный уровень прочности, изготовление из термообработанной исходной заготовки резанием трубной заготовки с заходной частью цилиндроконической формы и деформируемой и поводковой частями, установку трубной заготовки в радиально-обжимную машину между подпорным центром и поводковым центром, смонтированным на зажимной головке, зажим трубной заготовки в осевом направлении, ее радиальное обжатие бойками радиально-обжимной машины с получением поковки ствола с напусками и припусками на окончательную обработку резанием и окончательную обработку резанием, отличающийся тем, что изготавливают трубную заготовку с деформируемой частью цилиндрической формы, а радиальное обжатие трубной заготовки осуществляют бойками с заходной частью в виде первого участка с углом наклона α1=8°, второго участка с углом наклона α2=5°, третьего участка с углом наклона α3=3° и четвертого участка с углом наклона α4=0,5°, при этом в начале радиального обжатия обеспечивают контакт с трубной заготовкой упомянутого второго участка заходной части бойков.

2. Способ по п. 1, отличающийся тем, что заходную часть трубной заготовки изготавливают с диаметром Dз цилиндрического участка и расстоянием А от начала цилиндрического участка до конца заходной части, которые определяют по формулам:

где D - диаметр поковки ствола у дульной части,

D0 – диаметр деформируемой части трубной заготовки,

l2=4 мм - длина второго участка заходной части бойков,

l3=4 мм - длина третьего участка заходной части бойков,

l4=10 мм - длина четвертого участка заходной части бойков.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 1999 |

|

RU2156670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2010 |

|

RU2433881C1 |

| US 4428220 A, 31.01.1984. | |||

Авторы

Даты

2019-01-11—Публикация

2017-06-06—Подача