Изобретение относится к полиэфирным композиционным материалам с улучшенными потребительскими свойствами, которые могут быть использованы в качестве термоэластопластов медицинского назначения, а также конструкционных и электроизоляционных материалов в приборостроении, машиностроении, электронной, кабельной и других областях промышленности.

Известны полибутилентерефталат-политетраметиленоксидные блок-сополимеры и способы их получения:

- Глуховской B.C., Попова Г.И., Сторожук И.П. Термоэластопласты с полярными блоками. - М.: изд-во ЦНИИТЭ Нефтехим. Серия: Пром-ть синтетич. каучука. - 1985. - 43 с.

- Темзоков К.С. Синтез и свойства блоксополимеров и композиционных материалов на основе полибутилентерефталата. Дисс.… к.х.н. - М., 2000, - 141 с.

- Алакаева З.Т., Кожаева З.Т., Мамхегов P.M. и др. Исследование свойств блок-сополимеров на основе полибутилентерефталата. Известия Кабардино-Балкарского государственного университета. Т.2, №1. 2012. - 29-31.

- Патент RU 2268901 от 27.01.2006.

Однако данные полимеры обладают низкими значениями термо-, тепло-, огнестойкости, низкой прочностью при разрыве. Получаемые блок-сополимеры имеют большую остаточную деформацию (60-70%), что ухудшает рабочие свойства изделий и ограничивает области их применения.

Наиболее близким к предлагаемой композиции являются материалы на основе полиэфиров, описанные в патенте RU 2345098 от 27.01.2009, согласно которому синтез сложных полиэфиров и сополиэфиров путем взаимодействия на первой стадии реакции диметилового эфира терефталевой кислоты с 1,4-бутандиолом в расплаве при температурах 150-220°С проводят в присутствии органомодифицированных глин в количестве от 1 до 10% от массы полиэфира, в качестве термостабилизирующей системы с синергическими свойствами используют пространственно затрудненный фенол в количестве 0,1% от массы полимера, тринонилфенилфосфит или три(2,4-дитретбутилфенил)фосфит в количестве 0,35% от массы полимера, гипофосфит кальция в количестве 0,05% от массы полимера, в качестве катализатора используют борную кислоту, борный ангидрид, борат натрия или их смесь с тетрабутоксититаном в количестве 0,05-0,1% от массы полимера.

Данные материалы обладают низкими значениями ударной вязкости, что ограничивает их применения.

Задачей изобретения является получение композиционного материала, обладающего улучшенными эксплуатационными характеристиками, в частности повышенной ударной вязкостью, прочностью на разрыв, улучшенной перерабатываемостью из расплава.

Задача решается получением полимерной композиции на основе полибутилентерефталат-политетраметиленоксидного блок-сополимера состава 70% масс. полибутилентерефталата и 30% масс. политетраметиленоксида с добавлением в качестве термостабилизатора органоглины месторождения Герпегеж КБР, модифицированной четвертичной аммониевой солью - бутилтриметиламмоний хлоридом в соотношении от 1 до 7 % от массы полимерной матрицы. Состав модифицированной органоглины, применяемой в данной полимерной композиции, описан в Бесланеева З.А., Лигидов М.Х., Микитаев А.К. и др. Разработка новых органоглин для получения полимерных нанокомпозитов с регулируемыми свойствами. Известия вузов. Химия и химические технологии. -2011. Т.54. №5. С.86-88.

Приготовление композиции осуществляется путем взаимодействия диметилового эфира терефталевой кислоты с 1,4-бутандиолом и олиготетраметиленоксидом в расплаве при температурах 145-210°С в присутствии органоглины месторождения Герпегеж КБР, модифицированной четвертичной аммониевой солью - бутилтриметиламмоний хлоридом в количестве от 1 до 7% от массы полиэфира, в качестве термостабилизирующей системы используют смесь Ирганокса-1010 в количестве 0,1%, Иргафос-168, представляющий собой три (2,4-ди-третбутилфенил)фосфит в количестве 0,4% и гипофосфита кальция Са(Н2РO2)2 в количестве 0,05% от массы полимера. В качестве катализатора используют тетрабутоксититан или его смесь с борной кислотой в количестве 0,075% от массы полимера.

Полимерный композиционный материал, наполненный органоглиной месторождения Герпегеж КБР, модифицированной четвертичной аммониевой солью - бутилтриметиламмоний хлоридом, получают in sity в две стадии: 1-я стадия - переэтерефикация диметилтерефталата 1,4-бутандиолом и политетраметиленоксидом, в присутствии в качестве термостабилизирующей системы Ирганокса-1010, Иргафоса-168, гипофосфита кальция и борной кислоты. В качестве катализатора используют тетрабутоксититан.

На второй стадии вводят органоглину месторождения Герпегеж КБР, модифицированная четвертичной аммониевой солью - бутилтриметиламмоний хлоридом от 1 % до 7 % от массы полимера.

Ниже приведены конкретные примеры осуществления изобретения.

Пример 1. На первой стадии процесса в металлический реактор емкостью 500 мл с электрообогревом, снабженный механической мешалкой рамного типа, загружают 123,45 г диметилтерефталата, 74,48 г 1,4-бутандиола, 60 г олиготетраметиленоксида с молекулярной массой 1000, 0,2 г Ирганокса-1010, 0,8 г Иргафоса-168, 0,1 г Са(Н2РO2)2 и 0,15 г борной кислоты. В качестве катализатора используют тетрабутоксититан 0,15 г, катализирующий как первую, так и вторую стадии процесса. Реакционную смесь нагревают в атмосфере гелия до 145 °С и проводят реакцию с отгоном метанола путем постепенного подъема температуры до 210 °С в течение 2-2,5 ч.

На второй стадии процесса вводят 2 г органоглины месторождения Герпегеж КБР, модифицированную четвертичной аммониевой солью - бутилтриметиламмоний хлоридом, что составляет 1% от массы полимера, проводят поликонденсацию путем постепенного подъема температуры от 210 до 250 °С и с одновременным снижением давления до достижения остаточного давления 0,1- 0,4 мм рт.ст. в течение 2 часов. По окончании процесса расплав полимера выдавливают через донный клацан в воду, полученные стренги измельчают в гранулы размером 2-4 мм. Приведенная вязкость, измеренная при 25 °С в дихлоруксусной кислоте, составляет 1,15 дл/г.

Пример 2. На первой стадии процесса в металлический реактор емкостью 500 мл с электрообогревом, снабженный механической мешалкой рамного типа, загружают 123,45 г диметилтерефталата, 74,48 г 1,4-бутандиола, 60 г олиготетраметиленоксида с молекулярной массой 1000, 0,2 г Ирганокса-1010, 0,8 г Иргафоса-168, 0,1 г Са(Н2РO2)2 и 0,15 г борной кислоты. В качестве катализатора используют тетрабутоксититан 0,15 г, катализирующий как первую, так и вторую стадии процесса. Реакционную смесь нагревают в атмосфере гелия до 145 °С и проводят реакцию с отгоном метанола путем постепенного подъема температуры до 210°С в течение 2-2,5 ч.

На второй стадии процесса вводят 4 г органоглины месторождения Герпегеж КБР, модифицированной четвертичной аммониевой солью - бутилтриметиламмоний хлоридом, что составляет 2 % от массы полимера, и проводят поликонденсацию путем постепенного подъема температуры от 210 до 250 °С и с одновременным снижением давления до достижения остаточного давления 0,1 - 0,4 мм рт.ст. в течение 2 часов. По окончании процесса расплав полимера выдавливают через донный клапан в воду, полученные стренги измельчают в гранулы размером 2-4 мм. Приведенная вязкость, измеренная при 25 °С в дихлоруксусной кислоте, составляет 0,92 дл/г.

Пример 3. На первой стадии процесса в металлический реактор емкостью 500 мл с электрообогревом, снабженный механической мешалкой рамного типа, загружают 123,45 г диметилтерефталата, 74,48 г 1,4-бутандиола, 60 г олиготетраметиленоксида с молекулярной массой 1000, 0,2 г Ирганокса-1010, 0,8 г Иргафоса-168, 0,1 г Са(Н2РO2)2 и 0,15 г борной кислоты. В качестве катализатора используют тетрабутоксититан 0,15 г, катализирующий как первую, так и вторую стадии процесса. Реакционную смесь нагревают в атмосфере гелия до 145 °С и проводят реакцию с отгоном метанола путем постепенного подъема температуры до 210°С в течение 2-2,5 ч.

На второй стадии процесса вводят 5 г органоглины месторождения Герпегеж КБР, модифицированной четвертичной аммониевой солью - бутилтриметиламмоний хлоридом, что составляет 2,5 % от массы полимера, и проводят поликонденсацию путем постепенного подъема температуры от 210 до 250 °С и сг одновременным снижением давления до достижения остаточного давления 0,1- 0,4 мм. рт. ст. в течение 2 часов. По окончании процесса расплав полимера выдавливают через донный клапан в воду, полученные стренги измельчают в гранулы размером 2-4 мм. Приведенная вязкость, измеренная при 25 °С в дихлоруксусной кислоте, составляет 0,88 дл/г.

Пример 4. На первой стадии процесса в металлический реактор емкостью 500 мл с электрообогревом, снабженный механической мешалкой рамного типа, загружают 123,45 г диметилтерефталата, 74,48 г 1,4-бутандиола, 60 г олиштетраметиленоксида с молекулярной массой 1000, 0,2 г Ирганокса-1010, 0,8 г Иргафоса-168, 0,1 г Са(Н2РO2)2 и 0,15 г борной кислоты. В качестве катализатора используют тетрабутоксититан 0,15 г, катализирующий как первую, так и вторую стадии процесса. Реакционную смесь нагревают в атмосфере гелия до 145 °С и проводят реакцию с отгоном метанола путем постепенного подъема температуры до 210°С в течение 2-2,5 ч.

На второй стадии процесса вводят 10 г органоглины месторождения Герпегеж КБР, модифицированной четвертичной аммониевой солью - бутилтриметиламмоний хлоридом, что составляет 5 % от массы полимера, и проводят поликонденсацию путем постепенного подъема температуры от 210 до 250 °С и с одновременным снижением давления до достижения остаточного давления 0,1-0,4 мм рт.ст. в течение 2 часов. По окончании процесса расплав полимера выдавливают через донный клапан в воду, полученные стренги измельчают в гранулы размером 2-4 мм. Приведенная вязкость, измеренная при 25 °С в дихлоруксусной кислоте, составляет 1,26 дл/г.

Пример 5. На первой стадии процесса в металлический реактор емкостью 500 мл с электрообогревом, снабженный механической мешалкой рамного типа, загружают 123,45 г диметилтерефталата, 74,48 г 1,4-бутандиола, 60 г олиготетраметиленоксида с молекулярной массой 1000, 0,2 г Иртанокса-1010, 0,8 г Иргафоса-168, 0,1 г Са(Н2РO2)2 и 0,15 г борной кислоты. В качестве катализатора используют тетрабутоксититан 0,15 г, катализирующий как первую, так и вторую стадии процесса. Реакционную смесь нагревают в атмосфере гелия до 145 °С и проводят реакцию с отгоном метанола путем постепенного подъема температуры до 210°С в течение 2-2,5 ч. На второй стадии процесса вводят 14 г органоглины месторождения Герпегеж КБР, модифицированной четвертичной аммониевой солью - бутилтриметиламмоний хлоридом, что составляет 7 % от массы полимера, и проводят поликонденсацию путем постепенного подъема температуры от 210 до 250 °С и с одновременным снижением давления до достижения остаточного давления 0,1-0,4 мм рт.ст. в течение 2 часов. По окончании процесса расплав полимера выдавливают через донный клапан в воду, полученные стренги измельчают в гранулы размером 2-4 мм. Приведенная вязкость, измеренная при 25 °С в дихлоруксусной кислоте, составляет 1,39 дл/г.

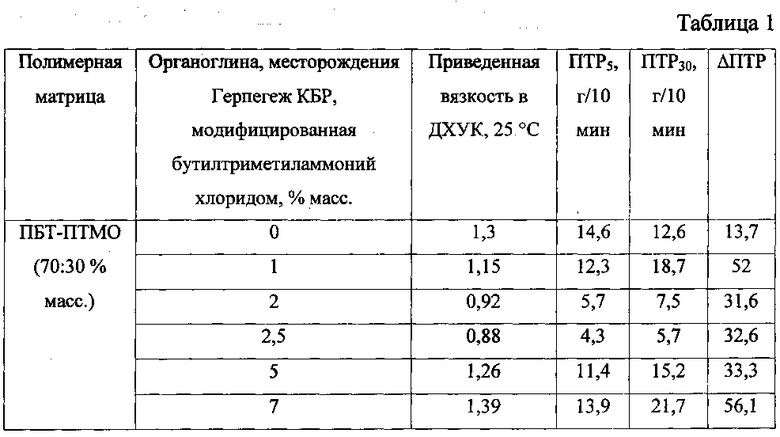

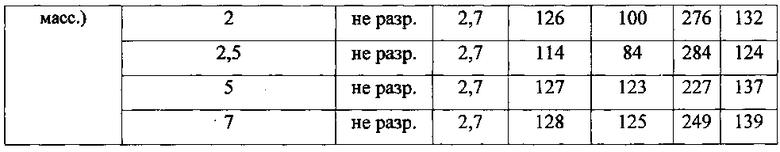

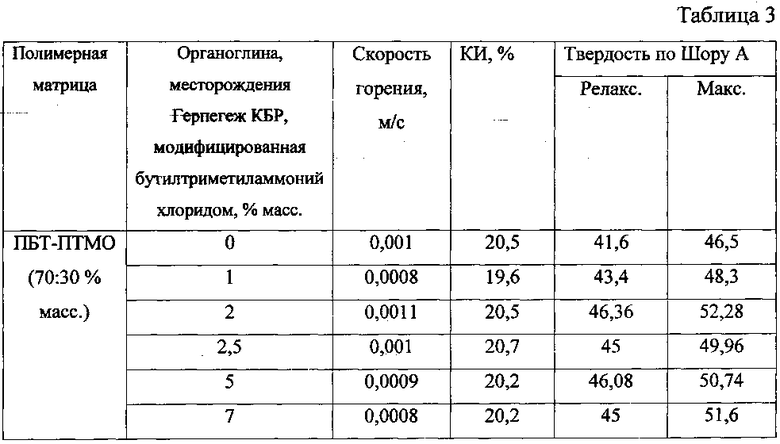

В таблицах 1-3 приведены некоторые свойства полученных полимерных композиций.

Примечание: ПТР5 - показатель текучести расплава после 5-минутной экспозиции в камере прибора (2,16 кг, 210 °С);

ПТР30 - показатель текучести расплава после 30-минутной экспозиции в камере прибора (2,16 кг, 210 °С).

Таблица 2

Технический результат изобретения заключается в получении полимерных композиционных материалов, обладающих улучшенными эксплуатационными характеристиками, в частности повышенной ударной вязкостью, прочностью на разрыв, улучшенной перерабатываемостью из расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2004 |

|

RU2268901C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 2002 |

|

RU2226537C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2006 |

|

RU2345098C2 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2003 |

|

RU2254349C1 |

| СПОСОБ ОРГАНОМОДИФИКАЦИИ БЕНТОНИТОВ (ВАРИАНТЫ) | 2007 |

|

RU2369584C2 |

| СУПЕРКОНЦЕНТРАТ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2012 |

|

RU2513766C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1993 |

|

RU2045543C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2588202C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНО-ГЛИНИСТОЙ КОМПОЗИЦИИ ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2007 |

|

RU2363537C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2013 |

|

RU2570447C2 |

Настоящее изобретение относится к полиэфирным композиционным материалам. Описана полимерная композиция, используемая в качестве конструкционного материала, на основе полибутилентерефталат-политетраметиленоксидного блок-сополимера состава полибутилентерефталата 70% масс. и политетраметиленоксида 30% масс. с добавлением термостабилизатора в соотношении от 1 до 7 % от массы полимерной матрицы, отличающаяся тем, что в качестве полимерной матрицы используют полибутилентерефталат-политетраметиленоксидный блок-сополимер, в качестве органомодифицированной глины - органоглину месторождения Герпегеж КБР, модифицированную четвертичной аммониевой солью. Технический результат - получение композиционного материала, обладающего улучшенными эксплуатационными характеристиками, в частности повышенной термо-, тепло-, огнестойкостью, прочностью на разрыв, улучшенной перерабатываемостью из расплава. 3 табл., 5 пр.

Полимерная композиция, используемая в качестве конструкционного материала, на основе полибутилентерефталат-политетраметиленоксидного блок-сополимера состава полибутилентерефталата 70% масс. и политетраметиленоксида 30% масс. с добавлением термостабилизатора в соотношении от 1 до 7 % от массы полимерной матрицы, отличающаяся тем, что в качестве полимерной матрицы используют полибутилентерефталат-политетраметиленоксидный блок-сополимер, в качестве органомодифицированной глины - органоглину месторождения Герпегеж КБР, модифицированную четвертичной аммониевой солью.

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2004 |

|

RU2268901C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2006 |

|

RU2345098C2 |

| Алакаева З.Т., Кожаева З.Т., Мамхегов Р.М., Борукаев Т.А., Лигидов М.Х., Микитаев А.К | |||

| “Исследование свойств блок-сополимеров на основе полибутилентерефталата” Известия Кабардино-Балкарского Государственного Университета, том.2, N1, 2012 стр.29-31 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СЛОЖНЫХ СОПОЛИЭФИРОВ ДЛЯ ПРОЗРАЧНЫХ ОДНОСЛОЙНЫХ КОНТЕЙНЕРОВ, ДЕМОНСТРИРУЮЩИХ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ ГАЗОНЕПРОНИЦАЕМОСТИ | 2006 |

|

RU2450035C2 |

| US | |||

Авторы

Даты

2015-01-20—Публикация

2012-08-03—Подача