Изобретение относится к химии полимеров, а точнее к новому способу получения термостойких сложных полиэфиров и сополиэфиров, которые могут использоваться в качестве конструкционных и электроизоляционных полимерных материалов в приборостроении, электротехнике, машиностроении, волоконной оптике и других отраслях промышленности.

Сложные полиэфиры с высокой термической устойчивостью и низким содержанием концевых СООН групп синтезируют в присутствии новой трехкомпонентной термостабилизирующей системы с синергическими свойствами, состоящей из смеси пространственно затрудненного тетрафенола пентаэритрилтетракис-(3,5-дитретбутил-4-оксифенил)-пропионата, тринонилфенилфосфита или три(2,4-дитретбутил-фенил)фосфита, натриевой или кальциевой соли фосфорноватистой кислоты.

Известен способ получения полибутилентерефталата и сополимеров на его основе путем взаимодействия диметилтерефталата и 1,4-бутандиола, а также смеси диметилтерефталата с диметиладипинатом, диметилглутаратом или диметилсукцинатом в присутствии в качестве катализатора тетрабутоксититана и термостабилизатора, выбранного из группы трифенил-, тринонилфенил-, трикрезил- фосфата или -фосфита /Патент США №5134222, 1989/.

Известен также способ получения полибутиленнафталата путем взаимодействия 2,6-диметилнафталата с 1,4-бутандиолом в присутствии тетрабутоксититана и термостабилизатора пентаэритрилтетракис-(3,5-дитретбутил-4-оксифенил)-пропионата (торговая марка Ирганокс 1010) /Патент США №4060516, 1977/, а также сополиэфиров на основе 2,6-диметилнафталата в присутствии тех же добавок /Патент США №4459402, 1984/.

Известен способ получения модифицированных полибутилентерефталат-полиалкиленоксидных блок-сополимеров путем взаимодействия диметилтерефталата со смесью 1,4-бутандиола, олигоалкиленоксида и модифицирующих добавок в присутствии тетрабутоксититана и термостабилизатора Ирганокс 1010 /Патент Японии 57-44691, 1984/.

Известен способ синтеза сложных сополиэфиров в присутствии смеси двух термостабилизаторов /Патент Российской Федерации 2002772, 1993/ в количестве 0,2-1,0% от массы компонентов композиции смеси три(2,4-ди-третбутилфенил)фосфита и дистеарилпентаэритритолдифосфита при их массовом соотношении 1:2-2:1.

Недостатком описанных способов синтеза является то, что использование вышеперечисленных термостабилизаторов не обеспечивает длительной термической устойчивости полимеров в расплаве при температурах 250-290°С, что отрицательно сказывается при длительной выгрузке вязких расплавов сложных полиэфиров из реактора (обычно не менее 1 часа), переработке полимеров методом литья или экструзии (расплав полимера находится в камере перерабатывающего оборудования от 5 до 15 минут) и повторном использовании отходов переработки.

Наиболее близким по технической сущности является способ получения блок-сополиэфиров на основе полиэтилентерефталата и полиалкиленоксида в присутствии термостабилизирующей системы, состоящей из смеси пространственно затрудненного фенола Ирганокс 1010 и фосфорсодержащего соединения - трифенилфосфита /Патент США №4968778, 1986/.

Однако полученные полимеры обладают недостаточной длительной термической устойчивостью расплавов, что выражается в существенном увеличении во времени показателя текучести расплава (ПТР, измеряется количеством граммов полимера, вытекшего через стандартный капилляр при стандартной нагрузке на поршень за 10 минут), увеличении К30/5 = ПТР30/ПТР5 и увеличении содержания концевых карбоксильных групп.

Задачей предлагаемого изобретения является получение сложных жирноароматических полиэфиров и сополиэфиров с высокой термической устойчивостью расплава при переработке и начальным содержанием концевых карбоксильных групп в количестве менее 40·10-6 г-экв/г.

Поставленная задача решается тем, что для синтеза сложных полиэфиров и сополиэфиров используют двухстадийный способ получения путем взаимодействия на первой стадии процесса диметилового эфира терефталевой или 2,6-нафталиндикарбоновой кислот или их смеси с 1,4-бутандиолом, или этиленгликолем, или их смесью в расплаве при температурах от 150 до 250°С в присутствии катализатора и термостабилизатора, и поликонденсации на второй стадии образовавшегося продукта при 220-290°С под вакуумом 0,1-0,3 мм рт. ст., отличающийся тем, что в качестве термостабилизирующей системы с синергическими свойствами используют смесь пространственно затрудненного тетрафенола - пентаэритрилтетракис-(3,5-дитретбутил-4-оксифенил)-пропионата в количестве 0,1 - 0,5 мас.% от массы полимера, тринонилфенилфосфита или три(2,4-дитретбутил-фенил)фосфита в количестве 0,1 - 0,5 мас.% от массы полимера и натриевой или кальциевой соли фосфорноватистой кислоты в количестве 0,01 - 0,5 мас.% от массы полимера, и при необходимости, процесс проводят в присутствии олиготетраметиленоксида.

Первая стадия - реакция переэтерификации - проводится в интервале температур от 150 до 250°С и сопровождается отгонкой метилового спирта. Вторая стадия - реакция поликонденсации - проводится в интервале температур от 220 до 290°С под глубоким вакуумом (0,1-0,3 мм рт. ст.) и сопровождается отгонкой реакционного 1,4-бутандиола или этиленгликоля. После завершения процесса расплав полимера извлекают из поликонденсатора под давлением инертного газа, охлаждают в воде и полученные стренги измельчают в гранулы.

Ниже приведены конкретные примеры осуществления изобретения.

Пример 1. В 500 мл металлический реактор с электрообогревом, снабженный механической мешалкой рамного типа, из расчета на 200 г полимера загружают 176,355 г (0,908 г-моль) диметилтерефталата, 122,750 г (1,362 г-моль) 1,4-бутандиола, 1 г (0,5 мас.% от массы полимера) антиоксиданта пентаэритрил-тетракис-(3,5-дитретбутил-4-оксифенил)-пропионата (торговая марка Ирганокс 1010), 0,15 г (0,075% от массы полимера) катализатора реакции тетрабутоксититана. Реакционную смесь нагревают в атмосфере азота до 150°С и проводят реакцию переэтерификации с отгоном метанола путем постепенного подъема температуры до 220°С. Время первой стадии процесса составляет 1 час 30 минут.

Вторую стадию процесса (реакция поликонденсации) проводят путем постепенного подъема температуры от 220 до 250°С и одновременном снижении давления до 0,1-0,3 мм рт. ст. В ходе реакции контролируют отгон 1,4-бутандиола и нагрузку на мешалку. Через 2 часа, когда нагрузка на мешалку достигает максимального значения, отключают мешалку, создают давление азотом, выдавливают расплав полимера через донный клапан в воду и измельчают полимер в гранулы.

Характеристическая вязкость раствора полибутилентерефталата в орто-хлорфеноле при 25°С составила 0,93 дл/г.

Пример 2. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

176,355 г (0,908 г-моль) диметилтерефталата,

122,750 г (1,362 г-моль) 1,4-бутандиола,

1 г (0,5 мас.% от массы полимера) термостабилизатора тринонилфенилфосфита (торговая марка Иргафос TNPP),

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полибутилентерефталата в ортохлорфеноле при 25°С составила 1,05 дл/г.

Пример 3. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

176,355 г (0,908 г-моль) диметилтерефталата,

122,750 г (1,362 г-моль) 1,4-бутандиола,

1 г (0,5 мас.% от массы полимера) Са(Н2РO2)2 (гипофосфит кальция),

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полибутилентерефталата в ортохлорфеноле при 25°С составила 0,85 дл/г.

Пример 4. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

176,355 г (0,908 г-моль) диметилтерефталата,

122,750 г (1,362 г-моль) 1,4-бутандиола,

смесь 0,4 г Ирганокса 1010, 0,6 г Иргафоса TNPP, что составляет 0,2% и 0,3 мас.% от массы полимера,

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полибутилентерефталата в ортохлорфеноле при 25°С составила 0,95 дл/г.

Пример 5. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

176,355 г (0,908 г-моль) диметилтерефталата,

122,750 г (1,362 г-моль) 1,4-бутандиола,

смесь 0,8 г Иргафоса TNPP и 0,2 г Са(Н2РO2)2, что составляет 0,4% и 0,1 мас.% от массы полимера,

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полибутилентерефталата в ортохлорфеноле при 25°С составила 0,95 дл/г.

Пример 6. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

176,355 г (0,908 г-моль) диметилтерефталата,

122,750 г (1,362 г-моль) 1,4-бутандиола,

смесь 0,2 г Ирганокса 1010, 0,7 г Иргафоса TNPP и 0,1 г Са(Н2РO2)2, что составляет 0,1%, 0,35% и 0,05 мас.% от массы полимера,

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полибутилентерефталата в ортохлорфеноле при 25°С составила 0,97 дл/г.

Пример 7. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

176,355 г (0,908 г-моль) диметилтерефталата,

122,750 г (1,362 г-моль) 1,4-бутандиола,

смесь 0,2 г Ирганокса 1010, 0,7 г Иргафоса TNPP и 0,1 г NaH2PO2, что составляет 0,1%, 0,35% и 0,05 мас.% от массы полимера,

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полибутилентерефталата в ортохлорфеноле при 25°С составила 1,05 дл/г.

Пример 8. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

95,962 г (0,494 г-моль) диметилтерефталата,

57,770 г (0,641 г-моль) 1,4-бутандиола,

100,200 г (0,100 г-моль) олиготетраметиленоксида с молекулярной массой 1000 и концевыми ОН группами,

смесь 0,2 г Ирганокса 1010 + 0,7 г Иргафоса TNPP + 0,2 г Ca(H2PO2)2, что составляет 0,1%, 0,35% и 0,1 мас.% от массы полимера,

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полибутилентерефталатполитетраметилноксидного блок-сополимера состава 50:50 мас.% в ортохлорфеноле при 25°С составила 1,38 дл/г.

Пример 9. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

79,178 г (0,408 г-моль) диметилтерефталата,

99,589 г (0,408 г-моль) 2,6-диметилнафталата,

110,310 г (1,224 г-моль) 1,4-бутандиола,

смесь 0,2 г Ирганокса 1010 + 0,8 г Иргафоса 168 и 0,1 г Са(Н2РO2)2, что составляет 0,1%, 0,4% и 0,05 мас.% от массы полимера,

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора статистического сополимера, содержащего 50 мол.% звеньев полибутилентерефталата и 50 мол.% звеньев полибутиленнафталата, в ортохлорфеноле при 25°С составила 1,08 дл/г.

Пример 10. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

180,733 г (0,739 г-моль) 2,6-диметилнафталата,

99,901 г (1,109 г-моль) 1,4-бутандиола,

смесь 0,4 г Ирганокса 1010, 0,8 г Иргафоса TNPP и 0,2 г Са(Н2РО3)2, что составляет 0,2%, 0,4% и 0,1 мас.% от массы полимера,

0,15 г (0,07 5% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полибутиленнафталата в ортохлорфеноле при 25°С составила 1,12 дл/г.

Реакцию переэтерификации проводили при 200-240°С в течение 2,5 ч.

Реакцию поликонденсации проводили при 240-275°С в течение 1,5 ч.

Пример 11. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

202,098 г (1,041 г-моль) диметилтерефталата,

142,113 г (2,290 г-моль) этиленгликоля,

смесь 1 г Ирганокса 1010, 1 г Иргафоса TNPP и 0,2 г Ca(H2PO2)2, что составляет 0,5%, 0,5% и 0,1 мас.% от массы полимера,

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полиэтилентерефталата в ортохлорфеноле при 25°С составила 0,88 дл/г.

Реакцию переэтерификации проводили при 170-250°С в течение 1,5 ч.

Реакцию поликонденсации проводили при 250-290°С в течение 3 ч.

Пример 12. Аналогично примеру 1 последовательно проводят реакции переэтерификации и поликонденсации при следующей загрузке:

201,664 г (0,826 г-моль) 2,6-диметилнафталата,

112,740 г (1,816 г-моль) этиленгликоля,

смесь 0,8 г Ирганокса 1010, 0,2 г Иргафоса TNPP и 1 г Ca(H2PO2)2, что составляет 0,4%, 0,1% и 0,5 мас.% от массы полимера,

0,15 г (0,075% от массы полимера) тетрабутоксититана.

Характеристическая вязкость раствора полиэтиленнафталата в ортохлорфеноле при 25°С составила 1,29 дл/г.

Реакцию переэтерификации проводили при 200-250°С в течение 3 ч.

Реакцию поликонденсации проводили при 250-290°С в течение 1,5 ч.

Пример 13. В соответствии с патентом США №4968778, МКИ С 08 G 63/02, НКИ 528/272, 1986 г. был осуществлен синтез полиэтилентерефталат-полиалкиленоксидного блок-сополимера состава 80:20 мас.% при следующей загрузке:

165,678 г (0,854 г-моль) диметилтерефталата,

40 г (0,021 г-моль) олигоалкиленоксида (сополимер тетрагидрофурана и окиси пропилена состава 85:15 мол.%) с молекулярной массой 1900,

116,565 г (1,878 г-моль) этиленгликоля,

смесь 0,4 г трифенилфосфита и 0,5 г Ирганокса 1010, что составляет 0,2% и 0,25 мас.% от массы полимера,

0,1 г (0,01 мас.% от массы полимера) трехокиси сурьмы.

Характеристическая вязкость раствора блок-сополимера в ортохлорфеноле при 25°С составила 0,93 дл/г.

Реакцию переэтерификации проводили при 170-250°С в течение 1,5 ч.

Реакцию поликонденсации проводили при 250-290°С в течение 3 ч.

Строение полученных полимеров подтверждено с помощью ИК- и ПМР-спектроскопии. Показатели текучести расплава (ПТР) определяли после 5- и 30-минутной выдержки на приборе ИИРТ-М с капилляром диаметром 2 мм, длиной 10 мм и нагрузке на поршень, равной 2,16 кг. Содержание концевых карбоксильных групп в полиэфирах определяли методом титрования их растворов в анилине раствором гидроксида натрия в этиленгликоле. Полученные результаты приведены в таблице.

Как видно из таблицы, с увеличением времени выдержки расплава в камере прибора показатель текучести расплава увеличивается для всех синтезированных полимеров, то есть ПТР30 > ПТР5. Это говорит о том, что макромолекулы сложных жирноароматических полиэфиров подвергаются деструкции, молекулярная масса полимеров уменьшается, а текучесть расплава увеличивается.

Наряду с ПТР5, важной характеристикой синтезированных сложных полиэфиров, влияющей на их поведение в расплаве, является содержание концевых карбоксильных групп, которые, как известно /Коварская Б.М., Блюменфельд А.Б., Левантовская И.И. Термическая стабильность гетероцепных полимеров. - М.: Химия, 1977, 264 с./, катализируют гидролитический распад сложноэфирных связей в полиэфирах. Как видно из таблицы, содержание концевых СООН групп и величины коэффициентов термостабильности К30/5 = ПТР30/ПТР5 существенно зависят от применяющейся при синтезе полимера термостабилизирующей системы.

Применение только Ирганокса 1010 (пример 1), тринонилфенилфосфита (пример 2) и гипофосфита кальция (пример 3) или натрия (разница в эффективности солей Na и Са не обнаружена), а также двухкомпонентной термостабилизирующей системы (пример 4) не дает хороших результатов - содержание концевых СООН групп в полимерах составляет от 50·10-6 до 68·10-6 г-экв/г, и как результат, применение этих систем обеспечивает относительно низкую термостабильность расплавов. Об этом свидетельствует величина ΔПТР (%), определяемая по формуле:

ΔПТР = (ПТР30 - ПТР5)/ПТР5 × 100, [%]

Для рассматриваемых систем она составляет от 70 до 133%.

Наилучшие результаты были получены при использовании систем, состоящих из тринонилфенилфосфита и гипофосфита кальция (пример 5), тринонилфенилфосфита, Ирганокса 1010 и гипофосфита кальция (примеры 6, 8), тринонилфенилфосфита, Ирганокса 1010 и гипофосфита натрия (пример 7), Иргафоса 168, Ирганокса 1010 и гипофосфита кальция (пример 9). Применение этих систем при синтезе полибутилентерефталата обеспечивает низкое содержание СООН групп (от 19·10-6 до 28·10-6 г-экв/г) и малое изменение ПТР при выдержке расплавов (от 21 до 40%). Кроме того, рекомендуемая термостабилизирующая смесь дает хорошие результаты и при получении полибутилентерефталат-политетраметиленоксидных блок-сополимеров (пример 8), сополимеров на основе 1,4-бутандиола и смеси диметилтерефталата с диметилнафталатом (пример 9), полибутиленнафталата (пример 10), полиэтилентерефталата (пример 11) и полиэтиленнафталата (пример 12).

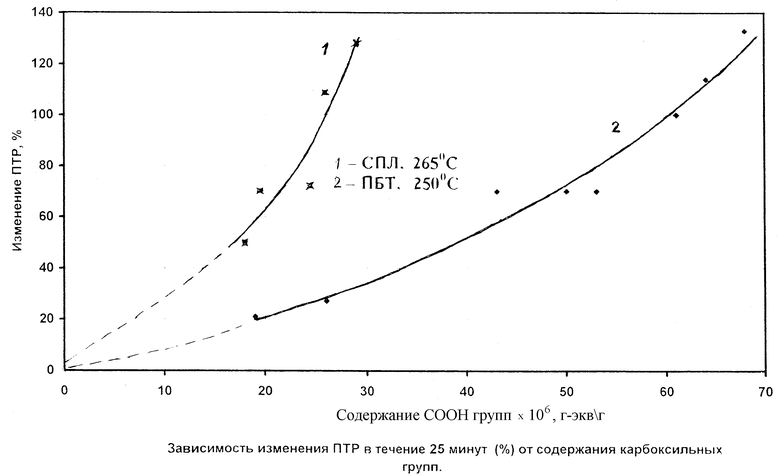

На чертеже приведены зависимости изменения (прироста) ПТР расплава сополиэфиров на основе 1,4-бутандиола и смеси диметилтерефталата с диметилнафталатом (кривая 1) и полибутилентерефталата (кривая 2), синтезированных с различными термостабилизирующими системами. Как видно, зависимости имеют экспоненциальный характер, то есть чем выше содержание СООН групп, тем ниже термостабильность расплава при его выдержке в течение 25 минут в камере прибора.

Таким образом, полученные результаты свидетельствуют о том, что наилучший стабилизирующий эффект достигается только при комплексном использовании фосфорорганического термостабилизатора, нейтрализующего гидропероксидные группы, пространственно затрудненного тетрафенола, улавливающего живые активные радикалы различного строения, и соли фосфорноватистой кислоты, снижающей активность катализатора в протекающих побочных реакциях. Индивидуальное использование вышеуказанных добавок или их бинарных смесей менее эффективно, и это означает, что предложенная термостабилизирующая система обладает синергическим эффектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2004 |

|

RU2268901C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2006 |

|

RU2345098C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2539588C2 |

| Способ получения (Go) полимеров бетилентерефталата | 1978 |

|

SU681859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1993 |

|

RU2045543C1 |

| КАТАЛИЗАТОР И СПОСОБ | 2003 |

|

RU2316396C2 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| СПОСОБ СИНТЕЗА ТЕРМОПЛАСТИЧНЫХ ПОЛИЭФИРНЫХ ЭЛАСТОМЕРОВ | 2021 |

|

RU2811211C2 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2003 |

|

RU2254349C1 |

| Способ получения линейных термопластичных полиэфиров, содержащих амидные группы | 1974 |

|

SU676175A3 |

Изобретение относится к получению термостойких сложных (со)полиэфиров, используемых в качестве конструкционных и электроизоляционных полимерных материалов. (Со)полиэфиры получают взаимодействием на первой стадии диметилового эфира терефталевой или 2,6-нафталиндикарбоновой кислот или их смеси с 1,4-бутандиолом, или этиленгликолем, или их смесью в расплаве при 150-250°С в присутствии тетрабутоксититана и термостабилизатора. В качестве термостабилизатора используют синергическую смесь 0,1-0,5% от массы (со)полиэфира пространственно затрудненного тетрафенола - пентаэритрилтетракис-(3,5-дитретбутил-4-оксифенил)-пропионата, 0,1-0,5% от массы (со)полиэфира тринонилфенилфосфита или три(2,4-дитретбутил-фенил)фосфита и 0,01-0,5% от массы (со)полиэфира натриевой или кальциевой соли фосфорноватистой кислоты. На второй стадии образовавшийся продукт подвергают поликонденсации при 220-290°С под вакуумом 0,1-0,3 мм рт.ст. Изобретение позволяет получать (со)полиэфиры с высокой термической устойчивостью расплава при переработке и начальным содержанием концевых карбоксильных групп в количестве менее 40·10-6 г-экв/г. 1 табл., 1 ил.

Способ получения сложных (со)полиэфиров путем взаимодействия на первой стадии процесса диметилового эфира терефталевой или 2,6-нафталиндикарбоновой кислот или их смеси с 1,4-бутандиолом или этиленгликолем или их смесью в расплаве при 150-250°С в присутствии тетрабутоксититана и термостабилизатора, с последующей поликонденсацией на второй стадии образовавшегося продукта при 220-290°С под вакуумом 0,1-0,3 мм рт.ст., отличающийся тем, что в качестве термостабилизатора используют синергическую смесь 0,1-0,5% от массы (со)полиэфира пространственно затрудненного тетрафенола - пентаэритрилтетракис-(3,5-дитретбутил-4-оксифенил)-пропионата, 0,1-0,5% от массы (со)полиэфира тринонилфенилфосфита или три(2,4-дитретбутил-фенил)фосфита и 0,01-0,5% от массы (со)полиэфира натриевой или кальциевой соли фосфорноватистой кислоты и, при необходимости, процесс проводят в присутствии олиготетраметиленоксида.

| US 4968778 А, 06.11.1990 | |||

| RU 2002772 С1, 15.11.1993. |

Авторы

Даты

2004-04-10—Публикация

2002-02-19—Подача