Изобретение относится к горной промышленности и, в частности, может быть использовано для обогащения железосодержащих техногенных месторождений полезных ископаемых, сформированных в результате складирования хвостов, полученных при обогащении железных руд на разных стадиях обогатительного процесса, который осуществляется с помощью магнитных сепараторов.

По вещественному составу хвосты магнитной сепарации являются продуктом переработки железных руд разных физико-механических свойств и содержания полезного компонента. Хвосты содержат разнородные обломки кварца, магнетита, гематита, силикатов и других минералов, крупность которых составляет менее 0,074 мм.

В общем объеме исходного сырья рудная часть представлена преимущественно гематитом и в незначительном объеме - магнетитом. Нерудной частью обогащаемого сырья является кварц.

Изобретение может быть использовано для глубокого обогащения железосодержащего сырья с некондиционным содержанием полезного компонента. Способ может быть использован в качестве самостоятельного технологического цикла, реализация которого предусматривает возможность размещения и эксплуатации оборудования в непосредственной близости от местоположения исходного сырья при минимальных возможностях поставки энергоносителей.

Изобретение может быть использовано для гидравлического гравитационного обогащения сырья, представленного слабомагнитной и немагнитной составляющей разного происхождения, в котором рудная часть имеет высокую плотность в сравнении с нерудной частью. Способ может быть использован при обогащении минерального сырья разного происхождения, в котором выделение полезного компонента возможно из тонких классов измельченного продукта с помощью гидравлического гравитационного обогащения.

Известен способ обогащения железосодержащего сырья, который включает подготовку сырья, его сортировку, магнитную сепарацию и классификацию, получение железосодержащего концентрата и отвальных хвостов. (А.с. СССР №1562024, опубл. 07.05.1990 г., БИ №17).

Недостатком известного способа является то, что он применяется только для получения концентрата из товарной руды путем ее многостадийной переработки и получения максимальной массовой доли железа в конечном продукте. Это требует значительных материальных и трудовых затрат по основным технологическим процессам, среди которых преобладающую роль играет дробление и измельчение.

Известный способ обогащения железосодержащего сырья, включает использование в качестве исходного сырья складируемых железосодержащих хвостов обогатительных фабрик, определение их физико-механических и химических свойств, гранулометрического состава по площади размещения и мощности пласта в контурах хвостосховища, рыхление хвостов, их размыв, образование пульпы извлечение из нее посторонних и негабаритных элементов, дешламацию с получением необогащаемых песков, которые направляются в отвал, и обогащаемого железосодержащего продукта, который подвергается дальнейшей переработке до получения концентрата (Патент Украины на изобретение №43753 A, опубл. 14.08.2001 г., БИ №11).

Недостатком известного способа является то, что железосодержащий продукт после дешламатора направляют сразу на обогащение в магнитном сепараторе, откуда он поступает последовательно в гидроциклон и классификатор. Это приводит к значительным потерям полезного компонента, который в нераскрытых сростках с вмещающими породами отправляется в отвал. В сливе гидроциклона, который сбрасывается в отвал, теряется магнитное железо в сростках тонких классов (-0,04+0,02) мм, а в сливе классификатора, который сбрасывается в отвал, теряется магнитное железо в сростках больших классов (+0,074) мм.

Наиболее близким решением, выбранным в качестве прототипа, выбран способ обогащения железорудного сырья, который включает извлечение исходного сырья, его классификацию и образование некондиционной массы и концентрата. Некондиционную массу направляют в отвал, а кондиционную массу - концентрат, который содержит полезный компонент, направляют на складирование. В качестве железорудного сырья используют складируемые хвосты процесса обогащения железной руды или складируемые некондиционные железные руды. В качестве полезного компонента в обогащаемом исходном сырье используют хвосты, полученные в результате обогащения железной руды с помощью магнитных сепараторов. После извлечения исходного сырья из него образуют пульпу и подвергают ее грохочению. Надрешетный продукт грохочения, крупностью свыше класса +1 мм, направляют в отвал, а подрешетный - подвергают классификации в гидроциклоне. Слив гидроциклона, крупностью класса -0,03 мм, направляют в отвал, а пески крупностью класса +0,03 мм, обогащают в первой стадии гидравлического гравитационного обогащения. В качестве гравитационного обогатительного аппарата используют конусный сепаратор, с помощью которого образованные пески направляют на гидравлическое гравитационное обогащение в винтовом сепараторе. Слив конусного сепаратора направляют на вторую стадию гидравлического гравитационного обогащения - перечистку в конусном сепараторе, слив которого направляют в отвал. Пески конусного сепаратора так же, как и пески первой стадии гидравлического гравитационного обогащения, направляют на гидравлическое гравитационное обогащение в винтовом сепараторе. На выходе из винтового сепаратора получают три технологических потока: один из которых - слив направляют в отвал, другой поток - промежуточный продукт, который содержит частицы обогащаемого гематита, направляют на повторную классификацию в гидроциклоне, а третий поток - концентрат гематита - направляют на сгущение и обезвоживание (Патент Украины на полезную модель №54229, опубл. 25.10.2010 г., БИ №20, 2010 г.).

Недостатком известного способа являются значительные потери полезного компонента при классификации в гидроциклонах из-за того, что большое количество материала, поступая на грохочение, содержит значительный процент глины и вредных примесей. Также, при обогащении на конусном сепараторе происходит слипание материала, что приводит к неэффективному разделению кондиционной массы и при выделении трех потоков снижается содержание железа в потоке концентрата при операции гидравлического гравитационного обогащения, которое, в свою очередь, приводит к уменьшению производительности производства товарного железорудного концентрата.

Задачей изобретения является усовершенствование способа обогащения сырья представленной хвостами обогатительного процесса железной руды, переработка которой осуществлялась с помощью магнитных сепараторов.

Особенностью способа обогащения является применение многостадийного гравитационного обогащения на винтовых сепараторах и винтовых шлюзах с выделением на каждой стадии хвостов обогащения и обогащенного продукта с разным содержанием полезного компонента.

В заявленном способе выделение полезного компонента осуществляется с учетом особенностей гранулометрического состава рудной составляющей. При этом относительно крупные частицы, которые содержат полезный компонент, обогащаются на винтовых сепараторах, а мелкие и мелкодисперсные обогащаются на винтовых шлюзах.

Технический результат от реализации изобретения заключается в глубоком извлечении железосодержащего полезного компонента из хвостов обогатительного процесса. Применение данного способа гравитационного обогащения позволяет дифференцированно обогащать исходное сырье, которое имеет разный гранулометрический состав. Учет гравитационной составляющей при воздействии на минеральные частицы обогащаемого сырья позволяет повысить степень добычи сырья и, тем самым, повысить эффективность всего цикла обогащения железной руды любых физико-механических параметров и степени дробления. Применение способа, основанного на использовании винтовых сепараторов и шлюзов, обеспечивает минимизацию производственных площадей и затрат на энергоресурсы, тем самым, позволяет реализовать способ без значительных затрат на капитальные строительные работы и затрат на энергетические ресурсы при эксплуатации оборудования.

Поставленная задача достигается за счет того, что способ обогащения железорудного сырья включает добычу исходного сырья, его обогащение с образованием хвостов и концентрата, подачу хвостов в отвал, использование в качестве железорудного сырья складируемых хвостов процесса обогащения железной руды, гидравлическую обработку исходного сырья с образованием пульпы с заданным соотношением твердой и жидкой фаз, ее дезинтеграцию, грохочение пульпы, подачу надрешетного продукта крупностью класса +1,0 мм в отвал, а подрешетного - на многостадийную классификацию с помощью гидравлических обогатительных аппаратов с получением хвостов и обогащенного продукта - концентрата.

Согласно изобретению подрешетный продукт грохочения подают на дешламацию, с помощью которой отделяют слив - хвосты обогащения, которые образуют частицы класса -0,02 мм. Образованные пески класса +0,02 мм направляют в гидроциклон, где отделяют частицы класса +0,10 мм и направляют их в хвостохранилища. Частицы класса -0,10 мм в качестве обогащаемого продукта направляют на первую стадию гидравлического обогащения в винтовых сепараторах, в результате чего формируют три технологических потока: один из которых представляет собой хвосты обогащения, второй поток - обогащенный концентрат, а третий поток - промежуточный продукт, которые направляют как циркуляционную нагрузку в винтовой сепаратор первой стадии гидравлического обогащения. Хвосты винтовых сепараторов первой стадии обогащения направляют на первый прием обогащения в трехпродуктовом винтовом шлюзе. Полученный в винтовом шлюзе промежуточный продукт и хвосты обогащения направляют в хвостохранилище, а концентрат направляют на второй прием обогащения в трехпродуктовом винтовом шлюзе, где подвергается дополнительному обогащению с образованием хвостов и промежуточного продукта, которые направляют в хвостохранилища. Концентрат направляют на сгущение и обезвоживание со следующим складированием. Концентрат, полученный на первой стадии гидравлического обогащения в винтовых сепараторах, направляют на вторую стадию обогащения в трехпродуктовых винтовых сепараторах. При обогащении в трехпродуктовых винтовых сепараторах образуют три продукта: один из которых представляет собой хвосты обогащения, которые направляют в хвостохранилище, второй - промежуточный продукт, направляют в качестве циркуляционной нагрузки винтового сепаратора второй стадии обогащения, а третий продукт - железорудный концентрат, направляют на сгущение и последующее обезвоживание, по завершении которого обогащенный продукт складируют.

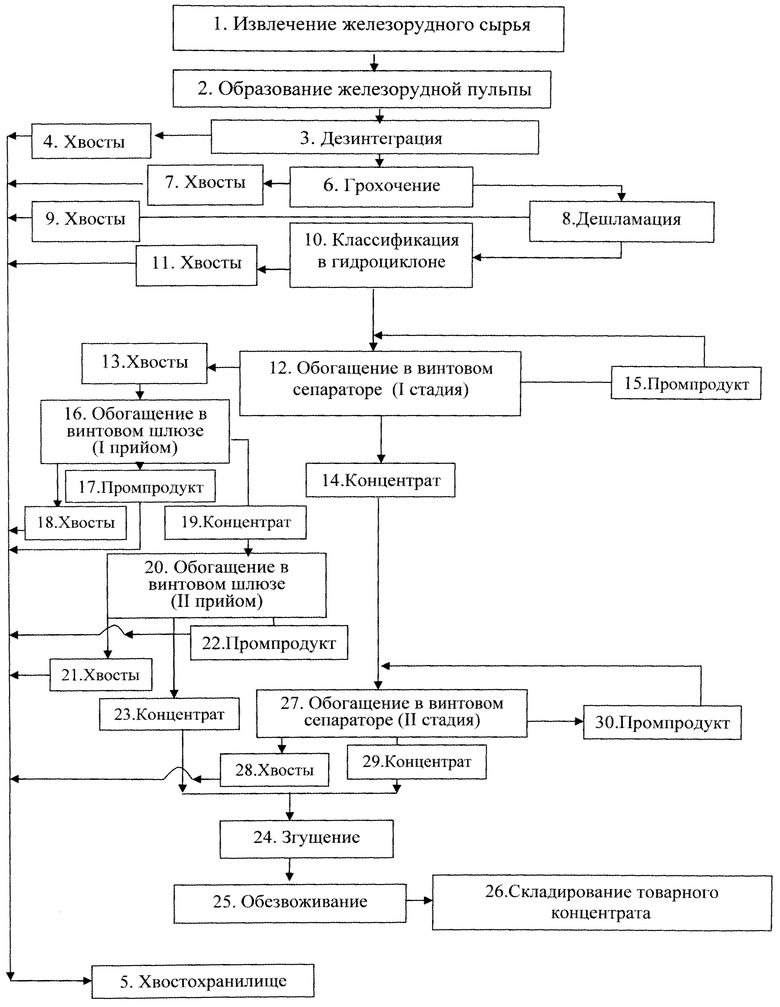

Способ обогащения железорудного сырья иллюстрируется структурной схемой технологического процесса.

Способ реализуется следующим образом.

При обогащении железорудного сырья при традиционных технологических схемах обогащения определенное количество полезного компонента теряется в хвостах обогащения. Потери определяются конструктивными и технологическими параметрами перерабатывающего оборудования.

Исследование показали, что наибольшие потери полезного компонента наблюдаются при обогащении руды с помощью магнитной сепарации, при этом основные потери полезного компонента наблюдаются в диапазоне гранулометрического состава от 0,074 мм до 0,025 мм. Эти потери обусловлены особенностью процесса магнитной сепарации, а именно взаимодействием потока рудной и нерудной составляющей с магнитной системой сепаратора.

Хвосты магнитного обогащения складывают в хвостохранилище для хранения. В процессе хранения происходит уплотнение хвостов за счет частичного магнитного взаимодействия и слабых молекулярных связей, возникающих при продолжительном влиянии кислотной или щелочной жидкой среды, сформированной в результате взаимодействия атмосферных осадков с минеральной средой.

Объектом обогащения служат хвосты обогащения магнитной сепарации разной степени уплотнения, извлекают 1 с помощью механического или гидравлического оборудования. Независимо от степени уплотнения необходимо образование пульпы 2 и ее максимальная дезинтеграция 3 до достижения несвязанности частиц твердой фазы.

После извлечения 1 хвостов с места складирования, например хвостохранилища, их дезинтегрируют 3 с помощью гидромеханического оборудования. Предварительное разрушение комков может быть достигнуто с помощью гидромонитора при создании пульпы 2, а полную дезинтеграцию 3 массы с отделением инородных тел осуществляют в скруббер-бутаре.

Дезинтегрированный материал представляет собой несвязанную массу в виде пульпы с заданным соотношением твердой и жидкой фаз. Частицы больших размеров, которые остались после дезинтеграции, направляют в качестве хвостов 4 в хвостохранилище 5.

Дезинтегрированный материал 3 подают на грохочение 6, например, на шпальтовое сито по классу 1,0 мм. После грохочения продукт класса +0,10 мм в качестве хвостов 7 обогатительного процесса удаляют в хвостохранилище 5. Подрешетный продукт представляет собой материал, размер частиц которого входит в класс -0,10 мм.

Для снижения технологической нагрузки на оборудование на этой стадии обогатительного процесса может осуществляться удаление тонких классов -0,02 мм. Как правило, этот класс засоряет обогащаемое сырье. В этом классе превалируют нерудные частицы, а рудные частицы с незначительным содержанием полезного компонента, как правило, теряются при последующих стадиях гидравлического обогатительного процесса в следствие близкой гравитационной крупности с нерудными частицами. Для отделения тонкого класса -0,02 мм применяются дешламаторы 8, в которых с помощью регулированной подачи исходного питания формируют восходящие потоки, скорость которых обеспечивает эффективное удаление частиц - хвостов 9 в слив с последующим перемещением в хвостосхранилища 5.

Вместе с тем, в песках дешламации присутствуют частицы класса +0,1 мм, которые, как установлено выполненными исследованиями, являются тяжелообогащаемым продуктом при применении гидравлического обогащения. Отделение этого класса осуществляют с помощью гидроциклонов 10, конструкция которых позволяет обеспечить формирование песков и слива с заданным размером частиц.

С помощью гидроциклонов 10 отделяют частицы класса +0,1 мм в виде хвостов 11 и направляют в их хвостохранилища 5, а частицы от -0,1 мм к +0,02 мм направляют на дальнейшее гравитационное обогащение 12.

Процесс гравитационного обогащения 12 является многостадийным, что обусловлено необходимостью отделения частиц с полезным компонентом, которые имеют близкую гидравлическую крупность по отношению к нерудным частицам.

Исследования показали, что высокая степень обогащения может быть достигнута за счет регламентированного применения винтовых сепараторов, а также винтовых шлюзов.

Винтовые сепараторы и винтовые шлюзы обеспечивают разделение материала в безнапорном наклонном потоке малой глубины. У этих аппаратов неподвижный наклонный желоб выполнен в виде спирали с вертикальной осью. Пульпа загружается в верхнюю часть желоба и под действием силы тяжести стекает вниз в виде потока. При движении в потоке, кроме обычных гравитационных и гидродинамических сил, которые действуют на зерна, развиваются центробежные силы. Тяжелые минералы концентрируются у внутреннего борта желоба, а легкие - у внешнего. Частицы, которые двигаются в потоке пульпы по винтовому желобу, испытывают одновременное воздействие сил, разных по величине и направлению. Равнодействующая этих сил определяет траекторию движения зерна и его положение в поперечном сечении потока. В винтовом потоке зерна перемещаются относительно друг друга не только вдоль желоба, но и в поперечном направлении. В итоге легкие зерна, которые имеют большую скорость перемещения в потоке, не только опережают зерна придонного слоя потока, но и смещаются под воздействием большей центробежной силы и поперечной циркуляции к внешнему борту потока, создавая, таким образом, веер продуктов на желобе.

На первой стадии гидравлического обогащения 12 в винтовых сепараторах пульпа подвергается разделяющим воздействиям, при которых минеральная составляющая формирует на выходе из сепаратора три технологических потока:

- хвосты обогащения 13;

- обогащенный концентрат 14;

- промежуточный продукт 15.

Промежуточный продукт 15 содержит значительное количество частиц с полезным компонентом. Вследствие относительной быстротечности процесса эти частицы не успевают отделиться и попасть в технологический поток, который образует товарный концентрат 14.

Для предотвращения потерь полезного компонента промежуточный продукт 15 возвращают в винтовой сепаратор первой стадии обогащения 12 в качестве циркуляционной нагрузки. Это позволяет увеличить содержание полезного компонента в концентрате 14 на выходе из винтового сепаратора первой стадии обогащения 12.

Хвосты 13 обогащения первой стадии обогащения 12 в винтовом сепараторе направляют на первый прием обогащения в трехпродуктовом винтовом шлюзе 16.

Винтовой шлюз, в силу своей конструкции, позволяет выделить из тонких фракций хвостов рудные частицы, которые образуют полезный компонент. Для повышения эффективности процесса обогащения и качества получаемого концентрата в винтовых шлюзах также применяют трехпродуктовое разделение технологического потока.

На выходе из винтового шлюза 16 полученный промежуточный продукт 17 и хвосты обогащения 18 направляют в хвостохранилища 5. Концентрат 19, полученный на выходе из винтового шлюза 16, имеет высокое содержание полезного компонента.

Вместе с тем, в результате выполненных исследований установлено, что за счет повторного гидравлического обогащения с помощью второго приема обогащения в трехпродуктовом винтовом шлюзе 20 может быть увеличено содержимое полезного компонента и объем выхода конечного кондиционного концентрата.

В результате повторного обогащения в винтовом шлюзе образуются:

- хвосты обогащения 21;

- промежуточный продукт 22;

- концентрат 23.

Как и в первом приеме обогащения, в винтовом шлюзе хвосты обогащения 21 и промежуточный продукт 22 направляют в хвостохранилища 5. Это обусловлено тем, что степень раскрытия минеральных зерен, их гранулометрический и вещественный состав свидетельствует о том, что это сырье уже практически не подвергается обогащению и ее использование, как обогащаемого продукта, приводит к увеличению себестоимости получения железорудного концентрата и непроизводительной нагрузки на технологическое оборудование.

Хвосты обогащения 21 и промежуточный продукт 22 направляют в хвостохранилище 5 для складирования.

Полученный концентрат 23 по содержанию полезного компонента является товарным продуктом. Для дальнейшей переработки его направляют на сгущение 24 и обезвоживание 25, после чего концентрат 23 складируется 26 для следующей отгрузки потребителю.

Технологическая схема предусматривает создание основного потока концентрата 14, полученного на первой стадии гидравлического обогащения 12 в винтовых сепараторах.

Исследованиями установлено, что за счет повторного обогащения на винтовых сепараторах может быть увеличено содержание полезного компонента и объем конечного выхода кондиционного концентрата.

Аналогично первой стадии обогащения концентрат 14 направляют на вторую стадию обогащения в трехпродуктовых винтовых сепараторах 27.

На этой стадии обогащения хвосты 28 направляют в хвостохранилища 5, а железорудный концентрат 29 направляют на сгущение 24 и последующее обезвоживание 25. После обезвоживания 25 товарный концентрат 29 складывают 26 для отгрузки.

Полученный промежуточный продукт 30 на второй стадии обогащения 27 по своему вещественному составу и содержанию полезного компонента может быть дообогащен без применения дополнительного оборудования. Для этого промежуточный продукт 30 направляют в качестве циркуляционной нагрузки винтового сепаратора 27 второй стадии обогащения. Повторное взаимодействие массы промежуточного продукта с исходным сырьем, которое перерабатывается в винтовом сепараторе, приводит к выделению из него рудных частиц с полезным компонентом, тем самым повышая выход товарного концентрата.

Проведенные исследования и испытания способа показали его высокую эффективность при разработке техногенных месторождений, образованных в результате переработки железорудного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2010 |

|

RU2490068C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА ИЗ ЛЕЖАЛЫХ НАМЫВНЫХ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СКАРНОВО-МАГНЕТИТОВОГО ТИПА | 2013 |

|

RU2520229C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2021 |

|

RU2773491C1 |

Изобретение относится к горной промышленности и, в частности, может быть использовано для обогащения железосодержащих техногенных месторождений полезных ископаемых. Способ включает гидравлическую обработку исходного сырья с образованием пульпы с заданным соотношением твердой и жидкой фаз, ее дезинтеграцию, грохочение пульпы, подачу надрешетного продукта в отвал, а подрешетного - на многостадийную классификацию. Перед многостадийной классификацией подрешетный продукт подают на дешламацию и отделяют частицы класса -0,02 мм, пески класса +0,02 мм направляют в гидроциклон, где отделяют пески с частицами класса +0,10 мм и направляют в хвостохранилище. Слив класса -0,10 мм в качестве обогащаемого продукта направляют на первую стадию гидравлического обогащения, где получают хвосты обогащения, обогащенный концентрат и промежуточный продукт, который направляют в качестве циркуляционной нагрузки в винтовой сепаратор первой стадии гидравлического обогащения. Хвосты винтовых сепараторов первой стадии обогащения направляют на первый прием обогащения в трехпродуктовом винтовом шлюзе, откуда полученный промежуточный продукт и хвосты обогащения направляют в хвостохранилище. Концентрат направляют на второй прием обогащения в трехпродуктовом винтовом шлюзе, где подвергается дополнительному обогащению с образованием хвостов и промежуточного продукта, которые направляют в хвостохранилище. Концентрат направляют на сгущение и обезвоживание. Концентрат, полученный на первой стадии гидравлического обогащения, направляют на вторую стадию обогащения в трехпродуктовых винтовых сепараторах и образуют при этом хвосты обогащения, промежуточный продукт. Железорудный концентрат, направляют на сгущение и обезвоживание. Технический результат - повышение извлечения железосодержащего полезного компонента из хвостов обогатительного процесса. 1 ил.

Способ обогащения железорудного сырья, который включает добычу исходного сырья, его обогащение с образованием хвостов и концентрата, подачу хвостов в отвал, использование в качестве железорудного сырья складируемых хвостов процесса обогащения железной руды, гидравлическую обработку исходного сырья с образованием пульпы с заданным соотношением твердой и жидкой фаз, ее дезинтеграцию, грохочение пульпы, подачу надрешетного продукта крупностью класса +1,0 мм в отвал, а подрешетного - на многостадийную классификацию с помощью гидравлических обогатительных аппаратов с получением хвостов и обогащенного продукта - концентрата, отличающийся тем, что подрешетный продукт грохочения подают на дешламацию, с помощью которой отделяют слив - хвосты обогащения, которые образуют частицы класса -0,02 мм, а образованные пески класса +0,02 мм направляют в гидроциклон, где отделяют частицы класса +0,10 мм и направляют их в хвостохранилище, а частицы класса -0,10 мм в качестве обогащаемого продукта направляют на первую стадию гидравлического обогащения в винтовых сепараторах, в результате чего формируют три технологических потока: один из которых представляет собой хвосты обогащения, второй поток - обогащенный концентрат, а третий поток - промежуточный продукт, который направляют в качестве циркуляционной нагрузки в винтовой сепаратор первой стадии гидравлического обогащения, после чего хвосты винтовых сепараторов первой стадии обогащения направляют на первый прием обогащения в трехпродуктовом винтовом шлюзе, откуда полученный промежуточный продукт и хвосты обогащения направляют в хвостохранилище, а концентрат направляют на второй прием обогащения в трехпродуктовом винтовом шлюзе, где он подвергается дополнительному обогащению с образованием хвостов и промежуточного продукта, которые направляют в хвостохранилище, а также концентрата, который направляют на сгущение и обезвоживание с последующим складированием, при этом концентрат, полученный на первой стадии гидравлического обогащения в винтовых сепараторах, направляют на вторую стадию обогащения в трехпродуктовых винтовых сепараторах и образуют при этом три продукта: один из которых представляет собой хвосты обогащения, которые направляют в хвостохранилище, второй - промежуточный продукт, направляют в качестве циркуляционной нагрузки винтового сепаратора второй стадии обогащения, а третий продукт - железорудный концентрат, направляют на сгущение и последующее обезвоживание, по завершении которого обогащенный продукт складируют.

| Пинцет для глазных операций | 1937 |

|

SU54229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2373294C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028832C1 |

| Способ флотации молибденовых, графитовых и других руд | 1944 |

|

SU64531A1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ КАРБИДОВ БОРА, КРЕМНИЯ И Т. П. | 1936 |

|

SU48914A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОБЛАКОВ | 1934 |

|

SU43753A1 |

| Приспособление для загрузки и выгрузки нагревательных печей | 1928 |

|

SU14560A1 |

| Камера сернокислотного камерного производства | 1933 |

|

SU32486A1 |

Авторы

Даты

2015-02-10—Публикация

2013-02-07—Подача