Изобретение относится горной промышленности и может быть использовано для обогащения сырья техногенных месторождений, полигонов промышленных отходов и мест временного складирования, образованных в результате производственной деятельности горно-обогатительных комбинатов, которые осуществляют переработку железной руды. Изобретение может быть использовано для обогащения лежалых хвостов обогатительного процесса, складируемых в хвостохранилищах. Кроме того, изобретение может быть использовано для обогащения складируемых кусковых некондиционных железных руд с низким содержанием магнетита, величина которого не позволяет экономически обоснованно получать концентрат с магнитовоспримчивым магнетитовым железом.

Известен способ обогащения лежалых хвостов хвостохранилищ (Патент России №2065777 на изобретение, заявка №94029208/03 от 04.08.1994, опубликовано 27.08.1996 г.).

Способ предусматривает переработку лежалых хвостов с выделением минералов железа. Исходное сырье подают в виде пульпы, а переработку осуществляют путем защитного грохочения пульпы, ее классификации по классу 0,16 мкм, основной и перечистной магнитной сепарации частиц класса крупностью менее 0,16 мкм, заключительного обезвоживания полученных продуктов. Обе магнитные сепарации ведут в неоднородном магнитном поле при индукции 0,4 Тл, а пульпу в магнитное поле подают со скоростью 0,2-0,3 м/с.

Недостатком известного способа является то, что процесс обогащения лежалых хвостов состоит в избирательном воздействии магнитного поля на магнитовоспримчивые частицы магнетита, которые были утеряны с хвостами при обогащении.

Валовая переработка хвостов, которая заключается только в магнитной сепарации с различной интенсивностью магнитного поля, малоэффективна в силу того, что магнетитовые частицы, которые находятся в хвостах, представлены в основном мелкодисперсными частицами со слабой магнитной восприимчивостью. Это приводит к недостаточной эффективности технологического процесса и высокой себестоимости полученного концентрата.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ обогащения железосодержащего сырья, который включает извлечение исходного сырья, его классификацию и образование некондиционной массы, которая направляется в отвал, а также кондиционной массы - концентрат, содержащий полезный компонент (Патент Украины на изобретение №48914).

В известном способе обогащения в качестве исходного сырья используются складируемые железосодержащие хвосты обогатительных фабрик.

Перед обогащением железосодержащих хвостов, определяют их физико-механическое и химическое свойства, гранулометрический состав по площади размещения и мощности пласта в контурах хвостохранилища. Хвосты разрыхляют и размывают до образования пульпы, извлекая из нее посторонние и негабаритные элементы. Отделение мелкофракционного продукта кварцсодержащих пород, осуществляют с помощью дешламации в результате которой получают необогащаемые пески, которые направляют в отвал, и обогащаемый железосодержащий продукт. Обогащаемый железосодержащий продукт направляют на классификацию в гидроциклоне и выполняют подшихтовку руды в железосодержащий продукт. На выходе из гидроциклона формируют два потока: один из которых, содержащий железосодержащие пески, направляют на измельчение и возвращают на исходную классификацию, а другой, с обогащаемым продуктом - на вторую стадию дешламации. В результате дешламации формируют два потока: один из которых содержит необогащаемые пески, которые направляют в отвал, а второй, обогащаемый железосодержащий продукт - на магнитную сепарацию. Магнитную сепарацию выполняют трехпродуктово. В результате магнитной сепарации получают три потока: один из которых, с заданной массовой частицей железа - концентрат, второй, содержащий необогащаемые пески, - в отвал, а третий, промежуточный продукт, направляют на исходную классификацию.

Недостатком известного способа является то, что процесс обогащения железорудных хвостов проходит совместно с обогащением товарной руды, что усложняет процесс стабилизации качества концентрата из-за колебания качественных показателей исходного сырья.

Кроме того, технология обогащения, предусматривая основные циклы дешламации и магнитной сепарации, направлена на извлечение из полезного компонента - магнитовосприимчивого магнетитового железа, содержание которого в хвостах незначительно.

Извлечение в хвостах требует применения сложных конструкций магнитных сепараторов с высокоградиентной магнитной системой, а также применение специальных технологических способов, которые предусматривают предупреждение нежелательной флокуляции рудных и породных частиц.

Известная технология не позволяет извлекать гематит из-за его низких магнитных свойств, в результате чего частицы этого продукта уходят в отвал.

Применяемый цикл гравитационного гидравлического обогащения в виде дешламаторов ставит своей целью осаждение высокоплотных магнитовосприимчивых частиц магнетита.

Задачей изобретения является усовершенствование способа обогащения железорудного сырья, в качестве которого используют гематит, за счет образования железосодержащей пульпы и следующее воздействие на ее компоненты последовательными регламентированными стадиями гравитационного гидравлического обогащения. Лучше всего обогащение продукта осуществляется последовательно в прямоточном потоке конусного сепаратора и в потоке винтового сепаратора под комплексным воздействием гравитационной и центробежной составляющей, которая обеспечивает эффективное разделение пульпы с получением высококачественного гематитового концентрата при его минимальной себестоимости и малой энергоемкости процесса.

Поставленная задача решается за счет того, что способ обогащения железорудного сырья включает извлечение исходного сырья, его классификацию с образованием некондиционной массы, которую направляют в отвал, а также кондиционной массы-концентрата, который содержит полезный компонент.

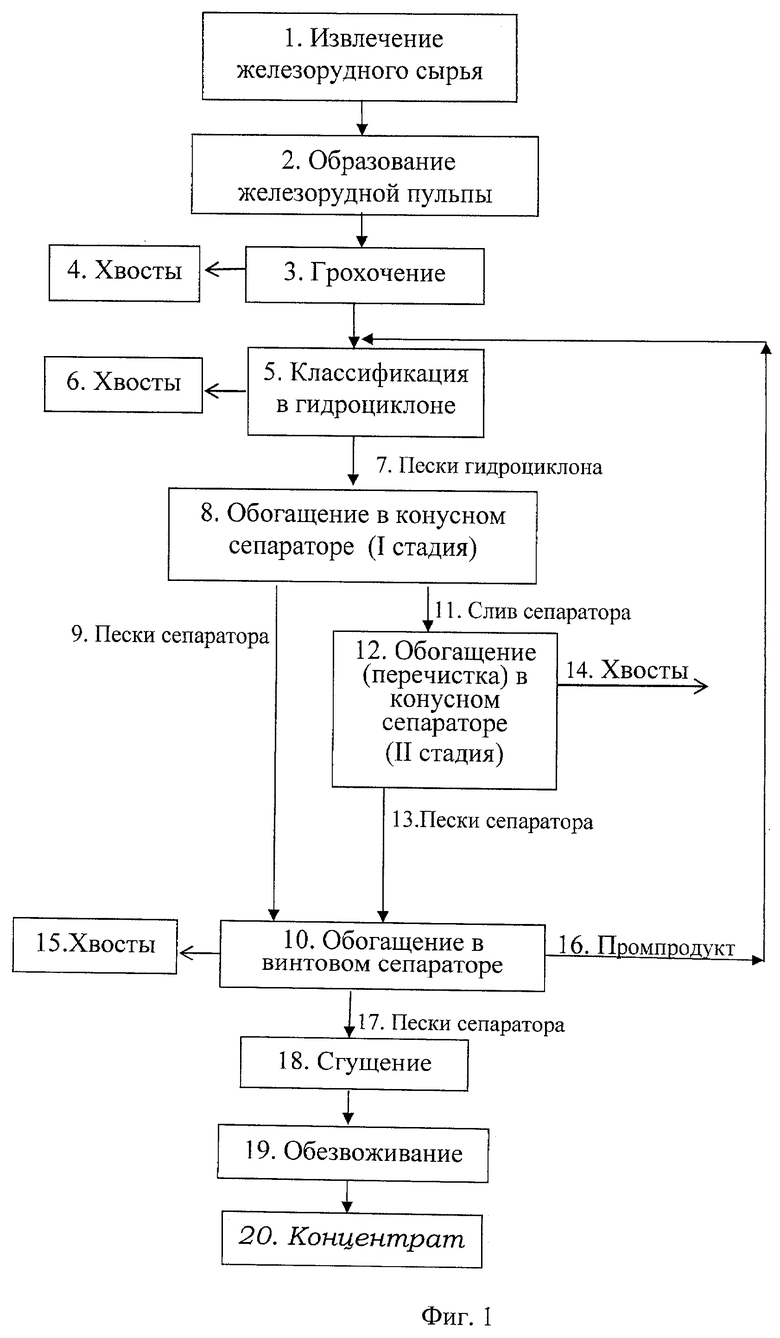

В соответствии с изобретением железорудным сырьем являются складируемые хвосты процесса обогащения железной руды и/или складируемые некондиционные железные руды, а в качестве полезного компонента в обогащаемом сырье используют гематит, при этом после извлечения хвостов их разрыхляют и образуют пульпу, которую подвергают грохочению (просеиванию), в результате чего надрешетный продукт крупностью свыше класса +1 мм направляют в отвал, а подрешетный подвергают классификации в гидроциклоне, слив которого крупостью класса - 0,03 мм направляют в отвал, а пески крупностью класса +0,03 мм обогащают в первой стадии гидравлического гравитационного обогащения, например, в конусном сепараторе, в результате чего образованные пески направляют на гидравлическое гравитационного обогащения, например, в винтовом сепараторе, а слив направляют на вторую стадию гидравлического гравитационного обогащения - перечистку, например, в конусном сепараторе, слив которого направляют в отвал, а пески также как и пески первой стадии гидравлического гравитационного обогащения в конусном сепараторе, направляют на гидравлическое гравитационное обогащение, например, в винтовом сепараторе, после чего получают три технологических потока: один из которых - слив - направляют в отвал, а второй поток - промежуточный продукт, который содержит частицы обогащаемого гематита, - направляют на повторную классификацию в гидроциклоне, а третий поток - концентрат гематита - направляют на сгущение и обезвоживание.

Для эффективного разделения компонентов пульпы при гравитационном обогащении в конусных сепараторах, пески крупностью класса +0,03 мм обогащают в первой стадии гидравлического гравитационного обогащения в конусном сепараторе с углом конусности рабочей поверхности, который составляет от 11° до 17°.

Для повышения показателей получения гематитового концентрата, слив первой стадии гравитационного обогащения направляют на обогащение - перечистку в конусном сепараторе с углом конусности рабочей поверхности, который представляет от 11° до 17°.

Для создания оптимальных условий производства гематитового концентрата формируют технологический поток слива гравитационного гидравлического обогащения, например, в винтовом сепараторе с массовой долей железа общего менее 11-13%.

Для создания оптимальных условий производства гематитового концентрата, формируют технологический поток промежуточного продукта гравитационного гидравлического обогащения, например, в винтовом сепараторе с массовой долей железа общего не менее 29-31%.

Для создания оптимальных условий производства гематитового концентрата, формируют технологический поток песков гравитационного гидравлического обогащения, например, в винтовом сепараторе с массовой долей железа общего 60-66%

Для повышения обогатительных свойств обогащаемого сырья его подвергают предварительному измельчению.

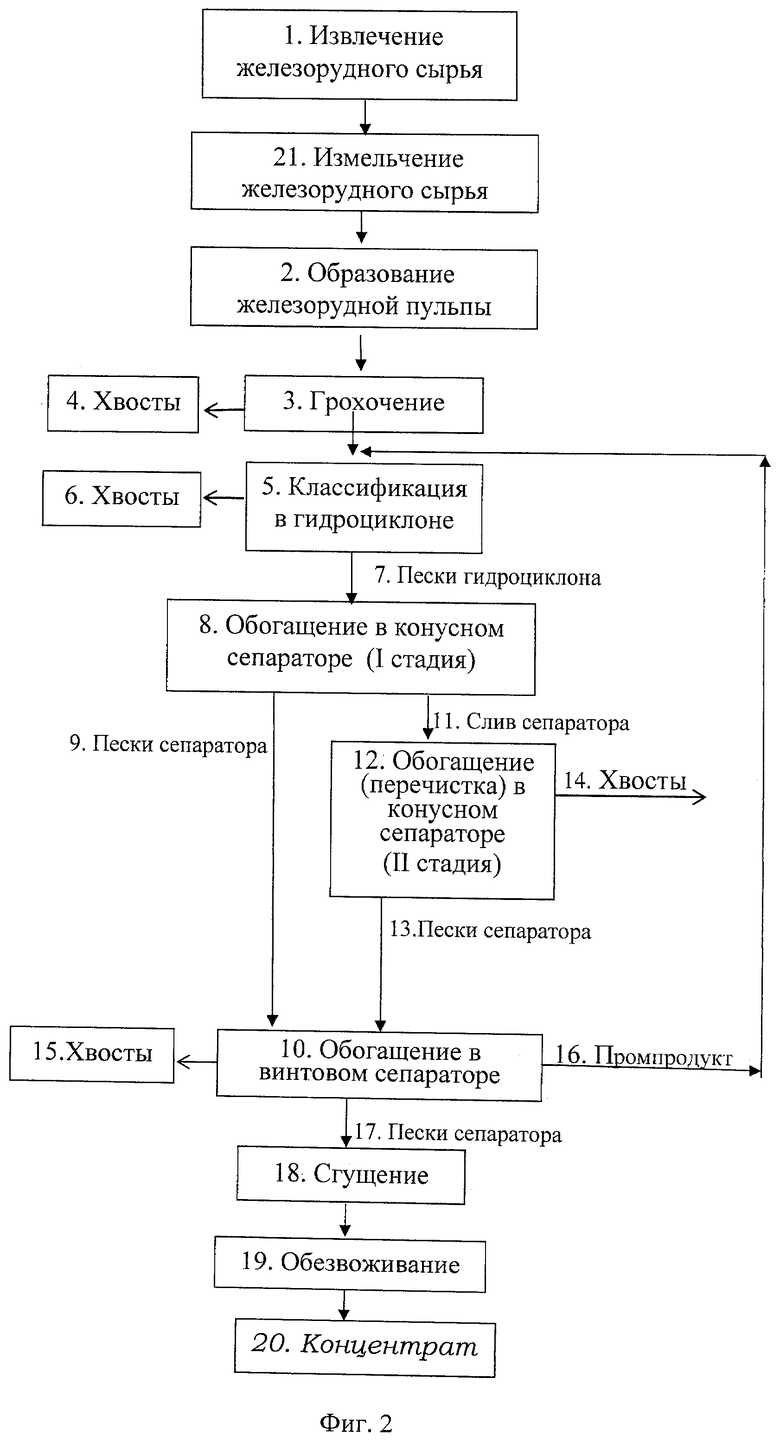

Заявленное изобретение иллюстрируется блок-схемами технологического процесса обогащения сырья техногенных железорудных залежей, где на фиг.1 показан технологический процесс обогащения железорудного сырья - получение гематитового концентрата из хвостов обогатительного процесса переработки железной руды; на фиг.2 - технологический процесс обогащения железорудного сырья - получение гематитового концентрата из некондиционных железных руд.

Способ реализуется следующим образом.

При работе обогатительных фабрик образуются хвосты обогащения, которые являются минеральной массой, содержащей разного рода компоненты включая железосодержащие. Массовая доля полезного компонента в виде различных минеральных модификаций железа зависит от принятой технологии обогащения, при которой, как правило, неминуемы потери полезного компонента для сохранности качественного баланса при получении концентрата.

Хвосты обогащения, которые являются итоговым побочным продуктом, направляются на складирование в отвал-хвостохранилище, где на протяжении продолжительного периода времени сохраняются до следующей утилизации или рекультивации.

В соответствии с заявленной технологией складируемые хвосты обогащения является техногенным сырьем, которое содержит обогащаемый полезный компонент. Особенностью заявленной технологии является то, что в качестве полезного компонента используется железосодержащее сырье - гематит, добыча которого (1) и получение товарного концентрата заданной кондиции позволяет получить продукт, представляющий собой высококачественная сырье для различных областей промышленности.

В процессе хранения хвостов происходит вытеснение воды и естественное их уплотнение под действием сил гравитации, поэтому для извлечения хвостов применяют механическое или гидравлическое оборудования.

В зависимости от соотношения твердой и жидкой фаз в извлекаемое сырье добавляют воду или ее дренируют. После образования технологической пульпы (2) ее подают на грохочение (3) с получением подрешетного продукта, размер частиц которого не превышает класс +1,0 мм.

Размер частиц подрешетного продукта (4) обусловлен тем, что хвосты как конечный продукт обогатительного процесса, как правило не содержат рудно-породных сростков значительных размеров. Сырье, извлекаемое из хвостохранилища, может содержать отдельные сростки, которые не разделились при обогащении, или минеральные комки со слабыми молекулярным связями, наличие которых обусловлено продолжительностью хранения в хвостохранилище.

После грохочения надрешетный продукт в качестве хвостов (4) направляют в отвал-хвостохранилище или измельчение, а подрешетный продукт поступает на классификацию в гидроциклоне (5).

В заявленной технологии полезным компонентом обогащаемого сырья является гематит, который представляет собой продукт со слабой магнитной восприимчивостью.

Исследование показали, что выделение при классификации продукта класса. -0,03 мм позволяет уменьшить непроизводительную нагрузку на технологическое оборудование, так как гидравлическая эффективность разделения минеральных частиц класса крупности -0,03 мм резко снижается независимо от плотности отдельных минеральных частиц или составляющих ее компонентов.

Проведенные экспериментальные исследования показали, что вовлечение в технологический цикл частиц менее класса крупности -0,03 мм не влияет на прирост качества концентрата, а приводит к увеличению массовой доли пустых пород в обогащаемом сырье, а также снижает удельную эффективность работы обогатительного оборудования.

Фактически технологический процесс реализуется применительно к сырью гранулометрический состав, которого находится в диапазоне классов с размер частиц, в диапазоне класса от -1,0 мм до +0,03 мм.

После классификации в гидроциклоне (5) продукт класса -0,03 мм в качестве хвостов (6) направляют в отвал-хвостохранилище, а пески (7) крупностью класса +0,03 мм гидроциклона направляют на первую стадию гидравлического гравитационного обогащения (8), например, в конусном сепараторе, в результате чего образованные пески (9) направляют на гидравлическое гравитационного обогащения (10), например, в винтовом сепараторе.

Исследования показали, что в целом гидравлическая классификация позволяет получить высокие технологические показатели обогащения и, соответственно, железосодержащий концентрат высокого качества. Установлено, что применительно к обогащаемому сырью, которым является в принятой технологии гематит, применение конусных сепараторов позволяет сформировать на наклонной поверхности поток, динамика которого позволяет осадить частицы и сростки гематита, а малоплотные частицы кварцвмещающих и других пород удалить в слив.

Было установлено, что применительно к извлекаемому гематиту оптимальным диапазоном наклона образующих поверхностей конусных сепараторов является угол наклона, который составляет от 11° до 17°.

Установленный диапазон наклона поверхности сепаратора применительно к узкому диапазону гранулометрического состава обогащаемого сырья обусловлен тем, что уменьшение наклона поверхностей конусных сепараторов менее 11° приводит к уменьшению скорости нисходящего продуктивного потока пульпы. Это приводит к осаждению на конусной поверхности не только частиц гематита, но и значительного количества засоряющих пород, для которых скорость потока ниже скорости витания, что особенно сказывается при незначительной высоте потока пульпы движущейся над конической поверхностью сепаратора.

Увеличение угла наклона конической поверхности сепаратора свыше 17° приводит к тому, что увеличивается относительная скорость потока пульпы и изменяются в худшую сторону показатели обогатительного процесса. Как результат, неоправданно теряется значительное количество гематита со сливом из-за того, что скорость потока превышает гидравлическую скорость не только кварцсодержащих пород, но и гематита, а также гематитосодержащих частиц. Увеличение угла наклона конусных поверхностей сепаратора свыше 17° приводит к значительным потерям полезного компонента и, как следствие, к увеличению себестоимости товарного гематитового концентрата.

В результате первой стадии гидравлического гравитационного обогащения получают пески (9) и слив (11) сепарации. Пески (9) сепарации направляют на последующее обогащение, а слив (11) первой стадии сепарации (8) направляют на дообогащение.

Дообогащение слива (11) первой стадии гидравлического гравитационного обогащения (8) обусловлен тем, что в результате выполненных исследований установлено, что слив (11) первой стадии гидравлического гравитационного обогащения (8) содержит значительное количество частиц гематита, которые могут быть извлечены и вовлечены в последующий процесс получения концентрата.

В соответствии с принятой технологией слив (11) первой стадии гидравлического гравитационного обогащения (8) направляют на вторую стадию гидравлического гравитационного обогащения (12).

Повторное гравитационное гидравлическое обогащение (12) слива (11) первой стадии позволяет эффективно выделить пески (13) - утерянные частицы гематита, которые по технологическим причинам были захвачены нисходящим потоком в первой стадии сепарации и пошли у слив. Слив второй стадии гидравлического гравитационного обогащения (12) направляют в качестве хвостов (14) в хвостохранилище.

Обогащаемое на первой стадии (8) сырье представлено в узком диапазоне гранулометрического состава и физико-механических свойств минеральной массы, поэтому она в определенной степени аналогична свойствам сырья обогащаемой во второй стадии (12), поэтому показатели относительной эффективности сепарации будут сравнимы.

Как результат, экспериментальными исследованиями установлено, что среди гравитационных гидравлических способов получения гематитового концентрата наиболее эффективным является использование конусных сепараторов. Это эффективно с точки зрения минимизации потерь полезного компонента и, соответственно, засорения концентрата кварцсодержащими и другими породами.

Экспериментально установлено, что использование конусных сепараторов с углом наклона рабочей поверхности 11-17° позволяет максимально выделить гематит со слива во второй стадии обогащения в конусном сепараторе

Как и в первой стадии, уменьшение угла наклона рабочей поверхности приводит к уменьшению скорости потока и засорению гематитосодержащего продукта, а увеличение угла наклона рабочей поверхности приводит к необратимым потерям гематита со сливом.

Пески (9), (13) первой (8) и второй (12) стадии гидравлического гравитационного обогащения направляют на третью стадию гидравлического гравитационного обогащения (10).

Исследованиями установлено, что высокое качество гематитового концентрата может быть, в частности, получено с помощью трехпродуктового винтового гидравлического классификатора (10). Высокие результаты разделения компонентов пульпы для получения гематитового концентрата были получены при применении винтового классификатора, в котором рабочая поверхность в виде желоба, выполнена в виде опирали, ось которой ориентирована вертикально. Исходная подача пульпы в этом сепараторе осуществляется у верхнего устья желоба, откуда она стекает в низ под действием сил гравитации.

В соответствии с технологией получения гематитового сырья с учетом его физико-механических особенностей, были получены максимально качественные характеристики концентрата в винтовом сепараторе (10) при комплексном воздействии на частицы гематита гравитационных и гидродинамических и центробежных сил.

При таком способе обогащения гематитосодержащего продукта минеральные зерна в зависимости от плотности распределяются по желобу: плотные и крупные частицы ближе к оси и концентрируются у внутреннего борта желоба, а легкие - у внешнего.

Процесс получения гематитового концентрата на винтовом желобе сепаратора имеет две фазы:

- расслаивание материала твердой фазы пульпы в желобе по вертикали;

- перераспределение минеральных зерен в радиальном направлении. Достигнув равновесного состояния при нисходящем движении по желобу сепаратора минеральные частицы движутся по своим винтовым траекториям.

В придонные слои в основном переходят крупные зерна и частично - мелкие зерна гематита. Основными факторами разделения в первом этапе является крупность и плотность зерен. Придонный слой обогащается тяжелой мелкой фракцией.

Второй этап концентрации в сепараторе гематита связан с поперечной циркуляцией потока, при которой происходит перемещение по различным траекториям частиц разной крупности и плотности. Верхние мелкие и малоплотные частицы под действием центробежных сил перемещаются к внешней части желоба сепаратора. Среднюю часть желоба занимает промежуточный по своим качествам продукт.

В результате перераспределения в желобе сепаратора минеральная твердая фаза пульпы формирует условно обособленные слои потока, которые содержат в себе товарный концентрат, промпродукт и хвосты обогащения.

Для формирования постоянного режима обогатительного процесса и получения трех продуктов полученных из исходной пульпы, применительно к решению задачи извлечения гематита и получения из него концентрата определяют параметры винтового желоба, количество витков сепаратора, а также способ деления сформированного трехпродуктового потока на отдельные составляющие.

В результате гидравлической гравитационной классификации (10) получают три технологических продукта-потока, из которых слив в качестве хвостов (15) направляют в отвал, другой поток - промежуточный продукт (16), содержащий значительную массовую частицу обогащаемого гематита, но некондиционного содержания, направляют на повторную классификацию (5) в гидроциклоне, а третий поток - пески сепарации (17) - концентрат гематита - направляют на сгущение (18) в сгустителях и обезвоживание (19) с помощью фильтров и получение товарного концентрата (20).

Исследования показали, что при заключительной стадии гравитационного гидравлического обогащения высокое качество концентрата может быть получено при применении винтовых классификаторов.

Получение гематитового концентрата неизбежно сопровождается получением промпродукта и хвостов обогащения, поэтому необходимый выбор параметров обогащения, при котором обеспечивается экстремальный баланс массовой частицы полезного компонента - гематита в концентрате, промпродукте и хвостах.

Результаты исследований показали, что применительно к технологии обогащения железорудного сырья и получения гематитового концентрата баланс массовой доли гематита в промпродукте и хвостах должен быть представлен в следующих диапазонах:

- массовая доля железа общего в сливе винтового сепаратора менее 11-13%,

- массовая доля железа общего в промежуточном продукте винтового сепаратора более 29-31%.

При таком балансе массовой доли железа общего в промежуточном продукте и сливе классификатора обеспечивается возможность получения концентрата гематита с массовой долей железа общего 60-66%.

Полученный промпродукт, который содержит значительное количество хорошо обогащаемого гематита, направляют на повторный цикл обогащения на гидроциклон, где как указывалось выше, отделяется мелкая фракция класса -0,03 мм, образованная в результате осаждения в пески гидроциклона первоначальной стадии обогащения и образованная в результате разделения псевдосростков и комков со слабыми молекулярными связями, которые возникли в результате хранения исходного сырья в шламохранилище.

Указанный баланс массовой доли железа общего в сливе винтового сепаратора и промпродукте установлен экспериментально в результате лабораторных опытно-промышленных исследований.

Анализ полученных результатов показал, что при уменьшении массовой доли железа общего в сливе ниже 11% возрастает засорение концентрата гематита, при увеличении содержания железа в сливе больше 13% возрастает себестоимость концентрата за счет дополнительных эксплуатационных затрат, вызванных увеличением технологической нагрузки на оборудование.

Величина массовой частицы железа общего в промежуточном продукте винтового сепаратора больше 29-31% обусловлена тем, что при такой массовой частице полезного компонента становится возможным получить гематитовый концентрат с массовой частицей железа общего 60-66%.

Если массовая частица железа общего в промпродукте менее 29-31%, то увеличиваются необратимые потери полезного компонента в сливе и, как следствие, для получения заданного объем товарного концентрата необходимый дополнительный объем переработки исходного сырья.

Если исходное сырье представлено некондиционными рудами, то для повышения обогатительных свойств его подвергают предварительному измельчению (21). А после образования железорудной пульпы исходное сырье подвергают обогащению аналогично обогащению железорудных хвостов обогатительных фабрик.

Анализ результатов выполненных исследований показал, что разработка техногенных залежей сформированных из складируемых хвостов обогащения железных руд, позволяет получить высококачественный товарный концентрат. Данная технология позволяет отрабатывать складируемые некондиционные руды, которые по содержанию полезного компонента не могут быть использованы в традиционном обогатительном процессе. Некондиционные руды после предварительного дробления и измельчения могут быть успешно использованы для получения гематитового концентрата с массовой долей полезного компонента не менее чем при переработке хвостов обогатительного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2013 |

|

RU2540173C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА ИЗ ЛЕЖАЛЫХ НАМЫВНЫХ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СКАРНОВО-МАГНЕТИТОВОГО ТИПА | 2013 |

|

RU2520229C1 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2021 |

|

RU2773491C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

Изобретение относится горной промышленности и может быть использовано для обогащения сырья техногенных месторождений, полигонов промышленных отходов и мест временного складирования, образованных в результате производственной деятельности горно-обогатительных комбинатов, которые осуществляют переработку железной руды. Способ включает извлечение исходного сырья, его классификацию и образование некондиционной массы, которая направляется в отвал, а также кондиционной массы - концентрата, который содержит полезный компонент. Железорудным сырьем являются складируемые хвосты процесса обогащения железной руды и/или складируемые некондиционные железные руды. В качестве полезного компонента в обогащаемом исходном сырье используют гематит, при этом после извлечения исходного сырья из него образуют пульпу и подвергают ее грохочению. В результате грохочения надрешетный продукт крупностью свыше класса +1 мм направляют в отвал, а подрешетный подвергают классификации в гидроциклоне, слив которого крупностью класса -0,03 мм направляют в отвал, а пески крупностью класса +0,03 мм обогащают в первой стадии гидравлического гравитационного обогащения. Образованные пески направляют на гидравлическое гравитационное обогащение, а слив направляют на вторую стадию гидравлического гравитационного обогащения - перечистку, слив которого направляют в отвал, а пески, так же как и пески первой стадии гидравлического гравитационного обогащения в сепараторе, направляют на гидравлическое гравитационное обогащение, например, в винтовом сепараторе. В конце процесса получают три технологических потока: один из которых - слив - направляют в отвал, другой поток - промежуточный продукт, который содержит частицы обогащаемого гематита, - направляют на повторную классификацию в гидроциклоне, а третий поток - концентрат гематита - направляют на сгущение и обезвоживание. Технический результат - эффективное разделение пульпы с получением высококачественного гематитового концентрата при его минимальной себестоимости и малой энергоемкости процесса. 6 з.п. ф-лы, 2 ил.

1. Способ обогащения железорудного сырья, который включает извлечение исходного сырья, его классификацию и образование некондиционной массы, которая направляется в отвал, а также кондиционной массы-концентрата, который содержит полезный компонент, отличающийся тем, что железорудным сырьем являются складируемые хвосты процесса обогащения железной руды и/или складируемые некондиционные железные руды, а в качестве полезного компонента в обогащаемом исходном сырье используют гематит, при этом после извлечения исходного сырья из него образуют пульпу и подвергают ее грохочению, в результате чего надрешетный продукт, крупностью свыше класса +1 мм направляют в отвал, а подрешетный -подвергают классификации в гидроциклоне, слив которого, крупностью класса -0,03 мм, направляют в отвал, а пески крупностью класса +0,03 мм обогащают в первой стадии гидравлического гравитационного обогащения, например, в конусном сепараторе, в результате чего образованные пески направляют на гидравлическое гравитационное обогащение, например, в винтовом сепараторе, а слив направляют на вторую стадию гидравлического гравитационного обогащения - перечистку, например, в конусном сепараторе, слив которого направляют в отвал, а пески также как и пески первой стадии гидравлического гравитационного обогащения в сепараторе направляют на гидравлическое гравитационное обогащение, например, в винтовом сепараторе, после чего получают три технологических потока: один из которых - слив направляют в отвал, другой поток - промежуточный продукт, содержащий частицы обогащаемого гематита, направляют на повторную классификацию в гидроциклоне, а третий поток - концентрат гематита - направляют на сгущение и обезвоживание.

2. Способ обогащения железорудного сырья по п.1, отличающийся тем, что пески крупностью класса +0,03 мм обогащают в первой стадии гидравлического гравитационного обогащения в конусном сепараторе с углом конусности рабочей поверхности, которая составляет 11-17°.

3. Способ обогащения железорудного сырья по п.1, отличающийся тем, что слив первой стадии гравитационного обогащения направляют на обогащение - перечистку в конусном сепараторе с углом конусности рабочей поверхности, которая составляет 11-17°.

4. Способ обогащения железорудного сырья по п.1, отличающийся тем, что формируют технологический поток слива гравитационного гидравлического обогащения, например, в винтовом сепараторе с массовой долей железа общего менее 11-13%.

5. Способ обогащения железорудного сырья по п.1, отличающийся тем, что формируют технологический поток промежуточного продукта гравитационного гидравлического обогащения, например, в винтовом сепараторе с массовой долей железа общего не менее 29-31%.

6. Способ обогащения железорудного сырья по п.1, отличающийся тем, что формируют технологический поток песков гравитационного гидравлического обогащения, например, в винтовом сепараторе с массовой долей железа общего 60-66%.

7. Способ обогащения железорудного сырья по п.1, отличающийся тем, что обогащаемое сырье подвергают предварительному измельчению.

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ КАРБИДОВ БОРА, КРЕМНИЯ И Т. П. | 1936 |

|

SU48914A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028832C1 |

| Способ флотации молибденовых, графитовых и других руд | 1944 |

|

SU64531A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2133154C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОБЛАКОВ | 1934 |

|

SU43753A1 |

| Приспособление для загрузки и выгрузки нагревательных печей | 1928 |

|

SU14560A1 |

| Камера сернокислотного камерного производства | 1933 |

|

SU32486A1 |

| US 3337328 A, 22.08.1967. | |||

Авторы

Даты

2013-08-20—Публикация

2010-11-22—Подача