Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU А.С. 268720, МПК G01N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры, на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому, с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформационное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе, когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, согласно которому сначала воздействуют на каждый инструмент (твердосплавную пластину) из партии, регистрируют параметр контроля, затем, выборочно подвергают механическому износу несколько инструментов из партии и определяют режущие свойства инструментов всей партии. Воздействие на каждый инструмент осуществляют путем равномерно распределенного импульсного нагрева, регистрируют хронологическую термограмму, в качестве параметра контроля определяют коэффициент температуропроводности каждого инструмента, по результатам выборочного механизма износа в зависимости от коэффициента температуропроводности, а режущие свойства инструментов всей партии определяют, используя полученную зависимость [SU А.С. 1651155, МПК G01N 3/58, БИ 1991, №19]. Выбранным исходным параметром в данном способе является величина температуропроводности. Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температуропроводность всех твердых сплавов отличается на незначительную величину. Поэтому очень сложно определить флуктуации (изменяющие износостойкость) температуропроводности для одной конкретной марки твердого сплава (они практически незаметны). Последнее сопряжено с большими техническими трудностями. Должное обеспечение в этой ситуации операций контроля точными - воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими необходимую точность, повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования, как в лабораторных, так и в производственных условиях.

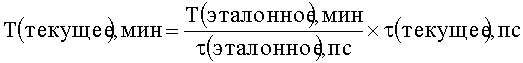

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

где Т (текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т (эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ (эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ (текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии.

В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов [SU А.С. 2251095, МПК G01N 3/58, БИ 2005, №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов может производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами, получаемыми по износостойкости, приводит к точному прогнозу. Данный способ позволяет производить разбраковку - прогнозировать износостойкость твердых сплавов, близких по виду и степени дефектности структуры. Сравнение структур, сильно различающихся по виду и степени дефектности, дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, и его выбирают в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных титан - вольфрам - кобальтовых (группа Р) режущих инструментов является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и концентрацией водорода, содержащегося в структуре твердого сплава. С увеличением концентрации водорода в твердых сплавах группы применяемости Р износостойкость изготовленных из этих твердых сплавов режущих инструментов, при резании сталей и сплавов, вызывающих интенсивный диффузионный износ, возрастает.

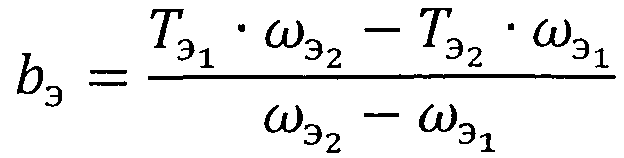

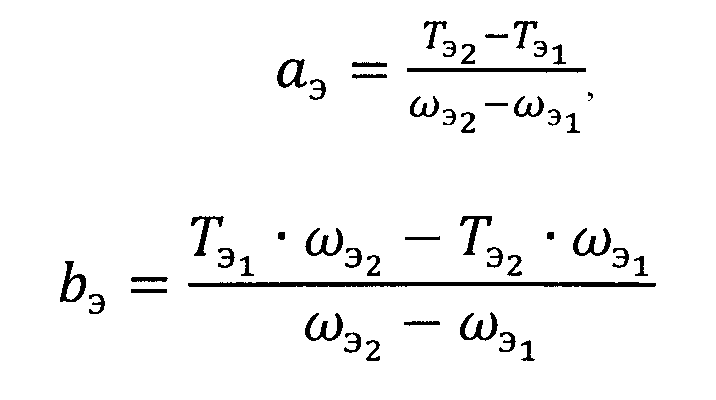

Поставленная задача при прогнозировании износостойкости твердосплавных режущих инструментов группы применяемости Р в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение испытания на изменение величины исходного параметра от свойств внутренней структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний режущих инструментов на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «исходный параметр - износостойкость», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости:

где аЭ и bЭ - постоянные коэффициенты:

из них:

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

ωпт - текущее значение выбранного исходного параметра, полученное при контроле внутренней структуры твердосплавных режущих инструментов из текущей - контролируемой партии твердосплавной продукции;

В качестве твердосплавных режущих инструментов из эталонной партии продукции используют твердосплавные режущие инструменты из предыдущей партии продукции.

В качестве твердосплавных режущих инструментов из эталонной партии продукции используют твердосплавные сменные режущие пластины.

Внутренняя структура твердосплавного режущего инструмента группы применяемости Р, формирующаяся в процессе изготовления твердого сплава, оказывает большое влияние на его износостойкость. Одной из важнейших характеристик внутренней структуры, определяющей важнейшие физико-механические и эксплуатационные свойства твердосплавных режущих инструментов данной группы, является ее способность аккумулировать водород. Водород оказывает большое влияние, как на формирование самой структуры твердого сплава, так и на процессы, развивающиеся в зонах взаимодействия инструментального и обрабатываемого материалов в процессе резания. Накопление водорода во внутренней структуре твердых сплавов происходит как на стадиях получения порошков, так и при их спекании. Приготовление порошков и спекание твердых сплавов производится в водородосодержащей атмосфере при достаточно высоких температурах. Водород, проникая в глубинные области компонентов твердых сплавов группы применяемости Р, участвует в образовании твердых растворов, а также карбогидридных, оксикарбогидридных, карбонитрогидридных и иных соединений. Твердые растворы водорода и особенно указанные комплексные соединения эффективно экранируют проникновение во внутреннюю структуру инструментального материала атомов и молекул обрабатываемого материала и окружающей газовой среды и, соответственно, исключают или снижают вероятность образования в процессе твердофазных химических реакций непрочных (разрыхляющих) соединений на поверхности и в объеме компонентов твердого сплава. При резании сталей и сплавов, аккумулированный ранее (на этапе спекания) структурой твердого сплава водород, в той или иной степени, десорбируется (выделяется) из структуры, проникает в межконтактные зоны системы инструментальный - обрабатываемый материал, оказывает большое влияние на контактные процессы и способствует повышению износостойкости режущих инструментов.

С увеличением в составе твердых сплавов группы применяемости Р водорода вероятность формирования структур, эффективно сопротивляющихся износу, и диссипативных структур возрастает. В итоге, при резании сталей мартенситного, перлитного, ледебуритного классов и других материалов, вызывающих интенсивный диффузионный износ, износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает. Из основных компонентов структуры твердых сплавов группы применяемости Р наиболее активными поглотителями водорода являются карбид титана, сложный карбид титана и вольфрама, карбид вольфрама, кобальт, графит и их соединения.

Твердые сплавы группы применяемости Р наиболее интенсивно насыщаются водородом на этапе их спекания. Процесс взаимодействия заготовок (формовок) твердого сплава с водородом в процессе спекания осуществляется в такой последовательности: на первом этапе происходит физическая адсорбция молекул водорода поверхностью данного сформованного материала. На втором этапе адсорбированные молекулы водорода подвергаются диссоциации на отдельные атомы. Процесс диссоциации реализуется на активных центрах, располагающихся на поверхности и в приповерхностном слое компонентов спекаемого твердого сплава. Водород, диссоциированный на отдельные атомы, приобретает высокую подвижность и диффундирует с большой скоростью во внутреннюю структуру компонентов твердого сплава и межфазное пространство. Сначала по мере нарастания процесса спекания атомы водорода заполняют тетраэдрические пустоты кристаллической решетки компонентов композита, а затем и октаэдрические. В зависимости от степени упорядоченности и полноты заполнения кристаллической структуры водородом в спекаемом композите могут формироваться твердые растворы водорода в карбиде титана, сложных карбидах титана и вольфрама, карбиде вольфрама, графите и в кобальте (мало поглощенного структурой водорода) или образовываться карбогидриды, оксикарбогидриды, карбонитрогидриды, гидриды и т.д. (много поглощенного структурой водорода).

На процесс поглощения компонентами твердого сплава водорода большое влияние оказывают различные точечные дефекты и их объединения. Основная концентрация указанных несовершенств формируется на этапах размалывания (приготовления) порошков. Деконсолидация и измельчение, как отдельных по составу частиц (карбидных или кобальтовых), так и их смесей производится в шаровых мельницах. Характер хрупкого разрушения карбидных частиц (порошков) или характер пластической деформации кобальтовых частиц (порошков), а также образование в их структуре различного вида дефектов (вакансии, небольшие и крупные объединения вакансий, нано- и микротрещины, краевые и винтовые дислокации и т.д.) зависит от множества факторов. Основными из них являются: скорость вращения барабана, размер шаров, распределение шаров по размерам, отношение объема шаров к рабочему объему камеры, объем загрузочного материала, материал рабочей камеры и шаров, характер размола (сухой или мокрый), характер движения шаров (скольжение или перекатывание) и т.д. Изменяя характер перемещения шаров в барабане можно получить в структуре отдельных карбидных или металлических частиц тот или иной преимущественный вид, или то или иное распределение несовершенств (вакансий или их объединений, дислокаций и т.д.) и их концентраций. В свою очередь вид образующихся кристаллографических дефектов у составляющих компонентов спекаемых твердых сплавов, их концентрация оказывают значительное влияние на процессы адсорбции молекул водорода, их диссоциацию на атомы, на скорость диффузии атомов водорода в глубинные слои структуры твердых сплавов. С увеличением концентрации вакансий, мелких и крупных вакансионных пор, краевых и винтовых дислокаций у карбидных и металлических частиц, формирующихся при их измельчении и деконсолидации в шаровых мельницах, степень насыщаемости их водородом в процессе последующего спекания возрастает.

После измельчения на поверхности порошковых частиц образуется тонкий оксидный слой. Основную роль в процессе разложения молекул водорода на атомы при спекании играют так называемые активные центры, образовавшиеся в тонких оксидных пленках на измельченных карбидных и металлических порошках. Чаще всего активными центрами поверхностных оксидных структур, принадлежащих кристаллической решетке основных компонентов с включенными в нее примесями, у спрессованных твердосплавных заготовок (формовок, приготовленных к спеканию), катализирующих процесс диссоциации адсорбируемых молекул водорода на отдельные атомы, являются различные сочетания анионных или катионных вакансий с захваченными этими дефектами электронами или дырками.

Наиболее эффективными активными центрами (катализаторами, ускоряющими процесс разложения молекул водорода), способствующими процессу атомизации молекул водорода, из всех дефектов данного типа, являются F - центры. Они дислоцируются в тонких оксидных пленках, сформированных на поверхности карбидных зерен и кобальтовой связке, при приготовлении этих порошков в шаровых мельницах. Такой активный F - центр представляет собой анионную вакансию, локализовавшую электрон. Захват электрона вакансией осуществляется на этапе спекания порошков в парах испаряющихся легкоплавких металлических примесей и в первую очередь щелочных и щелочноземельных металлов. В связи с этим, следует отметить, что с увеличением в составе твердых сплавов группы применяемости Р примесей щелочных и щелочноземельных металлов концентрация активных F - центров возрастает, а способность структуры к разложению молекул водорода на атомы и к поглощению атомов водорода структурой возрастает.

F - центр имеет ряд дискретных энергетических состояний. При нагревании формовок, при спекании, активный центр, находящийся в некотором текущем возбужденном энергетическом состоянии, стремится восстановить нарушенное термическое равновесие и переходит в новое равновесное состояние, что сопровождается излучением фононов. Релаксированное возбужденное состояние продолжается очень короткое время. В следующий момент активный центр может перейти в основное состояние с излучением фотонов, оказывающим диссоциирующее (разрушающее химические связи) действие на адсорбированную молекулу водорода. Вследствие этого происходит разложение молекулы на атомы. Активными центрами, атомизирующими молекулы водорода, могут быть также ионизованные F - центры. Ионизованный F+ центр представляет собой анионную вакансию без электрона, а ионизованный F- - центр - анионную вакансию с двумя электронами. Отмеченные ионизованные центры вступают в реакции с молекулой водорода и диссоциируют ее на два атома. Последние активно диффундируют в глубинную структуру порошковых частиц. Кроме рассмотренных простых активных центров, располагающихся на поверхности порошков и осуществляющих процесс атомизации молекул водорода, имеются и сложные. Эти центры состоят из двух, трех и четырех F - центров. Агрегатные (сложные) центры образуются вследствие низкой электронной плотности в структуре кристалла (низкая концентрация примесей щелочных и щелочноземельных металлов). Вследствие этого анионная вакансия, ускоренно мигрируя по кристаллу, притягивается силами кулоновского взаимодействия к F- - центру и образует агрегатный центр, состоящий из двух или нескольких F - центров. Агрегатные центры могут существовать также и в ионизованном состоянии. Вместе с тем процесс диссоциации молекул водорода на атомы на этих центрах менее интенсивен.

Состав тонкой оксидной пленки на компонентах твердого сплава может быть однородным или включать в свой состав оксиды различных примесных элементов. Основными примесными элементами, входящими в состав карбидов титана, карбидов вольфрама и кобальта, могут быть натрий, калий, кальций, магний, железо, никель, цинк, алюминий, кремний, олово, азот, фосфор, мышьяк, сурьма, кислород, сера и др. Наличие у компонентов твердого сплава тех или иных примесей оказывает большое влияние на образование других различных активных центров и соответственно на объем и кинетику гидрирования (насыщение водородом) и дегидрирования. Активными центрами, образующимися с участием примесей, являются Z - центры. Эти точечные катализаторы образуются в результате кулоновского взаимодействия двухвалентных примесных ионов щелочноземельных металлов с катионными вакансиями основных компонентов структуры спекаемых твердых сплавов. Такое взаимодействие приводит к процессу их ассоциации в примесно-вакансионные диполи. Молекулы водорода, попадая в электрическое поле диполя, подвергаются диссоциации на атомы. Чем ниже симметричность системы расположения зарядов в кристаллической решетке, тем выше напряженность локального электрического поля, создаваемого примесными ионами и катионными вакансиями, тем выше интенсивность процесса диссоциации молекул водорода на отдельные атомы, тем выше скорость диффузии водорода в глубинные слои, тем выше насыщаемость структуры водородом. Замена одного двухвалентного элемента на другой в активном центре существенным образом изменяет вид и напряженность образующегося электрического поля, а это в свою очередь оказывает влияние на процесс реакций разложения молекул водорода. Наиболее эффективными элементами в создании электрического поля диполя являются в возрастающем порядке элементы: барий, стронций, кальций. Структуры, содержащие в своем составе наибольшее количество кальция, наиболее интенсивно диссоциируют молекулы водорода на атомы. К активным центрам относятся также Z1-центры. Это комплексы, состоящие из F - центра и примесно-вакансионного диполя (Z-центра). Кроме активных центров, промотирующих (ускоряющих) процесс разложения адсорбированных молекул водорода, в поверхностно-окисленных карбидных и металлических структурах имеются активные центры, препятствующие процессу разложения молекул водорода на атомы. Так, при замещении аниона в оксидной структуре, сформированной на поверхности карбидных или кобальтовых порошков ионом свинца, олова или германия, образуются Т - центры. При этом указанные ионы примеси могут захватить три электрона. Наличие этих примесно-вакансионных активных центров подавляет создание F - центров. Это вызвано тем, что ионы свинца, олова и германия являются эффективными ловушками для электронов, служат центрами рекомбинаций, уменьшают вероятность безызлучательных рекомбинаций в основном материале (оксикарбидах и оксиде кобальте), которые, как правило, завершаются созданием пар дефектов: F - центр - междоузельный атом. Кроме того, эти примеси способствуют установлению динамического равновесия между свободными электронами и дырками. Последнее обстоятельство приводит к тому, что свободные анионные вакансии эффективно аннигилируют с междоузельными ионами. Таким образом, наличие в порошковых структурах указанных примесей существенным образом замедляет процесс диссоциации молекул водорода на атомы. В образовании активного Е - центра принимает участие примесь марганца и анионная вакансия основного материала (вольфрама или кобальта), а в образовании D-центра принимает участие примесь марганца и катионная вакансия основного материала. С высокой степенью вероятности можно предполагать, что в образовании активных центров участвуют также примесные ионы хрома, железа, кобальта и никеля. Указанные примеси образуют диполи с катионными вакансиями основного материала. Рост концентрации этих активных центров приводит к повышению интенсивности диссоциации молекул водорода адсорбируемыми поверхностями порошковых частиц на отдельные атомы. Таким образом, с одной стороны, наличие одних дефектов и примесей на поверхности порошковых частиц инициирует разложение молекул водорода на атомы, способствует насыщению структуры композита водородом и приводит к повышению износостойкости твердосплавных режущих инструментов группы применяемости Р. С другой стороны, наличие иных дефектов и примесей на поверхности порошковых частиц тормозит разложение молекул водорода на атомы, не способствует насыщению структуры композита водородом и не приводит к повышению износостойкости твердосплавных режущих инструментов группы применяемости Р.

Образующиеся в результате диссоциации атомы водорода с той или иной скоростью диффундируют в глубинные области структуры компонентов твердого сплава. Движущей силой диффузии являются градиенты концентрации. Диффузия атомов водорода направлена в сторону его меньшей концентрации. Процесс диффузии водорода в глубинные слои твердых сплавов может осуществляться по межфазным границам - по поверхности карбидных зерен, по поверхности металлической прослойки или в пространстве между этими объектами, состоящем из смешанной компоненты. Кроме этого, диффузия водорода может реализоваться непосредственно при движении его через карбидное зерно и металлическую прослойку. Элементарный акт диффузии состоит из отдельных перескоков атомов водорода или их небольших групп на расстояния порядка межатомного. В начальный период спекания перескоки осуществляются по дефектам вакансионного типа и по тетраэдрическим порам кристаллических решеток структурных компонентов спекаемых заготовок. После достижения некоторой концентрации атомов водорода в кристаллической решетке карбида вольфрама или кобальта, характерной для конкретного состава, перескоки могут осуществляться по вакансиям, тетраэдрическим и октаэдрических порам. Наиболее эффективно процесс диффузии водорода в глубинные слои сформованной твердосплавной заготовки происходит в начальный период спекания. Процесс диффузии в этом случае осуществляется по межфазным границам. Однако по мере плавления кобальтовой прослойки интенсивность перемещения водорода между структурными компонентами снижается, а непосредственно через металлическую составляющую композита и карбидное зерно возрастает. Также с увеличением удельного содержания кобальтовой компоненты в спекаемой заготовке твердого сплава группы применяемости Р, сжимающие напряжения в карбидных зернах по мере спекания возрастают, а в металлической связке снижаются. Вследствие этого интенсивность диффузии водорода через кобальтовую компоненту возрастает, а через карбидную компоненту снижается. При этом основная масса водорода будет перемещаться по межфазным границам и металлическую компоненту. Интенсивность перемещающегося водорода через карбидные зерна будет зависеть от их состава, стехиометрии, степени дефектности, наличия примесей внедрения и замещения, типа упаковки атомов в кристаллической решетке. Общая масса диффундирующего через карбидное зерно водорода будет возрастать с увеличением в составе карбидных зерен примесей, как внедрения, так и замещения, с уменьшением степени стехиометрии карбидных соединений, с увеличением степени искажения кристаллической решетки. С ростом температуры спекания до максимальной, в составляющих компонентах твердых сплавов происходят значительные структурные и фазовые превращения, оказывающие существенное влияние на диффузию водорода в глубинные слои формирующихся твердых сплавов. При повышении температуры примерно до 450°С искаженность структуры кобальтовой компоненты непрерывно увеличивается, а интенсивность диффузии через данный объект возрастает. В данном температурном интервале происходят фазовые превращения, и плотно упакованная гексагональная структура превращается в гранецентрированную. При дальнейшем повышении температуры количество диффундирующего водорода через структуру возрастает, но с меньшей интенсивностью. Интенсивность диффузии водорода через карбидные зерна титана, сложного карбида титана и вольфрама, а также карбида вольфрама с ростом температуры несколько снижается. Это происходит из-за непрерывной разупорядоченности кристаллической структуры карбидных зерен, происходящей вследствие активной диффузии и самодиффузии элементов данного компонента с постепенным заполнением его решетки водородом. Поступающий в твердый сплав водород размещается в наиболее дефектных областях структуры. Это, в первую очередь, межфазные границы и карбидные зерна, а затем и кобальтовая прослойка. В спекаемых твердых сплавах водород может образовывать твердые растворы или синтезировать, как с основными, так и с примесными элементами компонентов гидридные соединения. Основными объектами, накапливающими водород, являются карбиды титана, сложные карбиды титана и вольфрама, карбиды вольфрама, графитовые включения, кобальт, интерметаллические соединения, например кобальт - титан, кобальт - титан - вольфрам, кобальт - вольфрам. Аккумулирующие свойства карбидных соединений титана и сложных карбидов зависят от их стехиометрии. Так, с увеличением степени стехиометрии, искаженность кристаллической решетки карбидообразующих металлов увеличивается, а аккумулирующие свойства карбидных соединений возрастают. С одной стороны, наиболее насыщенными углеродом являются периферийные слои карбидного зерна, а наименее насыщенными углеродом являются центральные слои. С другой стороны, наиболее насыщаемыми водородом в карбидном зерне являются центральные слои. Периферийные слои карбидного зерна являются менее насыщенными водородом. Это происходит вследствие того, что насыщенность октаэдрических междоузлий углеродом в центральных областях карбидных зерен незначительное. Вследствие этого водород в центральных областях карбидных зерен занимает тетраэдрические и октаэдрические междоузлия, а на периферии карбидных зерен занимает только тетраэдрические междоузлия. Имеется некоторое оптимальное соотношение между углеродом и водородом на периферии карбидного зерна и в его центральной области, при котором общая концентрация водорода в карбидном зерне становится наибольшей из всех возможных. Вследствие этого, является важным, уже на этапе карбидизации, обеспечить оптимальный уровень насыщения карбидного соединения углеродом. При таком изначальном оптимальном соотношении между карбидообразующим металлом (титан, вольфрам и т.д.) и углеродом наиболее насыщенными водородом становятся центральные области карбидного зерна, а наименее насыщенной является периферийная область. В данном случае обеспечивается, в общем, наиболее высокая термодинамическая стабильность карбогидридного соединения. Последнее обстоятельство предполагает наличие достаточно высокой энергии активации для выделения водорода из структуры твердых сплавов группы применяемости Р в процессе их эксплуатации, что в общем и предполагает повышенные эксплуатационные способности твердосплавных режущих инструментов данной группы. Программируемый режимами резания объем выделяющегося водорода из структуры твердых сплавов при резании материалов, вызывающих интенсивный диффузионный износ, оказывает в данном случае большое влияние на контактные процессы. Наиболее оптимальный характер выделения водорода будет происходить при определенных скоростях резания и подачах. Последнее обстоятельство обеспечивает оптимальное сочетание температуры резания в зоне резания, а также величину и распределение нормальных и касательных напряжений на рабочих гранях твердосплавного режущего инструмента, которые в свою очередь обеспечивают оптимальную интенсивность десорбции (выделения) водорода из структуры твердого сплава.

Водород, диффундирующий в структуру карбида вольфрама, располагается, преимущественно, в дефектах вакансионного типа, а также в тетраэдрических и октаэдрических порах данного соединения. Вместе с тем вероятность образования твердых растворов и карбогидридных соединений низкая. Аккумулированный карбидом вольфрама, водород в некоторой степени стабилизирует структуру - снижает интенсивность окислительного износа. Однако, вследствие того, что десорбция водорода из карбида вольфрама наступает при достаточно низких температурах, то положительное значение запасаемого структурой водорода реализуется только в начальный период эксплуатации твердосплавного режущего инструмента.

В обычном состоянии графит (свободный углерод) недостаточно активно аккумулирует водород. Активно аккумулирует водород только тот графит, который находится в наноструктурном состоянии. Вместе с тем в составе спекаемого твердого сплава удельный вес наноструктурированного углерода незначителен.

Интерметаллическими соединениями в твердых сплавах группы применяемости Р, аккумулирующими водород, могут быть: кобальт - титан, кобальт - титан - вольфрам, кобальт - вольфрам. Данные соединения могут быть образованы в процессе спекания только при определенных условиях. Основными из них являются низкий исходный уровень карбидизации металлических компонент, дефицит свободного углерода, высокая степень механоактивации карбидных порошков, частиц кобальта и графита. Наиболее вероятными соединениями, имеющими возможность активно аккумулировать водород, являются кобальт - титан и кобальт - титан - вольфрам. Данные соединения могут сформироваться в твердом сплаве группы применяемости Р с большим содержанием кобальта и при недостатке в композиции углерода. Именно такая концентрационная ситуация по компонентам предопределяет образование при спекании интерметаллических соединений и накапливание их структурой водорода. Таким образом, основными объектами у твердых сплавов группы применяемости Р, активно аккумулирующими водород, являются карбиды титана, сложные карбиды на основе карбидов титана, карбиды вольфрама, другие карбиды, интерметаллические соединения, графит в наноструктурном состоянии, кобальт.

Большое влияние на аккумулирующие свойства указанных объектов оказывают примеси. Примеси в композитах могут играть разные роли: выполнять только катализирующую функцию (способствовать другим элементам и соединениям аккумулировать водород), участвовать только в хранении водорода, быть одновременно и катализатором, и хранителем водорода. Примеси щелочных и щелочноземельных металлов являются одновременно и катализаторами и объектами для аккумулирования водорода. С ростом в составе примесей щелочных и щелочноземельных металлов катализирующие и аккумулирующие свойства твердосплавной группы применяемости Р инструментальных материалов возрастают.

Водород, с одной стороны, может участвовать в стабилизации карбидных структур и формировании диссипативных, например оксикарбогидридных, оксикарбонитридных, карбогидронитридных структур и тем самым создавать предпосылки для упрочнения твердых сплавов группы применяемости Р и повышения их износостойкости при обработке сталей, вызывающих интенсивный диффузионный износ. С другой стороны, например, при эксплуатации твердосплавных режущих инструментов водород может оказывать влияние на контактные процессы, а следовательно, и на износостойкость. Это происходит в результате поступления (десорбции) водорода из глубинных слоев твердого сплава к поверхности и участия его в восстановлении и предотвращении окисления контактных граней режущего инструмента. Движущей силой поступления водорода в контактную зону является восходящая диффузия, когда в зоне контакта функционирует высокий градиент упругих напряжений. Это происходит при определенных - оптимальных режимах эксплуатации твердосплавной группы применяемости Р режущих инструментов. Эти режимы (сочетание скорости резания, подачи, глубины резания, передними и задними углами у режущего клина и т.д.) характеризуются тем, что на контактных поверхностях режущего клина будут действовать низкие касательные напряжения, обеспечивающие, в итоге, низкий коэффициент трения. При этом объем упругих деформаций, действующих на контактных площадках режущего инструмента, будет наибольшим, а объем пластических деформаций (действующих в сверхтонких слоях контактных поверхностей) минимальным. В соответствии с этим водород, имеющий небольшой атомный радиус, из структуры твердых сплавов поступает в зоны действия высоких сжимающих напряжений, возникающих при резании на участках длины контакта, близких к режущей кромке, а атомы примесей с большим атомным радиусом в зоны действия высоких растягивающих напряжений, возникающих на некотором расстоянии от режущей кромки.

Таким образом, в результате аккумулирования водорода твердосплавными инструментальными материалами группы применяемости Р увеличение эксплуатационных характеристик режущих инструментов происходит за счет повышения термодинамической стабильности их структуры и вследствие снижения деструктивных окислительных процессов, развивающихся на контактных поверхностях при резании материалов. Снижение интенсивности окислительного износа (окислительных процессов) происходит за счет предотвращения окисления и восстановления окисленных структур контактных поверхностей режущего инструмента, вследствие десорбции водорода из глубинных слоев твердых глубинных слоев твердого сплава к поверхности, взаимодействия его с кислородом, адсорбированным на поверхности, и образования гидроксильных групп и молекул воды.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами - без дополнительных затрат и технических трудностей представляется возможным проводить более объективную и точную оценку износостойкости - вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания. На свойства твердосплавных режущих инструментов группы применяемости Р большое влияние оказывают износостойкие покрытия. Между содержанием водорода у этих твердых сплавов и их эксплуатационными характеристиками наблюдается устойчивая корреляционная связь. И для данных инструментальных материалов соблюдается правило: с увеличением аккумулированного в их структуре водорода износостойкость режущих инструментов возрастает. Соответственно предлагаемый способ прогнозирования для оценки их эксплуатационных характеристик также применим.

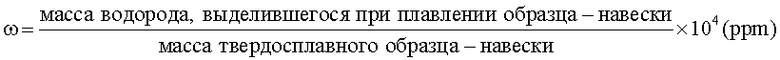

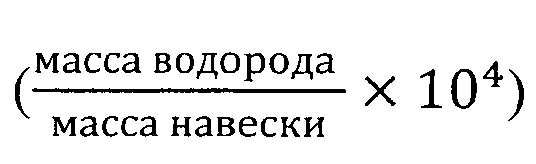

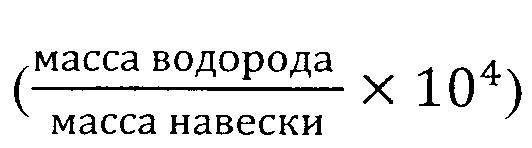

Реализация способа осуществляется последовательно, проходя несколько этапов. Сначала твердосплавные режущие инструменты (режущие пластины) подвергают испытанию в процессе резания материалов, вызывающих интенсивный диффузионный износ. После испытаний на износостойкость режущие пластины тщательно очищают, подвергают разрушению, подбирают навеску из полученных кусочков массой примерно от 0,2 до 0, 3 г, помещают ее в тигель специального анализатора водорода, включают анализатор, происходит взвешивание навески, тигель с навеской автоматически размещается между электродами, производится расплавление навески, оценивается вес выделяемого при плавлении образца водорода по изменению теплопроводности (электропроводности) несущего газа (аргона), автоматически рассчитывается концентрация водорода в образце из твердого сплава в единицах ppm. Полученный результат получается автоматически путем умножения определяемой концентрации на 104.

Определение водорода в структуре твердосплавных режущих пластин группы применяемости Р производили с помощью анализатора водорода модели RHEN602 фирмы LECO. Анализатор оснащен системой Windows. Процесс определения водорода в образце производится при его плавлении в автономной электродной печи в среде газа - носителя (аргона). Концентрация водорода - отношение массы выделившегося при расплавлении образца водорода к массе образца (навески) оценивается по регистрации теплопроводности газа - носителя, в атмосфере которого производится плавление образца. Измерение теплопроводности газа - носителя производится в термокондуметрической ячейке. Сначала, графитовый тигель, в котором затем плавится образец - навеска, подвергается дегазации. Дегазация начинается после помещения пустого графитового тигля (без образца) в пространство между электродами и включения анализатора. Вследствие этого электроды сближаются, происходит замыкание и реализуется режим горения - очистки тигля от атмосферных газов. При этом через тигель проходит ток величиной 800 А, разогревает его до высокой температуры, которая способствует высвобождению газов, находящихся на поверхности и в микропорах приповерхностной области графитового тигля. Затем, измеряемый на наличие водорода образец помещается в загрузочное устройство, взвешивается и перемещается через шлюз из загрузочного устройства в дегазированный тигель. После этого на тигель вновь подается высокий ток, разогревающий тигель и образец, высвобождая газы из плавящегося образца. С тем, чтобы предотвратить возможное дегазирование тигля во время текущего рабочего анализа, на тигель подается ток, сила которого несколько ниже (600 А) предыдущего тока дегазирования. Процесс сжигания образца в тигле производится в среде газа - носителя. Прежде чем попасть в дозированном количестве в термокондуметрическую ячейку с пустым тиглем, а после с тиглем и помещенным в него образцом - навеской, газ - носитель проходит тщательную очистку. Сначала, газ из газового баллона через систему трубопроводов проходит через нагретую медь для очистки его от примесей кислорода. Затем газ проходит через специальные химические реагенты для очистки его от СО2 (углекислого газа) и Н2О (влаги). Процесс очистки несущего газа, а затем и несущего газа с выделившимся после расплавления образца водородом осуществляется после режима «дегазации» и соответственно рабочего режима (плавление образца в тигле с рабочим газом - носителем). В термокондуметрической ячейке измеряется теплопроводность газа - носителя после режима «дегазация» (без образца) тигля и после плавления образца в тигле. По мере нагревания образца и его плавления (после замыкания электродов) выделяющийся водород и прочий газ попадает в транспортирующий газовый поток и проходит через участок контроля газового потока. Газ вновь проходит через специальные химические реагенты, которые удаляют CO2 и Н2О. Наконец газ образца проходит через измерительную систему термокондуметрическую ячейку, где измеряется теплопроводность несущего газа с выделившимся при плавлении образца водородом. Так как водород имеет очень высокую теплопроводность по сравнению с другими газами, то по изменению теплопроводности несущего газа (в смеси с выделившимся из расплавленного образца водородом) с высокой точностью определяется содержание выделившегося при сгорании водорода в несущем газе. Данные по теплопроводности в отдельности газа - носителя и газа - носителя с выделившимся при сгорании водородом передаются на аналогово-цифровой преобразователь, а затем компьютерный процессор и, наконец, на дисплей компьютера.

Полностью процесс измерения отображается на экране процессорного блока. Обычно время измерения составляет не более 1 мин. Измерение характеризуется высокой воспроизводимостью результатов, т.к. исключает ошибки, связанные с отбором, подготовкой и анализом отдельных проб твердого сплава, характерные для традиционных методов анализа. Концентрация водорода, запасаемого структурой твердого сплава, определяется компьютерной системой анализатора в соответствии с формулой:

Прогнозирование износостойкости твердосплавных режущих инструментов группы применяемости Р при обработке ими материалов, вызывающих интенсивный диффузионный износ, заключается в том, что сначала производят стойкостные испытания твердосплавных режущих пластин из двух выборок партии твердосплавной продукции, определяют износостойкость каждой режущей пластины, определяют средние значения износостойкости для режущих пластин для каждой выборки, производят разрушение испытанных на износостойкость режущих пластин, берут навеску мелких кусочков разрушенных твердосплавных пластин, помещают в анализатор, расплавляют навески, определяют концентрацию выделившегося водорода из каждого образца - навески, определяют средние значения выделившегося водорода для образцов - навесок для каждой выборки, строят график зависимости износостойкости от концентрации водорода. Затем прогнозирование износостойкости у поставляемой партии твердосплавных режущих пластин группы применяемости Р производят без испытания их в процессе резания, а только по наличию у них концентрации водорода в их твердосплавной структуре. С увеличением концентрации водорода в структуре твердосплавных режущих пластин их износостойкость при резании материалов, вызывающих интенсивный диффузионный износ, возрастает. При этом для прогнозирования износостойкости используют зависимость (1), а также пользуются графиком зависимости «концентрация водорода - износостойкость», полученным ранее при испытании - прогнозировании износостойкости первых (эталонных) партий твердосплавных режущих пластин.

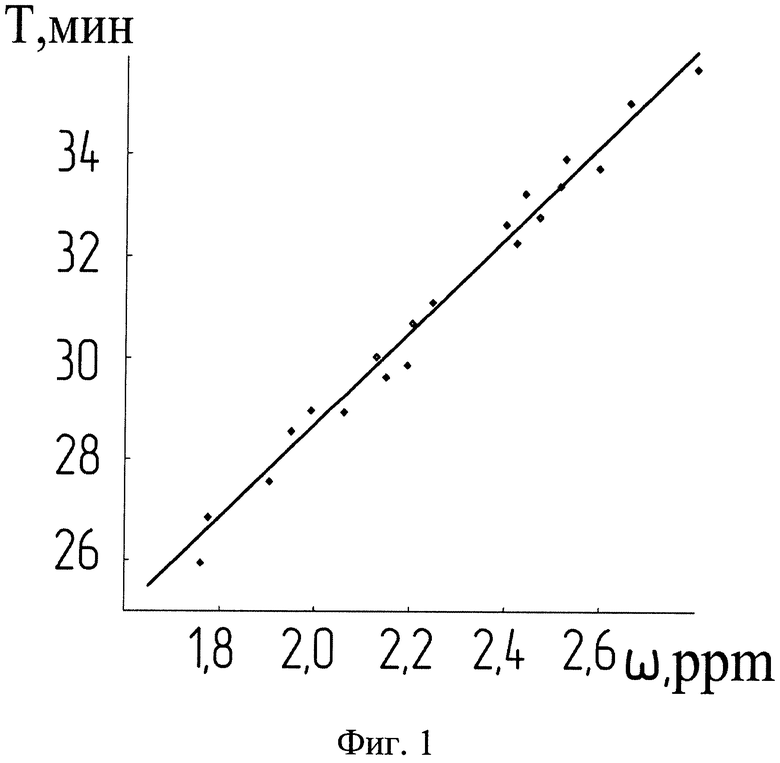

На фиг. 1 представлена эталонная зависимость «концентрация водорода - износостойкость», на основании которой производится прогнозирование износостойкости твердосплавной группы применяемости Р режущих пластин, при резании ими материалов, вызывающих интенсивный диффузионный износ.

Насыщение структуры твердосплавных режущих инструментов группы применяемости Р водородом происходило в процессе изготовления отдельных компонентов и последующего спекания композита. Концентрация аккумулированного структурой водорода отражала особенности химического состава и характера изготовления составляющих компонентов и твердого сплава в целом.

С учетом рассмотренных особенностей взаимодействия твердосплавных инструментальных материалов группы применяемости Р с водородом можно констатировать, что на процесс насыщения структуры твердых сплавов водородом оказывают большое количество управляемых факторов, к числу которых относятся, например, основные: состав исходных материалов, предназначенных для получения порошков титана, вольфрама, кобальта, графита, наличие у них тех или иных примесей, технология получения указанных порошков, технология получения карбидов, особенности размола и механоактивации порошков, особенности процесса спекания компонентов твердых сплавов, состав газовой среды, используемой при получении порошков и их спекании. Путем целенаправленного управления и регулирования указанными факторами можно создать условия, при которых внутренняя структура твердых сплавов будет аккумулировать наибольший, из возможных, объем водорода. Такой подход обеспечит формирование наиболее оптимальной структуры твердых сплавов при их изготовлении. При этом с увеличением в структуре твердых сплавов группы применяемости Р водорода, их износостойкость, при резании материалов, вызывающих интенсивный диффузионный износ, возрастает.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов. Сначала, полученные при выборке две партии (принятые в качестве эталонных) в количестве по 10 штук каждая твердосплавных режущих пластин группы применяемости Р марки Т30К4 подвергались испытаниям на износостойкость на токарно-винторезном станке модели 163. В качестве обрабатываемого материала использовалась углеродистая сталь 65. Скорость резания при испытаниях выбиралась равной 120 м/мин. Подача и глубина резания принимались соответственно 0,23 мм/об и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления принимался износ режущей пластины по задней поверхности, равный 0,6 мм.

Стойкость для образцов из 10 штук первой эталонной партии составила: 26,0; 27,2; 28,9; 29,7; 30,0; 31,9; 32,1; 33,1; 33,8; 35,3 мин. Среднее значение составило 30,80 мин.

Стойкость для образцов из 10 штук второй эталонной партии составила: 27,6; 28,2; 29,7; 30,1; 31,7; 32,1; 32,2; 33,7; 33,9; 34,2 мин. Среднее значение составило 31,30 мин.

Затем, испытанные твердосплавные пластины после химической очистки в ультразвуковой ванне и сушки подвергались разрушению в специальной ступке, изготовленной из штамповой стали и подвергнутой закалке и отпуску. После этого из мелких кусочков разрушенных режущих пластин подбирались навески массой в диапазоне от 0,2 до 0,3 г и подвергались обследованию на определение аккумулированного в их структуре водорода. Размеры отдельных кусочков разрушенного твердого сплава в навеске могут составлять примерно 0,2-1,0 мм-3.

Масса приготовленных образцов (кусочков в навеске), полученных из первой партии испытанных в процессе резания твердосплавных режущих пластин, составила: 0,226; 0,234; 0,245; 0,254; 0,258; 0,261; 0,267; 0,271; 0,282; 0,293.

Масса приготовленных образцов (кусочков в навеске), полученных из второй партии испытанных в процессе резания твердосплавных режущих пластин, составила: 0,229; 0,241; 0,250; 0,259; 0,263; 0,267; 0,272; 0,280; 0,288; 0,299.

Подготовленные таким образом навески устанавливают в специальную шлюзовую камеру, помещают в дегазированный графитовый тигель, тигель устанавливают между электродами, производят плавление навески, очищают газовую смесь несущего газа с выделившимся водородом от углекислого газа (СО2) и влаги (H2О), определяют теплопроводность (электропроводность) смеси несущего газа с выделившимся при плавлении навески водородом и, на основании их, собственно, определяют массу водорода. Процесс определения массы выделившегося (аккумулированного структурой) водорода производится с помощью анализатора RHEN602 фирмы LECO.

Точность определения концентрации выделяющегося водорода из структуры твердого сплава с помощью анализатора RHEN602 фирмы LECO составляет 0,02 ppm.

Концентрация водорода в единицах ppm  у образцов, полученных из первой партии режущих пластин, соответственно, составила: 1,76; 1,93; 1,98; 2,13, 2,22; 2,25; 2,35; 2,40; 2,55; 2,65. Среднее значение концентрации водорода в ppm составило: 2,22.

у образцов, полученных из первой партии режущих пластин, соответственно, составила: 1,76; 1,93; 1,98; 2,13, 2,22; 2,25; 2,35; 2,40; 2,55; 2,65. Среднее значение концентрации водорода в ppm составило: 2,22.

Концентрация водорода в единицах ppm  у образцов, полученных из второй партии режущих пластин, соответственно, составила: 1,75; 1,88; 2,05; 2,15; 2,20; 2,37; 2,42; 2,50; 2,60; 2,75. Среднее значение концентрации водорода в ppm составило 2,27.

у образцов, полученных из второй партии режущих пластин, соответственно, составила: 1,75; 1,88; 2,05; 2,15; 2,20; 2,37; 2,42; 2,50; 2,60; 2,75. Среднее значение концентрации водорода в ppm составило 2,27.

На основании полученных ранее результатов по определению износостойкости твердосплавных режущих пластин и концентрации выделившегося при плавлении образцов - навесок водорода строится график зависимости «износостойкость - концентрация выделившегося водорода».

На фиг. 1 представлена зависимость износостойкости режущих пластин из Т30К4 группы применяемости Р соответственно для выборок 1 и 2 при обработке ими стали 65 от концентрации аккумулированного их структурой водорода. Для осуществления прогнозирования износостойкости у твердосплавных режущих пластин в последующей текущей (изготовленной или полученной) и предназначенной для потребления партии инструментальных образцов производят испытание только величины концентрации аккумулируемого их структурой водорода. Так, например, при прогнозировании износостойкости у очередной партии твердосплавных режущих пластин группы применяемости Р на анализаторе RHEN602 с массой: 0,224; 0,238; 0,249; 0,25; 0,264; 0,266; 0,272; 0,278; 0,288; 0,298 были получены следующие концентрации водорода в ppm: 1,70; 1,90; 1,95; 2,10; 2,20; 2,24; 2,35; 2,38; 2,50; 2,63. Среднее значение из полученных данных составило 2,30 ppm. В соответствии с вышеприведенными формулами определяют аэ и bэ.

аэ=21,40; bэ=81,40,

после этого определяют Тпт,

Тпт=32,20 мин.

Таким образом, прогнозируемая средняя износостойкость у текущей партии твердосплавных режущих пластин составила 32,20 мин.

Контрольные испытания износостойкости в процессе резания на металлорежущем станке показали следующие результаты по износостойкости: 26,4; 27,8; 29,7; 31,6; 31,7; 31,9; 32,0; 32,5; 32,9; 33 мин. Среднее значение составило 33,80 мин.

При осуществлении прогнозирования износостойкости для текущей партии твердосплавных инструментов отпадает необходимость в проведении дорогостоящих и трудоемких испытаний на износостойкость, проводимых на металлорежущих станках. Способ обладает высокой точностью прогноза. Это происходит вследствие тесной корреляционной связи между способностью твердосплавных режущих инструментов группы применяемости Р аккумулировать в своей структуре водород и их износостойкостью при резании материалов, вызывающих интенсивный диффузионный износ. Степень корреляционной связи между концентрацией водорода, содержащегося в структуре твердосплавной группы применяемости Р режущих инструментов, и их износостойкостью составила r=0,86. Степень корреляционной связи между исходным параметром и износостойкостью режущих пластин в соответствии с прототипом составила r=0,72. При сравнении данных прогноза износостойкости, полученных в соответствии с прототипом, по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания углеродистой стали 65, выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 15-20%, в то время как результаты, полученные по предлагаемому способу, отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля - прогнозирования износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих или потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2534730C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422800C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2518238C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570340C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2619801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации. Сущность: проводят испытание на изменение величины исходного параметра от свойств структуры, сформированной в процессе изготовления твердосплавного режущего материала. Проводят эталонные испытания на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания. Строят эталонную - корреляционную зависимость «исходный параметр - износостойкость». Осуществляют статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, а прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов проводят на основании зависимости. В качестве исходного параметра используют величину концентрации водорода, содержащегося во внутренней структуре твердого сплава, с увеличением которой износостойкость твердосплавных режущих инструментов, группы применяемости Р, возрастает. Технический результат - повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. 2 з.п. ф-лы, 1 ил.

1. Способ прогнозирования износостойкости твердосплавных группы применяемости Р режущих инструментов, по выбранному исходному параметру, включающий проведение испытания на изменение величины исходного параметра от свойств структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «исходный параметр - износостойкость», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов на основании зависимости:

ТПТ=аЭ·ωПТ+bЭ,

где аЭ и bЭ - постоянные коэффициенты:

из них:

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

ωпт - текущее значение выбранного исходного параметра, полученное при контроле внутренней структуры твердосплавных режущих инструментов из текущей - контролируемой партии твердосплавной продукции;

2. Способ по п.1, отличающийся тем, что в качестве твердосплавных режущих инструментов из эталонной партии продукции используют твердосплавные режущие инструменты из предыдущей партии продукции.

3. Способ по п.1 формулы, отличающийся тем, что в качестве твердосплавных режущих инструментов из эталонной партии продукции используют твердосплавные сменные режущие пластины.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422800C1 |

| JP 57171244 A 21.10.1982 | |||

Авторы

Даты

2015-02-10—Публикация

2012-08-31—Подача