Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU А.С. 268720, МПК G01 N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому, с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформированное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе, когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, в соответствии с которым, сначала воздействуют на каждый инструмент (твердосплавную пластину) из партии. Затем, по измеренному параметру контроля и по результатам износа отобранного инструмента определяют режущие свойства всей партии инструментов. В качестве воздействия используют равномерно распределенный импульсный нагрев. При этом регистрируют хронологическую термограмму облученного световым потоком инструмента и по ней определяют коэффициент температуропроводности, который используют в качестве параметра контроля, характеризующего режущие свойства. [SU А.С. 1651155, МПК G0IN 3/58, БИ 1991 №19]. Выбранным исходным параметром в данном способе является величина температурной проводимости. Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температурная проводимость всех твердых сплавов отличается на незначительную величину. Вследствие этого при контроле очень сложно определить флуктуации температурной проводимости (изменяющие износостойкость) для одной конкретной марки твердого сплава (они практически незаметны). Кроме того измерение температурной проводимости сопряжено с большими техническими трудностями. Качественное обеспечение действий проверки, в этой ситуации надежными - воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими, высокую точность измерений повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования, как в лабораторных, так и в производственных условиях.

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа, и заключающийся в следующем. Сначала проводят эталонные испытания режущих инструментов, при оптимальной или близкой к ней скорости резания. Затем проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость" и выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

где Т (текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

τ (эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ (эталонное), пс - средняя величина выбранного исходного параметра в пикосекундах, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ (текущее), пс - средняя величина выбранного исходного параметра в пикосекундах, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов в пикосекундах, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности (по времени жизни позитронов в пикосекундах) прогнозируют износостойкость изготовленных режущих инструментов. [SU А.С. 2251095 МПК G01N 3/58 БИ 2005 №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов могут производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами получаемые по износостойкости приводит к точному прогнозу. Данный способ позволяет производить разбраковку - прогнозировать износостойкость твердых сплавов близких по виду и степени дефектности структуры. Сравнение структур сильно различающихся по виду и степени дефектности дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, и мы выбираем его в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных титан - вольфрам - кобальтовых группы применяемости Р режущих инструментов является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и обратимой - упругой глубиной внедрения наноиндентора в поверхность и приповерхностную область карбидного зерна. С увеличением обратимой - упругой составляющей глубины внедрения наноиндентора в поверхность и приповерхностную область карбидных зерен, принадлежащих твердым сплавам группы применяемости P, износостойкость, изготовленных из этих твердых сплавов режущих инструментов, при резании сталей и сплавов, вызывающих интенсивный диффузионный износ, возрастает.

Поставленная задача при прогнозировании износостойкости твердосплавных режущих инструментов (режущих пластин) группы применяемости P, в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение испытания на изменение величины исходного параметра от свойств поверхностной и приповерхностной структуры, сформированной в процессе изготовления твердосплавных режущих материалов, проведение эталонных испытаний режущих инструментов на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей (поступающей к потребителю) партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости:

где aЭ и bЭ - постоянные коэффициенты:

из них:

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

hпт - текущее значение выбранного исходного параметра, полученное при контроле поверхностной и приповерхностной структуры твердосплавных сменных режущих пластин из текущей - прогнозируемой партии твердосплавной продукции;

ТЭ1 и ТЭ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной (предыдущей) партии твердосплавной продукции;

hЭ1 и hЭ2 - среднее значения величин выбранного исходного параметра, полученные при контроле поверхностной и приповерхностной структуры для двух независимых выборок образцов твердосплавных режущих инструментов, из эталонной партии продукции, отличающийся тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину обратимой - упругой глубины внедрения наноиндентора в поверхность и приповерхностную область сложных карбидных зерен, содержащихся в поверхностной и приповерхностной структуре твердого сплава, с увеличением которой износостойкость твердосплавных режущих инструментов, группы применяемости Р, возрастает.

Поверхностная и приповерхностная структура твердосплавного режущего инструмента группы применяемости Р, формирующаяся в процессе изготовления твердого сплава, оказывает большое влияние на его износостойкость. Одной из важнейших характеристик поверхностной и приповерхностной структуры, определяющей важнейшие физико-механические и эксплуатационные свойства твердосплавных режущих инструментов данной группы, является ее способность предотвращать развитие высокотемпературных твердофазных реакций, между инструментальным и обрабатываемым материалами, в условиях присутствия газовых элементов окружающей атмосферы.

Вследствие этого свойства поверхностной и приповерхностной структуры составляющих компонентов твердого сплава и, прежде всего, сложных карбидных зерен должны быть таковы, чтобы энергия, направленная на их разрушение не превышала своих критических значений. В результате выполнения данного положения эксплуатационные характеристики твердосплавных режущих инструментов группы применяемости Р, при обработке ими материалов, вызывающих интенсивный диффузионный износ будут достигать высоких результатов. Основными структурными составляющими данных твердых сплавов являются сложные карбидные зерна, образованные на основе карбида титана и вольфрама. Именно от состава и свойств этих карбидных зерен, в основном, зависит эффективность рабочих характеристик твердосплавных режущих инструментов.

Упругие свойства поверхности и приповерхностной области данных, сложных по составу карбидных зерен, могут проявляться в различной степени. Это зависит от состава, фазового строения, технологии получения, ликвации свойств по объему карбидных зерен, наличия примесей и т.д. Упругие свойства поверхности и приповерхностной области карбидного зерна характеризуют его свойства в целом, зависят, в свою очередь, от объемных свойств и отражают свойства твердых сплавов в целом.

Величина упругого восстановления общей величины проникновения наноиндентора в поверхность и в приповерхностную область карбидного зерна зависит от упругих характеристик структуры сложного карбида, а также упругих свойств полиоксидных образований, которые формируются на поверхности карбидного зерна. В значительной степени упругие характеристики сложного карбидного зерна зависят от типа и характера, сформировавшихся при его получении химических связей между титаном, вольфрамом, углеродом, а также примесями кислорода и водорода. Большое влияние на упругие свойства поверхности и приповерхностного слоя карбидного зерна оказывают упругие характеристики поверхностных полиоксидных структур, способ размещения их на подложке, характер образующейся связи между элементами пленки и подложки.

Высокие упругие характеристики сложного карбида определяет оптимальное соотношение в его структуре ковалентной, ионной и металлической связи между элементами. Повышение удельного веса ковалентной и ионной связи в карбидном зерне приводит к падению трещиностойкости структуры. Повышение удельного веса металлической связи приводит к увеличению пластических характеристик поверхности и приповерхностной области сложного по составу карбидного зерна. Изменение одной химической связи вне связи с другими приводит к снижению упругих характеристик поверхности и приповерхностной области карбидного зерна.

Поверхностные и приповерхностные слои карбидных зерен существенным образом отличаются по составу от объемной структуры. В периферийной области карбидного зерна могут располагаться соединения вольфрама с углеродом, как с наиболее высокой, так и с наиболее низкой степенью стехиометрии. По направлению от периферии к центру карбидного зерна содержание углерода также может, как увеличиваться, так и уменьшаться. Причем интенсивность увеличения или снижения степени стехиометрии в направлениях поперечного сечения карбидного зерна может быть совершенно различной. В центральной части карбидного зерна могут находиться оксикарбидные и оксидные соединения, а в периферийных слоях располагаться тонкие слои графита.

Концентрация углерода, повышающаяся к периферии сложного карбидного зерна обеспечивает ему высокий предел прочности на сжатие и твердость. Эти качества исключают пластичность поверхности в области внедрения индентора и обеспечивают высокую упругость и жесткость структуры. Величина обратимого - упругого внедрения наноиндентора количественно характеризует запас релаксирующих возможностей поверхностного слоя, его способность диссипировать механические статические и динамические нагрузки, а в итоге и термическое воздействие. С увеличением прочности связей между атомами в карбидном зерне и при увеличении трещиностойкости величина обратимого - упругого внедрения наноиндентора возрастает. При этом износостойкость твердосплавных группы применяемости Р режущих инструментов, при обработке ими материалов, вызывающих интенсивный диффузионный износ, повышается.

Соединения титана и вольфрама с углеродом образуются за счет объединения общих электронов. Длина связей между атомами титана и углерода меньше, чем длина связей между атомами вольфрама и углерода. В связи с этим и энергия взаимодействия между элементами в карбиде титана несколько выше по сравнению с карбидом вольфрама. Причем с увеличением доли углерода удельный вес металлической связи между атомами в соединении снижается, а энергия взаимодействия между элементами возрастает. Степень взаимодействия вольфрама с титаном также зависит от концентрации углерода. С уменьшением концентрации углерода в соединении растворимость вольфрама в титане возрастает, и образующийся сложный карбид в большей степени приобретает свойства, характерные для карбида титана. В комплексных соединениях, входящих в карбидное зерно и образующихся на основе титана, вольфрама, углерода, кислорода, водорода и т.д. присутствует, наряду с металлической связью между компонентами, также ковалентная и ионная виды связи. Соединения титана, вольфрама, углерода, кислорода и водорода могут формироваться одновременно, за счет ковалентной, ионной и металлической связей. Существенное влияние на формирование химических связей в соединениях, располагающихся на поверхности, в приповерхностных слоях и в объемной структуре карбидных зерен оказывают примеси различных металлов и неметаллов. Наличие одних химических элементов в сложном карбидном зерне, как например щелочных и щелочноземельных металлов способствует образованию комплексных соединений с преимущественным характером металлической связи. Наличие в качестве примесей таких элементов, как сера, сурьма или мышьяк приводит к формированию с основными компонентами карбидного зерна комплексных соединений с преимущественным характером ковалентной или ионной связей.

Введение в состав карбида титана карбида вольфрама оказывает большое влияние на его свойства. У сложного карбидного соединения повышается химическая устойчивость, твердость, механическая прочность, жаростойкость, жаропрочность, общая термодинамическая стабильность. С увеличением концентрации металлических примесей в составе сложного карбидного зерна, адсорбционные свойства его структуры по отношению к кислороду возрастают. Наличие значительного количества в составе сложного карбидного зерна неметаллических элементов приводит к снижению адсорбционной активности по отношению к кислороду и снижению его окисляемости.

Величина обратимого - упругого углубления индентора в поверхностную и приповерхностную структуру сложного карбидного зерна зависит от твердости, предела прочности на сжатие, трещиностойкости и пластических свойств данного материала. С увеличением твердости и предела прочности на сжатие поверхности и приповерхностной области сложного карбидного зерна его упругие свойства возрастают. Снижение трещиностойкости структуры и повышение пластических характеристик, наоборот, приводит к падению упругих свойств поверхности и приповерхностной области сложного карбидного зерна.

Чем выше энергия связи между химическими элементами в сложном карбидном зерне, чем выше трещиностойкость и чем ниже пластические свойства, тем выше его упругие характеристики. Трещиностойкость определяется как частичным, так и полным разрушением структуры сложного карбидного зерна. Сопротивление хрупкому разрушению возрастает с увеличением доли частичного разрушения структуры и снижения доли полного разрушения связей между элементами. Частичное разрушение происходит в результате нарушения отдельных связей между атомами соединений. Полное разрушение происходит в результате разрушения всех связей между атомами в кристаллической решетке сложного карбида. Величина обратимого - упругого углубления наноиндентора в поверхность и в приповерхностную область карбидного зерна возрастает за счет увеличения твердости, предела прочности на сжатие, трещиностойкости, доли частичного разрушения при одновременном снижении пластичности и доли полного разрыва связей между элементами структуры.

Большое влияние на величину обратимого - упругого углубления наноиндентора в поверхностную и приповерхностную структуру сложного по составу карбидного зерна оказывают оксидные пленки. Причем с увеличением степени когерентности между подложкой и формируемой оксидной пленкой удельный вес упругого - обратимого углубления индентора в поверхность и в приповерхностную структуру сложного карбидного зерна возрастает. На кристаллографическую совместимость пленки и подложки оказывает большое влияние легирование поверхности и приповерхностных слоев, а также наличие в поверхностной и приповерхностной структуре сложного карбидного зерна высокой концентрации дефектов. Основными легирующими элементами являются кислород, водород и другие примеси. Высокая концентрация дефектов формируется вследствие образования между карбидами титана и карбидами вольфрама общего твердого раствора. С увеличением степени растворимости компонентов уровень величины дефектности возрастает, а вероятность формирования монокристаллических пленок на поверхности карбидного зерна, в виде островковых образований, возрастает. Чем ниже кристаллографическая разориентация между отдельными островковыми формированиями - монокристаллическими оксидными островковыми пленками между собой и подложкой, тем в большей степени они и приповерхностная структура подвергается обратимым - упругим деформациям, при внедрении в них наноиндентора. На степень когерентности подложки и формируемой оксидной пленки оказывают также множество других факторов. Основными из них являются: состав исходных компонентов, необходимых для получения карбидных зерен, технология их получения, среда, в которой производится их синтез, особенности спекания и последующего охлаждения твердосплавных образцов.

Процесс образования сложного карбида сопровождается формированием на поверхности и в объеме высокой степени дефектности, включающей вакансии, мелкие и крупные поры. Наличие данной системы дефектов способствует формированию на поверхности карбидного зерна монокристаллических полиоксидных пленок с достаточно высокой химической инертностью, ограничивающих скорость химических реакций между инструментальным и обрабатываемым материалом. Чем выше дефектность поверхности карбидного зерна и чем выше ее упругость, тем более эффективно, формируемая полиоксидная пленка будет выполнять роль экрана при интенсивном диффузионном износе. Полиоксидные пленки на поверхности сложных карбидных зерен образуются в большей степени вследствие окисления, за счет кислорода окружающей газовой среды и в меньшей степени за счет кислорода, поступающего из глубинной структуры твердого сплава.

С увеличением степени дефектности поверхности и приповерхностной области карбидного зерна его способность адсорбировать различные газовые элементы и формировать оксидные пленки возрастает. Высокая степень когерентности пленки и подложки, вероятно, достигается при определенном соотношении вакансий, мелких и крупных пор.

В процессе резания поверхностная и приповерхностная область сложных карбидных зерен испытывает со стороны обрабатываемого материала интенсивное силовое и термическое воздействие. Это, в свою очередь, сопровождается развитием в зоне контакта различных химических реакций. Наиболее вероятными зонами, в которых могут интенсивно развиваться химические реакции, являются различные механические дефекты поверхности, а также участки (концентрация активных центров), возникающие в результате разъединения, образующихся при адгезии, микросварочных швов. В полостях механических дефектов могут развиваться различные виды химических реакций, которые приводят к интенсивной деструкции карбидного зерна. Наиболее вероятными реакциями могут быть реакции соединения, разложения, замещения обмена. Взаимодействие между компонентами сопровождаются поглощением или выделением энергии, изменением агрегатного состояния реагентов и т.д. Химические реакции, как правило, заканчиваются разрыхлением и последующим разрушением структуры карбидного зерна.

Вследствие абразивного воздействия со стороны обрабатываемого материала на контактных поверхностях режущего клина образуются мелкие, средние и крупные дефекты - каверны, бороздки, их сочетания. Внутренние полости данных дефектов являются местом начала и развития химических реакций между инструментальным и обрабатываемым материалами. Итогом развития интенсивных диффузионных процессов и химических взаимодействия является трансформация свойств карбидного зерна и катастрофическое разрушение его структуры. С увеличением упругости и твердости поверхности карбидного зерна вероятность появления этих дефектов и протекания химических реакций снижается. Увеличение упругих характеристик поверхности карбидного зерна приводит также к изменению характера адгезионных взаимодействий инструментального и обрабатываемого материалов. Интенсивность адгезионных взаимодействий снижается и переходит в разряд слабых. Вследствие этого и процесс сопутствующего диффузионного взаимодействия контактных поверхностей твердосплавного режущего инструмента группы применяемости Р приобретает свои особенности. Прежде всего, следует отметить, что в результате слабого адгезионного взаимодействия поверхности сложного карбидного зерна с обрабатываемым материалом, в зоне контактов образуются непрочные микросварочные соединения. При последующем разъединении адгезионного шва, вызываемого относительным встречным движением поверхностей, с поверхности карбидного зерна уносится слой наноразмерной толщины карбидного материала, и образуются активные зоны. Чем тоньше уносимый слой карбидного материала, тем выше активность, возникающей зоны. Образующаяся, обнаженная от оксидных пленок поверхность, при последующем контакте с обрабатываемым материалом становится эффективной зоной для начала и развития диффузионных процессов - химических реакций. Начало и развитие диффузионных процессов в местах разъединения сварочных швов обусловлено высокой плотностью контакта, характерной при резании твердосплавными режущими инструментами, группы применяемости Р, материалов ферритно-перлитного, перлитного и ледебуритного классов, а также низкой адсорбционной активностью и окисляемостью поверхностей сложного карбида. Химические реакции при этом осуществляются в жестких адиабатических условиях. Вследствие этого в зонах последующего контакта после разъединения, между поверхностью карбидного зерна и обрабатываемым материалом, происходят твердофазные химические реакции, например замещения и обмена с образованием различных карбидных, оксикарбидных и оксидных структур. Данные, образующиеся точечные структуры, размером примерно от 1,0 до 10 нм постепенно покрывают поверхность карбидного зерна и выполняют теплоизолирующую и антидиффузионную роль. С увеличением площади точечных структур на поверхности карбидного зерна их эффективность в снижении диффузионного износа возрастает.

Диффузионное взаимодействие в локальных точках активных зон, наступающее после слабого адгезионного взаимодействия, как правило, сначала, сопровождается нарастанием в этой области сжимающих напряжений и образованием плотных контактов. После достижения сжимающими напряжениями, в области контакта, наибольших значений, наступает период взаимодействия реагирующих материалов на атомном и молекулярном уровне. Происходят процессы ионизации атомов, объединение электронных оболочек, образование общего электронного облака. В итоге в микрообъемах структуры, инструментального и обрабатываемого материалов, формируются нано и микроскопические участки новых соединений и веществ со свойствами, порою совершенно отличающимися от свойств исходных реагирующих веществ.

Вследствие того, что в процессе резания со стороны контактных поверхностей обрабатываемого материала постоянно действует высокий концентрационный градиент, то вероятность химического взаимодействия остающихся менее активных зон поверхности карбидного зерна с обрабатываемым материалом остается достаточно высокой. Кроме того в процессе периодического слабого адгезионного взаимодействия карбидного зерна с обрабатываемым материалом на его поверхности и приповерхностной области происходит образование новых активных центров. В итоге контактная поверхность карбидного зерна постепенно превращается в трансформированную структуру, которая по свойствам значительно отличается от ниже располагающихся слоев. Вследствие низких касательных напряжений, действующих в зонах контакта при обработке твердыми сплавами, группы применяемости Р материалов, вызывающих интенсивный диффузионный износ, трансформированная поверхность карбидного зерна достаточно надежно удерживается на его поверхности и выполняет в течение некоторого времени экранирующую функцию - снижает интенсивность твердофазных химических реакций. Повышению прочности соединения трансформированной поверхностной структуры у сложного карбидного зерна с его ниже располагающимися слоями способствуют твердофазные реакции, происходящие на границе их расположения. В итоге появляется возможность функционирования сложного карбидного зерна до полной его трансформации в иную структуру. При этом даже полностью измененное по составу и свойствам карбидное зерно (превращенное в оксикарбидную или полиоксидную структуру) продолжает удерживаться в структуре твердого сплава и продолжает выполнять теплоизолирующую функцию. Окончательное удаление измененного по свойствам карбидного зерна из композиции происходит при достижении полной трансформации свойств у некоторой удельной концентрации карбидных зерен, находящихся в зоне контакта, характеризующегося эффективным воздействием механических напряжений и температур. Как правило, эта контактная зона ограничивается изотермической границей или границей определяющей, действие постоянных напряжений. Вследствие этого износ поверхности режущего клина в итоге происходит в виде отделения, некоторого по площади, дефектного слоя, располагающегося по границам, разделяющим трансформированную структуру твердого сплава и исходную.

Оксидные пленки и структуры, располагающиеся на поверхности карбидного зерна оказывают большое влияние, как на контактные процессы, так и на износостойкость режущих инструментов. Причем на участках поверхности карбидного зерна, имеющих различную химическую активность, соответственно формируются оксидные пленки с различными свойствами. Чаще всего это оксикарбидные и оксидные пленки вольфрама, а также окикарбидные и оксидные пленки на основе титана и вольфрама. Оксискарбидные пленки формируются за счет кислорода окружающей газовой среды и кислорода, входящего в состав карбидных зерен. Оксидные пленки образуются только за счет кислорода окружающей газовой среды. Пленки, формирующиеся в области активных зон, имеют монокристаллическое строение, а в полостях мелких механических дефектов имеют поликристаллическое строение. Оба вида пленок эффективно выполняют роль теплоизоляции.

Монокристаллические оксидные структуры, формирующиеся на поверхности сложного карбидного зерна в результате точечных диффузионных процессов, имеют высокую теплоемкость и низкую теплопроводность. Вследствие этого в теле карбидного зерна интенсивно протекают внутренние диффузионные процессы, приводящие к выравниванию состава и обеспечивающие, таким образом, постепенную деградацию структуры. Это в свою очередь снижает интенсивность процессов адсорбции, окисления и твердофазных реакций в зонах контакта поверхности карбидного зерна с обрабатываемым материалом. В итоге износостойкость твердосплавного режущего инструмента группы применяемости Р, при обработке материалов, вызывающих интенсивный диффузионный износ, возрастает. Это достигается в итоге за счет высоких упругих свойств поверхности и приповерхностных областей карбидных зерен, которые в свою очередь определяются наличием оптимального характера химических связей между титаном, вольфрамом и углеродом.

При высокой упругости поверхности и приповерхностной области карбидного зерна в зоне контакта его с обрабатываемым материалом кроме снижения абразивного, адгезионного и диффузионного разрушения структуры происходит снижение усталостного, коррозионного, эрозионного и других видов износа. При высокой упругости поверхности и приповерхностной области карбидного зерна на его поверхности формируются поверхностные диссипативные (защитные) структуры, обеспечивающие эффективную теплоизоляцию внутренней

инструментальной структуры режущего клина. Высокие упругие свойства поверхности карбидного зерна исключают образование на его поверхности значительную развитость рельефа, способствующего усиления химических процессов. При этом износостойкость режущих инструментов, группы применяемости Р, при обработке ими материалов, вызывающих интенсивный диффузионный износ возрастает.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами - без дополнительных затрат и технических трудностей представляется возможным проводить более объективный и точный прогноз износостойкости - вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания. На свойства твердосплавных режущих инструментов группы применяемости Р большое влияние оказывают различные виды поверхностной и объемной упрочняющей обработки (термическая, ионная, электронная и радиационная обработка). Между обратимой - упругой глубиной внедрения индентора в поверхность и приповерхностную область карбидных зерен и эксплуатационными характеристиками твердых сплавов и в данном случае наблюдается также устойчивая корреляционная связь. И для данных инструментальных материалов соблюдается правило: с увеличением обратимой - упругой глубины внедрения наноиндентора в поверхность и приповерхностную область сложных карбидных зерен износостойкость режущих инструментов возрастает. Соответственно предлагаемый способ прогнозирования для оценки их эксплуатационных характеристик также применим.

Реализация способа производится, последовательно проходя несколько этапов. Сначала твердосплавные режущие инструменты (режущие пластины) подвергают испытанию в процессе резания материалов, вызывающих интенсивный диффузионный износ. После испытаний на износостойкость режущие пластины тщательно очищают и подвергают шлифованию и полированию одну из поверхностей (например, посадочную). Шероховатость поверхности после полирования должна составлять Ra=0,040-0,020 мкм. Затем образцы вновь подвергают очистке. После очистки полированные поверхности у режущих пластин подвергают травлению с целью выявления границ сложного карбидного зерна - γ-фазы. Для этого используют травители, рекомендуемые стандартом ГОСТ 9391-80. После выполнения этих действий режущие пластины по очереди устанавливают на предметный столик нанотвердомера, закрепляют в специальном приспособлении, выбирают параметры измерения нанотвердости, определяют место индентирования и непосредственно производят измерение нанотвердости сложных карбидных зерен. Измерение нанотвердости производят в центральной части сложного карбидного зерна. При измерении нанотвердости нагрузка на наноиндентор бралась равной 100 мН (10 г). Скорость приложения нагрузки при внедрении наноиндентора в поверхность составляла 100 мН/мин. Расстояние между объектами индентирования выдерживалось не менее 100 мкм.

По окончании индентирования компютер наноиндентора на основании имеющейся программы рассчитывает величину твердости. В результате текстирования получают также графики изменения нагрузки по мере внедрения наноиндентора, а также цифровые данные (численные массивы) характеризующие все стороны процесса измерения нанотвердости. С помощью специальной компютерной программы и персонального компютера, на основании ввода численных массивов, получают значения обратимой - упругой глубины внедрения наноиндентора в поверхность и приповерхностную область сложного карбидного зерна при измерении его нанотвердости. Обратимую -упругую глубину внедрения наноиндентора в поверхность и приповерхностную область сложного карбидного зерна можно, также, получить путем несложных измерений этой величины на диаграмме «нагрузка - глубина внедрения наноиндентора», получаемой в процессе измерения нанотвердости.

Процесс измерения величины обратимой - упругой глубины внедрения наноиндентора при измерении нанотвердости поверхности и приповерхностных слоев сложных карбидных зерен осуществляли с помощью нанотвердомера Nano - HardnessTester фирмы CSEM. В состав нанотвердомера входит перемещающийся предметный стол, на котором закрепляется образец, микроскоп, собственно нанотвердомер, блок управления перемещением стола, блок управления нанотвердомером, блок питания микроскопа, компютер с программным обеспечением нанотвердомера.

Прогнозирование износостойкости твердосплавных режущих инструментов группы применяемости Р при обработке ими материалов, вызывающих интенсивный диффузионный износ заключается в том, что сначала производят стойкостные испытания твердосплавных режущих пластин, взятых из двух независимых выборок у полученной партии твердосплавной продукции, определяют износостойкость каждой режущей пластины, определяют средние значения износостойкости для режущих пластин для каждой выборки, производят подготовку образов из использованных режущих пластин (шлифование, полирование очистка, травление), помещают образцы по очереди в рабочую зону нанотвердомера, измеряют обратимую - упругую глубину внедрения наноиндентора в поверхность и приповерхностную область карбидного зерна при измерении нанотвердости, строят график зависимости износостойкости от глубины внедрения наноиндентора в поверхность и приповерхностную область сложного карбидного зерна. Затем прогнозирование износостойкости у поставляемой партии твердосплавных режущих пластин группы применяемости Р производят без испытания их в процессе резания, а только по величине измерения у них обратимой - упругой глубины внедрения наноиндентора в поверхность и приповерхностную область сложного карбидного зерна. С увеличением обратимой - упругой глубины внедрения наноиндентора в поверхности и приповерхностную область сложных карбидных зерен, принадлежащих твердосплавным режущим пластинам группы применяемости Р их износостойкость при резании материалов, вызывающих интенсивный диффузионный износ возрастает. При этом для прогнозирования износостойкости используют зависимость (1) а также пользуются графиком зависимости « износостойкость - обратимая упругая глубина внедрения наноиндентора», полученным ранее при испытании - прогнозировании износостойкости эталонных (первых) партий твердосплавных режущих пластин.

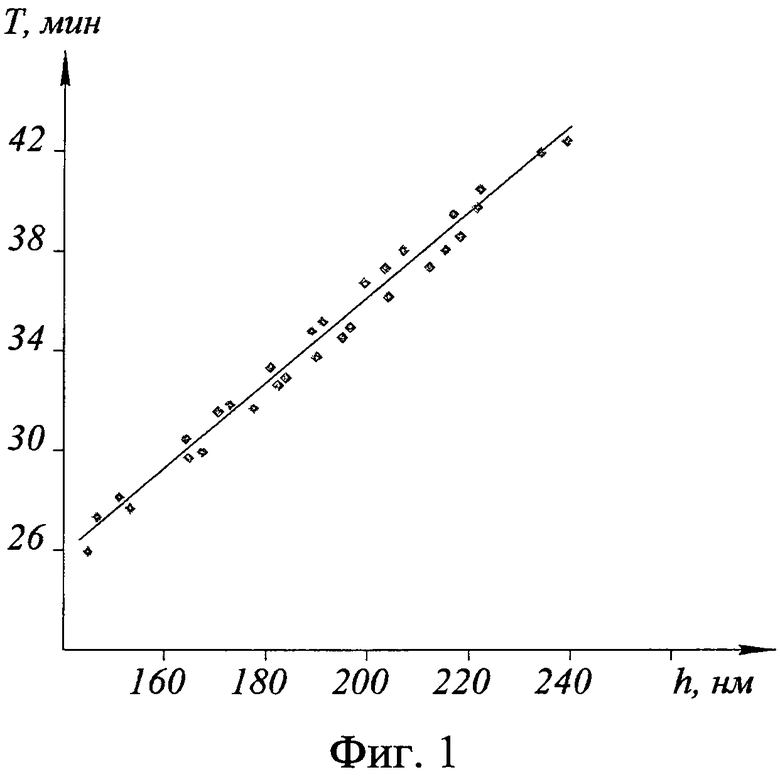

На фиг. 1 представлена эталонная зависимость «износостойкость - обратимая - упругая глубина внедрения наноиндентора», на основании которой производится прогнозирование износостойкости твердосплавных группы применяемости Р режущих пластин, при резании ими материалов, вызывающих интенсивный диффузионный износ.

На фиг. 2 представлена схематическая зависимость изменения величины нагрузки от глубины внедрения наноиндентора в поверхность и приповерхностную область сложного карбидного зерна.

Пластические свойства поверхности и приповерхностной области сложного карбидного зерна зависят от элементного состава и типа химической связи между, составляющими эту область элементами. На формирование состава и типа химической связи между элементами оказывают, в том числе, большое количество управляемых факторов, к числу которых относятся, например, основные: состав исходных материалов, предназначенных для получения порошков титана, вольфрама, графита, наличие у них тех или иных примесей, технология получения указанных порошков, технология получения карбидов, особенности размола и механоактивации порошков, особенности процесса спекания компонентов твердых сплавов, состав газовой среды, используемой при получении порошков и их спекании. Путем целенаправленного управления и регулирования указанными факторами можно создать условия, при которых на поверхности и в приповерхностной области между составляющими элементами сложного карбидного зерна установится оптимальный характер типа химической связи. Оптимальное соотношение между ковалентной, ионной и металлической связями устанавливается при некоторых оптимальных режимах получения сложного карбидного зерна и окончательном спекании твердого сплава. Это обеспечивает, в свою очередь, высокие упругие свойства поверхности и приповерхностной области. При этом с увеличением упругих свойств поверхности и приповерхностной области карбидных зерен в составе инструментальных твердых сплавов группы применяемости Р, их износостойкость, при резании материалов, вызывающих интенсивный диффузионный износ, возрастает.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов. Сначала, полученные при выборке две партии, (принятые в качестве эталонных) в количестве по 10 штук каждая, твердосплавных режущих пластин группы применяемости Р марки Т15К6 подвергались испытаниям на износостойкость на токарно -винторезном станке модели 163. В качестве обрабатываемого материала использовалась углеродистая сталь 45, относящаяся к перлитному классу. Скорость резания при испытаниях, выбиралась равной - 190 м/мин.

Подача и глубина резания принимались соответственно 0,23 мм/об и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления (потери режущих свойств) принимался износ режущей пластины по задней поверхности, равный 0,8 мм.

Стойкость (Т1i) для образцов из 10 штук первой эталонной партии составила: 26,2; 27,7; 29,5; 30,6; 32,5; 33,8; 34,5; 37,3; 38,6; 40,1 мин. Среднее значение стойкости составило 33,08 мин.

Стойкость (T2i) для образцов из 10 штук второй эталонной партии составила: 27,3; 29,1; 30,9; 33,2; 35,3; 36,1; 37,6; 38,8; 40,1; 42,3 мин. Среднее значение стойкости составило 35,07 мин.

После испытания на износостойкость, одна из поверхностей (посадочная) твердосплавных режущих пластин подвергалась шлифованию, полированию, очистке и травлению. Оптимальная шероховатость подготавливаемой при полировании поверхности составляет Ra=0,040-0,020 мкм. Затем поверхность и приповерхностная область сложных карбидных зерен у подготовленных режущих пластин подвергалась измерению на нанотвердость и определению обратимой - упругой глубины внедрения наноиндентора. Подготовленные таким образом твердосплавные пластины устанавливают в рабочую зону нанотвердомера и осуществляют измерение нанотвердости при нагрузке 100 мН (10 г) с последующим определением обратимой - упругой глубины внедрения наноиндентора. Обратимую - упругую глубину внедрения наноиндентора определяли на основании обработки численного массива данных о процессе измерения нанотвердости с помощью специальной комгаотерной программы.

У каждой твердосплавной режущей пластины нанотестированию по определению нанотвердости подвергались сложные карбидные зерна в количестве 20 штук. Расстояние между объектами контроля выдерживалось не менее 100 мкм. В итоге контролю подвергалась поверхность, равная по площади примерно 2,0-4,0 мм.

Для первой партии режущих пластин получили следующие средние из 20 измерений данные по величине обратимой - упругой глубине внедрения наноиндентора в поверхность и приповерхностную область поверхности карбидных зерен твердых сплавов, принадлежащих режущим пластинам, в порядке, соответственно, с их ранее полученной при испытаниях износостойкостью: 144; 150; 158; 164; 180; 188; 196; 202; 210; 220 (нм). Среднее значение величины обратимой - упругой глубины внедрения наноиндентора в поверхность и приповерхностную область карбидного зерна-h1i составило: 181,2 (нм).

Для второй партии режущих пластин получили следующие данные по параметру h2i - величине упругой составляющей глубины внедрения индентора, для режущих пластин, в порядке, соответственно также, с их ранее полученной при испытаниях износостойкостью: 146; 164; 172; 178; 192; 208; 214; 220; 224; 236 (нм). Среднее значение величины обратимой - упругой глубины внедрения наноиндентора в поверхность и приповерхностную область карбидного зерна - h1i составило: 195,4 (нм).

В соответствии с вышеприведенными формулами определяют aэ и bэ.

aэ=0,14; bэ=7,69.

На основании полученных ранее результатов по определению износостойкости твердосплавных режущих пластин (Тмин) и значений величины обратимой - упругой глубины внедрения индентора в поверхность и приповерхностную область карбидного зерна строится график зависимости «износостойкость - Т(мин) - обратимая - упругая величина глубины внедрения наноиндентора hУi (нм)»

На фиг. 1 представлена зависимость износостойкости режущих пластин из Т15К6 группы применяемости Р, соответственно, для выборок 1 и 2 при обработки ими углеродистой стали перлитного класса стали 45 от величины обратимой - упругой составляющей глубины внедрения наноиндентора в поверхность и приповерхностную область сложного карбидного зерна. Для осуществления прогнозирования износостойкости у твердосплавных режущих пластин в последующей текущей, (изготовленной или полученной) и предназначенной для потребления партии инструментальных образцов, производят испытание только величины обратимой - упругой глубины внедрения наноиндентора в поверхность и приповерхностную область карбидного зерна.

Так, например, при прогнозировании износостойкости у очередной партии твердосплавных режущих пластин группы применяемости Р с помощью нанотвердомера Nano - HardnessTester фирмы CSEM. были получены следующие значения обратимой - упругой глубины внедрения наноиндентора в поверхность и приповерхностную область карбидного зерна: 150; 160; 168; 184; 188; 200; 206; 216; 226; 242 (нм). Среднее значение из полученных данных составило 194,0 (нм). В соответствии с вышеприведенными формулами, а также на основании aэ=0,14 и bэ=7,69 определяют Тпт=34,85 мин.

Таким образом, прогнозируемая средняя износостойкость у текущей партии твердосплавных режущих пластин составила 34,85 мин. Контрольные испытания износостойкости в процессе резания на металлорежущем станке показали следующие результаты по износостойкости: 27,2; 29,0; 30,5; 32,9; 35,1; 35,7; 37,2; 38,4; 39,1; 41,5 мин. Среднее значение составило 34,66 мин.

При осуществлении прогнозирования износостойкости для текущей партии твердосплавных инструментов отпадает необходимость в проведении дорогостоящих и трудоемких испытаний на износостойкость, проводимых на металлорежущих станках. Способ обладает высокой точностью прогноза. Это происходит вследствие тесной корреляционной связи между упругими свойствами поверхности и приповерхностной области карбидных зерен, отражающими их способность сопротивляться абразивному, адгезионному и диффузионному воздействию со стороны обрабатываемого материала и износостойкостью твердосплавных режущих инструментов группы применяемости Р при резании ими материалов, вызывающих преимущественно интенсивный диффузионный износ. Степень корреляционной связи между упругой величиной глубины внедрения наноиндентора в поверхность и приповерхностную область карбидного зерна и износостойкостью твердосплавных группы применяемости Р режущих инструментов составила r=0,92. Степень корреляционной связи между исходным параметром и износостойкостью режущих пластин в соответствии с прототипом составила r=0,84. При сравнении данных прогноза износостойкости, полученных в соответствии с прототипом, по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания углеродистых сталей перлитного класса, выявлено, что результаты, полученные в соответствии с прототипом отличаются от контрольных испытаний на 15-20%, в то время как результаты, полученные по предлагаемому способу отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля - прогнозирования износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих или потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569920C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2534730C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2540444C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации. Сущность: проводят испытание на изменение величины исходного параметра от свойств поверхностной и приповерхностной структур, сформированных в процессе изготовления твердосплавного режущего материала. Проводят эталонные испытания на износостойкость в процессе резания материалов, вызывающие интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания. Строят эталонную корреляционную зависимость «износостойкость - исходный параметр». Осуществляют статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, а прогнозирование износостойкости для текущей партии твердосплавных инструментов - на основании зависимости. В качестве исходного параметра используют величину обратимой упругой составляющей глубины внедрения наноиндентора в поверхность и приповерхностную область сложных карбидных зерен, содержащихся в поверхностной и приповерхностной структурах твердого сплава, с увеличением которой износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает. Технический результат: повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. 2 ил.

Способ прогнозирования износостойкости твердосплавных группы применяемости Р режущих инструментов по выбранному исходному параметру, включающий проведение испытания на изменение величины исходного параметра от свойств поверхностной и приповерхностной структур, сформированных в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания, построение эталонной корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости

где aЭ и bЭ - постоянные коэффициенты:

из них

ТПТ - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

hПТ - текущее значение выбранного исходного параметра, полученное при контроле поверхностной и приповерхностной структур твердосплавных сменных режущих пластин из текущей прогнозируемой партии твердосплавной продукции;

ТЭ1 и ТЭ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной (предыдущей) партии твердосплавной продукции;

hЭ1 и hЭ2 - средние значения величин выбранного исходного параметра, полученные при контроле поверхностной и приповерхностной структур для двух выборок образцов твердосплавных режущих инструментов из эталонной партии продукции, отличающийся тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину обратимой упругой составляющей глубины внедрения наноиндентора в поверхность и приповерхностную область сложных карбидных зерен, содержащихся в поверхностной и приповерхностной структурах твердого сплава, с увеличением которой износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| RU 2012137369 A 10.03.2014 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374040C1 |

| US 4852397 A1 01.08.1989. | |||

Авторы

Даты

2015-12-10—Публикация

2014-08-06—Подача