Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градуировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU А.С. 268720, МПК G01N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформационное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, согласно которому сначала воздействуют на каждый инструмент (твердосплавную пластинку) из партии, регистрируют параметр контроля, затем выборочно подвергают механическому износу несколько инструментов из партии и определяют режущие свойства инструментов всей партии. Воздействие на каждый инструмент осуществляют путем равномерно распределенного импульсного нагрева, регистрируют хронологическую термограмму, в качестве параметра контроля определяют коэффициент температуропроводности каждого инструмента, по результатам выборочного механизма износа в зависимости от коэффициента температуропроводности, а режущие свойства инструментов всей партии определяют, используя полученную зависимость [SU А.С. 1651155, МПК G01N 3/58, БИ 1991, №19]. Выбранным исходным параметром в данном способе является величина температуропроводности. Основным недостатком данного способа является то, что очень трудно более или менее точно определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температуропроводность всех твердых сплавов отличается на незначительную величину. Поэтому очень сложно определить флуктуации (изменяющие износостойкость) температуропроводности для одной конкретной марки твердого сплава (они практически незаметны). Последнее сопряжено с большими техническими трудностями. Должное обеспечение в этой ситуации операций контроля точными - воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими необходимую точность, повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования как в лабораторных, так и в производственных условиях.

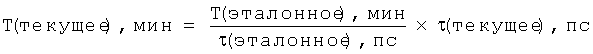

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

,

,

где Т(текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т(эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов [SU А.С. 2251095, МПК G01N 3/58, БИ 2005, №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов могут производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами, получаемыми по износостойкости, приводит к точному прогнозу. Данный способ позволяет проводить разбраковку - прогнозировать износостойкость твердых сплавов, близких по виду и степени дефектности структуры. Сравнение структур, сильно различающихся по виду и степени дефектности, дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, и он выбран в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных вольфрам-кобальтовых (группа К) режущих инструментов - является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и показателем кислотно-основных свойств измельченной структуры непосредственно у твердых сплавов (группа К). С увеличением комплексного показателя кислотно-основных свойств измельченной структуры твердосплавного материала - рН - износостойкость режущих инструментов (режущих пластин) при резании ими сталей и сплавов возрастает.

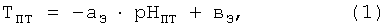

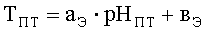

Поставленная задача при прогнозировании износостойкости твердосплавных режущих инструментов группы применяемости К в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной или близкой к ней скорости резания, проведение испытания на изменение величины исходного параметра от свойств поверхностной структуры, сформированной в процессе эксплуатации и изготовления твердосплавного режущего инструмента, построение эталонной - корреляционной - зависимости «исходный параметр - износостойкость», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии инструментов на основании зависимости:

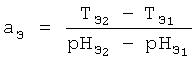

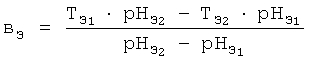

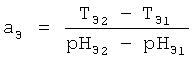

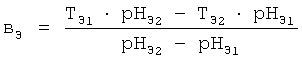

где аЭ и вЭ - постоянные коэффициенты:

,

,

из них:

ТПТ - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

рНПТ - текущее значение выбранного исходного параметра, полученное при контроле измельченной твердосплавной структуры из сменных режущих инструментов (пластин) из текущей (контролируемой) партии твердосплавной продукции;

и

и  - износостойкость в минутах для двух выборок сменных твердосплавных режущих инструментов (пластин) из эталонной партии твердосплавной продукции;

- износостойкость в минутах для двух выборок сменных твердосплавных режущих инструментов (пластин) из эталонной партии твердосплавной продукции;

pH1 и pH2 (б/в) - безразмерные величины выбранного исходного параметра, полученные при контроле измельченной твердосплавной структуры из двух выборок образцов твердосплавных режущих инструментов (пластин), из эталонной партии принимаемой (отправляемой) продукции, отличающийся тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину комплексного показателя силы и концентрации кислотно-основных активных центров, определяемой на поверхности измельченной твердосплавной структуры - рН, с увеличением которого (с увеличением основности) износостойкость возрастает.

Поверхностная структура твердосплавного режущего инструмента, формирующаяся в процессе изготовления твердого сплава, оказывает большое влияние на его износостойкость. Одной из важнейших характеристик поверхностной структуры, определяющей важнейшие физико-механические и эксплуатационные свойства твердосплавных режущих инструментов, является комплексный показатель концентрации и силы активных центров (степень основности или кислотности), формирующихся на поверхности. Поверхностная структура твердосплавных, группы применяемости К, режущих инструментов имеет преимущественно активные центры основного типа. При участии в химических реакциях с другими объектами основные активные центры, принадлежащие поверхности, являются эффективными донорами электронов и акцепторами протонов. Вид активных центров существенным образом оказывает влияние и на характер реакционной активности поверхности твердосплавной структуры по отношению к атомам и молекулам окружающей газовой среды. С ростом в поверхностной твердосплавной структуре концентрации основных активных центров, создающих высокую электронную плотность, интенсивность их взаимодействия с атомами кислорода возрастает. При этом они активно отдают свои валентные электроны и превращаются в ионы, которые в свою очередь могут захватывать протоны в случае адсорбции поверхностью молекул, например, воды и диссоциации этих молекул силовым полем поверхности на протоны и гидроксильные группы. Однако атомы чистого вольфрама и карбида вольфрама не образуют с водородом химических соединений. Вследствие этого водород на их поверхности находится только в состоянии физической адсорбции, и прочность его соединения с твердосплавной поверхностью достаточно низкая. Интенсивность отдачи электронов активным центром, созданным молекулой или кластером из карбида вольфрама, кислороду и образование оксикарбида или оксида вольфрама зависит от степени стехиометрии карбидных соединений, характера образования химических связей между вольфрамом и углеродом и вида их гибридизации. При высокой концентрации в составе твердого сплава карбидных соединений нестехиометрического состава, имеющих повышенную электронную плотность и низкую вероятность для передачи электронов, энергия, необходимая для разрушения химических связей и образования новых в области дислокации активных центров является относительно высокой. В процессе реакций образуются оксикарбидные соединения вольфрама, у которых углерод находится в двухвалентном состоянии. С уменьшением в составе твердых сплавов карбидных соединений нестехиометрического состава электронная плотность на поверхности снижается, способность отдавать электроны увеличивается, а энергия для образования новых химических связей в области активных центров снижается. У образующихся оксикарбидов вольфрама углерод имеет валентность четыре. Соединения оксидов и оксикарбидов вольфрама с четырехвалентным углеродом, выступающих в роли твердой смазки, имеют кристаллографическую решетку с большим количеством плоскостей легкого скольжения, что является благоприятным условием для снижения коэффициента трения в зоне контакта инструментального и обрабатываемого материалов. Последнее обстоятельство приводит к снижению износа режущего инструмента. Поверхность твердого сплава тем в большей степени будет трансформироваться при окислении в благоприятную для выполнения роли твердой смазки структуру, чем в большей степени она являлась изначально твердым основанием. Концентрация и сила основных и кислотных центров на поверхности и в приповерхностных слоях твердых сплавов зависит от состава шихты, из которой изготавливают твердые сплавы, от степени пластической деформации порошка вольфрама, карбида вольфрама и кобальта, получаемых при размоле, формы и степени насыщения углеродом вольфрамового порошка, от температурных режимов спекания, среды спекания (вакуум, восстанавливающий газ) и т.д. Состояния с повышенной или пониженной основностью или кислотностью (с пониженной или повышенной электронной плотностью в области расположения как на поверхности, так и в приповерхностных слоях активных центров) возникают вследствие значительной фракционной неоднородности порошков карбида вольфрама и, соответственно, из-за различной степени карбидизации зерен, из-за вида и уровня нестехиометрии карбидных соединений (соединения с избытком или недостатком углерода или вольфрама), вследствие неодинаковой силы взаимодействия между вольфрамом и углеродом, различного характера и формы электронных связей, в том числе и гибридных, образование которых зависит от наличия различных примесей. На эффективную степень основности или кислотности активных центров влияет характер их распределения на поверхности и в объеме твердых сплавов. При одной и той же концентрации различных активных центров на поверхности и в объеме, но при различных их взаимных размещениях результирующая основность или кислотность могут сильно различаться. Это приводит, в свою очередь, к процессам неравномерного окисления поверхности и образованию неоднородной оксидной пленки, в большей или в меньшей степени экранирующих адгезионные процессы. Регулировать уровень концентрации активных центров на поверхности твердых сплавов возможно также за счет введения в шихту различных легирующих элементов менее или более активных по отношению к углероду по сравнению с вольфрамом. При этом может снижаться или повышаться концентрация активных центров, имеющих донорную или акцепторную природу и, соответственно, пониженную или повышенную основность или кислотность. В результате формирования у твердого сплава поверхностной и приповерхностной структуры с высокой концентрацией основных центров степень окисляемости поверхности увеличивается, способность к адгезионному взаимодействию с поверхностью обрабатываемого материала уменьшается, а разрушающее действие этого вида износа снижается. При высокой концентрации кислотных активных центров усиливается взаимодействие атомов внутри поверхностной и объемной структуры твердых сплавов, а интенсивность образования оксидных пленок на поверхности твердосплавных режущих инструментов уменьшается. Защитные свойства оксидной пленки снижаются, а разрушительные проявления адгезионного износа увеличиваются. Изменение и перераспределение электронной плотности на поверхности, сопровождающееся снижением активности, например, кислотных (основных) центров и повышением активности основных (кислотных), достигается и в результате различной поверхностной обработки твердых сплавов. К их числу относятся: химико-термическая обработка, нанесение покрытий определенного состава, ионная имплантация, лазерная обработка, обработка мощными ионными и сильноточными электронными пучками и т.д. На итоговый результат роста основности или кислотности (характер и результат протекания химической реакции) поверхности и приповерхностной структуры твердого сплава оказывает влияние также характер взаимного размещения основных и кислотных центров. Если, например, в окрестности расположения данных основных активных центров структуры твердого сплава размещаются активные центры противоположного типа, то общая концентрация и сила основных центров уменьшается. Это приводит к снижению степени окисления поверхности и, соответственно, к увеличению интенсивности взаимодействия контактной поверхности твердосплавного режущего инструмента с обрабатываемым материалом. Вследствие этого происходит увеличение адгезионного износа. В результате повышения изначального уровня основности твердосплавной поверхности и, соответственно, ее окисляемости степень твердофазного взаимодействия трущихся поверхностей в зоне контакта будет снижаться из-за формирования эффективной оксидной пленки, со значительным множеством плоскостей легкого скольжения, и образования вследствие этого в зоне контакта локальных межмолекулярных соединений с менее прочной химической связью. При снижении уровня основности поверхности и снижении ее окисляемости степень твердофазного взаимодействия трущихся поверхностей в зоне контакта будет возрастать из-за отсутствия или дефицита эффективной оксидной структуры и образования вследствие этого в зоне контакта соединений с более прочной химической связью. Достаточное наличие окисленной структуры снижает прочность возникающих химических связей в зоне трибологического контакта поверхностей, а ее отсутствие - повышает. Формирование на поверхности твердых сплавов при их нагревании оксидной пленки с кристаллографической структурой, имеющей максимальное количество плоскостей легкого скольжения (эффект которого проявляется при ее деформировании), происходит, когда исходная поверхностная и приповерхностная структура твердого сплава имеет наибольшую концентрацию и силу основных центров - является в наибольшей степени твердым основанием. Высокая степень основности твердосплавной структуры определяется не только повышенной способностью ее к отдаче электронов в результате химических реакций (в первую очередь с атомами и молекулами кислорода), но и способностью принимать протоны. Повышенная способность быть акцептором протонов (принимать протоны) достигается структурой в результате легирования твердых сплавов элементами, активными по отношению к протонам. В итоге активность и сила основных центров значительно возрастает. В процессе резания труднообрабатываемых материалов твердосплавными, группы применяемости К, режущими инструментами, имеющими на поверхности и в приповерхностной зоне высокую концентрацию и силу основных центров, процесс окисления поверхности сопровождается образованием полиоксидной структуры, эффективно выполняющей роль твердой смазки, способствующей значительному снижению коэффициента трения и сил резания и, соответственно, создающей предпосылки к существенному повышению износостойкости. Концентрация и сила активных поверхностных центров зависит также от макрорельефа поверхности, наличия поверхностных дефектов в виде вакансий, комплекса вакансий и микротрещин. Наличие указанных дефектов на поверхности характерно для твердых сплавов группы применяемости К. Они, например, активизируют процессы взаимодействия поверхности с атомами и молекулами кислородной среды. Процесс протекания химического взаимодействия с кислородом, сопровождающийся передачей электронов, при этом значительно интенсифицируется. Наличие поверхностных дефектов и их регенерация в процессе эксплуатации твердосплавных режущих инструментов предопределяется составом, временем размола отдельных компонентов и смеси порошков, температурой и временем спекания и т.д. Степень основности поверхностной и приповерхностной структуры твердого сплава тесным образом связана как с его дефектностью, так и с его электронной плотностью. С увеличением степени вакансионной дефектности карбидной структуры электронная плотность и ее основность возрастают. Трансформация поверхностной твердосплавной структуры за счет адсорбции протонов (атомов внедрения) приводит к повышению поверхностной электронной плотности в локальных центрах и, соответственно, к повышению их основности. Основные локальные активные центры располагаются в некоторых определенных точках (например, пересечение и стыки атомных плоскостей, скопление атомов в узлах и т.д.), а основность поверхности вследствие этого приобретает не сплошной характер. Сила основных центров и место их дислокации (расположения) на поверхности принимает определенный вероятностный закон своего распределения, характерный для каждой конкретной твердосплавной структуры. В процессе эксплуатации твердосплавного режущего инструмента основные поверхностные активные центры могут регенерироваться за счет диффузии из глубинной структуры к поверхности различных примесей, которые за счет внедрения в карбидную кристаллическую решетку или за счет обменных процессов повышают электронную плотность внутри или вблизи активного центра.

Непрерывно формируемая и регенерируемая, за счет активных основных центров, поверхностная структура подвергается активному окислению и образует на своей поверхности оксидные пленки (твердая кислота), являющиеся эффективной твердой смазкой в зонах контакта и препятствием для образования адгезионных соединений с обрабатываемым материалом, что в итоге снижает износ и приводит к повышению износостойкости твердосплавного режущего инструмента, его эксплуатационной эффективности. Таким образом, чем выше показатель рН поверхностной твердосплавной структуры у режущего инструмента (чем больше основность поверхности), тем выше интенсивность образования на поверхности оксидов с оптимальными свойствами (наличием у оксидных образований кристаллической решетки с максимальным числом плоскостей легкого скольжения), тем ниже уровень межфазного взаимодействия контактирующих тел и тем ниже износ твердосплавного режущего инструмента, а следовательно, выше его износостойкость. Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами - без дополнительных затрат и технических трудностей - представляется возможным проводить более объективную и точную оценку износостойкости - вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания.

На свойства полиоксидных пленок, образующихся в зоне контакта при резании, значительное влияние оказывают защитные покрытия и различные поверхностные упрочнения, тем не менее, и в данном случае между износостойкостью режущих инструментов и основностью поверхностной структуры твердых сплавов, как показали испытания, наблюдается также устойчивая корреляционная взаимосвязь.

Реализация способа осуществляется последовательно, проходя несколько этапов. Сначала проводят эталонные испытания. Для этого производят достаточно представительную выборку твердосплавных (группа К) режущих инструментов (режущих пластин) из имеющейся партии твердосплавной продукции и проводят испытания их на износостойкость в процессе резания на металлорежущем станке, как правило стали, вызывающей интенсивный адгезионный износ. Резание проводят на оптимальной или близкой к ней скорости резания [См., например, RU 2168394 С2 7 В23В 1/00 от 10.06.01. Бюл. №16]. Определяют величину износостойкости как продолжительность безотказной работы до заданного критерия затупления - фаски износа на задней поверхности (как правило, 0,2-0,8 мм). Затем испытанные в процессе резания твердосплавные режущие инструменты подвергают измельчению. После завершения операций измельчения производят отбор фракций с габаритными размерами до 1,0 мм. Затем у полученной измельченной порошковой массы измеряют комплексный показатель силы и концентрации кислотно-основных активных центров - рН. Измерения проводят на приборе - универсальном иономере мод ЭВ-74. Для этого берут навеску приготовленной измельченной твердосплавной структуры массой 0,4 г и помещают в потенциометрическую ячейку с дистиллированной водой, объемом 25 мл. Ее рН должна равняться 6,9-7,0 ед. Потенциометрическая ячейка оснащается магнитной мешалкой. В ячейке располагают также электроды: например, хлорид - серебряный ЭВЛ-1МЗ и стеклянный ЭСЛ-43-07. Иономер соединен с компьютером, а непрерывно регистрируемые в ячейке данные электродвижущей силы (эдс) выводятся на дисплей.

В итоге при измерении получают зависимость рН раствора в ячейке от времени - продолжительности адсорбции протонов (образующихся в результате диссоциации молекул воды на протоны и гидраксильные группы) электродом. Диссоциация воды на протоны и гидраксильные группы происходит на поверхности твердосплавной измельченной структуры и инициируется активными центрами данной структуры. Концентрация образующихся протонов зависит от концентрации и силы основных центров на поверхности измельченной твердосплавной структуры. Величина эдс, а следовательно, и рН зависят от концентрации протонов, адсорбируемых поверхностью измельченной твердосплавной структуры и концентрацией гидраксильных групп, остающихся в составе воды. Чем больше концентрация гидраксильных групп адсорбируется поверхностью измельченной твердосплавной структуры и чем больше в состав воды переходит протонов, тем больше эдс и, соответственно, выше концентрация и сила основных активных центров в измельченной поверхностной твердосплавной структуре, и наоборот.

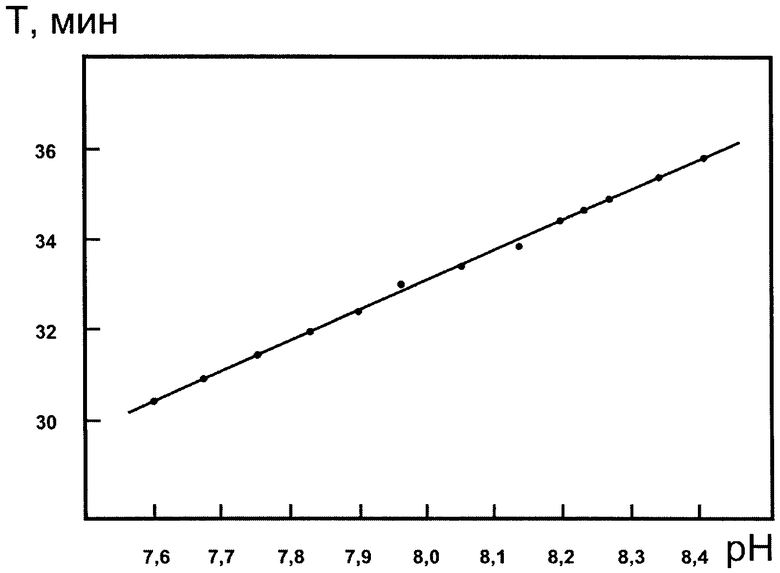

Измерение - анализ поверхности измельченной твердосплавной структуры - длится от нескольких секунд до несколько минут (как правило, 2-3 мин). Контроль рН (прогнозирование износостойкости твердосплавных режущих инструментов режущих пластинок) производится по выборке из поставляемой партии в количестве не менее 4-10 образцов. После этого строится график эталонной зависимости «износостойкость- величина комплексного показателя силы и концентрации кислотно-основных центров на поверхности измельченной твердосплавной массы - рН». Данная экспериментально полученная зависимость достаточно хорошо аппроксимируется с высокой степенью тесноты корреляционной связи линейной зависимостью:

,

,

где аЭ и вЭ - постоянные коэффициенты:

,

,

из них:

Тэт (мин) - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой эталонной партии образцов;

рНэт (б/в) - текущее значение (безразмерная величина) выбранного исходного параметра, полученное при контроле измельченной твердосплавной структуры (массы), полученной из сменных твердосплавных режущих пластин (резцов) из эталонной (контролируемой) партии;

и

и  (мин) - износостойкость в минутах для двух выборок сменных твердосплавных режущих пластинок из эталонной партии твердосплавной продукции;

(мин) - износостойкость в минутах для двух выборок сменных твердосплавных режущих пластинок из эталонной партии твердосплавной продукции;

pH1 и рН2 (б/в) - безразмерные величины выбранного исходного параметра для двух выборок образцов твердосплавных режущих инструментов, полученные при контроле измельченной твердосплавной структуры, из эталонной партии принимаемой (отправляемой) продукции.

Последующий контроль твердосплавных режущих инструментов текущей партии поставляемой продукции производится на основании измерения только выбранного исходного параметра, а именно: величины комплексного показателя силы и концентрации кислотно-основных центров в измельченной поверхностной твердосплавной структуре - рН. На основании полученной эталонной зависимости «износостойкость - рН» и формулы (1), приведенной выше, осуществляется прогноз износостойкости текущей партии твердосплавной продукции. Прогнозируемая износостойкость может быть выше или ниже полученной при эталонных испытаниях. С увеличением основности измельченной твердосплавной поверхностной структуры (повышение комплексного показателя силы и концентрации кислотных центров - рН) износостойкость возрастает.

Предлагаемый способ позволяет прогнозировать с высокой точностью износостойкость твердосплавных, группы применяемости К, режущих инструментов при обработке сталей и сплавов, вызывающих интенсивный адгезионный износ. Избирательность (направленность) данного способа - прогнозирование износостойкости твердосплавных режущих инструментов только группы применяемости К существенно повышает его точность.

На чертеже представлена графическая корреляционная зависимость изменения величины износостойкости твердосплавных режущих инструментов группы применяемости К от величины рН.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов. Сначала проводятся измерения на износостойкость твердосплавных режущих инструментов - сменных твердосплавных режущих пластин марки ВК8, полученных из эталонной (предыдущей) партии поставляемой продукции. В качестве обрабатываемого материала использовалась аустенитная сталь Х17Н13М2Т. Скорость резания при испытаниях выбиралась равной - 70 м/мин. Подача и глубина резания были приняты соответственно 0,23 мм/об и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления принимался износ режущей пластины по задней поверхности, равный 0,6 мм. Стойкость для образцов из 10 штук первой эталонной партии составила: 30,0; 30,5; 31,0; 31,5; 32,0; 32,5; 33,0; 33,5; 34,0; 34,5 мин. Среднее значение составило 32,250 мин. Стойкость для образцов из 10 штук второй эталонной партии составила: 31,75; 32,75; 33,5; 33,75; 34,25; 34,5; 34,75; 35,0; 35,5; 36,0 мин. Среднее значение составило 34,175 мин. Затем использованные твердосплавные режущие пластины последовательно помещались на твердосплавную плиту и подвергались измельчению с применением твердосплавного молотка и другого типового слесарного оборудования и инструментов. Из образовавшейся твердосплавной порошковой структуры отбирали фракции с габаритными размерами до 1,0 мм, приготавливали навеску массой 0,4 г, помещали ее в ячейку (стакан) иономера, включали магнитную мешалку и производили измерение рН. Время измерения рН у твердосплавной измельченной порошкообразной структуры, полученной из каждой твердосплавной режущей пластины, составляло 2 мин. Измеренные характеристики концентрации и силы кислотно-основных активных центров на поверхности измельченной твердосплавной структуры - рН - сопоставляли со значением, полученным при резании стали Х17Н13М2Т износостойкостью твердосплавных режущих инструментов. Значения рН для первой партии образцов из 10 штук составило: 7,535; 7,60; 7,675; 7,75; 7,825; 7,90; 7,975; 8,05; 8,125; 8,2 ед. Среднее значение оказалось равным 7,860 ед. Значения рН для второй партии образцов из 10 штук составило: 7,8; 7,95; 8,035; 8,10; 8,15; 8,20; 8,225; 8,265; 8,335; 8,40 ед. Среднее значение оказалось равным 8,150 ед. По данным износостойкости твердосплавных режущих инструментов и величине рН для измельченной твердосплавной структуры из обеих выборок эталонной партии образцов строили график эталонной, корреляционной зависимости «износостойкость - рН». Точки, полученные при сопоставлении износостойкости и рН, для обеих выборок укладываются на общую прямую зависимость «износостойкость - рН», что свидетельствует о высокой корреляционной связи между износостойкостью и показателем концентрации и силы кислотно-основных центров на поверхности измельченной твердосплавной структуры.

Для осуществления прогнозирования износостойкости у твердосплавных режущих пластин в последующей текущей, предназначенной для потребления, партии образцов производят испытание только величины комплексного показателя концентрации и силы кислотно-основных центров на поверхности измельченной твердосплавной структуры - рН. У образцов, полученных из 10 твердосплавных режущих пластин, он (рН) составил: 7,55; 7,65; 7,70; 7,75; 7,80; 7,80; 7,825; 7,90; 7,925; 7,95 ед. Среднее значение данной величины составило 7,785 ед. На основании среднего значения величины рН у поверхностной измельченной твердосплавной структуры, полученной из твердосплавных режущих инструментов марки ВК8 (рН ср) текущей партии и формулы (1), находят Тпт (ср) - среднепрогнозируемое значение износостойкости твердосплавных режущих пластин из ВК8 у текущей партии поставляемой продукции. В итоге прогнозируемое - текущее - значение износостойкости из расчетов для контролируемой партии продукции составило в среднем 31,760 мин, что находится на уровне величины износостойкости эталонной партии резцов. При осуществлении прогнозирования износостойкости для текущей партии твердосплавных инструментов отпадает необходимость в проведении дорогостоящих и трудоемких испытаний на износостойкость, проводимых на металлорежущих станках.

Способ обладает высокой точностью прогноза. Это происходит вследствие тесной связи между свойствами твердосплавных режущих инструментов (износостойкостью), свойствами поверхностной измельченной твердосплавной структуры и комплексным показателем концентрации и силы кислотно-основных активных центров в поверхностной измельченной твердосплавной структуре - рН.

Вследствие сравнения данных прогноза износостойкости, полученных в соответствии с прототипом и по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания аустенитной стали, выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 15-20%, в то время как результаты, полученные по предлагаемому способу, отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля - прогнозирования - износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих и потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422800C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2365899C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2370750C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2540444C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698490C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2518238C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698481C1 |

Изобретение относится к области машиностроения и касается прогнозирования и контроля износостойкости твердосплавных группы применяемости К режущих инструментов. Технический результат - повышение точности и снижение трудоемкости при прогнозировании износостойкости вольфрам-кобальтовой, группы применяемости К, режущих инструментов. Ресурс безаварийной работы данных режущих инструментов зависит от интенсивности адгезионных процессов в зоне контакта с обрабатываемым материалом. На процесс экранирования указанных деструктивных явлений оказывают большое влияние кислотно-основные свойства поверхностной структуры твердых сплавов. Прогнозирование и контроль износостойкости режущих инструментов осуществляется по величине комплексного показателя силы и концентрации основных активных центров - рН, у поверхностной измельченной структуры твердосплавных режущих инструментов. Способ основан на тесной корреляционной связи между свойствами поверхностной измельченной структуры твердого сплава - величиной показателя силы и концентрации кислотно-основных активных центров - рН - и износостойкостью твердосплавных режущих инструментов. С увеличением рН у поверхностной измельченной структуры износостойкость твердосплавных режущих инструментов возрастает. 1 ил.

Способ прогнозирования износостойкости твердосплавных группы применяемости К режущих инструментов по выбранному исходному параметру, включающий проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной или близкой к ней скорости резания, проведение испытания на изменение величины исходного параметра от свойств поверхностной структуры, сформированной в процессе эксплуатации и изготовления твердосплавного режущего инструмента, построение эталонной корреляционной зависимости «исходный параметр - износостойкость», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии инструментов на основании зависимости:

где аэ и вэ - постоянные коэффициенты:

,

,

из них:

Тпт (мин) - текущая износостойкость в минутах для твердосплавных режущих инструментов (пластин), подвергшихся испытаниям, из прогнозируемой текущей партии образцов;

рНпт (б/в) - текущее значение (безразмерная величина) выбранного исходного параметра, полученное при контроле измельченной твердосплавной массы (структуры) из твердосплавных режущих инструментов (пластин) из текущей контролируемой партии;

Тэ1 и Тэ2 (мин) - износостойкость в минутах для двух выборок твердосплавных режущих инструментов (пластин) из эталонной партии твердосплавной продукции;

рНэ1 и рНэ2 (б/в) - безразмерные величины выбранного исходного параметра, полученные при контроле измельченной твердосплавной массы из двух выборок образцов твердосплавных режущих инструментов (пластин), из эталонной партии принимаемой (отправляемой) продукции, отличающийся тем, что, с целью повышения точности прогнозирования износостойкости, в качестве исходного параметра используют величину комплексного показателя концентрации и силы основных активных центров у поверхностной структуры измельченного твердосплавного режущего инструмента (пластин) - рН, с увеличением которого износостойкость возрастает.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2365899C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2356699C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| Способ контроля режущих свойств партии твердосплавных инструментов | 1988 |

|

SU1651155A1 |

Авторы

Даты

2011-06-27—Публикация

2010-02-01—Подача