Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU АС 268720, МПК G01N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому, с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформационное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, согласно которому сначала воздействуют на каждый инструмент (твердосплавную пластину) из партии, регистрируют параметр контроля, затем выборочно подвергают механическому износу несколько инструментов из партии и определяют режущие свойства инструментов всей партии. Воздействие на каждый инструмент осуществляют путем равномерно распределенного импульсного нагрева, регистрируют хронологическую термограмму, в качестве параметра контроля определяют коэффициент температуропроводности каждого инструмента, по результатам выборочного механизма износа в зависимости от коэффициента температуропроводности, а режущие свойства инструментов всей партии определяют, используя полученную зависимость [SU АС 1651155, МПК G01N 3/58, БИ 1991 №19]. Выбранным исходным параметром в данном способе является величина температуропроводности. Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температуропроводность всех твердых сплавов отличается на незначительную величину. Поэтому очень сложно определить флуктуации (изменяющие износостойкость) температуропроводности для одной конкретной марки твердого сплава (они практически незаметны). Последнее сопряжено с большими техническими трудностями. Должное обеспечение в этой ситуации операций контроля точными - воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими, необходимую точность повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования как в лабораторных, так и в производственных условиях.

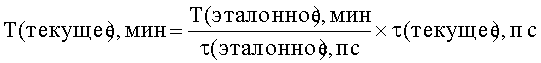

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость “исходный параметр - износостойкость”, выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

,

,

где Т(текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т(эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов [SU АС 2251095 МПК G01N 3/58, БИ 2005 №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов могут производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне, и не всегда сопоставление данных результатов с результатами, полученными по износостойкости, приводит к точному прогнозу. Данный способ позволяет производить разбраковку - прогнозировать износостойкость твердых сплавов близких по виду и степени дефектности структуры. Сравнение структур сильно различающихся по виду и степени дефектности дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя и мы выбираем его в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных вольфрам - кобальтовых (группа К) режущих инструментов является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и концентрацией водорода, содержащегося в поверхностной и приповерхностной структуре твердого сплава. С уменьшением концентрации водорода в поверхностной и приповерхностной структуре твердых сплавах группы применяемости К износостойкость, изготовленных из этих твердых сплавов режущих инструментов, при резании сталей и сплавов, вызывающих интенсивный адгезионный износ, возрастает.

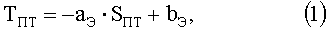

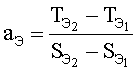

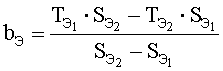

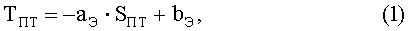

Поставленная задача при прогнозировании износостойкости твердосплавных режущих инструментов группы применяемости К в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение испытания на изменение величины исходного параметра от свойств поверхностной и приповерхностной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний режущих инструментов на износостойкость в процессе резания материалов, вызывающих интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей (поступающей к потребителю) партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости:

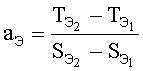

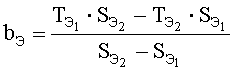

где аЭ и bЭ - постоянные коэффициенты:

из них:

ТПТ - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

SПТ - текущее значение выбранного исходного параметра, полученное при контроле поверхностной и приповерхностной структуры твердосплавных сменных режущих пластин из текущей-прогнозируемой текущей партии твердосплавной продукции;

и

и  - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов (пластин) из эталонной (предыдущей) партии твердосплавной продукции;

- износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов (пластин) из эталонной (предыдущей) партии твердосплавной продукции;

SЭ1 и SЭ2 - средние значения величин выбранного исходного параметра, полученные при контроле поверхностной и приповерхностной структуры для двух выборок образцов твердосплавных режущих инструментов (пластин), из эталонной (предыдущей) партии продукции, отличающийся тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину концентрации водорода, содержащегося в поверхностной и в приповерхностной структуре твердого сплава, с уменьшением которой износостойкость твердосплавных режущих инструментов, группы применяемости К, возрастает.

Поверхностная и приповерхностная структура твердосплавного режущего инструмента группы применяемости К, формирующаяся в процессе изготовления твердого сплава, оказывает большое влияние на его износостойкость. Одной из важнейших характеристик поверхностной и приповерхностной структуры, определяющей важнейшие физико-механические и эксплуатационные свойства твердосплавных режущих инструментов данной группы, является ее способность запасать основную концентрацию поглощаемого твердым сплавом водорода. С помощью различных способов контроля было установлено, что основная концентрация аккумулируемого структурой твердого сплава группы применяемости К водорода содержится на поверхности и в приповерхностных слоях. Вследствие этого предлагаемый способ прогнозирования износостойкости режущих инструментов является обоснованным, достаточно надежным и точным.

Водород оказывает большое влияние как на формирование самой поверхностной и приповерхностной структуры твердого сплава, так и на процессы, развивающиеся в зонах взаимодействия инструментального и обрабатываемого материалов в процессе резания. Насыщение твердого сплава водородом происходит как на этапе приготовления его составляющих компонентов (карбидных зерен и кобальтового порошка), так и на этапе спекания композита, осуществляющегося в водородосодержащей среде. Причем основная масса, адсорбируемого твердым сплавом группы применяемости К водорода накапливается на поверхности и в приповерхностных слоях структуры. Вначале молекулы водорода адсорбируются наиболее активными в химическом отношении участками рельефа поверхности и приповерхностной области твердого сплава, принадлежащими, в том числе, карбидным зернам, кобальтовой прослойке и межфазным границам. Затем, за счет диффузии, водород проникает в приповерхностные слои твердого сплава. К субъектам поверхностной и приповерхностной структуры твердых сплавов, на которых в первую очередь происходит значительная адсорбция молекул водорода, относится пространство сообщающихся и закрытых пор, а также полости, образуемые системой коротких ветвящихся трещин, которые принадлежат в свою очередь карбидным зернам и кобальтовым частицам. Наиболее высокая концентрация пор и трещин содержится в структуре карбидных зерен и межфазном пространстве. Кобальтовая прослойка содержит в основном высокую концентрацию коротких ветвящихся трещин. Пористая система в карбидной структуре формируется при высокотемпературной обработке порошка вольфрама в процессе насыщения его углеродной компонентой. Система трещин у карбидных и кобальтовых частиц образуется на этапах их размола в шаровой мельнице. Процесс насыщения водородом при спекании может сопровождаться как образованием новых систем пор и трещин, так и их аннигиляцией. На процессы разложения молекул на атомы при адсорбции водорода, диффузию атомов водорода в глубинные слои структуры, образование твердых растворов и гидридных соединений большое влияние оказывает электрическое поле адсорбируемой поверхности. Электрический потенциал поверхности порошков эволюционирует, одновременно с преобразованием поверхностной структуры начиная с приготовления смесей и их размола и заканчивая спеканием изготовленных формовок. Образование электрического поля на поверхности и в приповерхностной области твердосплавных материалов обусловлено неоднородностью свойств структурных компонентов (карбидных зерен и кобальтовых прослоек), а также наличием у их поверхностных атомов множества оборванных валентных связей. Вместе с изменением состояний компонентов и их химических, физических и механических свойств изменяются и электрические свойства поверхности. Молекулы водорода адсорбируются карбидными зернами и кобальтовой прослойкой поверхности твердого сплава, как в неизменном виде, так и в результате диссоциации их на атомы. Вместе с тем прочность образующихся соединений водорода с поверхностью и карбида вольфрама и кобальтовой прослойки не значительная. При этом молекулы водорода, как правило, остаются на поверхности, а атомы могут за счет диффузии перемещаться в глубинные слои. Большое влияние на проникновение водорода в приповерхностные слои твердого сплава оказывает встречная диффузия из глубинной структуры примесей кислорода и легкоплавких элементов. Последние, при движении, поддерживают и усиливают электрическое поле, способствующее перемещению атомов водорода в глубинные слои структуры твердых сплавов. Образующиеся в результате взаимодействия атомов водорода и кислорода гидраксильные группы и комплексы увеличивают объемную теплоемкость карбидных зерен и кобальтовой прослойки и, соответственно, увеличивают температуру начала активного окисления твердого сплава группы применяемости К, что является нежелательным фактом при обработке резанием материалов, вызывающих интенсивный адгезионный износ. При адгезионном износе режущего инструмента, наоборот, является важным снизить для материала твердого сплава температуру начала интенсивного окисления, обеспечить формирование на контактных поверхностях оксидных пленок, снижающих активность адгезионных взаимодействий и коэффициент трения, что, в общем, и снижает интенсивность износа контактных поверхностей. Соотношение адсорбции водорода в виде молекул и атомов предопределяет концентрацию его на поверхности и диффундирующего в глубинные слои. На характер адсорбции водорода поверхностью твердого сплава оказывают влияние многие факторы и в первую очередь вид и степень вакансионной дефектности компонентов данного инструментального материала, стехиометрический состав карбидных зерен, наличие различных примесей в компонентах и т.д. Адсорбированный на поверхности и проникший в глубинную структуру водород не образует с компонентами твердого сплава, группы применяемости К гидридных соединений и в малой степени участвует в образовании твердых растворов. Наличие некоторых примесей, например, кислорода, щелочных и щелочноземельных металлов оказывает большое влияние на кинетические и термодинамические свойства инструментального материала при взаимодействии их с водородом. Примеси также могут изменить емкость размещаемого в структуре твердого сплава водорода, уменьшить или снизить температуру начала эффективного заполнения структуры водородом, уменьшить или увеличить температуру начала эффективной десорбции водорода из структуры, изменить скорость поглощения водорода и скорость его выделения. Десорбция аккумулированного структурой водорода, например, может происходить на этапе эксплуатации режущих инструментов в пространство с пониженным давлением. Данный объект размещается между контактными поверхностями режущего инструмента и обрабатываемым материалом (межконтактное пространство). Десорбируемый в межконтактное пространство водород может принять участие в раскислении и снизить вероятность образования на контактных поверхностях режущего клина диссипативных оксидных структур. Вместе с тем, диссипативные оксидные структуры, при их наличии, эффективно экранируют межмолекулярное взаимодействие с обрабатываемым материалом и предохраняют режущий клин от адгезионного износа.

Большое влияние на процесс адсорбции водорода твердым сплавом и его диффузию в приповерхностные слои оказывает наличие на компонентах (карбидных зернах и кобальтовых частицах) тонкой оксидной пленки. Оксидная пленка в зависимости от состава карбидных зерен и кобальтовых частиц и их термодинамического состояния может как способствовать последующему процессу насыщения водородом при спекании в водородосодержащей среде, так и препятствовать этому процессу. При наличии примесей, образующих прочные связи с кислородом, оксидная пленка препятствует насыщению структуры водородом. При наличии гидридообразующих примесей оксидная пленка способствует насыщению структуры водородом.

Формирование оксидной пленки на поверхности карбидных зерен и кобальтовых частиц происходит, в основном, на этапах их измельчения. Оксидные пленки наноразмерной толщины на данных компонентах образуются при действии высоких, импульсных температурных воздействий, возникающих в результате реализации различных видов и степени упругих и пластических деформаций, происходящих в их поверхностных слоях и в объеме в процессе размола в специальных шаровых мельницах. Размол реализуется в результате периодических ударов металлических шаров по частицам в замкнутом пространстве. Образованию оксидных пленок на карбидных зернах и кобальтовой прослойке при размоле предшествуют реконструкция поверхности (изменение порядка размещения поверхностных и приповерхностных атомов принадлежащих подложке и кислороду) с участием адсорбированного кислорода или формирование на поверхности островковых кислородных образований. Соотношение между процессами реконструкции и образованием островков на поверхности может быть различным и зависит от многих факторов. Вследствие реконструкции происходит общее снижение химического потенциала поверхности, но вместе с тем в зависимости от исходного кристаллографического рельефа, состава частиц, наличия примесей могут возрастать или снижаться механические напряжения между структурными элементами у данных компонентов твердого сплава. Последнее может привести к увеличению энергии поверхности и интенсификации адсорбции или, наоборот, к снижению энергии и адсорбции. Вследствие формирования на поверхности островковых образований происходит локальное снижение или увеличение поверхностной энергии у компонентов твердого сплава.

Движущей силой реконструкции поверхности карбидных зерен является наличие на поверхности оборванных атомных связей и сильное электростатическое взаимодействие адсорбируемых атомов кислорода с атомами вольфрама и углерода. Движущей силой реконструкции поверхности кобальтовой компоненты является сильное электростатическое взаимодействие адсорбируемых атомов кислорода с атомами кобальта. Удельный вес реконструкции поверхности карбидного зерна (порядок размещения поверхностных и приповерхностных атомов вольфрама, углерода и кислорода) зависит от исходной стехиометрии карбидных зерен. С увеличением степени стехиометрии карбидных соединений доля процессов реконструкции по сравнению с процессами формирования островковых образований повышается. Примеси, входящие в состав карбидных зерен, оказывают влияние на процессы реконструкции и формирования островковых образований. Карбидообразующие примеси способствуют увеличению стехиометрии карбидных зерен и соответственно реконструкции их поверхности с участием кислорода. Примеси щелочных и щелочноземельных металлов, наоборот, способствуют процессу формирования на поверхности карбидных зерен островковых образований из атомов кислорода.

Последующее окисление карбидной компоненты и образование поверхностной оксидной структуры в большой степени зависит от вида кристаллографического рельефа, сформированного при реконструкции или в процессе формирования островковых образований. Образование оксидной пленки наноразмерной толщины с более высокой интенсивностью происходит при выходе на поверхность высокоиндексных граней вольфрама.

Удельный вес реконструкции поверхности кобальтовой компоненты (порядок размещения поверхностных и приповерхностных атомов кобальта и кислорода) зависит от соотношения процессов упрочнения (получения наклепа) и релаксации, возникающих в кобальтовой частице напряжений при их размалывании - активации. При превышении процессов упрочнения над процессами релаксации доля процессов реконструкции по сравнению с процессами формирования островковых образований повышается. Примеси, входящие в состав кобальта могут оказывать большое влияние, как на процесс упрочнения, так и на процесс релаксации. Преобладание примесей, способствующих упрочнению кобальтовой структуры, будет инициировать реконструкцию поверхности, как за счет взаимодействия собственных атомов, так и при взаимодействии атомов поверхности с кислородом и, наоборот, преобладание примесей способствующих релаксации кобальтовой структуры, будет способствовать формированию на поверхности островковых образований. Примеси, не образующие соединений с кобальтом, способствуют упрочнению при размолах порошкового кобальта. Примеси, образующие соединения с кобальтом, наоборот препятствуют процессам упрочнения. Последующее окисление кобальтовой компоненты и образование поверхностной оксидной структуры в большой степени зависит от вида кристаллографического рельефа, сформированного при реконструкции или в процессе формирования островковых образований. Образование оксидной пленки наноразмерной толщины с более высокой интенсивностью происходит при выходе на поверхность низкоиндексных граней.

Предварительные реконструкция поверхности, формирование островковых оксидных образований, поверхностное окисление обеспечивают при спекании твердых сплавов общие и локальные процессы внутреннего окисления структуры инструментальных материалов - аккумулирование кислорода в глубинных слоях. Степень растворения кислорода в структуре инструментальных материалов и образование твердых растворов зависит от скорости поверхностной и объемной диффузии. С увеличением температуры спекания скорость диффузии кислорода в глубинные слои сначала возрастает, а затем снижается. Снижение вызвано процессами сублимации оксидных соединений с поверхности обоих компонентов. Последнее приводит к обеднению внутренней структуры твердого сплава кислородом. С тем, чтобы избежать этого, необходимо оптимизировать диапазон наиболее выгодных температур спекания. В последствии на этапах эксплуатации твердосплавных группы применяемости К режущих инструментов, аккумулированный внутренней структурой кислород образует на контактных поверхностях диссипативные структуры, эффективно экранирующие межмолекулярные взаимодействия с обрабатываемым материалом и обеспечивающие снижение интенсивного адгезионного износа. Износостойкость режущих инструментов вследствие этого увеличивается.

Адсорбция кислорода поверхностью карбида вольфрама сопровождается значительной ее реконструкцией. Это обусловлено высокой прочностью образующихся связей между кислородом и карбидом вольфрама. При равномерном распределении кислорода на поверхности в процессе реконструкции и при равномерной его диффузии в приповерхностные слои могут быть достигнуты наиболее высокие результаты при экранировании интенсивного адгезионного износа за счет надежного образования при эксплуатации твердосплавных режущих инструментов диссипативной оксидной пленки на контактных поверхностях.

Накопление кислорода на поверхности карбидных зерен в виде островков создает высокий локальный концентрационный градиент, и вероятность интенсивной локальной диффузии кислорода в приповерхностные слои. Однако островковый характер распределения кислорода на поверхности карбидных зерен твердого сплава только частичным образом экранирует адгезионное взаимодействие рабочих поверхностей режущего инструмента с обрабатываемым материалом.

Процессы реконструкции поверхности и формирование островковых образований на поверхности карбида вольфрама способствуют внутреннему окислению твердых сплавов и оказывают благоприятное влияние на износостойкость режущих инструментов при обработке ими материалов, вызывающих интенсивный адгезионный износ.

Процессы реконструкции поверхности и формирование островковых образований на поверхности кобальтовой компоненты также способствуют внутреннему окислению твердых сплавов и оказывают отрицательное влияние на износостойкость режущих инструментов при обработке ими материалов, вызывающих интенсивный адгезионный износ. Это связано с потерей пластических свойств кобальтовой связки и снижение ее способности удерживать в композиции карбидные зерна. В составе кобальтовой компоненты должно быть ограниченное количество кислорода с целью сохранения достаточно высокого предела текучести для данного материала. Именно высокий предел текучести кобальта обеспечивает прочное и надежное удержание карбидных зерен в композите без образования на межфазных границах трещин.

Спекание твердых сплавов группы применяемости К производится в водородосодержащей среде при достаточно высоких температурах. При этом процесс сопровождается адсорбцией водорода поверхностью карбидных зерен и кобальтовой прослойки, и диффузией его в приповерхностные слои. На характер размещения атомов водорода на поверхности карбидных зерен и кобальтовых частиц, в виде реконструкции или формирования островковых образований, оказывает так же, как и при адсорбции кислорода соотношение сил взаимодействия между частицами адсорбата, а так же между частицами адсорбата и подложки. При этом в зависимости от структурного состояния составляющих компонентов твердого сплава, адсорбция водорода может сопровождаться либо реконструкцией поверхностей карбидного зерна и кобальтовой связки, либо формированием на их поверхности локальных островковых образований.

Реконструкция поверхности (изменение порядка размещения поверхностных и приповерхностных атомов подложки и водорода) с участием водорода становится возможной, когда взаимодействие между частицами адсорбата (водорода) носит характер отталкивания, а взаимодействие между адсорбатом и адсорбентом (подложкой) достаточно сильное. При реконструкции частицы водорода в результате диффузии перемещаются по поверхности на расстояния, не превышающие нескольких постоянных решетки.

Образование островкового ландшафта из адсорбированного водорода становится возможным, когда взаимодействие между частицами адсорбата сильное и носит притягательный характер, а взаимодействие между адсорбатом и адсорбентом слабое. При образовании островков частицы водорода, в результате диффузии, перемещаются по поверхности на расстояния, значительно превышающие постоянную величину решетки.

На соотношение сил между частицами водорода с одной стороны и частицами водорода и подложкой (адсорбентом) с другой большое влияние оказывают стехиометрический состав карбидных зерен, напряженно - деформированное состояние кобальтовой связки, наличие в их составе примесей, состав и строение оксидных пленок на данных компонентах твердого сплава группы применяемости К и другие факторы.

Водород не образует с карбидом вольфрама ни гидридных соединений, ни твердых растворов. Соотношение между реконструкцией и формированием островковых образований на оксидной поверхности карбида вольфрама зависит от степени стехиометрии карбидного зерна, наличия на поверхности оксидных образований, степени когерентности оксидной пленки и подложки, наличия оксикарбидного слоя, наличия тех или иных примесей.

С увеличением исходной стехиометрии карбидного зерна, равномерности толщины оксидной пленки, ростом карбидообразующих примесей, например железа, марганца, молибдена, ростом когерентности оксидной пленки с подложкой, удельный вес процессов реконструкции поверхности с участием водорода повышается. При этом за счет равномерной диффузии водорода, в приповерхностные слои, интенсифицируется диффузия кислорода из глубинных слоев к поверхности. Что на этапах спекания является нецелесообразным эффектом. Только при эксплуатации режущих инструментов диффузия кислорода к поверхности является желательной. Наличие кислорода в приповерхностных слоях, в процессе эксплуатации режущих инструментов, эффективно обеспечивает окисление контактных поверхностей. В итоге действие интенсивного адгезионного износа экранируется оксидными пленками, что и приводит к повышению износостойкости режущих инструментов.

При низкой степени стехиометрии карбидных зерен и присутствия в их составе гидридообразующих примесей между адсорбированными водородными частицами на поверхности действуют в основном силы притяжения. В этом случае на поверхности карбидного зерна формируются, преимущественно, локальные водородные островковые области. Островки обычно образуются около некоторых активных центров, в которых в качестве зародышевого ядра выступают, например, натрий, магний, калий, кальций. В силовом поле действия данных примесей формируются не только однослойные, но и многослойные водородные островковые образования. С данных исходных позиций водород, за счет высокого концентрационного градиента вследствие диффузии проникает через карбидное зерно в глубинные слои структуры твердого сплава. Как на поверхности, так и в приповерхностных слоях водород располагается в незаполненных сначала тетраэдрических, а затем и в октаэдрических порах кристаллической решетке карбида вольфрама.

Островковый характер размещения водорода на поверхности карбидного зерна и его последующая диффузия в приповерхностную область формирует разновидность так называемых столбчатых структур. Участки структуры с островковым характером размещения водорода на поверхности и по глубине компонентов твердого сплава при эксплуатации твердосплавных режущих инструментов группы применяемости К, в процессе резания ими материалов вызывающих интенсивный адгезионный износ трудно подвергаются окислению и являются, вследствие этого участками с повышенной адгезионной активностью, что, в общем то, и приводит к их интенсивному износу. Различные грани вольфрамового карбидного зерна, сформированные в результате карбидизации, спекания, реконструкции или формирования островковых образований на поверхности и в объеме различным образом участвуют в аккумулировании водорода. Наиболее активно водород размещается на низкоиндексных гранях. При высокой исходной степени стехиометрии карбидного зерна и при наличии карбидообразующих примесей, например железа, марганца, молибдена, вероятность отсутствия примесей, например натрия, магния, калия, кальция, их выход на поверхность растет, а доля поглощаемого водорода повышается.

С кобальтом водород взаимодействует только при высокой температуре. Вместе с тем, растворимость водорода в кобальте, даже при высоких температурах, небольшая. Адсорбируемый при спекании твердых сплавов оксидной поверхностью кобальта водород может как реконструировать поверхность, так и формировать на ней островковые образования. При наличии в составе кобальта примесей, снижающих прочность химической связи кобальта с оксидной пленкой (уменьшающих когерентность между оксидной пленкой и подложкой), например никеля, марганца, железа, взаимодействие водорода в локальных точках и их окрестностях на поверхности становиться достаточно сильным, а поверхностная диффузия распространяется только на расстояния, сопоставимые с постоянной решетки. В этом случае происходит реконструкция поверхности с участием атомов кобальта, кислорода и водорода. При увеличении содержания в составе кобальта гидридообразующих элементов, таких как натрий, калий, магний, кальций, когерентность между оксидной пленкой и подложкой повышается, а взаимодействие оксидной пленки с кобальтовой поверхностью усиливается. В этом случае атомы водорода свободно совершают диффузию по поверхности оксидной пленки на большие расстояния и активно участвуют в формировании островковых образований. Можно считать, что водород на поверхности кобальтовых частиц участвует как в реконструкции поверхности, так, одновременно, и в формировании островкового ландшафта. Результатом реконструкции поверхности с участием водорода может быть повышенная адгезионная активность кобальтовой поверхности к обрабатываемому материалу в начальный период работы режущего инструмента. Вследствие этого происходит повышенный износ кобальтовой связки и интенсивный характер удаления карбидных зерен из структуры твердого сплава. В данном случае разрушение режущего клина происходит вследствие ослабления связи между карбидным зерном и кобальтовой прослойкой, вызванное преимущественным разрушением кобальтовой матрицы. При удалении в процессе резания, реконструированного с участием водорода слоя на кобальтовой компоненте, интенсивность износа значительно снижается.

Островки водорода на кобальтовой матрице обычно образуются около некоторых активных центров, в качестве зародышевого ядра которых выступают, например, натрий, калий, магний, кальций. В силовом поле действия данных примесей формируются также не только однослойные, но и многослойные островковые образования. С данных исходных позиций водород за счет высокого концентрационного градиента вследствие диффузии проникает через кобальтовую матрицу в глубинные слои структуры твердого сплава. Как на поверхности, так и в приповерхностных слоях водород располагается в незаполненных сначала тетраэдрических, а затем и в октаэдрических порах кристаллических решеток кобальта. Островковый характер размещения водорода на поверхности кобальта и его последующая диффузия в приповерхностную область формирует, как и при адсорбции на карбидных зернах некоторые разновидности столбчатых структур. Участки структуры с островковым характером размещения водорода на поверхности и по глубине кобальтовой компоненты при эксплуатации твердосплавных режущих инструментов группы применяемости К, в процессе резания ими материалов, вызывающих интенсивный адгезионный износ, трудно подвергаются окислению и являются, вследствие этого участками с повышенной адгезионной активностью. Это приводит к ускоренному разрушению кобальтовой матрицы и снижению прочности удержания карбидного зерна в структуре твердого сплава. Износостойкость твердосплавных режущих инструментов группы применяемости К при резании ими материалов, вызывающих интенсивный адгезионный износ, резко снижается. Отдельные грани кобальтовой компоненты, выходящие в результате реконструкции или формирования островковых образований на поверхность, различным образом участвуют в насыщении поверхностной и приповерхностной структуры кобальтовой скомпоненты твердого сплава водородом. Наиболее активными в аккумулировании водорода являются высокоиндексные грани. С увеличением степени наклепа кобальтовой структуры на этапе размола удельный вес мелкозернистой структуры, как на поверхности, так и в приповерхностных слоях повышается. Данное обстоятельство и является основным фактором выхода на поверхность указанных граней и увеличения количества аккумулируемого водорода. Для снижения интенсивности заполнения структуры локальных участков поверхности и объема кобальта водородом необходимо исключить предельное упрочнение кобальтовых частиц при их размоле в шаровых мельницах. При отсутствии в составе кобальтовых частиц гидридообразующих примесей, например натрия, калия, магния и кальция, вероятность формирования островковых образований и количество поглощаемого водорода снижается. Последнее в итоге приводит к увеличению износостойкости режущих инструментов.

В общем, с уменьшением содержания водорода в компонентах твердосплавных группы применяемости К режущих инструментов, их износостойкость, при резании материалов, вызывающих интенсивный адгезионный износ, увеличивается. При приготовлении твердосплавных компонентов необходимо таким образом оказывать влияние на состав частиц и технологические приемы, чтобы обеспечить в итоге оптимальное сочетание между реконструкцией поверхности и формированием островковых образований, которое в итоге может гарантировать максимально допустимое насыщение карбидных зерен кислородом и минимальное насыщение как карбидных зерен, так и кобальтовой прослойки водородом. Это обеспечивает наиболее высокие эксплуатационные характеристики для твердосплавных режущих инструментов группы применяемости К, при обработке ими материалов, вызывающих интенсивный адгезионный износ.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами - без дополнительных затрат и технических трудностей - представляется возможным проводить более объективную и точную оценку износостойкости - вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания. На свойства твердосплавных режущих инструментов группы применяемости К большое влияние оказывают износостойкие покрытия. Между содержанием водорода на поверхности и в приповерхностных слоях этих твердых сплавов и их эксплуатационными характеристиками наблюдается также устойчивая корреляционная связь. И для данных инструментальных материалов соблюдается правило: с увеличением аккумулированного их поверхностью и приповерхностной областью водорода износостойкость режущих инструментов возрастает. Соответственно предлагаемый способ прогнозирования для оценки их эксплуатационных характеристик также применим.

Реализация способа производится, последовательно проходя несколько этапов. Сначала твердосплавные режущие инструменты (режущие пластины) подвергают испытанию в процессе резания материалов, вызывающих интенсивный адгезионный износ. После испытаний на износостойкость режущие пластины тщательно очищают, подвергают полированию одну из поверхностей (например, посадочную или боковую), тщательно промывают в спиртовом растворе, сушат и, наконец, испытывают на содержание водорода на поверхности и в приповерхностной области. Контроль можно отнести к неразрушающим методам, потому что режущие пластины, в случае наличия у них, оставшихся неиспользованными, режущих граней (многогранные режущие пластины) можно продолжать эксплуатировать.

Ввиду большого влияния, оказываемого аккумулированным водородом на эксплуатационные характеристики твердых сплавов группы применяемости К, а также вследствие его размещения преимущественно на поверхности и в приповерхностной структуре, прогнозирование износостойкости режущих инструментов группы применяемости К осуществляли при сопоставлении износостойкости с общим содержанием водорода на поверхности и в приповерхностной области структуры данных твердых сплавов.

Процесс диагностирования поверхности и приповерхностной области твердого сплава, глубиной до 0,15 мм на содержание водорода производили с помощью атомно - эмиссионного спектрометра, работающего в режиме тлеющего разряда модели GD-Profiler - 2 фирмы HORIBA. Настройка прибора на процесс идентификации водорода в твердосплавных режущих пластинах группы применяемости К производится с помощью эталонных образцов. Работа осуществлялась в следующей последовательности: Сначала подготавливают поверхность образца твердого сплава группы применяемости К - пробы к проведению на нем измерений. Поверхность предварительно полируют до RA=0,32-0,63 мкм. После очистки поверхности в ультразвуковой ванне и сушки в течение 2-4 мин при комнатной температуре образец - пробу прикладывают к выходному окну полого анода спектрометра и включают вакуумный насос, создающий высокий вакуум в измерительной камере - внутренней полости анода. Удержание образца - катода у выходного окна осуществляется за счет образования во внутренней полости анода вакуума порядка 10-4-10-3 мм рт.ст. После создания в измерительной камере высокого вакуума ее внутреннее пространство заполняется аргоном особой чистоты и, одновременно, между образцом - катодом и анодом создается высокое пульсирующее напряжение с частотой 13,56 мГц. Такое напряжение создается специальным радиочастотным генератором. Под действием высокочастотного напряжения происходит ионизация атомов аргона и их направленное движение к катоду - твердосплавному образцу. При малом давлении аргона в разрядной ячейке - пустотелом аноде, всегда имеется некоторая концентрация положительно заряженных ионов и электронов. Под действием разности потенциалов между катодом и анодом электроны устремляются к аноду, а положительно заряженные ионы аргона к катоду - образцу. Ионы аргона за счет большой кинетической энергии выбивают атомы катода - твердого сплава и способствуют образованию вторичных электронов. В процессе горения плазмы тлеющего разряда происходит непрерывный процесс возбуждения атомов поверхности образца и релаксация возбужденного состояния. Переход на более высокий энергетический уровень распыляемых атомов образца происходит, как за счет атомов и ионов аргона, так и за счет вторичных электронов. Вторичные электроны ускоряются от катода и испытывают на своем пути различные столкновения, в том числе с атомами и ионами образца. В результате релаксации возбужденного состояния, при переходе атомных электронов образца от высоких к низким уровням энергий, происходит излучение квантовой энергии. Световые излучения фиксируются и обрабатываются специальными приемниками и фотоумножителями. Концентрация водорода в структуре (в том числе и по глубине) идентифицируется с интенсивностью появления характеристических линий в его спектре. Спектральный анализ водорода по глубине сопоставляется с длительностью горения плазмы тлеющего разряда и вносится заранее в программу работы спектрометра. Данные по обработке получаемых спектров передаются на аналогово-цифровой преобразователь, а затем на компьютерный процессор и, наконец, на дисплей компьютера. Полностью процесс контроля отображается на экране процессорного блока. Обычно время измерения составляет не более 5 мин. Измерение характеризуется высокой воспроизводимостью результатов, т.к. исключает ошибки, связанные с отбором, подготовкой и анализом отдельных проб твердого сплава, характерные для традиционных методов анализа.

Прогнозирование износостойкости твердосплавных режущих инструментов группы применяемости К при обработке ими материалов, вызывающих интенсивный адгезионный износ, заключается в том, что сначала производят стойкостные испытания твердосплавных режущих пластин из двух выборок партии твердосплавной продукции, определяют износостойкость каждой режущей пластины, определяют средние значения износостойкости для режущих пластин для каждой выборки, производят подготовку образов (полирование очистка, сушка), помещают образцы по очереди в спектрометр, определяют концентрацию аккумулированного поверхностью и приповерхностной областью водорода в каждом образце, определяют средние значения выделившегося водорода для образцов - проб для каждой выборки, строят график зависимости износостойкости от концентрации водорода. Затем прогнозирование износостойкости у поставляемой партии твердосплавных режущих пластин группы применяемости К производят без испытания их в процессе резания, а только по наличии у них концентрации водорода в их поверхностной и приповерхностной структуре. С уменьшением концентрации водорода в поверхностной и приповерхностной структуре твердосплавных режущих пластин группы применяемости К их износостойкость при резании материалов, вызывающих интенсивный адгезионный износ возрастает. При этом для прогнозирования износостойкости используют зависимость (1), а также пользуются графиком зависимости «износостойкость - концентрация водорода», полученным ранее при испытании - прогнозировании износостойкости первых (эталонных) партий твердосплавных режущих пластин.

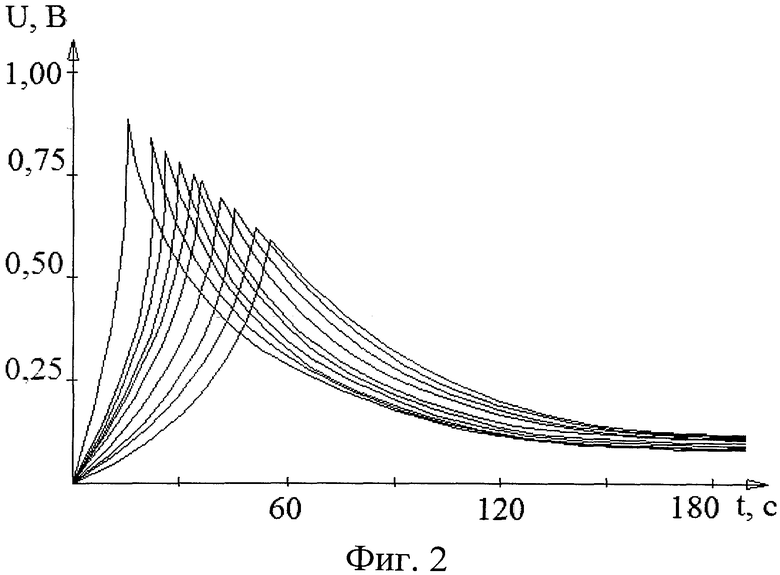

На фиг.1 представлена эталонная зависимость «износостойкость - концентрация водорода», на основании которой производится прогнозирование износостойкости твердосплавных группы применяемости К режущих пластин, при резании ими материалов, вызывающих интенсивный адгезионный износ.

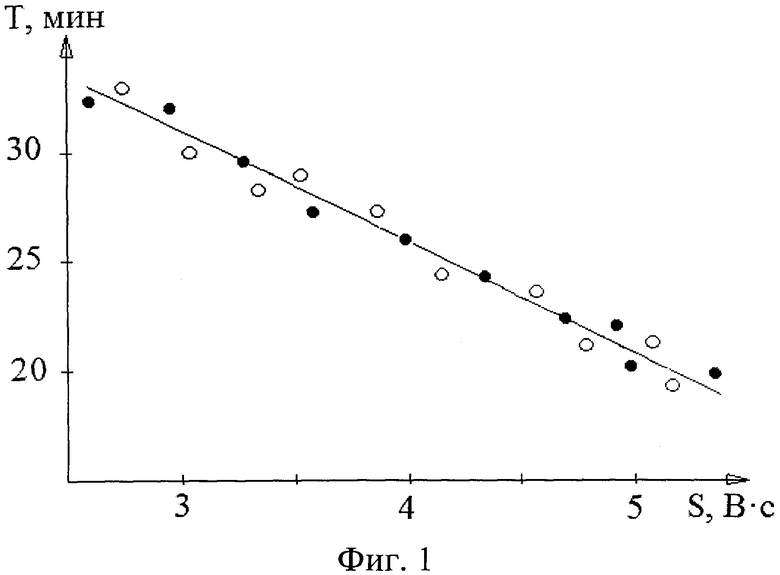

На фиг.2 представлена интегральная зависимость содержания водорода в приповерхностной структуре твердого сплава в течении заданной продолжительности горения тлеющего разряда.

Насыщение структуры твердосплавных режущих инструментов группы применяемости К водородом происходило в процессе изготовления отдельных компонентов и последующего спекания композита. Концентрация аккумулированного структурой водорода отражает особенности химического состава и характер изготовления составляющих компонентов и твердого сплава в целом.

С учетом рассмотренных особенностей взаимодействия твердосплавных инструментальных материалов группы применяемости К с водородом можно констатировать, что на процесс насыщения структуры твердых сплавов водородом оказывают большое количество управляемых факторов, к числу которых относятся, например основные: состав исходных материалов, предназначенных для получения порошков вольфрама, кобальта, графита, наличие у них тех или иных примесей, технология получения указанных порошков, технология получения карбидов, особенности размола и механоактивации порошков, особенности процесса спекания компонентов твердых сплавов, состав газовой среды, используемой при получении порошков и их спекании. Путем целенаправленного управления и регулирования указанными факторами можно создать условия, при которых поверхность и приповерхностная структура твердых сплавов будет аккумулировать наименьший, из возможных, объем водорода. Такой подход обеспечит формирование наиболее оптимальной структуры твердых сплавов при их изготовлении. При этом с уменьшением в структуре твердых сплавов группы применяемости К водорода, их износостойкость, при резании материалов, вызывающих интенсивный адгезионный износ, возрастает.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов. Сначала, полученные при выборке две партии (принятые в качестве эталонных), в количестве по 10 штук каждая, твердосплавных режущих пластин группы применяемости К марки ВК8 подвергались испытаниям на износостойкость на токарно - винторезном станке модели 163. В качестве обрабатываемого материала использовалась хромоникелевая аустенитная сталь 12Х18Н10Т. Скорость резания при испытаниях выбиралась равной - 74 м/мин. Подача и глубина резания принимались соответственно 0,23 мм/об и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления принимался износ режущей пластины по задней поверхности, равный 0,6 мм.

Стойкость (T1i) для образцов из 10 штук первой эталонной партии составила: 18,5; 20,1; 21,4; 22,2; 23,6; 24,9; 25,8; 27,8; 30,1; 31,6 мин. Среднее значение стойкости составило 24,6 мин.

Стойкость (T2i) для образцов из 10 штук второй эталонной партии составила: 19,6; 20,2; 22,5; 24,3; 25,2; 26,1; 28,2; 29,0; 30,2; 31,7 мин. Среднее значение стойкости составило 25,7 мин.

Затем, испытанные твердосплавные пластины после полировки химической очистки в ультразвуковой ванне и сушки подвергались обследованию на определение аккумулированного структурой поверхности и приповерхностной области водорода. Оптимальная шероховатость подготавливаемой при полировке поверхности составляет RA=0,32-0,63 мкм.

Подготовленные таким образом твердосплавные пластины устанавливают в качестве катода у выходного отверстия полого анода и начинают, при включении спектрометра, процесс контроля на содержание водорода. Процесс определения концентрации водорода на поверхности и в приповерхностной области на основании измерения интенсивности характеристической линии в оптическом спектре тлеющего разряда определяли с помощью атомно-эмиссионного спектрометра GD-Profiler - 2 фирмы HORIBA. Точность регистрируемых интенсивностей появления характеристических линий водорода в спектре составляет ±0,01 В. Время горения тлеющего разряда, устанавливается постоянным и составляет для контроля каждой пластины 180 сек.

В процессе контроля по определению содержания водорода на поверхности и в приповерхностной области, при установленной длительности тлеющего разряда 180 сек (глубина ориентировочно составляла 100-120 мкм) получали графики зависимости «интенсивность появления характеристических линий водорода в спектре тлеющего разряда в вольтах - время горения тлеющего разряда в секундах». Графики типовых зависимостей представлены на фиг.2. С помощью стандартной компютерной программы, одновременно, определяли площадь под каждой графической зависимостью, получаемой для каждой конкретной режущей пластины и характеризующей интегральное, относительное содержание водорода на поверхности и в приповерхностной области в течение 180 сек горения тлеющего разряда. Это время соответствует ориентировочно распространению кратера (действия плазмы) на глубину ориентировочно до 100-120 мкм. Площадь S, характеризующая относительное интегральное содержание водорода по глубине сканирования, измерялась произведением (Вольт×сек)-(В·с). Для первой партии режущих пластин получили следующие данные по интегральному параметру S1i (величине площади под конкретной кривой, характеризующей относительное интегральное содержание водорода на поверхности и в приповерхностной области) для режущих пластин, в порядке, соответственно, с их ранее полученной при испытаниях износостойкостью: 5,280; 5,125; 4,875; 4,670; 4,375; 4,110; 3,880; 3,500; 3,110; 2,610 (В·с). Среднее значение параметра концентрации водорода на поверхности и в приповерхностной области составило: 4,150 (В·с).

Для второй партии режущих пластин получили следующие данные по параметру S2i (величине площади под конкретной кривой, характеризующей относительное интегральное содержание водорода на поверхности и в приповерхностной области) для режущих пластин, в порядке, соответственно также, с их ранее полученной при испытаниях износостойкостью: 5,225; 5,000, 4,500; 4,225; 4,000; 3,725; 3,450; 3,110; 2,890; 2,775 (В·с). Среднее значение параметра концентрации водорода на поверхности и в приповерхностной области составило:3,890 (В·с).

На основании полученных ранее результатов по определению износостойкости твердосплавных режущих пластин (Тмин) и значений параметра, характеризующего содержание водорода на поверхности и в приповерхностных слоях (SB·с), строится график зависимости «износостойкость-Т - интегральный параметр концентрации водорода на поверхности и в приповерхностной области - S».

На фиг.1 представлена зависимость износостойкости режущих пластин из ВК8 группы применяемости К, соответственно, для выборок 1 и 2 при обработки ими хромоникелевой стали аустенитного класса 12Х18Н10Т от концентрации аккумулированного их поверхностью и приповерхностной структурой водорода. Для осуществления прогнозирования износостойкости у твердосплавных режущих пластин в последующей текущей (изготовленной или полученной) и предназначенной для потребления партии инструментальных образцов, производят испытание только величины концентрации аккумулируемого их поверхностью и приповерхностной областью водорода. Так, например, при прогнозировании износостойкости у очередной партии твердосплавных режущих пластин группы применяемости Р на атомно-эмиссионном спектрометре GD-Profiler - 2 были получены следующие значения интегрального параметра концентрации водорода (S) на поверхности и в приповерхностной области для твердосплавных пластин: 5,225; 5,000; 4,850; 4,650; 4,500; 4,375; 4,000; 3,850; 3,500; 3,110 (В·с). Среднее значение из полученных данных составило 4,300 (В·с). В соответствии с вышеприведенными формулами определяют аэ и bэ.

aэ=4,23; bэ=42,157

после этого определяют Тпт

Тпт=23,97 мин.

Таким образом, прогнозируемая средняя износостойкость у текущей партии твердосплавных режущих пластин составила 23,97 мин.

Контрольные испытания износостойкости в процессе резания на металлорежущем станке показали следующие результаты по износостойкости: 18,8; 19,8; 20,6; 22,8; 23,6; 24,8; 25,8; 26,4; 27,2; 28,4 мин. Среднее значение составило 23,82 мин.

При осуществлении прогнозирования износостойкости для текущей партии твердосплавных инструментов отпадает необходимость в проведении дорогостоящих и трудоемких испытаний на износостойкость, проводимых на металлорежущих станках. Способ обладает высокой точностью прогноза. Это происходит вследствие тесной корреляционной связи между способностью твердосплавных режущих инструментов группы применяемости Р аккумулировать в своей структуре водород и их износостойкостью при резании материалов, вызывающих интенсивный адгезионный износ. Степень корреляционной связи между концентрацией водорода, содержащегося в структуре твердосплавных группы применяемости Р режущих инструментов, и их износостойкостью составила r=0,92. Степень корреляционной связи между исходным параметром и износостойкостью режущих пластин в соответствии с прототипом составила r=0,74. При сравнении данных прогноза износостойкости, полученных в соответствии с прототипом, по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания хромоникелевой стали аустенитного класса, выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 15-20%, в то время как результаты, полученные по предлагаемому способу, отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля - прогнозирования износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих или потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2534730C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570340C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459192C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569920C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

Изобретение относится к области машиностроения и касается прогнозирования и контроля износостойкости твердосплавных группы применяемости К режущих инструментов по содержанию водорода в поверхностной и приповерхностной структуре. Отличительная особенность способа прогнозирования износостойкости твердосплавных группы применяемости К режущих инструментов заключается в тесной корреляционной связи между свойствами твердых сплавов группы применяемости К аккумулировать водород поверхностью и приповерхностной структурой и их износостойкостью. С уменьшением способности структуры твердосплавных режущих инструментов к аккумулированию водорода их износостойкость возрастает. Технический результат − повышение точности прогнозирования износостойкости. 2 ил.

Способ прогнозирования износостойкости твердосплавных группы применяемости К режущих инструментов, по выбранному исходному параметру, включающий проведение испытания на изменение величины исходного параметра от свойств поверхностной и приповерхностной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости:

где aЭ и bЭ - постоянные коэффициенты:

из них:

ТПТ - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

Sпт - текущее значение выбранного исходного параметра, полученное при контроле поверхностной и приповерхностной структуры твердосплавных сменных режущих пластин из текущей-прогнозируемой партии твердосплавной продукции;

и

и  - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов (пластин) из эталонной (предыдущей) партии твердосплавной продукции;

- износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов (пластин) из эталонной (предыдущей) партии твердосплавной продукции;

SЭ1 и S2 - среднее значения величин выбранного исходного параметра, полученные при контроле поверхностной и приповерхностной структуры для двух выборок образцов твердосплавных режущих инструментов (пластин), из эталонной (предыдущей) партии продукции, отличающийся тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину концентрации водорода, содержащегося в поверхностной и в приповерхностной структуре твердого сплава, с увеличением которой износостойкость твердосплавных режущих инструментов, группы применяемости К, возрастает.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459192C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2370750C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2365899C1 |

Авторы

Даты

2015-02-10—Публикация

2013-08-21—Подача