Область техники, к которой относится изобретение

Изобретение в общем относится к области упаковочных материалов. Конкретнее, изобретение относится к ламинирующему ролику для обеспечения упаковочного ламината.

Уровень техники

Упаковочный материал для заключения в оболочку жидкости или текучих пищевых продуктов обеспечивается в форме непрерывного ламинационного полотна. Этот упаковочный материал имеет слой сердцевины, изготовленный из бумаги или картона, который покрыт полимерным слоем на первой или внешней стороне. На другой стороне (т.е. внутренней стороне, обращенной к заключенному в оболочку продукту) обеспечен многослойный лист, обычно содержащий слой полимерного материала, защитную пленку и дополнительный слой полимерного материала.

Защитная пленка содержит слой, который первым и в первую очередь образует защиту от кислорода. Такой предпочтительный слой состоит из слоя металлической фольги, предпочтительно слоя алюминиевой фольги. Одноразовые упаковочные контейнеры, особенно контейнеры для хранения жидкостей, часто изготавливаются из многослойного упаковочного материала, который состоит из каркасного слоя бумаги, который покрыт термопластичными материалами и алюминиевой фольгой. Ламинационный упаковочный материал часто поставляется в форме полотен, которые наматываются на подающие бобины и которые, после разматывания их подающей бобины и разрезания на требуемую ширину, преобразуются посредством фальцовки и уплотнения в упаковочные контейнеры в автоматических упаковочных машинах.

Такое преобразование может быть выполнено разматыванием полотна от подающей бобины и далее образованием трубки за счет соединения краев рулона швом внахлестку, после чего образованная трубка наполняется заданным наполняющим продуктом и подразделяется на отдельные упаковочные контейнеры посредством повторяемых поперечных швов, которые размещаются на расстоянии друг от друга под прямыми углами к трубке. После того как поданный наполняющий продукт таким образом заключен в оболочку в запечатанных частях трубки, эти части отделяются от трубки посредством разрезов, выполняемых в поперечных зонах запечатывания. Далее подразделенные части трубки принимают форму посредством сгибания вдоль перегибов, которые выполнены в упаковочном материале, для образования упаковочных контейнеров требуемой формы, например, параллелепипедальной формы.

Упаковочные контейнеры этого типа часто обеспечиваются надрезами для вскрытия в виде вырезов, отверстий или щелей, которые выполнены в упаковочном материале и которые покрыты лентами, которые могут быть оторваны и которые обычно называются "отрывными язычками". Альтернативно, упаковочное устройство обеспечено внешним устройством открывания, например, в виде пластикового разливного желоба, имеющего завинчивающийся колпачок для повторного запечатывания, причем устройство открывания имеет возможность проникать в упаковочный ламинат только при открывании упаковки и использовании продукта. В связи с этим, упаковочный ламинат обеспечен отверстием, содержащим пробитое отверстие в слое сердцевины, позволяя покрывать отверстие только защитной пленке и термопластичному слою. В результате, небумажные слои продолжаются во всем многослойном упаковочном материале и таким образом покрывают предварительно пробитые отверстия в слое сердцевины.

Таким образом, когда наполняющий материал состоит из стерильного продукта, такого как стерилизованное молоко, или кислого продукта, такого как апельсиновый сок, упаковочный контейнер часто изготавливается из упаковочного ламината, содержащего слой алюминиевой фольги в качестве защитной пленки, которая делает упаковку непроницаемой для попадания газов, такого как кислород, который может окислять содержимое и ухудшать его качество. Для того чтобы достигать требуемой непроницаемости, важно, чтобы слой алюминиевой фольги не нарушался или разрушался во время придания формы упаковке или при изготовлении упаковочного материала, и для функционирования отверстия отрывной ленты (отрывного язычка) или проникающего устройства открывания, важно, чтобы слой алюминиевой фольги достаточно хорошо прилипал к области около и внутри этих отверстий, так как в противном случае операция открывания может легко давать сбой. Таким образом, когда покрывающая лента была закреплена на предполагаемом отверстии, эта лента может быть оторвана с использованием этой операции, тем не менее без отрывания внутреннего слоя пластиковой и алюминиевой фольги. При использовании проникающего устройства открывания это устройство открывания может не давать ровный разрез в алюминиевой фольге и термопластичном слое, получая в результате потрепанные края.

С этой целью, упаковочный материал изготавливается в виде последовательностей этапов ламинирования. На первом этапе предварительно пробиваемый слой сердцевины обеспечивают слоем термопластичного материала, и защитную пленку прикладывают к многослойной стороне слоя сердцевины, и крайний слой термопластичного материала ламинируют на защитный слой. Предпочтительно, этап приложения слоя термопластичного материала к слою сердцевины и этап приложения защитной пленки могут быть выполнены за один этап.

На этом этапе, а также на конечном этапе, т.е. когда крайний слой термопластичного материала ламинируют на защитную пленку, из-за обеспечения предварительно пробитых отверстий могут возникать различные проблемы. Когда ламинат материала сердцевины подают от первой линии, и защитную пленку и крайний полимерный слой подают от других линий, материал сердцевины, защитная пленка и крайний полимерный слой будут ламинироваться в зоне между прижимным роликом и охлаждающим роликом, вращающимися друг напротив друга. Обычно прижимной ролик имеет внутреннюю часть, изготовленную из жесткого материала, и внешнюю поверхность, изготовленную из менее жесткого материала, т.е. внешний слой, покрывающий внутреннюю часть, изготовлен из более упругого материала, чем внутренняя часть ролика.

Сила давления в зоне между прижимным роликом и охлаждающим роликом будет вынуждать внешнюю поверхность прижимного ролика деформироваться так, что материал внешней поверхности прижимного ролика вынуждается перемещаться в направлении подачи или направлении обработки станции ламинирования.

Когда предварительно пробитое отверстие слоя сердцевины ламината входит в эту зону, мембрана, покрывающая это отверстие (т.е. промежуток, образованный слоем термопластичного материала, защитной пленкой и дополнительным слоем термопластичного материала) будет более гибкой и более способной растягиваться, чем участки упаковочного материала, имеющие слой сердцевины из бумаги или картона. В результате, деформация внешней поверхности прижимного ролика может вынуждать мембрану, покрывающую предварительно пробитое отверстие, растягиваться и деформироваться, приводя к эффекту образования складок в направлении обработки станции ламинирования. Таким образом, во время последнего этапа ламинирования защитная пленка и термопластичный слой будут сворачиваться и складываться так, что внутри упаковочного материала собираются напряжения растяжения. Эта ситуация может вызывать разрушение защитной пленки, причем защитные свойства упаковочного материала теряются или значительно уменьшаются. Это приводит к увеличению отходного материала из-за дефектных ламинированных отверстий.

Сущность изобретения

В связи с этим, задачей настоящего изобретения является преодоление или уменьшение вышеописанных проблем.

Дополнительной задачей настоящего изобретения является увеличение производительности изготовления упаковочного материала.

Еще одна дополнительная задача заключается в обеспечении упаковочного ламината, проявляющего уменьшенную гибкость внутри области предварительно пробитого отверстия слоя сердцевины упаковочного ламината.

Согласно первому аспекту настоящего изобретения обеспечен ламинирующий ролик для ламинирования листа упаковочного ламината, причем указанный ролик содержит по меньшей мере одну канавку, продолжающуюся вдоль периферии указанного ролика и образующую границу между двумя периферийными участками, причем каждый из указанных двух периферийных участков продолжается непрерывно вокруг области поверхности указанного ролика. Этот ролик является предпочтительным в том, что он уменьшает образование складок упругой поверхности ролика, позволяя упругой поверхности смещаться латерально посредством канавки.

Указанная по меньшей мере одна канавка может продолжаться перпендикулярно продольной оси ролика или по меньшей мере одна канавка может продолжаться спирально вдоль периферии ролика. Указанная по меньшей мере одна канавка может дополнительно продолжаться под постоянным углом относительного продольной оси указанного ламинирующего ролика. Это имеет преимущество, состоящее в том, что может быть использовано относительно простое производственное оборудование, кроме того, обеспечивается эффективное смещение упругого материала во время ламинирования.

Внешняя поверхность ламинирующего ролика может быть изготовлена из упругого материала, имеющего твердость 50-100 ед. твердости по Шору А, что обеспечивает использование легкодоступных материалов.

Ширина указанной по меньшей мере одной канавки может иметь значение в промежутке между 0,2 и 2,5 мм, и глубина указанной по меньшей мере одной канавки может иметь значение в промежутке между 0,2 и 1,5 мм. Это имеет преимущество, состоящее в том, что тонкая мембрана, как например, ламинированное предварительно пробитое отверстие, может вдавливаться в по меньшей мере одну канавку так, что мембрана, покрывающая предварительно пробитое отверстие, прогибается в по меньшей мере одну канавку и этим может позволять захваченному воздуху перемещаться в пространство, образованное между мембраной и смежным ламинированным слоем, за счет смещения мембраны. В результате, качество ламинированного продукта увеличивается, и в то же время, ламинированная мембрана выполняется более жесткой за счет обеспечения воздушных каналов. Указанная по меньшей мере одна канавка может продолжаться вдоль всей периферии ролика. В результате, угловое положение ролика необязательно синхронизировать с точным положением ламинируемого материала, в случае, когда материал, имеющий предварительно продавленные отверстия, подлежат ламинированию.

Ламинирующий ролик может содержать множество канавок, причем множество канавок размещено на заданных периферийных участках так, что расстояние между двумя смежными канавками в пределах периферийного участка по существу меньше, чем расстояние между двумя смежными периферийными участками. Ламинирующий ролик также может содержать множество канавок, причем это множество канавок размещено на участке от первого конца ролика до второго конца ролика так, что расстояние между двумя смежными канавками является постоянным. В результате, ролик может быть создан для специального упаковочного материала, имеющего канавки в положениях, соответствующих тонким мембранам упаковочного ламината, или как широко используемый ролик для всех видов упаковочного ламината.

Согласно второму аспекту изобретения обеспечен способ обеспечения упаковочного ламината. Способ содержит этап, на котором подают полотно слоя сердцевины и по меньшей мере один слой термопластичного материала через зону контакта между охлаждающим роликом и ламинирующим роликом согласно первому аспекту изобретения.

Слой сердцевины может содержать по меньшей мере одно предварительно пробитое отверстие, и этот способ может дополнительно содержать этап, на котором подают защитную пленку через указанную зону.

Согласно третьему аспекту изобретения упаковочный ламинат содержит слой сердцевины, имеющий по меньшей мере одно сквозное отверстие, которое на одной стороне покрыто защитной пленкой, при этом обеспечен внешний слой полимерного материала. Внешний полимерный слой и указанная защитная пленка ламинированы друг с другом таким образом, что указанный полимерный слой и указанная защитная пленка отделены друг от друга вдоль параллельных, визуально обнаруживаемых наполненных воздухом каналов, образованных этими двумя слоями в пределах области указанного по меньшей мере одного сквозного отверстия. Это имеет преимущество, состоящее в том, что защитная пленка является неповрежденной также в области сквозного отверстия, получая упаковочный ламинат высокого качества.

В предпочтительном варианте выполнения способа, согласно третьему аспекту изобретения, указанные визуально обнаруживаемые наполненные воздухом каналы продолжаются в направлении, параллельном противоположным продольным краям указанного слоя сердцевины.

Слой сердцевины может быть изготовлен из бумаги или картона, защитная пленка может быть изготовлена из алюминия, и вторая сторона указанного упаковочного ламината может быть покрыта слоем полимерного материала. В результате, упаковочный ламинат представляет собой легкодоступные материалы, при этом еще и обеспечивает высокоэффективную защиту от кислорода.

Согласно четвертому аспекту изобретения обеспечена упаковка для заключения пищевого продукта, причем указанная упаковка изготовлена из упаковочного ламината согласно третьему аспекту изобретения.

Краткое описание чертежей

Вышеописанные, а также дополнительные задачи, признаки и преимущества настоящего изобретения будут лучше понятны с помощью следующего иллюстративного и не ограничивающего подробного описания предпочтительных вариантов осуществления настоящего изобретения со ссылкой на приложенные чертежи, на которых:

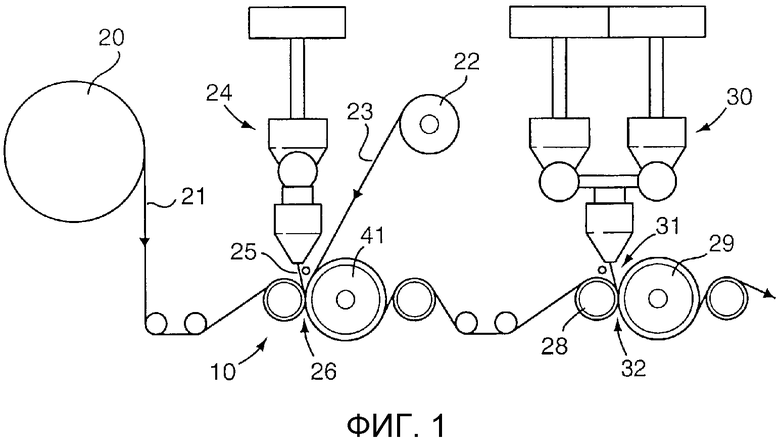

Фиг. 1 показывает схему производственной линии для ламинирования упаковочного материала, причем производственная линия содержит две зоны прессования, по меньшей мере одна из которых использует ламинирующий ролик в соответствии с изобретением.

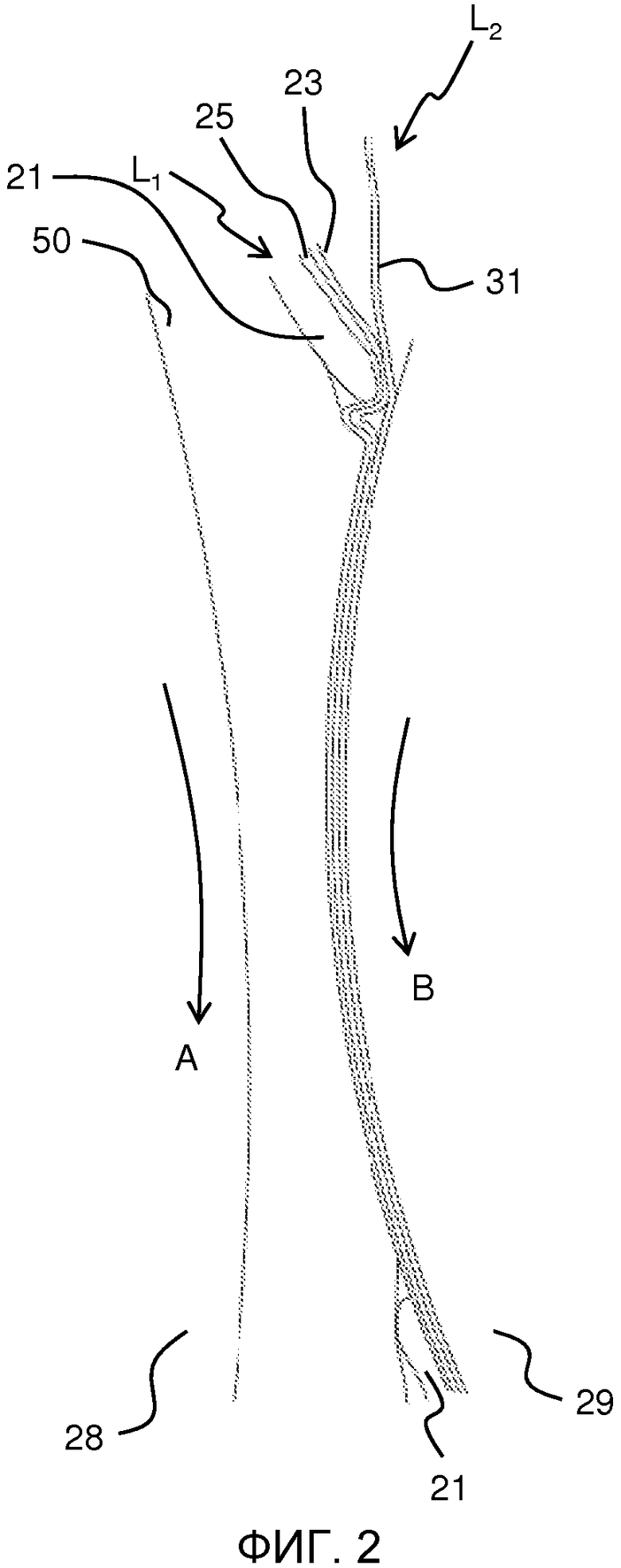

Фиг. 2 представляет собой вид в поперечном сечении одной зоны прессования, использующей ламинирующий ролик согласно известному уровню техники.

Фиг. 3а представляет собой вид в перспективе ламинирующего ролика согласно варианту выполнения.

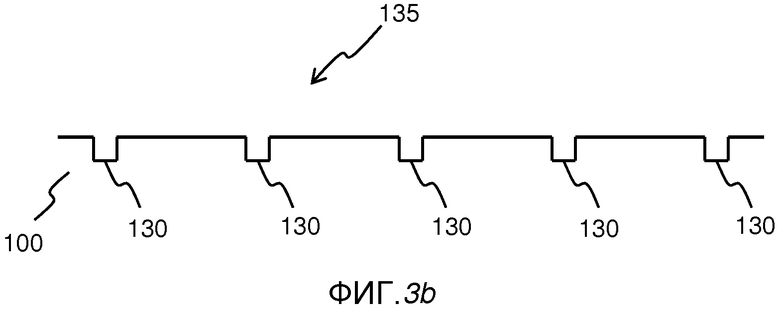

Фиг. 3b представляет собой подробный вид сбоку участка ламинирующего ролика согласно Фиг. 3а.

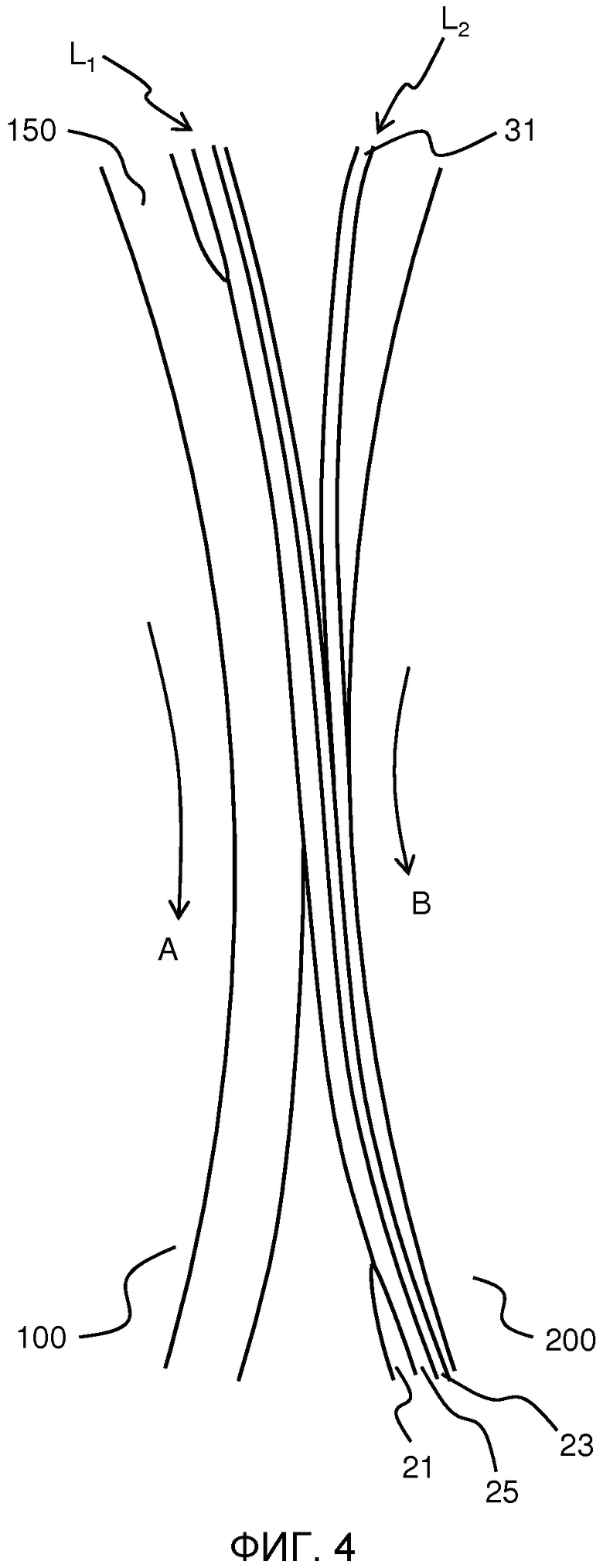

Фиг. 4 представляет собой вид в поперечном сечении зоны прессования, использующей ламинирующий ролик согласно варианту выполнения.

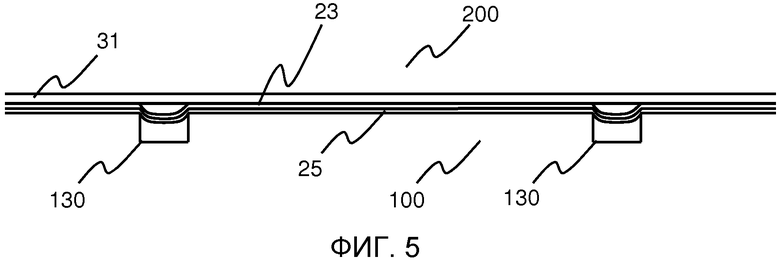

Фиг. 5 показывает увеличенный вид сверху зоны прессования, показанной на Фиг. 4.

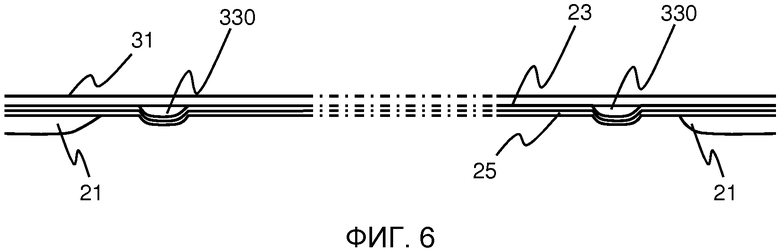

Фиг. 6 представляет собой вид в поперечном сечении упаковочного материала, изготовленного с использованием ламинирующего ролика согласно варианту осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления

Схематически показанная на Фиг. 1 обычная производственная линия для изготовления внутренней части упаковочного ламината, относящегося к типу, который приведен здесь, содержит подающую бобину 20, содержащую рулон 21 волокнистого материала, т.е. бумаги или картона, который на одной из его сторон может иметь тонкое покрытие термопластичного материала, например, полиэтилена. Подающая бобина, содержащая рулон 23 тонкой алюминиевой фольги (5-20 мкм), обозначена позицией 22, и экструдер для образования пленки из расплавленного слоистого термопласта 25 (предпочтительно полиэтилена) обозначен позицией 24. Ламинирующий ролик 10 взаимодействует в зоне прессования 26 с охлаждающим опорным роликом 41, имеющим стальную поверхность, в ламинирующей машине, которая образована из этих элементов, а также экструдера 24. Из этой первой ламинирующей машины 10, 41, 24 упаковочный ламинат, который на данном этапе является полузаконченным, направляется дальше во вторую ламинирующую машину, которая содержит зону 32 прессования, имеющую ламинирующий ролик 28 в соответствии с изобретением и охлаждающий опорный ролик 29 и экструдер 30, который может быть выполнен с возможностью соэкструзировать двухстороннюю расплавленную полимерную пленку или слой 31, содержащий два различных термопластичных материала. Во второй ламинирующей машине 28, 29, 30 полузаконченный упаковочный ламинат, который приходит из первой ламинирующей машины 10, 41, 24, ламинируется вместе с этой двухсторонней пленкой 31 на той стороне ламината, которая имеет алюминиевую фольгу. Двухсторонняя пленка может, например, содержать адгезивный полимер как, например, этилен-эфир акриловой кислоты, EAA, который ламинируется наиболее близко к алюминиевой фольге, и полиэтиленовый полимер низкой плотности как, например, LDPE, на ее внешней стороне. Во время работы производственной линии ламинирования, которая показана на Фиг. 1, ламинирующий ролик 10 обычно имеет периферийную скорость до 800 м/мин, предпочтительно 300-700 м/мин и еще более предпочтительно 400-700 м/мин. Нагрузка линии в зоне прессования 26 обычно составляет 20-60 Н/мм, предпочтительно 20-50 Н/мм, а длина зоны прессования составляет по меньшей мере 20 мм, предпочтительно 20-35 мм и еще более предпочтительно 20-30 мм.

Несмотря на то что были описаны специальные материалы, варианты выполнения могут включать полимерные защитные пленки, как например, предварительно изготовленные выдувным формованием пленки, защитные пленки металлизированных пленок или пленки, покрытые другими средствами. Дополнительно, слои из термопластичного полимера могут быть обеспечены как покрытые экструзией слои, т.е. отвержденные покрытые экструзией расплава слои.

На Фиг. 2 показана зона прессования между известным в уровне техники ламинирующим роликом и охлаждающим роликом. Зона прессования определяется пространством между упругой поверхностью 50 ламинирующего ролика 28 и охлаждающим роликом 29. Ламинирующий ролик 28 вращается в направлении А, а охлаждающий ролик 29 вращается в направлении B. Первый ламинат подается от первой производственной линии L1, содержащей слой 21 сердцевины и термопластичный слой 25. Защитный слой 23 подается по направлению к зоне прессования и первому ламинату, и второй слой экструдированного полимерного материала термопластичного материала 31 подается от второй производственной линии L2. Слой 21 сердцевины предварительно пробивается так, что обеспечивается отверстие, которое показано в виде прерывания слоя 21 сердцевины.

Упругий материал 50 ламинирующего ролика будет вынужден вращаться в направлении подачи А, таким образом растягивая и создавая складки в мембране, образованной термопластичным слоем 25, защитной пленкой 23 и слоем из термопластичного материала 31. Это возникает из-за того, что мембрана является более гибкой, чем часть упаковочного ламината, также удерживающая слой сердцевины. Вследствие этого, могут возникать морщины, приводя к увеличению риска возникновения разрывов мембраны, покрывающей предварительно пробитое отверстие.

На Фиг. 3а и 3b показан ламинирующий ролик 100 согласно варианту выполнения. Ламинирующий ролик 100 может быть размещен как ламинирующий ролик 10 на Фиг. 1, ламинирующий ролик 28 на Фиг. 1 или оба. Ламинирующий ролик имеет продольную ось 110, и ролик 100 приводится в движение охлаждающим роликом 29, который, в свою очередь, приводится в движение электродвигателем (не показан) для вращения ламинирующего ролика 100 вокруг продольной оси 110. Внешняя поверхность 120 ламинирующего ролика 100 изготовлена из упругого материала так, что ламинирующий ролик 100 может обеспечивать однородное давление вдоль всей длины ламинирующего ролика 100, таким образом компенсируя любые неровности на давящей поверхности ролика 100. Упругий материал внешней поверхности ламинирующего ролика может, например, иметь 50-100 ед. твердости по Шору А. Ламинирующий ролик 100 может иметь диаметр 100-450 мм.

Ламинирующий ролик 100 дополнительно содержит множество периферийных канавок 130, продолжающихся перпендикулярно продольной оси 110 ролика 100.

Доступны различные конфигурации конструкции канавок 130. Например, ролик может быть обеспечен множеством круглых канавок, продолжающихся вдоль периферии ролика, либо перпендикулярно продольной оси ролика, либо под непрямым углом. В другом варианте выполнения ролик может быть обеспечен одной канавкой, продолжающейся в спиральном направлении от первого конца ролика до второго конца ролика. Предпочтительно, такая спиральная канавка может продолжаться под постоянным углом относительно продольной оси ролика. В еще одном дополнительном варианте выполнения ролик может быть обеспечен множеством волнообразных канавок, продолжающихся вдоль периферии ролика перпендикулярно продольной оси ролика, или одной волнообразной канавкой, продолжающейся в спиральном направлении от первого конца ролика до второго конца ролика.

В варианте выполнения канавки 130 расположены на равном расстоянии друг от друга вдоль всей длины ламинирующего ролика 100. В другом варианте выполнения канавки 130 обеспечены в специальных областях 135 вдоль длины ролика 100. Этот особый вариант выполнения показан на Фиг. 3b.

Ширина каждой канавки имеет значение между 0,3 и 2,5 мм, предпочтительно между 0,35 и 1,5 мм.

Глубина каждой канавки может составлять 0,2 мм или более, предпочтительно между 0,5 и 1,5 мм.

Расстояние между двумя смежными канавками может иметь значение в промежутке между 2 и 8 мм, в зависимости от размера отверстия и толщины слоя сердцевины. Например, большее отверстие и более тонкий слой сердцевины могут требовать меньшее расстояние между двумя смежными канавками.

Снова, на Фиг. 3а и 3b ламинирующий ролик имеет четыре области 135 с канавками, размещенные на равном расстоянии. Каждая область 135 содержит пять периферийных канавок 130, размещенных на расстоянии 6 мм друг от друга. В результате, ширина каждой области 135 составляет приблизительно 2,65 см. Следует отметить, что Фиг. 3а и 3b не масштабированы.

Каждая область 135 размещена в положении, соответствующем боковому положению предварительно ламинированного отверстия упаковочного ламината, когда упаковочный ламинат находится в контакте и направляется посредством ламинирующего ролика 100. Вследствие этого, ламинированный ролик согласно Фиг. 3а выполнен с возможностью ламинировать рулон, имеющий ширину, соответствующую четырем упаковкам.

Когда упаковочный ламинат входит в зону прессования между ламинирующим роликом 100 и охлаждающим роликом, канавки 130 будут позволять упругому материалу ролика 100 смещаться латерально вдоль продольного направления ролика 100, вместо вращения или образования складок в направлении подачи, т.е. периферийном направлении, которое описано ранее со ссылкой на Фиг. 2.

Зона прессования схематически показана на Фиг. 4, где ламинирующий ролик 100 заменяет ролик 28 на Фиг. 1. Зона прессования определяется пространством между упругой поверхностью 150 ламинирующего ролика 100 и охлаждающим роликом 200. Ламинирующий ролик 100 вращается в направлении А, а охлаждающий ролик 200 вращается в направлении B. Первый ламинат подается от первой производственной линии L1, содержащей слой 21 сердцевины и термопластичный слой 25. Защитный слой 23 подается по направлению к зоне прессования и первому ламинату, и второй слой экструдированного полимерного материала термопластичного материала 31 подается от второй производственной линии L2. Слой 21 сердцевины предварительно пробивается так, что обеспечивается отверстие, которое показано в виде прерывания слоя 21 сердцевины.

Упругий материал 150 ламинирующего ролика будет вынужден вращаться в направлении подачи А. Однако, за счет обеспечения канавок (не показаны на Фиг. 4), упругий материал получит возможность изгибаться и перемещаться не только в направлении подачи А, но и в латеральном направлении. В результате, результирующая зона прессования согласуется с зоной, показанной на Фиг. 4, без непреднамеренных разрывов или перегибов в области отверстия.

На Фиг. 5 участок зоны прессования показан сверху. Участок, извлекаемый из области 135 с канавками, принимающей предварительно пробитое отверстие слоя сердцевины, образован вдавливанием ламинирующего ролика 100 в охлаждающий ролик 200. Термопластичный слой 25 и защитная пленка 23 подаются от первой производственной линии, а термопластичный слой 31 подается от второй производственной линии. Эти два слоя ламинируются в зоне прессования.

Когда термопластичный слой 25 и защитный слой 23 направляются посредством ламинирующего ролика 100, ламинированный лист будет способен вмещаться в канавку 130 так, что ламинированный лист имеет возможность прогибаться в канавки. Это возникает за счет того, что ширина каждой канавки 130 является достаточно большой, тогда как в то же время гибкость ламинированного листа будет вести лист по направлению к поверхности ламинирующего ролика 100. В результате, поверхность ламинированного листа не будет плоской в положениях канавки 130. С другой стороны, второй слой термопластичного материала 31 направляется посредством охлаждающего ролика 200. Так как поверхность охлаждающего ролика 200 является плоской, без обеспечения канавок 130, слой термопластичного материала 31 не будет приходить в контакт с защитным слоем 23 в положениях канавки 130. Вследствие этого, воздух будет иметь возможность перемещаться в канале, образованном между защитным слоем 23 и термопластичным листом 31. Это имеет преимущество, состоящее в том, что весь воздух, захваченный краем отверстия, будет иметь возможность выходить через канал. В результате, повышенное давление исключается, и повреждения, вызванные воздушными взрывами внутри упаковочного материала, уменьшаются. Дополнительно, воздушные каналы будут обеспечивать стойкость ламинированной мембране, покрывающей предварительно пробитое отверстие.

Используя ламинирующий ролик 100 согласно настоящему изобретению, может быть обеспечен упаковочный ламинат, который увеличивает производительность упаковок, имеющих предварительно ламинированное отверстие. Это вызвано тем, что обеспечение канавок в ламинирующем ролике обеспечивает упругую поверхность ламинирующего ролика с возможностью смещения латерально, и вследствие этого складчатость мембраны уменьшается. Кроме того, выполняя канавки согласно специальным размерам, может быть предотвращено возникновение разрывов в мембране из-за воздушных взрывов внутри мембраны. Более того, мембрана, образованная на предварительно пробитом отверстии посредством защитного слоя 23, размещенного между термопластичным слоем 25, 31, будет выполнена более жесткой благодаря тому, что внутри упаковочного ламината заключен воздух, так как воздушные каналы будут стабилизировать мембрану, делая ее более стойкой в направлении канала. Это показано на Фиг. 6, которая представляет собой вид в поперечном сечении упаковочного ламината 300, образуемого с использованием ламинирующего ролика 100 согласно настоящему изобретению. Упаковочный ламинат 300 содержит продольные участки 330 между защитным слоем 23 и термопластичным слоем 31, заключающие воздух.

За счет включений воздуха внутри мембраны выносливость упаковочного ламината, а также упаковки, образованной упаковочным ламинатом, увеличивается согласно тому, как описано ранее. Это обеспечивает мембрану, покрывающую отверстие, открываемое с помощью ровного разреза, при этом стойкость мембраны увеличивается. Вследствие этого, восприятие пользователем отверстия улучшается, а также в целом качество упаковки, образованной описанным упаковочным ламинатом.

Изобретение главным образом описано выше со ссылкой на несколько вариантов выполнения. Однако, как должно быть понятно специалисту в области техники, другие варианты выполнения, отличные от раскрытых выше, равно возможны в пределах объема охраны изобретения, который определен приложенной формулой изобретения. Например, ламинирующий ролик также может быть использован в известной или новой ламинирующей станции, в которой слой термопластичного полимера также прикладывается к противоположной стороне картона, т.е. стороне, направленной наружу упаковки, изготовленной из упаковочного ламината.

Изобретение относится к области упаковки для жидкости или текучих пищевых продуктов и касается ламинирующей машины с ламинирующим роликом, способа обеспечения упаковочного ламината, упаковочного ламината и упаковки. Ламинирующая машина содержит ламинирующий ролик для ламинирования листа упаковочного ламината и охлаждающий опорный ролик. Ламинирующий ролик содержит, по меньшей мере, одну канавку, продолжающуюся вдоль периферии ролика и образующую границу между двумя периферийными участками ролика, при этом каждый из двух периферийных участков продолжается непрерывно вдоль канавки. Упаковочный ламинат содержит слой сердцевины, имеющий по меньшей мере одно сквозное отверстие, которое на одной стороне покрыто защитной пленкой и внешним слоем полимерного материала. Внешний полимерный слой и защитная пленка ламинируют друг на друга таким образом, что полимерный слой и защитная пленка отделены друг от друга вдоль параллельных, визуально обнаруживаемых наполненных воздухом каналов, образованных этими двумя слоями в пределах области сквозного отверстия. Способ заключается в подаче полотна слоя сердцевины и слоя термопластичного материала через зону контакта между охлаждающим роликом и ламинирующим роликом. Изобретение обеспечивает оптимизацию технологического процесса и качество получения упаковочных ламинированных материалов. 4 н. и 15 з.п. ф-лы, 7 ил.

1. Ламинирующая машина, содержащая ламинирующий ролик (10, 28, 100) для ламинирования листа упаковочного ламината (23, 25, 31) и охлаждающий опорный ролик (29, 41, 200), причем указанный ламинирующий ролик (10, 28, 100) содержит по меньшей мере одну канавку (130), продолжающуюся вдоль периферии указанного ролика и образующую границу между двумя периферийными участками указанного ролика, причем каждый из указанных двух периферийных участков продолжается непрерывно вдоль канавки (130).

2. Ламинирующая машина по п. 1, в которой указанная по меньшей мере одна канавка (130) ламинирующего ролика (10, 28, 100) продолжается перпендикулярно продольной оси ролика.

3. Ламинирующая машина по п. 1, в которой указанная по меньшей мере одна канавка (130) ламинирующего ролика (10, 28, 100) продолжается спирально вдоль периферии ролика.

4. Ламинирующая машина по п. 1, в которой указанная по меньшей мере одна канавка (130) ламинирующего ролика (10, 28, 100) продолжается под постоянным углом относительно продольной оси указанного ламинирующего ролика.

5. Ламинирующая машина по любому из пп. 1-4, в которой внешняя поверхность ламинирующего ролика изготовлена из упругого материала, имеющего 50-100 ед. твердости по Шору А, предпочтительно 65-85 ед. твердости по Шору А.

6. Ламинирующая машина по любому из пп. 1-4, в которой ширина указанной по меньшей мере одной канавки (130) ламинирующего ролика (10, 28, 100) имеет значение между 0,2 и 2,5 мм.

7. Ламинирующая машина по любому из пп. 1-4, в которой глубина указанной по меньшей мере одной канавки (130) ламинирующего ролика (10, 28, 100) имеет значение между 0,2 и 1,5 мм.

8. Ламинирующая машина по любому из пп. 1-4, в которой указанная по меньшей мере одна канавка (130) ламинирующего ролика (10, 28, 100) продолжается вдоль всей периферии ролика.

9. Ламинирующая машина по п. 1, в которой ламинирующий ролик (10, 28, 100) содержит множество канавок (130), причем множество канавок (130) размещено на заданных периферийных участках (135) так, что расстояние между двумя смежными канавками (130) в пределах периферийного участка (135) по существу меньше расстояния между двумя смежными периферийными участками (135).

10. Ламинирующая машина по п. 1, в которой ламинирующий ролик (10, 28, 100) содержит множество канавок (130), причем указанное множество канавок (130) размещено на участке от первого конца ролика до второго конца ролика так, что расстояние между двумя смежными канавками (130) является постоянным.

11. Способ обеспечения упаковочного ламината в ламинирующей машине по любому из пп. 1-10, содержащий этап, на котором подают полотно слоя сердцевины и по меньшей мере один слой термопластичного материала через зону контакта между охлаждающим роликом (29, 41, 200) и ламинирующим роликом (10, 28, 100).

12. Способ по п. 11, в котором слой сердцевины содержит по меньшей мере одно предварительно пробитое отверстие.

13. Способ по п. 11 или 12, дополнительно содержащий этап, на котором подают защитную пленку через указанную зону.

14. Упаковочный ламинат, содержащий слой (21) сердцевины, имеющий по меньшей мере одно сквозное отверстие, которое на одной стороне покрыто защитной пленкой (23) и внешним слоем (31) полимерного материала, отличающийся тем, что указанный внешний полимерный слой (31) и указанная защитная пленка (23) ламинированы друг на друга таким образом, что указанный полимерный слой (31) и указанная защитная пленка (23) отделены друг от друга вдоль параллельных, визуально обнаруживаемых наполненных воздухом каналов, образованных этими двумя слоями в пределах области указанного по меньшей мере одного сквозного отверстия.

15. Упаковочный ламинат по п. 14, в котором указанные визуально обнаруживаемые наполненные воздухом каналы продолжаются в направлении, параллельном противоположным продольным краям указанного слоя сердцевины.

16. Упаковочный ламинат по п. 14 или 15, в котором слой (21) сердцевины изготовлен из бумаги или картона.

17. Упаковочный ламинат по п. 14 или 15, в котором защитная пленка (23) изготовлена из алюминия.

18. Упаковочный ламинат по п. 17, в котором вторая сторона указанного упаковочного ламината покрыта слоем полимерного материала.

19. Упаковка для заключения пищевого продукта, при этом указанная упаковка изготовлена из упаковочного ламината по любому из пп. 14-18.

| JP H06297605 A, 25.10.1994 | |||

| Смазка для прессформ литья под давлением | 1973 |

|

SU465259A1 |

| Способ изготовления электрического соединителя | 1974 |

|

SU575703A1 |

| Способ извлечения меди из растворов | 1988 |

|

SU1558465A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| ЛАМИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМИНИРОВАННОГО МАТЕРИАЛА И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ПРОИЗВОДИМЫЙ ИЗ НЕГО | 1999 |

|

RU2202473C2 |

| RU 2007145716 A, 20.06.2009 | |||

Авторы

Даты

2015-02-10—Публикация

2011-04-13—Подача