Область техники, к которой относится изобретение

Данное изобретение относится к резиновой смеси, способной к достижению как свойства хорошего сопротивления качению, так и хорошей износостойкости в достаточно совместимой манере, когда резиновая смесь наносится на составляющий компонент шины. Данное изобретение также относится к пневматической шине, использующей резиновую смесь.

Уровень техники

Пневматическая шина обычно обязана иметь большую способность одновременно удовлетворять различным требованиям многих различных рабочих характеристик. В частности, составляющий элемент шины, такой как протектор, обязан достигать как хорошего сопротивления качению, так и хорошей износостойкости одновременно. Однако имеется ряд проб и ошибок в предшествующей технологии в этой связи, потому что хорошие свойства сопротивления качению и хорошая износостойкость являются, в основном, несовместимыми друг с другом.

Диоксид кремния, содержащий воду, использовался в качестве одного из упрочняющих наполнителей резиновой смеси, нанесенной на протектор шины. Обычно увеличение содержания упрочняющих наполнителей, заделанных в шину, улучшает износостойкость шины до некоторой степени, но, возможно, ухудшает ее свойства сопротивления качению и может приводить к недостаточной обрабатываемости вследствие слишком высокой вязкости невулканизованной резины в некоторых применениях.

Ввиду этого был разработана методика улучшения дисперсности частиц диоксида кремния, содержащих воду, в резиновых компонентах шины, путем использования диоксида кремния, содержащего воду, имеющего первичные частицы больших размеров, чтобы улучшить свойства сопротивления качению шины. В этой связи, патентный документ JP-A 2007-138069, который отметил, что использование диоксида кремния, содержащего воду, имеющего первичные частицы больших размеров, вероятно, ухудшает динамический модуль упругости шины, раскрывает методику использования диоксида кремния, содержащего воду, силы коагуляции которого и т.д. были управляемо изменены, чтобы улучшить динамический модуль упругости и снизить тепловыделение шины с поддержанием хорошей дисперсности диоксида кремния, содержащего воду.

Сущность изобретения

Технические проблемы

В случае когда используют диоксид кремния, содержащий воду, имеющий крупноразмерные первичные частицы, однако, не только динамический модуль упругости шины может ухудшиться, как описано выше, но также и износостойкость шины может быть утрачена, хотя свойства сопротивления качению шины улучшаются до некоторой степени. Далее, если диоксид кремния, содержащий воду, имеющий крупноразмерные первичные частицы, заменяют на диоксид кремния, содержащий воду, силы коагуляции которого и т.д. были управляемо изменены, все еще остается возможность усовершенствования в терминах достижения как хороших свойств сопротивления качению, так и хорошей износостойкости шины в совместимой манере.

Частицы диоксида кремния, содержащего воду, каждая обычно имеет на внешней поверхности многочисленные микропоры с отверстиями, и эти микропоры включают адсорбцию цепей молекул резины. Следовательно, предполагается, что конфигурации микропор частиц диоксида кремния, содержащего воду, тесно связаны и, таким образом, регулируют их, чтобы могли внести значительный вклад в улучшение свойств сопротивления качению и износостойкости шины. Конфигурации микропор частиц диоксида кремния, содержащего воду, должны быть соответственно определены в этом отношении.

Ввиду фактов, описанных выше, целью данного изобретения является обеспечить резиновую смесь, способную к достижению как хороших свойств сопротивления качению, так и хорошей износостойкости в достаточно совместимой манере, когда резиновую смесь наносят на составляющий элемент, например протектор шины.

Решение задачи

Авторы данного изобретения, чтобы решить вышеупомянутые задачи, предложили резиновую смесь, смешанную с диоксидом кремния, содержащим воду, имеющим определенные физические свойства, включающие конфигурации микропор с отверстиями, которые сформированы на внешней поверхности каждой частицы диоксида кремния, содержащего воду, таким образом, завершая настоящее изобретение.

Определенно, резиновая смесь согласно первому варианту осуществления настоящего изобретения, включает:

резиновый компонент; и

диоксид кремния, содержащий воду, имеющий частицы, каждая из которых снабжена микропорами с отверстиями в интервале от 1,2×105 нм до 6 нм, сформированными на внешней поверхности частицы, в которой при измерении согласно методу вдавленной ртути, использующему ртутный порозиметр, диоксида кремния, содержащего воду, при условии, что:

"M1" (нм) представляет собой диаметр отверстия, показывающий максимальное значение скорости поглощения ртути, когда давление (избыточное) увеличивается от 1 до 32000 фунтов на квадратный дюйм (от 0,07 до 2250 кг/см2);

"М2" (нм) представляет собой диаметр отверстия, показывающий максимальное значение скорости выделения ртути, когда давление снижается от 32000 до 1 фунта на квадратный дюйм (от 2250 до 0,07 кг/см2);

"ИБ" имеет значение индекса микропоры в форме пузырька (бутылочки) для чернил (индекс микропоры в форме бутылочки, ИБ);

ИБ=М2-М1 (X);

"ЦТАБ" (м2/г) представляет собой удельную поверхность по адсорбции цетилтриметиламмонийбромида;

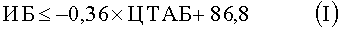

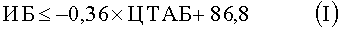

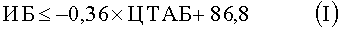

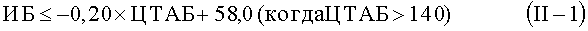

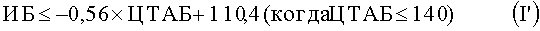

ИБ и ЦТАБ удовлетворяет следующей формуле (I).

Резиновая смесь согласно второму варианту осуществления настоящего изобретения, включает:

резиновый компонент; и

диоксид кремния, содержащий воду, имеющий частицы, каждая из которых снабжена микропорами с отверстиями в интервале от 1,2×105 нм до 6 нм, сформированными на внешней поверхности частицы, в которой при измерении согласно методу вдавленной ртути, использующему ртутный порозиметр, диоксида кремния, содержащего воду, при условии, что:

"M1" (нм) представляет собой диаметр отверстия, показывающий максимальное значение скорости поглощения ртути, когда давление увеличивается от 1 до 32000 фунтов на квадратный дюйм (изб.) (от 0,07 до 2250 кг/см2);

"М2" (нм) представляет собой диаметр отверстия, показывающий максимальное значение скорости выделения ртути, когда давление снижается от 32000 до 1 фунта на квадратный дюйм (изб.) (от 2250 до 0,07 кг/см2);

"ИБ" означает индекс микропоры в форме бутылочки для чернил;

ИБ=М2-М1 (X);

"ЦТАБ" (м2/г) означает удельную поверхность из адсорбции цетилтриметиламмонийбромида;

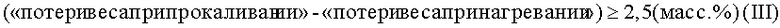

«потери веса при прокаливании, масс.%» означает потери веса, когда силикат-гидрат нагревают при 750°C в течение 3 часов; и

«потери веса при нагревании, масс.%» означает потери веса, когда силикат-гидрат нагревают при 105°C в течение 2 часов;

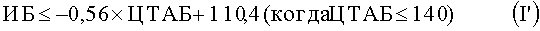

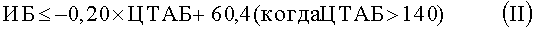

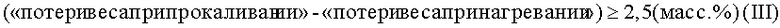

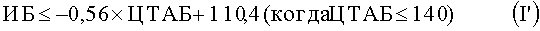

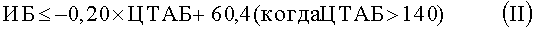

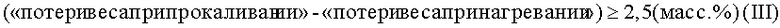

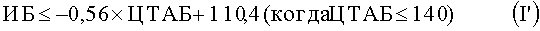

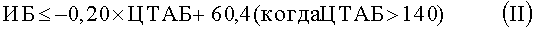

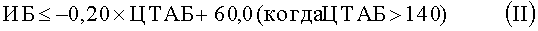

ИБ и ЦТАБ удовлетворяют следующим формулам (I') и (II), а «потери веса при прокаливании» и «потери веса при нагревании» удовлетворяют формуле (III):

Удельная поверхность из адсорбции цетилтриметиламмонийбромида (ЦТАБ) диоксида кремния, содержащего воду, находится предпочтительно в интервале от 50 до 300 м2/г.

10-150 масс. частей диоксида кремния, содержащего воду, смешивают со 100 масс. частями резинового компонента.

1-20 масс. частей силанового связывающего реагента могут быть смешаны с 100 масс. частями диоксида кремния, содержащего воду.

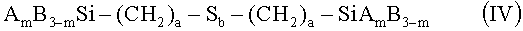

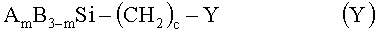

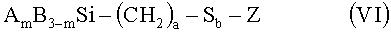

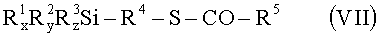

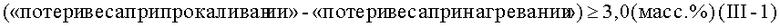

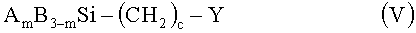

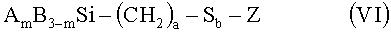

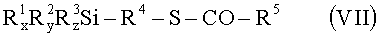

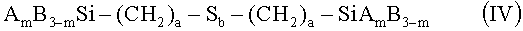

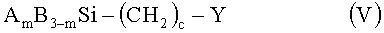

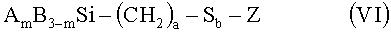

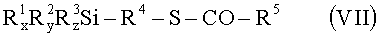

Силановым связывающим реагентом предпочтительно является, по меньшей мере, один тип соединений, выбранных из группы, состоящей из соединения, представленного нижеследующей формулой (IV), соединения, представленного нижеследующей формулой (V), соединения, представленного нижеследующей формулой (VI), и соединения, представленного нижеследующей формулой (VII).

В формуле (IV) "A" имеет значение CnH2n+1O ("n" представляет собой целое число в интервале 1-3) или атом хлора, "B" представляет собой группу C1-3 алкил, "m" представляет собой целое число в интервале 1-3, "а" представляет собой целое число в интервале 1-9 и "b" представляет собой целое число, равное или больше, чем 1. Когда "m"=1, "B" могут быть одинаковыми или различными. Когда "m"=2 или 3, "A" могут быть одинаковыми или различными.

В формуле (V) "А" имеет значение CnH2n+1O ("n" представляет целое число в интервале 1-3) или атом хлора, "B" представляет собой группу C1-3 алкил, "Y" представляет меркапто, винил, амино, глицидилокси или эпокси группу, "m" представляет целое число в интервале 1-3 и "c" представляет целое число в интервале 1-9. Когда "m"=1, "B" могут быть одинаковыми или различными. Когда "m"=2 или 3, "A" могут быть одинаковыми или различными.

В формуле (VI) "А" представляет собой CnH2n+1O ("n" представляет целое число в интервале 1-3) или атом хлора, "В" представляет собой группу C1-3 алкил, "Z" представляет собой группу бензотиазолил, N,N-диметилтиокарбамоил или метакрилоил, "m" представляет целое число в интервале 1-3, и "a" представляет целое число в интервале 1-9, и "b" означает целое число, равное или больше, чем 1, и может иметь определенное распределение. Когда "m"=1, "B" могут быть одинаковыми или различными. Когда "m"=2 или 3, "A" могут быть одинаковыми или различными.

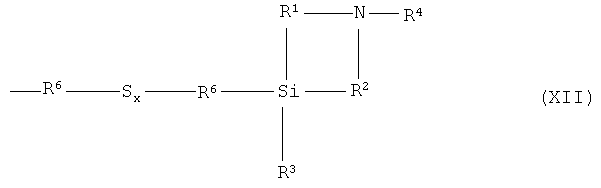

В формуле (VII), "R1" выбирают из группы, состоящей из R6O-, R6C(=O)O-, R6R7C=NO-, R6R7NO-, R6R7N- и -(OSiR6R7)n(OSiR5R6R7) и число атомов углерода R1 составляет от 1 до 18 (при условии, что R6 и R7 независимо выбирают из группы, состоящей из алкила, циклоалкила, алкенила, циклоалкенила и арила, число атомов углерода в R6 и R7 находится в интервале от 1 до 18, "n" означает целое число в интервале от 0 до 10); "R2" выбирают из группы C1-18 алкил, C1-18 циклоалкил, C1-18 алкенил, C1-18 циклолкенил и C1-18 арил; "R3" выбирают из -[O(R8O)m]0,5- (при условии, что R8 выбирают из C1-18 алкилена и C1-18 циклоалкилена, и "m" представляет собой целое число в интервале от 1 до 4); x, y и z удовлетворяют уравнениям: x+y+2z=3,0≤x≤3, 0≤y≤2, и 0≤z≤1; "R4" выбирают из группы C1-18 алкилен, C1-18 циклоалкилен, C1-18 циклоалкилалкилен, C1-18 алкенилен, C1-18 арилен, C1-18 аралкилен, и "R5" выбирают из группы C1-18 алкил, C1-18 циклоалкил, C1-18 алкенил, C1-18 циклоалкенил, C1-18 арил и C1-18 аралкил.

От 0 до 80 масс. частей сажи могут далее быть смешаны со 100 масс, частями резинового компонента так, чтобы полное содержание диоксида кремния, содержащего воду, и сажи было равно или меньше, чем 120 масс. частей.

Пневматическая шина по настоящему изобретению характеризуется тем, что вышеупомянутую резиновую смесь наносят на составляющий элемент.

Технический эффект изобретения

Резиновую смесь по настоящему изобретению смешивают с диоксидом кремния, содержащим воду, имеющим определенные физические свойства, включая конфигурации микропор с отверстиями, образованными на наружной поверхности каждой частицы диоксида кремния, содержащего воду. Соответственно, шина, использующая резиновую смесь, может показать превосходные свойства сопротивления качению и превосходную износостойкость в совместимой манере. Таким образом, пневматическая шина с высокими эксплуатационными характеристиками может быть изготовлена нанесением резиновой смеси на составляющий элемент шины.

Краткое описание чертежей

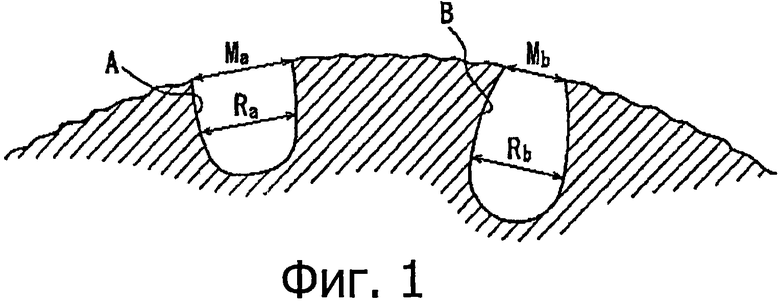

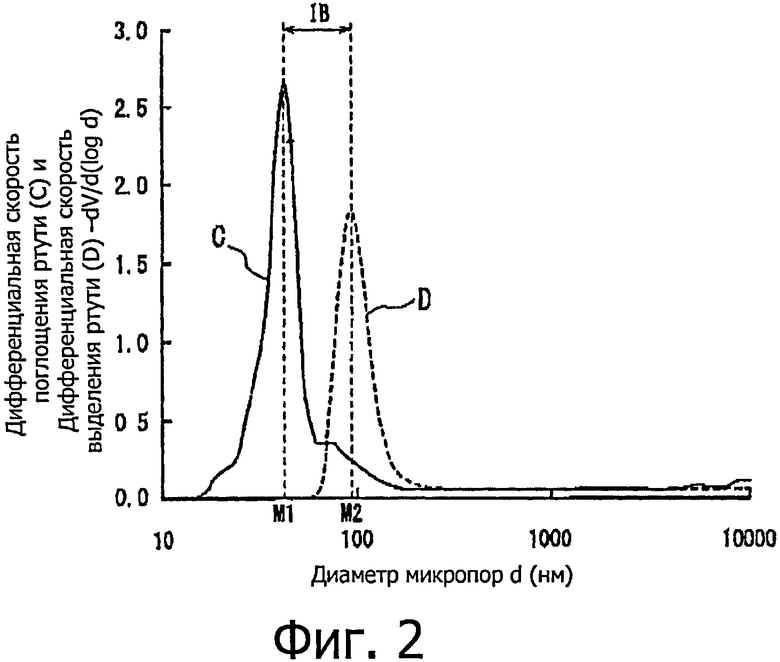

Фиг.1 представляет собой вид поперечного (и частично увеличенного) сечения в радиальном направлении частицы диоксида кремния, содержащего воду, по настоящему изобретению.

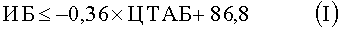

Фиг.2 представляет собой график, схематически показывающий кривые поглощения и выделения ртути в/из диоксида кремния, содержащего воду, в измерении по методу вдавленной ртути с использованием ртутного порозиметра. Ось Y графика представляет дифференциальную скорость поглощения ртути (-dV/d(log d)) на кривой С поглощения ртути и дифференциальную скорость выделения ртути (-dV/d(log d)) на кривой D выделения ртути. "V" представляет собой количество поглощенной ртути (см3) на кривой C поглощения ртути и количество выделенной ртути (см3) на кривой D выделения ртути. Ось X графика представляет "d" (нм) как диаметр (нм) отверстия микропоры частицы диоксида кремния, содержащего воду.

Описание вариантов осуществления

Настоящее изобретение будет описано подробно в дальнейшем с отсылкой к чертежам по необходимости.

Резиновая смесь согласно первому варианту осуществления настоящего изобретения включает резиновый компонент; и диоксид кремния, содержащий воду, имеющий частицы, каждая из которых снабжена микропорами с отверстиями в интервале от 1,2×105 до 6 нм, образованными на внешней поверхности частицы, в которой измерение по методу вдавленной ртути с использованием ртутного порозиметра диоксида кремния, содержащего воду, при условии, что: "M1" (нм) представляет диаметр отверстия, показывающий максимальное значение скорости поглощения ртути, когда давление увеличивается от 1 до 32000 фунтов на квадратный дюйм (изб.) (от 0,07 до 2250 кг/см2); "М2" (нм) представляет диаметр отверстия, показывающего максимальное значение скорости выделения ртути, когда давление уменьшается от 32000 до 1 фунта на квадратный дюйм (изб.) (от 2250 до 0,07 кг/см2); "ИБ" представляет "индекс микропоры в форме бутылочки для чернил"; ИБ=М2-M1 (X); и "ЦТАБ" (м2/г) представляет удельную поверхность по адсорбции цетилтриметиламмонийбромида, ИБ и ЦТАБ удовлетворяют следующей формуле (I).

Резиновая смесь согласно второму варианту осуществления настоящего изобретения содержит: резиновый компонент; и диоксид кремния, содержащий воду, имеющий частицы, каждая из которых предусматривает микропоры с отверстиями в интервале от 1,2×105 до 6 нм, образованными на внешней поверхности частицы, в которой в измерении по методу вдавленной ртути с использованием ртутного порозиметра диоксида кремния, содержащего воду, при условии, что: "M1" (нм) представляет диаметр отверстия, показывающего максимальное значение скорости поглощения ртути, когда давление увеличивается от 1 до 32000 фунтов на квадратный дюйм (изб.) (от 0,07 до 2250 кг/см2); "М2" (нм) представляет диаметр отверстия, показывающего максимальное значение скорости выделения ртути, когда давление уменьшается от 32000 до 1 фунта на квадратный дюйм (изб.) (от 2250 до 0,07 кг/см2); "ИБ" представляет "индекс микропоры в форме бутылочки для чернил"; ИБ=М2-M1 (X); "ЦТАБ" (м2/г) представляет удельную поверхность по адсорбции цетилтриметиламмонийбромида; "потери веса при прокаливании" (масс.%) представляют потери веса, когда силикат-гидрат нагревают при 750°C в течение 3 часов; и "потери веса при нагревании" (масс.%) представляют потери веса, когда силикат-гидрат нагревают при 105°C в течение 2 часов, ИБ и ЦТАБ удовлетворяют нижеследующей формуле (I') и формуле (II) и "потери веса при прокаливании" и "потери веса при нагревании" удовлетворяют формуле (III).

.

.

Природный каучук или/и синтетический каучук на основе диенов могут использоваться либо поодиночке, либо в комбинации в качестве каучукового компонента (компонентов) резиновой смеси по настоящему изобретению. Примеры синтетического каучука на основе диенов включают полиизопреновый каучук (ИК), каучук на основе сополимера стирол-бутадиена (СБК), полибутадиеновый каучук (БК), и т.д. Каучук на основе сополимера стирол-бутадиена (СБК) является предпочтительным среди этих примеров. Эти типы синтетических каучуков на основе диенов могут использоваться либо поодиночке, либо как смесь двух или больше каучуков.

"Удельная поверхность по адсорбции цетилтриметиламмонийбромида (ЦТАБ)" (м2/г) представляет значение, измеренное согласно Американскому обществу по испытанию материалов ASTM D3765-92 в настоящем изобретении. Следует заметить, однако, что ASTM D3765-92 является в основном методом для измерения ЦТАБ сажи и поэтому настоящее изобретение определенно включает: получение стандартного раствора цетилтриметиламмонийбромида (который будет упоминаться как "ЦЕ-ТРАБ" в дальнейшем) вместо "IRB#3" (83,0 м2/г) в качестве стандартного раствора согласно ASTM D3765-92; выполнение стандартизации раствора диоксида кремния ОТ, содержащего воду, (натрий ди-2-этилгексилсульфосукцинат) при использовании стандартного раствора ЦЕ-ТРАБ; предположение, что площадь поперечного сечения одной молекулы ЦЕ-ТРАБ, адсорбированной на поверхности диоксида кремния, содержащего воду, составляет 0,35 нм2; и что касается удельной площади поверхности (м2/г), рассчитанной из количества адсорбции ЦЕ-ТРАБ, на основе вышеупомянутого предположения о значении ЦТАБ. Вышеупомянутые определенные шаги требуются в настоящем изобретении, поскольку сажа и диоксид кремния, содержащий воду, имеющие различные поверхностные свойства, по-видимому, также проявляют различие в количестве адсорбции ЦЕ-ТРАБ, даже если они имеют одну и ту же площадь поверхности.

Далее, в настоящем изобретении, "индекс микропоры в форме бутылочки для чернил" (ИБ) определяется следующей формулой

ИБ=М2-М1 (X),

при условии, что в измерении согласно методу вдавленной ртути с использованием ртутного порозиметра диоксида кремния, содержащего воду, диоксид кремния, содержащий воду, имеет частицы, каждая из которых снабжена микропорами с отверстиями в интервале от 1,2×105 до 6 нм, образованными на внешней поверхности частицы; "M1" (нм) представляет диаметр отверстия, показывающий максимальное значение скорости поглощения ртути, когда давление увеличивается от 1 до 32000 фунтов на квадратный дюйм (изб.) (от 0,07 до 2250 кг/см2); "М2" (нм) представляет диаметр отверстия, показывающего максимальное значение скорости выделения ртути, когда давление уменьшается от 32000 до 1 фунта на квадратный дюйм (изб.) (от 2250 до 0,07 кг/см2).

Измерение с применением ртутного порозиметра согласно методу вдавленной ртути является полезным, поскольку оно не только проще и легче, чем измерение с использованием электронного микроскопа, часто используемое в предшествующей технологии для оценки морфологии микропоры, но также превосходно в оценке количественных характеристик.

В целом, частицы диоксида кремния, содержащего воду, снабжены рядом микропор в виде заглубленных участков с отверстиями, которые образованы на внешней поверхности частицы. Фиг.1 показывает схематический вид конфигураций таких микропор, как описаны выше, на поперечном сечении в радиальном направлении частицы диоксида кремния, содержащего воду. Микропоры, которые выглядят как заглубленные участки на поперечном сечении в радиальном направлении частицы диоксида кремния, содержащего воду, имеют различные формы. Например, микропоры типа A имеют конфигурацию, в которой диаметр Ma участка отверстия на внешней поверхности частицы является, по существу, равным диаметру микропоры внутри частицы (внутренний диаметр) Ra, то есть, по существу, цилиндрическую конфигурацию, на поперечном сечении в радиальном направлении частицы. С другой стороны, микропора типа B имеет конфигурацию, в которой диаметр Mb участка отверстия на внешней поверхности частицы меньше, чем диаметр микропоры внутри частицы (внутренний диаметр) Rb, то есть конфигурацию, подобную бутылочке для чернил, на поперечном разрезе в радиальном направлении частицы. В случае микропоры типа B, имеющей конфигурацию бутылочки для чернил, на поперечном сечении в радиальном направлении частицы диоксида кремния, содержащего воду, молекулярные цепи резины не входят гладко в микропору с внешней поверхности внутрь частицы, и молекулярные цепи резины не в состоянии достаточно адсорбироваться, когда диоксид кремния, содержащий воду, смешивают с резиновым компонентом, посредством чего свойства сопротивления качению конечной шины могут ухудшаться, а улучшение износостойкости шины может быть нарушено вследствие недостаточного армирующего эффекта диоксида кремния, содержащего воду. Другими словами, вход резиновых молекулярных цепей эффективно облегчается, и, таким образом, достаточный армирующий эффект диоксида кремния, содержащего воду, может быть продемонстрирован, как способствующий улучшению износостойкости шин, не ухудшая их свойства сопротивления качению, посредством сокращения числа микропор типа B в форме бутылочки для чернил и увеличения числа в основном цилиндрических микропор типа A частиц диоксида кремния, содержащего воду.

Ввиду этого вышеупомянутый "индекс микропоры в форме бутылочки для чернил" (ИБ), относящийся к диоксиду кремния, содержащему воду, подлежащему смешиванию с резиновым компонентом, определяют, как описано выше, чтобы сократить число микропор типа B, имеющих конфигурации в форме бутылочки для чернил на поперечном сечении в радиальном направлении частицы диоксида кремния, содержащего воду, по настоящему изобретению. В измерении, использующем ртутный порозиметр согласно методу вдавленной ртути, описанном выше, ртуть относительно легко входит во внутренние участки микропор типа A, имеющих, в основном, цилиндрическую конфигурацию, когда давление увеличивается, поскольку их отверстия, образованные на внешней поверхности частицы, широко открыты наружу, в то время как ртуть менее легко входит во внутренние участки микропор типа B, имеющих конфигурацию в форме бутылочки для чернил, чем в микропоры типа А, когда давление увеличивают, потому что отверстия микропор типа В, которые образовались на внешней поверхности частицы, менее открыты наружу, чем микропоры типа А. С другой стороны, ртуть относительно легко выходит из внутренней части микропоры типа A, имеющей в основном цилиндрическую конфигурацию, наружу из микропоры, когда давление уменьшается, в то время как ртуть менее легко выходит из внутренней части микропоры типа В, имеющей конфигурацию в форме бутылочки для чернил в направлении наружу из микропоры, когда давление уменьшается, по тем же самым причинам, как описано выше.

Соответственно, получают гистерезис кривых поглощения и выделения, C и D, в измерении по методу вдавленной ртути, использующему ртутный порозиметр, как показано на Фиг.2. Определенно, ртуть легко входит в микропоры типа A, имеющие в основном цилиндрические конфигурации, при относительно низком давлении и затем, когда давление достигает определенной величины, ртуть вдавливается в другие микропоры, такие как микропоры типа B, имеющие конфигурации в форме бутылочки для чернил, которые менее доступны для ртути, чем микропоры типа А. В результате скорость поглощения быстро увеличивается, и кривая С поглощения ртути, как показано на Фиг.2, изображается, когда ось Y графика представляет дифференциальную скорость поглощения ртути (-dV/d(log d)), а ось X графика представляет диаметр M (нм) отверстия микропоры частицы диоксида кремния, содержащего воду. С другой стороны, когда давление уменьшается, будучи достаточно высоким, состояние, когда ртуть легко не выходит, поддерживается при относительно высоком давлении и, когда давление падает до определенной величины, ртуть, зашедшая в микропоры, выходит наружу из микропор. B результате скорость выделения быстро увеличивается, и кривая D выделения ртути, как показано на Фиг.2, изображается, когда ось Y графика представляет дифференциальную скорость выделения ртути (-dV/d(log d), а ось X графика представляет диаметр М (нм) отверстия микропоры частицы диоксида кремния, содержащего воду. Ртуть, будучи поглощенной микропорами, имеет тенденцию оставаться в состоянии, из которого она легко не выходит, когда давление уменьшается, в силу чего наблюдается увеличение скорости выделения, когда давление уменьшается, при положении на графике, соответствующем диаметру (M2) большему, чем диаметр (M1), при котором увеличение скорости поглощения происходит, когда давление увеличивается. "ИБ", показанный на Фиг.2, соответствует разности этих двух диаметров, то есть (М2-M1). Тенденция, что ртуть, будучи поглощенной микропорами, легко не выходит, заметна в микропорах типа В, имеющих, в частности, конфигурацию в форме бутылочки для чернил. Ртуть, попавшая в микропоры типа B при определенном высоком давлении, затем трудно выходит наружу из микропор при том же самом определенном высоком давлении, но выходит, когда давление уменьшается.

ИБ как разность между M1 и M2 определяется согласно вышеупомянутой формуле (X), используя вышеупомянутый метод измерения и используя кривые C, D поглощения и выделения ртути, изображенные на основании характеристик микропор, при условии, что: "M1" (нм) представляет диаметр отверстия, показывающий максимальное значение скорости поглощения ртути, когда давление увеличивается от 1 до 32000 фунтов на квадратный дюйм (от 2250 до 0,07 кг/см2) в измерении с использованием ртутного порозиметра согласно методу вдавленной ртути; и "М2" (нм) представляет диаметр отверстия, показывающий максимальное значение скорости выделения ртути, когда давление уменьшается от 32000 до 1 фунта на квадратный дюйм (от 2250 до 0,07 кг/см2) в измерении, таким образом, в основном, представляет индекс микропоры, указывающий на присутствие доли микропор типа В, имеющих конфигурации в форме бутылочки для чернил, в диоксиде кремния, содержащем воду, хотя ИБ очевидно является разностью диаметров (длина: нм) между M1 и М2. Определенно, более малое наличие доли микропор типа B, имеющих конфигурации в форме бутылочек для чернил с достаточно узкими отверстиями, приводит к более малой разности между кривой С поглощения ртути и кривой D выделения ртути, то есть более малой величине ИБ вследствие более малой разности между диаметром (M1) отверстия, показывающим максимальную величину скорости поглощения ртути, и диаметром (M2) отверстия, показывающим максимальную величину скорости выделения ртути. Напротив, большее наличие доли микропор типа B, имеющих конфигурации в форме бутылочек для чернил, приводит к большей разности между кривой С поглощения ртути и кривой D выделения ртути, то есть к большей величине ИБ вследствие большей разности между диаметром (M1) отверстия, показывающим максимальную величину скорости поглощения ртути, и диаметром (М2) отверстия, показывающим максимальную величину скорости выделения ртути.

ИБ, описанный выше, характеристически изменяется в соответствии с вышеупомянутым ЦТАБ. ИБ имеет тенденцию уменьшаться по мере увеличения ЦТАБ. Соответственно, диоксид кремния, содержащий воду, для использования в первом варианте осуществления настоящего изобретения должен удовлетворять следующей формуле (I).

Диоксид кремния, содержащий воду, для которого ИБ и ЦТАБ удовлетворяют формуле (I), приведенной выше, имеет существенно пониженное количество микропор типа B с конфигурацией в форме бутылочки для чернил с узкими отверстиями, а также с относительно большой долей присутствия микропор типа A, имеющих в основном цилиндрические конфигурации, посредством чего резиновые молекулярные цепи могут достаточно легко входить в микропоры диоксида кремния, содержащего воду, и адсорбироваться там, чтобы вызвать удовлетворительный армирующий эффект, который позволяет улучшить износостойкость шин, не ухудшая их свойства сопротивления качению.

Далее, диоксид кремния, содержащий воду, для использования во втором варианте осуществления настоящего изобретения должен удовлетворять нижеследующим формулам (I'), когда ЦТАБ≤140, и (II), когда ЦТАБ>140;

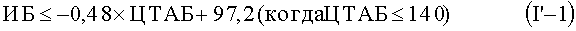

и предпочтительно удовлетворяет следующим формулам (I'-1), когда ЦТАБ≤140, и (II-1), когда ЦТАБ>140;

Диоксид кремния, содержащий воду, для которого ИБ и ЦТАБ удовлетворяют формулам (I') и ((II), предпочтительно формулам (I'-1) и (II-1), имеет эффективно пониженное количество микропор типа B с конфигурацией в форме бутылочки для чернил с узкими отверстиями, а также с относительно большой долей присутствия микропор типа A, имеющих в основном цилиндрические конфигурации, посредством чего резиновые молекулярные цепи могут достаточно легко входить в микропоры диоксида кремния, содержащего воду, и адсорбироваться там, чтобы вызвать удовлетворительный армирующий эффект, который позволяет улучшить износостойкость шин, не ухудшая их свойства сопротивления качению.

Вышеупомянутый диоксид кремния, содержащий воду, показывает удельную поверхность из адсорбции цетилтриметиламмонийбромида (ЦТАБ) предпочтительно в интервале от 50 до 300 м2/г и более предпочтительно в интервале от 90 до 220 м2/г. ЦТАБ меньше, чем 50 м2/г может значительно ухудшать износостойкость конечной шины. ЦТАБ, превышающий 300 м2/г, не позволяет диоксиду кремния, содержащему воду, достаточно диспергироваться в резиновых компонентах, тем самым, возможно, значительно ухудшая обрабатываемость резины и, таким образом, физические свойства, такие как износостойкость конечных шин.

Диоксид кремния, содержащий воду, по второму варианту осуществления настоящего изобретения удовлетворяет формулам (I') и (II), приведенным выше, и при условии, что "потери веса при прокаливании" (масс.%) представляют собой потери веса, когда силикат-гидрат нагревают при 750°C в течение 3 часов, и "потери веса при нагревании" (масс.%) представляют собой потери веса, когда силикат-гидрат нагревают при 105°C в течение 2 часов, должен дополнительно удовлетворять следующей формуле (III);

и предпочтительно дополнительно удовлетворять следующей формуле (III-1);

Вышеупомянутое ("потери веса при прокаливании" - "потери веса при нагревании") представляет собой индекс плотности силанольной группы, присутствующей на поверхностях диоксида кремния, содержащего воду. Диоксид кремния, содержащий воду, удовлетворяющий формуле (III), а также формулам (I) и (II), значительно способствует достижению хорошего баланса между сопротивлением качению и износостойкостью в конечной шине посредством хорошего взаимодействия между диоксидом кремния, содержащим воду, и молекулярными цепями резины.

Предпочтительно 10-150 масс. частей, более предпочтительно 30-100 масс. частей, диоксида кремния, содержащего воду, могут быть смешаны со 100 масс. частями резинового компонента. Содержание диоксида кремния, содержащего воду, меньше, чем 10 масс. частей может негативно сказаться на свойствах низкого тепловыделения резиновой композиции. Содержание диоксида кремния, содержащего воду, превышающее 150 масс. частей, может ухудшить обрабатываемость резины и износостойкость шины, полученной из резины.

1-20 масс. частей, предпочтительно 3-16 масс. частей и более предпочтительно 5-12 масс. частей силанового связывающего реагента могут быть смешаны со 100 масс. частями диоксида кремния, содержащего воду, в резиновой композиции по настоящему изобретению. Силановый связывающий реагент, по меньшей мере, 1 масс. часть, смешанный со 100 масс. частями диоксида кремния, содержащего воду, дополнительно улучшает эффект, вызванный смешиванием диоксида кремния, содержащим воду, и приводит к лучшим свойствам низкого тепловыделения и динамического модуля упругости резиновой смеси. В этом отношении содержание силанового связывающего реагента, превышающее 20 масс. частей относительно 100 масс. частей диоксида кремния, содержащего воду, больше не может вносить вклад в улучшение свойств низкого тепловыделения и динамического модуля упругости резиновой смеси, но может бессмысленно увеличить издержки производства.

Силановым связывающим агентом является предпочтительно соединение, выбранное из: соединений, представленных следующей формулой (IV)

(в формуле (IV),"A", "B", "m", "a" и "b" определены, как описано выше);

соединений, представленных следующей формулой (V)

(в формуле (V) "A", "B", "Y", "m" и "c" определены, как описано выше);

соединений, представленных следующей формулой (VI)

(в формуле (VI), "A", "B", "Z", "m", "a" и "b" определены, как описано выше); и

соединений, представленных следующей формулой (VII)

(в формуле (VII), "R1", "R2", "R3", "R4", "R5", "x", "y" и "z" определены, как описано выше).

Вышеупомянутые типы силановых связывающих агентов могут использоваться либо поодиночке, либо как смесь двух или больше из них.

Примеры соединений, представленных формулой (IV), описанной выше, включают бис(3-триэтоксисилилпропил)-тетрасульфид, бис(3-триметоксисилилпропил)-тетрасульфид, бис(3-метилдиметоксисилилпропил)-тетрасульфид, бис(3-триэтоксисилилэтил)-тетрасульфид, бис(3-триэтоксисилилпропил)-дисульфид, бис(3-триметоксисилилпропил)-дисульфид, бис(3-триэтоксисилилпропил)-трисульфид и другие подобные соединения.

Примеры соединений, представленных формулой (V), описанной выше, включают 3-меркаптопропил-триметоксисилан, 3-меркаптопропилтриэтоксисилан, винилтриэтоксисилан, винилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-аминоптопропил-триметоксисилан, (3-меркаптопропил)-метилдиметоксисилан, γ-глицидилоксипропилтриметоксисилан, (γ-глицидилоксипропил)-метилдиэтоксисилан и другие подобные соединения. Примеры коммерчески доступных продуктов этих соединений включают "VP Si363", произведенный Evoik Degussa Corporation.

Примеры соединений, представленных формулой (VI), описанной выше, включают 3-триметоксисилилпропил-N,N-диметилкарбамоил тетрасульфид, 3-триметоксисилилпропилбензотиазолил тетрасульфид, 3-триметоксисилилпропилметакрилоил моносульфид и т.д.

Что касается R2, R5, R6 и R7 соединений, представленных формулой (VII), описанной выше, алкильная группа может быть либо нормальной, либо разветвленной, и примеры включают метил, этил, пропил, изопропил и т.д. Алкенильная группа может быть либо нормальной, либо разветвленной, и примеры включают винил, аллил, метанил и т.д. Примеры циклоалкильной группы включают циклогексил, этилциклогексил и т.д. Примеры циклоалкенильной группы включают циклогексенил, этилциклогексенил и т.д. Примеры арильной группы включают фенил, толил и т.д. Примеры аралкильной группы в R5 включают группу фенэтил (фенилэтиловую группу) и т.д.

Что касается R4 и R8 соединений, представленных формулой (VII), группа алкилен может быть либо нормальной, либо разветвленной, и примеры включают метилен, этилен, триметилен, пропилен и т.д. Примеры циклоалкиленовых групп включают циклогексилен т.д. Группа алкенилен в R4 может быть либо нормальной, либо разветвленной, и примеры включают винилен, пропенилен и т.д. Примеры циклоалкилалкиленовой группы включают группу циклогексилметилен и т.д. Примеры ариленовой группы включают группу фенилен и т.д. Примеры аралкиленовой группы включают группу ксилилен и т.д.

Примеры группы -[O(R8O)m]0,5- в R3 формулы (VII) включают 1,2-этандиокси-, 1,3-пропандиокси-, 1,4-бутандиокси-, 1,5-пентандиокси-, 1,6-гександиокси- и подобные группы.

Соединения, представленные формулой (VII), могут быть синтезированы методом, подобным методу, описанному в JP-A 2001-505225. Альтернативно, может использоваться коммерчески доступный продукт, такой как "NXT" (3-октаноилтиопропил-триэтоксисилан как соединение, представленное формулой (VII), где R1=C2H5O, R4=C3H6, R5=С7Н15, x=3, y=0, z=0, произведенный Momentive Perfomance Materials Inc.).

Соединение, представленное формулой (V), или соединение, представленное формулой (VII), является предпочтительным среди соединений, представленных формулами (IV), (V), (VI) и (VII).

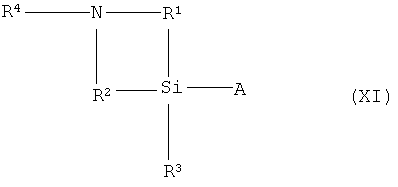

Далее, можно использовать в качестве силанового связывающего агента кремнийорганическое соединение, имеющее в молекуле: кольцевую структуру, включающую атом азота (N) и атом кремния (Si); по меньшей мере, один атом серы (S); и, по меньшей мере, одну группу, вызывающую относительно небольшие пространственные затруднения, связанную с атомом кремния (Si). Кольцевая структура, включающая атом азота (N) и атом кремния (Si) кремнийорганического соединения, является устойчивой, даже когда кольцевая структура имеет связь кремний-кислород (Si-O). Соответственно, генерирование спиртового компонента вследствие гидролиза связи кремний-кислород (Si-О) предотвращается и, таким образом, генерация газообразного летучего органического соединения (ЛОС) во время использования может быть снижена.

Вышеупомянутое кремнийорганическое соединение, имеющее азотсодержащую функциональную группу, такую как амино, имино, замещенная амино, замещенная имино группы, проявляющие высокое сродство к поверхности органического наполнителя, такого как диоксид кремния, реагирует с органическим наполнителем посредством неподеленной электронной пары атома азота и показывает относительно высокую скорость реакции сочетания. В этом отношении, если кольцевая структура, включающая атом азота (N) и атом кремния (Si) кремнийорганического соединения, является бициклической, пространственное затруднение вокруг атома кремния (Si) будет относительно серьезным, посредством чего способность кремнийорганического соединения вступать в реакцию с неорганическим наполнителем уменьшается и эффективность сочетания значительно падает. Однако кремнийорганическое соединение для использования в настоящем изобретении, имеющее места, где, по меньшей мере, одна группа, вызывающая относительно небольшое пространственное затруднение, связана с атомом кремния (Si), легко реагирует с неорганическим наполнителем, таким как диоксид кремния. Соответственно, эффективность сочетания улучшается, и, таким образом, износостойкость шины может быть значительно улучшена со значительным снижением гистерезисных потерь резиновой смеси, посредством добавления, вместо обычного силанового связывающего агента, вышеупомянутого кремнийорганического соединения к резиновой смеси, смешанной с неорганическим наполнителем. Далее, кремнийорганическое соединение по настоящему изобретению, которое эффективно работает, когда оно добавлено к резиновой смеси, может вызвать хороший эффект при относительно небольшом количестве и способствует также снижению затрат.

Предпочтительные примеры групп, вызывающих относительно небольшие пространственные затруднения, включают атом водорода (-H), метальную группу (-CH3), гидроксигруппу (-OH) и т.д.

В случае когда атом водорода, метальная группа или гидроксигруппа связаны с атомом кремния (Si), кремнийорганическое соединение особенно хорошо реагирует с неорганическим наполнителем и поэтому может значительно улучшить эффективность сочетания. Кремнийорганическое соединение предпочтительно имеет от одной до шести связей кремний-кислород (Si-O), поэтому способность кремнийорганического соединения вступать в реакцию с неорганическим наполнителем, таким как диоксид кремния, является достаточно высокой и эффективность сочетания дополнительно улучшается.

Определенно, соединение, представленное следующей общей формулой (XI), является предпочтительным кремнийорганическим соединением для использования в настоящем изобретении. Либо один тип, либо несколько типов кремнийорганических соединений в смеси могут использоваться в настоящем изобретении.

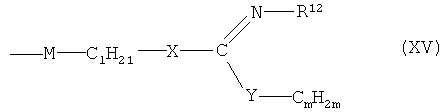

В формуле (XI), "A" представляет собой группу, содержащую атом серы (S) и способную реагировать с компонентами резины, "R1" и "R2", каждый независимо, представляют -M-ClH2l- ("М" представляет собой -О- или -СН2-, "l" является целым числом в интервале от 0 до 10), по меньшей мере, один из R1 и R2 означает -O- в качестве М, "R3" представляет собой атом водорода, метальную группу или гидроксигруппу, "R4" представляет собой -CnH2n+1 и "n" является целым числом в интервале от 0 до 20.

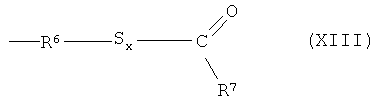

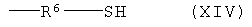

В формуле (XI), "A" представляет собой группу, содержащую атом серы (S) и способную реагировать с компонентами резины. Кремнийорганическое соединение, представленное формулой (XI), дополнительно содержит в молекуле группу, способную реагировать с компонентами резины, а также участок кольцевой структуры, способный реагировать с неорганическим наполнителем, таким как диоксид кремния, таким образом, придающие способность к сочетанию резинового компонента с неорганическим наполнителем. Группа, содержащая атом серы (S) и способная реагировать с резиновым компонентом, предпочтительно, включает, по меньшей мере, один тип группы, выбранный из группы, состоящей из таких групп как полисульфид, сложный тиоэфир, тиол, дитиокарбонат, дитиоацеталь, полутиоацеталь, винилтио, α-тиокарбонил, β-тиокарбонил, участок S-CO-CH2-O-, участок S-CO-CO (тиодикетон) и участок S-CH2-Si. Особенно предпочтительно, что группа, содержащая атом серы (S) и способная реагировать с резиновым компонентом, включает, по меньшей мере, одну из групп, таких как полисульфидная группа и группа сложного тиоэфира.

В формуле (XI), "R1" и "R2", каждый независимо, имеют значение -М-СlН2l-, в которой "M" представляет собой -О-, или -СН2-, "l" представляет собой целое число в интервале от 0 до 10, и, по меньшей мере, один из R1 и R2 имеет значение -О- в качестве М. "-ClH2l-" представляет собой простую связь или группу C1-10 алкилен, потому что "l" находится в интервале от 0 до 10. Примеры группы C1-10 алкилен включают метилен, этилен, триметилен, пропилен и т.д. Группа алкилен может быть либо нормальная, либо разветвленная.

В формуле (XI), R3 представляет собой атом водорода, метальную группу или гидроксигруппу. Указанный R3, вызывающий относительно небольшие пространственные затруднения, вносит значительный вклад в улучшение реакции сочетания между резиновым компонентом и неорганическим наполнителем.

В формуле (XI), R4 представляет собой -CnH2n+1-, в которой "n" имеет значение целое число в интервале от 0 до 20. -CnH2n+1- представляет собой водород или С1-20 алкил, поскольку "n" имеет значение в интервале от 0 до 20, Примеры С1-20 алкила включают метил, этил, пропил, бутил, пентил, гексил, октил, децил, ундецил, додецил, нонадецил, эйкозил и т.д. Алкильная группа может быть либо нормальной, либо разветвленной.

"A" в вышеупомянутой формуле (XI) предпочтительно представлена формулой (XII), формулой (XIII) или формулой (XIV).

R1, R2, R3 и R4 в формуле (XII) каждый определяют, как описано выше, и R6 в формулах (XII) и (XIII) имеет значение либо -M-ClH2l- ("M" и "l" определены, как описано выше, соответственно), либо нижеследующей формулой (XV) или формулой (XVI).

В формулах (XV) и (XVI), "М" и "l", каждый определен, как описано выше, "m" означает целое число в интервале от 0 до 10, "X" и "Y" каждый независимо имеет значение -O, -NR4- или -CH2-, "R12" представляет собой -OR4, -NR4R6 или -R4, "R13" представляет собой -NR4, -NR4-NR4- или -N=N-, при условии, что R4 определяют, как описано выше, R5 представляет собой -CqH2q+1- и "q" означает целое число в интервале 1-10.

"R7" в формуле (XIII) предпочтительно представлен нижеследующей формулой (XVII) или формулой (XVIII).

В формулах (XVII) и (XVIII), "М", "X", "Y", R13(12), "l" и "m" определены, как описано выше. В формуле (XVIII), R14 имеет значение -NR4R5, -NR4NR4R6,-N=NR4, или -C1H21R15 (R15 означает -NR4R5, -NR4"-NR4R5, -N=NR4, -M-CmH2m+1- или C6-20 ароматическая углеводородная группа), при условии, что R4, R5, "M", "l" и "m" определены, как описано выше.

В формулах (XII) и (XIII), "x" означает целое число в интервале 1-10, предпочтительно в интервале 2-4.

R8, R9 и R10 в формуле (XIV), каждый независимо представляет собой -М-СрН2р- ("М" означает -О- или -СН2-, "p" означает целое число в интервале от 0 до 20). R11 означает H, OH или метальную группу.

В формулах (XV) и (XVI), "M" имеет значение -O- или -CH2-; и "l" и "m" каждый означает целое число в интервале от 0 до 10. В формуле (XV), "X" и "Y", каждый независимо, имеют значение -O, -NR4- или -СН2-, R12 представляет собой -OR4,-NR4R5 или -R4 (R4 представляет собой -CnH2n+1-) и R6 имеет значение -CqH2q+1-. Далее, в формулах (XVI), R13 представляет собой -NR4-, -NR4-NR4- или -N=N- (R4 имеет значение -CnH2n+1-).

"-CnH2n+1" определяют, как описано выше, "-CmH2m-" означает простую связь или C1-10 алкилен, поскольку "m" является целым числом в интервале от 0 до 10. Примеры группы C1-10 алкилен включают метилен, этилен, триметилен, пропилен и т.д. Группа C1-10 алкилен может быть либо нормальной, либо разветвленной.

"-CqH2q+1" означает водород или C1-10 алкил, поскольку "q" означает целое число в интервале от 0 до 10. Примеры группы C1-10 алкил включают метил, этил, пропил, бутил, пентил, гексил, гептил, октил, децил и т.д. Алкильная группа может быть либо нормальной, либо разветвленной.

R7 в формуле (XIII) представлен формулой (XVII), формулой (XVIII) или -C1H21-R16, предпочтительно -ClH2l+1, при условии, что "М", "X ", Y", R12, R14, "l" и "m" определяют, как описано выше. R15 означает -NR4R5, -NR4 -NR4R5, -N=NR4, -M-CmH2m+1 или C6-20 ароматическую углеводородную группу, при условии, что R4, R5, "M", "l" и "m" определяют, как описано выше.

"-ClH2l-" определяют, как описано выше. "-CmH2m+1" означает водород или C1-10 алкил, поскольку "m" означает целое число в интервале от 0 до 10. Примеры C1-10 алкила включают метил, этил, пропил, бутил, пентил, гексил, гептил, октил, децил и т.д. Алкильная группа может быть либо нормальной, либо разветвленной. Примеры С6-20 ароматической углеводородной группы включают: группу арил, такую как фенил, толил, ксилил, куменил, нафтилен, толилен; и группу аралкил, такую как бензил и фенэтил (фенилэтильная группа).

"-СрН2р+1-" в формуле (XIV) представляет собой простую связь или C1-20 алкилен, поскольку "p" означает целое число в интервале от 0 до 20. Примеры группы C1-20 алкилена включают метилен, этилен, триметилен, пропилен, декаметилен, эйкозаметилен и т.д. Группа C1-20 алкилен может быть либо нормальной, либо разветвленной.

"M" имеет значение предпочтительно -O- (кислород) в соединении, представленном формулой (XI), поскольку соединение, имеющее -O- в качестве M, более легко реагирует с неорганическим наполнителем, таким как диоксид кремния, чем соответствующее соединение, имеющее -CH2- в качестве М.

В формуле (XI), R1 и R2 предпочтительно каждый независимо имеет значение -O-ClH2l-, R3 означает водород, метил или гидроксигруппу, R6 предпочтительно представляет собой -О-СlН2l- -и R7 предпочтительно представляет собой либо нормальный, либо разветвленный алкил, представленный группой -О-ClH2l- или C6-20 ароматической углеводородной группой.

Вышеупомянутое кремнийорганическое соединение может быть синтезировано, например: получением соединения, представленного химической формулой (ClH2l+1O)2R9(3)Si-A ("l", R3 и "A" определены, как описано выше); добавлением соединения амина, такого как N-метилдиэтаноламин, N-этилдиэтаноламин или подобного соединения, а также катализатора, такого как кислота, такая как п-толуолсульфоновая кислота, хлористоводородная кислота и/или алкоксид титана, такой как н-бутоксид титана (IV), к соединению, полученному таким образом; и нагреванием смеси, так что две группы С1Н21+1O- замещаются двухвалентной группой -R1-NR4-R2-.

Вышеупомянутое кремнийорганическое соединение имеет кольцевую структуру, включающую атом азота (N) и атом кремния (Si), и эта кольцевая структура устойчива, даже когда кольцевая структура имеет связь кремний-кислород (Si-O). Соответственно, генерация спиртового компонента при гидролизе связи кремний-кислород (Si-O) надежно предотвращается и, таким образом, генерация газообразного летучего органического соединения (ЛОС), во время использования может быть эффективно снижена.

Резиновая смесь по настоящему изобретению может быть далее смешана с сажей в качестве армирующего наполнителя. Содержание сажи должно быть 80 масс. частей или меньше и предпочтительно 60 масс. частей или меньше относительно 100 масс. частей резиновой смеси. Содержание сажи, превышающее 80 масс. частей относительно 100 масс. частей резиновой смеси, может ухудшить свойства низкого тепловыделения резиновой смеси. Далее, полное содержание сажи и диоксида кремния, содержащего воду, должно быть 120 масс. частей или меньше, предпочтительно 100 масс. частей или меньше, относительно 100 масс. частей резиновой смеси. Свойства низкого тепловыделения резиновой смеси являются удовлетворительными и свойства сопротивления качению могут быть значительно улучшены посредством установления полного содержания сажи и диоксида кремния, содержащего воду, на уровне 120 масс. частей или меньше относительно 100 масс. частей резиновой смеси.

Резиновая смесь по настоящему изобретению может быть смешана с добавками, традиционно добавляемыми к резиновой смеси, если добавление не оказывает негативного влияния на полезные эффекты данного изобретения. Например, резиновая смесь может быть соответственно смешана с добавками, такими как антиоксидант, ускоритель вулканизации, сера, оксид цинка, стеариновая кислота, антиозонант и т.д., которые обычно используют в резиновой промышленности. Резиновую смесь по настоящему изобретению получают смешиванием ингредиентов резиновой мешалкой открытого типа, такой как вальцы, или резиновой мешалкой закрытого типа, такой как мешалка Бенбери. Резиновая смесь по настоящему изобретению применима к различным типам резиновых изделий посредством литья под давлением и последующей вулканизации.

Пневматическая шина по данному изобретению характеризуется тем, что вышеупомянутую резиновую смесь наносят, по меньшей мере, на один составляющий элемент шины. Резиновую смесь по данному изобретению особенно предпочтительно наносят на протектор среди составляющих элементов шины. Шина, использующая резиновую смесь в протекторе, по существу, показывает низкое сопротивление качению и имеет превосходную износостойкость. Примеры газа, которым надувают шину по данному изобретению, включают: воздух, имеющий нормальное или отрегулированное парциальное давление кислорода; и инертный газ, такой как азот.

Примеры

Данное изобретение будет описано далее подробно в представленных далее Примерах. Данное изобретение, однако, не ограничивается этими Примерами. Физические свойства диоксида кремния, содержащего воду, оценивают следующим методом. Измерение индекса микропор в форме бутылочки для чернил (ИБ) ИБ получали: измерением, согласно методу вдавливания ртути, использующему ртутный порозиметр "POREMASTER-33", произведенный Quantachrome Instrument, скорость поглощения ртути микропорами с отверстиями в интервале от 1,2×105 нм до 6 нм, образованных на внешних поверхностях частиц диоксида кремния, содержащего воду, при увеличении давления от 1 до 32000 фунтов на квадратный дюйм (изб.); определением диаметра (M1), соответствующего пику скорости поглощения ртути на кривой поглощения ртути на графике, показанном на Фиг.2; затем выделением ртути из микропор при уменьшении давления от 32000 до 1 фунта на квадратный дюйм (изб.) и определением диаметра (М2), соответствующего пику скорости выделения ртути на кривой выделения ртути на том же самом графике; и вычислением разности между M1 и М2.

«Измерение ЦТАБ»

ЦТАБ был получен согласно методу, раскрытому в стандарте ASTM D3765-92: приготовлением стандартного раствора цетилтриметиламмонийбромида (который будет упоминаться как "ЦЕ-ТРАБ" в дальнейшем) вместо "IRB#3" (83,0 м2/г) как стандартного раствора для измерения сажи, как описано выше; выполнением стандартизации раствора диоксида кремния ОТ, содержащего воду (натрий ди-2-этилгексилсульфосукцинат), при использовании стандартного раствора ЦЕ-ТРАБ; допуская, что площадь поперечного сечения на одну молекулу ЦЕ-ТРАБ, адсорбированную на поверхности диоксида кремния, содержащего воду, составляет 0,35 нм2; и относительно удельной поверхности (м2/г), рассчитанной из количества адсорбции ЦЕ-ТРАБ, на основе вышеупомянутого предположения о значении ЦТАБ.

Измерение "потерь веса при прокаливании" и "потерь веса при нагревании".

Образцы диоксида кремния, содержащего воду, получали взвешиванием диоксида кремния, содержащего воду. "Потери веса при прокаливании" (масс.%) определяли измерением уменьшения массы после того, как образец был нагрет при 750°C в течение 3 часов, и вычислением процента уменьшения, то есть разности массы образца до и после нагревания, относительно массы образца перед нагреванием. "Потери веса при нагревании" (масс.%) определяли измерением уменьшения массе после того, как образец нагревали при 105°C в течение 2 часов, и вычислением процента уменьшения, то есть разности массы образца до и после нагревания, относительно массы образца перед нагреванием.

Производственный Пример 1.

Производство диоксида кремния A, содержащего воду.

65 л воды и 1,25 л водного раствора силиката натрия (SiO2:160 г/л, мольное отношение SiO2:Na2O=3,3) загружали в реактор (180 л) из нержавеющей стали, снабженный рубашкой и мешалкой. Раствор смеси нагревали при 96°C. Концентрация Na2О раствора смеси, полученного таким образом, была 0,015 моль/л.

Тот же самый водный раствор силиката натрия, как описан выше, и серную кислоту (18 моль/л) одновременно добавляли по каплям к раствору смеси при скоростях потока 750 мл/мин и 33 мл/мин, соответственно, в то время как температуру раствора смеси поддерживали 96°C. Нейтрализацию выполняли, поддерживая концентрацию Na2O в реакционном растворе в интервале от 0,005 до 0,035 моль/л путем регулирования вышеупомянутых объемных скоростей потока. Реакционный раствор становился непрозрачным в ходе реакции нейтрализации и становился гелеподобным раствором вследствие увеличения его вязкости через 30 минут после начала нейтрализации. Добавление водного раствора силиката натрия и серной кислоты продолжали, и реакцию нейтрализации останавливали через 100 минут после начала нейтрализации.

Концентрация диоксида кремния, которую получили в конечном растворе, была 85 г/л. Ту же самую серную кислоту, как описана выше, снова добавляли к полученному раствору, до тех пор пока pH раствора не достигла 3, посредством чего получали суспензию силиката. Суспензию силиката, полученную таким образом, фильтровали через фильтр-пресс и затем промывали водой, посредством чего получали влажный осадок на фильтре. Влажный осадок на фильтре, полученный таким образом, снова превращали в суспензию, используя эмульгатор, и высушивали распылением, посредством этого влажного способа получали диоксид кремния A, содержащий воду.

Производственный Пример 2.

Производство диоксида кремния B, содержащего воду.

89 л воды и 1,70 л водного раствора силиката натрия (SiO2:160 г/л, мольное отношение SiO2:Na2O=3,3) загружали в реактор из нержавеющей стали, того же типа как в Производственном примере 1. Раствор смеси нагревали при 75°C. Концентрация Na2О раствора смеси, полученного таким образом, была 0,015 моль/л.

Тот же самый водный раствор силиката натрия, как описан выше, и серную кислоту (18 моль/л) одновременно добавляли по каплям к раствору смеси при скоростях потока 520 мл/мин и 23 мл/мин, соответственно, в то время как температуру раствора смеси поддерживали 75°C. Нейтрализацию выполняли, поддерживая концентрацию Na2O в реакционном растворе в интервале от 0,005 до 0,035 моль/л путем регулирования вышеупомянутых объемных скоростей потока. Реакционный раствор становился непрозрачным в ходе реакции нейтрализации и становился гелеподобным раствором вследствие увеличения его вязкости, через 46 минут после начала нейтрализации. Добавление водного раствора силиката натрия и серной кислоты продолжали, и реакцию нейтрализации останавливали через 100 минут после начала нейтрализации.

Концентрация диоксида кремния, которую получили в конечном растворе, была 60 г/л. Ту же самую серную кислоту, как описана выше, снова добавляли к полученному раствору, до тех пор, пока pH раствора не достигла 3, посредством чего получали суспензию силиката. Суспензию силиката, полученную таким образом, обрабатывали как в Производственном примере 1, посредством этого влажного способа получали диоксид кремния B, содержащий воду.

Производственный Пример 3: Производство диоксида кремния C, содержащего воду.

65 л воды и 1,25 л водного раствора силиката натрия (SiO2:160 г/л, мольное отношение SiO2:Na2O=3,3) загружали в реактор из нержавеющей стали, того же типа как в Производственном примере 1. Раствор смеси нагревали при 85°C. Концентрация Na2O раствора смеси, полученного таким образом, была 0,015 моль/л.

Тот же самый водный раствор силиката натрия, как описан выше, и серную кислоту (18 моль/л) одновременно добавляли по каплям к раствору смеси при скоростях потока 750 мл/мин и 33 мл/мин, соответственно, в то время как температуру раствора смеси поддерживали 85°C. Нейтрализацию выполняли, поддерживая концентрацию Na2О в реакционном растворе в интервале от 0,005 до 0,035 моль/л путем регулирования вышеупомянутых объемных скоростей потока. Реакционный раствор становился непрозрачным в ходе реакции нейтрализации и становился гелеподобным раствором вследствие увеличения его вязкости через 31 минуту после начала нейтрализации. Добавление водного раствора силиката натрия и серной кислоты продолжали, и реакцию нейтрализации останавливали через 100 минут после начала нейтрализации.

Концентрация диоксида кремния, которую получили в конечном растворе, была 85 г/л. Ту же самую серную кислоту, как описана выше, снова добавляли к полученному раствору, до тех пор пока pH раствора не достигла 3, посредством чего получали суспензию силиката. Суспензию силиката, полученную таким образом, обрабатывали как в Производственном примере 1, посредством этого влажного способа получали диоксид кремния C, содержащий воду.

Производственный Пример 4.

Производство диоксида кремния D, содержащего воду.

65 л воды и 1,25 л водного раствора силиката натрия (SiO2:160 г/л, мольное отношение SiO2:Na2O=3,3) загружали в реактор из нержавеющей стали, того же типа как в Производственном примере 1. Раствор смеси нагревали при 80°C. Концентрация Na2O раствора смеси, полученного таким образом, была 0,015 моль/л.

Тот же самый водный раствор силиката натрия, как описан выше, и серную кислоту (18 моль/л) одновременно добавляли по каплям к раствору смеси при скоростях потока 750 мл/мин и 33 мл/мин, соответственно, в то время как температуру раствора смеси поддерживали 80°C. Нейтрализацию выполняли, поддерживая концентрацию Na2O в реакционном растворе в интервале от 0,005 до 0,035 моль/л путем регулирования вышеупомянутых объемных скоростей потока. Реакционный раствор становился непрозрачным в ходе реакции нейтрализации и становился гелеподобным раствором вследствие увеличения его вязкости через 31 минуту после начала нейтрализации. Добавление водного раствора силиката натрия и серной кислоты продолжали, и реакцию нейтрализации останавливали через 100 минут после начала нейтрализации.

Концентрация диоксида кремния, которую получили в конечном растворе, была 85 г/л. Ту же самую серную кислоту, как описана выше, снова добавляли к полученному раствору, до тех пор пока pH раствора не достигла 3, посредством чего получали суспензию силиката. Суспензию силиката, полученную таким образом, обрабатывали как в Производственном примере 1, посредством этого влажного способа получали диоксид кремния D, содержащий воду.

Производственный Пример 5.

Производство диоксида кремния E, содержащего воду.

89 л воды и 1,70 л водного раствора силиката натрия (SiO2:160 г/л, мольное отношение SiO2:Na2O=3,3) загружали в реактор из нержавеющей стали, того же типа как в Производственном примере 1. Раствор смеси нагревали при 85°C. Концентрация Na2O раствора смеси, полученного таким образом, была 0,015 моль/л.

Тот же самый водный раствор силиката натрия, как описан выше, и серную кислоту (18 моль/л) одновременно добавляли по каплям к раствору смеси при скоростях потока 520 мл/мин и 23 мл/мин, соответственно, в то время как температуру раствора смеси поддерживали 85°C. Нейтрализацию выполняли, поддерживая концентрацию Na2O в реакционном растворе в интервале от 0,005 до 0,035 моль/л путем регулирования вышеупомянутых объемных скоростей потока. Реакционный раствор становился непрозрачным в ходе реакции нейтрализации и становился гелеподобным раствором вследствие увеличения его вязкости через 45 минут после начала нейтрализации. Добавление водного раствора силиката натрия и серной кислоты продолжали, и реакцию нейтрализации останавливали через 100 минут после начала нейтрализации.

Концентрация диоксида кремния, которую получили в конечном растворе, была 60 г/л. Ту же самую серную кислоту, как описана выше, снова добавляли к полученному раствору, до тех пор пока pH раствора не достигла 3, посредством чего получали суспензию силиката. Суспензию силиката, полученную таким образом, обрабатывали как в Производственном примере 1, посредством этого влажного способа получали диоксид кремния E, содержащий воду.

Производственный Пример 6.

Производство диоксида кремния F, содержащего воду.

89 л воды и 1,70 л водного раствора силиката натрия (SiO2:160 г/л, мольное отношение SiO2:Na2O=3,3) загружали в реактор из нержавеющей стали, того же типа как в Производственном примере 1. Раствор смеси нагревали при 80°C. Концентрация Na2O раствора смеси, полученного таким образом, была 0,015 моль/л.

Тот же самый водный раствор силиката натрия, как описан выше, и серную кислоту (18 моль/л) одновременно добавляли по каплям к раствору смеси при скоростях потока 520 мл/мин и 23 мл/мин, соответственно, в то время как температуру раствора смеси поддерживали 80°C. Нейтрализацию выполняли, поддерживая концентрацию Na2O в реакционном растворе в интервале от 0,005 до 0,035 моль/л путем регулирования вышеупомянутых объемных скоростей потока. Реакционный раствор становился непрозрачным в ходе реакции нейтрализации и становился гелеподобным раствором вследствие увеличения его вязкости через 45 минут после начала нейтрализации. Добавление водного раствора силиката натрия и серной кислоты продолжали, и реакцию нейтрализации останавливали через 100 минут после начала нейтрализации.

Концентрация диоксида кремния, которую получили в конечном растворе, была 60 г/л. Ту же самую серную кислоту, как описана выше, снова добавляли к полученному раствору, до тех пор пока pH раствора не достигал 3, посредством чего получали суспензию силиката. Суспензию силиката, полученную таким образом, обрабатывали как в Производственном примере 1, посредством этого влажного способа получали диоксид кремния F, содержащий воду.

Производственный Пример 7.

Производство диоксида кремния G, содержащего воду.

89 л воды и 1,70 л водного раствора силиката натрия (SiO2:160 г/л, мольное отношение SiO2:Na2O=3,3) загружали в реактор из нержавеющей стали, того же типа как в Производственном примере 1. Раствор смеси нагревали при 70°C. Концентрация Na2O раствора смеси, полученного таким образом, была 0,015 моль/л.

Тот же самый водный раствор силиката натрия, как описан выше, и серную кислоту (18 моль/л) одновременно добавляли по каплям к раствору смеси при скоростях потока 520 мл/мин и 23 мл/мин, соответственно, в то время как температуру раствора смеси поддерживали 70°C. Нейтрализацию выполняли, поддерживая концентрацию Na2O в реакционном растворе в интервале от 0,005 до 0,035 моль/л путем регулирования вышеупомянутых объемных скоростей потока. Реакционный раствор становился непрозрачным в ходе реакции нейтрализации и становился гелеподобным раствором вследствие увеличения его вязкости через 46 минут после начала нейтрализации. Добавление водного раствора силиката натрия и серной кислоты продолжали, и реакцию нейтрализации останавливали через 100 минут после начала нейтрализации.

Концентрация диоксида кремния, которую получили в конечном растворе, была 60 г/л. Ту же самую серную кислоту, как описана выше, снова добавляли к полученному раствору, до тех пор пока pH раствора не достигал 3, посредством чего получали суспензию силиката. Суспензию силиката, полученную таким образом, обрабатывали как в Производственном примере 1, посредством этого влажного способа получали диоксид кремния G, содержащий воду.

Сравнительные Примеры 1-4, Примеры 1-7.

Резиновые смеси, использующие диоксиды кремния, содержащие воду, показанные в Таблице 2 и Таблице 3, получали, соответственно, согласно методике смешивания Таблицы 1 обычным способом, и типовые шины, имеющие размер: 195/65R15, получали согласно обычному способу нанесением конечных резиновых смесей на протекторные резины, соответственно. Износостойкость и сопротивление качению каждой из типовых шин оценивали согласно методике, описанной ниже, соответственно. Результаты показаны в Таблице 2 и Таблице 3. Значение формулы (I) не было изучено в Примере 7, потому что главная цель Примера 7 была произвести резиновую смесь, смешанную с диоксидом кремния, содержащим воду, имеющим индекс микропор (ИБ) в форме бутылочки для чернил, удовлетворяющий формуле (II).

Сравнительный Пример 5, Примеры 8-10.

Резиновые смеси, использующие диоксид кремния, содержащий воду, показанные в Таблице 5, получали, соответственно, согласно методике смешивания Таблицы 4 обычным способом, и типовые шины, имеющие размер: 195/65R15 получали согласно обычному способу нанесением конечных резиновых смесей на протекторные резины, соответственно, Износостойкость и сопротивление качению каждой из типовых шин оценивали согласно методам, описанным ниже, соответственно. Результаты показаны в Таблице 5.

Износостойкость

Износостойкость оценивали: установкой каждой из типовых шин на транспортное средство; измерением оставшейся глубины канавки протектора шины после пробега 20000 км; и выражением оставшейся глубины канавки протектора, измеренной таким образом, в качестве индекса относительно оставшейся глубины канавки протектора: Сравнительный Пример 1 (Таблицы 2 и 3) / Сравнительный Пример 5 (Таблица 5), принятой за 100. Большее значение индекса представляет лучшую износостойкость.

Сопротивление качению

Сопротивление качению оценивали: установкой каждой из типовых шин на внутреннюю одновальную систему измерения сопротивления качению барабанного типа; измерением сопротивления качению, когда шина эксплуатировалась при 80 км/час; и выражением сопротивления качению, измеренного таким образом, в качестве индекса относительно сопротивления качению: Сравнительный Пример 1 (Таблицы 2 и 3) / Сравнительный Пример 5 (Таблица 5), принятый за 100. Большее значение индекса представляет более низкое сопротивление качению.

Пример 1

Пример 2

Пример 3

Пример 4

Пример 5

Понятно из результатов, представленных в Таблицах 2, 3 и 5, что Примеры 1-7 и 8-10, использующие резиновые смеси, смешанные с диоксидами кремния, содержащими воду, удовлетворяющие формулам (I), (I')/(II) и (III), показывают превосходные свойства сопротивления качению и превосходную износостойкость хорошо сбалансированным образом по сравнению со Сравнительными Примерами 1-5.

Перечень ссылочных позиций:

A: Микропора, имеющая, по существу, цилиндрическую конфигурацию.

B: Микропора, имеющая конфигурацию в форме бутылочки для чернил.

Ma: Диаметр отверстия микропоры типа A на внешней поверхности частицы.

Mb: Диаметр отверстия микропоры типа B на внешней поверхности частицы.

Ra: Внутренний диаметр микропоры типа A внутри частицы.

Rb: Внутренний диаметр микропоры типа В внутри частицы.

C: Кривая поглощения ртути.

D: Кривая выделения ртути.

M1: Диаметр отверстия, показывающий максимальное значение скорости поглощения ртути, когда давление (изб.) увеличивается от 1 до 32000 фунтов на квадратный дюйм (от 0,07 до 2250 кг/см2);

M2: Диаметр отверстия, показывающий максимальное значение скорости выделения ртути, когда давление (изб.) снижается от 32000 до 1 фунта на квадратный дюйм (от 2250 до 0,07 кг/см2);

ИБ: Индекс микропоры в форме бутылочки для чернил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРОВАННЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2838836C1 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, СШИТАЯ КАУЧУКОВАЯ КОМПОЗИЦИЯ И ШИНА | 2012 |

|

RU2573869C2 |

| ОСАЖДЕННЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2816976C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ, ВУЛКАНИЗИРОВАННАЯ РЕЗИНА И ШИНА | 2018 |

|

RU2781874C2 |

| РЕЗИНОВАЯ СМЕСЬ И ШИНА | 2009 |

|

RU2461592C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДОВ КРЕМНИЯ, ДИОКСИДЫ КРЕМНИЯ С ОСОБЫМ ГРАНУЛОМЕТРИЧЕСКИМ РАСПРЕДЕЛЕНИЕМ И/ИЛИ РАСПРЕДЕЛЕНИЕМ ПОР И ИХ ПРИМЕНЕНИЕ, В ЧАСТНОСТИ, ДЛЯ УПРОЧНЕНИЯ ПОЛИМЕРОВ | 2002 |

|

RU2270167C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2496809C2 |

| ОСАЖДЕННЫЕ КРЕМНИЕВЫЕ КИСЛОТЫ В КАЧЕСТВЕ УСИЛИВАЮЩЕГО НАПОЛНИТЕЛЯ ДЛЯ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2544697C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2016 |

|

RU2734414C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2016 |

|

RU2736124C2 |

Изобретение относится к области резинотехнических изделий и может быть использовано для получения пневматических шин. Резиновая смесь содержит резиновый компонент и диоксид кремния, содержащий воду, в которой "ЦТАБ" (м2/г) в качестве удельной поверхности при адсорбции цетилтриметиламмонийбромида и "ИБ" в качестве индекса микропор в форме бутылочки для чернил в диоксиде кремния, содержащем воду, удовлетворяют определенной зависимости, и "потери веса при прокаливании" (мас.%) как потери веса, когда силикат-гидрат нагревают при 750°C в течение 3 часов, и "потери веса при нагревании" (мас.%) как потери веса, когда силикат-гидрат нагревают при 105°C в течение 2 часов, удовлетворяют определенной зависимости. Изобретение обеспечивает резиновую смесь, способную достигать хорошие свойства сопротивления качению и хорошую износостойкость одновременно при нанесении резиновой смеси на составляющий элемент, например протектор шины. 3 н. и 5 з.п. ф-лы, 2 ил., 5 табл., 10 пр.

1. Резиновая смесь, содержащая

резиновый компонент и

диоксид кремния, содержащий воду, имеющий частицы, снабженные микропорами с отверстиями в интервале от 1,2×105 нм до 6 нм, сформированными на внешней поверхности частицы,

в которой в измерении диоксида кремния, содержащего воду, согласно методу вдавленной ртути, использующему ртутный порозиметр, при условии, что:

"M1" (нм) представляет диаметр отверстия, показывающий максимальное значение скорости поглощения ртути, когда давление увеличивают от 1 до 32000 фунтов на квадратный дюйм (от 0,07 до 2250 кг/см2);

"M2" (нм) представляет диаметр отверстия, показывающий максимальное значение скорости выделения ртути, когда давление уменьшают от 32000 до 1 фунта на квадратный дюйм (от 2250 до 0,07 кг/см2);

"ИБ" представляет собой "индекс микропоры в форме бутылочки для чернил";

ИБ=M2-M1 (X) и

"ЦТАБ" (м2/г) представляет собой удельную поверхность при адсорбции цетилтриметиламмонийбромида,

ИБ и ЦТАБ удовлетворяют формуле (I)

.

.

2. Резиновая смесь, содержащая

резиновый компонент и

диоксид кремния, содержащий воду, имеющий частицы, снабженные микропорами с отверстиями в интервале от 1,2×105 нм до 6 нм, образованными на внешней поверхности частицы,

в которой в измерении диоксида кремния, содержащего воду, по методу вдавленной ртути, использующему ртутный порозиметр при условии, что:

"M1" (нм) представляет собой диаметр отверстия, показывающий максимальное значение скорости поглощения ртути, когда давление увеличивается от 1 до 32000 фунтов на квадратный дюйм (от 0,07 до 2250 кг/см2);

"M2" (нм) представляет собой диаметр отверстия, показывающий максимальное значение скорости выделения ртути, когда давление снижается от 32000 до 1 фунта на квадратный дюйм (от 2250 до 0,07 кг/см2);

"ИБ" представляет собой "индекс микропоры в форме бутылочки для чернил";

ИБ=М2-М1 (X);

"ЦТАБ" (м2/г) представляет собой удельную поверхность при адсорбции цетилтриметиламмонийбромида;

«потери веса при прокаливании», мас.%, означает потери веса, когда силикат-гидрат нагревают при 750°C в течение 3 часов; и

«потери веса при нагревании», мас.%, означает потери веса, когда силикат-гидрат нагревают при 105°C в течение 2 часов,

ИБ и ЦТАБ удовлетворяют формулам (I') и (II), а «потери веса при прокаливании» и «потери веса при нагревании» удовлетворяют формуле (III)

(«потери веса при прокаливании» - «потери веса при нагревании»)≥2,5(мас.%) (III).

3. Резиновая смесь по п.1 или 2, в которой удельная поверхность при адсорбции цетилтриметиламмонийбромида (ЦТАБ) диоксида кремния, содержащего воду, составляет от 50 м2/г до 300 м2/г.

4. Резиновая смесь по п.1 или 2, в которой резиновый компонент получают из природного каучука и/или синтетического каучука на основе диена, и 10-150 мас.ч. диоксида кремния, содержащего воду, смешивают со 100 мас.ч. резинового компонента.

5. Резиновая смесь по п.1 или 2, в которой 1-20 мас.ч. силанового связующего реагента могут быть смешаны со 100 мас.ч. диоксида кремния, содержащего воду.

6. Резиновая смесь по п.5, в которой силановый связующий реагент является, по меньшей мере, одним типом соединений, выбранных из группы, состоящей из соединений, представленных формулой (IV), соединений, представленных формулой (V), соединений, представленных формулой (VI), и соединений, представленных следующей формулой (VII):

,

,

где в формуле (IV) "A" представляет собой CnH2n+1O ("n" представляет целое число в интервале 1-3) или атом хлора, "B" представляет собой группу C1-3 алкил, "m" представляет целое число в интервале 1-3, "a" представляет целое число в интервале 1-9 и "b" представляет целое число, равное или больше, чем 1, при этом когда "m"=1, "B" могут быть одинаковыми или различными, когда "m"=2 или 3, "A" могут быть одинаковыми или различными,

,

,

где в формуле (V) "A" представляет собой CnH2n+1O ("n" представляет целое число в интервале 1-3) или атом хлора, "B" представляет собой группу C1-3 алкил, "Y" представляет собой меркапто, винил, амино, глицидилокси или эпокси группу, "m" означает целое число в интервале 1-3 и "c" означает целое число в интервале 1-9, при этом когда "m"=1, "B" могут быть одинаковыми или разными, когда "m"=2 или 3, "A" могут быть одинаковыми или разными,

,

,

где в формуле (VI) "A" имеет значение CnH2n+1O ("n" представляет целое число в интервале 1-3) или атом хлора, "B" представляет собой группу C1-3 алкил, "Z" представляет собой группу бензотиазолил, N,N-диметилтиокарбамоил или метакрилоил, "m" означает целое число в интервале 1-3, и "a" означает целое число в интервале 1-9, и "b" представляет собой целое число, равное или больше 1, и может иметь определенное распределение, при этом когда m=1, "B" могут быть одинаковыми или разными, когда m=2 или 3, "A" могут быть одинаковыми или разными,

,

,

где в формуле (VII) "R1" выбирают из группы, состоящей из R6O-, R6C(=O)O-, R6R7C=NO-, R6R7NO-, R6R7N- и -(OSiR6R7)n(OSiR5R6R7) и число атомов углерода R1 составляет от 1 до 18 (при условии, что R6 и R7 независимо выбирают из группы, состоящей из алкила, циклоалкила, алкенила, циклоалкенила и арила, число атомов углерода в R6 и R7 находится в интервале от 1 до 18, "n" означает целое число в интервале от 0 до 10); "R2" выбирают из группы C1-18 алкил, C1-18 циклоалкил, C1-18 алкенил, C1-18 циклолкенил и C1-18 арил; "R3" выбирают из -[O(R8O)m]0,5- (при условии, что R8 выбирают из C1-18 алкилена и C1-18 циклоалкилена, и "m" представляет собой целое число в интервале от 1 до 4); x, y и z удовлетворяют уравнениям: x+y+2z=3, 0≤x≤3, 0≤y≤2, и 0≤z≤1; "R4" выбирают из группы C1-18 алкилен, C1-18 циклоалкилен, C1-18 циклоалкилалкилен, C1-18 алкенилен, C1-18 арилен, C1-18 аралкилен и "R5" выбирают из группы C1-18 алкил, C1-18 циклоалкил, C1-18 алкенил, C1-18 циклоалкенил, C1-18 арил и C1-18 аралкил.

7. Резиновая смесь по п.5, в которой 0-80 мас.ч. сажи смешаны со 100 мас.ч. резинового компонента, так что общее содержание диоксида кремния, содержащего воду, и сажи равно или меньше чем 120 мас.ч.

8. Пневматическая шина, содержащая составляющий элемент, использующий резиновую смесь по п.1 или 2.

| WO 2009133936 A1, 05.11.2009 | |||

| JP 2008308517 A, 25.12.2008 | |||

| JP 2008179675 A, 07.08.2008 | |||

| JP 2005500420 A, 06.01.2005 |

Авторы

Даты

2015-02-10—Публикация

2011-07-08—Подача