Настоящее изобретение относится к резиновым смесям, к способу их приготовления, а также к их применению.

Из ЕР 2810956, ЕР 1866366 и GB 953350 известны резиновые смеси с силиконовым, соответственно нитрильным каучуком, содержащие триэтаноламин.

Помимо этого из CN 103937347, CN 103694545 и CN 104312380 известны смоляные, соответственно полимерные смеси, содержащие триэтаноламин.

Из CN 103601925 и CN 103554891 известны смеси, содержащие особый каучук, триэтайоламин и при необходимости метилтриэтоксисилан.

Недостаток известных резиновых смесей, содержащих метилтриэтоксисилан и триэтаноламин, состоит в пониженной плотности их полимерной сетки.

Из различных литературных источников известно применение дифенилгуанидина в качестве ускорителя в резиновых смесях (см, например, Н.-D. Luginsland, A Review on the chemistry and reinforcement of the silica-silane filler system for rubber applications, изд-во Shaker, Aachen, 2002, c. 49).

Еще один недостаток резиновых смесей, содержащих дифенилгуанидин, состоит в выделении аминов, которые классифицированы как токсичные соединения.

В основу настоящего изобретения была положена задача предложить резиновые смеси, которые не выделяют токсичные амины и достигают высокой плотности их полимерной сетки.

Объектом изобретения являются резиновые смеси, отличающиеся тем, что они содержат

(а) по меньшей мере один каучук, за исключением силиконового каучука, хлоропренового каучука, бромбутилкаучука, фторсодержащего каучука и нитрильного каучука,

(б) по меньшей мере один силан общей формулы (I)

в которой G представляет собой одновалентную неразветвленную либо разветвленную, насыщенную либо ненасыщенную, алифатическую, ароматическую либо смешанно алифатически-ароматическую углеводородную цепь с С2-С16, предпочтительно с С3-С12, особенно предпочтительно с С3-C8, наиболее предпочтительно с С3, a R имеет одинаковые или разные значения и представляет собой линейную незамещенную либо разветвленную незамещенную С1-С10алкильную группу, предпочтительно C1-С6алкильную группу, особенно предпочтительно метил или этил, или группу простого алкилового полиэфира -(R1-O)m-R2, где R1 имеет одинаковые или разные значения и представляет собой разветвленную либо неразветвленную, насыщенную либо ненасыщенную, алифатическую двухвалентную углеводородную группу с С1-С30, m в среднем составляет от 1 до 30, a R2 представляет собой незамещенную либо замещенную, разветвленную либо неразветвленную одновалентную C1-С30алкильную, С2-С30алкенильную, С6-С30арильную или С7-С30аралкильную группу,

(в) по меньшей мере одно аминное соединение, выбранное из группы, включающей триэтаноламин, триизопропаноламин и [НО-СН(фенил)СН2]3N, и

(г) по меньшей мере один бифункциональный силан.

Каучук (а) может преимущественно представлять собой диеновый каучук, предпочтительно натуральный каучук, полиизопрен, полибутадиен, сополимеры стирола и бутадиена, сополимеры изобутилена и изопрена, сополимеры бутадиена и акрилонитрила, сополимеры этилена, пропилена и диенового мономера (СКЭПТ), частично либо полностью гидрированный бутадиен-нитрильный каучук (СКНГ).

В предпочтительном варианте силан (б) общей формулы (I) может представлять собой CH3(CH2)14CH2-Si(-O-CH2-CH3)3,

CH3(CH2)6CH2-Si(-O-CH2-CH3)3, CH3CH2CH2-Si(-O-CH2-CH3)3,

CH3(CH2)14CH2-Si(-O-CH3)3, CH3(CH2)6CH2-Si(-O-CH3)3,

CH3CH2CH2-Si(-O-CH3)3, фенил-Si-(O-СН2-СН3)3, фенил-Si(-О-CH3)3,

CH2=CH-CH2-Si(-O-CH2-CH3)3 или CH2=CH-CH2-Si(-O-CH3)3.

Силаны общей формулы (I) могут представлять собой смеси силанов общей формулы (I).

Силаны общей формулы (I) могут содержать частично гидролизованные соединения силанов общей формулы (I).

Бифункциональный силан (г) может представлять собой тиосилан, винилтриэтоксисилан, винилтриметоксисилан, 3-глицидилоксипропил-триэтоксисилан, 3-глицидилоксипропилтриметоксисилан, 3-метакрил-оксипропилтриэтоксисилан или метакрилоксипропилтриметоксисилан.

Тиосилан может представлять собой тиосилан формулы (II)

где R имеет указанные для формулы (I) значения, R обозначает разветвленную либо неразветвленную, насыщенную либо ненасыщенную, алифатическую, ароматическую либо смешанно алифатически-ароматическую двухвалентную углеводородную группу с С1-С30 и А при n, равном 2, обозначает Sx, где х представляет собой число от 1 до 10, а при n, равном 1, обозначает SH или SCN.

Тиосилан (г) может преимущественно представлять собой бис-[3-триэтоксисилил)пропил]тетрасульфид, бис-[3-триэтоксисилил)пропил]-дисульфид, 3-меркаптопропилтриэтоксисилан, (EtO)3Si-(CH2)3-S-C(O)-C7H15, (EtO)3Si-(CH2)3-SCN, (C13H27(OCH2CH2)5-O-)2(CH3O)Si-(CH2)3-SH или (C13H27(OCH2CH2)5-O-)2(C2H5O)Si-(CH2)3-SH.

Силан (б) общей формулы (I) можно использовать в количествах от 0,1 до 8 мас. частей, предпочтительно от 0,2 до 6 мас. частей, особенно предпочтительно от 0,8 до 4 мас. частей, в пересчете на 100 мас. частей применяемого каучука.

Аминное соединение (в) можно использовать в количествах от 0,1 до 8 мас. частей, предпочтительно от 0,2 до 5 мас. частей, особенно предпочтительно от 0,7 до 4 мас. частей, в пересчете на 100 мас. частей применяемого каучука.

Бифункциональный силан (г) можно использовать в количествах от 2 до 15 мас. частей, предпочтительно от 4 до 12 мас. частей, особенно предпочтительно от 5 до 9 мас. частей, в пересчете на 100 мас. частей применяемого каучука.

Предлагаемая в изобретении резиновая смесь может в предпочтительном варианте содержать

(а) в качестве каучука диеновый каучук,

(б) в качестве силана общей формулы (I) соединение

CH3CH2CH2-Si(-O-CH2-CH3)3,

(в) в качестве аминного соединения триэтаноламин и

(г) в качестве бифункционального силана бис-[3-триэтоксисилил)пропил]-тетрасульфид, бис-[3-триэтоксисилил)пропил]дисульфид, 3-меркаптопропил-триэтоксисилан, (EtO)3Si-(CH2)3-S-C(O)-C7H15, (EtO)3Si-(CH2)3-SCN, (C13H27(OCH2CH2)5-O-)2(CH3O)Si-(CH2)3-SH или (C13H27(OCH2CH2)5-O-)2(C2H5O)Si-(CH2)3-SH.

Еще одним объектом изобретения является способ приготовления предлагаемых в нем резиновых смесей, отличающийся тем, что между собой смешивают

(а) по меньшей мере один каучук, за исключением силиконового каучука, хлоропренового каучука, фторсодержащего каучука и нитрильного каучука,

(б) по меньшей мере один силан общей формулы (I)

где G и R имеют указанные выше значения,

(в) по меньшей мере одно аминное соединение, выбранное из группы, включающей триэтаноламин, триизопропаноламин и [НО-СН(фенил)СН2]3N, и

(г) по меньшей мере один бифункциональный силан.

Резиновая смесь может содержать по меньшей мере один наполнитель.

Силаны общей формулы (I), а также наполнители можно добавлять при температуре массы в пределах от 100 до 200°С. Вместе с тем их можно добавлять и при более низких температурах в пределах от 40 до 100°С, например вместе с другими ингредиентами резиновых смесей.

Силан общей формулы (I) можно добавлять в процесс смешения индивидуально или при необходимости совместно с аминным соединением в чистом виде или же в нанесенном на инертный органический или неорганический носитель виде, а также в предварительно прореагировавшем с органическим или неорганическим носителем виде. В качестве примера предпочтительных носителей можно назвать осажденный или пирогенный диоксид кремния, воски, термопласты, природные или синтетические силикаты, природные или синтетические оксиды, в частности оксид алюминия, или сажу (технический углерод) различных типов.

В предлагаемых в изобретении резиновых смесях можно использовать следующие наполнители:

- сажа: используемые в указанных целях сорта сажи можно получать по способам получения пламенной, печной, газовой или термической сажи. Сажа таких сортов может иметь БЭТ-поверхность (удельная поверхность, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота) от 20 до 200 м /г. Сажа этих сортов необязательно может быть также легирована, например кремнием (Si);

- аморфный диоксид кремния, предпочтительно осажденный или пирогенный диоксид кремния. У аморфного диоксида кремния удельная поверхность (БЭТ-поверхность) может составлять от 5 до 1000 м2/г, предпочтительно от 20 до 400 м2/г, а размер первичных частиц может составлять от 10 до 400 нм. Диоксид кремния при необходимости может быть также представлен в виде смешанного оксида с другими оксидами металлов, такими как оксиды Al, оксиды Mg, оксиды Са, оксиды Ва, оксиды Zn и оксиды титана;

- синтетические силикаты, такие как силикат алюминия или силикаты щелочноземельных металлов, например силикат магния или силикат кальция. У синтетических силикатов БЭТ-поверхность может составлять от 20 до 400 м2/г, а диаметр первичных частиц может составлять от 10 до 400 нм;

- синтетические или природные оксиды и гидроксиды алюминия;

- природные силикаты, такие как каолин и кремнеземы, соответственно кремниевые кислоты других встречающихся в природе типов;

- стекловолокно и стекловолокнистые продукты (стекловолокнистые маты, стекложгуты) или стеклянные микрошарики.

В предпочтительном варианте можно использовать аморфный диоксид кремния, особенно предпочтительно осажденный диоксид кремния или силикаты, наиболее предпочтительно осажденный диоксид кремния, с БЭТ-поверхностью от 20 до 400 м2/г в количествах от 5 до 180 мас. частей в каждом случае в пересчете на 100 частей каучука.

Указанные наполнители можно использовать индивидуально либо в смеси между собой. В одном из особенно предпочтительных вариантов осуществления предлагаемого в изобретении способа для приготовления резиновых смесей наполнители, предпочтительно осажденный диоксид кремния, можно использовать в количестве от 10 до 180 мас. частей, при необходимости совместно с сажей в количестве от 0 до 100 мас. частей, а также с силаном (б) общей формулы (I) в количестве от 0,1 до 5 мас. частей, аминным соединением (в) в количестве от 0,1 до 5 мас. частей и бифункциональным силаном (г) в количестве от 2 до 15 мас. частей, в каждом случае в пересчете на 100 мас. частей каучука.

Для приготовления предлагаемых в изобретении резиновых смесей наряду с натуральным каучуком пригодны также синтетические каучуки. Предпочтительные для применения в этих целях синтетические каучуки описаны, например, у W. Hofmann в справочнике Kautschuktechnologie, изд-во Genter Verlag, Stuttgart, 1980. К ним относятся, в частности, полибутадиен (СКД), полиизопрен (СКИ), сополимеры стирола и бутадиена (СКС), например бутадиен-стирольный каучук эмульсионной полимеризации (Э-СКС) или бутадиен-стирольный каучук, получаемый полимеризацией в растворе (Р-СКС), с содержанием стирола предпочтительно от 1 до 60 мас. %, особенно предпочтительно от 2 до 50 мас. %, в пересчете на массу всего полимера, сополимеры изобутилена и изопрена (СКИИ), сополимеры бутадиена и акрилонитрила (СКН) с содержанием акрилонитрила предпочтительно от 5 до 60 мас. %, более предпочтительно от 10 до 50 мас. %, в пересчете на массу всего полимера, частично либо полностью гидрированный бутадиен-нитрильный каучук (СКНГ), сополимеры этилена, пропилена и диенового мономера (СКЭПТ), вышеназванные каучуки, дополнительно содержащие функциональные группы, такие, например, как карбоксигруппы, силанольные группы или эпоксигруппы, например эпоксидированный натуральный каучук, функционализованный карбоксигруппами СКН или функционализованный силанольными группами (-SiOH), соответственно силоксигруппами (-Si-OR), аминогруппами, эпоксигруппами, меркаптогруппами, гидроксигруппами СКС, и смеси указанных каучуков. Для изготовления протекторов шин для легковых автомобилей могут применяться прежде всего получаемые анионной полимеризацией в растворе Р-СКС, преимущественно с температурой стеклования выше -50°С, а также их смеси с диеновыми каучуками.

Предлагаемые в изобретении резиновые смеси и получаемые из них вулканизаты могут содержать еще и другие ингредиенты, такие как ускорители реакции, антиоксиданты (противостарители), термостабилизаторы, светостабилизаторы, антиозонанты, технологические добавки, пластификаторы, смолы, вещества для повышения клейкости, порообразователи, красители, пигменты, воски, разбавители, органические кислоты, ингибиторы, оксиды металлов, а также активаторы, такие как дифенилгуанидин, триэтаноламин, полиэтиленгликоль, полиэтиленгликоль с концевыми алкоксигруппами алкил-О-(CH2-CH2-O)yI-H, где yI обозначает число от 2 до 25, предпочтительно от 2 до 15, особенно предпочтительно от 3 до 10, наиболее предпочтительно от 3 до 6, или гексантриол, известные в каучуковой, соответственно резиновой промышленности.

Указанные выше дополнительные ингредиенты резиновых смесей можно применять в известных количествах, зависящих помимо прочего от назначения резиновой смеси и получаемого из нее вулканизата. Обычно такие количества могут составлять, например, от 0,1 до 50 мас. % в пересчете на каучук. В качестве сшивающих агентов могут применяться пероксиды, сера или соединения-доноры серы. Предлагаемые в изобретении резиновые смеси могут, кроме того, содержать ускорители вулканизации. В качестве примеров пригодных для применения в таких целях ускорителей вулканизации можно назвать меркаптобензтиазолы, сульфенамиды, гуанидины, тиурамы, дитиокарбаматы, тиомочевины и тиокарбонаты. Ускорители вулканизации и серу можно использовать в количествах от 0,1 до 10 мас. %, предпочтительно от 0,1 до 5 мас. %, в пересчете на 100 мас. частей каучука.

Вулканизацию предлагаемых в изобретении резиновых смесей можно проводить при температуре в интервале от 100 до 200°С, предпочтительно от 120 до 180°С, при необходимости под давлением в пределах от 10 до 200 бар. Процесс смешения каучуков с наполнителем, с возможно используемыми дополнительными ингредиентами резиновых смесей и силанами можно проводить в обычных смесительных устройствах, таких как вальцы, резиносмесители закрытого типа и шнековые смесители.

Предлагаемые в изобретении резиновые смеси могут использоваться для изготовления формованных изделий или экструдатов, например для изготовления пневматических шин, протекторов шин, оболочек кабелей, шлангов, приводных ремней, конвейерных лент, покрытий для различных валков, покрышек, обувных подошв, уплотнительных колец и амортизирующих, соответственно виброгасящих элементов.

Предлагаемые в изобретении резиновые смеси могут не содержать гуанидины, преимущественно дифенилгуанидин.

Силаны общей формулы (I) могут совместно с аминными соединениями использоваться в качестве вторичных ускорителей. Благодаря этому можно частично или даже полностью отказаться от применения гуанидиновых ускорителей.

Преимущество предлагаемых в изобретении резиновых смесей состоит в том, что они при их вулканизации не выделяют в отличие от резиновых смесей с известными гуанидиновыми ускорителями токсичный анилин, соответственно его производные, а в вариантах без дифенилгуанидина обладают более крутой кривой вулканизации, лучшей перерабатываемостью (вязкость по Муни), более длительным инкубационным периодом (значения t10, t20), меньшей продолжительностью вулканизации до момента полной вулканизации (значение t90).

Примеры

Пример 1: Исследование резинотехнических свойств

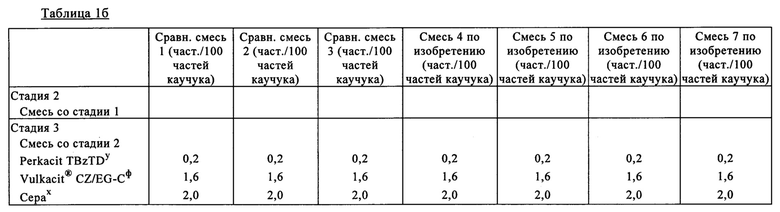

Рецептура резиновых смесей приведена ниже в таблицах 1а и 1б. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука. Силаны общей формулы (I) используют в эквимолярном количестве, т.е. с тем же количеством вещества.

Применяемые материалы:

а) Buna VSL 4526-2: полимеризованный в растворе СКС фирмы Lanxess AG (содержание стирола 26 мас. %, содержание винила 44,5 мас. %, содержание масла TDAE (масло типа очищенного дистиллированного ароматического экстракта) 27,3 мас. %, вязкость по Муни (ML 1+4(100°С))50 ЕМ);

б) Buna СВ 24: полимеризованный в растворе цис-1,4-полибутадиен (неодимовый катализатор) с высоким содержанием звеньев цис-1,4 фирмы Lanxess AG (содержание звеньев цис-1,4 минимум 96%, вязкость по Муни (ML 1+4(100°С))44 ЕМ);

в) ULTRASIL® 7000 GR: диоксид кремния фирмы Evonik Industries AG (легко диспергируемый осажденный диоксид кремния с БЭТ-поверхностью 170 м2/г и удельной поверхностью, определяемой по адсорбции цетилтриметиламмонийбромида (ЦТАБ), 160 м2/г);

г) Si 266®: бис(триэтоксисилилпропил)дисульфид фирмы Evonik Industries AG;

д) Corax® N 330: сажа, соответствующая стандарту ASTM, фирмы Orion Engineered Carbons GmbH;

е) ZnO: оксид цинка ZnO RS RAL 844 С фирмы Arnsperger Chemikalien GmbH;

ж) смесь жирных кислот (C16/C18) EDENOR ST1 фирмы Caldic Deutschland Chemie B.V.;

з) Vivatec 500: масло типа TDAE фирмы H&R AG;

и) Protektor G3108: антиозонантный воск из рафинированных углеводородов (температура застывания ≈57°С) фирмы Paramelt B.V.;

к) Vulkanox® 4020/LG: N-(1,3-диметилбутил)-N'-фенил-n-фенилендиамин (6ПФД) фирмы Rhein Chemie Rheinau GmbH;

л) Vulkanox® HS/LG: полимерный 2,2,4-триметил-1,2-дигидрохинолин (TMX) фирмы Rhein Chemie Rheinau GmbH;

м) триэтаноламин фирмы BASF SE;

н) Rhenogran® DFG-80: 80% N,N'-дифенилгуанидина (DFG) на 20% эластомерного носителя и диспергатора фирмы Rhein Chemie Rheinau GmbH;

о) кремнийорганическое соединение 1: Dynasylan® MTES (метилтриэтоксисилан) фирмы Evonik Industries AG;

п) кремнийорганическое соединение 2: Dynasylan® РТЕО (пропилтриэтоксисилан) фирмы Evonik Industries AG;

р) кремнийорганическое соединение 3: Dynasylan® РТМО (пропилтриметоксисилан) фирмы Evonik Industries AG;

с) кремнийорганическое соединение 4: аллилтриэтоксисилан фирмы abcr GmbH;

т) кремнийорганическое соединение 5: триэтоксифенилсилан фирмы TCI Europe N.V.;

у) Perkacit TBzTD: тетрабензилтиурамдисульфид (TBzTD), приобретен через компанию Weber & Schaer (изготовитель: Dalian Richon);

ф) Vulkacit® CZ/EG-C: N-циклогексил-2-бензотиазолсульфенамид фирмы Rhein Chemie Rheinau GmbH;

x) сера: молотая сера 80/90° фирмы Solvay & СРС Barium Strontium GmbH & Co. KG.

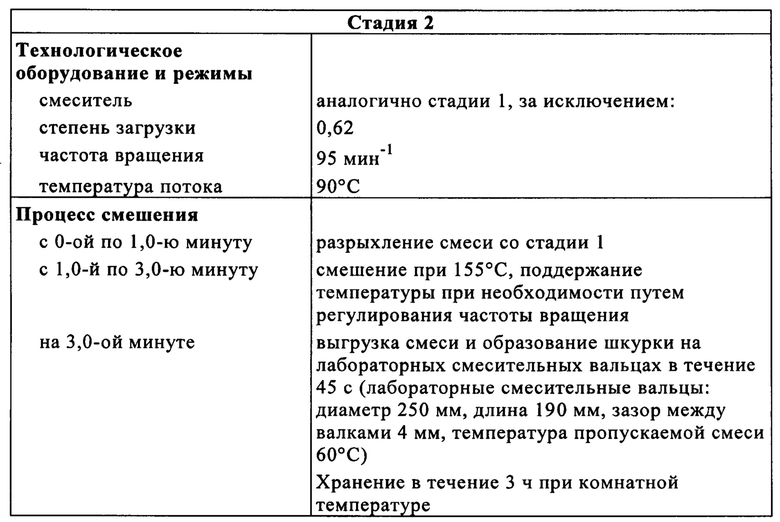

Смеси приготавливают в три стадии в 1,5-литровом смесителе закрытого типа (тип Е) при температуре заправки (смеси) 155°С, используя оборудование и условия, указанные ниже в таблице 2.

Общий способ приготовления резиновых смесей и получения их вулканизатов описан в справочнике "Rubber Technology Handbook", W. Hofmann, изд-во Hanser Verlag, 1994.

Вулканизацию проводят при температуре 165°С в обычном вулканизационном прессе при давлении удержания 120 бар по времени t95%. Время t95% определяют с помощью вискозиметра с пуансоном (безроторного вулкаметра) в соответствии со стандартом ISO 6502 (раздел 3.2 "Rotorless curemeter") при 165°С.

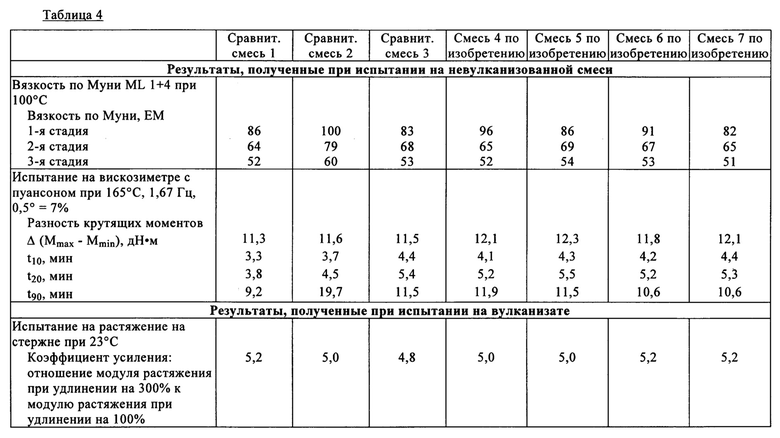

Резинотехнические свойства исследуют по методам, представленным в таблице 3.

Результаты исследования резинотехнических свойств невулканизованных резиновых смесей и полученных из них вулканизатов представлены ниже в таблице 4.

В сопоставлении со сравнительной смесью 2 механизм действия вторичных ускорителей проявляется во всех других смесях в сокращении продолжительности вулканизации (испытание на вискозиметре с пуансоном, значения t90%) и лучшей перерабатываемости (показатели вязкости по Муни). В сопоставлении со сравнительными смесями 1 и 2 при использовании комбинации из силана и триэтаноламина в соответствующих изобретению смесях 4, 5, 6 и 7 и в сравнительной смеси 3 дополнительно достигается повышенная надежность переработки (испытание на вискозиметре с пуансоном, значения t10% и t20%).

У соответствующих изобретению смесей 4, 5, 6 и 7 в сопоставлении со сравнительными смесями 1, 2 и 3 дополнительно повышается плотность полимерной сетки (испытание на вискозиметре с пуансоном, разность крутящих моментов Δ(Mmax-Mmin)). Помимо этого у соответствующих изобретению смесей 4, 5, 6 и 7 достигается такое же намеченное усиливающее действие, как и у сравнительных смесей 1 и 2, превосходящее усиливающее действие у сравнительной смеси 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУНКЦИОНАЛИЗОВАННЫЕ АЗОКАРБОНИЛОМ СИЛАНЫ | 2015 |

|

RU2688516C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2012 |

|

RU2612148C2 |

| СМЕСЬ МЕРКАПТОСИЛАНА С САЖЕЙ | 2013 |

|

RU2637024C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2007 |

|

RU2435803C2 |

| Смеси силанов и способ приготовления таких смесей силанов | 2018 |

|

RU2785778C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2417998C2 |

| СМЕСИ СИЛАНОВ И СПОСОБ ПРИГОТОВЛЕНИЯ ТАКИХ СМЕСЕЙ СИЛАНОВ | 2018 |

|

RU2783212C2 |

| КРЕМНИЙСОДЕРЖАЩИЕ АЗОДИКАРБОКСАМИДЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2016 |

|

RU2727928C2 |

| БЕНЗОТИАЗОЛСОДЕРЖАЩИЕ СИЛАНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2018 |

|

RU2762110C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2012 |

|

RU2619696C2 |

Группа изобретений относится к резиновой смеси, к способу ее приготовления, а также к ее применению. Резиновая смесь содержит (а) по меньшей мере один каучук, за исключением силиконового каучука, хлоропренового каучука, бромбутилкаучука, фторсодержащего каучука и нитрильного каучука, (б) по меньшей мере один силан формулы CH3(CH2)14CH2-Si(-O-CH2-CH3)3, CH3(CH2)6CH2-Si(-O-CH2-CH3)3, CH3CH2CH2-Si(-O-CH2-CH3)3, CH3(CH2)14CH2-Si(-O-CH3)3, CH3(CH2)6CH2-Si(-O-CH3)3, CH3CH2CH2-Si(-O-CH3)3, фенил-Si(-O-CH2-CH3)3, фенил-Si(-O-CH3)3, CH2=CH-CH2-Si(-O-CH2-CH3)3 или CH2=CH-CH2-Si(-O-CH3)3, (в) по меньшей мере одно аминное соединение, выбранное из группы, включающей триэтаноламин, триизопропаноламин и [НО-СН(фенил)СН2]3N, и (г) по меньшей мере один бифункциональный силан, представляющий собой тиосилан. Такие резиновые смеси приготавливают путем смешения между собой каучука, силана (б), аминного соединения и бифункционального силана. Описано также применение резиновых смесей для получения формованных изделий. Технический результат – обеспечение резиной смеси, которая при вулканизации не выделяет, в отличие от резиновых смесей с известными гуанидиновыми ускорителями, токсичный анилин, соответственно его производные, а в вариантах без дифенилгуанидина обладают более крутой кривой вулканизации, лучшей перерабатываемостью (вязкость по Муни), более длительным инкубационным периодом (значения t10, t20), меньшей продолжительностью вулканизации до момента полной вулканизации (значение t90) и улучшенным коэффициентом усиления вулканизатов. 4 н. и 5 з.п. ф-лы, 4 табл., 7 пр.

1. Резиновая смесь, отличающаяся тем, что она содержит:

(а) по меньшей мере один каучук, за исключением силиконового каучука, хлоропренового каучука, бромбутилкаучука, фторсодержащего каучука и нитрильного каучука,

(б) по меньшей мере один силан формулы CH3(CH2)14CH2-Si(-O-CH2-CH3)3,

CH3(CH2)6CH2-Si(-O-CH2-CH3)3, CH3CH2CH2-Si(-O-CH2-CH3)3,

CH3(CH2)14CH2-Si(-O-CH3)3, CH3(CH2)6CH2-Si(-O-CH3)3,

CH3CH2CH2-Si(-O-CH3)3, фенил-Si(-O-CH2-CH3)3, фенил-Si(-O-CH3)3,

CH2=CH-CH2-Si(-O-CH2-CH3)3 или CH2=CH-CH2-Si(-O-CH3)3,

(в) по меньшей мере одно аминное соединение, выбранное из группы, включающей триэтаноламин, триизопропаноламин и [HO-CH(фенил)CH2]3N, и (г) по меньшей мере один бифункциональный силан, причем бифункциональный силан представляет собой тиосилан формулы (II)

[(RO)3Si-R3-]nA (II),

где R имеет одинаковые или разные значения и представляет собой линейную незамещенную либо разветвленную незамещенную C1-C10алкильную группу или группу простого алкилового полиэфира -(R1-O)m-R2, где R1 имеет одинаковые или разные значения и представляет собой разветвленную либо неразветвленную, насыщенную либо ненасыщенную, алифатическую двухвалентную углеводородную группу с C1-C30, m в среднем составляет от 1 до 30, а R2 представляет собой незамещенную либо замещенную, разветвленную либо неразветвленную одновалентную C1-C30алкильную, C2-C30 алкенильную, C6-C30арильную или C7-C30аралкильную группу, R3 обозначает разветвленную либо неразветвленную, насыщенную либо ненасыщенную, алифатическую, двухвалентную углеводородную группу с C1-C30 и A при n, равном 2, обозначает Sx, где x представляет собой число от 1 до 10, а при n, равном 1, обозначает SH или SCN.

2. Резиновая смесь по п. 1, отличающаяся тем, что она содержит наполнитель и при необходимости другие ингредиенты, используемые в резиновых смесях.

3. Резиновая смесь по п. 1 или 2, отличающаяся тем, что она содержит силан (б) в количестве от 0,1 до 8 мас.ч в пересчете на 100 мас.ч применяемого каучука.

4. Резиновая смесь по одному из пп. 1-3, отличающаяся тем, что она содержит аминное соединение в количестве от 0,1 до 8 мас.ч в пересчете на 100 мас.ч применяемого каучука.

5. Резиновая смесь по одному из пп. 1-4, отличающаяся тем, что она содержит бифункциональный силан в количестве от 2 до 15 мас.ч в пересчете на 100 мас.ч применяемого каучука.

6. Резиновая смесь по п. 1, отличающаяся тем, что

(а) каучук представляет собой диеновый каучук,

(б) силан представляет собой CH3CH2CH2-Si(-O-CH2-CH3)3,

(в) аминное соединение представляет собой триэтаноламин и

(г) бифункциональный силан представляет собой бис-[3-триэтокси-

силил)пропил]тетрасульфид, бис-[3-триэтоксисилил)пропил]дисульфид, 3-

меркаптопропилтриэтоксисилан, (EtO)3Si-(CH2)3-S-C(O)-C7H15,

(EtO)3Si-(CH2)3-SCN, (C13H27(OCH2CH2)5-O-)2(CH3O)Si-(CH2)3-SH или

(C13H27(OCH2CH2)5-O-)2(C2H5O)Si-(CH2)3-SH.

7. Способ приготовления резиновых смесей по 1, отличающийся тем, что

между собой смешивают

(а) по меньшей мере один каучук, за исключением силиконового каучука,

хлоропренового каучука, бромбутилкаучука, фторсодержащего каучука и

нитрильного каучука,

(б) по меньшей мере один силан формулы CH3(CH2)14CH2-Si(-O-CH2-CH3)3,

CH3(CH2)6CH2-Si(-O-CH2-CH3)3, CH3CH2CH2-Si(-O-CH2-CH3)3,

CH3(CH2)14CH2-Si(-O-CH3)3, CH3(CH2)6CH2-Si(-O-CH3)3,

CH3CH2CH2-Si(-O-CH3)3, фенил-Si(-O-CH2-CH3)3, фенил-Si(-O-CH3)3,

CH2=CH-CH2-Si(-O-CH2-CH3)3 или CH2=CH-CH2-Si(-O-CH3)3,

(в) по меньшей мере одно аминное соединение, выбранное из группы,

включающей триэтаноламин, триизопропаноламин и [HO-CH(фенил)CH2]3N, и

(г) по меньшей мере один бифункциональный силан, причем бифункциональный силан представляет собой тиосилан формулы (II)

[(RO)3Si-R3-]nA (II),

где R, А, R3 и n имеют значения, указанные в п. 1.

8. Применение резиновых смесей по п. 1 для изготовления формованных изделий.

9. Применение резиновых смесей по п. 1 для изготовления пневматических шин, протекторов шин, содержащих резину компонентов шин, оболочек кабелей, шлангов, приводных ремней, конвейерных лент, покрытий для валков, покрышек, обувных подошв, уплотнительных колец и амортизирующих, соответственно виброгасящих элементов.

| JP H09324287 A, 16.12.1997 | |||

| CN 103601925 A, 26.02.2014 | |||

| Устройство для соединения шлангов | 1981 |

|

SU953350A2 |

| RU 2011130276 A, 27.01.2013 | |||

| Резиновая смесь | 1973 |

|

SU522804A3 |

| КАУЧУКОВАЯ СМЕСЬ | 2005 |

|

RU2404207C2 |

| WO 2014086810 A1, 12.06.2014. | |||

Авторы

Даты

2020-10-16—Публикация

2016-11-28—Подача