Настоящее изобретение относится к осажденному диоксиду кремния, способу его получения и его применению.

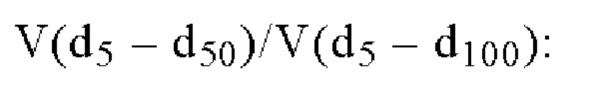

Из WO 2012/059234 известны эластомерные композиции, которые содержат по меньшей мере один изопреновый эластомер и диоксид кремния в качестве усиливающего минерального наполнителя, причем диоксид кремния имеет ЦТАБ-поверхность от 40 до 525 м2/г, БЭТ-поверхность от 45 до 550 м2/г, ширину Ld ((d84-d16)/d50), измеренную путем анализа размера частиц на анализаторе XDC после деагломерации ультразвуком, по меньшей мере 0,91 и распределение объема пор с отношением V(d5-d50)/V(d5-d100) по меньшей мере 0,66, и в которых используется 3-акрилоксипропилтриэтоксисилан в качестве промотора адгезии (или аппрета).

Из ЕР 2102104 известен далее способ получения диоксида кремния с ЦТАБ-поверхностью от 40 до 525 м2/г, БЭТ-поверхностью от 45 до 550 м2/г, шириной Ld ((d84-d16)/d50), измеренной путем гранулометрического анализа на анализаторе XDC после дезагрегирования ультразвуком, по меньшей мере 0,91 и распределением объема пор V(d5-d50)/V(d5-d100) по меньшей мере 0,66.

Из ЕР 1831297 и WO 2006/072704 известно применение диоксида кремния с БЭТ-поверхностью по меньшей мере 60 м2/г в качестве минерального наполнителя в термопластичном полимерном материале для повышения его жесткости при сохранении или улучшении его ударной вязкости.

Помимо этого из US 2005/032965 и WO 2008/077948 известен диоксид кремния с ЦТАБ-поверхностью от 40 до 525 м2/г, БЭТ-поверхностью от 45 до 550 м2/г, шириной распределения по крупности Ld ((d84-d16)/d50), измеренной путем анализа размера частиц на анализаторе XDC после дробления ультразвуком, по меньшей мере 0,91 и распределением объема пор V(d0-d50)/V(d5-d100) по меньшей мере 0,66.

Недостаток диоксида кремния известных типов в целевом интервале значений удельной поверхности состоит в плохом диспергировании в резиновых смесях и тем самым в наличии у них плохих свойств износостойкости, прежде всего при их использовании в качестве протекторных смесей.

В основу настоящего изобретения была положена задача предложить диоксид кремния, который в сравнении с диоксидом кремния известных типов обладал бы лучшей способностью к диспергированию в резиновых смесях. Одновременно с этим такой диоксид кремния должен быть по возможности представлен в виде гранулята с тем, чтобы он мог максимально хорошо внедряться в каучуковую матрицу (основу) и легко вводиться в нее.

Объектом изобретения является осажденный диоксид кремния, отличающийся следующими физико-химическими параметрами:

ЦТАБ-поверхность: не более 115 м2/г, преимущественно не более 105 м2/г, предпочтительно не более 90 м2/г, особенно предпочтительно от 45 до 90 м2/г, наиболее предпочтительно от 65 до 90 м2/г, прежде всего от 70 до 90 м2/г,

абсорбция ДОА: не менее 130 мл/(100 г), преимущественно не менее 140 мл/(100 г), особенно предпочтительно от 145 до 190 мл/(100 г),

Ro-Tap>300 мкм (доля частиц размером более 300 мкм при ситовом анализе на просеивающей машине Ro-Tap): не менее 86%, преимущественно от 86 до 98%, особенно предпочтительно от 86 до 95%, прежде всего от 90 до 95%,

V(d5-d50)/V(d5-d100): менее 0,66, преимущественно от 0,30 до 0,65, прежде всего от 0,30 до 0,64.

Предлагаемый в изобретении диоксид кремния может иметь БЭТ-поверхность не более 125 м2/г, преимущественно не более 115 м2/г, особенно предпочтительно от 70 до 105 м2/г.

Предлагаемый в изобретении диоксид кремния может иметь число Сирсаисх (мл KOH в пересчете на 1,5 г диоксида кремния) от 7,0 до 20,0 мл/(1,5 г), преимущественно от 9,0 до 15,0 мл/(1,5 г), особенно предпочтительно от 11,0 до 14,0 мл/(1,5 г).

Предлагаемый в изобретении диоксид кремния может характеризоваться плотностью силанольных групп не менее 5,4 ОН/нм2, преимущественно не менее 5,5 ОН/нм2.

Предлагаемый в изобретении диоксид кремния может характеризоваться потерями при сушке от 2 до 10%, преимущественно от 4 до 8%.

Предлагаемый в изобретении диоксид кремния может иметь значение рН от 4,0 до 7,0, преимущественно от 5,5 до 7,0.

Предлагаемый в изобретении диоксид кремния может характеризоваться электрической проводимостью не более 1200 мкСм/см, преимущественно от 200 до 800 мкСм/см.

Предлагаемый в изобретении диоксид кремния может характеризоваться остатком после прокаливания от 3 до 5%, преимущественно от 4 до 5%.

Предлагаемый в изобретении диоксид кремния может характеризоваться значением Ro-Tap<75 мкм (долей частиц размером менее 75 мкм при ситовом анализе на просеивающей машине Ro-Tap) не более 10%, преимущественно не более 8%.

Предлагаемый в изобретении диоксид кремния может характеризоваться насыпной плотностью по меньшей мере 180 г/л, преимущественно от 200 до 350 г/л, особенно предпочтительно от 250 до 330 г/л, наиболее предпочтительно от 250 до 320 г/л.

Предлагаемый в изобретении диоксид кремния может характеризоваться значением TAR (фракция гранул 3,14-5,00 мм) от 15 до 60%, преимущественно от 20 до 50%.

Предлагаемый в изобретении диоксид кремния может характеризоваться PV-значением в диапазоне давлений от 0,0042 до 414 МПа при краевом угле 140°, измеренным ртутной порометрией, в пределах от 1,00 до 3,00 мл/г, преимущественно от 1,35 до 2,40 мл/г, особенно предпочтительно от 1,35 до 2,00 мл/г.

Предлагаемый в изобретении диоксид кремния может характеризоваться максимальной величиной пор (Hg, -dV/dlogD, краевой угол 140°, поверхностное натяжение 480 мН/м) от 35 до 100 нм, преимущественно от 45 до 80 нм, особенно предпочтительно от 50 до 70 нм.

Предлагаемый в изобретении диоксид кремния можно использовать в уплотненном (спрессованном) виде, особенно предпочтительно в виде гранулята. При этом у по меньшей мере 50% гранул в полученной фракции Ro-Tap>300 мкм наибольшая протяженность одной гранулы (определяемая как "длина гранулы") по высоте, ширине или длине может составлять минимум 1,0 мм, предпочтительно более 1,5 мм, особенно предпочтительно более 2,5 мм, наиболее предпочтительно более 3,0 мм.

Следующим объектом изобретения является способ получения предлагаемого в изобретении осажденного диоксида кремния, отличающийся тем, что

а) подготавливают водный раствор органической и/или неорганической соли и/или силиката щелочного или щелочноземельного металла и/или органического и/или неорганического основания с рН не менее 9,

б) в этот исходный раствор при перемешивании и при температуре в пределах от 80 до 98°С в течение 60-120 мин, предпочтительно при температуре в пределах от 85 до 98°С в течение 80-110 мин, одновременно дозируют жидкое стекло и подкисляющее средство,

в) затем добавление жидкого стекла прекращают и дозируют только кислоту в меньшем, чем до этого, количестве для достижения значения рН смеси (измеренного при 60°С) в пределах от 8,3 до 10,0,

г) после чего смесь в течение 45-200 мин, предпочтительно 60-150 мин, перемешивают далее при высокой температуре не ниже 85°С, предпочтительно выше 90°С, но без дальнейшего добавления исходных веществ,

д) подкисляют серной кислотой до значения рН примерно 3,5-4,5 (измеренного при 60°С) и

е) фильтруют, сушат, предпочтительно с помощью агрегатов для сушки распылением или вихревой сушки с мгновенным испарением, до величины потерь при сушке менее 8% и после этого гранулируют.

Предлагаемый в изобретении способ можно на протяжении всего процесса осаждения проводить при температурах не ниже 80°С, а созревание - при температурах не ниже 85°С. Вследствие этого наряду с удельной поверхностью в диапазоне не более 115 м2/г получают также крайне высокую для этого диапазона значений удельной поверхности внутреннюю структуру, которая весьма предпочтительна для внедрения в матрицу, такую, например, как каучук. Сказанное проявляется в высоких значениях абсорбции ДОА. Эти структуры большей частью сохраняются даже после собственно разрушающего структуру гранулирования, поскольку полученная высокая плотность силанольных групп приводит к наличию стабилизированной структуры диоксида кремния.

Количество исходного раствора может составлять от 20 до 90%, преимущественно от 30 до 90%, особенно предпочтительно от 40 до 90%, конечного объема осажденного продукта. Исходный раствор можно использовать без электролита (соли) или только с малым его (ее) количеством, а электролиты можно добавлять непрерывно или порциями (предпочтительно в начале осаждения).

В необязательном варианте возможно дополнительное добавление органических или неорганических солей также на стадии а), б), в), д) или е). Их можно добавлять в растворе или в виде твердого вещества, в каждом случае непрерывно или порциями. Возможен также вариант, в котором соли растворяют в одном или нескольких компонентах и затем добавляют одновременно с ними. Соли могут содержать следующие анионы и катионы: Li+, Na+, K+, Rb+, Ве2+, Mg2+, Са2+, Sr2+, Ва2+, Н+, F-, Cl-, Br-, I-, SO32-, SO42-, HSO4-, PO33-, PO43-, NO3-, NO2-, CO32-, НСО3-, ОН-, TiO32-, ZrO32-, ZrO44-, AlO2-, Al2O42-, BO43-.

В качестве органических солей пригодны соли муравьиной, уксусной и пропионовой кислот. В качестве катиона следует назвать указанные ионы щелочных или щелочноземельных металлов. Концентрация этих солей в исходном растворе может составлять от 0,01 до 5,00 молей/л. В предпочтительном варианте в качестве неорганической соли используют Na2SO4. Подкисляющее средство можно подавать на стадиях б), в) и д) одинаковым или разным образом, т.е. с одинаковыми или разными концентрациями и/или скоростями подвода. Аналогично и жидкое стекло можно подавать на стадиях а) и б) для проведения реакции одинаковым или разным образом.

Наряду с жидким стеклом (раствором силиката натрия) возможно также использование других силикатов, таких как силикат калия или кальция. В качестве подкисляющего средства наряду с серной кислотой можно также использовать другие подкисляющие средства, такие как HCl, HNO3, H3PO4 или CO2. Способы фильтрации и сушки диоксида кремния известны специалисту, как например, способы, описанные в публикации ЕР 1762544 В1 и цитируемых в ней патентах. В предпочтительном варианте диоксид кремния сушат в пневматической сушилке, распылительной сушилке, многоярусной сушилке, ленточной сушилке, вращающейся трубчатой сушилке, вакуумной распылительной сушилке, вихревой сушилке с мгновенным испарением (турбулентной сушилке типа Spin Flash) или башенной сушилке с форсуночным распылением. Эти методы сушки охватывают также варианты, предусматривающие работу с распылителем, одно- или двухкомпонентной форсункой либо интегрированным псевдоожиженным слоем. В предпочтительном варианте осажденный диоксид кремния имеет после стадии сушки форму частиц со средним диаметром более 15 мкм, прежде всего более £ мкм, особенно предпочтительно более 200 мкм. После сушки можно также осуществлять гранулирование в валковом прессе с последующей дробилкой, посредством которой настраивают конечную длину гранул.

Еще одним объектом изобретения является резиновая смесь, содержащая

(А) каучук или смесь каучуков и

(Б) по меньшей мере один предлагаемый в изобретении осажденный диоксид кремния.

В качестве каучука можно использовать натуральный каучук и/или синтетические каучуки. Предпочтительные синтетические каучуки описаны, например, у W. Hofmann в справочнике Kautschuktechnologie, изд-во Genter Verlag, Stuttgart, 1980. Такие синтетические каучуки могут представлять собой, частности, полибутадиен (СКД), полиизопрен (СКИ), сополимеры стирола и бутадиена (СКС), например бутадиен-стирольный каучук эмульсионной полимеризации (Э-СКС) или бутадиен-стирольный каучук растворной полимеризации (Р-СКС) с содержанием стирола предпочтительно от 1 до 60 масс. %, особенно предпочтительно от 5 до 50 масс. %, хлоропрен (ХК), сополимеры изобутилена и изопрена (СКИИ), сополимеры бутадиена и акрилонитрила (СКН) с содержанием акрилонитрила от 5 до 60 масс. %, предпочтительно от 10 до 50 масс. %, частично либо полностью гидрированный бутадиен-нитрильный каучук (СКНГ), сополимеры этилена, пропилена и диенового мономера (СКЭПТ), вышеназванные каучуки, дополнительно содержащие функциональные группы, такие, например, как карбоксигруппы, силанольные группы или эпоксигруппы, например эпоксидированный натуральный каучук, функционализованный кар бокс и группам и СКН или функционализованный силанольными группами (-SiOH), соответственно силоксигруппами (-Si-OR) СКС, а также смеси таких каучуков и их маточные смеси. Возможно также применение латексов вышеуказанных каучуков прежде всего в сочетании со смешением в жидкой фазе или непрерывным смешением в жидкой фазе.

В одном из предпочтительных вариантов каучуки могут представлять собой вулканизуемые серой каучуки. Для изготовления протекторов шин для легковых автомобилей могут применяться прежде всего получаемые анионной полимеризацией в растворе СКС (Р-СКС) с температурой стеклования выше -50°С, а также их смеси с диеновыми каучуками. В особенно предпочтительном варианте возможно использование Р-СКС с содержанием винила в их бутадиеновой части свыше 20 масс. %. В наиболее предпочтительном варианте возможно использование Р-СКС с содержанием винила в их бутадиеновой части свыше 50 масс. %.

В предпочтительном варианте можно использовать смеси вышеуказанных каучуков, в каковых смесях надолго Р-СКС приходится более 50 масс. %, особенно предпочтительно более 60 масс. %.

В протекторных смесях прежде всего возможно использование сочетаний разнородных полимеров в виде Р-СКС/СКД и Р-СКС/СКД/НК нефункционализованных и/или функционализованных типов, часто также с добавлением смол. Такие смолы могут быть природного или синтетического происхождения и могут быть химически модифицированы либо могут быть представлены в виде смесей разных смол.

Предлагаемая в изобретении резиновая смесь может содержать дополнительные наполнители. В качестве таких наполнителей в предлагаемых в изобретении резиновых смесях можно использовать следующие:

- сажа: используемые в указанных целях сорта сажи могут быть получены по способам получения пламенной, печной, газовой или термической сажи и имеют БЭТ-поверхность от 20 до 200 м2/г. Сажа этих сортов необязательно может также содержать гетероатомы, такие, например, как кремний (Si);

- аморфный диоксид кремния, полученный, например, путем осаждения растворов силикатов или путем пламенного гидролиза галогенидов кремния, с удельной поверхностью (БЭТ-поверхностью) от 5 до 1000 м2/г, предпочтительно от 20 до 400 м2/г и с размером первичных частиц от 10 до 400 нм. Такой диоксид кремния при необходимости может быть также представлен в виде смешанного оксида с другими оксидами металлов, такими как оксиды Al, оксиды Ga, оксиды В, оксиды Mg, оксиды Са, оксиды Ва, оксиды Zn и оксиды титана. Диоксид кремния может быть также легирован одним или несколькими ионами этих металлов;

- синтетические силикаты, такие как силикат алюминия, силикаты щелочноземельных металлов, такие как силикат магния или силикат кальция, с БЭТ-поверхностью от 20 до 400 м2/г и диаметром первичных частиц от 10 до 400 нм;

- синтетические или природные оксиды и гидроксиды алюминия;

- природные силикаты, такие как каолин и кремнеземы других встречающихся в природе типов;

- природное волокно, в особенности целлюлоза, микро- и/или наноцеллюлоза и продукты из нее;

- стекловолокно и стекловолокнистые продукты (стекловолокнистые маты, стекложгуты) или стеклянные микрошарики.

В предпочтительном варианте можно использовать аморфный диоксид кремния, полученный путем осаждения растворов силикатов, с БЭТ-поверхностью от 20 до 400 м2/г, особенно предпочтительно от 100 до 250 м2/г, в количествах от 5 до 150 масс. частей, в каждом случае в пересчете на 100 частей каучука.

Указанные наполнители можно использовать индивидуально либо в смеси между собой.

Резиновая смесь может содержать предлагаемый в изобретении осажденный диоксид кремния в количестве от 5 до 150 масс. частей и органосилан в количестве от 0,1 до 20 масс. частей, предпочтительно от 1 до 18 масс. частей, особенно предпочтительно от 5 до 15 масс. частей, при этом содержание соответствующего компонента в масс. частях указано в пересчете на 100 масс. частей каучука.

Резиновая смесь может дополнительно содержать силиконовое масло и/или алкилсилан.

Предлагаемая в изобретении резиновая смесь может дополнительно содержать дальнейшие известные ингредиенты, такие, например, как сшивающие агенты, ускорители вулканизации, ускорители реакции, замедлители реакции, антиоксиданты (противостарители), стабилизаторы, технологические добавки, пластификаторы, воски или оксиды металлов, а также при необходимости активаторы, такие как триэтаноламин, полиэтиленгликоль или гексантриол.

Указанные выше дополнительные ингредиенты резиновых смесей можно применять в обычных количествах, зависящих помимо прочего от назначения резиновой смеси. Такие обычные количества могут составлять, например, от 0,1 до 50 масс. % в пересчете на массу каучука.

В качестве сшивающих агентов можно использовать серу или органические соединения-доноры серы.

Предлагаемая в изобретении резиновая смесь может содержать дальнейшие ускорители вулканизации. В качестве примера пригодных для применения ускорителей вулканизации можно назвать меркаптобензотиазолы, сульфенамиды, гуанидины, дитиокарбаматы, тиомочевины, тиокарбонаты, а также их цинковые соли, такие, например, как дибутилдитиокарбамат цинка.

Предлагаемая в изобретении резиновая смесь может дополнительно содержать тиурамсульфид и/или карбамат в качестве ускорителя и/или соответствующие цинковые соли, азотсодержащий соактиватор, при необходимости дальнейшие ингредиенты, при необходимости дальнейшие ускорители. Массовое соотношение между ускорителем и азотсодержащим соактиватором может составлять не менее 1.

Предлагаемая в изобретении резиновая смесь может содержать тетрабензилтиурамдисульфид или тетраметилтиурамдисульфид в количестве по меньшей мере 0,25 масс. частей в пересчете на 100 масс. частей каучука, дифенилгуанидин в количестве по меньшей мере 0,25 масс. частей в пересчете на 100 масс. частей каучука и циклогексил- или дициклогексилсульфенамид.

В предпочтительном варианте можно использовать сульфенамиды совместно с гуанидинами и тиурамами, особенно предпочтительно циклогексилсульфенамид или дициклогексилсульфенамид совместно с дифенилгуанидином и тетрабензилтиурамдисульфидом или тетраметилтиурамдисульфидом.

Ускорители вулканизации и серу можно использовать в количествах от 0,1 до 10 масс. частей, предпочтительно от 0,1 до 5,0 масс. частей, в пересчете на массу применяемого каучука. В особенно предпочтительном варианте можно использовать серу и сульфенамиды в количествах от 1,0 до 4,0 масс. частей, тиурамы в количествах от 0,2 до 1,0 масс. части и гуанидины в количествах от 0,0 до 3,0 масс. частей.

Еще одним объектом изобретения является способ приготовления предлагаемой в изобретении резиновой смеси, отличающийся тем, что в смесителе между собой смешивают каучук или смесь каучуков, предлагаемый в изобретении осажденный диоксид кремния и при необходимости дальнейшие ингредиенты резиновой смеси.

Процесс смешения каучуков с наполнителем и с возможно используемыми дальнейшими ингредиентами резиновых смесей можно проводить в обычных смесительных устройствах, таких как вальцы, резиносмесители закрытого типа и шнековые смесители. Обычно такие резиновые смеси можно приготавливать в резиносмесителях закрытого типа, при этом сначала на одной либо нескольких последовательных термомеханических стадиях смешения каучуки, наполнитель, предлагаемый в изобретении осажденный диоксид кремния и ингредиенты резиновых смесей смешивают при температуре в пределах от 100 до 170°С. При этом последовательность и момент добавления отдельных компонентов могут оказывать решающее влияние на свойства получаемой резиновой смеси. Обычно полученную таким путем резиновую смесь можно смешивать в смесителе закрытого типа либо на вальцах со сшивающими агентами при температуре в пределах от 40 до 110°С с получением невулканизованной резиновой смеси, так называемой сырой смеси, которую подвергают дальнейшей переработке на последующих технологических стадиях, таких, например, как формование и вулканизация.

Вулканизацию предлагаемой в изобретении резиновой смеси можно проводить при температуре в пределах от 80 до 200°С, предпочтительно от 130 до 180°С, при необходимости под давлением в пределах от 10 до 200 бар.

Из предлагаемых в изобретении резиновых смесей можно путем вулканизации изготавливать формованные изделия.

Предлагаемая в изобретении резиновая смесь может использоваться для изготовления формованных изделий, например для изготовления пневматических шин, прежде всего их протекторов, в каркасе или в боковине, оболочек кабелей, шлангов, приводных ремней, конвейерных лент, покрытий для различных валков, обувных подошв, уплотнительных элементов, таких, например, как уплотнительные кольца, и амортизирующих, соответственно виброгасящих элементов.

Преимущество предлагаемого в изобретении осажденного диоксида кремния состоит в том, что соответствующие резиновые смеси характеризуются улучшенным диспергированием в них диоксида кремния. Кроме того, предлагаемые в изобретении резиновые смеси характеризуются улучшенным упрочнением и лучшими показателями сопротивления раздиру. Помимо этого достигнутые повышенные показатели динамической жесткости, определенные при 60°С, должны приводить к более высокой устойчивости при движении, т.е. к улучшенным характеристикам управляемости на сухом дорожном полотне.

Методы измерений и анализа

Определение щелочного числа

Под щелочным числом (ЩЧ) подразумевается количество соляной кислоты в мл (при объеме пробы 50 мл, объеме дистиллированной воды 50 мл и концентрации применяемой соляной кислоты 0,5 моля/л), расходуемой при прямом потенциометрическом титровании щелочных растворов, соответственно суспензий до достижения значения рН, равного 8,30. Таким путем определяют содержание свободных щелочей в растворе, соответственно суспензии.

Прибор для измерения рН (фирма Knick, тип 766 pH-Meter Calimatic с термочувствительным элементом) и электрод для измерения рН (одностержневая измерительная цепь фирмы Schott, тип N7680) калибруют с помощью двух буферных растворов (рН=7,00 и рН=10,00) при комнатной температуре. Одностержневую измерительную цепь погружают в анализируемый раствор, соответственно анализируемую суспензию, температуру которого/которой поддерживают на уровне 40°С и который/которая состоит из 50,0 мл суспензии для осаждения и 50,0 мл деионизованной воды. После этого по каплям добавляют раствор соляной кислоты концентрацией 0,5 моля/л до достижения постоянного значения рН, равного 8,30. В связи с лишь медленным установлением равновесия между диоксидом кремния и присутствующими свободными щелочами требуется 15 мин времени ожидания до окончательного считывания показаний о расходе кислоты. При выбранных количествах веществ и концентрациях считанное значение расхода соляной кислоты в мл непосредственно соответствует щелочному числу, которое является безразмерной величиной.

Значение рН: Определение значения рН (в теплом состоянии) диоксида кремния в соответствии со стандартом DIN EN ISO 787-9

Измерения значения рН в процессе получения диоксида кремния проводят на "теплом" диоксиде кремния, а именно проводят при 60°С.

Измерение осуществляют в соответствии со стандартом DIN EN ISO 787-9 с описанными ниже подробностями.

Приготавливают 5%-ную (по массе) водную суспензию исследуемого образца. Для этого используют полностью обессоленную воду.

Суспензию образца перед измерением рН встряхивают в течение по меньшей мере 5 мин на встряхивателе.

Измерение рН осуществляется на ранее откалиброванном рН-метре фирмы Metrohm, тип: 780 с электродом для измерения рН типа 6.0228.000 (фирма Metrohm).

ЦТАБ-поверхность: Определение в соответствии со стандартом ISO 5794-1. Приложение G

Данный метод основан на адсорбции забуференного ЦТАБ (N-цетил-N,N,N-триметиламмонийбромида) в водном растворе на "наружной" поверхности диоксида кремния, которую называют также "поверхностью, активной для смешения с каучуком". Неадсорбированный ЦТАБ определяют путем обратного титрования раствором диоктилнатрийсульфосукцината (НДСС). Точка конца титрования определяется по максимальному увеличению мутности раствора.

Измерение осуществляют в соответствии со стандартом ISO 5794-1, приложение G, с описанными ниже подробностями, дополнениями и отступлениями.

В процессе подготовки образцов крупнозернистые образцы диоксида кремния и силикатов предпочтительно подвергают высокотонкому помолу с помощью пригодной для этой цели мельницы или растирают в ступке и просеивают через сито с размером отверстий 90 мкм, а не подвергают в отличие от указанного стандарта растиранию в ступке и фракционированию через сито с размером отверстий 150 мкм.

Суспензии образцов для испытаний и ЦТАБ-раствор с ожидаемой ЦТАБ-поверхностью менее 200 м2/г перемешивают в течение 10 мин. Суспензии образцов для испытаний и ЦТАБ-раствор с ожидаемой ЦТАБ-поверхностью не менее 200 м2/г перемешивают в соответствии со стандартом в течение 35 мин.

После адсорбции диоксид кремния фильтруют через полиамидный фильтр с размером отверстий 0,2 мкм.

Титрование фильтрата проводят на титропроцессоре фирмы Metrohm с автоматическим пробоотборником и титратором Titrando 809. В качестве фотометрического датчика (фототрода) используют Spectrosense 523 nm фирмы Metrohm.

БЭТ-поверхность (N2,0многоточечный метод): Определение в соответствии со стандартом DIN ISO 9277

Данная процедура предназначена для определения удельной поверхности диоксида кремния методом Брунауэра-Эммета-Теллера (БЭТ) по адсорбции азота в соответствии со стандартом DIN ISO 9277. При осуществлении этого метода измеряемую величину определяют по низкотемпературной адсорбции азота при определенных величинах парциального давления. Этот анализ проводится в виде многоточечного анализа и в интервале парциального давления (р/ро) от 0,05 до 0,2 при измерении в общей сложности 5 точек проявляет приблизительно линейный характер.

Измерение осуществляют в соответствии со стандартом DIN ISO 9277 с описанными ниже подробностями.

Гранулированные образцы перед взвешиванием (взятием навесок) осторожно раздавливают шпателем и затем в течение 60 мин выдерживают при 160±2°С в вакууме в вакуумном нагревательном термостате (дегазаторе) VacPrep™ 061 фирмы Micromeritics.

Для определения БЭТ-поверхности регистрируют в фазе адсорбции следующие 5 точек относительного давления (р/р0): 0,0500; 0,0875; 0,1250; 0,1625 и 0,2000.

Для измерений используют прибор TriStar 3000-ной серии (3000/3020/3030) фирмы Micromeritics со статическим объемным методом измерения и с сосудом Дьюара.

Ro-Tap>300 мкм; Ro-Tap<75 мкм: Ситовый анализ в соответствии со стандартом ISO 5794-1, приложение F

Ситовый анализ проводят на ротационной просеивающей машине (аналитическая просеивающая машина Ro-Tap RX-29 с таймером, фирма Tyler). Метод осуществляют в соответствии со стандартом ISO 5794-1, приложение F. Для ситового анализа друг на друга помещают лабораторные сита с разными размерами отверстий (аналитическое сито с металлической ситовой тканью, согласно стандарту ISO 3310-1, номинальный размер отверстий 75 мкм, диаметр сита 200 мм; аналитическое сито с металлической ситовой тканью, согласно стандарту ISO 3310-1, номинальный размер отверстий 150 мкм, диаметр сита 200 мм; аналитическое сито с металлической ситовой тканью, согласно стандарту ISO 3310-1, номинальный размер отверстий 300 мкм, диаметр сита 200 мм). Колонну из сит в указанной последовательности монтируют в аналитической просеивающей машине. Остатки на ситах определяют следующим путем. Образец перед анализом осторожно гомогенизируют. На прецизионных весах отвешивают в химический стакан 100 г образца с точностью до 0,01 г и количественно перемещают образец на верхнее сито (с размером отверстий 300 мкм). На машине Ro-Tap выполняют просеивание с молоточком в течение 5 мин. По завершении просеивания извлекают колонну из сит и вывешивают фракции на поддоне, на сите с размером отверстий 75 мкм, на сите с размером отверстий 150 мкм и на сите с размером отверстий 300 мкм.

Вычисление остатков на ситах

Ro-Tap<75 мкм в %=(АП ⋅ 100%)/Е, а также

Ro-Tap>300 мкм в %=(А300 ⋅ 100%)/Е

и

Ro-Tap>150 мкм в %=(A150 ⋅ 100%)/Е, где

А300 означает остаток на сите с размером отверстий 300 мкм в граммах, АП означает остаток на поддоне в граммах, Е означает навеску в граммах.

Значение рН: Определение на диоксиде кремния в соответствии со стандартом DIN EN ISO 787-9

Измерение осуществляют в соответствии со стандартом DIN EN ISO 787-9 с описанными ниже подробностями.

Гранулированный материал образца перед взятием навески измельчают до порошкообразного состояния растиранием в ступке.

Далее приготавливают 5%-ную (по массе) водную суспензию исследуемого образца. Для этого используют полностью обессоленную воду.

Суспензию образца перед измерением рН встряхивают в течение по меньшей мере 5 мин на встряхивателе.

Измерение рН осуществляется при 23±2°С на ранее откалиброванном рН-метре фирмы Metrohm, тип: 780 с электродом для измерения рН типа 6.0228.000 (фирма Metrohm).

Потери при сушке: Определение в соответствии со стандартом DIN EN ISO 787-2

В данном случае определяют потерю массы образца при его выдержке в сушильном шкафу в течение 2 ч при 105°С.

Измерение осуществляют в соответствии со стандартом DIN EN ISO 787-2 с описанными ниже подробностями.

Бюкс (с пришлифованной крышкой, диаметр примерно 80 мм, высота примерно 30 мм) прогревают без пробки в течение примерно 1 ч при 105°С. После охлаждения в эксикаторе вставляют крышку. На прецизионных весах определяют массу с точностью до 0,01 г. Далее точно отвешивают 5-10 г образца (навеска зависит от насыпной плотности) и распределяют равномерным слоем на дне бюкса. Бюкс осторожно открывают и выдерживают в сушильном шкафу в течение 2 ч при 105+2°С (крышку нагревают вместе с бюксом, который, однако, еще не закрыт ею).

Затем бюкс осторожно закрывают крышкой, помещают для охлаждения в эксикатор и повторно взвешивают с точностью до 0,01 г.

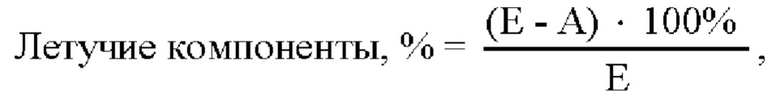

Вычисление

где Е обозначает начальную массу в граммах, А обозначает конечную массу в граммах.

Число Сирсаисх (SN): Определение на гидрофильном диоксиде кремния

Титрование диоксида кремния титрованным раствором гидроксида калия концентрацией 0,1 моля/л в интервале значений рН от 4 до 9 позволяет определить число Сирсаисх в качестве меры, отражающей количество свободных силанольных групп.

В основе данного метода определения числа Сирса лежат следующие химические реакции, где через ≡SiOH условно обозначена силанольная группа диоксида кремния:

Методика проведения анализа

Примерно 10,00 г диоксида кремния в порошкообразном виде, в виде частиц сферической формы или в гранулярном виде в течение 60 с равномерно измельчают в мельнице фирмы Fritsch (модель Pulverisette 14 с ситом с размером ячеек 80 мкм) при 10000 об/мин. Примерно 1,50 г обработанного таким путем диоксида кремния отвешивают с точностью до 0,1 мг в 250-миллилитровый химический стакан и смешивают с 150 мл раствора NaCl (p(NaCl)=200 г/л со значением рН, установленным на 3 с помощью соляной кислоты с(HCl)=1 моль/л). После полного смачивания образца суспензию в течение 30 с диспергируют диспергатором Ultra Turrax PT-1300D (фирма Polytron) при частоте вращения 20000 об/мин.

Перед процессами титрования рН-метр (электрод для измерения рН LL Unitrode фирмы Methrom, тип РТ1000) калибруют с применением буферных растворов (рН 4,00, рН 7,00 и рН 9,00) при комнатной температуре. Сначала рН-метром измеряют начальное значение рН суспензии, после чего в зависимости от полученного результата значение рН устанавливают на 4,00 с помощью раствора гидроксида калия (0,1 моля/л), соответственно раствора соляной кислоты (0,1 моля/л). После этого осуществляют титрование титрованным раствором KOH концентрацией 0,1 моля/л до достижения значения рН, равного 9,00. Расход раствора KOH в мл для изменения значения рН с 4,00 до 9,00 соответствует объему VpH4-9. Таким же образом осуществляют холостое титрование (без добавления диоксида кремния). Значение, полученное в результате холостого титрования раствора, соответствует тому объему раствора едкого кали VBL, который необходим для титрования раствора NaCl без диоксида кремния начиная со значения рН, равного 4, до достижения значения рН, равного 9.

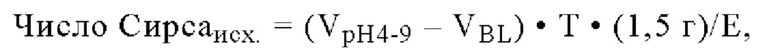

Число Сирсаисх в пересчете на исходное вещество с единицей измерения мл/(1,5 г) рассчитывается следующим образом:

где Т означает титр применяемого титрованного раствора KOH, а Е означает навеску образца в граммах.

Плотность силанольных групп (SD): Вычисление с использованием числа Сирса SN в пересчете на ЦТАБ-поверхность

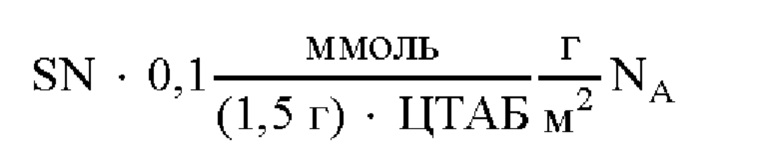

По числу Сирса известен расход 0,1н. KOH в мл/(1,5 г):

Используя ЦТАБ-поверхность и число Авогадро (NA), получают следующее выражение:

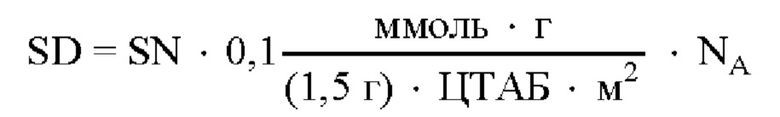

Отсюда следует величина плотности силанольных групп (SD) в ОН/нм2:

при этом в формулах для плотности силанольных групп SD величина SN и ЦТАБ-поверхность используются безразмерными, поскольку они уже учтены в вычислении.

Остаток после прокаливания: Определение в соответствии со стандартом ISO 3262-1, соответственно ASTM D 6740

Путем прокаливания осажденного диоксида кремния в течение 2 ч при 1000°С в печи для прокаливания определяют общее содержание воды (физически и химически связанной) и тем самым содержание всех летучих компонентов (потери при прокаливании), на основании чего можно рассчитать остаток после прокаливания.

Проведение измерений

На аналитических весах в двух фарфоровых, соответственно плавильных тиглях с помощью шпателя отвешивают по примерно 500 мг диоксида кремния с точностью ±0,1 мг. Затем тигли с находящимся в них диоксидом кремния прокаливают в течение 120±5 мин в печи для прокаливания при 1000±50°С.

После прокаливания тигли для охлаждения помещают на приблизительно 1,5-2,0 ч в эксикатор с пригодным сушильным агентом и повторно взвешивают на аналитических весах. Измерения проводят в двух повторностях.

Определение численного значения

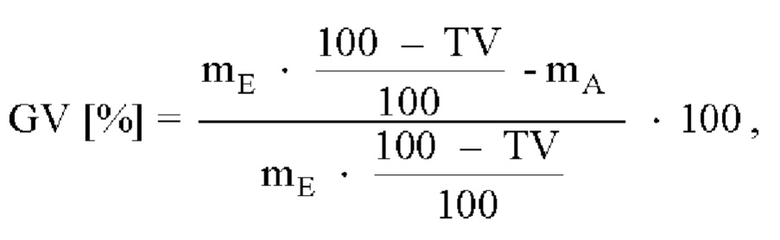

Сначала определяют потери при прокаливании из расчета на высушенное вещество:

где GV означает потери при прокаливании из расчета на высушенное в течение 2 ч при 105°С вещество в %, mE означает массу взвешенного диоксида кремния в граммах, mA означает массу прокаленного диоксида кремния в граммах, TV означает потери при сушке в течение 2 ч при 105°С в %.

Остаток после прокаливания из расчета на исходное вещество вычисляют следующим образом:

и отсюда следует

Потери при сушке для этого определяют по методу, описанному в разделе "Определение потерь при сушке в соответствии со стандартом DIN EN ISO 787-2" (см. выше).

TAR: Истирание гранулята испытанием на хрупкость

Для определения степени истирания испытанием гранулята на хрупкость удаляют мелкую и крупную фракции диоксида кремния и используют фракцию 3,15-5,00 мм. Эту фракцию гранулята подвергают в течение 30 мин повторяющейся механической нагрузке во вращающейся испытательной камере (например, в приборе ERWEKA TAR 220 с испытательными барабанами слева и справа). Затем образовавшуюся мелкую фракцию отделяют просеиванием через сито с размером отверстий 500 мкм. Разница в массе в % соответствует степени истирания гранулята.

Степень истирания определяют в двух повторностях.

Для испытания отбирают репрезентативные 50 г образца анализируемого диоксида кремния. Путем осторожного ручного просеивания (аналитические сита с металлической ситовой тканью, согласно стандарту ISO 3310-1, диаметр сит 200 мм, номинальный размер отверстий 500 мкм, 3,15 мм, 5,00 мм, поддон для сит) отсеивают гранулометрическую фракцию 3,15-5,00 мм. Тем самым исключают мелкую фракцию и очень крупные частицы. На аналитических или прецизионных весах отвешивают точно 5,00±0,1 г фракции 3,15-5,00 мм. При недостаточном отсеянном количестве указанной фракции измерение не выполнимо. Для испытания необходимо отбирать репрезентативную часть количества образца. Образец загружают в испытательный барабан, который затем устанавливают на приборе для испытания на истирание. Прибор приводят в действие на 30 мин с частотой вращения испытательного барабана 65 об/мин. После этого материал количественно ссыпают на сито с размером отверстий 500 мкм и путем умеренного встряхивания/приведения в движение удаляют прилипшую мелкую фракцию. Затем частицы гранулята повторно взвешивают на прецизионных или аналитических весах с точностью до 0,01 г.

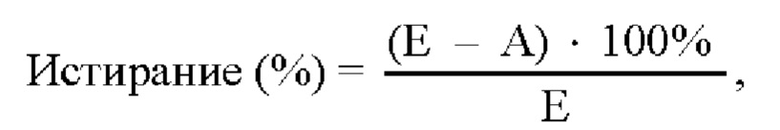

Определение численного значения

где "Истирание" означает степень истирания при испытании гранулята на хрупкость в %, Е означает навеску отсеянной фракции 3,15-5,00 мм в граммах, А означает остаток после приложения нагрузки и отделения мелкой фракции в граммах.

Результат измерения представляет собой среднее значение по двум отдельным измерениям и указывается в % с точностью до одного знака после запятой.

Абсорбция ДОА: Определение в соответствии со стандартом ISO 19246

Для проведения измерений 12,50±0,02 г образца загружают в месильную камеру абсорбтометра типа "Абсорбтометр Е с расширенной функциональностью/блоком обработки" фирмы Brabender. Затем при постоянном замесе дозируют диоктиладипат (ДОА) (например, Plastomoll DOA) со скоростью 4 мл/мин. Частота вращения месилки составляет 125 об/мин. На основании кривой, построенной по необработанным данным, программой вычисляется полином. Значение этого полинома, равное 70% от максимального крутящего момента, служит для установления абсорбции ДОА в пересчете на исходный материал в мл/(100 г). Измерения проводят в соответствии со стандартом ISO 19246.

В случае гранулятов диоксида кремния измерения проводят на гранулометрической фракции 1,00-3,15 мм, которую необходимо приготовить на подготовительной стадии путем просеивания через соответствующие сита.

В программном обеспечении измерительного прибора следует выполнить следующие настройки.

Условия проведения измерений

Скорость дозирования (бюретка): 4,0 мл/мин

Частота вращения месилки: 125 мин-1

Температура: 23,0°С

Обработка результатов измерений

Пороговое значение крутящего момента: 100 мН⋅м

Конец: 60 с после достижения максимального крутящего момента

Ограничение крутящего момента: 10000 мН⋅м

Полином

Начало: 50% максимального крутящего момента

Конец: 20 с после достижения максимума.

С применением пригодных эталонных материалов с различной абсорбцией ДОА можно с помощью программного обеспечения Brabender® выполнить индивидуальную нормализацию измерительной месилки. Основываясь на установленной функции нормализации (уравнение прямой вида у=а⋅х+b), по протоколу результатов измерений можно сделать вывод об абсорбции ДОА (нормализованной) в пересчете на исходное вещество в мл/(100 г), выраженной в виде значения, составляющего 70% от максимального крутящего момента.

Электрическая проводимость: Определение в соответствии со стандартом DIN EN ISO 787-14

Электрическую проводимость диоксида кремния определяют в соответствии со стандартом DIN EN ISO 787-14. Однако в отличие от рекомендаций данного стандарта при проведении измерений вносили следующие изменения.

Для проведения измерений приготавливают 4%-ную водную суспензию (4,00 г диоксида кремния на 100 мл деионизованной воды).

Измерения проводят непосредственно на суспензии, а не на фильтрате.

Измерения проводят при 20,0±0,5°С и проводимость указывают для стандартной температуры 20°С.

Определение радиуса пор и их объема на основе ртутной порометрии (вдавливания Hg) в соответствии со стандартом DIN 66133

Радиус пор образцов диоксида кремния, их соответствующий объем и их распределение по размерам определяют в диапазоне давления от 0,003 до 420 МПа. Измерения проводят с использованием порозиметра AutoPore IV 9520 фирмы Micromeritics согласно стандарту DIN 66133.

Образец сушат в сушильном шкафу при 105±2°С в течение 2 ч.

Для проведения измерений отбирают навеску подготовленного образца в пенетрометр типа 16 фирмы Micromeritics. От образца отбирают навеску величиной приблизительно 330 мг с точностью до 0,001 г. После этого пенетрометр в порте низкого давления на измерительном приборе медленно вакуумируют до давления 50 мкм рт.ст. и оставляют при этом давлении на 5 мин. После этого пенетрометр заполняют ртутью сначала в порте низкого давления, а затем в порте высокого давления до давления 420 МПа и регистрируют экспериментально снятую кривую (кривую давление-объем). Работа с порозиметром AutoPore осуществляется в соответствии с руководством по эксплуатации от фирмы Micromeritics и происходит под управлением программного обеспечения. Результат каждого измерения корректируют на результат холостого измерения на пенетрометре. Полный диапазон измерений составляет от 0,003 до 420 МПа.

В качестве результатов измерений по экспериментально снятой кривой вычисляют следующие величины.

Максимальный размер пор:

Hg, -dV/dlogD; краевой угол 140°, поверхностное натяжение 480 мН/м в нм PV-значение:

Hg, 0,0042-414 МПа; краевой угол 140°, поверхностное натяжение 480 мН/м в мл/г

определяют согласно WO 2008/077948 на основе ртутной порометрии

Насыпная плотность: Определение в соответствии со стандартом ASTM D1513

На прецизионных весах (точность 0,1 г) тарируют 1000-миллилитровый мерный цилиндр (с ценой деления шкалы 20 мл) со вставленной в него насыпной воронкой (вместимостью по меньшей мере 1 л). Исследуемый образец тщательно перемешивают путем осторожного поворота емкости с ним. При анализе гранулятов особо следует следить за тем, чтобы не образовывалась дополнительная мелкая фракция. После перемешивания диоксид кремния в количестве 500-700 мл совком осторожно переносят в 1-литровый химический стакан (с грубой градуировкой). Образец диоксида кремния разом высыпают через воронку в мерный цилиндр. После оседания (без механического уплотнения) считывают насыпной объем с точностью 5 мл. При этом следует следить за тем, чтобы объем засыпки составлял от 500 до 700 мл. Одновременно для вычисления насыпной плотности устанавливают массу образца с точностью ±0,1 г.

Насыпную плотность вычисляют по следующей формуле:

где D означает насыпную плотность в г/л, V означает объем образца после засыпки в мл, m означает массу образца в г.

Измерения проводят в двух повторностях. В том случае, когда результаты обоих измерений отличаются друг от друга более чем на 3%, для вычисления среднего значения используют значение третьего измерения. Результат указывают в виде целого числа без десятичных разрядов.

Примеры

Пример 1

В реактор, снабженной системой перемешивания пропеллерной мешалкой, загружают 1140 л воды и 150 кг жидкого стекла и нагревают до 88,8°С. Далее на протяжении 100 мин одновременно добавляют 727,9 кг жидкого стекла (плотность 1,345 кг/л, 27% SiO2, 8% Na2O) и 77,6 кг серной кислоты (плотность 1,84 кг/л, 96%-ная H2SO4), в результате чего ЩЧ в реакционной смеси составляет от 24 до 27.

Затем добавляют серную кислоту (плотность 1,84 кг/л, 96%-ная H2SO4), в результате чего значение рН в реакционной смеси составляет 8,6 (измеренное при 60°С).

Температуру в осадительной емкости повышают в течение 5 мин до 94°С и суспензию для ее созревания выдерживают в течение 55 мин при 94°С и при перемешивании.

После этого подают далее серную кислоту (плотность 1,84 кг/л, 96%-ная H2SO4) со скоростью дозирования 0,70 кг/мин до достижения значения рН, равного 7 (измеренного при 60°С). Затем продолжают добавлять серную кислоту со скоростью дозирования 0,35 кг/мин до достижения значения рН, равного 4,0 (измеренного при 60°С).

Полученную суспензию фильтруют обычным способом, осадок на фильтре промывают водой и сушат в вихревой сушке с мгновенным испарением. Полученный таким путем порошок гранулируют, т.е. уплотняют в валковом прессе и затем дробят дробилкой.

Пример 2

В реактор, снабженной системой перемешивания пропеллерной мешалкой, загружают 1164 л воды и 150 кг жидкого стекла (ЩЧ 25-26) и нагревают до 89,0°С. Далее на протяжении 100 мин одновременно добавляют жидкое стекло (плотность 1,345 кг/л, 27% SiO2, 8% Na2O) со средней скоростью дозирования 7,3 кг/мин и серную кислоту (плотность 1,84 кг/л, 96%-ная H2SO4) со средней скоростью дозирования 0,82 кг/мин.

Затем добавляют далее серную кислоту (плотность 1,84 кг/л, 96%-ная H2SO4), в результате чего значение рН в реакционной смеси составляет 8,5 (измеренное при 60°С).

Температуру в осадительной емкости повышают в течение 5 мин до 94°С и суспензию для ее созревания выдерживают в течение 55 мин при 94°С и при перемешивании.

После этого серную кислоту (плотность 1,84 кг/л, 96%-ная H2SO4) сначала подают далее со скоростью дозирования 0,70 кг/мин до достижения значения рН, равного 7 (измеренного при 60°С), а затем продолжают подкислять со скоростью дозирования 0,35 кг/мин до достижения значения рН, равного 4,0 (измеренного при 60°С).

Полученную суспензию фильтруют обычным способом, осадок на фильтре промывают водой и сушат в вихревой сушке с мгновенным испарением. Полученный таким путем порошок гранулируют, т.е. уплотняют в валковом прессе и затем дробят дробилкой.

Диоксид кремния имеет указанные в таблице 1 аналитические параметры.

Сравнительным диоксидом кремния I служит продукт ZEOSIL® 1085 GR фирмы Solvay S.A.

Пример 3

Исследование резинотехнических свойств

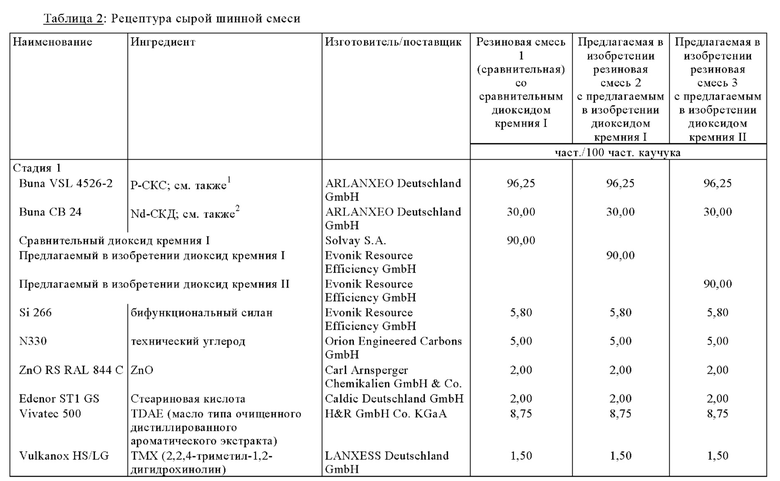

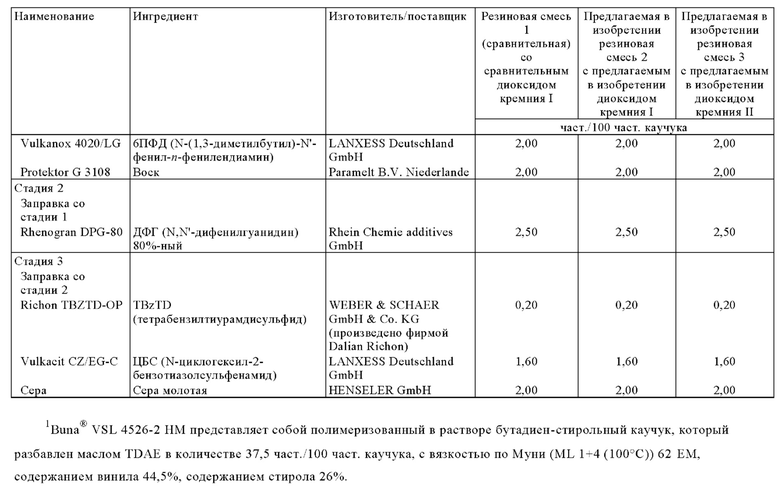

Рецептура резиновых смесей (сырая шинная смесь) приведена ниже в таблице 2. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука.

Резиновую смесь приготавливают в три стадии в смесителе закрытого типа в соответствии со следующим представленном в табличном виде перечнем рабочих операций (таблица 3).

Общий способ приготовления резиновых смесей и получения их вулканизатов описан в справочнике "Rubber Technology Handbook", W. Hofmann, изд-во Hanser Verlag, 1994.

Продолжительность вулканизации каждого из образцов для испытаний составляет 15 мин при 165°С. Резинотехнические свойства исследовали по методам, представленным в таблице 4.

Приведенные в таблице 5 данные исследования резинотехнических свойств 5 предлагаемых в изобретении резиновых смесей свидетельствуют о том, что качество диспергирования, соответственно диспергируемость предлагаемого в изобретении диоксида кремния превосходит уровень техники, т.е. резиновую смесь 1 (сравнительную). У предлагаемых в изобретении резиновых смесей 2 и 3 по результатам непосредственного анализа на наличие дефектов на срезе вулканизатов обнаруживается явно меньше недиспергированного диоксида кремния при тактильном исследовании топографии поверхности и при ее оптическом исследовании прибором DisperTester. Вследствие этого явно улучшены также результаты всех касающихся упрочнения измерений. В испытании на растяжение удается при неизменном удлинении при разрыве явно улучшить модули растяжения. С этим согласуются также улучшенные результаты испытания на сопротивление раздиру на образце типа С и по Грейвсу, полученные при разных условиях проведения измерений. У предлагаемых в изобретении резиновых смесей улучшена также по сравнению со сравнительной смесью износостойкость при испытании на истирание по DIN. Данные преимущества указывают на то, что шина с протектором из резиновой смеси, содержащей предлагаемый в изобретении диоксид кремния и упрочненной им, будет обладать явно улучшенной износостойкостью. Эластичность по отскоку шарика при 23°С и коэффициент диэлектрических потерь tg δ при 0°С в отношении поведения подобных протекторов на мокрой дороге дополнительно также проявляют явно улучшенные показатели. Высокая жесткость при высоких температурах (Е* при 60°С и модуль (макс.) в АПРС) при данных условиях измерений дополнительно свидетельствуют еще и об улучшенных характеристиках управляемости на сухом дорожном полотне по сравнению с уровнем техники. В общем и целом, таким образом, подобные резиновые смеси и предлагаемый в изобретении диоксид кремния совершенно особым образом способны в наивысшей степени оптимизировать и улучшить общие эксплуатационные качества, например, шин для зимних условий эксплуатации или еще более специализированных шин для северной зимы (так называемых "скандинавских" шин).

Изобретение относится к осажденному диоксиду кремния, способу его получения и его применению. Осажденный диоксид кремния характеризуется следующими физико-химическими параметрами: ЦТАБ-поверхность: не более 115 м2/г, абсорбция ДОА: не менее 130 мл/(100 г), Ro-Tap>300 мкм: не менее 86%, V(d5-d50)/V(d5-d100): менее 0,66. Осажденный диоксид кремния получают способом, в котором подготавливают водный раствор органической и/или неорганической соли и/или силиката щелочного или щелочноземельного металла и/или органического и/или неорганического основания с рН не менее 9. В исходный раствор при перемешивании и при температуре 80-98°С в течение 60-120 мин одновременно дозируют жидкое стекло и подкисляющее средство. Затем добавление жидкого стекла прекращают и дозируют только кислоту в меньшем, чем до этого, количестве для достижения значения рН смеси 8,5-8,6. После чего смесь в течение 45-200 мин перемешивают при температуре выше 85°С. Подкисляют серной кислотой до рН 3,5-4,5, фильтруют, сушат до величины потерь при сушке менее 8% и гранулируют. Обеспечивается улучшение способности диоксида кремния диспергироваться в резиновых смесях. 5 н. и 5 з.п. ф-лы, 5 табл., 3 пр.

1. Осажденный диоксид кремния, отличающийся следующими физико-химическими параметрами:

поверхность N-цетил-N,N,N-триметиламмонийбромид-(ЦТАБ): не более 115 м2/г,

абсорбция диоктиладипатом (ДОА): не менее 130 мл/(100 г),

ротационно просеивающая машина (Ro-Tap) >300 мкм: не менее 86%,

распределение объема пор V(d5-d50)/V(d5-d100): менее 0,66.

2. Осажденный диоксид кремния по п. 1, отличающийся тем, что ЦТАБ-поверхность составляет не более 90 м2/г.

3. Осажденный диоксид кремния по п. 1, отличающийся тем, что значение объема пор (PV) в диапазоне давлений от 0,0042 до 414 МПа при краевом угле 140° составляет от 1,00 до 3,00 мл/г.

4. Осажденный диоксид кремния по п. 1, отличающийся тем, что плотность силанольных групп составляет не менее 5,4 ОН/нм2.

5. Осажденный диоксид кремния по п. 1, отличающийся тем, что насыпная плотность составляет по меньшей мере 180 г/л.

6. Осажденный диоксид кремния по п. 1, отличающийся тем, что протяженность одной гранулы составляет не менее 1 мм.

7. Способ получения осажденного диоксида кремния по п. 1, отличающийся тем, что

а) подготавливают водный раствор органической и/или неорганической соли и/или силиката щелочного или щелочноземельного металла и/или органического и/или неорганического основания с рН не менее 9,

б) в этот исходный раствор при перемешивании и при температуре в пределах от 80 до 98°С в течение 60-120 мин одновременно дозируют жидкое стекло и подкисляющее средство,

в) затем добавление жидкого стекла прекращают и дозируют только кислоту в меньшем, чем до этого, количестве для достижения значения рН смеси (измеренного при 60°С) в пределах от 8,5 до 8,6,

г) после чего смесь в течение 45-200 мин перемешивают при высокой температуре выше 85°С, но без дальнейшего добавления исходных веществ,

д) подкисляют серной кислотой до значения рН 3,5-4,5 (измеренного при 60°С) и

е) фильтруют, сушат до величины потерь при сушке менее 8% и после этого гранулируют.

8. Резиновая смесь, содержащая (А) каучук или смесь каучуков и (Б) по меньшей мере один осажденный диоксид кремния по п. 1.

9. Способ приготовления резиновой смеси по п. 8, отличающийся тем, что в смесителе между собой смешивают каучук или смесь каучуков, осажденный диоксид кремния по п. 1 и при необходимости дальнейшие ингредиенты резиновой смеси.

10. Применение резиновых смесей по п. 8 для изготовления шин, оболочек кабелей, шлангов, приводных ремней, конвейерных лент, покрытий для различных валков, обувных подошв, уплотнительных элементов и амортизирующих виброгасящих элементов.

| Способ определения коэффициента теплопроводности твердых материалов | 1976 |

|

SU647591A1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННЫХ ДИОКСИДОВ КРЕМНИЯ | 2012 |

|

RU2605709C2 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННЫХ КРЕМНЕЗЕМОВ, ОСАЖДЕННЫЕ КРЕМНЕЗЕМЫ С ОСОБОЙ МОРФОЛОГИЕЙ, ГРАНУЛОМЕТРИЧЕСКИМ СОСТАВОМ И ПОРИСТОСТЬЮ И ИХ ПРИМЕНЕНИЕ, В ЧАСТНОСТИ, ДЛЯ УСИЛЕНИЯ ПОЛИМЕРОВ | 2009 |

|

RU2496716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОЙ ДВУОКИСИ КРЕМНИЯ И ОСАЖДЕННАЯ ДВУОКИСЬ КРЕМНИЯ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2136591C1 |

Авторы

Даты

2024-04-08—Публикация

2021-10-18—Подача