Область техники, к которой относится изобретение

Настоящее изобретение относится к резиновой смеси, пригодной для изготовления протектора шины, в частности к резиновой смеси, приготовленной с использованием осажденного диоксида кремния с особой структурой в качестве армирующего наполнителя, которая обладает низким тепловыделением и стойкостью к истиранию, и к шине, выполненной из нее.

Уровень техники

Газовая сажа до сих пор использовалась в качестве армирующего наполнителя в резине. Это вызвано тем, что газовая сажа может обеспечить резиновым смесям стойкость к истиранию. В последние годы появилась социальная необходимость в энерго- и ресурсосбережении, потребовались шины с низким тепловыделением, в том числе с целью экономии топлива. При необходимости достижения низкого тепловыделения с использованием одной газовой сажи полагают, что количество газовой сажи в рецептуре снижается или используется газовая сажа с большим диаметром частиц, но известно, что в обоих случаях упрочнение, стойкость к истиранию и сцепление с влажной дорогой могут снижаться. С другой стороны, известно использование диоксида кремния в качестве наполнителя для улучшения низкого тепловыделения (см., например, патентные документы 1-4). Однако частицы диоксида кремния склонны к агрегированию за счет водородных связей силанольных групп, которые являются поверхностными функциональными группами диоксида кремния, и силанольные группы хуже смачиваются молекулами резины из-за -OH групп, обладающих гидрофильностью, ухудшающей диспергирование диоксида кремния в резине. Необходимо увеличивать время перемешивания для решения вышеуказанной проблемы. Кроме того, вязкость по Муни резиновой смеси возрастает из-за недостаточного диспергирования диоксида кремния в резине и при этом имеется недостаток, заключающийся в низкой технологичности резиновой смеси, например, при экструзии. Кроме того, поскольку поверхность частиц диоксида кремния кислая, диоксид кремния адсорбирует основные вещества, используемые в качестве ускорителя вулканизации при вулканизации резиновой смеси, что препятствует проведению достаточной вулканизации, так что недостатком в этом случае является отсутствие улучшения модуля упругости.

Были разработаны силановые связующие для преодоления вышеуказанных недостатков, но диспергирование все еще не достигало достаточно высокого уровня и, в частности, трудно было получить хорошее диспергирование частиц диоксида кремния промышленным путем. Соответственно, пытались смешивать диоксид кремния с поверхностью, обработанной веществом, создающим гидрофобность для ускорения реакции силанового связующего (патентный документ 5).

Кроме того, в патентном документе 6 раскрыто применение гидрофобного осажденного диоксида кремния. Однако поскольку использовался осажденный диоксид кремния, подвергнутый полной гидрофобной обработке, поверхностные силанольные группы реагировали с силановым связующим, вследствие чего недостатком является то, что резина недостаточно армирована. Кроме того, диоксид кремния с увеличенным диаметром частиц используется для снижения тепловыделения, но в этом случае удельная площадь поверхности диоксида кремния снижается за счет увеличения диаметра частиц, что ухудшает армирующие свойства. В патентном документе 7 раскрыто использование диоксида кремния особой формы, но снижение тепловыделения и стойкость к истиранию резиновой смеси недостаточно высокое.

Патентный документ 1:JP 248116

Патентный документ 2:JP 70369

Патентный документ 3:JP 245838

Патентный документ 4:JP 252431

Патентный документ 5:JP 248116

Патентный документ 6:JP 157825

Патентный документ 7:JP 2006-37046

Раскрытие изобретения

Проблемы, решаемые изобретением

Настоящее изобретение относится к резиновой смеси, обладающей улучшенным диспергированием осажденного диоксида кремния в резиновой смеси и улучшенным низким тепловыделением и стойкостью к истиранию и которая подходит для использования в качестве протектора шины, а также к шине, изготовленной с ее использованием.

Средства решения проблем

Изобретатели установили, что резиновая смесь с низким тепловыделением, содержащая осажденный диоксид кремния, получается приданием особой структуры осажденному диоксиду кремния и что в то же время улучшаются стойкость к истиранию и армирующие свойства резиновой смеси, и таким образом настоящее изобретение было реализовано.

Резиновая смесь настоящего изобретения является резиновой смесью, которую готовят смешиванием натурального каучука и/или синтетического диенового каучука со структурированным осажденным диоксидом кремния, силановым связующим с особой структурой и газовой сажей.

Осажденный диоксид кремния, используемый в настоящем изобретении, характеризуется наличием структуры (первичная агрегация), которая может быть представлена описанным далее числовым показателем.

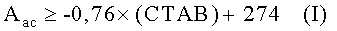

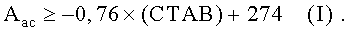

То есть удельная поверхность, определенная по сорбции бромида цетилтриметиламмония (СТАВ) (м2/г), и распределение диаметров Аас (нм) первичных агрегатов, определенное акустическим измерением распределения частиц по размерам, удовлетворяют уравнению (I), представленному далее:

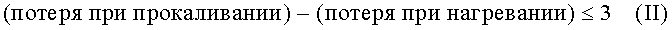

и потеря веса при прокаливании (% потери массы при нагревании до 750°C в течение 3 часов) и потеря веса при нагревании (% потери массы при нагревании до 105°C в течение 2 часов) предпочтительно удовлетворяют уравнению (II), представленному далее:

Резиновая смесь, содержащая вышеуказанный осажденный диоксид кремния, может позволить совместить низкое тепловыделение со стойкостью к истиранию.

Осажденный диоксид кремния, используемый в настоящем изобретении, получается способом, в котором осажденный диоксид кремния осаждается из раствора нейтрализацией водного раствора щелочной соли кремниевой кислоты, такой как силикат натрия, минеральной кислотой, такой как серная кислота и подобной, способом в соответствии со способом получения так называемого осажденного диоксида кремния.

Технический результат изобретения

В соответствии с настоящим изобретением получается резиновая смесь с превосходным свойством низкого тепловыделения и при ее использовании в качестве протектора шины, у полученной шины прекрасное низкое тепловыделение и стойкость к истиранию, что является противоречивым свойством и может внести существенный вклад в энергосбережение.

Краткое описание чертежа

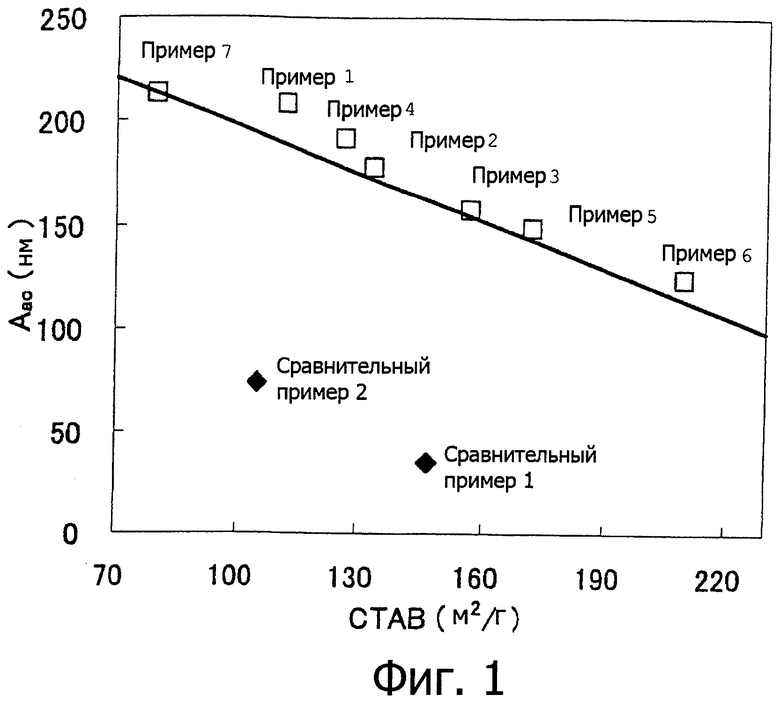

Фиг.1 является графиком, представляющим соотношение между СТАВ осажденного диоксида кремния, использованного в примерах и сравнительных примерах, и Аас.

Осуществление изобретения

Каучуковый компонент, используемый в резиновой смеси настоящего изобретения, является натуральным каучуком и/или диеновым синтетическим каучуком, включающим синтетический полиизопреновый каучук, полибутадиеновый каучук, стирол-бутадиеновый каучук и т.п. Вышеуказанные каучуковые компоненты могут быть использованы отдельно или в их смеси двух и более типов.

Структурированный осажденный диоксид кремния, используемый в настоящем изобретении, может быть представлен характеристическими величинами, измеренными способом, обычно применяемым для анализа диоксида кремния и газовой сажи, удовлетворяющими следующим соотношениям.

То есть это осажденный диоксид кремния, в котором удельная площадь поверхности, определяемая по адсорбции бромида цетилтриметиламмония (СТАВ) (м2/г), и распределение диаметра Аас (нм) во множестве первичных агрегатов, определенном акустическим измерением распределения размера частиц, удовлетворяет уравнению (I), представленному далее:

и в котором потеря при прокаливании (% потери массы при нагреве до 750°C в течение 3 часов) и потеря при нагревании (% потери массы при нагреве до 105°C в течение 2 часов) предпочтительно удовлетворяют уравнению (II), представленному далее:

Удельная площадь поверхности, определяемая сорбцией бромида цетилтриметиламмония (СТАВ), является удельной площадью поверхности (м2/г) осажденного диоксида кремния, вычисляемой по количеству адсорбированного бромида цетилтриметиламмония поверхностью осажденного диоксида кремния.

СТАВ может быть определена согласно способу, описанному в ASTM D3765-92. Способ, описанный в ASTM D3765-92, является способом измерения СТАВ газовой сажи, и поэтому он будет несколько модифицирован. Таким образом, стандартная газовая сажа не используется и готовится стандартный раствор бромида цетилтриметиламмония (далее обозначаемый как CE-TRAB). Этот раствор используется для калибровки осажденного диоксида кремния раствором ОТ (ди-2-этилгексилсульфосукцинат натрия) для вычисления удельной площади поверхности по количеству адсорбированного CE-TRAB, предполагая, что площадь поперечного сечения одной адсорбированной молекулы СЕ-TRAB на поверхности осажденного диоксида кремния составляет 0,35 м2/г.

СТАВ осажденного диоксида кремния, используемого в настоящем изобретении, составляет 50-250 м2/г, предпочтительно 100-200 м2/г. Если СТАВ будет менее 50 м2/г, то вероятно заметное снижение динамического модуля упругости резиновой смеси и если она более 250 м2/г, то вероятно повысится вязкость не вулканизированной резиновой смеси.

Диаметр (диаметр частиц, полученный при акустическом определении распределения частиц по размерам), измеряемый как диаметр частиц осажденного диоксида кремния при помощи оборудования для акустического измерения распределения частиц по размерам, является показателем развития структурных свойств. Частицы осажденного диоксида кремния содержат частицы, полученные первичным агрегированием высокодисперсных частиц, и немного частиц, полученных вторичным агрегированием вышеуказанных частиц.

Измерение оборудованием для акустического измерения распределения частиц по размерам выполняют после диспергирования осажденного диоксида кремния в водном растворе 0,01 М KCl ультразвуковыми волнами в течение 5 минут для удаления пузырьков и разрушения вторичных агрегатов. Предполагая, что среди полученного набора диаметра частиц первичных агрегатов осажденного диоксида кремния и распределения числа частиц наиболее часто встречающийся диаметр частиц соответствует Аас (нм), резиновая смесь улучшается и в отношении низкого тепловыделения и стойкости к истиранию, когда удовлетворяют следующему уравнению.

Когда Аас не удовлетворяет вышеуказанным условиям, ухудшаются свойства резиновой смеси и в отношении низкого тепловыделения и стойкости к истиранию. Кроме того, Аас предпочтительно составляет 1 мкм или менее. Если оно более 1 мкм, осажденный диоксид кремния становится центром разлома и есть вероятность ухудшения кинетических свойств резиновой смеси.

Кроме того, разница между снижением (%) массы осажденного диоксида кремния, используемого в настоящем изобретении при его нагревании, и снижением (%) его массы при прокаливании предпочтительно составляет:

Потери при нагревании и потери при прокаливании измеряют согласно методу испытаний ингредиентов смеси для каучука JIS К6220-1, в котором потеря при нагревании является снижением (%) массы при нагреве обычно до 105±2°C в течение 2 часов, и потеря при прокаливании является снижением (%) массы при прокаливании обычно при 750±25°C в течение 3 часов.

Количество используемого осажденного диоксида кремния в настоящем изобретении предпочтительно составляет 10-150 мас. частей на 100 мас. частей каучукового компонента.

Осажденный диоксид кремния, используемый в настоящем изобретении, получают согласно способу изготовления осажденного диоксида кремния. Например, в реакционный сосуд, предварительно заполненный определенным количеством теплой воды, загружают силикат натрия и серную кислоту, контролируя pH и температуру для получения суспензии осажденного диоксида кремния после заданного периода времени. Затем вышеуказанную суспензию осажденного диоксида кремния отделяют фильтрованием через фильтрующее устройство, позволяющее промывку осадка на фильтре, такое как фильтр-пресс, и промывают для удаления образующихся электролитов, и затем получают суспензию из осадка осажденного диоксида кремния и высушивают посредством сушильного аппарата, такого как распылительная сушилка для получения таким образом осажденного диоксида кремния.

В настоящем изобретении предпочтительно используется силановое связующее. Силановое связующее реагирует с силанольными группами, остающимися на поверхности осажденного диоксида кремния, и каучуковый компонент полимера действует как связующий мостик с каучуком и образует армирующую фазу.

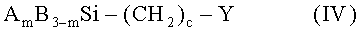

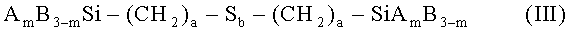

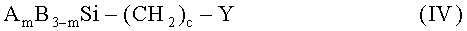

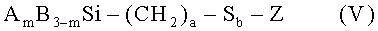

Силановое связующее, используемое в настоящем изобретении, является, по меньшей мере, одним соединением, выбранным из группы, состоящей из соединений, представленных формулами, приведенными далее:

(где A является CnH2n+1O (n является целым числом 1-3) или атомом хлора; В является алкильной группой с 1-3 атомами углерода; m является целым числом 1-3; а является целым числом 1-9; b является целым числом 1 или более и может иметь распределение; при условии, когда m равно 1, два В могут быть одинаковыми или различными и, когда m равно 2 или 3, два или три А могут быть одинаковыми или различными);

(где A является CnH2n+1O (n является целым числом 1-3) или атомом хлора; В является алкильной группой с 1-3 атомами углерода; Y является меркапто группой, винильной группой, аминогруппой, глицидокси группой или эпоксидной группой; m является целым числом 1-3; с является целым числом 0-9; при условии, когда m равно 1, два B могут быть одинаковыми или различными и, когда m равно 2 или 3, два или три A могут быть одинаковыми или различными); и

(где A является CnH2n+1O (n является целым числом 1-3) или атомом хлора; В является алкильной группой с 1-3 атомами углерода; Z является бензотиазолильной группой, N,N-диметилтиокарбамоильной группой или метакрилоильной группой; m является целым числом 1-3; a является целым числом 1-9; b является целым числом 1 или более и может иметь распределение; при условии, когда m равно 1, два B могут быть одинаковыми или различными, и, когда m равно 2 или 3, два или три A могут быть одинаковыми или различными).

В частности, силановое связующее, представленное формулой (III), включает бис-(3-триэтоксисилилпропил)тетрасульфид, бис-(3-триметоксисилилпропил)тетрасульфид, бис-(3-метилдиметоксисилилпропил)тетрасульфид, бис-(3-триэтоксисилилэтил)тетрасульфид, бис-(3-триэтоксисилилпропил)дисульфид, бис-(3-триметоксисилилпропил)дисульфид и бис-(3-триэтоксисилилпропил)трисульфид;

силановое связующее, представленное формулой (IV), включает 3-меркаптопропилметоксисилан, 3-меркаптопропилтриэтоксисилан, 3-меркаптопропилметилдиметоксисилан, винилтриметоксисилан, винилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан и γ-глицидоксипропилметилдиэтоксисилан; и

силановое связующее, представленное формулой (V), включает 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбезотиазолилтетрасульфид и 3-триметоксисилилпропилметакрилоилмоносульфид.

Количество используемого силанового связующего предпочтительно составляет 1-20 мас.% по отношению к количеству осажденного диоксида кремния. Если используемое количество менее 1 мас.%, в некоторых случаях не получается достаточно высокий эффект связывания и, если оно превышает 20 мас.%, в некоторых случаях ведет к гелированию полимера.

В резиновой смеси настоящего изобретения газовая сажа может использоваться как армирующий наполнитель вместе с осажденным диоксидом кремния. Стойкость к истиранию резиновой смеси может быть улучшена компаундированием газовой сажи. Количество используемой газовой сажи предпочтительно составляет 80 частей мас. или менее на 100 частей мас. каучукового компонента, и общее смешиваемое количество, полученное суммированием газовой сажи и осажденного диоксида кремния, предпочтительно составляет 120 частей мас. или менее. Содержание общего смешиваемого количества 120 частей мас. или менее на 100 частей мас. каучукового компонента позволяет достаточно улучшить низкое тепловыделение и стойкость к истиранию.

Резиновая смесь настоящего изобретения может быть соответственно смешана при необходимости с ингредиентами смеси, обычно используемыми в резиновой промышленности, например другими армирующими наполнителями, вулканизаторами, ускорителями вулканизации, антиоксидантами, смягчителями и т.п.

Резиновая смесь настоящего изобретения получается смешиванием компонентов посредством миксера открытого типа, такого как роликовый и внутренний миксер, например миксер Банбери (Banbury), и она вулканизируется после формования и может применяться в различных резиновых продуктах.

Шина настоящего изобретения характеризуется применением резиновой смеси, описанной выше, для изготовления протектора. У шины, полученной при использовании вышеуказанной резиновой смеси для изготовления протектора, низкое сопротивление качению, так как у резиновой смеси низкое тепловыделение и превосходная стойкость к истиранию. Обычный воздух или воздух с измененным парциальным давлением кислорода, или инертный газ, такой как азот, могут использоваться в качестве газа для закачки в шину настоящего изобретения.

Примеры

Настоящее изобретение далее будет объяснено более детально со ссылками на примеры и сравнительные примеры, но настоящее изобретение никоим образом не должно ограничиваться следующими примерами.

В следующих примерах и сравнительных примерах физические свойства осажденного диоксида кремния и резиновой смеси с низким тепловыделением и стойкостью к истиранию определяются и оцениваются следующими методами.

Физические свойства осажденного диоксида кремния:

(1) Акустическое измерение распределения диаметра частиц:

Образец каждого осажденного диоксида кремния в 0,01 М КС1 водном растворе диспергируют в течение 5 минут ультразвуковыми волнами для удаления пузырьков и затем измеряют распределение Аас (нм) диаметра первичных агрегатов осажденного диоксида кремния посредством акустического устройства для определения распределения частиц по размерам DT1200 (произведенное Dispersion Technology, Inc).

(2) Измерение СТАВ:

СТАВ измеряют способом, описанным в ASTM D3765-92. Способ, описанный в ASTM D3765-92, является способом измерения СТАВ газовой сажи и поэтому он был несколько изменен. То есть IRB #3 (83,0 м2/г), который является стандартным продуктом газовой сажи, не используется и стандартный раствор бромида цетилтриметиламмония (далее обозначаемый аббревиатурой CE-TRAB) готовят отдельно. Этот раствор используют для калибровки осажденного диоксида кремния раствором ОТ (ди-2-этилгексилсульфосукцинат натрия) для вычисления удельной площади поверхности (м2/г) по количеству адсорбированного CE-TRAB, предполагая, что площадь поперечного сечения одной адсорбированной молекулы CE-TRAB на поверхности осажденного диоксида кремния составляет 0,35 м2/г. Поскольку предполагается, что поверхность газовой сажи и осажденного диоксида кремния различается и поэтому различается количество адсорбированного CE-TRAB, даже если у них одинаковая площадь поверхности.

(3) Измерение потери при нагреве и потери при прокаливании:

Образец осажденного диоксида кремния взвешивают и нагревают до 105±2°C в течение 2 часов в случае определения потери при нагреве и до 750±25°C в течение 3 часов в случае определения потери при прокаливании и затем измеряют массу для определения разницы массы образца после нагрева %, по отношению к его массе до нагрева.

(4) Низкое тепловыделение:

Определяют величины тангенса δ при температуре 60°C, деформации 1% и частоте 50 гц с помощью спектрометра вязкоупругости (произведенного Toyo Seiki Seisakusho Ltd). Они представлены коэффициентом, причем в сравнительном примере 1 он принят равным 100. Чем больше вышеуказанное значение, тем лучше низкое тепловыделение.

(5) Стойкость к истиранию:

Степень истирания при коэффициенте скольжения 60% при комнатной температуре измеряют при помощи Lambourn измерителем истираемости, в соответствии с JIS К6264, и обратную величину степени истирания представляют коэффициентом, причем значение в сравнительном примере 1 принято за 100. Чем больше вышеуказанное численное значение, тем лучше стойкость к истиранию.

Получение осажденного диоксида кремния:

Пример получения А

В реакционный сосуд из нержавеющей стали с рубашкой объемом 180 л, снабженный мешалкой, загружают 93 л воды и 0,6 л водного раствора силиката натрия (SiO2 160 г/л, мольное отношение SiO2/Na2O:3,3) и нагревают до 96°C. Концентрация Na2O в получающемся растворе составляет 0,005 моль/л.

При поддержании температуры вышеуказанного раствора 96°C одновременно по каплям добавляют тот же водный раствор силиката натрия со скоростью 540 мл/минуту и серную кислоту (18 моль/л) со скоростью 24 мл/минуту. Концентрацию Na2O в реакционном растворе поддерживают в диапазоне 0,00-0,01 моль/л регулированием скорости добавления для проведения нейтрализации. В середине реакции раствор становится мутным, и его вязкость повышается и через 47 минут раствор гелируется. Добавление продолжают, и реакция заканчивается через 90 минут. После завершения реакции температуру реакционной жидкости поддерживают равной 96°C в течение 30 минут. Концентрация диоксида кремния в получающемся растворе составляет 55 г/л. Затем серную кислоту с указанной выше концентрацией добавляют до pH раствора, равного 3, для получения суспензии диоксида кремния. Полученную таким образом суспензию диоксида кремния фильтруют пресс-фильтром и отфильтрованный твердый осадок промывают водой для получения влажного осадка. Затем влажный осадок переводят в суспензию посредством оборудования для эмульгирования и суспензию высушивают распылительной сушилкой для получения осажденного диоксида кремния A.

Пример получения B

В тот же сосуд, что использовался в примере получения A, загружают 93 л воды и 0,6 л водного раствора силиката натрия, которые являются теми же материалами, что использовались в примере получения A, и нагревают до 90°C. Концентрация Na2O в получающемся растворе составляет 0,005 моль/л.

При поддержании температуры вышеуказанного раствора 90°C одновременно по каплям добавляют тот же водный раствор силиката натрия со скоростью 540 мл/минуту и серную кислоту (18 моль/л) со скоростью 24 мл/минуту. Концентрацию Na2O в реакционном растворе поддерживают в диапазоне 0,00-0,01 моль/л регулированием скорости добавления для проведения нейтрализации. В середине реакции раствор становится мутным и его вязкость повышается и через 47 минут раствор гелируется. Добавление продолжают, и реакция заканчивается через 90 минут. После завершения реакции температура реакционной жидкости поддерживают равной 90°C в течение 30 минут. Концентрация диоксида кремния в получающемся растворе составляет 55 г/л. Затем серную кислоту с указанной выше концентрацией добавляют до pH раствора, равного 3, для получения суспензии диоксида кремния. Затем осажденный диоксид кремния B получают таким же образом, как в примере получения A.

Пример получения C

В тот же сосуд, что использовался в примере получения A, загружают 93 л воды и 0,6 л водного раствора силиката натрия, которые являются теми же материалами, что использовались в примере получения A, и нагревают до 84°C. Концентрация Na2O в получающемся растворе составляет 0,005 моль/л.

При поддержании температуры вышеуказанного раствора 84°C одновременно по каплям добавляют тот же водный раствор силиката натрия со скоростью 540 мл/минуту и серную кислоту (18 моль/л) со скоростью 24 мл/минуту. Концентрацию Na2O в реакционном растворе поддерживают в диапазоне 0,00-0,01 моль/л регулированием скорости добавления для проведения нейтрализации. В середине реакции раствор становится мутным и его вязкость повышается и через 48 минут раствор гелируется. Добавление продолжают, и реакция заканчивается через 90 минут. После завершения реакции температуру реакционной жидкости поддерживают равной 84°C в течение 30 минут. Концентрация диоксида кремния в получающемся растворе составляет 55 г/л. Затем серную кислоту с указанной выше концентрацией добавляют до pH раствора, равного 3, для получения суспензии диоксида кремния. Затем осажденный диоксид кремния C получают таким же образом, как в примере получения A.

Пример получения D

В тот же сосуд, что использовался в примере получения A, загружают 93 л воды и 0,6 л водного раствора силиката натрия, которые являются теми же материалами, что использовались в примере получения A, и нагревают до 90°C. Концентрация Na2O в получающемся растворе составляет 0,005 моль/л.

При поддержании температуры вышеуказанного раствора 90°C одновременно по каплям добавляют тот же водный раствор силиката натрия со скоростью 540 мл/минуту и серную кислоту (18 моль/л) со скоростью 24 мл/минуту. Концентрацию Na2O в реакционном растворе поддерживают в диапазоне 0,00-0,01 моль/л регулированием скорости добавления для проведения нейтрализации. В середине реакции раствор становится мутным, и его вязкость повышается и через 47 минут раствор гелируется. Добавление продолжают, и реакция заканчивается через 90 минут. После завершения реакции температуру реакционной жидкости поддерживают равной 90°C в течение 60 минут. Концентрация диоксида кремния в получающемся растворе составляет 55 г/л. Затем серную кислоту с указанной выше концентрацией добавляют до pH раствора, равного 3, для получения суспензии диоксида кремния. Затем осажденный диоксид кремния D получают таким же образом, как в примере получения A.

Пример получения Е

В тот же сосуд, что использовался в примере получения A, загружают 93 л воды и 0,6 л водного раствора силиката натрия, которые являются теми же материалами, что использовались в примере получения A, и нагревают до 78°C. Концентрация Na2O в получающемся растворе составляет 0,005 моль/л.

При поддержании температуры вышеуказанного раствора 78°C одновременно по каплям добавляют тот же водный раствор силиката натрия со скоростью 540 мл/минуту и серную кислоту (18 моль/л) со скоростью 24 мл/минуту. Концентрацию Na2O в реакционном растворе поддерживают в диапазоне 0,00-0,01 моль/л регулированием скорости добавления для проведения нейтрализации. В середине реакции раствор становится мутным, и его вязкость повышается и через 49 минут раствор гелируется. Добавление продолжают, и реакция заканчивается через 90 минут. После завершения реакции температуру реакционной жидкости поддерживают равной 78°C в течение 60 минут. Концентрация диоксида кремния в получающемся растворе составляет 55 г/л. Затем серную кислоту с указанной выше концентрацией добавляют до pH раствора, равного 3, для получения суспензии диоксида кремния. Затем осажденный диоксид кремния E получают таким же образом, как в примере получения A.

Пример получения F

В тот же сосуд, что использовался в примере получения A, загружают 93 л воды и 0,6 л водного раствора силиката натрия, которые является тем же материалом, что использовался в примере получения А, и нагревают до 65°C. Концентрация Na2O в получающемся растворе составляет 0,005 моль/л.

При поддержании температуры вышеуказанного раствора 65°C одновременно по каплям добавляют тот же водный раствор силиката натрия со скоростью 540 мл/минуту и серную кислоту (18 моль/л) со скоростью 24 мл/минуту. Концентрацию Na2O в реакционном растворе поддерживают в диапазоне 0,00-0,01 моль/л регулированием скорости добавления для проведения нейтрализации. В середине реакции раствор становится мутным, и его вязкость повышается и через 50 минут раствор гелируется. Добавление продолжают, и реакция заканчивается через 90 минут. После завершения реакции температуру реакционной жидкости поддерживают равной 65°C в течение 60 минут. Концентрация диоксида кремния в получающемся растворе составляет 55 г/л. Затем серную кислоту с указанной выше концентрацией добавляют до pH раствора, равного 3, для получения суспензии диоксида кремния. Затем осажденный диоксид кремния F получают таким же образом, как в примере получения A.

Пример получения G

В тот же сосуд, что использовался в примере получения A, загружают 86 л воды и 0,5 л водного раствора силиката натрия, которые является тем же материалом, что использовался в примере получения A, и нагревают до 96°C. Концентрация Na2O в получающемся растворе составляет 0,005 моль/л.

При поддержании температуры вышеуказанного раствора 96°C одновременно по каплям добавляют тот же водный раствор силиката натрия со скоростью 615 мл/минуту и серную кислоту (18 моль/л) со скоростью 27 мл/минуту. Концентрацию Na2O в реакционном растворе поддерживают в диапазоне 0,00-0,01 моль/л регулированием скорости добавления для проведения нейтрализации. В середине реакции раствор становится мутным, и его вязкость повышается и через 40 минут раствор гелируется. Добавление продолжают, и реакция заканчивается через 90 минут. После завершения реакции температуру реакционной жидкости поддерживают равной 96°C в течение 30 минут. Концентрация диоксида кремния в получающемся растворе составляет 62 г/л. Затем серную кислоту с указанной выше концентрацией добавляют до pH раствора, равного 3, для получения суспензии диоксида кремния. Затем осажденный диоксид кремния G получают таким же образом, как в примере получения А.

Примеры 1-7 и сравнительные примеры 1-2

Резиновые смеси, включающие каучуковые компоненты и ингредиенты смеси, тип и количество каждой из которых представлены в таблице 1, готовят обычным способом с использованием осажденного диоксида кремния A-G, полученного соответственно в примерах получения А-G в примерах 1-7, Nipsil AQ, поставляемый Tosoh Silica Corporation, в сравнительном примере 1 и ULTRASIL VN2, поставляемый Degussa AG, в сравнительном примере 2.

Физические свойства осажденного диоксида кремния и вулканизированного каучука, используемого в соответствующих примерах и сравнительных примерах, представлены в таблице 2.

Соотношение между СТАВ образцов осажденного диоксида кремния, используемых в примерах и сравнительных примерах, и диаметром, определенным из распределения частиц по размерам, измеренного акустическим методом Аас, представлено графиком на фиг.1. Видно, что Аас образцов осажденного диоксида кремния, используемых в примерах, лежат выше прямой Y(Aac)=-0,76×(СТАВ)+274 и удовлетворяют уравнению (I), описанному выше, и что с другой стороны, у осажденного диоксида кремния, используемого в сравнительных примерах, Аас меньше. Кроме того, можно видеть из результатов, представленных в таблице 2, что в осажденном диоксиде кремния, используемом в примерах, разница между потерей при прокаливании и потерей при нагревании также удовлетворяет уравнению (II), описанному выше.

Резиновые смеси с низким тепловыделением и стойкие к истиранию, хорошо сбалансированные и улучшенные, получены при использовании вышеуказанного осажденного диоксида кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2496809C2 |

| ПОКРЫШКА, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ КАУЧУКОВОЙ КОМПОЗИЦИИ, СОДЕРЖАЩЕЙ МОДИФИЦИРОВАННЫЙ ПОЛИМЕР | 2009 |

|

RU2475368C2 |

| РЕЗИНОВАЯ СМЕСЬ И ЕЕ ПРИМЕНЕНИЕ В ПНЕВМАТИЧЕСКОЙ ШИНЕ | 2011 |

|

RU2540629C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2012 |

|

RU2604536C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2598450C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2594737C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2598451C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ, РЕЗИНОВАЯ СМЕСЬ И ПНЕВМАТИЧЕСКАЯ ШИНА, ИСПОЛЬЗУЮЩАЯ ЕЕ | 2012 |

|

RU2614680C2 |

| УЛУЧШЕНИЕ СОПРОТИВЛЕНИЯ КАЧЕНИЮ ШИН ИЗ ДИЕНОВОГО КАУЧУКА ПОСРЕДСТВОМ МОДИФИЦИРОВАННЫХ СИЛАНОМ ПОЛИБУТАДИЕНОВ | 2016 |

|

RU2695814C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРОВ ШИН | 2013 |

|

RU2630800C2 |

Изобретение относится к резиновой смеси, пригодной для изготовления протектора шины. Резиновая смесь содержит каучук, выбранный из натурального и/или синтетического диенового каучука, и осажденный диоксид кремния. Осажденный диоксид кремния имеет удельную площадь поверхности, определенную по адсорбции бромида цетилтриметиламмония (СТАВ) (м2/г) и моду Аас (нм) диаметров первичных агрегатов, определенную акустическим измерением распределения частиц по размерам, которые удовлетворяют уравнению (I): Аac≥-0,76×(СТАВ)+274. Потери при прокаливании (% снижения массы при нагреве до 750°С в течение 3 часов) минус потери при нагреве (% снижения массы при нагреве до 105°С в течение 2 часов) могут составлять ≤3. Резиновая смесь обладает улучшенной диспергируемостью диоксида кремния, имеет низкое тепловыделение и улучшенную стойкость к истиранию. 2 н. и 7 з.п. ф-лы, 1 ил., 2 табл., 16 пр.

1. Резиновая смесь, содержащая по меньшей мере один каучук, выбранный из натурального каучука и/или синтетического диенового каучука в качестве каучукового компонента, и осажденный диоксид кремния, в которой удельная площадь поверхности, определенная по адсорбции бромида цетилтриметиламмония (СТАВ) (м2/г), и мода Аас (нм) диаметров первичных агрегатов, определенная акустическим измерением распределения частиц по размерам, осажденного диоксида кремния удовлетворяют уравнению (I)

2. Резиновая смесь по п.1, в которой потери при прокаливании (% снижения массы при нагреве до 750°С в течение 3 ч и потери при нагреве (% снижения массы при нагреве до 105°С в течение 2 ч осажденного диоксида кремния удовлетворяют уравнению (II)

3. Резиновая смесь по п.1, в которой мода диаметров первичных агрегатов, определенная акустическим измерением распределения частиц по размерам, осажденного диоксида кремния составляет 1 мкм или менее.

4. Резиновая смесь по п.1, в которой СТАВ осажденного диоксида кремния составляет 50-250 м2/г.

5. Резиновая смесь по п.1, в которой осажденный диоксид кремния содержится в количестве 10-150 мас.ч. на 100 мас.ч. каучукового компонента.

6. Резиновая смесь по п.1, в которой силановое связующее дополнительно вводится в количестве 1-20 мас.% по отношению к количеству вводимого осажденного диоксида кремния.

7. Резиновая смесь по п.6, в которой силановое связующее является, по меньшей мере, одним соединением, выбранным из группы, состоящей из: соединения, представленного формулой (III)

(где А является CnH2n+1O (n является целым числом 1-3) или атомом хлора; В является алкильной группой с 1-3 атомами углерода; m является целым числом 1-3; а является целым числом 1-9; b является целым числом 1 или более и может иметь распределение; при условии, когда m равно 1, два В могут быть одинаковыми или различными, и, когда m равно 2 или 3, два или три А могут быть одинаковыми или различными);

соединения, представленного формулой (IV)

(где А является CnH2n+1O (n является целым числом 1-3) или атомом хлора; В является алкильной группой с 1-3 атомами углерода; Y является меркаптогруппой, винильной группой, аминогруппой, глицидоксигруппой или эпоксидной группой; m является целым числом 1-3; с является целым числом 0-9; при условии, когда m равно 1, два В могут быть одинаковыми или различными, и, когда m равно 2 или 3, два или три А могут быть одинаковыми или различными); и

соединения, представленного формулой (V)

(где А является СnН2n+1O (n является целым числом 1-3) или атомом хлора; В является алкильной группой с 1-3 атомами углерода; Z является бензотиазолильной группой, N,N-диметилтиокарбамоильной группой или метакрилоильной группой; m является целым числом 1-3; а является целым числом 1-9; b является целым числом 1 или более и может иметь распределение; при условии, когда m равно 1, два В могут быть одинаковыми или различными, и, когда m равно 2 или 3, два или три А могут быть одинаковыми или различными).

8. Резиновая смесь по п.1, в которой газовая сажа дополнительно добавляется в качестве армирующего наполнителя в количестве 80 мас.ч. или менее на 100 мас.ч. каучукового компонента и общее количество в смеси газовой сажи и осажденного диоксида кремния 120 мас.ч. или менее.

9. Шина, протектор которой изготовлен с использованием резиновой смеси по п.1.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО ДИОКСИДА КРЕМНИЯ, ОСАЖДЕННЫЕ ДИОКСИДЫ КРЕМНИЯ, СОДЕРЖАЩИЕ ЦИНК, И ИХ ПРИМЕНЕНИЕ ДЛЯ УСИЛЕНИЯ ЭЛАСТОМЕРОВ | 1996 |

|

RU2130896C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН И ИХ ПОЛУПРОДУКТОВ, СОДЕРЖАЩАЯ СВЯЗУЮЩИЙ АГЕНТ (БЕЛАЯ САЖА/ЭЛАСТОМЕР) СО СЛОЖНОЭФИРНОЙ ФУНКЦИЕЙ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2266929C2 |

Авторы

Даты

2012-09-20—Публикация

2009-01-19—Подача