Настоящее изобретение относится к модифицированному диоксиду кремния, способу его получения и его применению.

Из публикации авторов E.F. Vansant, P. Van der Voort, K.С. rancken, Characterization and chemical modification of the silica surface, Chemical Studies in Surface Science and Catalysis, т. 93, изд-во Elsevier Verlag, 1995, известно химическое модифицирование диоксида кремния различными агентами, такими, например, как органосиланы (с. 194-198, 266-270, 288-292).

Помимо этого из DE 10138491 А1 и DE 10138492 А1 известна гидрофобизация осажденного диоксида кремния, при этом добавление осуществляется непосредственно в сушилку. Дополнительно выполняется стадия доведения продукта до кондиции.

Из WO 2014/033300 А1 известно модифицирование осажденного диоксида кремния дикарбоновыми кислотами.

Недостаток известного модифицированного диоксида кремния состоит в увеличении вязкости содержащих его резиновых смесей и тем самым в ухудшении их переработки. Кроме того, в качестве сопутствующего фактора такие резиновые смеси характеризуются сокращенным периодом сохранения способности к переработке и склонны к преждевременному сшиванию, что дополнительно затрудняет их переработку на производстве. Еще один недостаток, который является следствием предварительной обработки, состоит в отрицательном влиянии на динамические свойства, а также в ухудшенном диспергировании ингредиентов в вулканизованных материалах.

В основу настоящего изобретения была положена задача предложить модифицированный диоксид кремния, который в сравнении с силанизацией (обработкой силаном) in situ или модифицированием in situ обеспечивал бы улучшенную перерабатываемость содержащих его смесей при их улучшенных динамических свойствах. Помимо этого такой модифицированный диоксид кремния должен обеспечивать неизменное или лучшее качество диспергирования ингредиентов.

Объектом изобретения является модифицированный диоксид кремния, отличающийся следующими физико-химическими параметрами:

ЦТАБмод-поверхность: менее 200 м2/г, предпочтительно от 20 до 150 м2/г, особенно предпочтительно от 50 до 150 м2/г,

БЭТМР-поверхность: от 50 до 500 м2/г, предпочтительно от 80 до 250 м2/г,

ЦТАБмод-поверхность - БЭТМР-поверхность: менее 0 м2/г, предпочтительно от -100 до -10 м2/г,

содержание С: более 0,5 масс. %, предпочтительно от 1 до 10 масс. %,

модамод по данным определения размера частиц в центрифуге CPS: более 50 нм, предпочтительно от 51 до 150 нм, особенно предпочтительно от 60 до 100 нм,

D75,мод по данным определения размера частиц в центрифуге CPS: от 20 до 150 нм, предпочтительно от 50 до 100 нм,

Rmin по данным определения размера пор ртутной порометрией, в спрессованном состоянии: менее 10,0 нм, предпочтительно менее 5,3 нм, особенно предпочтительно от 1,0 до 5,0 нм,

содержание серы: не более 1,50 масс. %, предпочтительно от не менее 0,10 до 1,50 масс. %, особенно предпочтительно от не менее 0,10 до 1,30 масс. %, наиболее предпочтительно от не менее 0,40 до 1,30 масс. %.

У предлагаемого в изобретении модифицированного диоксида кремния на частицы размером более 150 мкм при ситовом анализе на просеивающей машине Ro-Tap может приходиться более 80%, предпочтительно более 85%.

У предлагаемого в изобретении модифицированного диоксида кремния на частицы размером более 300 мкм при ситовом анализе на просеивающей машине Ro-Tap может приходиться более 50%, предпочтительно более 60%.

У предлагаемого в изобретении модифицированного диоксида кремния на частицы размером более 500 мкм при ситовом анализе на просеивающей машине Ro-Tap может приходиться более 20%, предпочтительно более 40%.

Предлагаемый в изобретении модифицированный диоксид кремния может характеризоваться абсорбцией ДОА от 100 до 300 мл/(100 г), предпочтительно от 140 до 240 мл/(100 г).

Предлагаемый в изобретении модифицированный диоксид кремния может характеризоваться потерями при сушке менее 4,5 масс. %, предпочтительно от 2,0 до 4,0 масс. %.

Предлагаемый в изобретении модифицированный диоксид кремния может иметь значение рН не менее 6,3, предпочтительно от 6,3 до 8,0.

Предлагаемый в изобретении модифицированный диоксид кремния может при испытании на приборе TAR характеризоваться значением TARмод более 1%, предпочтительно от 15 до 70%.

Предлагаемый в изобретении модифицированный диоксид кремния может характеризоваться остатком после прокаливания от 70 до 95%, предпочтительно от 80 до 95%.

Предлагаемый в изобретении модифицированный диоксид кремния может характеризоваться IF-значением по данным определения размера пор ртутной порометрией, в спрессованном состоянии, менее 170  предпочтительно от 70 до 160

предпочтительно от 70 до 160

Предлагаемый в изобретении модифицированный диоксид кремния может характеризоваться IS-значением по данным определения размера пор ртутной порометрией, в спрессованном состоянии, не более 79 мл/(100 г), предпочтительно от 50 до 79 мл/(100 г).

Предлагаемый в изобретении модифицированный диоксид кремния может характеризоваться PV-значением (V80, 3,7-80 нм, 140°) не более 0,86 мл/г, предпочтительно от 0,30 до 0,86 мл/г.

Предлагаемый в изобретении модифицированный диоксид кремния может представлять собой пирогенный или осажденный диоксид кремния, предпочтительно осажденный диоксид кремния.

Следующим объектом изобретения является способ получения предлагаемого в изобретении модифицированного диоксида кремния, отличающийся тем, что диоксид кремния смешивают с по меньшей мере одной добавкой, выбранной из группы, включающей водные эмульсии серосодержащих алкоксисиланов, полисилоксаны, такие как предпочтительно полидиметилсилоксан и их производные с модифицированной боковой цепью, смесь из серосодержащего алкоксисилана и полидиметилсилоксана и смесь из серосодержащего алкоксисилана и анионного простого полиэфира, в загрузочном органе сушильного агрегата и затем подают в него.

В загрузочном органе уже происходит предварительное смешение в отличие от решений, описанных в DE 10138491 А1 и DE 10138492 А1, где добавка подается непосредственно в сушилку. Дополнительно в настоящем изобретении не требуется проводить последующую стадию доведения до кондиции, описанную в заявках DE 10138491 А1 и DE 10138492 А1.

Модифицированный диоксид кремния можно использовать без проведения дальнейших стадий доведения до кондиции.

Загрузочный орган может представлять собой винтовой конвейер, предпочтительно двухвинтовой конвейер, особенно предпочтительно двухвинтовой конвейер с незацепляющимися шнеками.

Используемый при осуществлении предлагаемого в изобретении способа диоксид кремния может иметь БЭТМР-поверхность от 50 до 300 м2/г, предпочтительно от 80 до 280 м2/г. ЦТАБ-поверхность такого диоксида кремния может составлять от 40 до 280 м2/г, предпочтительно от 70 до 260 м2/г.

Диоксид кремния может представлять собой пирогенный или осажденный диоксид кремния, предпочтительно осажденный диоксид кремния.

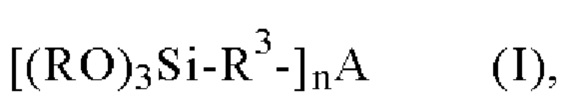

Серосодержащий алкоксисилан может представлять собой алкоксисилан формулы (I)

где R имеют одинаковые или разные значения и представляют собой прямоцепной незамещенный или разветвленный незамещенный С1-С10алкил-, предпочтительно С1-С6алкил-, особенно предпочтительно метил или этил, или группу простого алкилового полиэфира -(R1-O)m-R2, где R1 имеют одинаковые или разные значения и представляют собой разветвленную либо неразветвленную насыщенную алифатическую двухвалентную углеводородную группу с C1-С30, m обозначает число в среднем от 1 до 30, a R2 представляет собой незамещенную разветвленную или неразветвленную одновалентную C1-С30алкильную, C2-С30алкенильную, C6-С30арильную или C7-С30аралкильную группу, R3 представляет собой разветвленную либо неразветвленную, насыщенную либо ненасыщенную алифатическую, ароматическую либо смешанно алифатически-ароматическую двухвалентную углеводородную группу с C1-С30, n обозначает 1 или 2 и А, когда n обозначает 2, представляет собой Sx, где х обозначает число от 1 до 10, а когда n обозначает 1, представляет собой SH, SCN или SC(O)R.

Серосодержащий алкоксисилан может представлять собой предпочтительно бис[(3-триэтоксисилил)пропил]дисульфид или (EtO)3Si-(CH2)3-S-C(O)-C7H15.

Водная эмульсия серосодержащего алкоксисилана может представлять собой эмульсию алкоксисилана формулы (I).

Водная эмульсия серосодержащего алкоксисилана может в предпочтительном варианте представлять собой эмульсию бис[(3-триэтоксисилил)пропил]дисульфида. В качестве водной эмульсии серосодержащего алкоксисилана можно использовать 50%-ную по массе эмульсию бис[(3-триэтоксисилил)пропил]дисульфида или бис[(3-триэтоксисилил)пропил]полисульфида с неионогенным поверхностно-активным вещество°м в количестве менее 0,5 масс. %.

Полисилоксан может представлять собой модифицированный или немодифицированный полидиметилсилоксан. Модифицированный полидиметилсилоксан может содержать полиэфирофосфатные группы, группы сложных алкиловых эфиров или группы простых полиэфиров. В качестве полисилоксана можно использовать полиэфиросилоксан.

Смесь из серосодержащего алкоксисилана и полидиметилсилоксана может содержать последний в количестве от 0,1 до 50 масс. %.

Смесь из серосодержащего алкоксисилана и анионного простого полиэфира может содержать последний в количестве от 0,1 до 50 масс. %.

Простой полиэфир может представлять собой анионно-модифицированный простой полиэфир, например простой полиэфир может содержать фосфатные группы.

Сушильный агрегат может представлять собой смеситель "Хеншель" или вихревую сушилку с мгновенным испарением (турбулентную сушилку типа Spin Flash).

Превращение в смесителе "Хеншель" может происходить при температурах от 80 до 170°С, предпочтительно от 95 до 145°С.

Превращение в вихревой сушилке с мгновенным испарением может происходить при температурах на выходе от 70 до 180°С, предпочтительно от 80 до 170°С.

Предварительное распределение добавки происходит при этом не при одновременной сушке, как это описано в DE 10138492 А1, а в загрузочном органе перед сушилкой. Он может быть выполнен, например, в виде двухвинтового конвейера с зацепляющимися шнеками и с высоким сдвиговым усилием.

Массовое соотношение между диоксидом кремния и добавкой может составлять от 100:1 до 100:15, предпочтительно от 100:3 до 100:10, особенно предпочтительно от 100:4 до 100:8.

Еще одним объектом изобретения является резиновая смесь, содержащая

(А) каучук или смесь каучуков и

(Б) по меньшей мере один предлагаемый в изобретении модифицированный диоксид кремния.

В качестве каучука можно использовать натуральный каучук и/или синтетические каучуки. Предпочтительные синтетические каучуки описаны, например, у W. Hofmann в справочнике Kautschuktechnologie, изд-во Center Verlag, Stuttgart, 1980. К ним относятся, в частности, полибутадиен (СКД), полиизопрен (СКИ), сополимеры стирола и бутадиена (СКС), например бутадиен-стирольный каучук эмульсионной полимеризации (Э-СКС) или бутадиен-стирольный каучук, получаемый полимеризацией в растворе (Р-СКС), с содержанием стирола предпочтительно от 1 до 60 масс. %, особенно предпочтительно от 5 до 50 масс. %, хлоропрен (ХК), сополимеры изобутилена и изопрена (СКИИ), сополимеры бутадиена и акрилонитрила (СКН) с содержанием акрилонитрила от 5 до 60 масс. %, предпочтительно от 10 до 50 масс. %, частично либо полностью гидрированный бутадиен-нитрильный каучук (СКНГ), сополимеры этилена, пропилена и диенового мономера (СКЭПТ), вышеназванные каучуки, дополнительно содержащие функциональные группы, такие, например, как карбоксигруппы, силанольные группы или эпоксигруппы, например эпоксидированный натуральный каучук, функционализованный карбоксигруппами СКН или функционализованный силанольными группами (-SiOH), соответственно силоксигруппами (-Si-OR) СКС, и смеси таких каучуков.

В одном из предпочтительных вариантов каучуки могут представлять собой вулканизуемые серой каучуки. Для изготовления протекторов шин для легковых автомобилей могут применяться прежде всего получаемые анионной полимеризацией в растворе Р-СКС с температурой стеклования выше -50°С, а также их смеси с диеновыми каучуками. В особенно предпочтительном варианте возможно использование Р-СКС с содержанием винила в их бутадиеновой части свыше 20 масс. %. В наиболее предпочтительном варианте возможно использование Р-СКС с содержанием винила в их бутадиеновой части свыше 50 масс. %.

В предпочтительном варианте можно использовать смеси вышеуказанных каучуков, в каковых смесях на долю Р-СКС приходится более 50 масс. %, особенно предпочтительно более 60 масс. %.

Предлагаемая в изобретении резиновая смесь может содержать дополнительные наполнители. В качестве наполнителей в предлагаемых в изобретении резиновых смесях можно использовать следующие наполнители:

- сажа: используемые в указанных целях сорта сажи могут быть получены по способам получения пламенной, печной, газовой или термической сажи и имеют БЭТ-поверхность от 20 до 200 м2/г. Сажа этих сортов необязательно может также содержать гетероатомы, такие, например, как кремний (Si);

- аморфный диоксид кремния, полученный, например, путем осаждения растворов силикатов или путем пламенного гидролиза галогенидов кремния, с удельной поверхностью (БЭТ-поверхностью) от 5 до 1000 м2/г, предпочтительно от 20 до 400 м2/г и с размером первичных частиц от 10 до 400 нм. Диоксид кремния при необходимости может быть также представлен в виде смешанного оксида с другими оксидами металлов, такими как оксиды Al, оксиды Mg, оксиды Са, оксиды Ва, оксиды Zn и оксиды титана, и/или может содержать ионы этих металлов в следовых количествах вплоть до 10000 част./млн;

- синтетические силикаты, такие как силикат алюминия, силикаты щелочноземельных металлов, такие как силикат магния или силикат кальция, с БЭТ-поверхностью от 20 до 400 м2/г и диаметром первичных частиц от 10 до 400 нм;

- синтетические или природные оксиды и гидроксиды алюминия; природные силикаты, такие как каолин и кремнеземы, соответственно кремниевые кислоты других встречающихся в природе типов;

- стекловолокно и стекловолокнистые продукты (стекловолокнистые маты, стекложгуты) или стеклянные микрошарики.

В предпочтительном варианте можно использовать аморфный диоксид кремния, полученный путем осаждения растворов силикатов, с БЭТ-поверхностью от 20 до 400 м2/г, особенно предпочтительно от 100 до 250 м2/г, в количествах от 5 до 150 масс. частей, в каждом случае в пересчете на 100 частей каучука.

Указанные наполнители можно использовать индивидуально либо в смеси между собой.

Резиновая смесь может содержать предлагаемый в изобретении модифицированный диоксид кремния в количестве от 5 до 150 масс. частей и органосилан в количестве от 0,1 до 20 масс. частей, предпочтительно от 1 до 18 масс. частей, особенно предпочтительно от 5 до 15 масс. частей, при этом содержание соответствующего компонента в масс. частях указано в пересчете на 100 масс. частей каучука.

Резиновая смесь может дополнительно содержать силиконовое масло и/или алкилсилан. Резиновая смесь может дополнительно содержать смолы, модифицированные смолы и/или реакционноспособные смолы.

Предлагаемая в изобретении резиновая смесь может дополнительно содержать другие известные ингредиенты, такие, например, как сшивающие агенты, ускорители вулканизации, ускорители реакции, замедлители реакции, антиоксиданты (противостарители), стабилизаторы, технологические добавки, пластификаторы, воски или оксиды металлов, а также при необходимости активаторы, такие как триэтаноламин, полиэтиленгликоль или гексантриол.

Указанные выше дополнительные ингредиенты резиновых смесей можно применять в обычных количествах, зависящих помимо прочего от назначения резиновой смеси. Такие обычные количества могут составлять, например, от 0,1 до 50 масс. % в пересчете на массу каучука.

В качестве сшивающих агентов можно использовать серу или органические соединения-доноры серы.

Предлагаемая в изобретении резиновая смесь может содержать другие ускорители вулканизации. В качестве примера пригодных для применения ускорителей вулканизации можно назвать меркаптобензотиазолы, сульфенамиды, гуанидины, дитиокарбаматы, тиомочевины, тиокарбонаты, а также их цинковые соли, такие, например, как дибутилдитиокарбамат цинка. Предлагаемая в изобретении резиновая смесь может дополнительно содержать тиурамсульфид и/или карбамат в качестве ускорителя и/или соответствующие цинковые соли, азотсодержащий соактиватор, при необходимости другие ингредиенты, при необходимости другие ускорители. Массовое соотношение между ускорителем и азотсодержащим соактиватором может составлять не менее 1.

Предлагаемая в изобретении резиновая смесь может содержать тетрабензилтиурамдисульфид или тетраметилтиурамдисульфид в количестве по меньшей мере 0,25 масс.частей в пересчете на 100 масс.частей каучука, дифенилгуанидин в количестве максимум 0,25 масс.частей в пересчете на 100 масс.частей каучука и циклогексил- или дициклогексилсульфенамид.

В предпочтительном варианте можно использовать сульфенамиды совместно с гуанидинами и тиурамами, особенно предпочтительно циклогексилсульфенамид или дициклогексилсульфенамид совместно с дифенилгуанидином и тетрабензилтиурамдисульфидом или тетраметилтиурамдисульфидом.

Ускорители вулканизации и серу можно использовать в количествах от 0,1 до 10 масс. %, предпочтительно от 0,1 до 5 масс. %, в пересчете на массу применяемого каучука. В особенно предпочтительном варианте можно использовать серу и сульфенамиды в количествах от 1 до 4 масс. %, тиурамы в количествах от 0,2 до 1 масс. % и гуанидины в количествах от 0 до 0,5 масс. %.

Еще одним объектом изобретения является способ приготовления предлагаемой в изобретении резиновой смеси, отличающийся тем, что в смесителе между собой смешивают каучук или смесь каучуков, предлагаемый в изобретении модифицированный диоксид кремния и при необходимости другие ингредиенты резиновой смеси.

Процесс смешения каучуков с наполнителем, с возможно используемыми другими ингредиентами резиновых смесей и с предлагаемым в изобретении модифицированным диоксидом кремния можно проводить в обычных смесительных устройствах, таких как вальцы, резиносмесители закрытого типа и шнековые смесители. Обычно такие резиновые смеси можно приготавливать в резиносмесителях закрытого типа, при этом сначала на одной либо нескольких последовательных термомеханических стадиях смешения каучуки, наполнитель, предлагаемый в изобретении модифицированный диоксид кремния и другие ингредиенты резиновых смесей смешивают при температуре в пределах от 100 до 170°С. При этом последовательность и момент добавления отдельных компонентов могут оказывать решающее влияние на свойства получаемой резиновой смеси. Обычно полученную таким путем резиновую смесь можно смешивать в смесителе закрытого типа либо на вальцах со сшивающими агентами при температуре в пределах от 40 до 110°С с получением невулканизованной резиновой смеси, так называемой сырой смеси, которую подвергают дальнейшей переработке на последующих технологических стадиях, таких, например, как формование и вулканизация.

Резиновую смесь можно использовать в виде маточной смеси и/или в непрерывном процессе смешения. Резиновую смесь можно приготавливать путем смешения в жидкой фазе, непрерывного смешения в жидкой фазе или путем объединения маточных смесей.

Вулканизацию предлагаемой в изобретении резиновой смеси можно проводить при температуре в пределах от 80 до 200°С, предпочтительно от 130 до 180°С, при необходимости под давлением в пределах от 10 до 200 бар.

Из предлагаемых в изобретении резиновых смесей можно путем вулканизации изготавливать формованные изделия.

Предлагаемая в изобретении резиновая смесь может использоваться для изготовления формованных изделий, например для изготовления пневматических шин, оболочек кабелей, шлангов, приводных ремней, конвейерных лент, покрытий для различных валков, покрышек, прежде всего протекторов шин, обувных подошв, уплотнительных элементов, таких, например, как уплотнительные кольца, и амортизирующих, соответственно виброгасящих элементов.

Преимущество предлагаемого в изобретении модифицированного диоксида кремния состоит в том, что соответствующие содержащие его резиновые смеси обладают меньшими показателями вязкости по Муни, увеличенным периодом сохранения способности к переработке и тем самым улучшенной перерабатываемостью. Помимо этого предлагаемые в изобретении резиновые смеси проявляют улучшенные динамические свойства, а также обладают лучшими показателями относительного удлинения при разрыве при неизменных прочности при растяжении, качестве диспергирования ингредиентов и сопротивлении вулканизатов истиранию.

Методы измерений и анализа

ЦТАБ-поверхность: Определение ЦТАБ-поверхности в соответствии со стандартом ISO 5794-1, приложение G

Данный метод основан на адсорбции забуференного ЦТАБ (N-цетил-N,N,N-триметиламмонийбромида) в водном растворе на "наружной" поверхности диоксида кремния, которую называют также "поверхностью, активной для смешения с каучуком". Не адсорбированный ЦТАБ определяют путем обратного титрования раствором диоктилнатрийсульфосукцината (НДСС). Точка конца титрования определяется по максимальному увеличению мутности раствора.

Измерение осуществляют в соответствии со стандартом ISO 5794-1, приложение G, с описанными ниже подробностями, дополнениями и отступлениями.

• В процессе подготовки образцов крупнозернистые образцы диоксида кремния и силикатов предпочтительно подвергают высокотонкому помолу с помощью пригодной для этой цели мельницы или растирают в ступке и просеивают через сито с размером отверстий 90 мкм, а не подвергают в отличие от указанного стандарта растиранию в ступке и фракционированию через сито с размером отверстий 150 мкм.

• Суспензии образцов для испытаний и ЦТАБ-раствор с ожидаемой ЦТАБ-поверхностью менее 200 м2/г перемешивают в течение 10 мин.

Суспензии образцов для испытаний и ЦТАБ-раствор с ожидаемой ЦТАБ-поверхностью не менее 200 м2/г перемешивают в соответствии со стандартом в течение 35 мин.

• После адсорбции диоксид кремния фильтруют через полиамидный фильтр с размером отверстий 0,2 мкм.

• Титрование фильтрата проводят на титропроцессоре фирмы Metrohm с автоматическим пробоотборником и титратором Titrando 809. В качестве фотометрического датчика (фототрода) используют Spectrosense 523 nm фирмы Metrohm.

ЦТАБмод: Определение значения ЦТАБмод-поверхности с использованием этанольного ЦТАБ в соответствии со стандартом ISO 5794-1, приложение G

Данный метод основан на адсорбции забуференного ЦТАБ (N-цетил-N,N,N-триметиламмонийбромида) в водно-этанольном растворе на "наружной" поверхности гидрофобного диоксида кремния, которую называют также "поверхностью, активной для смешения с каучуком". Неадсорбированный ЦТАБ определяют путем обратного титрования раствором диоктилнатрийсульфосукцината (НДСС). Точка конца титрования определяется по максимальному увеличению мутности раствора.

Измерение осуществляют в соответствии со стандартом ISO 5794-1, приложение G, с описанными ниже подробностями, дополнениями и отступлениями.

• В процессе подготовки образцов крупнозернистые образцы диоксида кремния и силикатов предпочтительно подвергают высокотонкому помолу с помощью пригодной для этой цели мельницы (например, мельницы фирмы IKA, модель М20) или растирают в ступке и просеивают через сито с размером отверстий 75 мкм, а не подвергают в отличие от указанного стандарта растиранию в ступке и фракционированию через сито с размером отверстий 150 мкм.

• Для определения используемого раствора НДСС слепым методом 5,00 мл смеси из 30,0±0,1 мл ЦТАБ-раствора и 10,0±0,1 мл этанола, а также 55 мл деионизованной воды пипетируют в титровальный стакан.

• Фракционированный материал образца отвешивают с точностью до 0,1 мг в 50-миллилитровую центрифужную пробирку с мешальником магнитной мешалки и предварительно смачивают 10,0 мл этанола. Далее дозируют 30,0±0,1 мл ЦТАБ-раствора и в течение 20-25 мин (35-40 мин при измерении на образцах с ожидаемыми значениями ЦТАБ-поверхности более 200 м2/г) перемешивают магнитной мешалкой.

• Путем центрифугирования при по меньшей мере 4000 об/мин и относительном центробежном ускорении 2500 в течение 15 мин разделяют после адсорбции твердую и жидкую фазы.

• Титрование жидкой фазы проводят на титропроцессоре фирмы Metrohm с автоматическим пробоотборником и титратором Titrando 905. В качестве фотометрического датчика (фототрода) используют датчик DP5 фирмы Mettler-Toledo с рабочей длиной волны 555 нм.

БЭТМР: Определение БЭТ-поверхности по адсорбции азота в соответствии со стандартом DIN ISO 9277

Данная процедура предназначена для определения удельной поверхности диоксида кремния методом Брунауэра-Эммета-Теллера (БЭТ) по адсорбции азота в соответствии со стандартом DIN ISO 9277. При осуществлении этого метода измеряемую величину определяют по низкотемпературной адсорбции азота при определенных величинах парциального давления. Этот анализ проводится в виде многоточечного анализа и в интервале парциального давления (р/р0) от 0,05 до 0,2 при измерении в общей сложности 5 точек проявляет приблизительно линейный характер.

Измерение осуществляют в соответствии со стандартом DIN ISO 9277 с описанными ниже подробностями.

Гранулированные образцы перед взвешиванием осторожно раздавливают шпателем и затем в течение 60 мин выдерживают при 160±2°С в вакууме в вакуумном нагревательном термостате (дегазаторе) VacPrep 061 фирмы Micromeritics.

Для определения БЭТ-поверхности в фазе адсорбции регистрируют следующие 5 точек относительного давления (р/р0): 0,0500; 0,0875; 0,1250; 0,1625 и 0,2000.

Для измерений используют прибор TriStar 3000-ной серии (3000/3020/3030) фирмы Micromeritics со статическим объемным методом измерения и с сосудом Дьюара.

Содержание С: Определение содержания С в соответствии со стандартом DIN EN ISO 3262-19

Содержание углерода (С) определяют элементными анализаторами фирмы LECO (приборы типа CS-200 и CS-600) с внешним блоком управления (персональный компьютер с программным обеспечением LECO) в соответствии со стандартом DIN EN ISO 3262-19.

Образец взвешивают в керамическом тигле, добавляют катализатор окисления с ускорителем процесса горения (например, Lecocel II фирмы LECO) и индукционное средство (например, стружку чистого железа фирмы LECO) и сжигают в индукционной печи элементного анализатора. Углерод, присутствующий в образце, окисляется при этом в токе кислорода до СО2. Количественная оценка газа осуществляется путем детектирования инфракрасного излучения. В отношении пользования анализатором, его обслуживания и настройки имеют силу инструкции и описания, содержащиеся в руководстве по эксплуатации от фирмы LECO.

Для калибровки используют стальные стандарты, предоставляемые Федеральным ведомством по исследованию и испытанию материалов (ФРГ) под номерами 289-1, 130-1 и 283-1. Такие стандарты и их навески следует выбирать с таким расчетом, чтобы массовые количества углерода в образцах для испытаний находились в калибровочном диапазоне. Для калибровки рассчитывают калибровочную прямую, содержащую по меньшей мере 4 калибровочные опорные точки.

Содержание серы: Общая сера, определение на образцах диоксида кремния в соответствии со стандартом DIN EN ISO 3262-19. соответственно ASTM D 6741, метод В

а) Метод определения для немодифицированного диоксида кремния

Содержание серы определяют элементными анализаторами фирмы LECO (приборы типа CS-200 и CS-600) с внешним блоком управления (персональный компьютер с программным обеспечением LECO) в соответствии со стандартом DIN EN ISO 3262-19.

Образец взвешивают в керамическом тигле, добавляют катализатор окисления с ускорителем процесса горения (например, Lecocel II фирмы LECO) и индукционное средство (например, стружку чистого железа фирмы LECO) и сжигают в индукционной печи элементного анализатора. Сера, присутствующая в образце, окисляется при этом в токе кислорода до SO2. Количественная оценка газа осуществляется путем детектирования инфракрасного излучения. В отношении пользования анализатором, его обслуживания и настройки имеют силу инструкции и описания, содержащиеся в руководстве по эксплуатации от фирмы LECO.

Для калибровки используют стальные стандарты, предоставляемые Федеральным ведомством по исследованию и испытанию материалов (ФРГ) под номерами 289-1, 130-1 и 283-1. Такие стандарты и их навески следует выбирать с таким расчетом, чтобы массовые количества серы в образцах для испытаний находились в калибровочном диапазоне. Для калибровки рассчитывают калибровочную прямую, содержащую по меньшей мере 4 калибровочные опорные точки.

б) Метод определения для модифицированного диоксида кремния

В данном случае содержание серы определяют анализатором общей серы SC-144 DR фирмы LECO. Образец сжигают при 1350°С в токе кислорода и образовавшийся SO2 количественно оценивают инфракрасными измерительными ячейками. Данная методика соответствует стандарту ASTM D 6741, метод В.

Образцы для испытаний и калибровочные вещества взвешивают для измерений в лодочках, которые вдвигают в трубку для сжигания в анализаторе серы. В случае жидких калибровочных веществ и образцов дно лодочки перед взвешиванием образцов покрывают примерно 2 г морского песка. Навеску в свою очередь покрывают еще одной порцией морского песка (примерно 1 г). Калибровочные вещества и количество образца следует выбирать и взаимно согласовывать с таким расчетом, чтобы навески по возможности находились в интервале от 0,1 до 0,2 г. Навеска образца должна составлять примерно 150 мг. В случае гранулированных образцов материал перед проведением измерения гомогенизируют (например, путем раздавливания, растирания в ступке и т.д.).

Навески стандартов для калибровки следует выбирать в ожидаемом диапазоне измерений на образцах для испытаний. Перед применением стандарты необходимо подвергать сушке в течение 2 ч при 105°С. Выбор стандарта ориентируется на ожидаемое содержание серы в образце.

Для калибровки образцов для испытаний с содержанием серы максимум 2,5% используют следующие калибровочные вещества:

стандартный образец угля 502-671 Coal Standard, содержание серы примерно 1%, фирма LECO;

стандартный образец белого масла 502-422 White Oil Standard, содержание серы примерно 2%, фирма LECO.

Для калибровки образцов для испытаний с содержанием серы более 2,5% используют следующие калибровочные вещества:

стандартный образец сульфаниловой кислоты, фирма Eltra.

Для калибровки рассчитывают калибровочную прямую, содержащую по меньшей мере 4 калибровочные опорные точки. Обработка и оценка результатов измерений осуществляется посредством заложенного в прибор программного обеспечения фирмы LECO.

D75,мод, соответственно модамод: Определение распределения частиц модифицированного диоксида кремния по размерам в дисковой центрифуге после деагломерации ультразвуковой энергией

Исследуемый образец диспергируют в смеси 1,2-пропандиола и воды, деагломерируют ультразвуковой энергией и затем разделяют в дисковой центрифуге по размерам его частиц. Исследование проводят в дисковой центрифуге фирмы CPS Instruments, тип DC24000.

Дисковую центрифугу настраивают на частоту вращения 20000 об/мин.

В качестве подготовительной меры работающую дисковую центрифугу заполняют растворами сахарозы с градиентом концентрации и с добавлением 1,2-пропандиола и нонидета (Nonidet Р40, фирма AppliChem GmbH) и снабжают покровным слоем додекана.

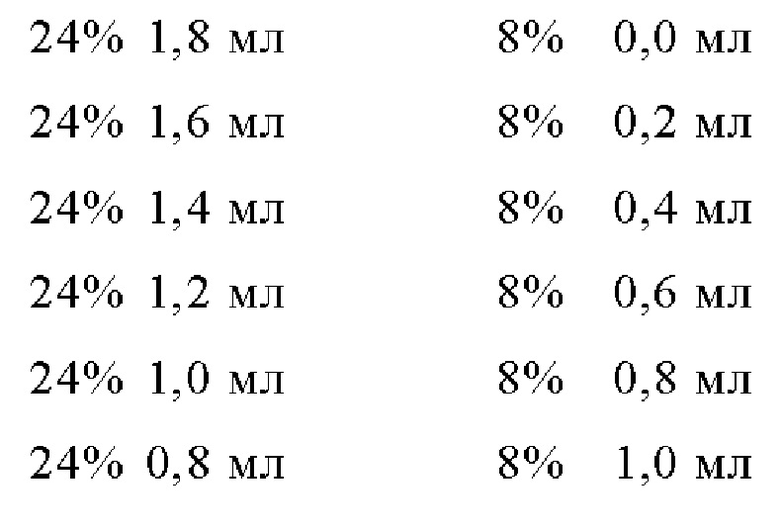

Концентрации w сахарных растворов составляют при этом от 8 до 24% сахарозы. Градиент концентрации создают в десять ступеней: 24,0%/22,2%/20,4%/18,7%/16,9%/15,1%/13,3%/11,6%/9,8%/8,0%.

Для этого приготавливают два сахарных раствора следующего состава:

раствор с высокой концентрацией: 24%-ный водный раствор сахарозы+0,2% нонидета;

раствор с низкой концентрацией: 8%-ный водный раствор сахарозы+24% 1,2-пропандиола+0,2% нонидета.

По 1,8 мл сахарного раствора из расчета на одну ступень градиента концентрации инжектируют в дисковую центрифугу, начиная при этом с раствора наибольшей концентрации. Для этого два сахарных раствора смешивают между собой в дозирующем впрыскивателе в необходимых количественных соотношениях по следующей схеме:

В завершение инжектируют 0,5 мл додекана.

От образца отбирают навеску величиной 0,10±0,01 г в 30-миллилитровый пенициллиновый флакон и смешивают с 15 мл раствора, состоящего из 24% 1,2-пропандиола и 0,2% нонидета в деионизованной воде.

Заполненный пенициллиновый флакон фиксируют штативным зажимом в охлаждающей ванне (фирмы Julabo, тип F12). Охлаждающую ванну предварительно термостатируют при температуре 5±1°С. Стержневидный ультразвуковой излучатель (фирмы Hielscher, тип UP200S с волноводом-концентратором S14) располагают таким образом, чтобы волновод-концентратор был погружен в пенициллиновый флакон на глубину 5,5 см, считая от его верхнего края. Образец в течение 15 мин обрабатывают ультразвуком с 100%-ной мощностью.

Проведение измерений

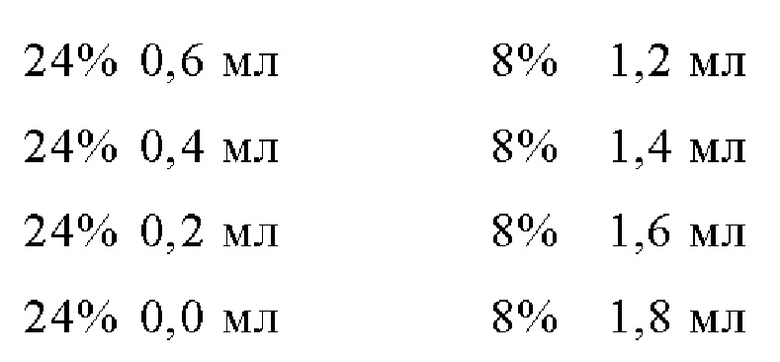

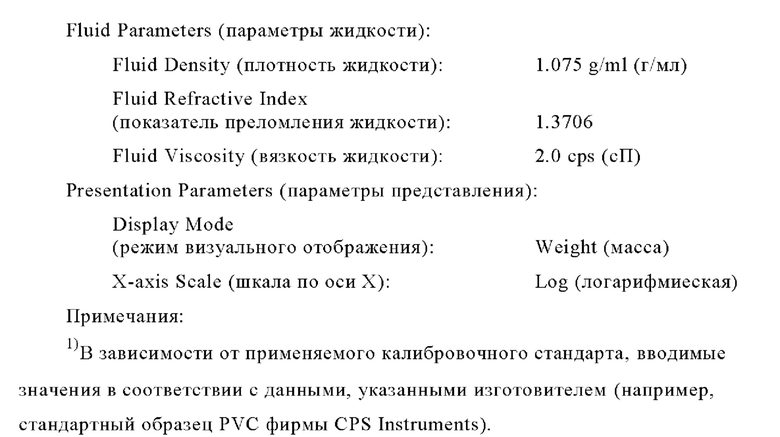

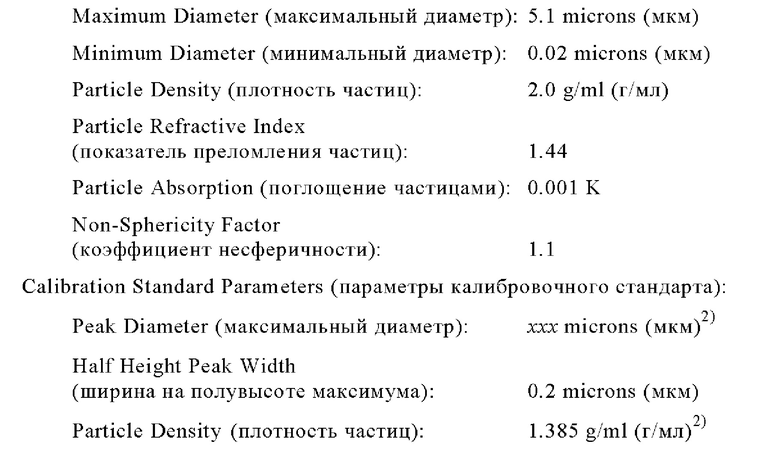

Для проведения измерений следует настроить следующие параметры в собственном программном обеспечении измерительного прибора:

Sample Parameters (параметры образца) (десятичные знаки в описании программного обеспечения отделены точками, а не запятыми):

Длину волны, на которой проводятся измерения, устанавливают на 470 нм.

В центрифугу инжектируют по 0,1 мл стандарта, соответственно суспензии образца. Измерения на каждом исследуемом образце проводят в двух повторностях (включая диспергирование).

Результаты

По кривой, построенной по необработанным данным (измерение поглощения), собственным программным обеспечением измерительного прибора определяется массовое распределение по размерам. При этом указываются следующие величины:

модамод (в нм): наиболее часто встречающийся размер частиц, соответствует абсциссе максимума логарифмической функции распределения;

D75,мод (75-й массовый процентиль крупноразмерной фракции) (в нм): размер частиц, при котором 75% распределения находятся выше него (по результирующей кривой).

D75, соответственно мода: Определение распределения частиц диоксида кремния по размерам в дисковой центрифуге после деагломерации ультразвуковой энергией

Исследуемый образец в водной суспензии деагломерируют ультразвуковой энергией и затем разделяют в дисковой центрифуге по размерам его частиц. Исследование проводят в дисковой центрифуге фирмы CPS Instruments, тип DC24000.

Измерения проводят аналогично методу проведения измерений на модифицированном диоксиде кремния при частоте вращения 20000 об/мин.

В отличие от этого метода градиент концентрации создают в девять ступеней со следующими концентрациями сахарных растворов (w от 8% до 24% сахарозы): 24%/22%/20%/18%/16%/14%/12%/10%/8%.

По 1,6 мл сахарного раствора из расчета на одну ступень градиента концентрации инжектируют в дисковую центрифугу, начиная при этом с раствора наибольшей концентрации. В завершение инжектируют 0,5 мл додекана.

Образцы перед определением размера частиц подвергают высокотонкому помолу в мельнице (мельница фирмы Fritsch, модель Pulverisette 14 с ситом с размером отверстий 80 мкм). От размолотого материала отбирают навеску величиной 0,75±0,05 г в 30-миллилитровый пенициллиновый флакон и смешивают с 15 мл деионизованной воды.

В отличие от проведения измерений на модифицированном диоксиде кремния в собственном программном обеспечении измерительного прибора настраивают следующие параметры для измерения:

Sample Parameters (параметры образца) (десятичные знаки в описании программного обеспечения отделены точками, а не запятыми):

Обработка результатов измерения выполняется аналогично описанному выше методу проведения измерений на модифицированном диоксиде кремния.

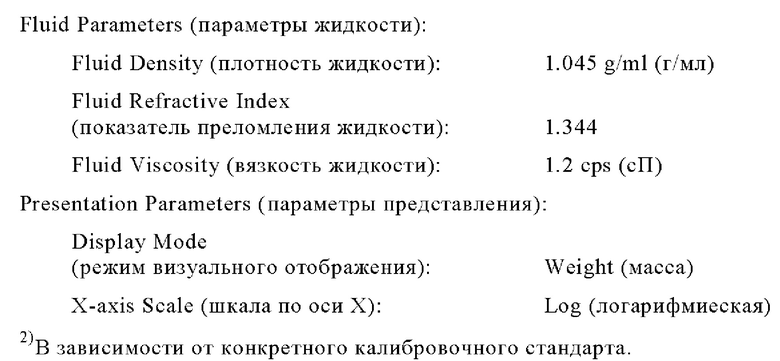

Потери при сушке: Определение потерь при сушке согласно стандарту DIN EN ISO 787-2

В данном случае определяют потерю массы образца при его выдержке в сушильном шкафу в течение 2 ч при 105°С.

Измерение осуществляют в соответствии со стандартом DIN EN ISO 787-2 с описанными ниже подробностями.

Бюкс (с пришлифованной крышкой, диаметр примерно 80 мм, высота примерно 30 мм) прогревают без пробки в течение примерно 1 ч при 105°С. После охлаждения в эксикаторе вставляют крышку. На прецизионных весах определяют массу с точностью до 0,01 г. Далее точно отвешивают 5-10 г образца (навеска зависит от насыпной плотности) и распределяют равномерным слоем на дне бюкса. Бюкс осторожно открывают и выдерживают в сушильном шкафу в течение 2 ч при 105+2°С (крышку нагревают вместе с бюксом).

Бюкс осторожно закрывают крышкой, помещают для охлаждения в эксикатор и повторно взвешивают с точностью до 0,01 г.

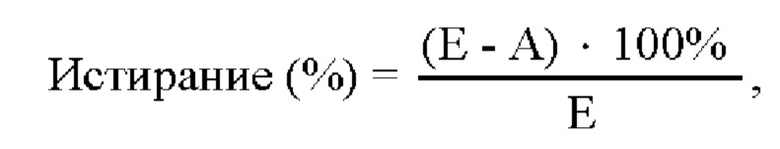

Вычисление

где Е обозначает начальную массу в граммах, А обозначает конечную массу в граммах

Значение рН: Определение значения рН диоксида кремния в соответствии со стандартом DIN EN ISO 787-9

а) Метод определения для немодифицированного диоксида кремния

Измерение осуществляют в соответствии со стандартом DIN EN ISO 787-9 с описанными ниже подробностями.

Гранулированный материал образца перед взятием навески измельчают до порошкообразного состояния растиранием в ступке.

Далее приготавливают 5%-ную (по массе) водную суспензию исследуемого образца. Для этого используют полностью обессоленную воду.

Суспензию образца перед измерением рН встряхивают в течение по меньшей мере 5 мин на встряхивателе.

Измерение рН осуществляется на ранее откалиброванном рН-метре фирмы Metrohm, тип: 780 с электродом для измерения рН типа 6.0228.000 (фирма Metrohm).

б) Метод определения для модифицированного гидрофобного диоксида кремния

Измерение осуществляют в соответствии со стандартом DIN EN ISO 787-9 с описанными ниже подробностями, соответственно отступлениями.

Гранулированный материал образца перед взятием навески измельчают до порошкообразного состояния растиранием в ступке.

Затем берут навеску исследуемого образца величиной 5 г. К нему добавляют 40 мл полностью обессоленной воды и 60 мл метанола ч.д.а.

Суспензию образца перед измерением рН встряхивают в течение по меньшей мере 5 мин на встряхивателе.

Измерение рН осуществляется на ранее откалиброванном рН-метре фирмы Metrohm, тип: 780 с электродом для измерения рН типа 6.0228.000 (фирма Metrohm).

Измерение осуществляют в соответствии со стандартом DIN EN ISO 787-9 с описанными ниже подробностями.

Гранулированный материал образца перед взятием навески измельчают до порошкообразного состояния растиранием в ступке.

Далее приготавливают 5%-ную (по массе) водную суспензию исследуемого образца. Для этого используют полностью обессоленную воду.

Суспензию образца перед измерением рН встряхивают в течение по меньшей мере 5 мин на встряхивателе.

Измерение рН осуществляется на ранее откалиброванном рН-метре фирмы Metrohm, тип: 780 с электродом для измерения рН типа 6.0228.000 (фирма Metrohm).

в) Метод определения для модифицированного гидрофильного диоксида кремния

Измерение осуществляют в соответствии со стандартом DIN EN ISO 787-9 с описанными ниже подробностями.

Гранулированный материал образца перед взятием навески измельчают до порошкообразного состояния растиранием в ступке.

Далее приготавливают 5%-ную (по массе) водную суспензию исследуемого образца. Для этого используют кипяченую полностью обессоленную воду.

Суспензию образца перед измерением рН встряхивают в течение по меньшей мере 5 мин на встряхивателе.

Измерение рН осуществляется на ранее откалиброванном рН-метре фирмы Metrohm, тип: 780 с электродом для измерения рН типа 6.0228.000 (фирма Metrohm).

TAR: Истирание гранулята немодифицированного диоксида кремния испытанием на хрупкость

Для определения степени истирания испытанием гранулята на хрупкость удаляют мелкую и крупную фракции диоксида кремния и используют фракцию 3,15-5,00 мм. Эту фракцию гранулята подвергают в течение 30 мин повторяющейся механической нагрузке во вращающейся испытательной камере (например, в приборе ERWEKA TAR 220 с испытательными барабанами слева и справа). Затем образовавшуюся мелкую фракцию отделяют просеиванием через сито с размером отверстий 500 мкм. Разница в массе в % соответствует степени истирания гранулята.

Степень истирания определяют в двух повторностях. Путем осторожного ручного просеивания (аналитические сита с металлической ситовой тканью, согласно стандарту ISO 3310-1, диаметр сит 200 мм, номинальный размер отверстий 500 мкм, 3,15 мм, 5,00 мм, поддон для сит) отсеивают гранулометрическую фракцию 3,15-5,00 мм. Тем самым исключают мелкую фракцию и очень крупные частицы. На аналитических или прецизионных весах отвешивают точно 5,00±0,1 г фракции 3,15-5,00 мм. Для испытания необходимо отбирать репрезентативную часть количества образца. Образец загружают в испытательный барабан, который затем устанавливают на приборе для испытания на истирание. Прибор приводят в действие на 30 мин с частотой вращения испытательного барабана 65 об/мин. После этого материал количественно ссыпают на сито с размером отверстий 500 мкм и путем 3-5-секундного умеренного встряхивания/приведения в движение удаляют прилипшую мелкую фракцию. Затем частицы гранулята повторно взвешивают на прецизионных или аналитических весах с точностью до 0,01 г.

Определение численного значения

где "Истирание" означает степень истирания при испытании гранулята на хрупкость в %, Е означает навеску отсеянной фракции 3,15-5,00 мм (соответственно 1,00-3,15 мм) в граммах, А означает остаток после приложения нагрузки и отделения мелкой фракции в граммах

Результат измерения представляет собой среднее значение по двум отдельным измерениям и указывается в % с точностью до одного знака после запятой.

TARмод: Истирание гранулята модифицированного диоксида кремния испытанием на хрупкость

Измерения проводят аналогично описанному выше определению значения TAR для немодифицированного диоксида кремния, однако удаляют мелкую и крупную фракции диоксида кремния и используют фракцию 1,00-3,15 мм.

Остаток после прокаливания: Определение остатка после прокаливания на диоксиде кремния в соответствии со стандартом ISO 3262-1. соответственно ASTM D 6740

а) Метод определения для немодифицированного диоксида кремния (стандарт ISO 3262-1)

Путем прокаливания осажденного диоксида кремния в течение 2 ч при 1000°С в печи для прокаливания определяют общее содержание воды (физически и химически связанной) и тем самым содержание всех летучих компонентов (потери при прокаливании), на основании чего можно рассчитать остаток после прокаливания.

Проведение измерений

На аналитических весах в двух фарфоровых, соответственно плавильных тиглях с помощью шпателя отвешивают по примерно 500 мг диоксида кремния с точностью ±0,1 мг. Затем тигли с находящимся в них диоксидом кремния прокаливают в течение 120±5 мин в печи для прокаливания при 1000±50°С.

После прокаливания тигли для охлаждения помещают на приблизительно 1,5-2,0 ч в эксикатор с пригодным сушильным агентом и повторно взвешивают на аналитических весах. Измерения проводят в двух повторностях.

Определение численного значения

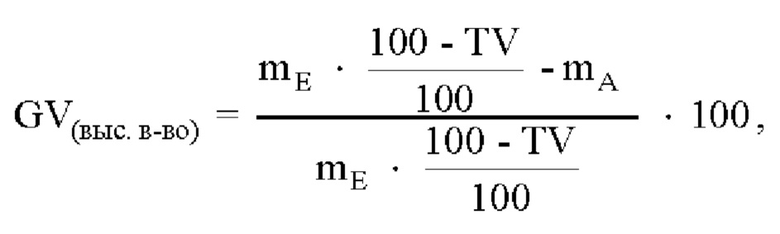

Сначала определяют потери при прокаливании из расчета на высушенное вещество (GV(выс. в-во)):

где GV(GV(выс. в-во) означает потери при прокаливании из расчета на высушенное в течение 2 ч при 105°С вещество в %, где означает массу взвешенного диоксида кремния в граммах, mA означает массу прокаленного диоксида кремния в граммах, TV означает потери при сушке в течение 2 ч при 105°С в %.

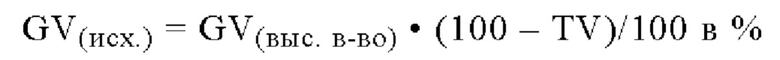

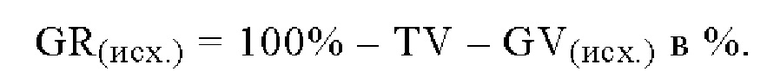

Остаток после прокаливания (GR(исх)) из расчета на исходное вещество вычисляют следующим образом исходя из потерь при прокаливании из расчета на исходное вещество (GV(исх.)):

и отсюда следует

Потери при сушке для этого определяют по методу, описанному в разделе "Определение потерь при сушке согласно стандарту DIN EN ISO 787-2'' (см. выше).

б) Метод определения для модифицированного диоксида кремния (стандарт ASTM D 6740)

Остаток состоит в основном из SiO2, который образуется при разложении силанов, а также при прокаливании диоксида кремния. Метод основан на стандарте ASTM D 6740.

Примерно 0,5-1,0 г исследуемого образца (навеску следует выбирать с таким расчетом, чтобы масса остатка составляла более 100 мг) отвешивают с точностью до 0,1 мг в предварительно прокаленный тигель. Далее добавляют примерно 2 мл 90%-ной серной кислоты и тигель для перемешивания его содержимого осторожно покачивают.

Для удаления дымящих продуктов тигель помещают в устройство для предварительного озоления (тип SVR/E, с регулируемой мощностью до 2500 ватт) и медленно нагревают, начиная с 10% (=250 ватт). После удаления кислоты (образец почти сухой) устройство для предварительного озоления нагревают до максимальной температуры. После этого тигель на 2 ч помещают в предварительно нагретую муфельную печь (1000°С). В том случае, если после этого зола все еще имеет серый или черный цвет, прокаливают еще в течение 2 ч при 1000°С. В завершение тиглю дают остыть в эксикаторе и затем его взвешивают с точностью до 0,1 мг.

Вычисление

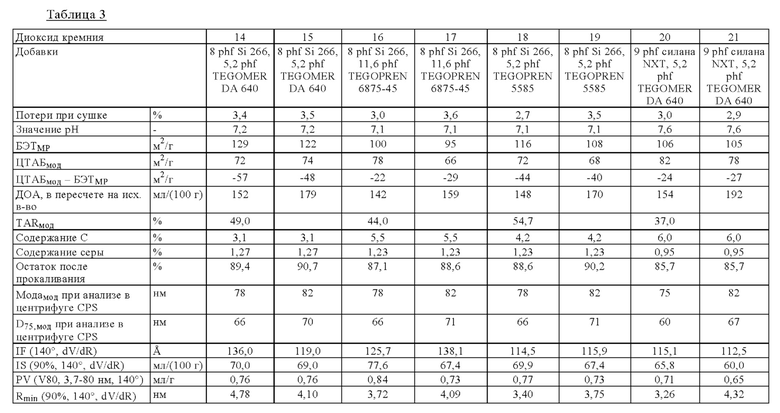

Остаток после прокаливания R рассчитывается следующим образом:

где m1 означает навеску образца в граммах, m2 означает массу остатка в граммах.

(Потери при прокаливании V в % рассчитываются как V=100-R.)

PV (V80, 3,7-80 нм, 140°), IF (140°, dV/dR), IS (90%, 140°, dV/dR), Rmin (90%, 140°, dV/dR): Определение радиуса пор и их объема на основе ртутной порометрии (вдавливания Hg) в соответствии со стандартом DIN 66133

Радиус пор спрессованного диоксида кремния, их соответствующий объем и их распределение по размерам определяют в диапазоне давления от 0,003 до 420 МПа. Измерения проводят с использованием порозиметра AutoPore IV 9520 фирмы Micromeritics согласно стандарту DIN 66133.

Образец диоксида кремния в отличие от стандарта DIN 66133 подвергают перед измерением обработке давлением. Для этого используют пресс Atlas Manual 15 Ton Hydraulic Press фирмы Specac. В пресс-форму "Pellet Die" с внутренним диаметром 13 мм фирмы Specac Ltd. помещают примерно 1 г образца и спрессовывают его с усилием, которое по показанию составляет 1 т. Приложение этой нагрузки сохраняют в течение 1 мин. Затем снимают приложенную к образцу нагрузку и сушат его в сушильном шкафу в течение 2 ч при 105±2°С.

Для проведения измерений отбирают навеску подготовленного образца в пенетрометр типа 16 фирмы Micromeritics. От образца отбирают навеску величиной приблизительно 330 мг с точностью до 0,001 г. После этого пенетрометр в порте низкого давления на измерительном приборе медленно вакуумируют до давления 50 мкм рт.ст. и оставляют при этом давлении на 5 мин. После этого пенетрометр заполняют ртутью сначала в порте низкого давления, а затем в порте высокого давления до давления 420 МПа и регистрируют экспериментально снятую кривую (кривую давление-объем). Работа с порозиметром AutoPore осуществляется в соответствии с руководством по эксплуатации от фирмы Micromeritics и происходит под управлением программного обеспечения. Результат каждого измерения корректируют на результат холостого измерения на пенетрометре. Полный диапазон измерений составляет от 0,003 до 420 МПа.

Для вычисления результатов измерений по экспериментально снятой кривой используют стандартные значения согласно стандарту DIN 66133:

краевой угол: 140°

поверхностное натяжение: 480 дин/см

Численно оценивают следующие параметры:

PV (V80, 3,7-80 нм, 140°)

IF (140°, dV/dR)

IS (90%, 140°, dV/dR)

Rmin(90%, 140°, dV/dR)

Размерный анализ на просеивающей машине Ro-Tap (>150 мкм, >300 мкм, >500 мкм): Ситовый анализ в соответствии со стандартом ISO 5794-1. приложение F

Ситовый анализ проводят на ротационной просеивающей машине (аналитическая просеивающая машина Ro-Tap RX-29 с таймером, фирма Tyler). Метод осуществляют в соответствии со стандартом ISO 5794-1, приложение F. Для ситового анализа друг на друга помещают лабораторные сита с разными размерами отверстий (аналитическое сито с металлической ситовой тканью, согласно стандарту ISO 3310-1, номинальный размер отверстий 150 мкм, диаметр сита 200 мм; аналитическое сито с металлической ситовой тканью, согласно стандарту ISO 3310-1, номинальный размер отверстий 300 мкм, диаметр сита 200 мм; аналитическое сито с металлической ситовой тканью, согласно стандарту ISO 3310-1, номинальный размер отверстий 500 мкм, диаметр сита 200 мм). После просеивания в течение 5 мин вывешивают соответствующие фракции.

Колонну из сит смонтировать в просеивающей машине Ro-Tap.

Последовательность снизу вверх: поддон, сито с размером отверстий 150 мкм, сито с размером отверстий 300 мкм и сито с размером отверстий 500 мкм. Образец перед анализом осторожно гомогенизировать. На прецизионных весах отвесить в химический стакан 100±1 г образца с точностью до 0,01 г и количественно переместить образец на верхнее сито (с размером отверстий 500 мкм). Выполнить на машине Ro-Tap просеивание с молоточком (5 мин±5 с). По завершении просеивания извлечь колонну из сит и вывесить фракции на сите с размером отверстий 150 мкм, на сите с размером отверстий 300 мкм и на сите с размером отверстий 500 мкм.

Вычисление

Ro-Tap>500 мкм (в %)=(А500⋅100%)/Е

а также

Ro-Tap>300 мкм (в %)=(А300⋅100%)/Е

и

Ro-Tap>150 мкм (в %)=(А150⋅100%)/Е

А500 означает остаток на сите с размером отверстий 500 мкм в граммах

А300 означает остаток на сите с размером отверстий 300 мкм в граммах

А150 означает остаток на сите с размером отверстий 150 мкм в граммах

Е означает навеску в граммах

Отступления от стандарта ISO 5794-1. приложение F

В отличие от данного стандарта согласно этой инструкции по проведению анализа используют сита с размером отверстий 150 мкм, 300 мкм и 500 мкм.

Абсорбция ДОА: Определение абсорбции ДОА в соответствии со стандартом ISO 19246

Для проведения измерений 12,50±0,02 г образца загружают в месильную камеру абсорбтометра типа "Абсорбтометр Е с расширенной функциональностью/блоком обработки" фирмы Brabender. Затем при постоянном замесе дозируют диоктиладипат (ДОА) (например, Plastomoll® DOA) со скоростью 4 мл/мин. Частота вращения месилки составляет 125 об/мин. На основании кривой, построенной по необработанным данным, программой вычисляется полином. Значение этого полинома, равное 70% от максимального крутящего момента, служит для установления абсорбции ДОА в пересчете на исходный материал в мл/(100 г). Измерения проводят в соответствии со стандартом ISO 19246.

В случае гранулятов диоксида кремния измерения проводят на гранулометрической фракции 1,00-3,15 мм, которую необходимо приготовить на подготовительной стадии путем просеивания через соответствующие сита.

В программном обеспечении измерительного прибора следует выполнить следующие настройки.

Условия проведения измерений

Скорость дозирования (бюретка): 4,0 мл/мин

Частота вращения месилки: 125 мин-1

Температура: 23,0°С

Обработка результатов измерений

Конец эксперимента

Пороговое значение крутящего момента: 100 мН⋅м

Конец: 60 с после макс.

Ограничение крутящего момента: 10000 мН⋅м

Полином

Начало: 50% максимального крутящего момента

Конец: 20 с после макс.

С применением пригодных эталонных материалов с различной абсорбцией ДОА можно с помощью программного обеспечения Brabender® выполнить индивидуальную нормализацию измерительной месилки. Основываясь на установленной функции нормализации (уравнение прямой вида у=а⋅х+b), по протоколу результатов измерений можно сделать вывод об абсорбции ДОА (нормализованной) в пересчете на исходное вещество в мл/(100 г), выраженной в виде значения, составляющего 70% от максимального крутящего момента. Примеры

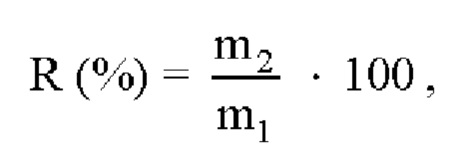

В качестве сравнительного диоксида кремния используют следующие типы диоксида кремния, соответственно модифицированного диоксида кремния (таблица 1). Величина "phf" (от англ. "parts per hundred filler") представляет собой количество добавки в массовых частях в пересчете на 100 массовых частей диоксида кремния.

Диоксид кремния 1 представляет собой продукт ULTRASIL® 9100 GR фирмы Evonik Resource Efficiency GmbH.

Диоксид кремния 2 получен в соответствии с примером 1 в публикации ЕР 1525159 В1.

Диоксид кремния 3 представляет собой продукт ULTRASIL® 7000 GR фирмы Evonik Resource Efficiency GmbH.

Диоксид кремния 4 представляет собой продукт ZEOSIL® Premium 200 MP фирмы Solvay.

Диоксид кремния 5 представляет собой продукт ZEOSIL® 1165 MP фирмы Solvay.

Диоксид кремния 6 получен в соответствии с примером 4 в публикации ЕР 0901986 В1.

Диоксид кремния 7 представляет собой продукт Ciptane™ LP фирмы PPG Industries Ohio, Inc.

Диоксид кремния 8 и диоксид кремния 9 представляют собой продукты Agilon® 400 и Agilon® 458 фирмы PPG Industries Ohio, Inc.

Диоксид кремния 10 получен в соответствии с примером 1 в публикации WO 2014/033300 А1.

Диоксид кремния 11 представляет собой продукт COUPSIL® 8113 GR фирмы Evonik Resource Efficiency GmbH.

Диоксид кремния 12 основан на диоксиде кремния из примера 4 в публикации ЕР 0901986 В1, модифицированном 5 phf продукта Si 69®.

Диоксид кремния 13 основан на диоксиде кремния из примера 4 в публикации ЕР 0901986 В1, модифицированном 10 phf продукта Si 69®.

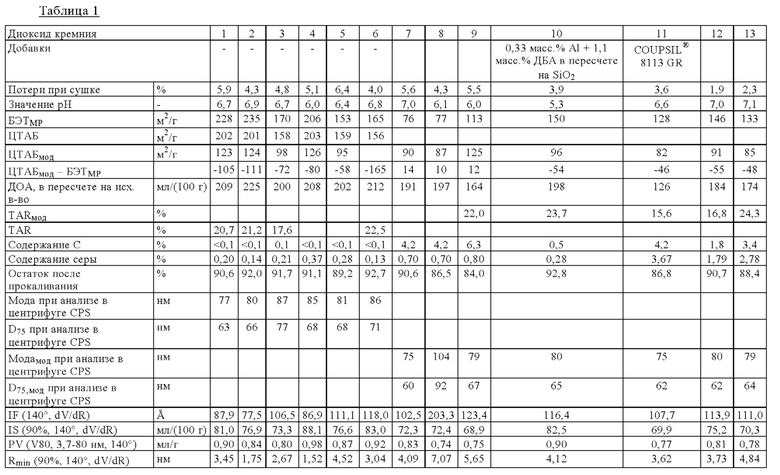

Диоксид кремния предлагаемых в изобретении типов 14-21 получают путем предварительного смешения исходного диоксида кремния и добавок в шнековом транспортере и последующей сушки в смесителе "Хеншель" (смеситель жидкостей "Хеншель" типа FM 40 фирмы Thyssen). Для получения диоксида кремния из примеров 14-21 используют 3000 г исходного диоксида кремния, полученного согласно примеру 4 в публикации ЕР 0901986 В1. Добавки используют согласно рецептуре (таблица 2). Смеситель предварительно нагревают до 100°С. Смесь диоксида кремния и добавки после подачи этой смеси в смеситель "Хеншель" сушат в нем течение 4 мин при 2500 об/мин.

В примерах 14, 16, 18 и 20 модифицированный диоксид кремния затем уплотняли в валковом компакторе.

В таблице 2 приведен состав модифицированного диоксида кремния предлагаемых в изобретении типов. Величина "phf (от англ. "parts per hundred filler") представляет собой количество добавки в массовых частях в пересчете на 100 массовых частей диоксида кремния. Продукт Si 266® представляет собой бис[(3-триэтоксисилил)пропил]дисульфид фирмы Evonik Resource Efficiency GmbH. Продукт NXT представляет собой (EtO)3Si-(CH2)3-S-C(O)-C7H15 фирмы Momentive.

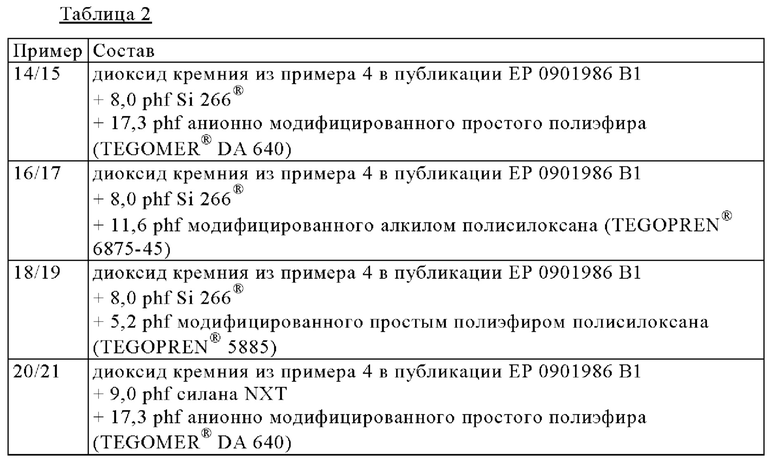

В таблице 3 приведены аналитические данные модифицированного диоксида кремния предлагаемых в изобретении типов.

Модифицированный диоксид кремния предлагаемых в изобретении типов 22-29 получают в вихревой сушилке с мгновенным испарением. Первоначальный диоксид кремния для модифицирования получают согласно примеру 4 в публикации ЕР 0901986 В1 и примеру 1 в публикации ЕР 1525159 В1. Полученный остаток на фильтре перемещают в вихревую сушилку с мгновенным испарением шнековым транспортером. Добавка подается по трубопроводу в транспортировочный орган и лишь затем полученная таким путем смесь дозируется в сушильную камеру. Высушенный диоксид кремния при необходимости гранулируют.

В качестве силиконового масла используют полидиметилсилоксан Xiameter™ РМХ-200 Silicone Fluid фирмы Dow с вязкостью 50 сСт.

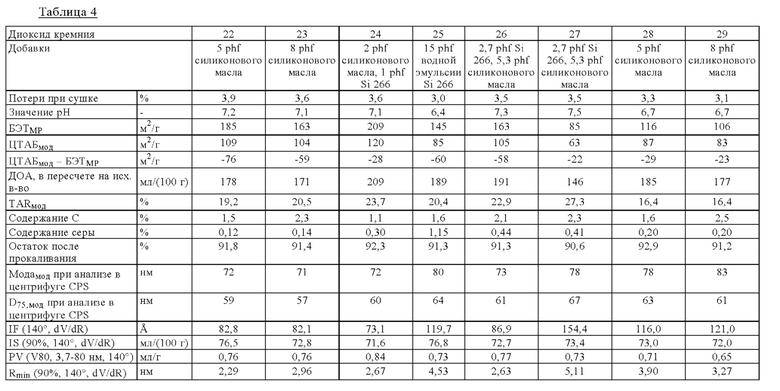

В таблице 4 приведены аналитические данные модифицированного диоксида кремния.

Исследование резинотехнических свойств

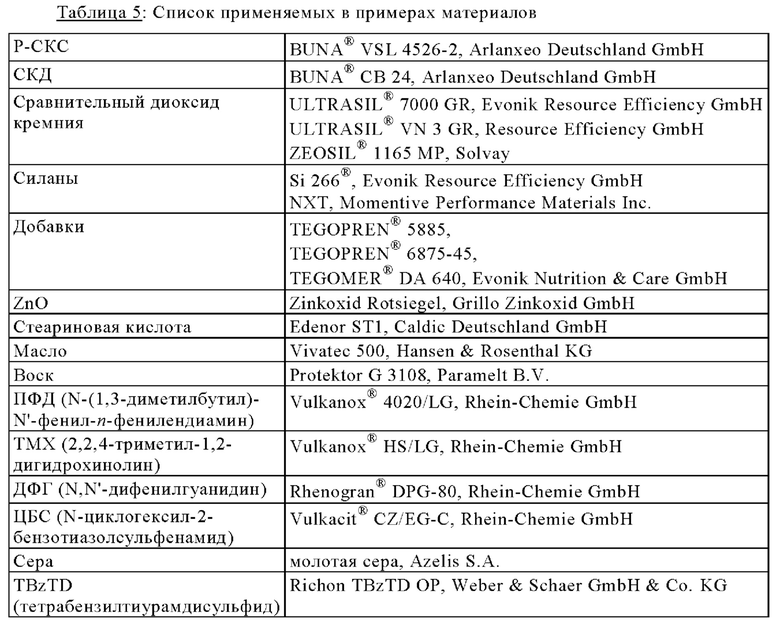

Материалы, применяемые для приготовления резиновых смесей, указаны в таблице 5. В качестве еще одного сравнительного диоксида кремния использовали продукт ULTRASIL® VN 3 GR фирмы Evonik Resource Efficiency i GmbH.

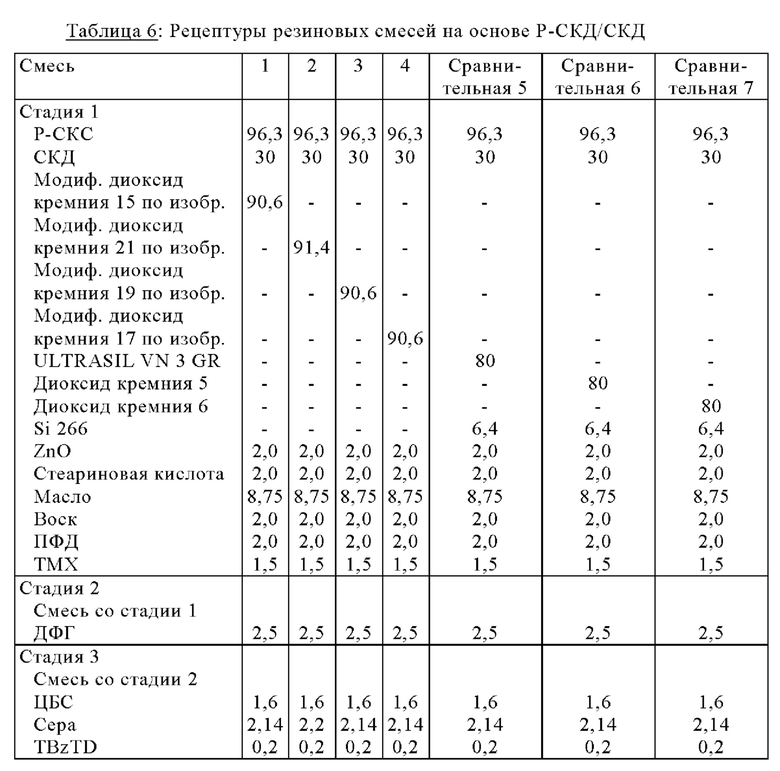

Рецептуры приведены в таблице 6.

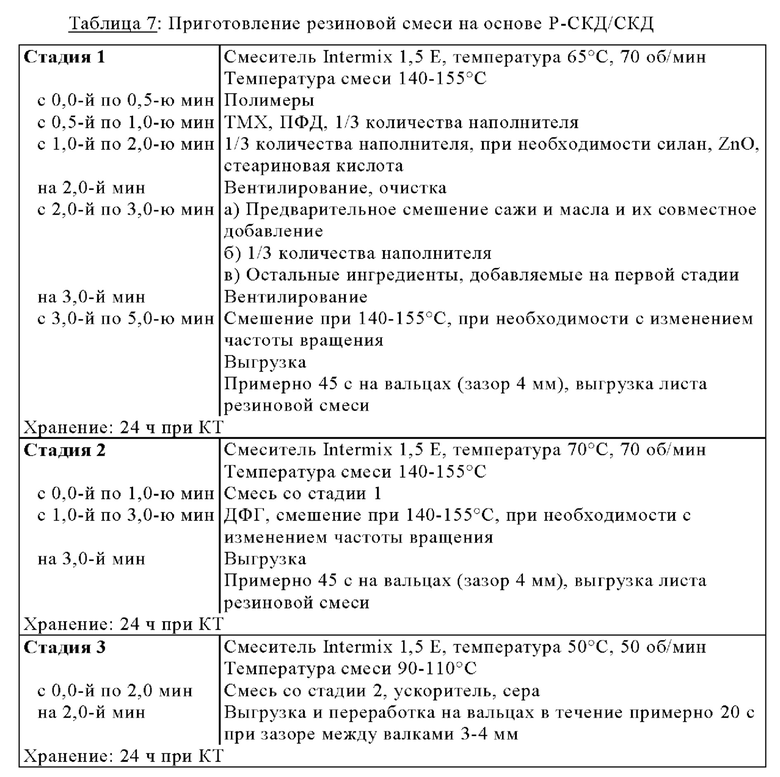

Резиновые смеси приготавливали в резиносмесителе закрытого типа GK 1,5 Е фирмы Harburg Freudenberger Maschinenbau GmbH (таблица 7).

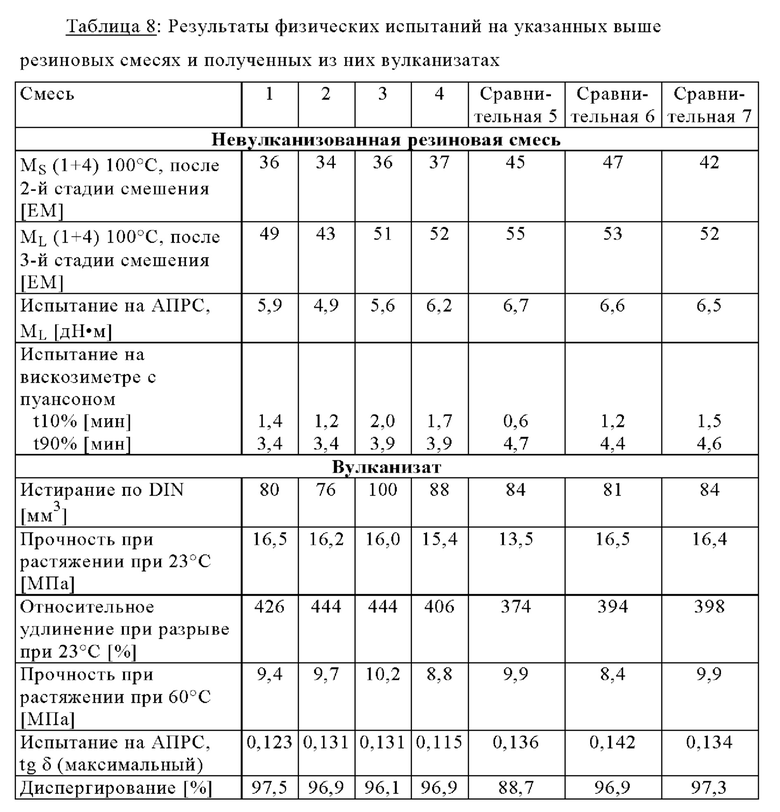

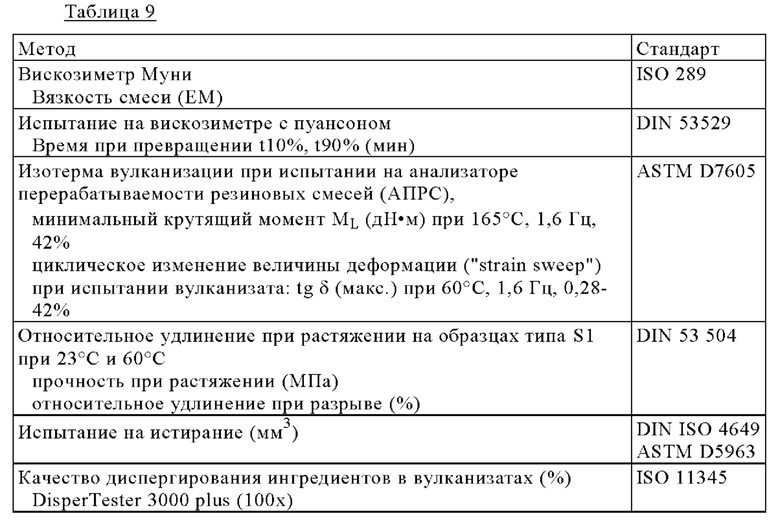

Результаты физических испытаний на указанных выше резиновых смесях, соответственно полученных из них вулканизатах приведены в таблице 8. Вулканизаты получали из невулканизованных резиновых смесей, полученных на третьей стадии, путем нагрева до 165°С с выдержкой при этой температуре в течение 15 мин при давлении 130 бар. Измерения на резиновых смесях проводились по методам, указанным в таблице 9.

Из приведенных в таблице 8 данных со всей очевидностью следует, что предлагаемые в изобретении смеси (1-4) обладают в сопоставлении со сравнительными смесями (5-7) улучшенной перерабатываемостью, что подтверждается меньшими показателями вязкости по Муни (после 2-й и 3-й стадий смешения), а также снижением минимального крутящего момента ML (после 3-й стадии смешения). Показатели времени при превращении t10% и t90% после 3-й стадии смешения также подтверждают увеличение периода сохранения способности к переработке при оптимизированном превращении в вулканизат. Помимо этого предлагаемые в изобретении смеси (1-4) обладают в сопоставлении со сравнительными смесями (5-7) улучшенными показателями относительного удлинения при разрыве при неизменной прочности при растяжении. Динамические свойства вулканизованных предлагаемых в изобретении смесей лучше, чем у сравнительных смесей (5-7), при одновременно хороших свойствах износостойкости (смеси 1, 3 и 4) и качестве диспергирования ингредиентов.

Настоящее изобретение относится к модифицированному диоксиду кремния, способу его получения и его применению. Модифицированный диоксид кремния имеет следующие физико-химические параметры: ЦТАБмод-поверхность: менее 200 м2/г, БЭТМР-поверхность: от 50 до 500 м2/г, ЦТАБмод-поверхность - БЭТМР-поверхность: менее 0 м2/г, содержание С: более 0,5 масс. %, модамод по данным определения размера частиц в центрифуге CPS: более 50 нм, D75,мод по данным определения размера частиц в центрифуге CPS: от 20 до 150 нм, Rmin по данным определения размера пор ртутной порометрией, в спрессованном состоянии: менее 10,0 нм, содержание серы: не более 1,50 масс. %. Техническим результатом является предложить диоксид кремния, имеющий улучшенную перерабатываемость содержащих его смесей при их улучшенных динамических свойствах, а также обеспечить лучшее качество диспергирования ингредиентов. 5 н. и 13 з.п. ф-лы, 9 табл.

1. Модифицированный диоксид кремния, отличающийся следующими физико-химическими параметрами:

ЦТАБмод-поверхность: менее 200 м2/г,

БЭТМР-поверхность: от 50 до 500 м2/г,

ЦТАБмод-поверхность - БЭТМР-поверхность: менее 0 м2/г,

содержание С: более 0,5 масс. %,

модамод по данным определения размера частиц в центрифуге CPS: более 50 нм,

D75,мод по данным определения размера частиц в центрифуге CPS: от 20 до 150 нм,

Rmin по данным определения размера пор ртутной порометрией, в спрессованном состоянии: менее 10,0 нм,

содержание серы: не более 1,50 масс. %.

2. Модифицированный диоксид кремния по п. 1, отличающийся тем, что он представляет собой модифицированный осажденный диоксид кремния.

3. Модифицированный диоксид кремния по п. 1, отличающийся тем, что содержание серы составляет от не менее 0,40 до 1,50 масс. %.

4. Модифицированный диоксид кремния по п. 1, отличающийся тем, что на частицы размером более 300 мкм при ситовом анализе на просеивающей машине Ro-Tap приходится более 50%.

5. Модифицированный диоксид кремния по п. 1, отличающийся тем, что потери при сушке составляют менее 4,5 масс. %.

6. Модифицированный диоксид кремния по п. 1, отличающийся тем, что значение рН составляет более 6,3.

7. Модифицированный диоксид кремния по п. 1, отличающийся тем, что при испытании на приборе TAR значение ТАRмод составляет более 1%.

8. Модифицированный диоксид кремния по п. 1, отличающийся тем, что остаток после прокаливания составляет от 70 до 95%.

9. Модифицированный диоксид кремния по п. 1, отличающийся тем, что IF-значение по данным определения размера пор ртутной порометрией, в спрессованном состоянии, составляет менее 170  .

.

10. Модифицированный диоксид кремния по п. 1, отличающийся тем, что IS-значение по данным определения размера пор ртутной порометрией, в спрессованном состоянии, составляет менее 79 мл/(100 г).

11. Модифицированный диоксид кремния по п. 1, отличающийся тем, что PV-значение (V80, 3,7-80 нм, 140°) составляет менее 0,86 мл/г.

12. Способ получения модифицированного диоксида кремния по п. 1, отличающийся тем, что диоксид кремния смешивают с по меньшей мере одной добавкой, выбранной из группы, включающей водную эмульсию серосодержащего алкоксисилана, полисилоксан, смесь из серосодержащего алкоксисилана и полисилоксана и смесь из серосодержащего алкоксисилана и анионного простого полиэфира, в загрузочном органе сушильного агрегата и затем подают в него.

13. Способ получения модифицированного диоксида кремния по п. 12, отличающийся тем, что в качестве серосодержащего алкоксисилана используют бис[(3-триэтоксисилил)пропил]дисульфид или (EtO)3Si-(CH2)3-S-С(O)-С7Н15.

14. Способ получения модифицированного диоксида кремния по п. 12, отличающийся тем, что в качестве полисилоксана используют модифицированный полидиметилсилоксан с полиэфирофосфатными группами, группами сложных алкиловых эфиров или группами простых полиэфиров.

15. Способ получения модифицированного диоксида кремния по п. 12, отличающийся тем, что взаимодействие проводят в смесителе "Хеншель" или вихревой сушилке с мгновенным испарением.

16. Резиновая смесь, содержащая (А) каучук или смесь каучуков и (Б) по меньшей мере один модифицированный диоксид кремния по п. 1.

17. Способ приготовления резиновой смеси по п. 16, отличающийся тем, что в смесителе между собой смешивают каучук или смесь каучуков, модифицированный диоксид кремния по п. 1 и при необходимости другие ингредиенты резиновой смеси.

18. Применение резиновых смесей по п. 16 для изготовления пневматических шин, оболочек кабелей, шлангов, приводных ремней, конвейерных лент, покрытий для различных валков, покрышек, обувных подошв, уплотнительных элементов и амортизирующих, соответственно виброгасящих элементов.

| DE 10138492 A1, 13.02.2003 | |||

| WO 2004014797 A1, 19.02.2004 | |||

| WO 2017097619 A1, 15.06.2017 | |||

| WO 2009124829 A1, 15.10.2009. |

Авторы

Даты

2025-04-22—Публикация

2021-07-05—Подача