Изобретение относится к способам получения пористых стекол, которые представляют собой новый класс наноструктурированных мембранных систем, обладающих рядом преимуществ по сравнению с другими пористыми материалами: термической, химической и биологической устойчивостью, в сочетании с регулируемыми структурными характеристиками и превосходными адсорбционными свойствами, обусловленными большим объемом пор с разветвленной поверхностью, способной к активной хемосорбции разнообразных веществ. Этот комплекс свойств пористых стекол наряду с уникальными электроповерхностными и транспортными характеристиками делает их перспективными базовыми матрицами для изготовления оптических и лазерных элементов, композиционных материалов с заданными свойствами, пористых элементов функционального назначения.

Для оценки новизны и технического уровня заявленного решения рассмотрим ряд известных заявителю технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным изобретением признаков, известных из сведений, ставших общедоступными до даты приоритета изобретения.

Известен способ получения пористого стекла по заявке US 2011/0269621, которое получают путем приготовления смеси, включающей порошок стекла, содержащего щелочной компонент, порошок B, включающий по меньшей мере один кристалл, выбранный из а) глинистый минерал, который имеет слоистую кристаллическую структуру и б) цеолита и порошок C в виде водорастворимой неорганической соли, формируют смесь, содержащую от 0,05 до 3 частей по массе B порошка и от 0,2 до 4 частей по массе порошка C по отношению к 1 части по массе порошка стекла, формуют смесь; обжигают формованное изделие при температуре ниже, чем температура плавления водорастворимой неорганической соли и равной или выше, чем температура размягчения стекла, после чего осуществляют выщелачивание растворимых в воде неорганических солей из обожженного стекла для получения гранулированного пористого стекла.

Известен способ получения пористого стекла по заявке US 2012/0189844 из фосфоросиликатного сырья путем смешения с растворимым порообразователем, нагрева и выщелачивания до получения стекла, имеющего взаимосвязанную систему макропор.

Известен способ получения пористого стекла по заявке US 2013/0045853, который обеспечивает получения пористого стекла, имеющего высокую прочность путем простого и безопасного процесса, который не требует использования высокотемпературной термической обработки или обработки кислотой. Способ включает смешивание 4% по массе или более до 6,5 мас % или менее оксида натрия, 26 мас % или более до 36 мас % или менее по весу окиси бора и 60 мас % или более до 68% по весу или менее оксида кремния; нагревании смешанных материалов для расплавления материала и охлаждении расплавленного материала в контакте с водой без подогрева до получения пористого стекла.

Данному аналогу присуща совокупность признаков, наиболее близкая к совокупности существенных признаков изобретения, в связи с чем данное известное техническое решение выбрано в качестве прототипа заявляемого изобретения.

Анализ отечественных и зарубежных публикаций показал, что известные способы получения пористых стекол используют метод выщелачивания и изучению их свойств. Пористое стекло получают в результате сквозного химического травления (выщелачивания) двухфазного стекла с взаимопроникающими фазами, состав и структура которых обусловлены процессами жидкостного фазового разделения (ликвации) в оксидных стеклообразующих щелочноборосиликатных системах.

Недостатком прототипа и всех известных аналогов является отсутствие возможности получения пористого стекла с заданными свойствами.

Задачей изобретения является возможности получения пористого стекла с заданными свойствами, в зависимости от состава стекла и солевого расплава, ионных радиусов обменивающихся катионов, температуры и времени взаимодействия, влияющих на распределение пор по размеру и строению образующейся структуры.

Сущность заявляемого изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата

Способ получения пористого стекла путем обработки исходного стекломатериала характеризуется тем, что обработку исходного стекломатериала осуществляют путем ионообменной обработки в расплавах нитрата натрия (NaNO3) в интервале температур 350-500°C при изотермической выдержке в течение 2-192 часов, после чего полученный образец стекла остужают на воздухе, затем отмывают от остатков соли в дистиллированной воде при комнатной температуре и высушивают в сушильном шкафу при температуре 50-70°C в течение 2-3 часов.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Суть заявленного способа заключается в проведение ионного обмена между щелочными катионами стекла и катионами солевого расплава. Причина наблюдаемых особенностей ионообменного процесса состоит в том, что при температурах ниже температуры стеклования кремнекислородные группировки не могут изменять свою ориентацию и положение в пространстве. Замена щелочных катионов стекла на катионы с меньшим ионным радиусом - r и, соответственно, с большей силой поля z/r2 приводит при T<Tg к возникновению растягивающих напряжений. Воздействие этих напряжений на микродефекты структуры стекла приводит к его разрушению с образованием локальных разрывов. Солевой расплав проникает в микротрещины и смещает границу раздела фаз вглубь от первоначальной поверхности раздела, увеличивая ее площадь.

Технический результат, достигаемый при использовании заявленного способа, заключается в обеспечении возможности получения новых пористых стеклообразных материалов с заданными свойствами, в зависимости от состава стекла и солевого расплава, ионных радиусов обменивающихся катионов, температуры и времени взаимодействия, влияющих на распределение пор по размеру и строению образующейся структуры.

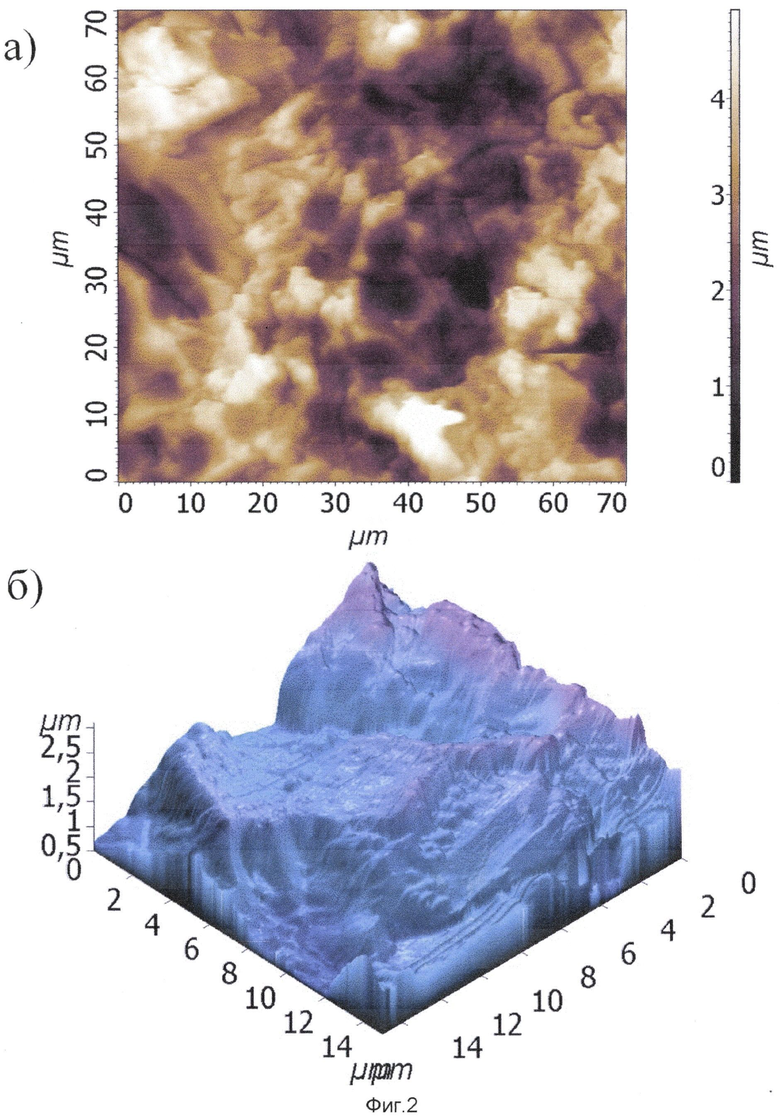

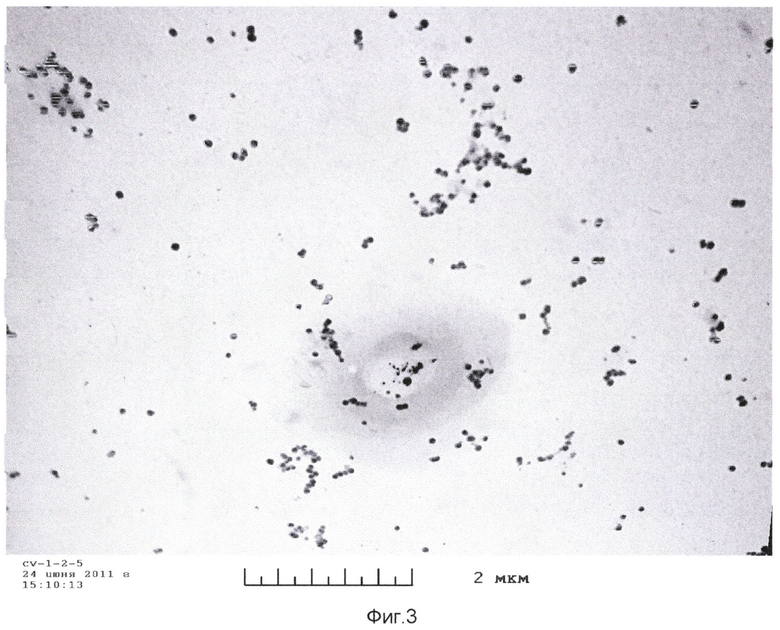

Сущность изобретения поясняется чертежами, где на фиг.1 представлены микрофотографии образцов стекол после ионообменной обработки, полученные, с помощью оптической микроскопии, на фиг.2 - ACM - изображения образца стекла KBaSi после обработки в расплаве, NaNO3, при температуре 400°C, в течение 4 часов, полученные с помощью атомно-силовой микроскопии, на которой видны поры диаметром 10-40 нм (а-в 2D, б-в 3D), на фиг.3 - электронная микрофотография образца стекла KBaSi после обработки в расплаве нитрата натрия, T - 450°C, 24 часа.

Заявленный способ осуществляют следующим образом (на примере получения пористых стекломатериалов на основе модельного стекла состава 15K2O-15BaO-70SiO2 (мол.%) (выше и далее KBaSi), которое было предварительно синтезировано из карбоната калия, карбоната бария и диоксида кремния в силитовой печи, при температуре 1500°C в течение 2 ч, и отожжено в муфельной печи при температуре 650°C.

Для проведения ионообменной обработки исходные образцы модельные стекла были нарезаны в форме пластин, отшлифованы и отполированы.

Ионообменная обработка пластин модельного стекла проводилась в расплавах нитрата натрия (NaNO3) в интервале температур 350-500°C при изотермической выдержке в течение 2-192 часов.

Для этого в тигель насыпали нитрат натрия и помещали туда пластину стекла. После чего тигель устанавливали в холодную муфельную печь и включали нагрев до требуемой температуры.

После чего давали изотермическую выдержку при заданной температуре в течение требуемого времени.

Затем отключали печь и вынимали тигель из печи, после чего из расплава извлекали образец стекла, который остывал на воздухе.

Остывший образец отмывали от остатков соли погружением в дистиллированную воду при комнатной температуре.

После чего образец высушивали в сушильном шкафу при температуре 50-70°C в течение 2-3 часов.

В результате эксперимента по замене ионов K+ (из модельного стекла KBaSi) на Na+ (из расплава NaNO3) формируется пористый материал с размером пор в интервале от 10 нм до 4 мкм.

Пористость полученных стекол изменяется от 0.025 до 0.070 см3/г в зависимости от режима ионообменной обработки. Градиент показателя преломления (nd) пористых стекол при различных режимах ионообменной обработки изменяется от 1,5468 до 1,5442.

Степень обмена и концентрационное распределение щелочных катионов, образующихся при взаимодействии калиевобариевосиликатного стекла, с расплавом нитрата натрия, в процессе ионообменной обработки определялось при помощи электронно-зондового рентгеноспектрального микроанализатора CAMEBAX.

Характеристики пористой структуры полученных стекол были оценены с помощью метода оптической микроскопии, атомно-силовой микроскопии и электронной микроскопии.

Микрофотографии образцов стекол после ионообменной обработке, полученные, с помощью оптической микроскопии представлены на фиг.1. Как можно видеть из представленных фотографий, микроструктура обработанных образцов не значительно меняется от времени изотермической выдержке. ACM - изображение поверхности стекла KBaSi после обработки в расплаве нитрата натрия при температуре 400°C, в течение 4 ч, представлено на фиг.2. На данном изображении хорошо различимы поры округлой формы, диаметром от 2 до 4 мкм. Ниже приведена электронная микрофотография (фиг.3) образца стекла KBaSi после обработки в расплаве, NaNO3, при температуре 450°C, в течение 24 часов, на которой видны поры диаметром 10-40 нм.

Заявленный способ позволяет получить новые пористые стеклообразные материалы с заданными свойствами, в зависимости от состава стекла и солевого расплава, ионных радиусов обменивающихся катионов, температуры и времени взаимодействия, влияющих на распределение пор по размеру и строению образующейся структуры.

Возможность промышленного применения заявленного технического решения подтверждается известными и описанными в заявке средствами и методами, с помощью которых возможно осуществление изобретения в том виде, как оно охарактеризовано в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого стекла с магнитными свойствами | 2019 |

|

RU2720259C1 |

| Способ получения пористого стекла | 2020 |

|

RU2749002C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЬТИФЕРРОИКОВ МЕТОДОМ ПРОПИТКИ НА ОСНОВЕ ФЕРРОМАГНИТНОЙ СТЕКЛОМАТРИЦЫ | 2019 |

|

RU2721609C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТСОДЕРЖАЩЕГО ПОРИСТОГО СТЕКЛА | 2022 |

|

RU2791915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СТЕКЛА | 2017 |

|

RU2680622C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЬТИФЕРРОИКОВ НА ОСНОВЕ ФЕРРОМАГНИТНОЙ СТЕКЛОМАТРИЦЫ | 2019 |

|

RU2747496C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ПОРИСТОГО СТЕКЛА С МАГНИТНЫМИ СВОЙСТВАМИ | 2013 |

|

RU2540754C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МУЛЬТИФЕРРОИКА НА ОСНОВЕ ФЕРРОМАГНИТНОГО ПОРИСТОГО СТЕКЛА | 2015 |

|

RU2594183C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛОПОДОБНОЙ МАТРИЦЕ | 2010 |

|

RU2439726C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

Изобретение относится к способу получения пористых стекол. Технический результат изобретения заключается в получении пористого стекла с размером пор в интервале от 10 нм до 4 мкм. Стекломатериал обрабатывают расплавом нитрата натрия в интервале температур 350-500°С при изотермической выдержке в течение 2-192 часа. Далее стекло остужают, промывают в дистиллированной воде и высушивают при температуре 50-70°С в течение 2-3 часов. 3 ил.

Способ получения пористого стекла путем обработки исходного стекломатериала, отличающийся тем, что обработку исходного стекломатериала осуществляют путем ионообменной обработки в расплавах нитрата натрия (NaNO3) в интервале температур 350-500°C при изотермической выдержке в течение 2-192 часов, после чего полученный образец стекла остужают на воздухе, затем отмывают от остатков соли в дистиллированной воде при комнатной температуре и высушивают в сушильном шкафу при температуре 50-70°C в течение 2-3 часов.

| US 2013045853 A1, 21.02.2013 | |||

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| Способ получения пористого материала для фильтров | 1989 |

|

SU1631047A1 |

| US 2013224494 A1, 29.08.2013 | |||

| US 2010310444 A1, 09.12.2010 | |||

Авторы

Даты

2015-02-10—Публикация

2013-09-17—Подача