ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам подавления вредного воздействия металлов на каталитический крекинг углеводородного сырья. Этой цели достигают путем использования новой смесевой металлооксидной добавки, которая обеспечивает улавливание металлов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Каталитический крекинг является способом переработки нефти, коммерчески используемым в очень широких масштабах. С использованием этого способа производят большинство компаундированных бензинов на нефтеперерабатывающих заводах в США, причем почти все они производятся с использованием флюид каталитического крекинга. При проведении флюид каталитического крекинга тяжелые углеводородные фракции превращаются в более легкие продукты при протекании реакций при высоких температурах в присутствии катализатора, причем превращение или расщепление происходит главным образом в газовой фазе. В результате протекания флюид каталитического крекинга углеводородное сырье превращается в бензин и другие жидкие продукты, а также более легкие газообразные продукты, содержащие в молекуле не более четырех атомов углерода. Эти продукты, жидкие и газообразные, состоят из насыщенных и ненасыщенных углеводородов.

При флюид каталитическом крекинге сырье подают в восходящую секцию реактора для проведения флюид каталитического крекинга, где оно расщепляется на более легкие, более ценные продукты при контакте с горячим катализатором, возвращающимся в лифт реактор из регенератора катализатора. В результате протекания эндотермических реакций крекинга на катализатор осаждается углерод в виде кокса. Он снижает активность катализатора, так что приходится регенерировать катализатор, чтобы восстановить его активность. Катализатор и углеводородные пары поднимаются по восходящей секции в отпарную секцию реактора для проведения флюид каталитического крекинга, в которой они отделяются друг от друга. Затем катализатор поступает в выпарную секцию, в которой пары углеводородов, увлеченные катализатором, десорбируются струей пара. После десорбции унесенных углеводородов с отработанного катализатора крекинга отпаренный катализатор поступает в резервуар для отработанного катализатора и затем в регенератор катализатора.

Обычно катализатор регенерируют, подавая воздух в регенератор и выжигая кокс, чтобы восстановить активность катализатора. Эти реакции сжигания кокса являются сильно экзотермическими и в результате приводят к сильному нагреванию катализатора. Горячий реактивированный катализатор поступает через резервуар для отработанного катализатора обратно в восходящую секцию, завершая катализаторный цикл. Поток газа, образовавшегося при сжигании кокса, поступает в верхнюю часть регенератора и выходит из него через дымоход регенератора. Отработанный газ обычно содержит окись азота (NOx), окись серы (SOx), окись углерода (CO), кислород (O2), аммиак, азот и двуокись углерода (CO2).

Следовательно, в процессе флюид каталитического крекинга можно выделить три характерные стадии: (1) стадию крекинга, на которой сырье превращается в более легкие продукты; (2) стадию отпарки, на которой с катализатора удаляют адсорбированные углеводороды; (3) стадию регенерации, на которой выжигают кокс, осевший на катализатор. Затем регенерированный катализатор повторно используют на стадии крекинга.

Крупным достижением в разработке катализаторов для флюид каталитического крекинга было начавшее в начале 1960 годов использование молекулярных сит или цеолитов. Эти материалы внедряли в матрицу из аморфных и/или аморфно-каолиновых материалов, являвшихся составной частью катализаторов для флюид каталитического крекинга в то время. Эти новые цеолитовые катализаторы, содержащие кристаллический алюмосиликатный цеолит в аморфной или аморфно-каолиновой матрице из кремнезема, глинозема, кремнезема-глинозема, каолина, глины или другого аналогичного материала, были при крекинге углеводородов, по меньшей мере, в 1000-10000 раз активнее прежних аморфных или аморфно-каолиновых катализаторов, содержащих кремнезем-глинозем. Это использование цеолитовых крекирующих катализаторов кардинально изменило процесс флюид каталитического крекинга. Были разработаны новые процессы, которые позволяли использовать их высокие активности, такие как крекинг в восходящем потоке, короткие времена контактирования, новые процессы регенерации, новые усовершенствованные цеолитовые катализаторы.

Новые разработки катализаторов были направлены на получение разных цеолитов, таких, как синтетические цеолиты типов Х и Y, а также встречающиеся в природе фожазиты; на увеличение паротепловой (гидротермальной) стойкости цеолитов за счет включения ионов редкоземельных металлов или аммониевых ионов путем использования ионообменных технологий; на разработку более износостойких матриц в качестве носителей для цеолитов. Разработки цеолитовых катализаторов позволили нефтяной промышленности значительно расширить диапазон используемого сырья, увеличить степень и избирательность превращения, используя то же самое оборудования, не подвергая его расширению или конструктивным изменениям.

После введения содержащих цеолит катализаторов нефтяная промышленность начала испытывать нехватку сырья как в количественном, так и в качественном отношении из-за повышения спроса на высокооктановый бензин. Мировая картина обеспеченности запасами нефти резко изменилась в конце 1960-х - начале 1970-х годов. От предпочтительного потребления низкосернистой нефти ситуация изменилась в сторону более тяжелых нефтей с более высоким содержанием серы. При переработке этих более тяжелых нефтей с высоким содержанием серы возникали затруднения, связанные с неизменным гораздо более высоким содержанием металлов и значительно более высоким содержанием битума в этих более тяжелых нефтях.

Как было описано в литературе, влияние таких металлов, как Ni-V-Na, содержащихся в сырье и/или осевших на катализатор в процессе переработки сырья, проявляется в очень неблагоприятном воздействии на активность катализатора и селективность производства бензина и в столь же вредном воздействии на срок службы катализатора. В частности, при высоком содержании в сырье ванадий особенно сильно понижает срок службы катализатора. Соответственно, наличие примесей металлов в сырье создает серьезные затруднения при проведении флюид каталитического крекинга. Обычно металлическими примесями являются железо (Fe), никель (Ni), натрий (Na) и ванадий (V). Некоторые из этих металлов способствуют протеканию реакций дегидрогенизации в процессе крекинга и приводят к увеличению количества кокса и легких газов за счет уменьшения количества бензина. Некоторые из этих металлов могут также оказывать неблагоприятное воздействие на стабильность и кристалличность крекирующего катализатора. Таким металлом является, например, кремний (Si). Все эти металлы, независимо от того, содержались ли они первоначально в сырье, крекирующем катализаторе или в каком-либо ином соединении, присутствующем в реакторе флюид каталитического крекинга, могут приводить к потере активности, избирательности действия, стабильности и кристалличности активного компонента в крекирующем катализаторе.

Как отмечалось выше, ванадий отравляет крекирующий катализатор и уменьшает его активность. В литературе, посвященной этой тематике, сообщалось, что соединения ванадия, содержащиеся в сырье, переходят в кокс, который осаждается на крекирующем катализаторе, и затем окисляются до пятиокиси ванадия во время выжигания кокса в регенераторе. Один из возможных путей снижения активности катализатора под действием ванадия включает взаимодействие пятиокиси ванадия с присутствующими в регенераторе парами воды с образованием ванадиевой кислоты. Затем ванадиевая кислота может действовать на цеолитовый катализатор, понижая его кристалличность и активность.

Поскольку соединения, содержащие ванадий и другие металлы, в общем невозможно удалять из крекинг-установки в виде летучих соединений, обычно пассивировали эти соединения в условиях, создаваемых при проведении флюид каталитического крекинга. Пассивирование может заключаться во введении добавок в крекирующий катализатор или во введении частиц отдельной добавки вместе с крекирующим катализатором. Эти добавки соединяются с металлами, действуя в качестве «ловушек» или «отстоев» и тем самым защищая активный компонент крекирующего катализатора. При нормальном режиме работы примеси металлов удаляются из системы вместе с катализатором, а вместе с добавочным катализатором вводится порция свежей ловушки для металлов, чтобы обеспечить непрерывное удаление примесей вредных металлов при проведении крекинга. В зависимости от содержания вредных металлов в сырье количество добавки, вводимой вместе с добавочным катализатором, может меняться, чтобы обеспечивать требуемую степень пассивирования металлов.

Использование щелочноземельных соединений, в том числе окиси магния, для ослабления действия ванадия описано в патентах США №4465779, №4549548, №4944865, №5300469, №7361264; международной заявке WO 82/00105; заявке Великобритании №218314А; европейских патентах ЕР-А-020151 и ЕР-А-0189267. В некоторых из этих описаний окись магния входит в состав дискретных частиц, не являющихся частицами цеолитового крекирующего катализатора.

Попытки разработать продукты и способы ослабления пассивации ванадия ни в коем случае не ограничивались использованием щелочноземельных материалов. Коммерчески используют определенные перовскиты, такие, как титанат бария. Но перовскиты являются дорогостоящими. Перовскиты считают не особенно эффективными при использовании для уменьшения выбросов SOx с отработанным газом из регенератора. Зато щелочноземельный материал, особенно окись магния, обеспечивает дополнительное преимущество, уменьшая содержание SOx в отработанном газе из регенератора на крекинг-установке. Смотри, например, (указанную выше) международную заявку WO 82/00105.

Существует сильная мотивация использовать присущую окиси магния способность связывать ванадий и улавливать SOx при проведении флюид каталитического крекинга сырья с высоким содержанием ванадия. В указанных выше патентах приведены некоторые указания на прошлые попытки производить зернистый пассиватор ванадия на основе окиси магния, предназначенный для совместной циркуляции с цеолитовыми крекирующими катализаторами. Однако коммерческий успех оказался несоизмерим с этой мотиваций. Первоочередной проблемой было создать пассиватор металлов в физической форме частиц, обладающий достаточно высокой износостойкостью, чтобы можно было его использовать при проведении флюид каталитического крекинга, но при этом удерживать магний в самом реакционноспособном состоянии (в виде окиси). Без связующего вещества/матрицы окись магния непригодна для использования в установке флюид каталитического крекинга, в которой она должна циркулировать вместе с частицами крекирующего катализатора через реактор и регенератор. Это объясняется тем, что частицы окиси магния легко распадаются до порошкообразного состояния под действием сил трения. Отметим, что в одном из самых ранних предложений по использованию магнезии в установке флюид каталитического крекинга для борьбы с SOx (патент США №3699037) материал циркулировал через регенератор, связывая SOx. Истершаяся в процессе такого использования магнезия, в конце концов, уносится из регенератора с отработанным газом, не подвергаясь циркуляции в крекинг-аппарат, которую следовало бы производить, чтобы обеспечить пассивацию ванадия. Из-за хрупкости частиц окиси магния этот материал не циркулирует вместе с катализатором при проведении флюид каталитического крекинга.

Во множестве патентов, в том числе и в некоторых уже указанных выше, приведено описание составов на основе композитов магнезии с каолином. Каолин широко используется в качестве матричного компонента крекирующих катализаторов, поскольку он недорог и потенциально обладает связывающей способностью. В прокаленном состоянии он сравнительно инертен как катализатор и первым претендует на использование в качестве матрицы/разбавителя в пассиваторе ванадия на основе магнезии, который может не обладать каталитической активностью. Использование каолина в качестве матрицы/разбавителя обеспечивает то преимущество, что он легко поддается формованию в каталитически инертные частицы путем подачи диспергированной концентрированной суспензии на распылительную сушку, чтобы формовать микросферы в центробежном распылителе или сопле, распылительной сушилке. После сушки, особенно после прокаливания при температуре, превышающей температуру обезвоживания каолина, прокаленный каолин может также служить в качестве связующего.

В некоторых из указанных выше патентов приведены примеры микросфер MgO/каолин, полученных с использованием распылительной сушки, но в них не раскрыт состав подаваемой в распылительную сушилку суспензии. В них не приводятся данные об износостойкости. Нет указаний на то, что изобретатели интересовались износостойкостью или паровой стойкостью продуктов. В заявке WO 82/00105 матрица представляла собой смесь каолина и силикаалюмогеля, обычно используемую в качестве матрицы цеолитовых кристаллов в активированном крекирующем катализаторе. Алюмосиликат является материалом, известным своей каталитической активностью.

Специалистам по работе с каолином известно, что введение ионов магния в суспензии каолина приводит к их флоккуляции и загущению. Эта особенность была с выгодой использована при разработке состава различных буровых растворов на основе глины. Однако флоккуляция и загущение, особенно при быстром их протекании, создает значительные затруднения при изготовлении магнезиево-каолиновых изделий, пригодных для флюид каталитического крекинга, когда частицы, содержащие окись магния в поддающихся контролю количествах, получают в распылительных сушилках. Нестойкость суспензии приводит к неравномерной упаковке частиц, выражающейся в распределении частиц по размерам и пористости частиц. Пористость и неравномерность упаковки являются основными факторами, определяющими износ. Несложно создать диспергированную каолиновую суспензию, которая обладает достаточной текучестью при довольно высокой концентрации (например, 50% твердых веществ), чтобы получать слипшиеся микросферы. Но если подвергать каолин распылительной сушке при низком содержании твердых веществ (например, 10%), микросферы будут распадаться, прежде чем они успеют затвердеть в результате прокаливания. Если подавать магний в такую диспергированную суспензию каолина с высоким содержанием твердых веществ в количествах, превышающих его следовое содержание, то суспензия будет подвергаться флоккуляции и загущению. При введении достаточно большого количества ионов магния образуется твердый гель и из суспензии нельзя формовать микросферы при распылительной сушке с использованием известных технологий. Введение окиси магния в суспензию каолина в достаточно больших количествах, чтобы получать при распылительной сушке частицы с достаточно высоким содержанием MgO, пригодные для эффективной пассивации ванадия, приведет к образованию суспензии, которую нельзя подвергать распылительной сушке на коммерческом оборудовании для непрерывной распылительной сушки. Эта проблема возбудила стремление разработать износостойкие микросферы распылительной сушки, содержащие магнезию с каолином в качестве разбавителя, которые удовлетворяли бы критериям хорошей ловушки ванадия: износостойкость, высокая способность связывать ванадий; хорошая пассивация ванадия и очень высокая эффективность связывания (т.е. быстрое поглощение ванадия).

Чтобы получать такие частицы, необходимо устранить затруднения, связанные с флоккуляцией диспергированной суспензии каолина под действием ионов магния, приводящей к загущению или даже застыванию суспензии, а в конечном счете не позволяющие создать суспензию с достаточно высоким содержанием твердых веществ, пригодную для получения износостойких микросфер распылительной сушки. Потребность в ограничении флоккуляции и загущения с целью обеспечения прочности уравновешивалась потребностью в получении микросфер, обладающих достаточной пористостью, чтобы функционировать в качестве эффективного пассиватора магния.

В упомянутом выше патенте США 5300469, принадлежащем тому же заявителю, приведено описание пассивирующих ванадий частиц, имеющих форму износостойких микросфер распылительной сушки, которые содержат незначительное количество окиси магния, большое количество смешанного с ней прокаленного каолина и небольшое количество (по сравнению с окисью магния) свежеизготовленного магниево-силикатного цемента. Эти частицы имеют низкую площадь поверхности и минимальную крекирующую активность. Предложенные в этом изобретении продукты получают путем смешения окиси магния или гидроокиси магния, водного (непрокаленного) каолина и силиката натрия с водой, приводящего к образованию диспергированной жидкотекучей суспензии, которую подвергают созреванию. Во время созревания щелочной магниевый компонент реагирует с силикатом натрия, образуя силикат магния, который выполняет в готовом продукте функцию связующего. Иногда к созревшей суспензии добавляют коллоидный кремнезем, дополнительное количество каолина или обе эти добавки вместе. Отношение окиси магния к силикату натрия регулируют таким образом, чтобы образовалось лишь небольшое количество силиката магния, а основное количество окиси магния не вступало в реакцию и было доступно для пассивирования металлов, а в случае необходимости и для связывания SOx. Суспензию подвергают распылительной сушке с образованием микросфер, которые прокаливают в достаточно мягких условиях, чтобы провести обезвоживание каолина, но предотвратить или свести до минимума образование кристаллического силиката магния и/или алюминатов магния.

Одним ключевым технологическим параметром, который считается в патенте США 5300469 решающим, является недопущение образования больших количеств силиката магния за счет того, что между двумя этими компонентами могла протекать лишь граничная реакция. Другим ключевым параметром является умеренная температура прокаливания, позволяющая избежать образования значительного количества кристаллических силиката и алюмината магния и тем самым сохраняющая основное количество MgO во время проведения крекинга. Образование значительного количества кристаллического силиката или алюмината магния наблюдается, когда более половины окиси магния расходуется на образование кристаллического материала. Еще одним ключевым параметром являлось обеспечение хорошего диспергирования окиси магния с момента ее смешения с другими ингредиентами и образования суспензии до распылительной сушки. Таким образом, чтобы получать достаточно износостойкие микросферы, пригодные для использования при проведении флюид каталитического крекинга, нужно тщательно выбирать исходные материалы (MgO, каолин и связующее) и проводить тщательный выбор процедур подготовки суспензии к распылительной сушке. В этом патенте отмечалось, что магний нельзя использовать в виде гидроокиси магния или карбоната магния, поскольку они оба создают осложнения, связанные с усадкой частиц и в конечном счете приводящие к снижению износостойкости ловушек ванадия.

Несмотря на все попытки получить эффективно действующие металлоулавливающие частицы, содержащие окись магния, которые являются износостойкими и могут легко обрабатываться и формоваться в коммерческом масштабе, еще остаются нерешенные проблемы. Так, присутствие силикатов, содержавшихся либо в каолине, либо в дополнительных связующих, приводит к их взаимодействию с окисью магния с образованием силиката магния, который при использовании на нефтеперерабатывающих предприятиях не является таким эффективным уловителем металлов, как окись магния. Кроме того, низкая устойчивость суспензий окиси магния все еще остается нерешенной проблемой. После созревания такие суспензии часто загустевают и образуют гель за 24-48 часов, затрудняя планирование производства. А при изменении вязкости суспензии затрудняется регулирование размера частиц конечного продукта, приходится вносить изменения, которые увеличивают себестоимость процесса. Кроме того, суспензии окиси магния обладают сравнительно низким содержанием твердых веществ, составляющим в весовом отношении около 20-22%. Низкое содержание твердых веществ снижает скорость распылительной сушки и тем самым производительность всей установки, увеличивает потребление энергии и тем самым себестоимость продукта. Кроме того, из-за низких штрафов за выбросы твердых веществ содержание окиси магния в конечном продукте может оказаться не столь высоким, чтобы эффективно проводить улавливание металлов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемые в настоящем изобретении новые частицы для пассивирования ванадия имеют форму износостойких микросфер распылительной сушки, состоящих из окиси магния, водного каолина и карбоната кальция. В частности, частицы уловителя металла, видимо, представляют собой смешанный оксидный сплав окиси магния, прокаленного каолина и карбоната кальция. Добавление карбоната кальция, видимо, сильно замедляет взаимодействие магния и какого-либо силиката, образовавшегося в виде частиц из каолина или образовавшегося во время обработки. Непрореагировавшая окись магния или ее оксидный сплав очень эффективно пассивируют металлы во время флюид каталитического крекинга.

Предлагаемый в этом изобретении продукт получают, проводя технологические операции, включающие смешение окиси магния, карбоната кальция и водного каолина. Оказалось, что дисперсионная химия этих трех компонентов устанавливает дзета-потенциал таким образом, что рН этой смеси не приводит к флоккуляции, а следовательно, суспензия сохраняет свою устойчивость, обладает превосходным сроком хранения, имеет высокое содержание твердых веществ, позволяющее регулировать пористость микросфер, и не нуждается во введении обычных связующих для дополнительного повышения износостойкости. Прокаливание суспензии распылительной сушки проводят в тщательно контролируемых условиях, чтобы обеспечивать образование смешанного металлооксидного сплава и не допускать слишком большого образования силиката магния. Оказалось, для регулирования износостойкости необходимо контролировать температуру.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

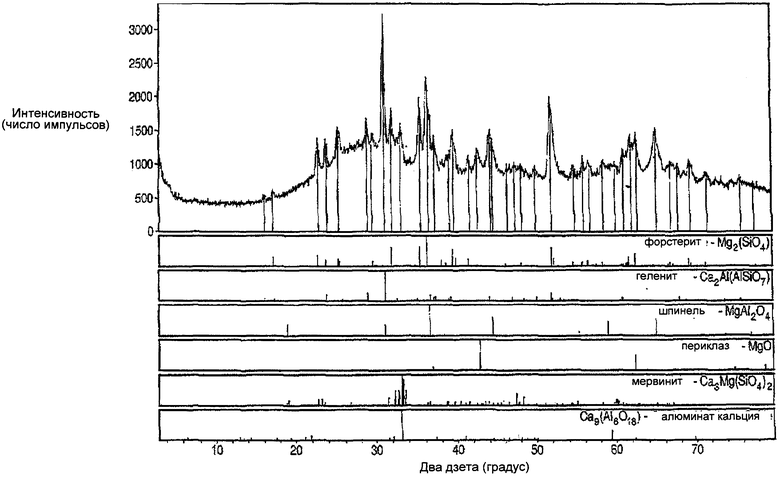

На рисунке приведена дифракционная рентгенограмма предлагаемого в этом изобретении содержащего кальций смешанного оксидного сплава для улавливания металлов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В этом изобретении предлагается усовершенствованный состав для пассивации металлов и способ его использования при каталитической конверсии минеральных масел, содержащих значительные количества металлов (Ni-V-Na) (на уровне, по меньшей мере, 0,1 млн-1). В частности, для связывания ванадия предлагается смешанный металлооксидный сплав, содержащий металло-улавливающие добавки, чтобы снизить дезактивирующее действие на каталитически активные кристаллические алюмосиликатные цеолиты примесей металлов в маслах разного рода, используемых в качестве сырья при проведении флюид каталитического крекинга. Это изобретение можно использовать, в частности, при обработке карбо-металлических компонентов в неотбензиненных нефтях, остаточных нефтепродуктах и слабо крекированных нефтях, используемых в качестве сырья на современных установках флюид каталитического крекинга.

Предлагаемые частицы нового пассиватора металлов представляют собой смешанный металлический сплав, образовавшийся при прокаливании окиси магния, каолина и карбоната кальция. Считают, что добавление карбоната кальция замедляет реакцию силикатов, содержащихся в каолине, с магнием, так что большая часть магниевого компонента присутствует в виде окиси магния. Действительно, дифракционная рентгенограмма, выявляющая отражение, по меньшей мере, на 2 тета пиках под углом около 43 градусов и 62 градусов, свидетельствует о наличии окиси магния в виде кристаллов периклаза. Оказалось, что свыше 50 масс.% магния присутствует в виде активного пассивирующего компонента, периклаза MgO. Предлагаемый улавливатель металла можно подвергать оптимизации, обеспечивая содержание периклаза MgO свыше 60% от присутствующего магния путем изменения состава, такого, как увеличение содержания карбоната кальция за счет каолина. На дифракционной рентгенограмме видны другие силикаты кальция, алюминаты кальция и некоторые количества силикатов магния. Считают, что введение карбоната кальция снижает содержание силиката магния, неблагоприятно сказывающего на улавливании металла.

Для образования предлагаемого смешанного металлооксидного сплава получают частицы пассиватора металла путем распылительной сушки концентрированной (с высоким содержанием твердых веществ) водной суспензии диспергированного каолина, диспергированной окиси магния или раствора гидроокиси магния или их смесей и карбоната кальция. Суспензию можно подвергать созреванию или сразу направлять на распылительную сушку. Оказалось, что при использовании раствора гидроокиси магния водная суспензия каолина, гидроокиси магния и карбоната кальция устойчива и эта смесь не приводит к флоккуляции или образованию геля. Соответственно, суспензия обладает превосходным сроком хранения, и распылительная сушка легко контролируется. Производство этих частиц не сопровождается теми осложнениями, которые были вызваны флоккуляцией и загущением водных суспензий каолина, содержавших окись магния. После распылительной сушки образовавшиеся микросферы подвергают прокаливанию, температура и продолжительность которого достаточны для дегидратации каолина и отверждения частиц. Нет необходимости промывать частицы с целью удаления растворимых веществ. Условия прокаливания регулируют таким образом, чтобы свести до минимума образование кристаллических силикатов магния или других кристаллических соединений магния, таких как алюминаты магния. Таким образом, согласно этому изобретению прокаленные частицы содержат значительное количество окиси магния, как показывает дифракционная рентгенограмма, которая обеспечивает повышенную пассивацию металлов, содержащихся в углеводородном сырье. Обычно согласно настоящему изобретению пассивирующие металл частицы должны будут содержать, по меньшей мере, 10% MgO, чтобы обеспечить номинальную пассивацию металлов. Особенно благоприятным является содержание MgO в готовом продукте 15-30 масс.%. После прокаливания образуются аморфные компоненты, а также некоторые кристаллические окиси металлов и силикаты металлов, которые служат в качестве свежеизготовленного связующего или носителя для кристаллической пассивирующего компонента активной окиси магния. Частью этого изобретения является введение дополнительных связующих в смесь каолина, окиси магния и карбоната кальция. Эти дополнительные связующие хорошо известны сведущим в данной области. Например, можно добавлять силикат натрия до 10 масс.% от сухой смеси, чтобы он действовал в качестве связующего. Но предпочтительно не использовать натрий-содержащее связующее, поскольку натрий, особенно если он входит в состав аморфных фаз, обладает высокой подвижностью при проведении флюид каталитического крекинга и способствует дезактивированию катализатора. Соответственно, предпочитают использовать не содержащие натрия связующие.

Состав водной суспензии, подвергаемой распылительной сушке для образования согласно данному изобретению пассивирующих металл частиц, может меняться в широких пределах. Обычно подвергаемая распылительной сушке водная суспензия должна содержать к указанным трем твердым компонентам 20-90 масс.% каолина, но преимущественно 40-80 масс.% каолина, 5-50 масс.% окиси или гидроокиси магния, но преимущественно 10-40 масс.% и 5-50 масс.%, соответственно, и 10-40 масс.% карбоната кальция. Порядок введения активных компонентов при образовании водной суспензии не имеет особого значения, если вместо окиси магния используется гидроокись магния. Но при добавлении окиси магния в суспензию может потребоваться вводить каолин и/или окись магния в суспензию небольшими порциями.

Обычно используют каолин, представляющий собой отмученный водный каолин высокой чистоты из шт.Джорджия, содержащий 60-90 масс.%, но преимущественно 75-80 масс.% частиц размера менее 2 мкм. Оказалось, что более мелкие прокаленные частицы обеспечивают повышение износостойкости.

MgO, пригодная для использования согласно данному изобретению, имеет площадь поверхности (найденную методом БЕТ адсорбции азота) в диапазоне 1-25 м2/т при среднем размере частиц в диапазоне 1-10 мкм. Но преимущественно эти параметры имеют значения 1-10 м2/г и 4-5 мкм, соответственно. При использовании Mg(OH)2 коммерчески доступны суспензии с высоким содержанием твердых веществ в диапазоне 50-60%.

Водную суспензию, содержащую каолин, MgO или Mg(OH)2 и карбонат кальция, можно подвергать распылительной сушке в обычных распылительных сушилках (барабанных или форсуночных) и прокаливать. В обычной распылительной сушилке температура на входе составляет 427-621°С, а температура на выходе 88-110°С. При прокаливании обычно поддерживают в слое температуру 816-982°С. Прокаливание проводят в условиях, достаточно жестких для обезвоживания каолина, но недостаточно жестких для экзотермических превращений каолина. Важно то, что при более низких температурах прокаливания величиной 816-871°С не только в частицах остается большее количество окиси магния, но и обеспечивается очень высокая износостойкость по сравнению с частицами, образованными путем распылительной сушки и прокаливания при температуре 899-982°С.

При использовании окиси магния для получения суспензии образование суспензии каолина, окиси магния и карбоната кальция можно проводить с использованием процедур, описанных в патенте США №5384041. В том патенте описан способ, по которому добавление каолина производят порциями, чтобы можно было контролировать вязкость сырья в процессе его обработки. Если же в качестве источника окиси магния используют гидроокись магния, производить порционное добавление каолина не требуется, поскольку флоккуляция суспензии и образование геля не происходят.Обычно после распылительной сушки частицы имеют средний размер 50-150 мкм, но преимущественно 55-90 мкм.

Согласно этому изобретению микросферы пассиватора используют, чтобы предотвратить отравление ванадием цеолитового крекирующего катализатора, применяемого для крекинга газойля и кубовых остатков. Частицы активного крекирующего катализатора содержат один или несколько цеолитов, в том числе, по меньшей мере, один из цеолитов Y, в матрице/разбавителе, обычно алюмосиликатного типа. Катализаторы можно изготовлять на месте, например, способом, описанным в патенте США №4493902, или способом, по которому предварительно кристаллизованный цеолит смешивают с матричными компонентами, например, каолином и силикаалюмогелем. Обычно частицы цеолитового крекирующего катализатора и пассиватора имеют сходный размер, хотя они могут и отличаться по размеру в случае необходимости.

Согласно этому изобретению микросферы пассиватора можно смешивать с частицами отдельно изготовленного цеолитового катализатора перед его введением в установку флюид каталитического крекинга. Или же частички пассиватора можно загружать в сборник циркулирующего катализатора на крекинг-установке. Обычно частички пассиватора металлов добавляют к смеси частиц крекирующего катализатора и улавливателя металла в диапазоне 2-50 масс.%, преимущественно в диапазоне 10-40 масс.%, но чаще всего в диапазоне 20-30 масс.%. При введении недостаточно большого количества усиление пассивации ванадия может оказаться недостаточно большим. При введении чересчур большого количества может понижаться активность и/или избирательность крекинга. Оптимальное соотношение меняется в зависимости от содержания ванадия в сырье и магнезии в частичках пассиватора.

Давно было известно, что отбензиненные нефти, остаточные нефтепродукты и слабо крекированные нефти с высоким уровнем загрязнения металлами создают серьезные проблемы, дезактивируя катализатор при сравнительно высоких концентрациях металла на катализаторе, например, 5000-10000 млн-1, и повышая температуру, создаваемую в регенераторе. Никель и особенно натрий приводят к нейтрализации активных кислотных крекирующих центров. Теперь было, в частности, установлено, что при переработке слабо крекированной нефти, содержащей сырье с высоким содержанием ванадия - никеля, на катализаторе, содержащем кристаллический цеолит, но особенно при высоком содержании ванадия на катализаторе, может происходить быстрая дезактивация цеолита. Эта дезактивация в значительной степени проявляется в потере кристаллической цеолитной структуры. Ее потеря наблюдалась при содержании ванадия на уровне не более 1000 млн-1. Потеря кристаллической цеолитной структуры ускоряется и становится более глубокой по мере увеличения содержания ванадия, а при содержании ванадия около 5.000 млн-1, но особенно около 10000 млн-1 может происходить полное разрушение цеолитной структуры. Дезактивацию ванадием при его содержании менее 10000 млн-1 можно было замедлить путем увеличения скорости подачи свежего катализатора или понижения температуры в регенераторе. Понижение температуры в регенераторе обладает тем недостатком, что требует повышать отношение катализатора к нефти, а повышение этого отношения приводит к увеличению количества образующегося кокса и неблагоприятно сказывается на выходе продукта. Увеличение скорости подачи катализатора также является дорогостоящим и может привести к снижению рентабельности производства.

Некоторые неочищенные нефти и некоторые виды сырья, поступающие на флюид каталитический крекинг после перегонки сырых нефтей, содержат значительные количества (более 0,1 млн-1) тяжелых металлов, таких как Ni, V, Fe, Cu, Na. Остаточные фракции нефти, но особенно отбензиненные нефти, полученные при перегонке сырой нефти, могут содержать еще большее количество загрязняющих металлов. Согласно настоящему изобретению эти высококипящие кубовые остатки превращаются в моторное топлива и дистиллятное нефтяное топливо при контакте с катализаторным составом, включающим кристаллический цеолитный катализатор, содержащий каталитически активный цеолит для превращения карбо-металлических углеводородных компонентов сырья и пассивирующую металл добавку в количестве, достаточном для улавливания оксидов металлов, оседающих на катализатор во время конверсии углеводородов.

Предлагаемый способ включает каталитический крекинг углеводородного сырья с использованием каталитического состава, содержащего двухкомпонентную каталитическую систему, один компонент которой представляет собой кристаллический алюмосиликатный цеолит, преимущественно находящийся внутри матричного материала, а второй компонент которой представляет собой описанный выше смешанный металлооксидный сплав, являющийся эффективным пассиватором металлов. Предлагаемое усовершенствование заключается в способности каталитической системы функционировать даже в тех случаях, когда сырье содержит большие количества металлов.

Крекирующий каталитический компонент нового каталитического состава, используемого по предлагаемому способу, может представлять собой любой крекирующий катализатор любого требуемого типа, обладающий высокой активностью. Предпочтительно, что используемый в нем катализатор является катализатором, содержащим кристаллический алюмосиликат, преимущественно ионозамещенный на редкоземельные металлы, который иногда называют «редкозамельнозамещенным кристаллическим алюмосиликатом», или один из стабилизированных водородкатионированных цеолитов.

Типичные цеолиты или молекулярные сита, обладающие крекирующей активностью, которые можно использовать здесь в качестве крекирующего катализатора, хорошо известны сведущим в данной области. Синтетически изготовленные цеолиты первоначально представляют собой щелочные алюмосиликаты. Обычно ионы щелочного металла замещают на ионы редкоземельных металлов и/или аммониевые ионы, чтобы придать цеолитам крекирующую способность. Цеолиты обладают кристаллической трехмерной стабилизированной структурой, содержащей большое количество однородных пустот или полостей, сообщающихся друг с другом через более мелкие сравнительно однородные отверстия или каналы. Эффективный размер пор в синтетических цеолитах соответствует диаметру 6-15 Å.

Здесь можно использовать и природные, и синтетические цеолиты. Такими цеолитами являются, например, гмелинит, шабазит, дакиардит, клиноптилолит, фожазит, гейландит, анальцит, левинит, эрионит, содалит, канкринит, нефелин, лазурит, сколецит, натролит, оффретит, мезолит, морденит, брюстерит и феррьерит и др. Предпочтение отдается фожазитам. Подходящими синтетическими цеолитами, которые можно обрабатывать согласно настоящему изобретению, являются цеолиты X, Y, в том числе химически и гидротермически дезалюминированные высокосиликаалюминатные цеолиты типа Y, A, L, ZK-4, бета, ZSM, или пентасил, боралит и омега. Используемый здесь термин «цеолиты» охватывает не только алюмосиликаты, но также вещества, в которых алюминий замещен на галлий или бор, и вещества, в которых кремний замещен на германий. Согласно этому изобретению предпочтительными цеолитами являются синтетические фожазиты типов Y и Х или их смеси.

Чтобы придать хорошую крекирующую активность, цеолитам следует придать надлежащую форму. В большинстве случаев нужно как можно ниже уменьшить в цеолите содержание щелочного металла. Кроме того, высокое содержание щелочного металла понижает термоструктурную стойкость и вследствие этого уменьшает эффективный срок хранения катализатора. Способы удаления щелочных металлов и перевода цеолитов в надлежащую форму хорошо известны сведущим в данной области и описаны, например, в патенте США №3537816.

Цеолиты можно включать в матрицу. Подходящими матричными материалами являются глины природного происхождения, такие как каолин, галлуазит и монтмориллонит, и неорганические оксидные гели, в том числе аморфные каталитические неорганические оксиды, такие, как кремнезем, алюмосиликатный, циркониевосиликатный, магниевосиликатный, алюмоборный, алюмотитан и т.д. или их смесь. Предпочтительно, что неорганический оксидный гель представляет собой содержащий кремнезем гель, но чаще всего неорганический оксидный гель является аморфным кремнеземно-глиноземным компонентом, таким как обычные кремнеземно-глиноземные крекирующие катализаторы, коммерчески доступные в широком ассортименте разных типов и составов. Эти материалы обычно изготовляют в виде соосажденных гелей кремнезема и глинозема, соосажденного кремнезема-глинозема или в виде глинозема, осажденного на предварительно полученный и подвергнутый предварительному созреванию гидрогель. Обычно кремнезем является основным компонентом каталитических твердых веществ, содержащихся в таких гелях, и его содержание составляет между примерно 55 масс.% и 100 масс.%. Матричный компонент может содержаться в предлагаемом катализаторе от примерно 40 масс.% до примерно 92 масс.%, но предпочтительно от примерно 60 масс.% до 80 масс.% от всего катализатора.

В патенте США 4493902, содержимое которого включено сюда путем перекрестной ссылки на него, приведено описание новых катализаторов для флюид каталитического крекинга, представляющих собой износостойкие каталитически активные микросферы с высоким содержанием цеолита, содержащие более примерно 40%, предпочтительно 50-70 масс.% фожазита типа Y, и способов изготовления таких катализаторов путем кристаллизации свыше примерно 40% натрий-катионированного деолита Y в пористых микросферах, представляющих собой смесь двух разных форм химически активной прокаленной глины, а именно, метакаолина (каолина, прокаленного для проведения сильно эндотермической реакции обезвоживания) и каолина, обожженного в более жестких условиях, чем при превращении каолина в метакаолин, т.е. каолина, прокаленного для проведения характерной для каолина экзотермической реакции и называемого иногда шпинельной формой прокаленного каолина. В предпочтительном примере осуществления микросферы, содержащие две формы прокаленного каолина, погружают в щелочной раствор силиката натрия, который нагревают, преимущественно до тех пор, пока максимально получаемое количество фожазита типа Y не кристаллизуется в виде микросфер.

При реализации технологии, раскрытой в патенте США 4493902, пористые микросферы, в которых кристаллизован цеолит, преимущественно изготовляют путем образования водной суспензии измельченного сырого (гидратированного) каолина (Al2O3:2SiO2:2H2O) и измельченного прокаленного каолина, который был подвергнут экзотермической реакции в присутствие незначительного количества силиката натрия в качестве пластификатора суспензии, которую загружают в распылительную сушилку для формования микросфер, которые обеспечивают затем физическую целостность компонентов в микросферах распылительной сушки. Затем микросферы распылительной сушки, содержащие смесь гидратированного каолина и каолина, прокаленного с целью проведения экзотермической реакции, подвергают прокаливанию в контролируемых условиях, менее жестких, чем требуется для проведения экзотермической реакции, чтобы провести обезвоживание гидратированной части каолина в микросферах и провести его превращение в метакаолин и таким образом получить микросферы, содержащие требуемую смесь метакаолина, каолина, прокаленного для проведения экзотермической реакции, и силиката натрия в качестве связующего. В показательных примерах патента США №4493902 в подаваемом в распылительную сушилку сырье гидратированная глина и шпинель присутствуют примерно в равных количествах, а полученные прокаленные микросферы содержат несколько больше глины, подвергшейся экзотермической реакции, чем метакаолина. Патент США №4.493.902 показывает, что прокаленные микросферы содержат в примерно 30-60 масс.% метакаолина и примерно 40-70 масс.% каолина, подвергшегося экзотермическому превращению. Менее предпочтительный способ, описанный в этом патенте, включает распылительную сушку суспензии, содержащей смесь каолина, ранее прокаленного в условиях превращения в метакаолин, и каолина, прокаленного в условиях, обеспечивающих протекание экзотермической реакции, но не содержащей гидратированного каолина, чтобы прямо получать микросферы, содержащие и метакаолин, и каолин, прокаленный в условиях, обеспечивающих протекание экзотермической реакции, не проводя прокаливание с целью превращения гидратированого каолина в метакаолин.

При осуществлении способа, описанного в патенте США №4493902, микросферы, содержащие каолин, прокаленный в условиях, обеспечивающих протекание экзотермической реакции, и метакаолин, взаимодействуют с подщелоченным раствором силиката натрия в присутствии инициатора кристаллизации (зародышей), чтобы превращать кремнезем и глинозем в микросферах в синтетический натрий-катионированный фожазит (цеолит Y), Микросферы отделяют от маточного раствора силиката натрия, подвергают ионообмену с ионами редкоземельных металлов, аммониевыми ионами или их смесью, чтобы образовать редкоземельные или другие известные стабилизированные формы катализаторов. Технология, описанная в патенте США №4493902, предоставляет средства для обеспечения требуемого уникального сочетания высокого содержания цеолита с высокой активностью хорошей избирательностью действия и термической устойчивостью, а также износостойкостью.

Вышеупомянутая технология пользовалась большим коммерческим успехом. Благодаря доступности микросфер с высоким содержанием цеолита, которые являются также износостойкими, теперь стали доступными для нефтепереработчиков заказные катализаторы, обладающие специфическими потребительскими качествами, такими как повышенная активность и/или избирательность действия, позволяющими обходиться без дорогостоящей механической реконструкции. Значительная часть катализаторов для флюид каталитического крекинга, поставляемых в настоящее время в США и другие страны, получена с использованием этой технологии. Те нефтепереработчики, у которых установки флюид каталитического крекинга испытывают ограничения из-за максимально допустимой температуры в регенераторе или производительности воздуходувки, стремятся к повышению избирательности действия, приводящему к уменьшению отложения кокса, тогда как ограничения по производительности газового компрессора повышают потребность в катализаторах, уменьшающих выход газа. Вероятно, небольшое уменьшение коксообразования может принести значительную экономическую выгоду на установке флюид каталитического крекинга, работающей с воздуходувкой ограниченной мощности и с ограничением температуры в регенераторе.

Способ получения конечного составного катализатора не является частью настоящего изобретения, и допустим любой способ, известный сведущим в данной области, например, описанный выше способ.

Подходящим сырьем для использования настоящего изобретения является сырая нефть, кубовые остатки после атмосферной или вакуумной перегонки, деасфальтированные нефти из такого сырья, битуминозный сланец, продукт ожижения угля и жидкости из битуминозного песка или другие нефтяные фракции, не пригодные в качестве сырья для каталитического крекинга из-за высокого содержания металлов.

Понятно, что описанный выше катализаторный состав можно использовать для каталитического крекинга любого углеводородного сырья, содержащего металлы, но особенно пригоден для переработки сырья с высоким содержанием металлов. Типичными видами сырья являются тяжелые газойли или более тяжелые фракции сырой нефти, в которых концентрируются примеси металлов. Особенно предпочтительным сырьем для переработки с помощью предлагаемого катализаторного состава являются деасфальтированные нефти, имеющие температуру кипения выше примерно 482°С при атмосферном давлении; тяжелые газойли, имеющие температуру кипения в диапазоне от примерно 343°С до примерно 593°С при атмосферном давлении; кубовые остатки из колонн атмосферной или вакуумной перегонки, имеющие температуру кипения более примерно 343°С.

Относительные количества каталитически активного компонента и металло-пассивирующего компонента, вводимых в систему для компенсации потерь, можно регулировать таким образом, чтобы увеличивать концентрацию металлоуловителей в восходящей секции и в системе, поскольку концентрация примесей металлов в зоне крекинга возрастает. Соответственно, если уловители металлов действуют в качестве очистителя, не позволяя примесям металлов достигать крекирующих центров на каталитически активном компоненте, тогда концентрацию уловителей в вводимом для компенсации потерь катализаторе можно регулировать таким образом, чтобы поддерживать требуемую степень превращения, преимущественно степень превращения величиной, по меньшей мере, 55%. Концентрацию улавливающего компонента в зоне крекинга можно регулировать таким образом, чтобы поддерживать степень превращения, по меньшей мере, 55%, когда крекирующий катализаторный состав (крекирующий компонент плюс улавливающий компонент) содержит смесь примесей никеля, ванадия и железа в диапазоне концентраций 4000-20000 млн-1 для всех металлов в целом (в пересчете на массу катализаторного состава). Уловитель особенно эффективно действует при очистке от ванадия. Может оказаться полезным включить другие известные пассиваторы металлов, чтобы еще больше подавить неблагоприятные влияния примесей металлов. Например, можно добавлять оксид сурьмы или оксид висмута к соединениям магния и кальция/магния.

Согласно описанному выше процессу реакцию проводят при температуре, составляющей, по меньшей мере, примерно 482°С. Ее верхний предел может составлять примерно 593,3°С или более. Предпочтительным является диапазон температур от примерно 510°С до примерно 565,6°С. При проведении реакции давление может меняться в широких пределах и может составлять, например, от примерно 0,34 до примерно 3,4 ат, предпочтительно от примерно 1,36 до римерно 2,04 ат. Максимальное время пребывания составляет около 5 с, а при максимальной подаче сырья время пребывания будет составлять от примерно 1,0 до примерно 2,5 с или менее. Для высокомолекулярного сырья, обогащенного ароматикой, пригодно время пребывания от примерно 0,5 до примерно 1,5 с, чтобы могли подвергаться крекингу моно- и дициклические ароматические и нафтеновые соединения, которые легче всех поддаются крекингу и дают самый высокий выход бензина, но не допускать крекинга полиароматических соединений, которые образуют с высоким выходом кокс и C2 и более легкие газы. Отношение длина/диаметр у реактора может меняться в широких пределах, но реактор должен иметь продолговатую форму, чтобы обеспечивать высокую линейную скорость, такую, как от примерно 7,6 до примерно 22,9 м/с, а для этого подходит отношение длина/диаметр от примерно 20:1 до примерно 25:1. Реактор может иметь одинаковый диаметр, или может быть иметь коническую форму, или может иметь ступенчато увеличивающийся диаметр, чтобы поддерживать почти постоянную скорость течения в направлении материального потока.

Массовое отношение катализатора к углеводороду в сырье меняется в зависимости от изменения температуры в реакторе. Кроме того, чем выше температура регенерированного катализатора, тем меньше нужно катализатора, чтобы достичь заданной температуры в реакторе. Следовательно, высокая температура регенерированного катализатора позволит поддерживать в реакторе очень низкий уровень плотности, указанный ниже, и тем самым помогает избежать возвратного перемешивания в реакторе. Обычно регенерация катализатора может происходить при повышенной температуре не менее примерно 676,6°С. Отношение углерод/катализатор у регенерированного катализатора уменьшается от примерно 0,6-1,5 масс.% до уровня примерно 0,3 масс.%. При обычных отношениях катализатор/нефть количество катализатора более чем достаточно для достижения требуемого каталитического действия, а следовательно, если температура катализатора высока, то это отношение вполне можно понизить без ущерба для конверсии. Поскольку целитовые катализаторы особенно чувствительны к содержанию на нем кокса, их регенерацию предпочитают проводить при повышенных температурах, чтобы снизить содержание кокса на катализаторе, по меньшей мере, до установленного уровня. Кроме того, первостепенной функцией катализатора является доставка тепла в реактор с целью установления в нем требуемой температуры, поэтому чем выше температура поступающего катализатора, тем меньше требуется катализатора. Чем ниже скорость загрузки катализатора, тем ниже плотность материала в реакторе. Как было указано, низкая плотность материала в реакторе помогает избежать возвратного перемешивания.

ПРИМЕР 1

Согласно этому изобретению изготовили металлоуловитель, смешивая суспензию окиси магния с суспензиями карбоната кальция и каолина следующим образом.

Изготовили суспензию окиси магния, содержащую 20-22% твердых веществ, и использовали ее для изготовления суспензии с требуемым аналитическим содержанием.

Использовали коммерчески изготовленную суспензию карбоната кальция (Hydrocarb 60), содержащую 75% твердых веществ, поставленную компанией Omya North America (Проктер, шт.Вермонт), представляющего собой ископаемый карбонат кальция.

Изготовили суспензию каолина, содержащую 55% твердых веществ.

Смешали эти три суспензии при существующем содержании твердых веществ, используя систему, сходную со смесителем Коулса, или другое подходящее устройство с большим усилием сдвига. Добавляли окись магния и воду, пока не достигли общего содержания твердых веществ >40-50%. Приготовили образцы, содержавшие около 15 масс.% кальция и магния и 70 масс.% каолина после обезвоживания. Провели эксперимент с целью определить связь между температурой прокаливания, физическими свойствами и удержанием цеолита путем изменения условий прокаливания. Эталонной точкой служило одинаковое массовое содержание кальция и магния.

Продукт распылительной сушки (сушилка типа Niro atomizer) представлял собой смесь следующих компонентов в пересчете на сухую массу (на 100 г сухого прокаленного продукта):

15% кальция - карбоната кальция - 33 г влажный баланс сухого вещества проверка с целью определения твердых веществ;

15% магния - окиси магния - 25 г базис поставки (100% по потерям при прокаливании)

70% прокаленного каолина - водного каолина - 82 сухих грамма (допуская ≈15% потери обезвоживания).

Силикат натрия N Brand (3,22 модулей) добавляли до содержания связующего около 2% в пересчете на кремнезем.

Рентгенофлуоресцентный анализ: первичные коэффициенты прокаленного продукта в пересчете на оксиды, %:

Железо - 0,69

Кальций - 16,2

Кремнезем - 35,32

Глинозем - 17,3

Магний - 17,3

Натрий - 0,7

Титан - 1,1.

(следовые количества других материалов не указаны).

Продукт подвергали прокаливанию в лабораторной муфельной печи при т-ре 1066°С, чтобы превратить весь каолин в шпинель. Сопротивление истиранию на валках =1 и является очень низким.

Продукт подвергали прокаливанию при т-ре 982°С, и сопротивление истиранию на валках =2 оставалось необычно низким.

Прокаливание продолжали и получили приведенные ниже результаты:

ПРИМЕР 2

Образцы 1-4 изготовили путем смешения карбоната кальция с каолином или смесью каолинов, а затем добавляли гидроокись магния. Содержание твердых веществ в суспензии поддерживали на уровне не менее 50 масс.%.

Контроль

a. Mg(OH)2 - 2,6 сухих килограмма

б. каолин - 8,4 сухих килограмма

в. 4,5 кг карбоната кальция.

a. Mg(OH)2 - 2,6 сухих килограммов

б. каолин - 8,4 сухих килограммов

в. Ansilex 93®) - 1,1 сухих килограммов

г. 4,5 кг карбоната кальция.

1. Ansilex - тонкодисперсный полностью прокаленный каолин.

a. Mg(OH)2 - 2,6 сухих килограммов

б. каолин - 5,9 сухих килограммов

в. Ansilex 93 - 2,2 сухих килограммов

г. 4,5 кг карбоната кальция.

a. Mg(OH)2 - 2,6 сухих килограммов

б. каолин - 4,7 сухих килограммов

в. Ansilex 93 - 3,2 сухих килограммов

г. 4,5 кг карбоната кальция.

ПРИМЕР 3

Изучение стойкости проводили следующим образом: все образцы смешивали на смесителе Коулса пилотной установки.

Смесь 1500 сухих грамм

↓

Через 4 часа добавили к порции образца (2.0 % силиката натрия 3,22 модулей)

↓

Через 48 часов добавили 5% силиката к порции образца массой 306 сухих грамм Х 0,5%=1,53 г (силиката натрия 3,22 модулей)

частиц

Смесь 750 сухих грамм

1. Гидроокись магния AquqMag 23,0%

2. Карбонат кальция Hydrocarb 90 24,0%

3. Каолин 53,0%

1. Добавили 0,5% 3,22-модульного силиката натрия в пересчете на общую сухую массу смеси 750×0,5%=3,75 г 3,22-модульного силиката натрия.

2. Смешение гидроокиси магния AquqMag и карбоната кальция Hydrocarb 90.

3. Добавление каолина.

частиц

ПРИМЕР 4

Продукт, полученный в примере 3, изучали с использование дифракционной рентгенографии следующим образом.

Аппаратура.

Для сбора данных использовали дифракционную систему PANalytical MPD X' Pert Pro. Для анализа использовали излучение CuKu с параметрами генератора 45 кВ и 40 мА. Оптический путь состоял из 1/4° щели расходимости, 0,05 радианных соллерных щелей, 15 мм маски, 1/2° противорассеивающих щелей, образца, 0,04 радианных соллерных щелей, Ni фильтра и чувствительного детектора положения Xcelerator.

Образцы изготовляли, сначала измельчая их в ступке пестиком, а затем насыпая круглой горкой. Сбор данных из круглой горки охватывал диапазон от 3° до 80° 20 при использовании шагового сканирования с величиной шага 0,016° 20 и времени счета 120 с на шаг.

Методология и расчеты

На всех стадиях анализа данных использовали программу анализа дифракционных рентгенограмм Jade Plus 9. Фазы, присутствующие в каждом образце, идентифицировали путем поиска соответствий в базе данных PDF-4/Full File Международного центра дифракционных данных.

Образец дифракционной рентгенограммы приведен на фиг.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ФКК, СОДЕРЖАЩИЕ ОКСИД БОРА | 2014 |

|

RU2696280C1 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ФКК, СОДЕРЖАЩИЕ ОКСИД БОРА И ФОСФОР | 2014 |

|

RU2684613C1 |

| ОКСИД БОРА В ФКК СПОСОБАХ | 2014 |

|

RU2678446C1 |

| КАТАЛИЗАТОР ФКК, СОДЕРЖАЩИЙ ФОСФОР | 2014 |

|

RU2683034C1 |

| МЕТАЛЛОУСТОЙЧИВЫЙ КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832219C1 |

| Металлоустойчивый катализатор крекинга и способ его приготовления | 2021 |

|

RU2760552C1 |

| КОМПОЗИЦИИ АКТИВНЫХ КОМПОНЕНТОВ КРЕМНЕЗЕМНО-ГЛИНОЗЕМНОЙ МАТРИЦЫ ДЛЯ КАТАЛИЗАТОРОВ КРЕКИНГА КУБОВЫХ ОСТАТКОВ | 2018 |

|

RU2785909C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ПАССИВАТОР/ЛОВУШКА МЕТАЛЛА ДЛЯ ПРОЦЕССОВ КФК | 2011 |

|

RU2603964C2 |

| FCC-КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ОКСИД АЛЮМИНИЯ, ПОЛУЧЕННЫЙ ИЗ КРИСТАЛЛИЧЕСКОГО БОЕМИТА | 2017 |

|

RU2780317C2 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2283177C2 |

Изобретение относится к способам подавления вредного воздействия металлов на каталитический крекинг углеводородного сырья. Этой цели достигают путем использования металлоулавливающей частицы, которая содержит подвергшуюся распылительной сушке смесь каолина, окиси или гидроокиси магния и карбоната кальция, причем подвергшаяся распылительной сушке смесь была подвергнута прокаливанию при температуре в диапазоне от 816°C почти до 899°C. Также изобретение относится к способу пассивирования металла, включающему: контактирование потока углеводородов, содержащих металл, в установке флюид каталитического крекинга, содержащей смесь взвешенного крекируюшего катализатора и зернистого металлоуловителя; при этом указанный зернистый металлоуловитель содержит подвергшуюся распылительной сушке смесь каолина, окиси или гидроокиси магния и карбоната кальция, подвергшуюся распылительной сушке смесь прокаливают при температуре в диапазоне от 816°C почти до 899°C и прокаленный металлоуловитель содержит окись магния, по меньшей мере, 10 мас.%. 2 н. и 18 з.п. ф-лы, 1 ил., 4 пр.

1. Металлоулавливающая частица, используемая для пассивации металлов при проведении флюид каталитического крекинга, которая содержит подвергшуюся распылительной сушке смесь каолина, окиси или гидроокиси магния и карбоната кальция, причем подвергшаяся распылительной сушке смесь была подвергнута прокаливанию при температуре в диапазоне от 816°C почти до 899°C.

2. Металлоулавливающая частица по п.1, отличающаяся тем, что подвергшуюся распылительной сушке смесь прокаливают при т-ре 816°C.

3. Металлоулавливающая частица по п.1, в которой подвергшаяся распылительной сушке смесь содержит 20-90 мас.% каолина, 5-50 мас.% окиси или гидроокиси магния и 5-50 мас.% карбоната кальция.

4. Металлоулавливающая частица по п.3, отличающаяся тем, что подвергшаяся распылительной сушке смесь содержит 40-80 мас.% каолина, 10-40 мас.% окиси или гидроокиси магния и 10-40 мас.% карбоната кальция.

5. Металлоулавливающая частица по п.1, отличающаяся тем, что подвергшаяся распылительной сушке смесь содержит гидроокись магния.

6. Металлоулавливающая частица по п.1, отличающаяся тем, что подвергшаяся распылительной сушке смесь после прокаливания содержит, по меньшей мере, 10% окиси магния.

7. Металлоулавливающая частица по п.6, отличающаяся тем, что подвергшаяся распылительной сушке смесь после прокаливания содержит 15-30 мас.% окиси магния.

8. Металлоулавливающая частица по п.1, отличающаяся тем, что подвергшаяся распылительной сушке смесь после прокаливания содержит свыше 50% магния в виде периклаза MgO.

9. Металлоулавливающая частица по п.1, отличающаяся тем, что подвергшаяся распылительной сушке смесь после прокаливания имеет средний размер частиц 50-150 мкм.

10. Металлоулавливающая частица по п.1, отличающаяся тем, что каолин представляет собой смесь водного каолин и прокаленного каолина.

11. Способ пассивирования металла при проведении флюид каталитического крекинга, включающий:

(а) контактирование потока углеводородов, содержащих металл, в установке флюид каталитического крекинга, содержащей смесь взвешенного крекируюшего катализатора и зернистого металлоуловителя;

(б) указанный зернистый металлоуловитель содержит подвергшуюся распылительной сушке смесь каолина, окиси или гидроокиси магния и карбоната кальция, подвергшуюся распылительной сушке смесь прокаливают при температуре в диапазоне от 816°C почти до 899°C и прокаленный металлоуловитель содержит окись магния, по меньшей мере, 10 мас.%.

12. Способ по п.11, отличающийся тем, что подвергшуюся распылительной сушке частицу прокаливают при температуре 816°C.

13. Способ по п.11, отличающийся тем, что подвергшаяся распылительной сушке смесь содержит 30-90 мас.% каолина, 10-50 мас.% окиси или гидроокиси магния и 5-50 мас.% карбоната кальция.

14. Способ по п.13, отличающийся тем, что подвергшаяся распылительной сушке смесь содержит 40-80 мас.% каолина, 10-40 мас.% окиси или гидроокиси магния и 10-40 мас.% карбоната кальция.

15. Способ по п.11, отличающийся тем, что подвергшаяся распылительной сушке смесь содержит гидроокись магния.

16. Способ по п.11, отличающийся тем, что подвергшаяся распылительной сушке смесь содержит 15-30 мас.% окиси магния.

17. Способ по п.11, отличающийся тем, что подвергшаяся распылительной сушке смесь после прокаливания имеет средний размер частиц 50-150 мкм.

18. Способ по п.11, отличающийся тем, что подвергшаяся распылительной сушке смесь после прокаливания содержит свыше 50 мас.% магния в виде периклаза MgO.

19. Способ по п.11, отличающийся тем, что каолин представляет собой смесь водного каолина и прокаленного каолина.

20. Способ по п.11, отличающийся тем, что металлоуловитель в составляет 2-50 мас.% от смеси крекирующего катализатора и металлоуловителя.

| US 20090048097 A1, 19.02.2009 | |||

| US 0005260240 A1, 09.11.1993 | |||

| US 20040029717 A1, 12.02.2004 | |||

| US 20030136707 A1, 24.07.2003 | |||

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2283177C2 |

Авторы

Даты

2015-02-10—Публикация

2010-09-29—Подача