Настоящее изобретение относится к нефтеперерабатывающей промышленности, а именно к приготовлению катализаторов крекинга тяжелых нефтяных фракций с повышенным содержанием металлов.

За последние годы в нефтеперерабатывающей промышленности значительно возросла доля тяжелого нефтяного и остаточного сырья. Одним из недостатков такого сырья является высокое содержание металлов, в частности, никеля и ванадия. Никель не воздействует на структуру цеолита, но оказывает дегидрирующее действие, приводя к увеличению выхода кокса, водорода и сухого газа. Ванадий же реагирует с натрием и редкоземельными элементами, образуя плавкие эвтектики, которые разрушают кристаллическую структуру цеолита, что приводит к необратимой дезактивации катализатора.

Одним из способов снижения влияния тяжелых металлов на катализаторы крекинга является модификация катализаторов специальными добавками, которые позволяют переводить металлы в неактивное состояние.

Критерием металлоустойчивости катализаторов крекинга является минимальное снижение конверсии после нанесения металлов и термопаровой стабилизации по сравнению с катализатором такого же состава без металлов и после термопаровой стабилизации при каталитических испытаниях на сырье одинакового состава.

Известна добавка для уменьшения вредного действия металлических загрязняющих примесей на каталитический крекинг (патент RU 2376061). Добавка содержит комбинацию: а) улавливающего металлы материала, выбранного из группы, включающей кальцийсодержащее соединение, магнийсодержащее соединение или их сочетание, гидротальцитоподобное соединение, соединение, содержащее диоксид кремния и оксид алюминия, смешанный оксид металлов или их сочетание; и b) высокоактивного катализатора, имеющего процентное содержание цеолита по меньшей мере в 1,5 раза выше и/или общую площадь поверхности по меньшей мере в 1,5 раза больше, и/или общую кристалличность приблизительно в 1,5 раза выше, чем насыпной катализатор, также используемый в реакции каталитического крекинга.

Известна добавка для улавливания тяжелых металлов в процессе каталитического крекинга (патент RU 2540859), которая содержит подвергшуюся распылительной сушке смесь каолина, окиси или гидроокиси магния и карбоната кальция, с последующим прокаливанием при температуре от 816°С до 899°С. Прокаленный металлоуловитель содержит, по меньшей мере, 10 мас. % окиси магния.

Известны смешанные металлооксидные добавки для уменьшения вредного воздействия металла на катализатор крекинга (патент US 7361264). Добавка состоит из смешанного соединения оксида металла, содержащего магний и алюминий, причем отношение магния к алюминию в соединении составляет от 0,6: 1 до 10: 1.

Недостатки указанных выше композиций:

- результатом использования добавки при низких ее содержаниях к основному катализатору крекинга является недостаточная эффективность улавливания тяжелых металлов;

- результатом использования добавки при высоких ее содержаниях к основному катализатору крекинга является разбавление каталитической системы и снижение ее активности.

Известен катализатор крекинга нефтяного сырья, загрязненного металлом (патент US 5993645), содержащий кристаллы цеолита в матрице неорганического оксида и содержащий менее чем 0,75% Na2O и от 0,1 до 10% Р, выраженного как Р2О5. Способ приготовления катализатора, характеризующегося устойчивостью к загрязняющим металлам, включает в себя обеспечение микросфер катализатора крекинга, содержащих цеолит Y в матрице неорганического оксида, и содержание от 20 до 60 мас. % Al2O3 и менее 0,75 мас. %. Na2O; катализатор пропитывают раствором фосфатной или фосфитной соли в таком количестве, чтобы микросферы содержали от 0,5 до 10 мас. % Р2О5 и прокаливают при температуре от 704°С до 871°С. Недостатком указанного катализатора является низкая эффективность улавливания тяжелых металлов.

Наиболее близким к предлагаемому изобретению является микросферический катализатор для снижения содержания серы в бензине крекинга и способ его приготовления (патент RU 2472586, прототип). Катализатор включает ультрастабильный цеолит Y в катион-декатионированной форме и матрицу, в качестве компонентов которой используют бентонитовую глину, гидроксид алюминия, аморфный алюмосиликат и магнийалюминиевую шпинель с мольным отношением Mg:Al (2-3): 1 или цинкмагнийалюминиевую шпинель с мольным отношением Zn:Mg:Al (1-2):(1-2):1, при следующем содержании компонентов, мас. %: цеолит Y 15-25; бентонитовая глина 15-25; гидроксид алюминия 15-25; аморфный алюмосиликат 25-40, магнийалюминиевая или цинкмагнийалюминиевая шпинель 5-15. Способ приготовления катализатора включает проведение ионных обменов на катионы аммония и редкоземельных элементов на цеолите Y, ультрастабилизацию цеолита в среде водяного пара, смешение цеолита с компонентами матрицы, в качестве которых используют бентонитовую глину, гидроксид алюминия, аморфный алюмосиликат и магнийалюминиевый гидротальцит с мольным отношением Mg:Al (2-3):1 или цинкмагнийалюминиевый гидротальцит с мольным отношением Zn:Mg:Al (1-2):(1-2):1, получение композиции и распылительную сушку с последующей прокалкой. Недостатком указанного катализатора и способа также является низкая эффективность улавливания тяжелых металлов.

Целью настоящего изобретения является получение катализатора крекинга, обеспечивающего высокую конверсию тяжелого нефтяного сырья с повышенным содержанием металлов.

Предлагаемый металлоустойчивый катализатор крекинга включает ультрастабильный цеолит Y в катион-декатионированной форме, матрицу, состоящую из аморфного алюмосиликата, гидроксида алюминия и природной глины, и смешанный оксид магния-алюминия, и отличается тем, что в качестве компонентов матрицы используют каолиновую глину, гидроксид алюминия из продукта термохимической активации глинозема и аморфный алюмосиликат, содержащий 1,5-3,5 мас. % оксида магния, а смешанный оксид магния-алюминия имеет мольное отношение магния к алюминию (5-7,5): 1, при следующем содержании компонентов в катализаторе, мас. %: цеолит Y 21-25; каолиновая глина 15-30; гидроксид алюминия 22-40; аморфный алюмосиликат 20-30, смешанный оксид магния-алюминия 2-3.

Предлагаемый способ приготовления металлоустойчивого катализатора крекинга включает проведение ионных обменов на катионы аммония и редкоземельных элементов на цеолите Y, ультрастабилизацию цеолита, смешение цеолита с матрицей, состоящей из аморфного алюмосиликата, гидроксида алюминия и природной глины, и магнийалюминиевым гидротальцитом, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора, при этом в качестве природной глины используют каолиновую, гидроксид алюминия получают путем обработки продукта термохимической активации глинозема, аморфный алюмосиликат модифицируют катионами магния до содержания 1,5-3,5 мас. % оксида магния, а смешанный оксид магния-алюминия, полученный из гидротальцита, имеет мольное отношение магния к алюминию (5-7,5): 1.

Способ приготовления катализатора заключается в следующем.

Каолиновую глину подвергают гидратации при соотношении твердое: вода от 1:6 до 1:10 в присутствии триполифосфата натрия (0,2 мас. % в расчете на сухое вещество).

Продукт термохимической активации глинозема (ТХА) подвергают гидратации при соотношении твердое: вода от 1:8 до 1:10 в присутствии азотной кислоты (от 0,07 до 0,12 моль кислоты на моль оксида алюминия) и азотнокислого аммония (2 г-экв на г-экв оксида натрия в продукте ТХА). Суспензию гидратированного продукта ТХА подвергают фильтрации и промывке. После промывки продукт ТХА подвергают гидротермальной обработке при температуре 160-180°С в автоклаве в среде смеси азотной и серной кислот.

Затем смешивают суспензии каолиновой глины и полученного гидроксида алюминия из продукта ТХА в необходимой пропорции. Основным требованием к осуществлению данной стадии является гомогенное смешение двух суспензий.

Аморфный алюмосиликат получают осаждением алюмината натрия кислым сернокислым алюминием с последующими стадиями синерезиса, активации сернокислым алюминием, азотнокислым магнием и промывкой. Содержание оксида алюминия в аморфном алюмосиликате составляет от 10 до 16 мас. %, содержание оксида натрия составляет 0,1-0,2 мас. %, содержание оксида магния от 1,5 до 3,5 мас. %.

Магнийалюминиевый гидротальцит получают путем соосаждения ионов Mg2+ и Al3+ растворами гидроксида натрия и карбоната натрия при контролируемой температуре (50-70°С) и рН осаждения (9,5-10,5), мольное отношение магния к алюминию (5-7,5): 1.

Суспензию цеолита Y добавляют в приготовленную композицию каолиновая глина - гидроксид алюминия - аморфный алюмосиликат - гидротальцит. Смесь фильтруют, формуют в микросферические частицы с размером менее 0,25 мм. Полученный катализатор высушивают и прокаливают.

Дезактивацию катализаторов крекинга проводят по методу Митчелла (пропитка растворами органических соединений ванадила и никеля) при содержании суммы ванадия и никеля на катализаторе около 5000 ppm.

Термопаровую стабилизацию исходных и дезактивированных тяжелыми металлами катализаторов крекинга проводят при температуре 788°С в течение 5 ч в среде 100% водяного пара в соответствии с ASTM D 4463.

Оценку активности исходных и дезактивированных тяжелыми металлами катализаторов при превращении негидроочищенного вакуумного газойля проводят при температуре 527°С, соотношении катализатор: сырье, равном 4, весовой скорости подачи сырья, равной 30 ч-1, в соответствии с ASTM D 3907.

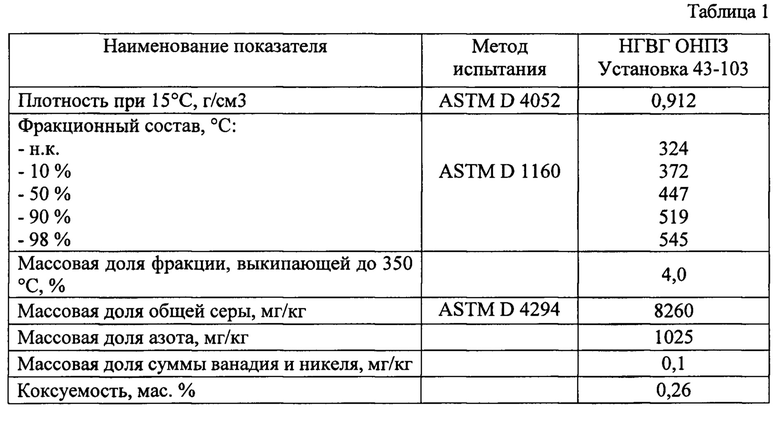

Свойства негидроочищенного вакуумного газойля (НГВГ), применяемого для испытаний катализаторов, приведены в таблице 1.

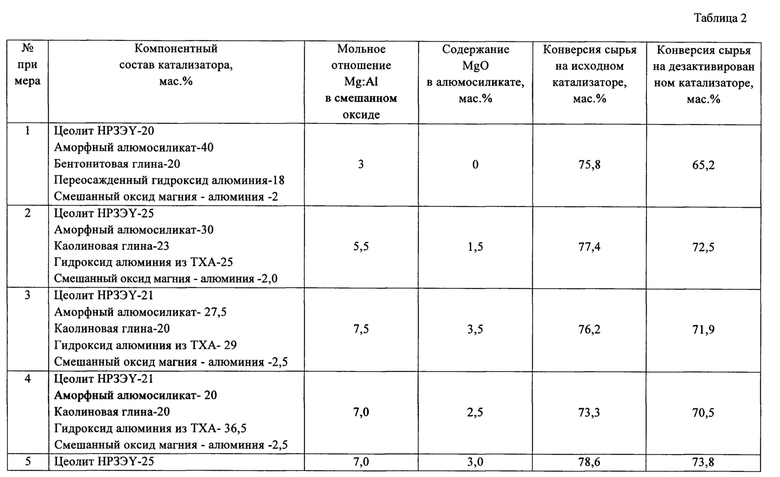

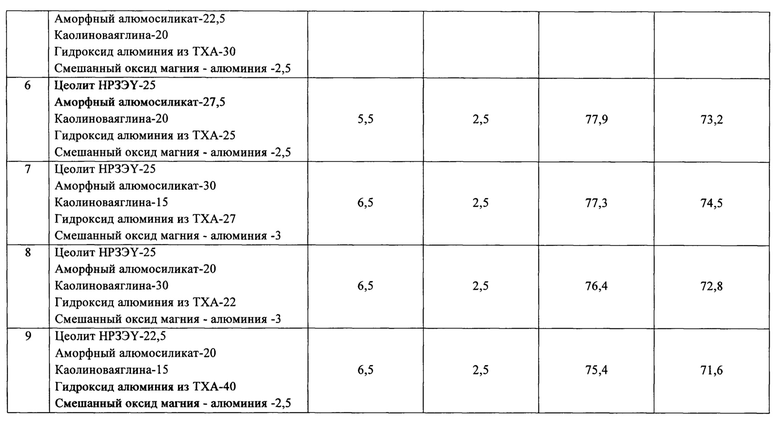

Результаты испытаний катализаторов в соответствии с методом ASTM D-3907-03 приведены в таблице 2.

Для иллюстрации изобретения приведены следующие примеры.

Пример 1. Характеризует приготовление катализатора по прототипу. В приготовлении катализатора применяют следующие компоненты:

- суспензия бентонитовой глины с концентрацией по твердому веществу 10,0 мас. %;

- суспензия переосажденного гидроксида алюминия псевдобемитной модификации с концентрацией 10,0 мас. % в пересчете на Al2O3;

- суспензия аморфного алюмосиликата с концентрацией по твердому веществу 11 мас. %;

- суспензия ультрастабильного цеолита Y.

Магнийалюминиевый гидротальцит получают путем соосаждения ионов Mg2+ и А13+ растворами гидроксида натрия и карбоната натрия при контролируемых температуре (50-70°С) и рН осаждения (9,5-10,5).

Для получения стехиометрического гидротальцита используют мольное отношение Mg: А1, равное 3. Исходные растворы солей металлов получают путем растворения кристаллогидратов нитратов магния [Mg(NO3)2⋅6H2O] и алюминия [Al(NO3)3⋅9Н2О]. Готовят растворы с концентрацией 2,0 моль/л Mg(NO3)2 и 1,0 моль/л Al(NO3)3, растворы гидроксида натрия и карбоната натрия имеют концентрации 2,2 моль/л.

Осаждение ведут путем одновременного дозирования в емкость для осаждения подогретых до 60°С растворов металла и осадителя при постоянном перемешивании. Недостающее количество воды для получения рабочей концентрации 1,5 моль/л предварительно переносят в емкость, в которой ведется осаждение. Скорость дозирования веществ подбирают из расчета продолжительности осаждения 4-6 час.

По окончании дозирования веществ осажденный гидротальцит в маточном растворе подвергают старению при той же температуре в течение 12 час, после чего фильтруют и промывают большим количеством воды для удаления ионов натрия и нитрат-ионов.

Суспензии смешивают, фильтруют, формуют в микросферические частицы с размером менее 0,25 мм. Катализатор высушивают при температуре 100°С и прокаливают при 550°С. Полученный катализатор содержит, мас. %: цеолит Y 20; бентонитовая глина 20; переосажденный гидроксид алюминия в пересчете на Al2O3 18; аморфный алюмосиликат 40; смешанный оксид магния-алюминия 2.

Катализатор пропитывают нафтенатами металлов из расчета 2500 ppm по никелю и 2500 ppm по ванадию, после сушки и прокалки катализатор стабилизируют.

Термопаровую стабилизацию исходного и дезактивированного катализаторов проводят при температуре 788°С в течение 5 ч в среде 100% водяного пара в соответствии с ASTM D 4463.

Оценку активности исходного и дезактивированного тяжелыми металлами катализатора при превращении негидроочищенного вакуумного газойля проводят при температуре 527°С, соотношении катализатор: сырье, равном 4, весовой скорости подачи сырья, равной 30 ч-1, в соответствии со стандартом ASTM D 3907.

Катализатор имеет низкую металлоустойчивость.

Пример 2. Характеризует приготовление катализатора по предлагаемому способу.

Магнийалюминиевый гидротальцит получают путем соосаждения ионов Mg2+ и Al3+ растворами гидроксида натрия и карбоната натрия при контролируемых температуре (50-70°С) и рН осаждения (9,5-10,5). Отличие от примера 1 заключается в том, что для получения гидротальцита мольное отношение Mg: Al должно быть 5,5. Остальные условия приготовления гидротальцита аналогичны примеру 1.

Каолиновую глину подвергают гидратации при соотношении твердое: вода от 1:6 до 1:10 в присутствии триполифосфата натрия (0,2 мас. % в расчете на сухое вещество).

Продукт термохимической активации глинозема (ТХА) подвергают гидратации при соотношении твердое: вода 1:10 в присутствии азотной кислоты (0,12 моль кислоты на моль оксида алюминия) и азотнокислого аммония (2 г-экв на г-экв оксида натрия в продукте ТХА). Суспензию гидратированного продукта ТХА фильтруют, промывают и подвергают гидротермальной обработке при температуре 180°С в автоклаве в среде смеси азотной и серной кислот.

Затем осуществляют гомогенное смешение суспензии каолиновой глины и полученного гидроксида алюминия из продукта ТХА.

Аморфный алюмосиликат получают осаждением алюмината натрия сернокислым алюминием с последующими стадиями синерезиса, активации сернокислым алюминием и азотнокислым магнием и промывкой. Содержание оксида алюминия в аморфном алюмосиликате составляет 16 мас. %, содержание оксида натрия составляет 0,2 мас. %, содержание оксида магния 1,5 мас. %.

Суспензию ультрастабильного цеолита Y добавляют в приготовленную композицию каолиновая глина - гидроксид алюминия - аморфный алюмосиликат -гидротальцит, смесь фильтруют, формуют в микросферические частицы с размером менее 0,25 мм, высушивают при температуре 100°С и прокаливают при 550°С. Полученный катализатор содержит, мас. %: цеолит Y 25; каолиновая глина 23; гидроксид алюминия из ТХА 25; аморфный алюмосиликат 30, смешанный оксид магния-алюминия 2.

Катализатор дезактивируют пропитыванием нафтенатами металлов из расчета 2500 ppm по никелю и 2500 ppm по ванадию, после сушки и прокалки катализатор стабилизируют.

Термопаровую стабилизацию исходного и дезактивированного катализаторов проводят при температуре 788°С в течение 5 ч в среде 100% водяного пара в соответствии с ASTM D 4463.

Пример 3.

Аналогичен примеру 2, отличие заключается в том, что применяют алюмосиликат с содержанием оксида магния 3,5 мас. %, а смешанный оксид магния - алюминия имеет мольное отношение магния к алюминию 7,5: 1, при следующем содержании компонентов в катализаторе, мас. %: цеолит Y 21; каолиновая глина 20; гидроксид алюминия из ТХА 29; аморфный алюмосиликат 27,5, смешанный оксид магния-алюминия 2,5.

Пример 4.

Аналогичен примеру 2, отличие заключается в том, что применяют алюмосиликат с содержанием оксида магния 2,5 мас. %, а смешанный оксид магния -алюминия имеет мольное отношение магния к алюминию 7,0: 1, при следующем содержании компонентов в катализаторе, мас. %: цеолит Y 21; каолиновая глина 20; гидроксид алюминия из ТХА 36,5; аморфный алюмосиликат 20, смешанный оксид магния-алюминия 2,5.

Пример 5.

Аналогичен примеру 4, отличие заключается в том, что применяют алюмосиликат с содержанием оксида магния 3,0 мас. %, при следующем содержании компонентов в катализаторе, мас. %: цеолит Y 25; каолиновая глина 20; гидроксид алюминия из ТХА 30; аморфный алюмосиликат 22,5, смешанный оксид магния-алюминия 2,5.

Пример 6.

Аналогичен примеру 2, отличие заключается в том, что применяют алюмосиликат с содержанием оксида магния 2,5 мас. %, при следующем содержании компонентов в катализаторе, мас. %: цеолит Y 25; каолиновая глина 20; гидроксид алюминия 25; аморфный алюмосиликат 27,5, смешанный оксид магния-алюминия 2,5.

Пример 7.

Аналогичен примеру 6, отличие заключается в том, что смешанный оксид магния - алюминия имеет мольное отношение магния к алюминию 6,5: 1, при следующем содержании компонентов в катализаторе, мас. %: цеолит Y 25; каолиновая глина 15; гидроксид алюминия из ТХА 27; аморфный алюмосиликат 30, смешанный оксид магния-алюминия 3.

Пример 8.

Аналогичен примеру 6, отличие заключается в том, что применяют следующее содержание компонентов в катализаторе, мас. %: цеолит Y 25; каолиновая глина 30; гидроксид алюминия из ТХА 22; аморфный алюмосиликат 20, смешанный оксид магния-алюминия 3.

Пример 9.

Аналогичен примеру 6, отличие заключается в том, что применяют следующее содержание компонентов в катализаторе, мас. %: цеолит Y 22,5; каолиновая глина 15; гидроксид алюминия из ТХА 40; аморфный алюмосиликат 20, смешанный оксид магния-алюминия 2,5.

Приведенные данные показывают, что использование всей совокупности заявленных признаков позволяет получать металлоустойчивые катализаторы крекинга, обеспечивающие высокую конверсию тяжелого нефтяного сырья с повышенным содержанием металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОУСТОЙЧИВЫЙ КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832219C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ СЕРЫ В БЕНЗИНЕ КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2472586C1 |

| КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ РЕАКЦИЙ МЕЖМОЛЕКУЛЯРНОГО ПЕРЕНОСА ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2599720C1 |

| Микросферический катализатор крекинга и способ его приготовления | 2020 |

|

RU2723632C1 |

| Микросферический катализатор для повышения выхода бензина каталитического крекинга и способ его приготовления | 2021 |

|

RU2789407C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827817C1 |

| КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832536C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827818C1 |

| Микросферический катализатор для крекинга нефтяных фракций | 2018 |

|

RU2673811C1 |

| Микросферический катализатор для крекинга нефтяных фракций и способ его приготовления | 2020 |

|

RU2743935C1 |

Настоящее изобретение относится к металлоустойчивому катализатору крекинга и способу его получения. Предлагаемый катализатор включает ультрастабильный цеолит Y в катион-декатионированной форме, матрицу, состоящую из аморфного алюмосиликата, гидроксида алюминия и природной глины, и смешанный оксид магния-алюминия, При этом в качестве компонентов матрицы используют каолиновую глину, гидроксид алюминия из продукта термохимической активации глинозема и аморфный алюмосиликат, содержащий 1,5-3,5 мас. % оксида магния, а смешанный оксид магния-алюминия имеет мольное отношение магния к алюминию (5-7,5):1, и содержание указанных компонентов в катализаторе составляет, мас. %: цеолит Y 21-25; каолиновая глина 15-30; гидроксид алюминия 22-40; аморфный алюмосиликат 20-30, смешанный оксид магния-алюминия 2-3. Способ получения катализатора включает проведение ионных обменов на катионы аммония и редкоземельных элементов на цеолите Y, ультрастабилизацию цеолита, смешение цеолита с матрицей, состоящей из аморфного алюмосиликата, гидроксида алюминия и природной глины, и магнийалюминиевым гидротальцитом, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора. При этом в качестве природной глины используют каолиновую, гидроксид алюминия получают путем обработки продукта термохимической активации глинозема, аморфный алюмосиликат модифицируют катионами магния до содержания 1,5-3,5 мас. % оксида магния, а смешанный оксид магния-алюминия, полученный из гидротальцита, имеет мольное отношение магния к алюминию (5-7,5):1. Технический результат заключается в создании катализатора крекинга, обеспечивающего высокую конверсию тяжелого нефтяного сырья с повышенным содержанием металлов. 2 н.п. ф-лы, 2 табл., 9 пр.

1. Металлоустойчивый катализатор крекинга, включающий ультрастабильный цеолит Y в катион-декатионированной форме, матрицу, состоящую из аморфного алюмосиликата, гидроксида алюминия и природной глины, и смешанный оксид магния-алюминия, отличающийся тем, что в качестве компонентов матрицы используют каолиновую глину, гидроксид алюминия из продукта термохимической активации глинозема и аморфный алюмосиликат, содержащий 1,5-3,5 мас.% оксида магния, а смешанный оксид магния-алюминия имеет мольное отношение магния к алюминию (5-7,5):1, при следующем содержании компонентов в катализаторе, мас.%: цеолит Y 21-25; каолиновая глина 15-30; гидроксид алюминия 22-40; аморфный алюмосиликат 20-30, смешанный оксид магния-алюминия 2-3.

2. Способ приготовления металлоустойчивого катализатора крекинга, включающий проведение ионных обменов на катионы аммония и редкоземельных элементов на цеолите Y, ультрастабилизацию цеолита, смешение цеолита с матрицей, состоящей из аморфного алюмосиликата, гидроксида алюминия и природной глины, и магнийалюминиевым гидротальцитом, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора, отличающийся тем, что в качестве природной глины используют каолиновую, гидроксид алюминия получают путем обработки продукта термохимической активации глинозема, аморфный алюмосиликат модифицируют катионами магния до содержания 1,5-3,5 мас.% оксида магния, а смешанный оксид магния-алюминия, полученный из гидротальцита, имеет мольное отношение магния к алюминию (5-7,5):1, при следующем содержании компонентов в катализаторе, мас.%: цеолит Y 21-25; каолиновая глина 15-30; гидроксид алюминия 22-40; аморфный алюмосиликат 20-30, смешанный оксид магния-алюминия 2-3.

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ СЕРЫ В БЕНЗИНЕ КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2472586C1 |

| КАТАЛИЗАТОР СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2709522C1 |

| Микросферический катализатор для крекинга нефтяных фракций | 2018 |

|

RU2673811C1 |

| Способ изготовления плоского биметаллического инструмента | 1980 |

|

SU865475A1 |

| KR 20020024305 A, 29.03.2002. | |||

Авторы

Даты

2021-11-29—Публикация

2021-03-01—Подача