Перекрестная ссылка на родственные заявки

[0001] Настоящая заявка испрашивает приоритет в соответствии с предварительной заявкой на патент США № 62/597176, поданной 11 декабря 2017 года, раскрытия которой во всей их полноте включены в данный документ посредством ссылки.

Область техники

[0002] Данная технология, в общем случае, относится к катализаторам нефтепереработки. Более конкретно, технология относится к катализаторам крекинга кубовых остатков, включающим глинозем, легирующую добавку, реакционноспособный кремнезем, компонент, содержащий пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия и каолин, а также к способам получения и использования таких катализаторов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В одном аспекте, каталитическая композиция для крекинга кубовых остатков содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. легирующей добавки, измеренной в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из этих компонентов; и от около 10 до около 50 % мас. каолина. В некоторых вариантах реализации, легирующую добавку внедряют в глинозем, тогда как в других вариантах, легирующую добавку смешивают с глиноземом. Кроме того, в некоторых вариантах реализации, глинозем может представлять собой кальцинированный глинозем.

[0004] В другом аспекте, предложен способ изготовления катализатора крекинга кубовых остатков, включающий формирование водной суспензии, содержащей, в расчете на сухую массу, от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. легирующей добавки, измеренной в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина, и получение микросфер посредством распылительной сушки водной суспензии.

[0005] В другом аспекте, предложен способ крекинга углеводородного сырья, включающий приведение в контакт сырья с катализатором крекинга кубовых остатков, который содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. легирующей добавки, измеренной в виде оксида; от около 2 до около 20 % мас. активного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из этих веществ; и от около 10 до около 50 % мас. каолина.

[0006] В другом аспекте, каталитическая композиция для крекинга кубовых остатков содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. карбоната редкоземельного элемента; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из этих веществ; и от около 10 до около 50 % мас. каолина. Редкоземельные элементы могут представлять собой иттербий, гадолиний, церий, лантан, иттрий или смесь любых двух или более из них.

[0007] В другом аспекте, предложен способ изготовления катализатора крекинга кубовых остатков, включающий формирование водной суспензии, содержащей, в расчете на сухую массу, от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. карбоната редкоземельного элемента; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина, и получение микросфер посредством распылительной сушки водной суспензии. Редкоземельные элементы могут представлять собой иттербий, гадолиний, церий, лантан, иттрий или смесь любых двух или более из них.

[0008] В другом аспекте, предложен способ крекинга углеводородного сырья, включающий приведение в контакт сырья с катализатором крекинга кубовых остатков, который содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. легирующей добавки, измеренной в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из этих веществ; и от около 10 до около 50 % мас. каолина. Редкоземельные элементы могут представлять собой иттербий, гадолиний, церий, лантан, иттрий или смесь любых двух или более из них.

[0009] В другом аспекте, каталитическая композиция для крекинга кубовых остатков содержит от около 10 до около 20 % мас. Y-цеолита, замещенного редкоземельным элементом; от около 10 до около 30 % мас. связующего, содержащего кремнезем и бомит; от около 30 до около 60 % мас. добавки, содержащей глинозем и, необязательно, кристаллический бомит; и от около 10 до около 50 % мас. каолина. В таких вариантах реализации, Y-цеолит, замещенный редкоземельным элементом, может содержать иттербий, гадолиний, церий, лантан, иттрий или смесь любых двух или более из них. В некоторых вариантах реализации, Y-цеолит, замещенный редкоземельным элементом, содержит лантан. В таких вариантах реализации, катализатор может иметь средний размер частиц около 70-95 мкм. В таких вариантах реализации, измеренный ртутной порометрией объем пор катализатора может составлять 0,3-0,56 см3/г в диапазоне диаметров от 4 до 2000 нм.

[0010] В другом аспекте, предложен способ изготовления катализатора крекинга кубовых остатков, включающий формирование водной суспензии, содержащей, в расчете на сухую массу, от около 10 до около 20 % мас. Y-цеолита, замещенного редкоземельным элементом; от около 10 до около 30 % мас. связующего, содержащего кремнезем и бомит; от около 30 до около 60 % мас. добавки, содержащей глинозем и, необязательно, кристаллический бомит; и от около 10 до около 50 % мас. каолина; и получение микросфер посредством распылительной сушки водной суспензии. Способ может дополнительно включать обжиг микросфер.

[0011] В другом аспекте, способ крекинга углеводородного сырья включает приведение в контакт сырья с любым из указанных выше катализаторов крекинга кубовых остатков. Такие способы могут приводить к снижению выхода кокса более чем на 10 %, измеренному при кубовых остатках 13 % мас., по сравнению с приведением в контакт сырья с катализатором, проявляющим эквивалентные физические свойства, но не включающим катализатор крекинга кубовых остатков.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

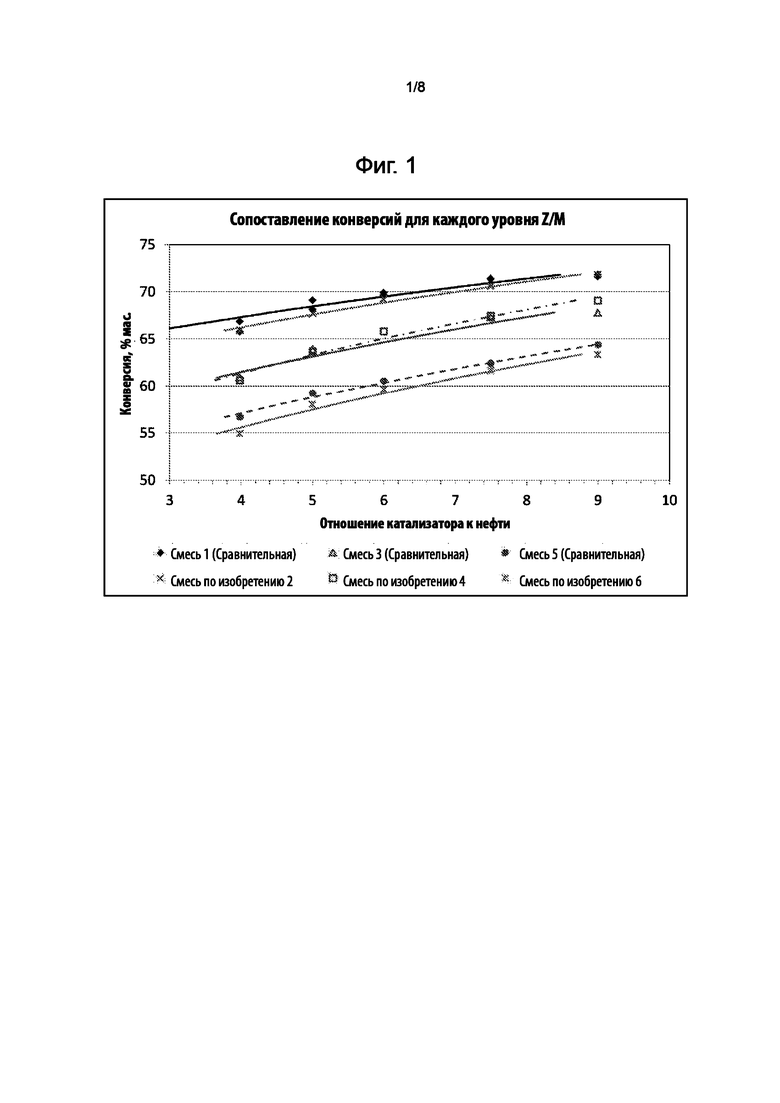

[0012] ФИГ. 1 иллюстрирует конверсию каталитического продукта для каталитических смесей по изобретению (смеси 2, 4 и 6) и сравнительных каталитических смесей (смеси 1, 3 и 5), как описано в Примере 2.

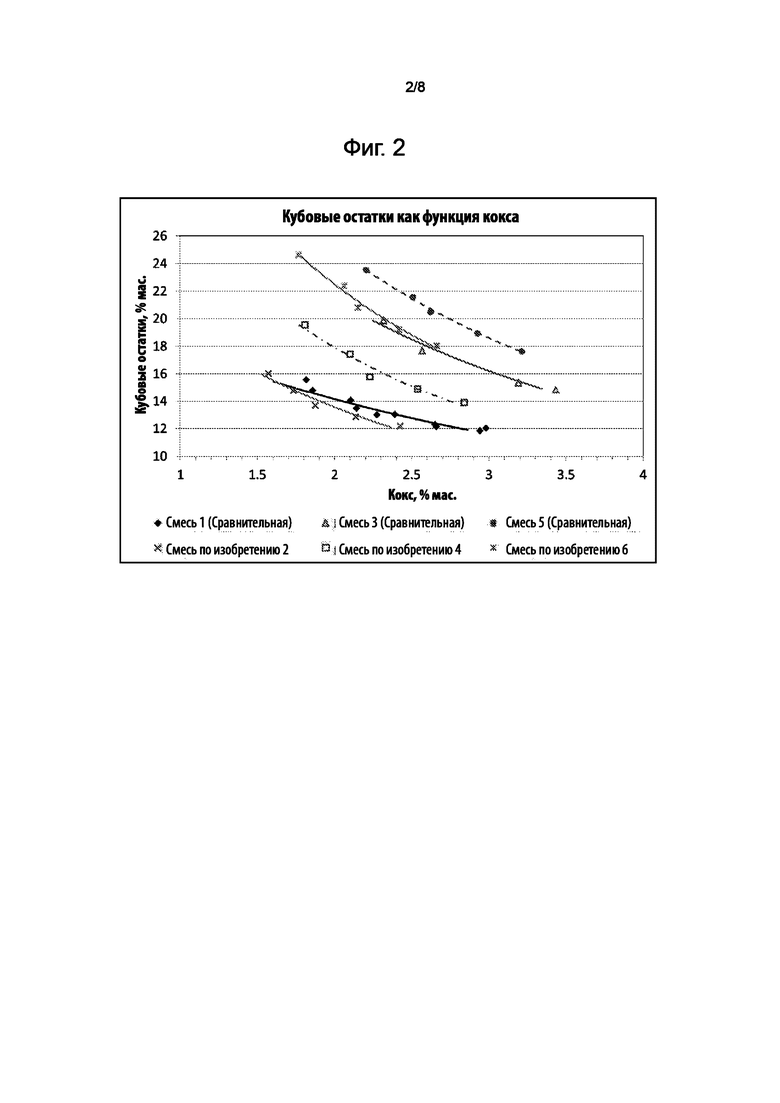

[0013] ФИГ. 2 иллюстрирует график кубовых остатков как функции производства кокса для каталитических смесей по изобретению и сравнительных каталитических смесей, описанных в примере 2.

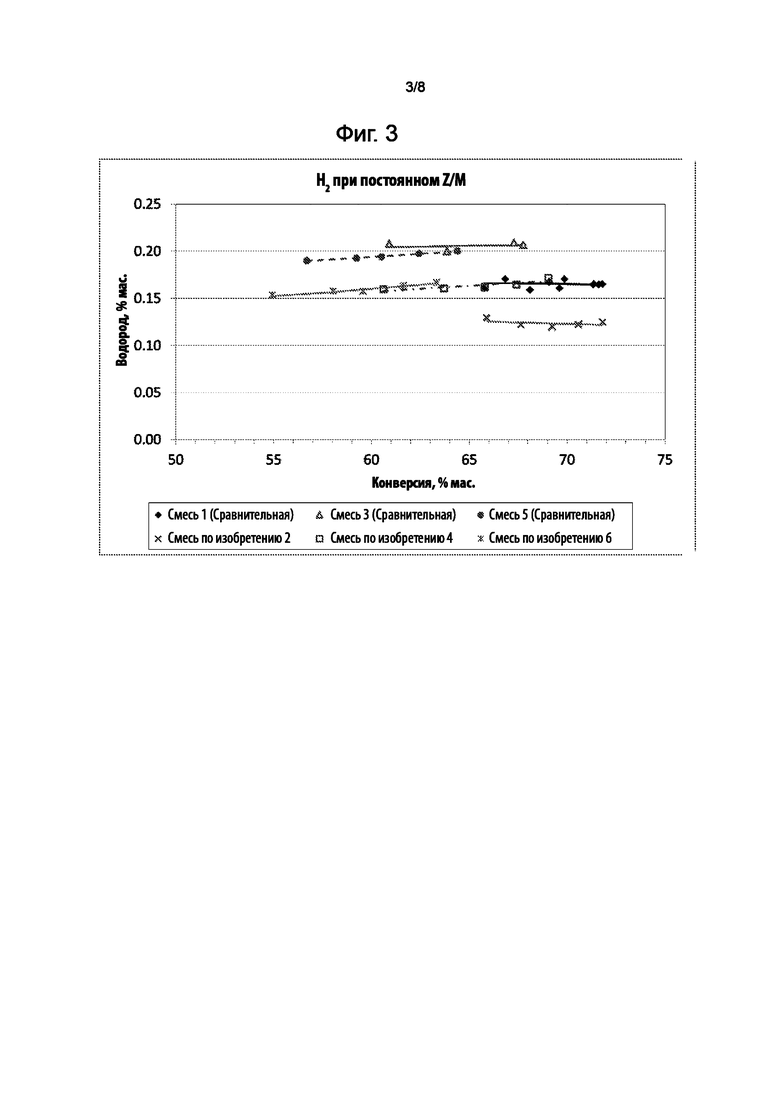

[0014] ФИГ. 3 иллюстрирует график производства водорода как функции конверсии продукта для каталитических смесей по изобретению и сравнительных каталитических смесей, описанных в примере 2.

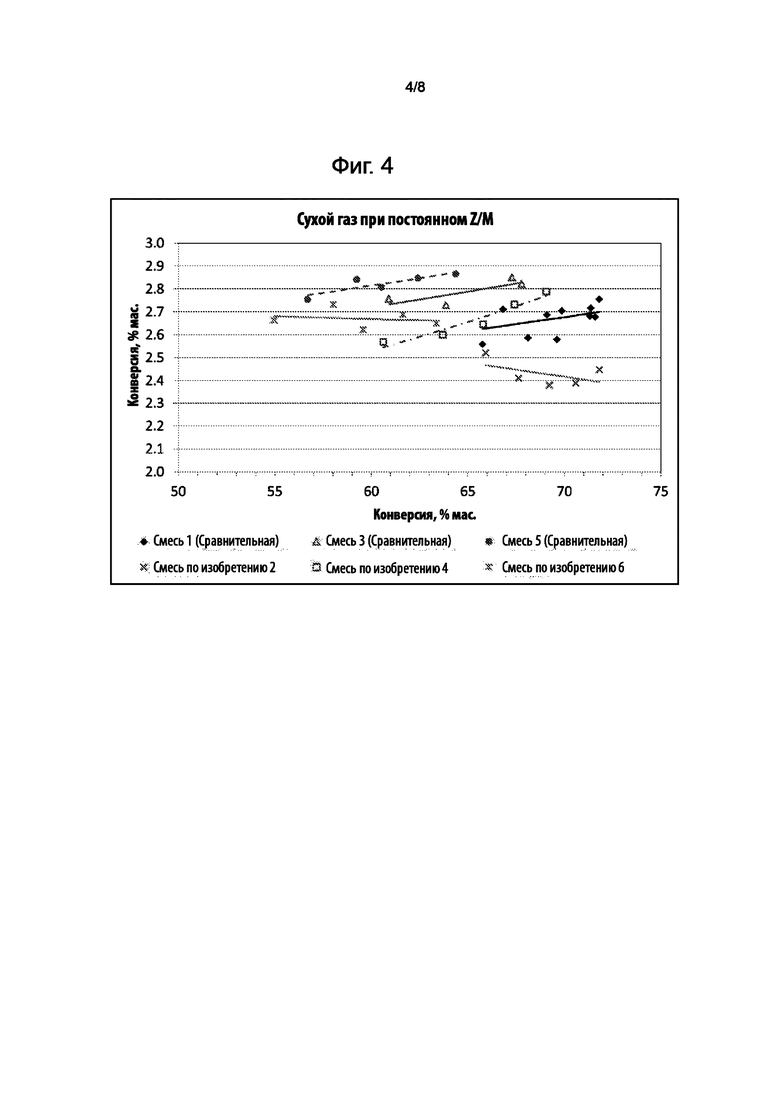

[0015] ФИГ. 4 представляет собой график производства сухого газа как функции конверсии продукта для каталитических смесей по изобретению и сравнительных каталитических смесей, описанных в примере 2.

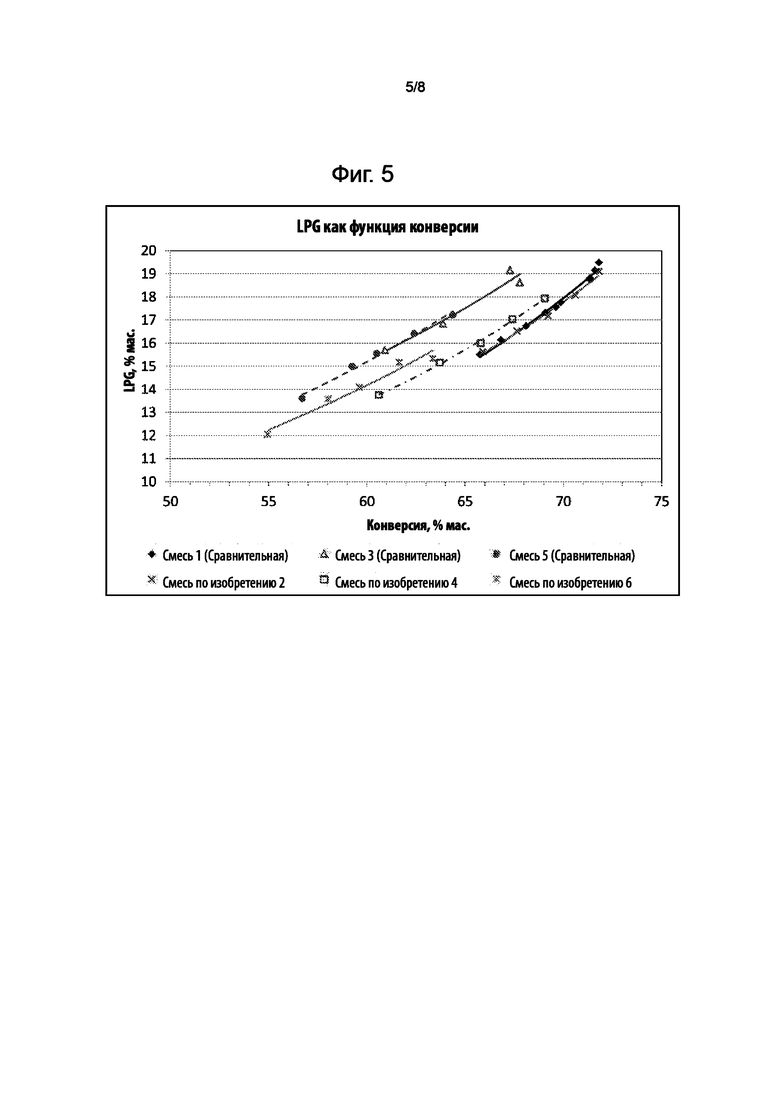

[0016] ФИГ. 5 иллюстрирует график производства жидкого нефтяного газа (LPG) как функции конверсии продукта для каталитических смесей по изобретению и сравнительных каталитических смесей, описанных в примере 2.

[0017] ФИГ. 6 иллюстрирует график производства бензина как функции конверсии продукта для каталитических смесей по изобретению и сравнительных каталитических смесей, описанных в примере 2.

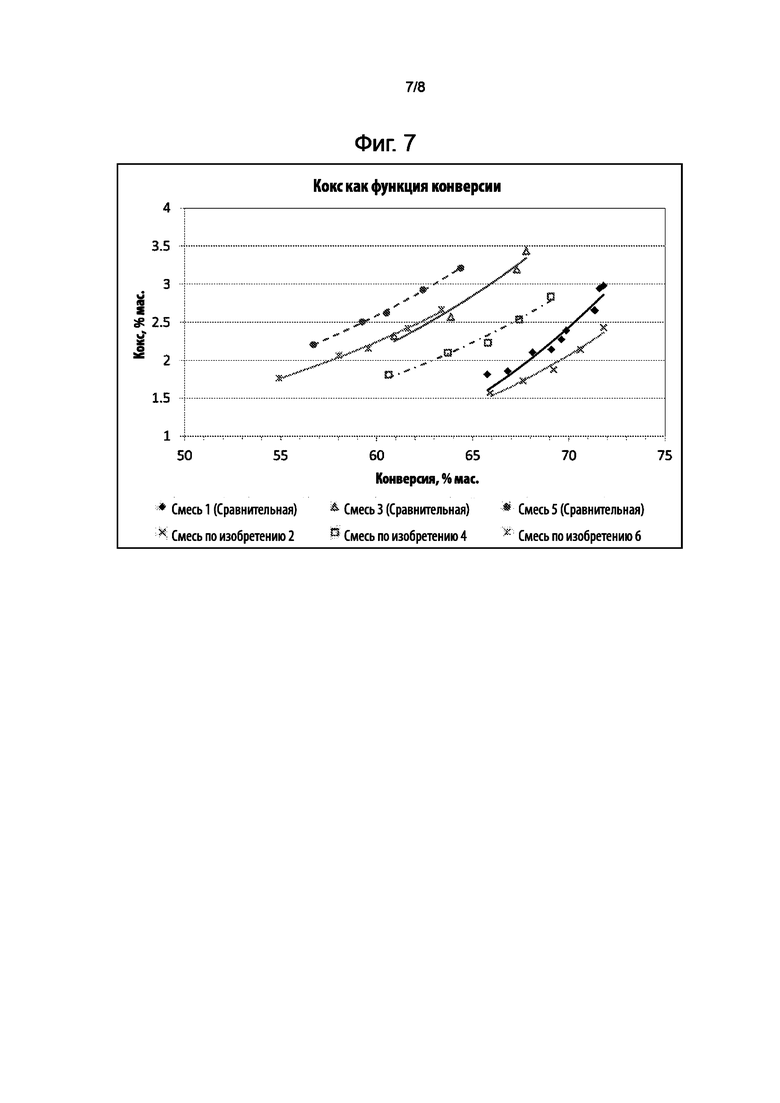

[0018] ФИГ. 7 иллюстрирует график производства кокса как функции конверсии продукта для каталитических смесей по изобретению и сравнительных каталитических смесей, описанных в примере 2.

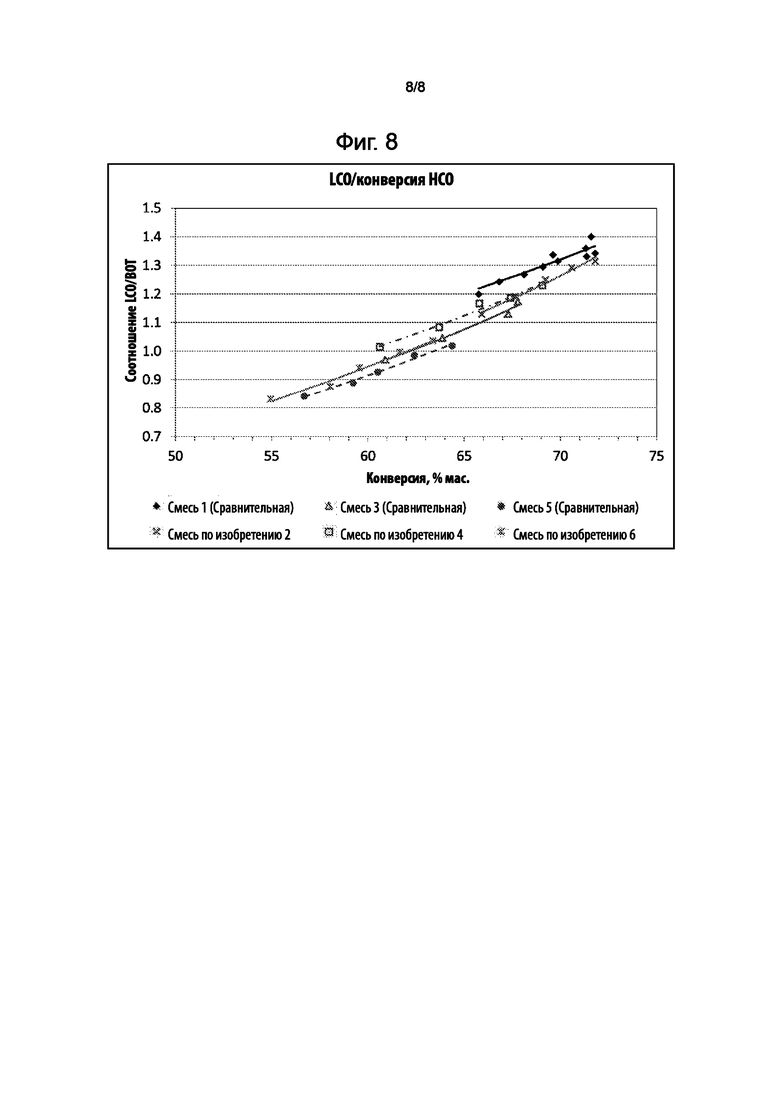

[0019] ФИГ. 8 иллюстрирует график отношения производства легкого рециклового газойля (LCO) к конверсии кубовых остатков как функции селективности по коксу для каталитических смесей по изобретению и сравнительных каталитических смесей, описанных в примере 2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0020] Ниже описаны различные варианты реализации. Следует отметить, что конкретные варианты реализации не предназначены для исчерпывающего описания или в качестве ограничения более широких аспектов, обсуждаемых в данном документе. Один аспект, описанный в связи с конкретным вариантом реализации, не ограничен именно этим вариантом реализации, и может применяться на практике с любым другим вариантом (вариантами) реализации.

[0021] В данном документе принято, что термин «около» будет понятен специалистам в данной области техники и будет варьироваться до некоторой степени в зависимости от контекста, в котором он используется. Если есть употребления этого термина, которые не понятны специалистам в данной области техники, учитывая контекст, в котором он используется, «около» будет означать до плюс или минус 10% от конкретного термина.

[0022] Использование терминов в единственном числе в контексте описания элементов (особенно в контексте приведенной ниже формулы изобретения) следует толковать как охватывающие и единственное, и множественное число, если в данном документе не указано иное или если это явно не противоречит контексту. Перечисление диапазонов значений в данном документе предназначено только для того, чтобы использовать его как краткий способ индивидуальной ссылки на каждое отдельное значение, попадающее в этот диапазон, если в данном документе не указано иное, и каждое отдельное значение включается в описание, как если бы оно было отдельно указано в данном документе. Все способы, описанные в данном документе, могут осуществляться в любом подходящем порядке, если в данном документе не указано иное или если это явно не противоречит контексту. Использование любых и всех примеров или типичных формулировок (например, «таких как»), применяемых в данном документе, предназначено просто для лучшего освещения вариантов реализации и не налагает ограничения на объем формулы изобретения, если не указано иное. Ни один термин в спецификации не должен быть истолкован как указывающий на то, что любой не заявленный элемент является существенным.

[0023] Значения стоимости продукта для продуктов нефтепереработки, таких как бензин, легкие олефины и легкий рецикловый газойль, меняются в зависимости времени и/или места, но они всегда ценятся выше, чем фракции кубовых остатков. Нефтеперерабатывающие заводы нуждаются в вариантах катализатора, которые могли бы максимизировать выход каждой из этих ценных фракций, минимизируя выходы кубовых остатков низкой стоимости, так, чтобы можно было в любое время регулировать равновесный состав катализатора, для максимизации прибыльности. Понятно, что крекинг с цеолитом максимизирует выход бензина, тогда как крекинг с катализатором, содержащим матричный компонент, максимизирует выход легких олефинов и легкого рециклового газойля (LCO).Авторы настоящего изобретения в настоящее время разработали для нефтеперерабатывающих заводов каталитические добавки, использование которых обеспечивает крекинг кубовых остатков с минимальным образованием кокса и с селективностью, необходимой для максимизации выхода LCO (дизельного топлива) и легких олефинов. Кроме того, авторы технологии, описанной в данном документе, обнаружили, что каталитическая композиция для крекинга кубовых остатков проявляет неожиданно более низкую селективность по выходу кокса, и более проста в приготовлении.

[0024] В настоящем изобретении предложены каталитическая композиция для крекинга кубовых остатков, способы изготовления каталитической композиции для крекинга кубовых остатков и способы крекинга углеводородного сырья. Композиция содержит глинозем, стабилизированный легирующей добавкой. Добавка может включать редкоземельный элемент, измеренный в виде оксида. Хотя некоторые варианты реализации предусматривают использование каталитической композиции с цеолитами для крекинга кубовых остатков, представлены другие варианты реализации, в которых композиции содержат мало цеолита или не содержат его совсем.

[0025] В одном аспекте, предложена каталитическая композиция для крекинга кубовых остатков, которая содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. легирующей добавки, измеренной в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина. В некоторых вариантах реализации, легирующую добавку внедряют в глинозем, тогда как в других вариантах, легирующую добавку смешивают с глиноземом. Кроме того, в некоторых вариантах реализации, глинозем может представлять собой кальцинированный глинозем.

[0026] Каталитическая композиция для крекинга кубовых остатков содержит от около 30 до около 60 % мас. глинозема. Этот диапазон может включать, но не ограничивается этим, около 30 % мас., около 35 % мас., около 40 % мас., около 45 % мас., около 50 % мас., около 55 % мас., около 60 % мас. или диапазон между любыми двумя из этих значений. В некоторых вариантах реализации, количество глинозема включает от около 30 до около 60 % мас., от около 35 до около 55 % мас., от около 40 до около 55 % мас. или от около 45 до около 55 % мас.. Подходящие типы глинозема включают, но не ограничиваются ими, γ-Al2O3, η-Al2O3, δ-Al2O3, θ-Al2O3, κ-Al2O3 и комбинацию любых двух или более из них.

[0027] Каталитическая композиция для крекинга кубовых остатков может содержать глинозем, стабилизированный легирующей добавкой. В некоторых вариантах реализации, глинозем легируют легирующей добавкой путем пропитки или нанесения покрытия, или соосаждения с глиноземом.

[0028] В некоторых вариантах реализации, каталитическая композиция для крекинга кубовых остатков, содержащая глинозем, стабилизированный легирующей добавкой, содержит от более 0 до около 10 % мас. легирующей добавки, измеренной в виде оксида. Подходящие количества легирующей примеси включают, но не ограничиваются ими, от более 0 до около 10 % мас., от 0,01 до около 7 % мас., от около 0,1 до около 5 % мас. или от около 0,5 до около 4 % мас. В некоторых вариантах реализации, добавка присутствует в количестве около 4 % мас.

[0029] Легирующая добавка может представлять собой оксид редкоземельного или щелочноземельного элемента. Например, легирующая добавка, измеряемая в виде оксида, может включать иттербий, гадолиний, церий, лантан, иттрий, барий, магний или смесь любых двух или более из них. В некоторых вариантах реализации, добавка представляет собой лантан. Без привязки к теории, считается, что редкоземельные материалы изменяют плотность кислотных центров в катализаторе, тем самым снижая селективность по коксу.

[0030] В некоторых вариантах реализации, каталитическая композиция для кркуинга кубовых остатков содержит от около 2 до около 20 % мас. реакционноспособного кремнезема. Например, подходящие количества реакционноспособного кремнезема включают, но не ограничиваются ими, от около 2 до около 20 % мас., от около 5 до 15 % мас. или от около 7 до около 12 % мас. Подходящие типы реакционноспособного кремнезема включают, но не ограничиваются ими, коллоидный кремнезем, осажденный SiO2, гель SiO2, кремнезем с большой площадью поверхности, который может испаряться, цеолиты или комбинации двух или более из них. Без привязки к теории, считается, что реакционноспособный кремнезем обеспечивает Si, необходимый для создания кислотных центров Бренстеда, в то же время устраняя или сокращая количество кислотных центров Льюиса, которые ответственны за образование кокса.

[0031] Каталитическая композиция для крекинга кубовых остатков содержит от около 3 % мас. до около 20 % мас. компонента, который содержит пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия, или комбинацию любых двух или больше из них. В некоторых вариантах реализации, компонент содержит коллоидный кремнезем и пептизируемый бомит. Подходящие количества компонента включают, но не ограничиваются ими, около 3 % мас., около 5 % мас., около 7 % мас., около 10 % мас., около 12 % мас., около 15 % мас., около 18 % мас., около 20 % мас. или диапазон между любыми из этих значений. В некоторых вариантах реализации, компонент присутствует в количестве от около 3 до около 18 % мас., от около 5 до около 15 % мас., от около 7 до около 12 % мас. В некоторых вариантах реализации, компонент содержит от около 5 до около 10 % мас. бомита и от около 5 до 15 % мас. коллоидного кремнезема.

[0032] Каталитическая композиция для крекинга кубовых остатков содержит от около 10 % мас. до около 50 % мас. каолина. Например, подходящие количества каолина включают, но не ограничиваются ими, около 10 % мас., около 15 % мас., около 20 % мас., около 25 % мас., около 30 % мас., около 35 % мас., около 40 % мас., около 45 % мас., около 50 % мас. или диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, количество присутствующего каолина включает от около 10 до около 50 % мас., от около 15 до около 45 % мас. или от около 20 до около 30 % мас. В некоторых вариантах реализации, каолин включает метакаолин (каолин, прокаленный для прохождения сильной эндотермической реакции, связанной с дегидроксилированием) и каолин, прокаленный в условиях, более жестких, чем те, которые используются для превращения каолина в метакаолин, т.е. каолин, прокаленный для прохождения характерной экзотермической реакции каолина, иногда упоминаемый как форма шпинели кальцинированного каолина.

[0033] Каталитическая композиция для крекинга кубовых остатков, описанная в данном документе в любом варианте реализации, имеет средний размер частиц от около 70 до около 95 мкм. Например, подходящие размеры частиц включают, но не ограничиваются ими, около 70 мкм, около 75 мкм, около 80 мкм, около 85 мкм, около 90 мкм, около 95 мкм и диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, размер частиц включает от около 70 до около 95 мкм, от около 70 до около 85 мкм или от около 70 до около 80 мкм.

[0034] Каталитическая композиция для крекинга кубовых остатков, описанная в данном документе в любом варианте реализации имеет объем пор, измеренный ртутной порометрией, от 0,3 до 0,56 см3/г в диапазоне диаметров от 4 до 2000 нм. Например, подходящие объемы пор, измеренные ртутной порометрией, включают 0,30 см3/г, 0,35 см3/г, 0,40 см3/г, 0,45 см3/г, 0,50 см3/г, 0,56 см3/г или диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, объем пор, измеренный ртутной порометрией, включает значения от 0,3 до 0,56 см3/г, от 0,40 до 0,56 см3/г или от 0,45 до 0,56 см3/г.

[0035] Катализатор крекинга кубовых остатков, описанный в данном документе в любом варианте реализации, имеет площадь поверхности по BET («Брунауэр-Эммет-Теллер») от около 100 до около 200 м2/г. Например, площадь поверхности по BET включает, но не ограничивается этим, от около 100 до около 200 м2/г, от около 125 до около 190 м2/г или от около 150 до около 180 м2/г.

[0036] Каталитическая композиция для крекинга кубовых остатков, описанная в данном документе в любом варианте реализации, может дополнительно содержать цеолит. Например, подходящие цеолиты включают, но не ограничиваются ими, Y-цеолит, ультраустойчивый Y, деалюминированный Y (DeAl Y), ультрагидрофобный Y (UHPY), деалюминированные обогащенные кремнием цеолиты (например, LZ-210), ZSM-5, ZSM-20, цеолит L, встречающиеся в природе цеолиты (например, фожазит, морденит и т. п.), бета-цеолит и т.п., а также любую комбинация двух или более из них. В некоторых вариантах реализации, цеолит представляет собой Y-цеолит или Y-цеолит, замещенный редкоземельным элементом.

[0037] В соответствии с любым из вариантов реализации, за исключением случаев специального включения цеолита, каталитическая композиция для крекинга кубовых остатков может не содержать или по существу не содержать цеолит. В данном документе принято, что термин «по существу не содержит цеолит» относится к катализатору крекинга кубовых остатков, содержащему от 0 до около 10 % мас. цеолита. В некоторых вариантах реализации изобретения, в катализаторе крекинга кубовых остатков, по существу не содержащем цеолит, присутствует от 0 до 5 % мас., от 0 до 2 % мас., от 0 до 1 % мас., от 0 до 0,5 % мас., от 0 до 0,05 % мас. или от 0 до 0,01 % мас. цеолита. В некоторых вариантах реализации, катализатор крекинга кубовых остатков не содержит цеолит. Например, катализатор крекинга кубовых остатков содержит 0 % мас. цеолита.

0038] В качестве составляющих связующего, коллоидного кремнезема и пептизируемого псевдобомита, можно использовать такие продукты, как Catapal или Disperal в качестве бомита, или коллоидный кремнезем с частицами малого размера либо поликремниевую кислоту в качестве коллоидного кремнезема, первый из которых известен как полисиликат аммония. Известно, что для этих коллоидных или полимерных веществ предпочтителен маленький размер частиц. Для SiO2 предпочтительным является размер частиц менее 50 Å, а наиболее предпочтительным вариантом является свежеприготовленная (поли)кремниевая кислота. Вышеуказанная система связующего имеет то преимущество, что она по существу не содержит натрия и т. п. Соответственно, в любом из вышеуказанных вариантов реализации, композиции могут не содержать или по существу не содержать натрия. В данном документе принято, что термин «по существу не содержит натрия» относится к композициям, в которых содержание натрия составляет менее 0,5 % мас. В данной области техники также хорошо известна возможность связывания катализаторов FCC коллоидным кремнеземом, стабилизированным алюминием, который получают быстрым смешиванием силиката натрия и квасцов в серной кислоте, но эта система содержит натрий, поэтому является менее предпочтительной, но она содержит кремнезем и, таким образом, можно ожидать, что будет функционировать эквивалентно наиболее предпочтительной композиции.

0039] В более общем случае, поскольку предпочтительная система связующего не содержит натрий, можно избежать ионного обмена и других процессов, и продукт (кальцинированный) распылительной сушки представляет собой конечный продукт. Это означает, что катализатор по настоящему изобретению является полезным носителем для включения других известных функциональных возможностей, обычно используемых при каталитическом крекинге. Таким образом, для получения результатов, которые могут ожидать специалисты в данной области техники, в существующий состав могут быть добавлены небольшие количества ванадиевых ловушек на основе редкоземельных или щелочноземельных металлов или катализаторы окисления СО или восстановления NOx на основе благородных элементов на носителях в виде тугоплавких оксидов и соединений-накопителей кислорода, уже известных в качестве покрытий из пористых оксидов, которые наносят на монолитные подложки для контроля эмиссии, или незначительные количества известных окислителей или адсорбентов SOx. Могут быть добавлены также ZSM-5 или другие цеолиты, как описано в данном документе.

[0040] В другом аспекте, предложен способ изготовления катализатора крекинга кубовых остатков, описанного в данном документе в любом варианте реализации. Способ изготовления катализатора крекинга кубовых остатков включает формирование водной суспензии, содержащей, в расчете на сухую массу, от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. легирующей добавки, измеренной в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, который содержит пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина, и получение микросфер путем распылительной сушки водной суспензии. В некоторых вариантах реализации, легирующую добавку внедряют в глинозем, тогда как в других вариантах, легирующую добавку смешивают с глиноземом. Кроме того, в некоторых вариантах реализации, глинозем может представлять собой кальцинированный глинозем.

[0041] Способы, описанные в данном документе, включают формирование водной суспензии, содержащей глинозем, легированный легирующей добавкой, измеренной в виде оксида, реакционноспособный кремнезем, компонент, который включает пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них и каолин, как описано в данном документе в любом варианте реализации. Например, формирование водной суспензии может включать мокрое измельчение легированного или нелегированного глинозема для улучшения сопротивления истиранию.

[0042] Другие гранулированные ингредиенты, такие как цеолиты или добавок, также могут быть измельчены. Можно предварительно смешать комбинацию гранулированных ингредиентов, а затем измельчать их все вместе. В некоторых вариантах реализации, 90% подходящих целевых размеров размалываемых частиц включают размеры менее 3 мкм. Как правило, гиббсит, бейерит и кальцинированные глиноземы легко поддаются измельчению. Пептизируемые или частично пептизуемые бомиты могут трудно поддаваться размолу, либо в их измельчении отсутствует необходимость. В некоторых вариантах реализации, пептизация бомитов или псевдобомитов будет достигаться в случаях, когда целевой размер частиц включает, но не ограничиваясь этим, 90% размеров менее 3 мкм. В некоторых вариантах реализации, отдельные компоненты можно размалывать и измельчать вместе или раздельно и легко смешивать в любом порядке при значениях pH в кислой области. В некоторых вариантах реализации, способ включает добавление коллоидного SiO2 в последнюю очередь. Например, коллоидный SiO2 может иметь pH в щелочной области и, следовательно, может вступать в реакцию с пептизированным глиноземом в суспензии. В некоторых случаях, суспензия сгущается и может превращаться в гель, поскольку SiO2 повышает общий pH смеси. В некоторых вариантах реализации, коллоидный SiO2 представляет собой SiO2 Nalco 2326, а пептизируемый бомит представляет собой Catapal A PB-950 или Catapal B.

[0043] В некоторых вариантах реализации изобретения, формование проводят при значениях рН в кислой области. В некоторых вариантах реализации, формование проводят при рН около 5, рН около 4, рН около 3, рН около 2,5, рН около 2 или в диапазоне между любыми двумя из этих значений.

[0044] В некоторых вариантах реализации, формирование водной суспензии проводят при температуре, составляющей по меньшей мере около 10 °C. Например, подходящие температуры включают, но не ограничиваются этим, около 10°С, 15°С, 20°С, 25°С, 30°С, 35°С, 40°С, 45°С, 50°С, 55°C, 60°C, 65°C, 70°C, 75°C, 80°C, 85°C, 90°C, 95°C или 100°C, или находятся в диапазоне между любыми двумя из этих значений.

[0045]После образования водной суспензии, способ включает получение микросфер посредством распылительной сушки водной суспензии. В некоторых вариантах реализации, микросферы имеют размер частиц, площадь поверхности по BET и/или объем пор, измеренный ртутной порометрией, которые описаны в данном документе в любом варианте реализации. Например, микросферы включают размер частиц от около 70 до около 95 мкм, площадь поверхности по BET от около 100 до около 200 м2/г и объем пор, измеренный ртутной порометрией, от 0,3 до 0,56 см3/г.

[0046] Способы, описанные в данном документе, могут дополнительно включать статический обжиг микросфер. В некоторых вариантах реализации изобретения, обжиг проводят при температуре от около 400°С до около 850°С. Подходящие температуры для обжига микросфер включают, но не ограничиваются этим, от около 400°С до около 850°С, от около 480°С до около 740°С, от около 500°С до около 650°С или от около 600°С до около 700°С. В некоторых вариантах реализации, обжиг проводят при температуре около 400°С, 500°С, 525°С, 550°С, 575°С, 600°С, 625°С, 650°С, 675°С, 700°С, 725°C, 750°C, 775°C, 800°C, 825°C или 850°C, или температура находится в диапазоне между любыми двумя из этих значений.

[0047] В некоторых вариантах реализации изобретения, статический обжиг проводят в течение по меньшей мере около 15 минут («мин»). Например, подходящие продолжительности обжига включают, но не ограничиваются этим, по меньшей мере около 15 минут, по меньшей мере около 30 минут, по меньшей мере, около 1 часа или по меньшей мере около 2 часов. В некоторых вариантах реализации, обжиг проводят в течение от около 15 минут до около 5 часов, от около 45 минут до около 3 часов или от около 1 часа до около 2 часов.

[0048] В некоторых вариантах реализации изобретения, обжиг проводят во вращающейся обжиговой печи. Ротационный обжиг может включать время пребывания в печи от около 1 минуты до около 1 часа. Например, подходящие времена пребывания в печи при ротационном обжиге включают, но не ограничиваются этим, от около 1 минуты до около 1 часа, от около 5 минут до около 30 минут, от около 10 минут до около 20 минут. Ротационный обжиг может проводиться при температурах, описанных в данном документе для статического обжига. Например, подходящие температуры ротационного обжига могут составлять от около 400°С до около 850°С, от около 480°С до около 740°С, от около 500°С до около 650°С или от около 600°С до около 700°С.

[0049] В другом родственном аспекте, предложен способ крекинга углеводородного сырья, включающий приведение в контакт указанного сырья с катализатором крекинга кубовых остатков. Любой из катализаторов крекинга кубовых остатков, описанный в данном документе в любом варианте реализации, может быть использован при каталитическом крекинге углеводородного сырья.

[0050] Способ крекинга углеводородного сырья включает приведение в контакт указанного углеводородного сырья с катализатором крекинга кубовых остатков, который содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. легирующей добавки, измеренной в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина.

[0051] Крекинг углеводородного сырья в соответствии со способами, описанными в данном документе, приводит к снижению выхода кокса по меньшей мере на 10% при 13 % мас. кубовых остатков, по сравнению с приведением в контакт сырья с катализатором, имеющим эквивалентные физические свойства, который не включает катализатор крекинга кубовых остатков.

[0052] Способ дополнительно включает добавление к катализатору крекинга кубовых остатков цеолитного крекирующего компонента, с образованием смеси катализаторов. Например, подходящие цеолитные крекирующие компоненты включают цеолит, как описано в данном документе. В некоторых вариантах реализации, цеолитным крекирующим компонентом является Y-цеолит. Отношение крекирующего цеолитного компонента к компоненту крекинга кубовых остатков может варьироваться, при необходимости, для различных видов газойля или остаточного сырья. Цеолитным крекирующим компонентом может быть любой известный цеолитный катализатор FCC. Особенно полезные комбинации включают смеси катализатора крекинга кубовых остатков с обогащенными цеолитами высокоактивными катализаторами FCC с отношением обработанных паром ZSA/MSA (площадь поверхности цеолита/площадь поверхности матрицы) выше, чем около 2. Смеси, включающие аналогичные доли этих высокоактивных цеолитных катализаторов с катализатором крекинга кубовых остатков, могут создавать составы с более низкой активностью при значениях ZSA/MSA от 0,5 до около 1. Преимущество таких составов состоит в том, что их более низкая активность может существенно снижать температуру регенератора FCC, в дополнение к увеличению крекинга кубовых остатков и производства легких олефинов. Охлаждение регенератора особенно полезно в применениях, связанных с подачей остаточного сырья, так как это дает возможность избегать металлургических ограничений в работе, а также снижать скорость дезактивации катализатора. Примеры полезных высокоактивных катализаторов включают, помимо прочих, катализаторы, описанные в патентах США №№ 6656347; 6942784; и 6 673235.

[0053] В некоторых вариантах реализации, способ крекинга углеводородного сырья включает использование катализатора крекинга кубовых остатков, который не содержит цеолит.

[0054] В другом аспекте, в данном документе предложены каталитическая композиция для крекинга кубовых остатков, способы изготовления каталитической композиции для крекинга кубовых остатков и способы крекинга углеводородного сырья. Композиция может содержать карбонат редкоземельного элемента. Карбонат редкоземельного элемента может представлять собой карбонат иттербия, карбонат гадолиния, карбонат церия, карбонат лантана, карбонат иттрия или смесь любых двух или более из них. В таких вариантах реализации, каталитическая композиция для крекинга кубовых остатков может содержать цеолит, тогда как в других вариантах реализации, катализатор крекинга кубовых остатков может содержать небольшое количество цеолита или вовсе его не содержать.

[0055] В одном аспекте, предложена каталитическая композиция для крекинга кубовых остатков, которая содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. карбоната редкоземельного элемента; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина. В некоторых вариантах реализации, легирующую добавку внедряют в глинозем, тогда как в других вариантах, легирующую добавку смешивают с глиноземом. Кроме того, в некоторых вариантах реализации, глинозем может представлять собой кальцинированный глинозем.

[0056] Каталитическая композиция для крекинга кубовых остатков содержит от около 30 до около 60 % мас. глинозема. Этот диапазон может включать, но не ограничивается этим, около 30 % мас., около 35 % мас., около 40 % мас., около 45 % мас., около 50 % мас., около 55 % мас., около 60 % мас. или диапазон между любыми двумя из этих значений. В некоторых вариантах реализации, количество глинозема включает от около 30 до около 60 % мас., от около 35 до около 55 % мас., от около 40 до около 55 % мас. или от около 45 до около 55 % мас.. Подходящие типы глинозема включают, но не ограничиваются ими, γ-Al2O3, η-Al2O3, δ-Al2O3, θ-Al2O3, κ-Al2O3 и комбинацию любых двух или более из них.

[0057] В некоторых вариантах реализации, карбонат редкоземельного элемента присутствует в катализаторе крекинга кубовых остатков от более 0 % мас. до около 10% мас. Подходящие количества карбоната редкоземельного элемента включают, но не ограничиваются ими, от более 0 до около 10 % мас., от 0,01 до около 7 % мас., от около 0,1 до около 5 % мас. или от около 0,5 до около 4 % мас. В некоторых вариантах реализации, карбонат редкоземельного элемента присутствует в количестве около 4 % мас.

[0058] Карбонат редкоземельного элемента может представлять собой карбонат иттербия, карбонат гадолиния, карбонат церия, карбонат лантана, карбонат иттрия или смесь любых двух или более из них. В некоторых вариантах реализации, карбонат редкоземельного элемента представляет собой карбонат лантана. В других вариантах реализации, карбонат редкоземельного элемента может представлять собой карбонат церия.

[0059] В некоторых вариантах реализации, каталитическая композиция для крекинга кубовых остатков содержит от около 2 до около 20 % мас. реакционноспособного кремнезема. Например, подходящие количества реакционноспособного кремнезема включают, но не ограничиваются ими, от около 2 до около 20 % мас., от около 5 до 15 % мас. или от около 7 до около 12 % мас. Подходящие типы реакционноспособного кремнезема включают, но не ограничиваются ими, коллоидный кремнезем, осажденный SiO2, гель SiO2, кремнезем с большой площадью поверхности, который может испаряться, цеолиты или комбинации двух или более из них. Без привязки к теории, считается, что реакционноспособный кремнезем обеспечивает Si, необходимый для создания кислотных центров Бренстеда, в то же время устраняя или сокращая количество кислотных центров Льюиса, которые ответственны за образование кокса.

[0060] Каталитическая композиция для крекинга кубовых остатков содержит от около 3 до около 20 % мас. компонента, который содержит пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них. В некоторых вариантах реализации, этот компонент представляет собой коллоидный кремнезем и пептизируемый бомит. Подходящие количества компонента включают, но не ограничиваются ими, около 3 % мас., около 5 % мас., около 7 % мас., около 10 % мас., около 12 % мас., около 15 % мас., около 18 % мас., около 20 % мас. или диапазон между любыми из этих значений. В некоторых вариантах реализации, этот компонент присутствует в количестве от около 3 до около 18 % мас., от около 5 до около 15 % мас., от около 7 до около 12 % мас.

[0061] Каталитическая композиция для крекинга кубовых остатков содержит от около 10до около 50% мас. каолина. Например, подходящие количества каолина включают, но не ограничиваются ими, около 10 % мас., около 15 % мас., около 20 % мас., около 25 % мас., около 30 % мас., около 35 % мас., около 40 % мас., около 45 % мас., около 50 % мас. или диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, количество присутствующего каолина включает от около 10 до около 50 % мас., от около 15 до около 45 % мас. или от около 20 до около 30 % мас. В некоторых вариантах реализации, каолин включает метакаолин (каолин, прокаленный для прохождения сильной эндотермической реакции, связанной с дегидроксилированием) и каолин, прокаленный в условиях, более жестких, чем те, которые используются для превращения каолина в метакаолин, т.е. каолин, прокаленный для прохождения характерной экзотермической реакции каолина, иногда упоминаемый как форма шпинели кальцинированного каолина.

[0062] Каталитическая композиция для крекинга кубовых остатков, описанная в данном документе в любом варианте реализации, имеет средний размер частиц от около 70 до около 95 мкм. Например, подходящие размеры частиц включают, но не ограничиваются ими, около 70 мкм, около 75 мкм, около 80 мкм, около 85 мкм, около 90 мкм, около 95 мкм и диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, размер частиц включает от около 70 до около 95 мкм, от около 70 до около 85 мкм или от около 70 до около 80 мкм.

[0063] Каталитическая композиция для крекинга кубовых остатков, описанная в данном документе в любом варианте реализации, может иметь объем пор, измеренный ртутной порометрией, от 0,3 до 0,56 см3/г в диапазоне диаметров от 4 до 2000 нм. Например, подходящие объемы пор, измеренные ртутной порометрией, включают 0,30 см3/г, 0,35 см3/г, 0,40 см3/г, 0,45 см3/г, 0,50 см3/г, 0,56 см3/г или диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, объем пор, измеренный ртутной порометрией, включает значения от 0,3 до 0,56 см3/г, от 0,40 до 0,56 см3/г или от 0,45 до 0,56 см3/г. Если глиноземный компонент представляет собой гранулированный оксид алюминия или непептизируемый, или только частично пептизируемый гидратированный глинозем, то распределение пор по размеру, измеренному ртутной порометрией, будет включать макропористость. Если вместо этого глинозем является полностью или в значительной степени пептизируемым, катализатор крекинга кубовых остатков будет иметь небольшую или нулевую макропористость. Неожиданно было обнаружено, что для улучшения крекинга кубовых остатков в случае, когда сырьем является газойль, макропористость не требуется, и эффективными являются в основном или полностью пептизируемые бомиты.

[0064] Катализатор крекинга кубовых остатков, описанный в данном документе в любом варианте реализации, может иметь площадь поверхности по BET от около 100 до около 200 м2/г. Например, площадь поверхности по BET включает, но не ограничивается этим, от около 100 до около 200 м2/г, от около 125 до около 190 м2/г или от около 150 до около 180 м2/г. И, хотя площадь поверхности в том виде, как получена, полезна для определения изобретения, площади поверхности, обработанные паром, являются более показательными в отношении их ценности на нефтеперерабатывающем заводе. Используемые условия обработки паром включают 1450 F/24 ч в 100 % паре или 1600 F/4 ч в 100 % паре; эти режимы дают аналогичные результаты. После обработки паром в режиме 1600 F/4 ч, особенно предпочтительные стабилизированные La глиноземы при 50 % загрузке имеют на выходе площадь поверхности около 100 м2/г. С другой стороны, обнаружено, что частично или полностью пептизируемые бомиты, обработанные паром, имеют на выходе площадь поверхности от 120 до 140 м2/г, а также удельную крекирующую активность на 10-20% выше, чем у гамма-глиноземов, легированных La. Более низкая активность на единицу площади поверхности глиноземов, легированных La, согласуется с ролью La как блокатора центров. Тем не менее, неожиданно, что селективность бомитов по коксу остается приемлемой. Карбонат La может быть добавлен к этим последним составам без чрезмерной потери удельной активности при одновременном повышении общей каталитической активности за счет улавливания ванадия.

[0065] Каталитическая композиция для крекинга кубовых остатков, описанная в данном документе в любом варианте реализации, может дополнительно содержать цеолит. Например, подходящие цеолиты включают, но не ограничиваются ими, Y-цеолит, ультраустойчивый Y, деалюминированный Y (DeAl Y), ультрагидрофобный Y (UHPY), деалюминированные обогащенные кремнием цеолиты (например, LZ-210), ZSM-5, ZSM-20, цеолит L, встречающиеся в природе цеолиты (например, фожазит, морденит и т.п.), бета-цеолит и т.п., а также любую комбинация двух или более из них. В некоторых вариантах реализации, цеолит представляет собой Y-цеолит или Y-цеолит, замещенный редкоземельным элементом. Количество цеолита может составлять от 0 до около 10 % мас. композиции.

[0066] В соответствии с любым вариантом реализации, каталитическая композиция для крекинга кубовых остатков может не содержать цеолит или по существу не содержать цеолит, если только явно не указано, что композиция содержит цеолит. В данном документе принято, что термин «по существу не содержит цеолит» относится к катализатору крекинга кубовых остатков, содержащему от 0 до около 10 % мас. цеолита. В некоторых вариантах реализации изобретения, в катализаторе крекинга кубовых остатков, по существу не содержащем цеолит, присутствует от 0 до 5 % мас., от 0 до 2 % мас., от 0 до 1 % мас., от 0 до 0,5 % мас., от 0 до 0,05 % мас. или от 0 до 0,01 % мас. цеолита. В некоторых вариантах реализации, катализатор крекинга кубовых остатков не содержит цеолит. Например, катализатор крекинга кубовых остатков содержит 0 % мас. цеолита.

[0067] В качестве составляющих связующего, коллоидного кремнезема и пептизируемого псевдобомита, можно использовать такие продукты, как Catapal или Disperal в качестве бомита, или коллоидный кремнезем с частицами малого размера либо поликремниевую кислоту в качестве коллоидного кремнезема, первый из которых известен как полисиликат аммония. Известно, что для этих коллоидных или полимерных веществ предпочтителен маленький размер частиц. Для SiO2 предпочтительным является размер частиц менее 50 Å, а наиболее предпочтительным вариантом является свежеприготовленная (поли)кремниевая кислота. Вышеуказанная система связующего имеет то преимущество, что она по существу не содержит натрия и т. п. Соответственно, в любом из вышеуказанных вариантов реализации, композиции могут не содержать или по существу не содержать натрия. В данном документе принято, что термин «по существу не содержит натрия» относится к композициям, в которых содержание натрия составляет менее 0,5 % мас. В данной области техники также хорошо известна возможность связывания катализаторов FCC с коллоидным кремнеземом, стабилизированным алюминием, который получают быстрым смешиванием силиката натрия и квасцов в серной кислоте, но эта система содержит натрий, поэтому является менее предпочтительной, но она содержит кремнезем и, таким образом, можно ожидать, что будет функционировать эквивалентно наиболее предпочтительной композиции.

[0068] В более общем случае, поскольку предпочтительная система связующего не содержит натрий, можно избежать ионного обмена и других процессов, и продукт (кальцинированный) распылительной сушки представляет собой конечный продукт. Это означает, что катализатор по настоящему изобретению является полезным носителем для включения других известных функциональных возможностей, обычно используемых при каталитическом крекинге. Таким образом, для получения результатов, которые могут ожидать специалисты в данной области техники, в существующий состав могут быть добавлены небольшие количества ванадиевых ловушек на основе редкоземельных или щелочноземельных металлов или катализаторы окисления СО или восстановления NOx на основе благородных элементов на носителях в виде тугоплавких оксидов и соединений-накопителей кислорода, уже известных в качестве покрытий из пористых оксидов, которые наносят на монолитные подложки для контроля эмиссии, или незначительные количества известных окислителей или адсорбентов SOx.

[0069] В другом аспекте, предложен способ изготовления катализатора крекинга кубовых остатков, описанного в данном документе в любом варианте реализации. Способ изготовления катализатора крекинга кубовых остатков включает формирование водной суспензии, содержащей, в расчете на сухую массу, от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. карбоната редкоземельного элемента; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, который содержит пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина, и получение микросфер путем распылительной сушки водной суспензии. В этих способах, легирующая добавка может быть внедрена в глинозем.

[0070] Способы, описанные в данном документе, включают формирование водной суспензии, содержащей глинозем, карбонат редкоземельного элемента, реакционноспособный кремнезем, компонент, который включает пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них и каолин, как описано в данном документе в любом варианте реализации. Например, формирование водной суспензии может включать мокрый размол глинозема для улучшения сопротивления истиранию.

[0071] Другие гранулированные ингредиенты также могут быть измельчены. Можно предварительно смешать комбинацию гранулированных ингредиентов, а затем иизмельчать их все вместе. В некоторых вариантах реализации, 90% подходящих целевых размеров размалываемых частиц включают размеры менее 3 мкм. Как правило, гиббсит, бейерит и кальцинированные глиноземы легко поддаются измельчению. Пептизируемые или частично пептизуемые бомиты могут трудно поддаваться размолу, либо в их измельчении отсутствует необходимость. В некоторых вариантах реализации, пептизация бомитов или псевдобомитов будет достигаться в случаях, когда целевой размер частиц включает, но не ограничиваясь этим, 90% размеров менее 3 мкм. В некоторых вариантах реализации, отдельные компоненты можно размалывать и измельчать вместе или раздельно и легко смешивать в любом порядке при значениях pH в кислой области. В некоторых вариантах реализации, способ включает добавление коллоидного SiO2 в последнюю очередь. Например, коллоидный SiO2 может иметь pH в щелочной области и, следовательно, может вступать в реакцию с пептизированным глиноземом в суспензии. В некоторых случаях, суспензия сгущается и может превращаться в гель, поскольку SiO2 повышает общий pH смеси. В некоторых вариантах реализации, коллоидный SiO2 представляет собой SiO2 Nalco 2326, а пептизируемый бомит представляет собой Catapal A PB-950 или Catapal B.

[0072] В некоторых вариантах реализации изобретения, формование проводят в кислотной области значений рН. В некоторых вариантах реализации, формование проводят при рН около 5, рН около 4, рН около 3, рН около 2,5, рН около 2 или в диапазоне между любыми двумя из этих значений.

[0073] В некоторых вариантах реализации, формирование водной суспензии проводят при температуре по меньшей мере около 10°C. Например, подходящие температуры включают, но не ограничиваются этим, около 10°С, 15°С, 20°С, 25°С, 30°С, 35°С, 40°С, 45°С, 50°С, 55°C, 60°C, 65°C, 70°C, 75°C, 80°C, 85°C, 90°C, 95°C или 100°C, или находятся в диапазоне между любыми двумя из этих значений.

[0074] После образования водной суспензии, способ включает получение микросфер посредством распылительной сушки. В некоторых вариантах реализации, микросферы имеют размер частиц, площадь поверхности по BET и/или объем пор, измеренный ртутной порометрией, которые описаны в данном документе в любом варианте реализации. Например, микросферы включают размер частиц от около 70 до около 95 мкм, имеют площадь поверхности по BET от около 100 до около 200 м2/г и измеренный ртутной порометрией объем пор от 0,3 до 0,56 см3/г.

[0075] Способы, описанные в данном документе, могут дополнительно включать статический обжиг микросфер. В некоторых вариантах реализации изобретения, обжиг проводят при температуре от около 400°С до около 850°С. Подходящие температуры для обжига микросфер включают, но не ограничиваются этим, от около 400°С до около 850°С, от около 480°С до около 740°С, от около 500°С до около 650°С или от около 600°С до около 700°С. В некоторых вариантах реализации, обжиг проводят при температуре около 400°С, 500°С, 525°С, 550°С, 575°С, 600°С, 625°С, 650°С, 675°С, 700°С, 725°C, 750°C, 775°C, 800°C, 825°C или 850°C, или температура находится в диапазоне между любыми двумя из этих значений.

[0076] В некоторых вариантах реализации изобретения, статический обжиг проводят в течение по меньшей мере около 15 минут («мин»). Например, подходящие продолжительности обжига включают, но не ограничиваются этим, по меньшей мере около 15 мин, по меньшей мере около 30 мин, по меньшей мере, около 1 часа или по меньшей мере около 2 часов. В некоторых вариантах реализации, обжиг проводят в течение от около 15 минут до около 5 часов, от около 45 минут до около 3 часов или от около 1 часа до около 2 часов.

[0077] В некоторых вариантах реализации изобретения, обжиг проводят во вращающейся обжиговой печи. Ротационный обжиг может включать время пребывания в печи от около 1 мин до около 1 часа. Например, подходящие времена пребывания в печи при ротационном обжиге включают, но не ограничиваются этим, от около 1 мин до около 1 часа, от около 5 мин до около 30 мин, от около 10 мин до около 20 мин. Ротационный обжиг может проводиться при температурах, описанных в данном документе для статического обжига. Например, подходящие температуры ротационного обжига могут составлять от около 400°С до около 850°С, от около 480°С до около 740°С, от около 500°С до около 650°С или от около 600°С до около 700°С.

[0078] В другом родственном аспекте, предложен способ крекинга углеводородного сырья, включающий приведение в контакт указанного сырья с катализатором крекинга кубовых остатков. Любой из катализаторов крекинга кубовых остатков, описанный в данном документе в любом варианте реализации, может быть использован при каталитическом крекинге углеводородного сырья.

[0079] Способ крекинга углеводородного сырья включает приведение в контакт указанного углеводородного сырья с катализатором крекинга кубовых остатков, который содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. карбоната редкоземельного элемента, измеренного в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина.

[0080] Крекинг углеводородного сырья в соответствии со способами, описанными в данном документе, приводит к снижению выхода кокса по меньшей мере на 10% при 13 % мас. кубовых остатков, по сравнению с приведением в контакт сырья с катализатором, имеющим эквивалентные физические свойства, который не включает катализатор крекинга кубовых остатков.

[0081] В некоторых вариантах реализации, способ крекинга углеводородного сырья включает использование катализатора крекинга кубовых остатков, который не содержит цеолит.

[0082] В другом аспекте, каталитическая композиция для крекинга кубовых остатков содержит Y-цеолит, замещенный редкоземельным элементом. В таких вариантах реализации, редкоземельный элемент может представлять собой иттербий, гадолиний, церий, лантан, иттрий или смесь любых двух или более из них. Композиция может содержать от около 10 до около 20 % мас. Y-цеолита, замещенного редкоземельным элементом; от около 10 до около 30 % мас. связующего, содержащего кремнезем и бомит; от около 30 до около 60 % мас. добавки, содержащей глинозем и, необязательно, кристаллический бомит; и от около 10 до около 50 % мас. каолина.

[0083] Каталитическая композиция для крекинга кубовых остатков содержит от около 30 до около 60 % мас. глинозема. Этот диапазон может включать, но не ограничивается этим, около 30 % мас., около 35 % мас., около 40 % мас., около 45 % мас., около 50 % мас., около 55 % мас., около 60 % мас. или диапазон между любыми двумя из этих значений. В некоторых вариантах реализации, количество глинозема включает от около 30 до около 60 % мас., от около 35 до около 55 % мас., от около 40 до около 55 % мас. или от около 45 до около 55 % мас.. Подходящие типы глинозема включают, но не ограничиваются ими, γ-Al2O3, η-Al2O3, δ-Al2O3, θ-Al2O3, κ-Al2O3 и комбинацию любых двух или более из них.

[0084] В некоторых вариантах реализации, каталитическая композиция для крекинга кубовых остатков от около 2 до около 20 % мас. активного кремнезема. Например, подходящие количества реакционноспособного кремнезема включают, но не ограничиваются ими, от около 2 до около 20 % мас., от около 5 до 15 % мас. или от около 7 до около 12 % мас. Подходящие типы реакционноспособного кремнезема включают, но не ограничиваются ими, коллоидный кремнезем, осажденный SiO2, гель SiO2, кремнезем с большой площадью поверхности, который может испаряться, цеолиты или комбинации двух или более из них. Без привязки к теории, считается, что реакционноспособный кремнезем обеспечивает Si, необходимый для создания кислотных центров Бренстеда, в то же время устраняя или сокращая количество кислотных центров Льюиса, которые ответственны за образование кокса.

[0085] Каталитическая композиция для крекинга кубовых остатков содержит от около 3 до около 20 % мас. компонента, который содержит пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них. В некоторых вариантах реализации, этот компонент представляет собой коллоидный кремнезем и пептизируемый бомит. Подходящие количества компонента включают, но не ограничиваются ими, около 3 % мас., около 5 % мас., около 7 % мас., около 10 % мас., около 12 % мас., около 15 % мас., около 18 % мас., около 20 % мас. или диапазон между любыми из этих значений. В некоторых вариантах реализации, этот компонент присутствует в количестве от около 3 до около 18 % мас., от около 5 до около 15 % мас., от около 7 до около 12 % мас.

[0086] Каталитическая композиция для крекинга кубовых остатков содержит от около 10 % мас. до около 50 % мас. каолина. Например, подходящие количества каолина включают, но не ограничиваются ими, около 10 % мас., около 15 % мас., около 20 % мас., около 25 % мас., около 30 % мас., около 35 % мас., около 40 % мас., около 45 % мас., около 50 % мас. или диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, количество присутствующего каолина включает от около 10 до около 50 % мас., от около 15 до около 45 % мас. или от около 20 до около 30 % мас. В некоторых вариантах реализации, каолин включает метакаолин (каолин, прокаленный для прохождения сильной эндотермической реакции, связанной с дегидроксилированием) и каолин, прокаленный в условиях, более жестких, чем те, которые используются для превращения каолина в метакаолин, т.е. каолин, прокаленный для прохождения характерной экзотермической реакции каолина, иногда упоминаемый как форма шпинели кальцинированного каолина.

[0087] Каталитическая композиция для крекинга кубовых остатков, описанная в данном документе в любом варианте реализации, имеет средний размер частиц от около 70 до около 95 мкм. Например, подходящие размеры частиц включают, но не ограничиваются ими, около 70 мкм, около 75 мкм, около 80 мкм, около 85 мкм, около 90 мкм, около 95 мкм и диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, размер частиц включает от около 70 до около 95 мкм, от около 70 до около 85 мкм или от около 70 до около 80 мкм.

[0088] Каталитическая композиция для крекинга кубовых остатков, описанная в данном документе в любом варианте реализации, может иметь объем пор, измеренный ртутной порометрией, от 0,3 до 0,56 см3/г в диапазоне диаметров от 4 до 2000 нм. Например, подходящие объемы пор, измеренные ртутной порометрией, включают 0,30 см3/г, 0,35 см3/г, 0,40 см3/г, 0,45 см3/г, 0,50 см3/г, 0,56 см3/г или диапазоны между любыми двумя из этих значений. В некоторых вариантах реализации, объем пор, измеренный ртутной порометрией, включает значения от 0,3 до 0,56 см3/г, от 0,40 до 0,56 см3/г или от 0,45 до 0,56 см3/г.

[0089] В случаях, когда катализатор крекинга кубовых остатков содержит Y-цеолит, замещенный редкоземельным элементом, катализатор может иметь площадь поверхности по BET от около 200 до около 350 м2/г. Например, площадь поверхности по BET включает, но не ограничиваясь этим, от около 220 до около 320 м2/г, от около 225 до около 310 м2/г или от около 230 до около 300 м2/г.

[0090] В качестве составляющих связующего, коллоидного кремнезема и пептизируемого бомита, можно использовать такие продукты, как Catapal или Disperal в качестве бомита, или коллоидный кремнезем с частицами малого размера либо поликремниевую кислоту в качестве коллоидного кремнезема, первый из которых известен как полисиликат аммония. Известно, что для этих коллоидных или полимерных веществ предпочтителен маленький размер частиц. Для SiO2 предпочтительным является размер частиц менее 50 Å, а наиболее предпочтительным вариантом является свежеприготовленная (поли)кремниевая кислота. Вышеуказанная система связующего имеет то преимущество, что она по существу не содержит натрия и т. п. Соответственно, в любом из вышеуказанных вариантов реализации, композиции могут не содержать или по существу не содержать натрия. В данном документе принято, что термин «по существу не содержит натрия» относится к композициям, в которых содержание натрия составляет менее 0,5 % мас. В данной области техники также хорошо известна возможность связывания катализаторов FCC с коллоидным кремнеземом, стабилизированным алюминием, который получают быстрым смешиванием силиката натрия и квасцов в серной кислоте, но эта система содержит натрий, поэтому является менее предпочтительной, но она содержит кремнезем и, таким образом, можно ожидать, что будет функционировать эквивалентно наиболее предпочтительной композиции.

[0091] В более общем случае, поскольку предпочтительная система связующего не содержит натрий, можно избежать ионного обмена и других процессов, и продукт (кальцинированный) распылительной сушки представляет собой конечный продукт. Это означает, что катализатор по настоящему изобретению является полезным носителем для включения других известных функциональных возможностей, обычно используемых при каталитическом крекинге. Таким образом, для получения результатов, которые могут ожидать специалисты в данной области техники, в существующий состав могут быть добавлены небольшие количества ванадиевых ловушек на основе редкоземельных или щелочноземельных металлов или катализаторы окисления СО или восстановления NOx на основе благородных элементов на носителях в виде тугоплавких оксидов и соединений-накопителей кислорода, уже известных в качестве покрытий из пористых оксидов, которые наносят на монолитные подложки для контроля эмиссии, или незначительные количества известных окислителей или адсорбентов SOx.

[0092] В другом аспекте, предложен способ изготовления катализатора крекинга кубовых остатков, описанного в данном документе в любом варианте реализации. Способ изготовления катализатора крекинга кубовых остатков включает формирование водной суспензии, содержащей, в расчете на сухую массу, от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. карбоната редкоземельного элемента; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, который содержит пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина, и получение микросфер путем распылительной сушки водной суспензии. В некоторых вариантах реализации, легирующую добавку внедряют в глинозем, тогда как в других вариантах, легирующую добавку смешивают с глиноземом. Кроме того, в некоторых вариантах реализации, глинозем может представлять собой кальцинированный глинозем.

[0093] Способы, описанные в данном документе, включают формирование водной суспензии, содержащей глинозем, карбонат редкоземельного элемента, реакционноспособный кремнезем, компонент, который включает пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них и каолин, как описано в данном документе в любом варианте реализации. Например, формирование водной суспензии может включать мокрый размол глинозема для улучшения сопротивления истиранию.

[0094] Другие гранулированные ингредиенты также могут быть измельчены. Можно предварительно смешать комбинацию гранулированных ингредиентов, а затем измельчать их все вместе. В некоторых вариантах реализации, 90% подходящих целевых размеров размалываемых частиц включают размеры менее 3 мкм. Как правило, гиббсит, бейерит и кальцинированные глиноземы легко поддаются измельчению. Пептизируемые или частично пептизуемые бомиты могут трудно поддаваться размолу, либо в их измельчении отсутствует необходимость. В некоторых вариантах реализации, пептизация бомитов или псевдобомитов будет достигаться в случаях, когда целевой размер частиц включает, но не ограничиваясь этим, 90% размеров менее 3 мкм. В некоторых вариантах реализации, отдельные компоненты можно размалывать и измельчать вместе или раздельно и легко смешивать в любом порядке при значениях pH в кислой области. В некоторых вариантах реализации, способ включает добавление коллоидного SiO2 в последнюю очередь. Например, коллоидный SiO2 может иметь pH в щелочной области и, следовательно, может вступать в реакцию с пептизированным глиноземом в суспензии. В некоторых случаях, суспензия сгущается и может превращаться в гель, поскольку SiO2 повышает общий pH смеси. В некоторых вариантах реализации, коллоидный SiO2 представляет собой SiO2 Nalco 2326, а пептизируемый бомит представляет собой Catapal A PB-950 или Catapal B.

[0095] В некоторых вариантах реализации изобретения формование проводят в кислотной области значений рН. В некоторых вариантах реализации, формование проводят при рН около 5, рН около 4, рН около 3, рН около 2,5, рН около 2 или в диапазоне между любыми двумя из этих значений.

[0096] В некоторых вариантах реализации, формирование водной суспензии проводят при температуре по меньшей мере около 10°C. Например, подходящие температуры включают, но не ограничиваются этим, около 10°С, 15°С, 20°С, 25°С, 30°С, 35°С, 40°С, 45°С, 50°С, 55°C, 60°C, 65°C, 70°C, 75°C, 80°C, 85°C, 90°C, 95°C или 100°C, или находятся в диапазоне между любыми двумя из этих значений.

[0097] После образования водной суспензии, способ включает получение микросфер посредством распылительной сушки. В некоторых вариантах реализации, микросферы имеют размер частиц, площадь поверхности по BET и/или объем пор, измеренный ртутной порометрией, которые описаны в данном документе в любом варианте реализации. Например, микросферы включают размер частиц от около 70 до около 95 мкм, имеют площадь поверхности по BET от около 100 до около 200 м2/г и измеренный ртутной порометрией объем пор от 0,3 до 0,56 см3/г. В случаях, когда катализатор крекинга кубовых остатков содержит Y-цеолит, замещенный редкоземельным элементом, катализатор может иметь площадь поверхности по BET от около 200 до около 350 м2/г. Например, площадь поверхности по BET включает, но не ограничиваясь этим, от около 220 до около 320 м2/г, от около 225 до около 310 м2/г или от около 230 до около 300 м2/г.

[0098] Способы, описанные в данном документе, могут дополнительно включать статический обжиг микросфер. В некоторых вариантах реализации изобретения, обжиг проводят при температуре от около 400°С до около 850°С. Подходящие температуры для обжига микросфер включают, но не ограничиваются этим, от около 400°С до около 850°С, от около 480°С до около 740°С, от около 500°С до около 650°С или от около 600°С до около 700°С. В некоторых вариантах реализации, обжиг проводят при температуре около 400°С, 500°С, 525°С, 550°С, 575°С, 600°С, 625°С, 650°С, 675°С, 700°С, 725°C, 750°C, 775°C, 800°C, 825°C или 850°C, или температура находится в диапазоне между любыми двумя из этих значений.

[0099] В некоторых вариантах реализации изобретения, статический обжиг проводят в течение по меньшей мере около 15 минут («мин»). Например, подходящие продолжительности обжига включают, но не ограничиваются этим, по меньшей мере около 15 мин, по меньшей мере около 30 мин, по меньшей мере, около 1 часа или по меньшей мере около 2 часов. В некоторых вариантах реализации, обжиг проводят в течение от около 15 минут до около 5 часов, от около 45 минут до около 3 часов или от около 1 часа до около 2 часов.

[0100] В некоторых вариантах реализации изобретения, обжиг проводят во вращающейся обжиговой печи. Ротационный обжиг может включать время пребывания в печи от около 1 мин до около 1 часа. Например, подходящие времена пребывания в печи при ротационном обжиге включают, но не ограничиваются этим, от около 1 мин до около 1 часа, от около 5 мин до около 30 мин, от около 10 мин до около 20 мин. Ротационный обжиг может проводиться при температурах, описанных в данном документе для статического обжига. Например, подходящие температуры ротационного обжига могут составлять от около 400°С до около 850°С, от около 480°С до около 740°С, от около 500°С до около 650°С или от около 600°С до около 700°С.

[0101] В другом родственном аспекте, предложен способ крекинга углеводородного сырья, включающий приведение в контакт указанного сырья с катализатором крекинга кубовых остатков. Любой из катализаторов крекинга кубовых остатков, описанный в данном документе в любом варианте реализации, может быть использован при каталитическом крекинге углеводородного сырья.

[0102] Способ крекинга углеводородного сырья включает приведение в контакт указанного углеводородного сырья с катализатором крекинга кубовых остатков, который содержит от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. карбоната редкоземельного элемента, измеренного в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина.

[0103] Крекинг углеводородного сырья в соответствии со способами, описанными в данном документе, приводит к снижению выхода кокса по меньшей мере на 10% при 13 % мас. кубовых остатков, по сравнению с приведением в контакт сырья с катализатором, имеющим эквивалентные физические свойства, который не включает катализатор крекинга кубовых остатков.

[0104] Данную технологию, описанную, таким образом, в общем виде, будет легче понять при обращении к следующим примерам, которые приведены в качестве иллюстрации и не предназначены для ограничения настоящей технологии.

ПРИМЕРЫ

[0105] Пример 1. Образцы катализаторов (А-Е) приготовили путем ступенчатой загрузки глинозема следующим образом: матрицу из стабилизированного лантаном глинозема подвергали мокрому размолу таким образом, чтобы размер частиц был на 90% <~3 мкм, а затем высушивали распылением со связующей системой из 15 % мас. VF коллоидного золя SiO2 и 6,5 % VF пептизированного бомита, каждый из которых не содержит летучих веществ (VF). Баланс состава составляли альфа-глинозем и каолин, как указано в Таблице 1. Глинозем размалывали без регулирования рН, но в некоторых случаях, после измельчения доводили рН до 4-5 для снижения вязкости. Пептизацию псевдобомитов осуществляли в соответствии с указаниями производителя, при этом периоды старения составляли несколько часов, или, предпочтительно, состаривали в течение ночи. Коммерческий коллоидный кремнезем использовали непосредственно после получения и медленно добавляли его к объединенной суспензии в качестве последнего компонента. Другие ингредиенты объединяли в порядке, указанном в Таблице 1. Распылительную сушку проводили с использованием сушилки, оснащенной одной форсункой с распылением под давлением, содержание твердых частиц составляло около 20 % мас. Обжиг образцов катализаторов производили при 1300°F, а дезактивацию паром осуществляли при 1450°F в течение 24 часов. Составы для типичных катализаторов A-E и их свойства приведены в Таблице 1. Сравнительный катализатор (F) получили в соответствии с описанной выше процедурой, он имел свойства, типичные для альтернативных инертных каолиновых регулирующих активность микросфер. Образцы C, D и E демонстрировали высокую площадь поверхности наряду с приемлемой объемной плотностью и стойкостью к истиранию.

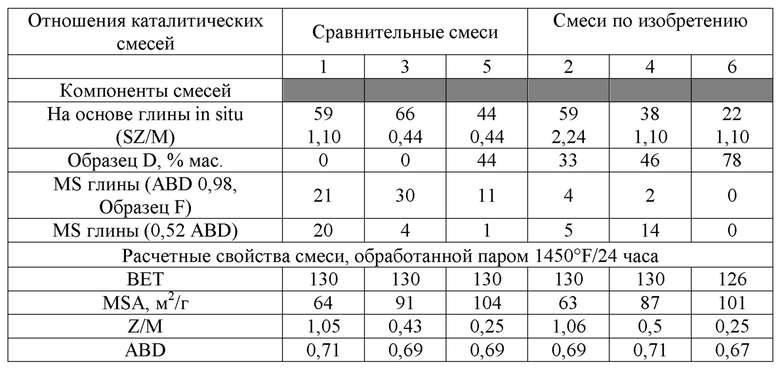

Таблица 1. Составы

ABD - аббревиатура для кажущейся (или снижающейся) насыпной плотности, г/мл.

AJAR - аббревиатура для интенсивности подачи воздушной струи между 1 часом и 5 часами по ASTM 5757.

AJI - аббревиатура для индекса воздушной струи, суммарная потеря в % мас. между 0 и 5 часами.

MSA - аббревиатура для площади поверхности матрицы.

HgTPV - аббревиатура для общего объема пор, измеренного ртутной порометрией, в диапазоне диаметров от 4 до 2000 нм.

[0106] Пример 2. Оценка каталитической способности каталитических смесей. Оценки каталитической способности каталитических смесей были произведены для оценки влияния, которое оказывает изменение только объемных физических и химических свойств каталитических смесей на каталитические характеристики. В Таблице 2 приведены составы типичных каталитических смесей для испытаний ACE, которые включают каталитическую композицию для крекинга кубовых остатков (образец D), описанную в Примере 1. Образец D смешали с имеющимися в продаже цеолитными компонентами на основе глины in situ с относительно более высоким отношением обработанных паром ZSA/MSA (SZ/M) таким образом, чтобы эта смесь соответствовала более низкому SZ/M других цеолитных компонентов на основе глины in situ. В случае целевого значения SZ/M 0,25, контроль цеолитных глинистых компонентов in situ отсутствовал, поэтому Сравнительная смесь 5 также содержала 44 % образца D, тогда как соответствующая Смесь образца по изобретению 6 содержала 78 % образца D. Все катализаторы обрабатывали паром отдельно при 1450°F в течение 24 часов, а затем смешивали, как описано, для испытания ACE. Смеси приготовили с постоянной общей площадью поверхности (TSA), ABD и при трех уровнях SZ/M (Таблица 2). Цеолит содержали только цеолитные компоненты на основе глины in situ. Для уравнивания смешанных площадей поверхности и насыпных плотностей, были использованы инертные каолиновые регулирующие активность микросферы с более высокими (Clay MS, Сравнительный образец F в Таблице 1) и более низкими плотностями. При очень хорошем соответствии характеристикам смеси, было бы странно, если бы обнаружились какие-либо различия в производительности.

Таблица 2. Отношения и характеристики Сравнительных смесей и Смесей по изобретению

[0107] Каталитические Смеси по изобретению и Сравнительные смеси оценивали с использованием псевдоожиженного слоя для Расширенной оценки катализатора (ACE). На ФИГ. 1 проиллюстрировано, что каталитические смеси по изобретению (Смеси 2, 4 и 6) и сравнительные каталитические смеси (1, 3 и 5) имеют практически одинаковую активность. Результаты ACE, приведенные в Таблице 3, демонстрируют снижение образования кокса на 11-24 % при постоянных кубовых остатках для композиций по изобретению по сравнению со сравнительными примерами. В частности, каталитические смеси по изобретению, имеющие катализатор образца D (Пример 1), демонстрировали на 11 %, 24 % и 15 % более низкую селективность по коксу, чем сравнительные каталитические смеси (ФИГ. 2) при 13 % мас., 17 % мас. и 20 мас. % выхода кубовых остатков. На ФИГ. 2 и в Таблице 3 дополнительно проиллюстрировано относительное снижение содержания кокса при различных степенях конверсии кубовых остатков, связанное с изменением активности катализаторов при изменении SZ/M. Размеры обработанных паром элементарных ячеек (SUCS) у сравнительной смеси 1 и смесей по изобретению 4 и 6 (24,33 Å) и сравнительной смеси 3 (24,32 Å) были эквивалентными, но обнаружилось отличие, например, у смеси по изобретению 2 (24,27 Å). Низкие SUCS указывали на низкую активность цеолита, понижающую отношение активности Z/M и потенциально повышающую селективность по коксу. Таким образом, эта разница в SUCS между Смесью по изобретению 2 и Сравнительной смесью 1 объясняет меньшую разницу в преимуществе.

[0108] ФИГ. 3, ФИГ. 4, ФИГ. 5, ФИГ. 6, ФИГ. 7 и ФИГ. 8 иллюстрируют выход различных продуктов, LCO, H2, сухого газа, сжиженного нефтяного газа (LPG) и бензина, соответственно. Из данных, приведенных на фигурах, следует, что каталитические смеси по изобретению, содержащие образец катализатора D (смеси 2, 4 и 6), демонстрируют более высокое производство бензина на до включительно 2 % и более низкое производство LPG, H2 и сухого газа. ФИГ. 7 иллюстрирует, что в то время как производство кокса стабильно увеличивается при уменьшении SZ/M для сравнительных смесей (смеси 1, 3 и 5), увеличение производства кокса оказывается меньшим при использовании катализатора по настоящей технологии. Другими словами, каталитические смеси по изобретению (2, 4 и 6) увеличивают конверсию при постоянном производстве кокса и SZ/M благодаря улучшенной селективности по коксу. ФИГ. 8 иллюстрирует, что отношение производства LCO к конверсии кубовых остатков увеличивается на 2 % (Z/M = 1,06), 15 % (Z/M = 0,5) и 12 % (Z/M = 0,25) при постоянном выходе кокса 2,5 мас. %.

Таблица 3. Сравнение сравнительных смесей и смесей по изобретению

[0109] Пример 3. Составы катализаторов крекинга кубовых остатков, содержащих карбонат редкоземельного элемента и не содержащих цеолит. В приведенной ниже таблице представлены диапазоны содержания материалов для формирования катализатора кубовых остатков.

[0110] Пример 4. Составы катализаторов крекинга кубовых остатков на основе Y-цеолита, замещенного редкоземельным элементом.

[0111] Параграф A1. Каталитическая композиция для крекинга кубовых остатков, содержащая: от около 30 до около 60 % мас. глинозема; от более 0 до около 10 % мас. легирующей добавки, содержащей иттербий, гадолиний, церий, лантан, иттрий, барий, магний или смесь любых двух или более из них, измеренной в виде оксида; от около 2 до около 20 % мас. реакционноспособного кремнезема; от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и от около 10 до около 50 % мас. каолина. В некоторых вариантах реализации, легирующую добавку внедряют в глинозем, тогда как в других вариантах, легирующую добавку смешивают с глиноземом. Кроме того, в некоторых вариантах реализации, глинозем может представлять собой кальцинированный глинозем.

[0112] Параграф A2. Катализатор по Параграфу А1, содержащий легирующую добавку в количестве, при измерении в виде оксида, от около 0,1 до около 5 % мас. композиции.

[0113] Параграф А3. Катализатор по любому из параграфов А1 или А2, в котором легирующая добавка присутствует в количестве около 4 % мас.

[0114] Параграф A4. Катализатор по Параграфу А1, в котором добавка содержит лантан.

[0115] Параграф А5. Катализатор по любому из параграфов А1-А4, в котором легирующая добавка введена в глинозем пропиткой или нанесена на глинозем покрытием или осаждена совместно с глиноземом.

[0116] Параграф A6. Катализатор по любому из параграфов А1-А5, имеющий средний размер частиц около 70-95 мкм.

[0117] Параграф A7. Катализатор по любому из параграфов А1-А6, имеющий объем пор, измеренный ртутной порометрией, 0,3-0,56 см 3/г в диапазоне диаметров от 4 до 2000 нм.

[0118] Параграф A8. Катализатор по любому из параграфов А1-А7, дополнительно содержащий в составе цеолит.

[0119] Параграф A9. Катализатор по Параграфу A8, в котором цеолит представляет собой Y-цеолит.

[0120] Параграф A10. Катализатор по любому из параграфов А1-А8, не содержащий цеолита.

[0121] Параграф A10a. Катализатор по любому из параграфов А1-А10, в котором глинозем представляет собой кальцинированный глинозем.

[0122] Параграф A11. Способ изготовления катализатора крекинга кубовых остатков, включающий

формирование водной суспензии, содержащей, в расчете на сухую массу,

от около 30 до около 60 % мас. глинозема;

от более 0 до около 10 % мас. легирующей добавки, включающей иттербий, гадолиний, церий, лантан, иттрий, барий, магний или смесь любых двух или более из них, измеренной в виде оксида;

от около 2 до около 20 % мас. реакционноспособного кремнезема;

от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и

от около 10 до около 50 % мас. каолина и

получение микросфер посредством распылительной сушки водной суспензии.

[0123] Параграф А12. Способ по параграфу А11, дополнительно включающий обжиг микросфер.

[0124] Параграф A13. Способ крекинга углеводородного сырья, включающий приведение в контакт указанного сырья с катализатором флюид-каталитического крекинга (FCC), содержащим цеолитный компонент и катализатор крекинга кубовых остатков, причем катализатор крекинга кубовых остатков содержит:

от около 30 до около 60 % мас. глинозема;

от более 0 до около 10 % мас. легирующей добавки, включающей иттербий, гадолиний, церий, лантан, иттрий, барий, магний или смесь любых двух или более из них, измеренной в виде оксида, в расчете на глинозем;

от около 2 до около 20 % мас. реакционноспособного кремнезема;

от около 3 до около 20 % мас. компонента, содержащего пептизируемый бомит, коллоидный кремнезем, оксихлорид алюминия или комбинацию любых двух или более из них; и

от около 10 до около 50 % мас. каолина.

[0125] Параграф А14. Способ по параграфу A13, в котором катализатор содержит легирующую добавку в количестве от около 0,1 до около 5 % мас., измеренную в виде оксида.