Изобретение относится к способам переработки и утилизации отходов бурения и может найти применение в нефтедобывающей и нефтеперерабатывающей промышленности, а именно при строительстве дорог и обустройстве кустовых площадок.

Освоение нефтяных и газовых месторождений, ежегодный рост нефтедобычи в нашей стране приводит к образованию больших объемов отходов бурения (ОБ), таких как буровые шламы (БШ), буровые сточные воды (БСВ), отработанные буровые растворы (ОБР).

Постоянное образование и накопление отходов предполагает поиск способов утилизации, соответствующих принципам наилучших доступных технологий (НТД).

Анализ общих тенденций утилизации отходов показал эффективность их использования в качестве вторичных материальных ресурсов (BMP), позволяет не только расширить сырьевую базу, но и способствует минимизации негативного воздействия загрязняющих веществ (ЗВ) отходов 1-4 класса опасности на окружающую среду.

Для удаленных нефтегазовых регионов, с учетом имеющегося в них дефицита строительных материалов и дороговизны их дальней транспортировки, также актуальна полезная утилизация образовавшихся при строительстве скважин бурового раствора с выбуренной породой - буровых шламов, в материалы, пригодные к применению для рекультивации отработанного карьера, для отсыпки нефтепроводов, для строительных и ремонтных работ и других технических целей.

С учетом этого, разработка технологии утилизации отходов бурения с получением экологически безопасного продукта в качестве вторичного материального ресурса чрезвычайно актуальна.

Из уровня техники одним из наиболее перспективных способов утилизации и обезвреживания отходов бурения является физико-химический метод, представленный технологией реагентного капсулирования (технология DKR - название, используемое за рубежом), основанный на применении принципов наилучших доступных технологий (Рудник М.И., Гаврилов Ю.Л., Резанова Е.Е. Технологии и оборудование ТЭК: Технологическо-аппаратурные условия создания и применения комплексной переработки опасных отходов с использованием технологии «DCR процесс» // Экологический вестник России. 2012. №2. С. 36-43; Бельзинг Ф. Технология ДКР. Гановер - 1988. - 117 с.) для обеспечения комплексной защиты окружающей среды, рационального природопользования, ресурсосбережения и возврата отходов в ресурсный цикл (Литвинова Т.А., Цокур О.С., Косулина Т.П. О выборе наилучших доступных технологий утилизации отходов нефтегазовой отрасли // Современные проблемы науки и образования 2012. №6. (приложение "Технические науки"). С. 53.; Мазлова Е.А., Мещеряков С.В. Проблемы утилизации нефтешламов и способы их переработки. М.: Ноосфера, 2001. 495 с.).

Наиболее распространенными способами реализации метода реагентного капсулирования является отверждение или литификация, сущность которых заключается в смешивании отходов с цементом, известью и диоксидом кремния с последующим отвердеванием (литификацией) полученной смеси. В результате этого образуется структура, фиксирующая или связывающая загрязняющие вещества и не допускающая их выделение в окружающую среду.

Известен способ утилизации бурового шлама, включающий отверждение отработанного бурового раствора (ОБР), реализуемое с помощью специальных составов или добавок (Булатов А.И. и др. «Актуальные проблемы охраны окружающей среды при бурении скважин», Нефтяное хозяйство, 1988, №6, с. 5-8).

Обезвреживающий эффект достигается за счет превращения ОБР или БШ в инертную консолидированную массу, в структуре которой связываются основные загрязнители. Недостатком известного способа является высокая себестоимость, существующая опасность попадания загрязняющих веществ в окружающую среду и невостребованность в районах бурения.

Известны способы обезвреживания отходов бурения (БШ, ОБР и БСВ) Путем внесения в них алюмосиликатов, извести, портландцемента и торфяного сорбента, при которых происходит преобразование указанных отходов в искусственный грунт, в котором, благодаря процессам литификации, загрязнители теряют в определенной степени миграционную способность (RU 2150437, МПК C02F 11/00, опубл. 10.06.2000 и RU 2184095, МПК С04В 18/30, опубл. 27.06.2002). Данные способы обеспечивают обезвреживание ОБ путем поглощения загрязнителей полидисперсной минеральной матрицей, превращая их в экологически безопасный материал, пригодный для использования в строительстве в качестве местного материала.

Недостатком способа, изложенного в патенте RU 2150437, является использование гидролизованных алюмосиликатов в виде водной суспензии. Данный аспект усложняет процесс применения этого способа, диктуя необходимость организации предварительного смешивания водной суспензии и существенно усложняет и удорожает процессы хранения, транспортировки и загрузки данного вещества.

Недостатком способа, изложенного в патенте RU 2184095, является использование в технологическом процессе негашеной извести и присутствие в нем процесса ее гашения. Данная химическая реакция сопровождается обильным тепловыделением и, как следствие, ростом давления в смесительном оборудовании, а также существенным пылеобразованием, что влечет за собой необходимость установки специальных воздушных фильтров и использование оборудования во взрывозащищенном исполнении. Это приводит не только к значительному удорожанию технологической линии и предъявлению повышенных требований к технике безопасности, но делает невозможным нахождение обслуживающего персонала в местах размещения оборудования (цехе), не оборудованных системами приточно-вытяжной вентиляции, без средств индивидуальной защиты.

Известен строительный материал «Буролит», включающий буровой шлам, смешанный с цементом, карбамидо-формальдегидным пенопластом, с минеральным наполнителем в виде песка и дробленого гранита (RU 2303011, МПК С04В 28/04, опубл. 20.07.2007).

Недостатками известного материала являются высокая себестоимость, низкая морозоустойчивость и прочность, особенно в районах затопления, большие объемы образования продукции, невостребованность на рынке сбыта. По данным некоторых исследователей (см. Антропов А.А., Петухова Г.А. Оценка влияния буролитовой смеси на растения // Успехи современного естествознания. 2007 г., №2, стр. 36-36) такая реализация реагентных методов не обеспечивает стабильность и безопасность переработанных отходов для окружающей среды.

Известен также способ утилизации бурового шлама с получением строительного материала, включающий смешение бурового шлама, сорбента - пеноизола, и/или нетросорболита, и/или сорболита, и/или золы и шлаковых смесей, минерального наполнителя - проппанта термообезвреженного, и/или песка, и/или природных несвязанных грунтов, а в качестве отвердителя используют термообработанный буровой шлам, и/или цемент, и/или кальцийсодержащую добавку, и/или стекло натриевое жидкое, и/или гипс, формирователь структуры включает смесь карбамидной смолы и соды кальцинированной, кроме того, смесь содержит осушитель в виде торфа, в качестве кальцийсодержащей добавки используется также негашеная известь (RU 2490224, МПК С04В 18/00, опубл. 20.08.2013).

Недостаток известного способа заключается в больших объемах образования продукции, невостребованности на рынке сбыта.

Известен способ (RU 2541009, МПК Е01С 3/04, опубл. 10.02.2015), по которому получают грунт укрепленный дорожно-строительный (ДСКМ) из смеси, включающей массовую долю в %: цемент 5-15, отход термической утилизации нефтешламов - золошлак плотностью от 1,2 до 1,6 кг/дм3 30-40, минеральный наполнитель 0-30, торфяной сорбент 2-4, остальное буровой шлам плотностью от 1,3 до 1,8 кг/дм3.

Недостатком данного технического решения является наличие в рецептуре отхода термической утилизации нефтешламов - золошлака, который по своей сути является низкоосновным, а следовательно, его присутствие в структуре конечного материала может сделать получаемый материал недолговечным и потенциально опасным с экологической точки зрения, так как будет способствовать последовательной деградации цементного камня и миграции поллютантов в окружающую среду. Кроме того, в патенте RU 2541009 отражено, что по составу, структуре, физико-механическим показателям и другим свойствам, а также области применения ДСКМ является разновидностью укрепленных грунтов или обработанных материалов в соответствии с ГОСТ 23558-94. Однако ГОСТ 23558-94 устанавливает предельное содержание в грунтах органической составляющей (гумусовых веществ) в пределах 2-4% по массе, однако наличие в рецептуре ДСКМ 2-4% торфяного сорбента, в совокупности с уже содержащимся в буровом шламе количестве органических веществ, влечет за собой превышение данного содержания и последующую дестабилизацию цементной структуры и миграцию загрязнителей.

Известен способ утилизации отходов бурения (RU 2242493, МПК С09К 7/02, С04В 33/00, опубликовано 20.12.2004), включающий перемешивание отходов бурения с суглинком, термическую обработку полученной сырьевой смеси, когда в качестве отходов бурения используют твердую фазу от разделения на жидкую и твердую фазы бурового шлама и отработанного бурового раствора при следующем соотношении компонентов, мас. %: указанная твердая фаза 30-60, суглинок 40-70, причем термическую обработку осуществляют во вращающейся барабанной печи при температуре не более 1100°С, а перед указанной термической обработкой осуществляют грануляцию сырьевой смеси, при этом жидкую фазу используют повторно для приготовления бурового раствора, для указанной термической обработки используют попутный нефтяной газ, на выходе вращающейся барабанной печи улавливают пылегазовую смесь, из пылегазовой смеси выделяют пыль, последнюю дополнительно вводят в сырьевую смесь.

Недостатком известного способа является высокая себестоимость: большие энергозатраты, связанные с высокой температурой термообработки, необходимость соответствующего оборудования. Кроме того, использование твердой фазы от разделения БШ и ОБР требует дополнительного оборудования и дополнительных рабочих ресурсов, которые не всегда присутствуют в районах горных выработок и бурения скважин. А необходимость введения дополнительного сырья - суглинка, необходимость разделения буровых отходов на фракции ведет к дополнительным затратам, поиску карьеров для добычи суглинка и, как следствие, к нарушению агрохимических свойства почв.

Таким образом, существующие способы и реализующие их технические решения утилизации отходов бурения скважин обладают рядом существенных недостатков.

Задачей изобретения является удешевление процесса обезвреживания и утилизации отходов бурения скважин, упрощение состава применяемых компонентов в производимом продукте, удобство применения, хранения, а также транспортирования на различные расстояния готового строительного материала без потери эксплуатационных свойств; выпуск на рынок нового и более ценного монолитно-окатного строительного материала.

Техническим результатом изобретения является повышение эффективности утилизации отходов бурения с получением экологически безопасного монолитно-окатного строительного материала с высокими эксплуатационными характеристиками с возможностью проведения переработки буровых отходов сразу после их образования и/или на территории мест обращения с отходами бурения.

Поставленная задача решается, а технический результат достигается способом утилизации отходов бурения с получением монолитно-окатного строительного материала, включающим предварительную осушку отходов бурения в виде бурового шлама до влажности 5-10%, измельчение сухого бурового шлама на фракции 1-2 мм до однородного состояния, подготовку шламопесчаной смеси перемешиванием сухого бурового шлама с минеральным наполнителем в течение 1,0-2,0 мин при температуре 10-25°С, подготовку реакционнопорошковой смеси перемешиванием цемента с микрокремнеземом в течение 1,0-2,0 мин при температуре 10-25°С, подготовку комплексной модифицирующей добавки в виде водного раствора пластификатора и хлорида кальция или хлорида натрия, подачу шламопесчаной и реакционнопорошковой смесей на перемешивание с последующей подачей на вращающийся безлопастной гранулятор-окомкователь, куда после итогового сухого перемешивания в течение 1,0-2,0 мин в зону образования окатышей распыляют мелкодисперсную комплексную модифицирующую добавку, после чего гранулятор-окомкователь останавливают на 10-15 мин для достижения начального срока схватывания окатышей и обеспечивают выход из него готовых полусферических окатышей размером 1,0-2,0 см в диаметре и естественное их затвердевание при температуре не менее 15°С в течение 20-27 часов с последующим их перемещением в зону складирования для накопления финишной прочности, причем строительный материал получают при следующем соотношении компонентов, % масс:

- шламопесчаная смесь, состоящая из:

бурового шлама - 29,0-41,0;

минерального наполнителя - 14,0-20,0;

- реакционнопорошковая смесь, состоящая из:

вяжущего - 24,0-25,0;

микрокремнезема - 2,0-7,0;

- комплексная модифицирующая добавка, состоящая из:

хлорида кальция или хлорида натрия - 0,2-0,7;

пластификатора - 0,1-0,3;

воды - 16,0-20,0.

Согласно изобретению в качестве:

- шламопесчаной смеси может применяться смесь бурового шлама и минерального наполнителя – песка крупности 2-2,5 мм, получаемого гидронамывным или сухоройным способом;

- реакционнопорошковой смеси может применяться смесь вяжущего, представляющего собой портландцемент и/или шлакопортландцемент, и/или сульфатостойкий и пуццолановый цементы, и/или цементы для строительных растворов, и/или цемент тампонажный, и микрокремнезема, представляющего собой ультрадисперсный материал, состоящий из сферических частиц размером менее 1 мкм (10-6 м) с удельной поверхностью не менее 12000 м2/кг, содержащей аморфный оксид кремния, образующийся в процессе конденсации и очистки газов при производстве ферросилиция и кристаллического кремния;

- комплексной модифицирующей добавки может применяться водный раствор пластификатора и хлорида кальция или хлорида натрия.

Согласно изобретению производство монолитно-окатного строительного материала можно осуществлять на технологической линии с использованием стандартного оборудования: вибросит, сушилки-центрифуги, измельчителя сухого бурового шлама, бункеров подготовки шламопесчаной смеси, реакционнопорошковой смеси, емкости для комплексной модифицирующей добавки, смесителей, барабанного или тарельчатого окомкователя-гранулятора.

Описание используемых компонентов, входящих в состав монолитно-окатного строительного материала согласно предложенному изобретению.

1. Шламопесчаная смесь (ШПС) состоящая из:

- Буровой шлам (БШ) имеет плотность 1,2-1,6 кг/дм3; влажность 5-10%; класс опасности отхода III-IV (в соответствии с «Критериями…», утвержденными Приказом МПР России №536 от 04.12.2014 г. Пожаробезопасен. Удельная эффективная активность естественных радионуклидов Аэфф. не превышает согласно СП 2.6.1.758-99 (НРБ-99), СП 2.6.1.799-99 (ОСПОРБ-99) 2800 Бк/кг. Представляет собой предварительно подготовленный мелкодисперсный порошок размером фракции 1-2 мм, содержащий алюмосиликатную породу, соли, оксиды кремния, кальция, калия, натрия, магния, алюминия, железа и других веществ;

- Минеральный наполнитель в виде песка крупности 2-2,5 мм. Песок для строительных работ крупности 2-2,5 (ГОСТ 8736-93) применяется для повышения прочностных характеристик монолитно-окатного строительного материала. Предельно допустимая концентрация (ПДК) содержания пыли в воздухе рабочей зоны 6 мг/м". Класс опасности по ГОСТ 12.1.007 - IV (малоопасные). Пожаробезопасен. Удельная эффективная активность естественных радионуклидов не превышает согласно СП 2.6.1.758-99 (НРБ-99), СП 2.6.1.799-99 (ОСПОРБ-99) 740 Бк/кг. Песок (грунт) в соответствии с ГОСТ 25100-2011. Допустимо применение песков, добываемых как гидронамывным (ГОСТ-8736), так и сухоройным способом.

2. Реакционнопорошковая смесь (РПС), состоящая из:

- Вяжущее, представляющее собой портландцемент по ГОСТ 30515 и/или шлакопортландцемент по ГОСТ 10178, и/или сульфатостойкий и пуццолановый цементы по ГОСТ 22266, и/или цементы для строительных растворов по ГОСТ 25328 и/или цемент тампонажный по ГОСТ 1581-96. Представляет собой порошок серого цвета. В пылевидном состоянии представляет опасность для дыхательных путей. ПДК содержания цементной пыли в воздухе рабочей зоны 6 мг/м3. Класс опасности по ГОСТ 12.1.007 - IV (малоопасные). Пожаробезопасен. Удельная эффективная активность естественных радионуклидов не превышает согласно СП 2.6.1.758-99 (НРБ-99), СП 2.6.1.799-99 (ОСПОРБ-99) 740 Бк/кг. Портландцемент обеспечивает набор прочности, водостойкость, устраняет текучесть ОБ, придает материалу прочностные свойства, связывает токсиканты и компоненты ОБ, препятствуя миграции загрязняющих веществ в окружающую среду.

- Микрокремнезем (МК) (силикатная пыль), представляющий собой ультрадисперсный материал, состоящий из сферических частиц размером менее 1 мкм (10-6 м) с удельной поверхностью не менее 12000 м2/кг, содержащий аморфный оксид кремния, образующийся в процессе конденсации и очистки газов при производстве ферросилиция и кристаллического кремния. По ГОСТ Р 56196-2014 «Добавки активные минеральные для цементов» МК относится к техногенным минеральным добавкам. Требования к микрокремнезему приведены в ГОСТ Р 56178-2014 «Модификаторы органо-минеральные типа МБ для бетонов, строительных растворов и сухих смесей». Добавление МК позволяет существенно улучшить качественные характеристики получаемого монолитно-окатного строительного материала: прочность, морозоустойчивость, проницаемость, химическую стойкость, сульфатостойкость, износостойкость, расширив область применения материала.

3. Комплексная модифицирующая добавка (КМД), повышающая свойства и физико-механические показатели получаемого монолитно-окатного строительного материала, представляющая собой водный раствор следующих компонентов:

- Вода - растворитель и связующее. Качество применяемой воды должно соответствовать СНиП 2.04.02-84 «Водоснабжение. Наружные сети и сооружения» п. 11.4; 11.19.11.23 и таблице 3 РД 51-1-96 «Инструкция по охране окружающей среды при строительстве скважин на суше на месторождениях углеводородов поликомпонентного состава, в том числе сероводородосодержащих» и/или ГОСТ Р 51232-98 «Вода питьевая. Общие требования» и СанПиН 2.1.4.1074-01 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества», и/или ОСТ 51-01-03-84 «Охрана природы. Гидросфера. Очистка сточных вод в морской нефтегазодобыче. Основные требования к качеству очистки». Вода добавляется исходя из условия необходимой пластичности смеси в зависимости от влажности бурового шлама.

- Пластификатор, соответствующий требованиям ГОСТ 24211 «Добавки для бетонов и строительных растворов. Классификация и общие технические условия». Данный компонент в составе КМД повышает прочность, плотность и однородность смеси, улучшает ее структуру, регулирует сроки схватывания.

- Хлорид кальция или хлорид натрия, который ускоряет набор прочности материала, способствует наполнению обменного комплекса глинисто-коллоидной фазы БШ кальцием без поглощения кальция, выделяемого цементом и необходимого для кристаллизации системы, и являются противоморозными добавками, позволяющими изготавливать строительный материал в зимний период.

Вышеперечисленные микродобавки в составе КМД, за исключением воды, являются порошковыми сыпучими веществами, что в северных условиях предпочтительно с точки зрения их транспортировки и введения при перемешивании композиций.

Заявленный технический результат изобретения достигается за счет реализации комбинированного способа утилизации ОБ, заключающегося в одновременном комбинированном физико-химическом процессе капсулированиия и физическом процессе гранулирования окатыванием смеси компонентов с получением экологически безопасного монолитно-окатного строительного материала.

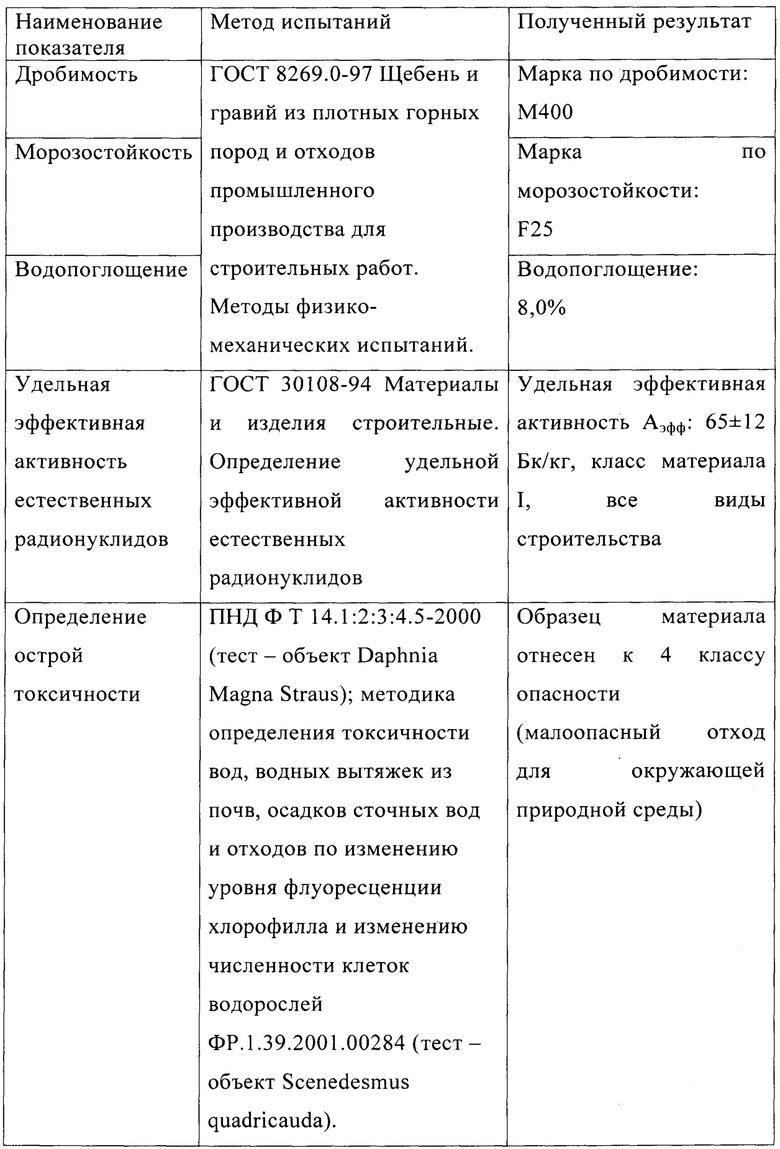

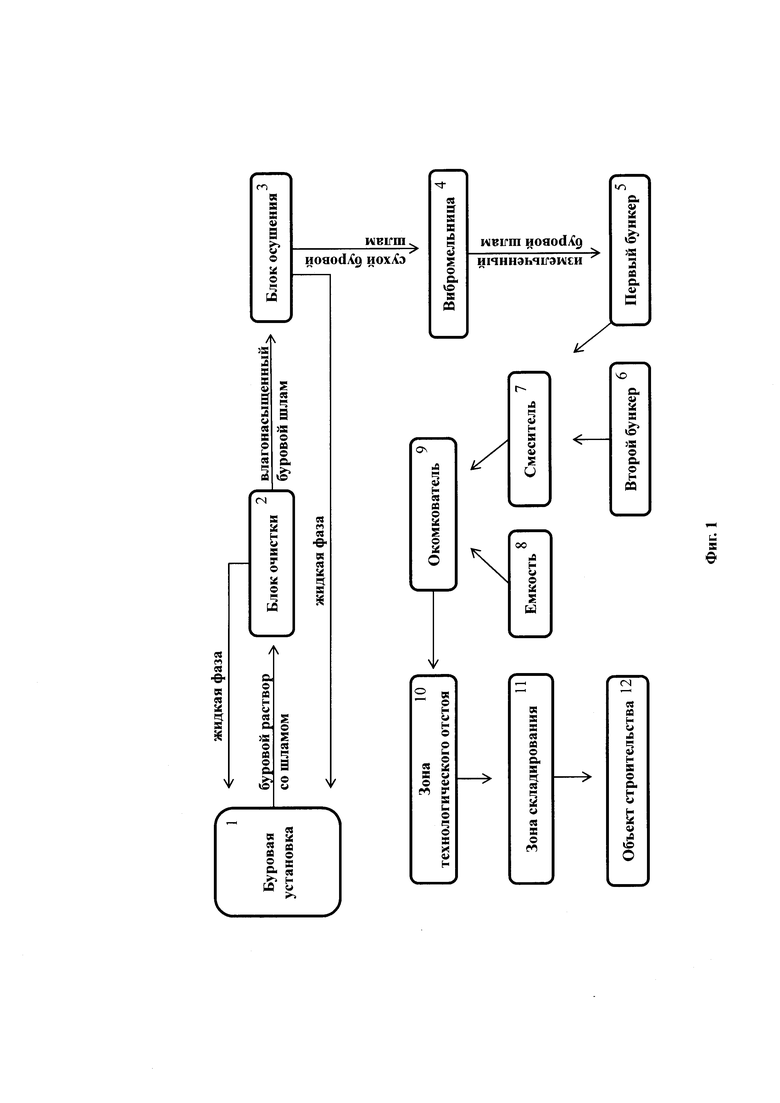

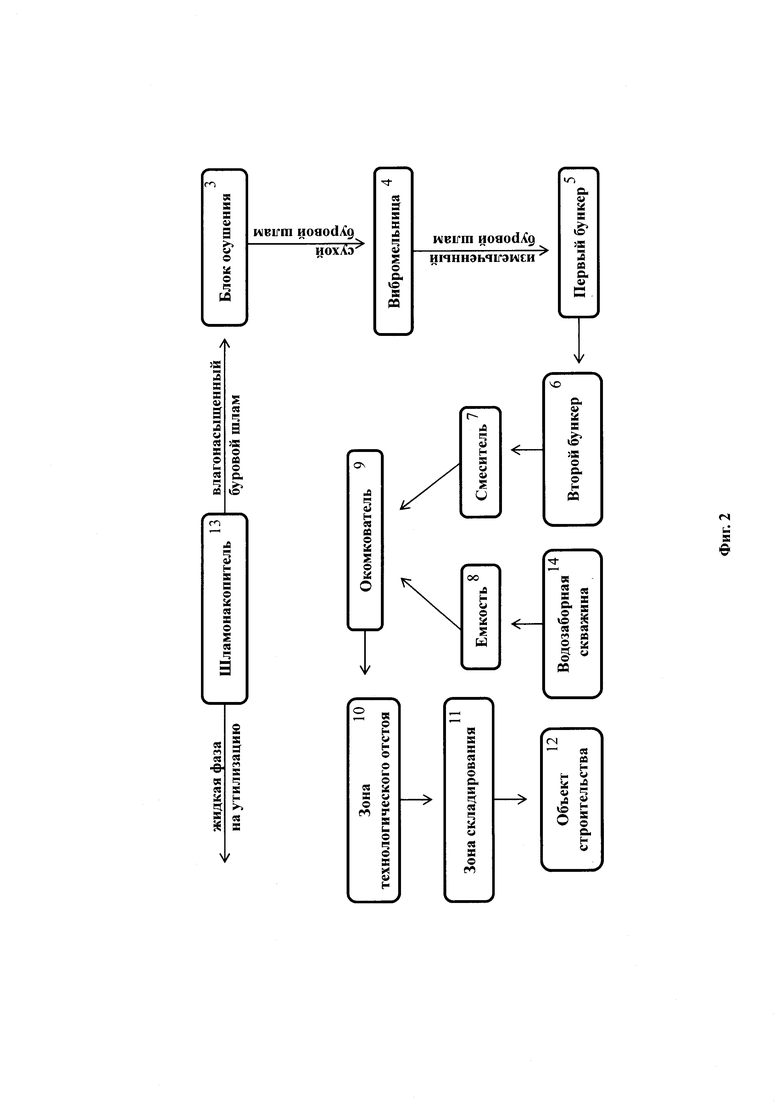

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена блок схема производства строительного материала на площадках строительства скважин, на фиг. 2 - то же самое на производственной площадке, на фиг. 3 - иллюстрация основных этапов последовательного образования монолитно-окатного строительного материала.

Способ реализуют следующим образом.

1. ОБ предварительно разделяют на жидкую фазу и БШ, который осушают до влажности 5-10% и измельчают до фракции 1-2 мм до однородного состояния.

2. Дозируют все компоненты, входящие в состав получаемого монолитно-окатного строительного материала.

3. Подготавливают ШПС: смешивают сухим способом в смесителе в течение 1,0-2,0 мин БШ, подготовленный по п. 1 и дозированный по п. 2, и минеральный наполнитель (песок), дозированный по п. 2.

4. В отдельном смесителе смешивают сухим способом дозированные по п. 2 компоненты РПС в виде цемента и МК в течение 1,0-2,0 мин.

5. Подготавливают КМД - в виде водного раствора пластификатора и хлорида кальция или хлорида натрия.

6. После перемешивания подготовленных сухих смесей ШПС и РПС их подают на вращающийся безлопастной тарельчатый или барабанный гранулятор-окомкователь, где осуществляют итоговое сухое смешение всех сухих компонентов смеси, подготовленных по п. 3 и п. 4, в течение 1,0-2,0 мин при n=5-10 об/мин. После итогового сухого перемешивания в зону образования окатышей осуществляют мелкодисперсное распыление КМД, подготовленного по п. 5, и наблюдают за процессом образования окатышей (гранул) по стадиям (фиг. 3): образование зародышей (трехфазных комков); быстрый рост зародышей; формирование окатышей; конечная фаза образования монолитных окатышей.

7. После перехода всей смеси в сырые окатыши останавливают тарельчатый или барабанный гранулятор-окомкователь на 10-15 минут с целью достижения начального срока схватывания окатышей.

8. Обеспечивают выход из тарельчатого или барабанного гранулятора-окомкователя готовых полусферических окатышей размером 1,0-2,0 см в диаметре и естественное их затвердевание при нормальных условиях и температуре окружающей среды не менее 15°С в течении 20-27 час.

9. Перемещают окатыши в зону складирования для накопления финишной прочности.

Смешение в заявленных пропорциях компонентов, выбранная последовательность и режимы реализации предлагаемого способа обеспечивают получение продукта, соответствующего стандартам строительных материалов, который может быть использован при строительстве различных объектов и обустройстве кустовых площадок.

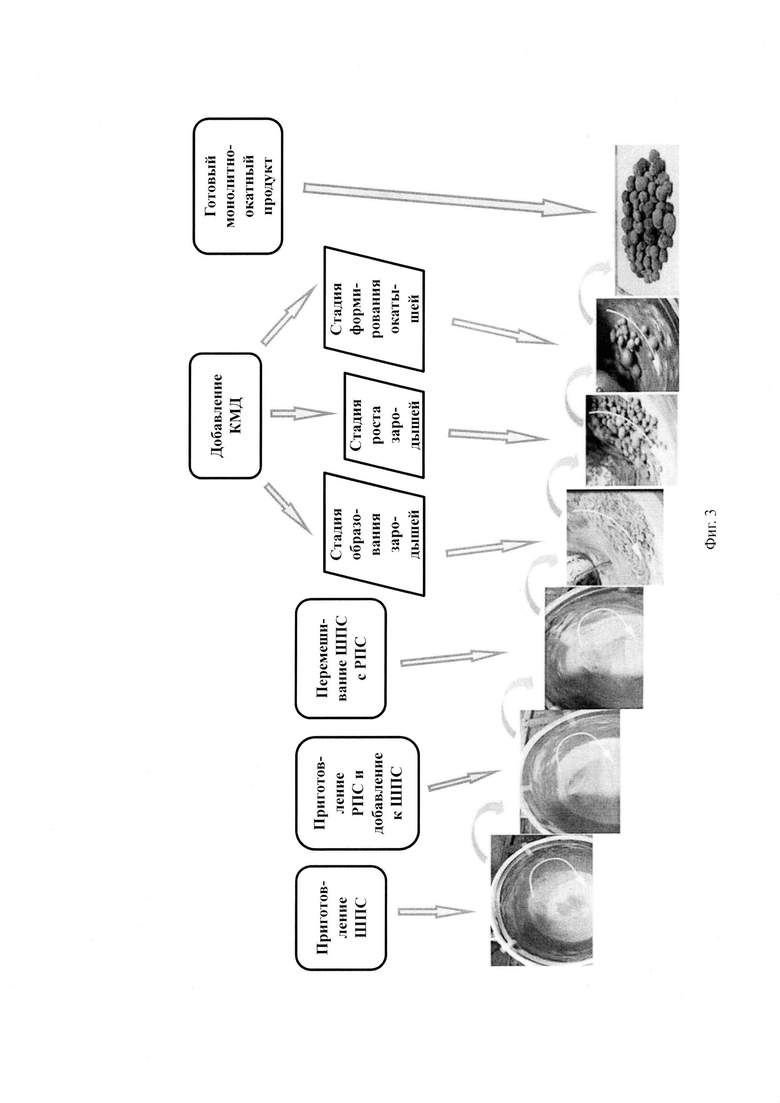

За счет применения совместно с БШ РПС и КМД происходит ускоренный набор прочности монолитно-окатного строительного материала, что соответствует по ГОСТ:

- марке дробимости материала не ниже М400;

- содержанию слабых зерен прочностью 20 МПа менее 10%;

- марке по морозостойкости от F25 и выше.

По результатам спектрального анализа элементов монолитно-окатного строительного материала обнаруженные элементы Са, С, K, Cl, Fe, Al, Na, О, Mg, Si, S опасности для окружающей среды не представляют и связываются с компонентами РПС в процессе его гидратации и последующем окатывании (грануляции).

Результаты исследований по оценке удельной активности природных и техногенных радионуклидов показали, что содержание естественных радионуклидов (ЕРН): Ra226 (29,3±8.2), Th232 (14.3±4.9), K40 (199±66) в монолитно-окатном строительном материале соответствует нормативам, предъявляемым к строительным материалам и конструкциям согласно ГОСТ/СНиП/СанПиН.

Полученный согласно изобретению монолитно-окатный строительный материал в зависимости от величины суммарной удельной эффективной активности естественных радионуклидов Аэфф, содержащихся в нем, возможен к использованию:

- при Аэфф до 370 Бк/кг - для гражданского строительства, во вновь строящихся жилых и общественных зданиях (класс I);

- при Аэфф свыше 370 до 740 Бк/кг - для дорожного строительства, в том числе для оснований автомобильных дорог (класс II);

- при Аэфф свыше 740 до 1500 Бк/кг - для строительства оснований автомобильных дорог вне населенных пунктов и зон перспективной застройки (класс III).

Экологическая безопасность монолитно-окатного строительного материала соответствует по критериям отнесения отходов к I-V классам опасности по степени негативного воздействия на окружающую среду, предписанной Приказом Минприроды России от 04.12.2014 г. №536, к IV классу опасности.

Таким образом, удельная активность природных и техногенных радионуклидов, показатели острой токсичности в водных вытяжках монолитно-окатного строительного материала не превышают показателей гигиенических нормативов и соответствуют санитарно-эпидемиологическим требованиям, действующим на территории Российской Федерации.

В зависимости от области применения использование монолитно-окатного строительного материала позволит достичь экономического эффекта и удешевления стоимости строительства до 30-50%.

Применение монолитно-окатного строительного материала для строительства дорожных одежд и земляного полотна автомобильных дорог, площадок и других объектов способствует повышению экологической безопасности, надежности сооружений, исключает возможность попадания компонентов отходов бурения в окружающую среду.

Возможно два основных варианта реализации предложенного способа: «из под бурового станка» и «из шламонакопителя».

Вариант 1 «Из под бурового станка» - это переработка ОБ сразу после их образования непосредственно на буровой площадке в процессе бурения скважин (фиг. 1).

Вариант 2 «Из шламонакопителя» - это производство работ на специальной промышленной площадке, на которую свозится БШ со всех шламовых амбаров из кустов с законченным строительством нефтяных и газовых скважин (фиг. 2).

Согласно варианту 1 реализацию способа осуществляют в следующей последовательности (фиг. 1).

1. Буровой раствор из буровой установки 1 поступает в блок очистки 2, где разделяется на жидкую и твердую фазу - БШ.

2. Влажный БШ подлежит предварительной осушке на блоке осушения 3.

3. Жидкая фаза, образованная в результате осушки, подлежит повторному использованию в процессе бурения.

4. Сухой БШ фракции 2-5 мм поступает в вибромельницу 4 для измельчения до фракции 1-2 мм.

5. Сухой БШ фракции 1-2 мм с влажностью 5-10,0% по транспортерной ленте подается в первый бункер 5, где перемешивается с минеральным наполнителем (песок).

6. Одновременно во втором бункере 6 приготавливается РПС из смеси тампонажного цемента ПЦТ-50 с МК.

7. Смеси РПС и ШПС поступают в смеситель 7 для перемешивания.

8. В емкости 8 готовится водный раствор КМД. Сухие компоненты подаются из дозаторов. Техническая вода подается по утепленному водопроводу из водозаборной скважины.

9. Затем смесь РПС+ШПС на конвейере направляется в приемный желоб окомкователя 9.

10. Приводится в движение барабан (тарель) окомкователя 9 с оборотами 5-10 об/мин.

11. В процессе вращения барабана (тарели) окомкователя осуществляют мелкодисперсное распыление КМД поверх сухой технологической смеси, подготовленной по п. 7, в зону образования зародышей окатышей с последующим визуальным наблюдением за процессом образования окатышей по стадиям (фиг. 3): образование зародышей (трехфазных комков); быстрый рост зародышей; формирование окатышей; конечная фаза образования монолитных окатышей.

12. После преобразования всей технологической смеси в сырые окатыши осуществляют приостановку окомкователя на 10-15 минут с целью достижения сроков их схватывания.

13. Обеспечивают выход из окомкователя влажных полусферических монолитных окатышей размером 1,0-2,0 см в диаметре и перемещение в зону технологического отстоя 10 для естественного их схватывания и затвердевания с целью набора первичной прочности при нормальных условиях и температуре окружающей среды не менее 15°С в течение 20-27 часов.

14. Осуществляют перемещение монолитных окатышей в зону складирования

11 для набора финишной прочности монолитно-окатного строительного материала.

15. Готовый монолитно-окатный строительный материал через металлический транспортер загружают в грузовой транспорт для последующей поставки на объект строительства 12.

Реализацию способа согласно варианту 2 (фиг. 2) осуществляют аналогично варианту 1, начиная с блока осушения БШ 3. Отличие заключается в том, что первоначально БШ транспортируют из шламовых амбаров из кустов до шламонакопителя 13, где его отделяют от жидкой фазы.

Благодаря предложенному изобретению возможно превращение отходов бурения в монолитно-окатный строительный материал с высокими показателями прочности, долговечности, водо- и морозостойкости, деформативности, устойчивости к водно-ветровой эрозии, физико-химическим и другим видам воздействий, связывающий в своей структуре загрязняющие вещества, исключающий их миграцию в окружающую природную среду; проведение переработки буровых отходов сразу после их образования («из под станка») и/или на территории мест обращения с отходами бурения («из шламонакопителя»); удешевление процесса обезвреживания и утилизации отходов, упрощение состава применяемых компонентов в производимом продукте; расширение арсенала средств, предназначенных для строительства, улучшение экологической обстановки на этапе строительства скважин, удобство применения, хранения, а также транспортирования на различные расстояния готового материала без потери эксплуатационных свойств.

Пример изготовления материала.

По предложенному способу был приготовлен монолитно-окатный строительный материал «Глоббурит» марки дробимости М400, с показателем морозостойкости F25, который включает, мас.%:

- ШПС, состоящая из БШ - 34,0; минерального наполнителя - 17,0;

- РПС, состоящая из вяжущего - 24,0; МК - 5,0;

- КМД, состоящая из хлорида кальция - 0,4; пластификатора - 0,2; воды - 19,4.

Аналогичный материал был получен с использованием в КМД хлорида натрия, содержание, масс % - 0,4.

Полученные материалы были подвергнуты испытаниям, результаты которых представлены в таблице.

Из таблицы следует, что характеристики полученного материала позволяют использовать его для строительства автомобильных дорог, площадных объектов, зданий и сооружений, а также для производства бетонных изделий.

Таким образом, предложенный способ повышает эффективность утилизации отходов бурения с получением экологически безопасного монолитно-окатного строительного материала с высокими эксплуатационными характеристиками с возможностью проведения переработки буровых отходов сразу после их образования («из под бурового станка») и/или на территории мест обращения с отходами бурения («из шламонакопителя»).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУНТ УКРЕПЛЕННЫЙ ДОРОЖНО-СТРОИТЕЛЬНЫЙ | 2013 |

|

RU2541009C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОВЫХ ОТХОДОВ НА ТЕРРИТОРИИ КУСТОВОЙ ПЛОЩАДКИ | 2013 |

|

RU2551564C2 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2011 |

|

RU2471737C1 |

| ДОРОЖНО-СТРОИТЕЛЬНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2551560C2 |

| Универсальный способ комплексного обезвреживания отходов бурения скважин с получением строительного композита ГУТ | 2015 |

|

RU2616304C1 |

| ГРУНТОШЛАМОВАЯ СМЕСЬ | 2013 |

|

RU2522317C1 |

| Способ изготовления литифицированного искусственного грунта | 2016 |

|

RU2625494C1 |

| ГРУНТОБЕТОН И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2793766C1 |

| ГРУНТ ТЕХНОГЕННЫЙ ПОЛУЧЕННЫЙ ПУТЕМ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ РЕКУЛЬТИВАЦИИ НАРУШЕННЫХ ЗЕМЕЛЬ | 2013 |

|

RU2520146C1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД И ДРУГИХ СООРУЖЕНИЙ | 2012 |

|

RU2520118C2 |

Изобретение относится к способам переработки и утилизации отходов бурения и может найти применение в нефтедобывающей и нефтеперерабатывающей промышленности, при строительстве дорог и обустройстве кустовых площадок. Способ утилизации отходов бурения с получением монолитно-окатного строительного материала включает предварительную осушку отходов бурения в виде бурового шлама до влажности 5-10%, измельчение сухого бурового шлама на фракции 1-2 мм до однородного состояния, подготовку шламопесчаной смеси перемешиванием сухого бурового шлама с минеральным наполнителем в течение 1,0-2,0 мин при температуре 10-25°С, подготовку реакционнопорошковой смеси перемешиванием цемента с микрокремнеземом в течение 1,0-2,0 мин при температуре 10-25°С, подготовку комплексной модифицирующей добавки в виде водного раствора пластификатора и хлорида кальция или хлорида натрия, подачу шламопесчаной и реакционнопорошковой смесей на перемешивание с последующей подачей на вращающийся безлопастной гранулятор-окомкователь, куда после итогового сухого перемешивания в течение 1,0-2,0 мин в зону образования окатышей распыляют мелкодисперсную комплексную модифицирующую добавку, после чего гранулятор-окомкователь останавливают на 10-15 мин для достижения начального срока схватывания окатышей и обеспечивают выход из него готовых полусферических окатышей размером 1,0-2,0 см в диаметре и естественное их затвердевание при температуре не менее 15°С в течение 20-27 часов с последующим их перемещением в зону складирования для накопления финишной прочности, причем строительный материал получают при следующем соотношении компонентов, мас.%: шламопесчаная смесь, состоящая из: бурового шлама 29,0-41,0, минерального наполнителя 14,0-20,0; реакционнопорошковая смесь, состоящая из: вяжущего 24,0-25,0, микрокремнезема 2,0-7,0; комплексная модифицирующая добавка, состоящая из: хлорида кальция или хлорида натрия 0,2-0,7, пластификатора 0,1-0,3, воды 16,0-20,0. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение эффективности утилизации отходов бурения с получением экологически безопасного монолитно-окатного строительного материала с высокими эксплуатационными характеристиками. 2 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ утилизации отходов бурения с получением монолитно-окатного строительного материала, включающий предварительную осушку отходов бурения в виде бурового шлама до влажности 5-10%, измельчение сухого бурового шлама на фракции 1-2 мм до однородного состояния, подготовку шламопесчаной смеси перемешиванием сухого бурового шлама с минеральным наполнителем в течение 1,0-2,0 мин при температуре 10-25°С, подготовку реакционнопорошковой смеси перемешиванием цемента с микрокремнеземом в течение 1,0-2,0 мин при температуре 10-25°С, подготовку комплексной модифицирующей добавки в виде водного раствора пластификатора и хлорида кальция или хлорида натрия, подачу шламопесчаной и реакционнопорошковой смесей на перемешивание с последующей подачей на вращающийся безлопастной гранулятор-окомкователь, куда после итогового сухого перемешивания в течение 1,0-2,0 мин в зону образования окатышей распыляют мелкодисперсную комплексную модифицирующую добавку, после чего гранулятор-окомкователь останавливают на 10-15 мин для достижения начального срока схватывания окатышей и обеспечивают выход из него готовых полусферических окатышей размером 1,0-2,0 см в диаметре и естественное их затвердевание при температуре не менее 15°С в течение 20-27 часов с последующим их перемещением в зону складирования для накопления финишной прочности, причем строительный материал получают при следующем соотношении компонентов, мас.%:

2. Способ по п.1, отличающийся тем, что в качестве шламопесчаной смеси применяют смесь бурового шлама и минерального наполнителя - песка крупности 2-2,5 мм, получаемого гидронамывным или сухоройным способом; реакционнопорошковой смеси применяют смесь вяжущего, представляющего собой портландцемент и/или шлакопортландцемент, и/или сульфатостойкий и пуццолановый цементы, и/или цементы для строительных растворов, и/или цемент тампонажный, и микрокремнезема, представляющего собой ультрадисперсный материал, состоящий из сферических частиц размером менее 1 мкм (10-6 м) с удельной поверхностью не менее 12000 м2/кг, содержащей аморфный оксид кремния, образующийся в процессе конденсации и очистки газов при производстве ферросилиция и кристаллического кремния; комплексной модифицирующей добавки применяют водный раствор пластификатора и хлорида кальция или хлорида натрия.

3. Способ по п.1, отличающийся тем, что производство монолитных окатышей осуществляют на технологической линии с использованием стандартного оборудования: вибросит, сушилки-центрифуги, измельчителя сухого бурового шлама, бункеров подготовки шлакопесчаной смеси, реакционно-порошковой смеси, емкости для комплексной модифицирующей добавки, смесителей, барабанного или тарельчатого окомкователя-гранулятора.

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ БУРЕНИЯ | 2003 |

|

RU2242493C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ СТРОИТЕЛЬСТВА ГОРНЫХ ВЫРАБОТОК И СКВАЖИН | 2009 |

|

RU2399439C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2399440C1 |

| Композиция для производства пористого заполнителя | 2016 |

|

RU2614339C1 |

| Способ изготовления искусственного грунта Литогрунт | 2018 |

|

RU2682920C1 |

| Устройство для непрерывного сбраживания и шампанизации виноматериалов | 1948 |

|

SU87107A1 |

| US 4880468 A1, 14.11.1989. | |||

Авторы

Даты

2020-03-18—Публикация

2019-04-15—Подача