Изобретение относится к трубному производству, а именно к способу прокатки труб, и может быть использовано при производстве труб на установках с пилигримовыми станами.

В практике трубопрокатного производства известен способ получения хладостойких и коррозионно-стойких труб на установках с пилигримовыми станами с заданными механическими свойствами, включающий деформацию на прошивном, пилигримовом стане, нормализацию, закалку, отпуск (ТИ 158-Тр. ТБ1-83-99 "Изготовление бесшовных горячедеформированных труб из слитка по ТУ 14-158-112-99, ТУ 14-158-114-99").

Недостатком указанного способа являются большие энергозатраты, связанные с многократным нагревом труб для получения необходимых механических свойств.

Известен в обработке металлов давлением и, в частности в трубопрокатном производстве способ, сочетающий деформацию и резкое охлаждение - ВТМО (высокотемпературная термомеханическая обработка), обеспечивающий получение стабильных, повышенных механических свойств металла (В.М.Янковский, Г.И. Гуляев и др. Комплексная оценка качества высокопрочных обсадных труб, подвергнутых термомеханической обработке, Сталь N9, 1998, с. 52-57).

Недостатком данного способа является невозможность получить стабильные механические свойства при периодической (пилигримовой) прокатке.

Целью настоящего изобретения является получение стабильных механических свойств на хладостойких и коррозионно-стойких трубах, производимых на установках с пилигримовыми станами.

Указанная цель достигается тем, что гильзу перед пилигримовым станом охлаждают на воздухе до температуры 950-1020oС, а в процессе прокатки охлаждение трубы спреером с давлением воды 8-10 атм и расходом 350-400 м3/час осуществляют участками, равными μ•m, где μ - вытяжка; m - величина подачи, мм, с периодичностью, равной угловой скорости вращения валков, при этом граница охлаждения находится на выходной стороне стана на расстоянии, равном пути отката дорна от плоскости проходящей через оси валков.

Сопоставительный анализ с прототипом показывает, что заявляемый способ прокатки хладостойких и коррозионно-стойких труб на установке с пилигримовыми станами отличается тем, что перед пилигримовым станом гильзу охлаждают до определенной температуры, а в процессе прокатки охлаждение трубы (закалку) водой с заданным расходом и давлением осуществляют участками, равными величине μ•m, с периодичностью, равной угловой скорости вращения валков, при этом граница охлаждения находится на выходной стороне стана на расстоянии, равном пути отката дорна от плоскости, проходящей через оси валков.

Таким образом, заявляемый способ соответствует критерию изобретения "Новизна".

Сравнение заявляемого объекта не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию " Существенные отличия".

Предложенный способ изготовления хладостойких и коррозионно-стойких труб на установке с пилигримовыми станами заключается в том, что перед деформацией гильзы на пилигримовом стане температуру ее снижают охлаждением на воздухе до величины, необходимой для данной марки стали (происходит относительное выравнивание зерна по телу гильзы), при этом спреер, установленный на расстоянии, равном пути отката дорна, резко охлаждает продеформированный участок трубы за один оборот рабочих валков, т.е. участок, равный μ•m, который при последующей деформации не попадает в очаг деформации. При высокой степени деформации, характерной для способа пилигримовой прокатки, происходит измельчение зерна, которое сохраняется при резком охлаждении (закалка), т.е. происходит высокотемпературная термомеханическая обработка трубы, после чего остается сделать только отпуск. Таким образом, исключаются две операции - нормализация и закалка.

Данный способ был опробован на Челябинском трубопрокатном заводе. Для осуществления данного способа был изготовлен 4-кольцевой спреер с системой создания давления в магистрали 8-10 атм и расходом воды 350-400 м3/час. Опробование проходило при прокатке труб размером 426 х 9 мм из хладостойкой, коррозионно-стойкой стали марки 20ФА. Образцы для проведения испытаний и исследования микроструктуры отбирали со стороны затравки и пилигримовой головки.

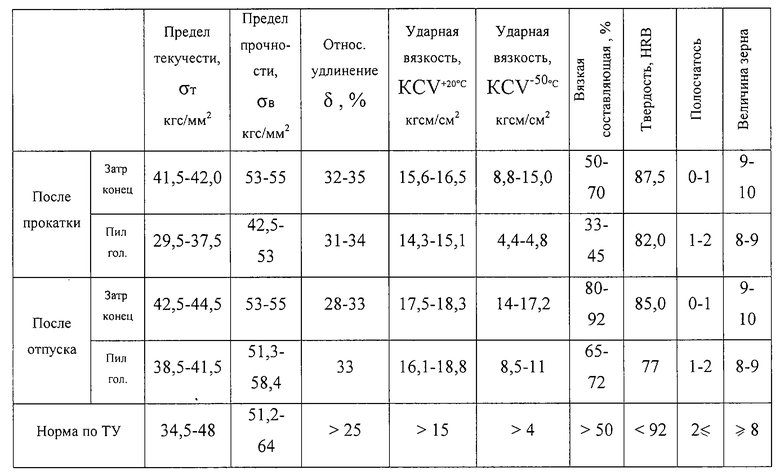

Результаты испытаний приведены в таблице.

Испытания труб показали, что использование данного способа прокатки позволяет исключить две энергоемкие операции - нормализацию и закалку и получить стабильные механические свойства, соответствующие требованиям к трубам из хладостойких и коррозионно-стойких марок стали по ТУ 14-3-158-112-99, ТУ 14-3-158-114-99.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ПОВЫШЕННОЙ ТОЧНОСТИ ПО СТЕНКЕ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2001 |

|

RU2207200C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕДЕФОРМИРОВАННЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2247612C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2002 |

|

RU2221656C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2002 |

|

RU2220794C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2315673C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТРУБ ИЗ КОВАНЫХ ЗАГОТОВОК И СЛИТКОВ (НЕПРЕРЫВНОЛИТЫХ, ЭШП И ВДП) НА УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2001 |

|

RU2207201C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2001 |

|

RU2214312C2 |

| СПОСОБ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СЛИТКОВ И ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ТИТАНА НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2315672C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

Изобретение относится к трубному производству, в частности к способу прокатки труб, и может быть использовано при производстве труб на установках с пилигримовыми станами. Сущность: в способе пилигримовой прокатки труб, включающем деформацию нагретого металла на прошивном и пилигримовом станах, гильзу перед пилигримовым станом охлаждают на воздухе до 950-1020oС, а в процессе прокатки трубу охлаждают спреером с давлением воды 8-10 атм и расходом 350-400 м3/ч, причем охлаждение трубы осуществляют участками, равными μ•m, где μ - вытяжка, m - величина подачи, мм, с периодичностью, равной угловой скорости вращения валков, при этом граница охлаждения находится на выходной стороне стана на расстоянии, равном пути отката дорна от плоскости, проходящей через оси валков. Изобретение обеспечивает возможность получения стабильных механических свойств хладостойких и коррозионно-стойких труб, производимых на установках с пилигримовыми станами. 1 табл.

Способ пилигримовой прокатки труб из хладостойких и коррозионно-стойких марок стали на установке с пилигримовыми станами, включающий деформацию нагретого металла на прошивном с образованием гильзы и пилигримовом станах с образованием трубы, отличающийся тем, что гильзу перед пилигримовым станом охлаждают на воздухе до 950-1020oС, а в процессе деформации в пилигримовом стане охлаждают трубу спреером с давлением воды 8-10 атм и расходом 350-400 м3/ч, причем охлаждение трубы осуществляют участками, равными величине μ•m, где μ - вытяжка; m - величина подачи, мм, с периодичностью, равной угловой скорости вращения валков пилигримового стана, при этом граница охлаждения находится на выходной стороне стана на расстоянии, равном пути отката дорна от плоскости, проходящей через оси валков.

| ЯНКОВСКИЙ В.М | |||

| и др | |||

| Комплексная оценка качества высокопрочных обсадных труб, подвергнутых термомеханической обработке | |||

| - Сталь, № 9, 1998, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| RU 2052305 C1, 20.01.1996 | |||

| Способ изготовления труб переменного сечения | 1985 |

|

SU1308404A1 |

| US 4809423, 07.03.1989 | |||

| US 4798071, 17.01.1989. | |||

Авторы

Даты

2003-11-10—Публикация

2001-07-26—Подача