Изобретение относится к металлургической отрасли, в частности получению высококачественной меди методом электролиза, и предназначено для ускорения процесса электролитического получения меди из медьсодержащего сырья растворением анода в электролите и переходом ионов меди на катод, с повышением качества конечного продукта.

Известен способ получения высококачественной меди, имеющей чистоту порядка 99,97±0,02%, основанный на электролитическом рафинировании анодных пластин [Кнорозов Б.В. Технология металлов. / Б.В. Кнорозов [и др.]. - М.: Металлургия, 1978. С.903] в электролите, содержащем серную кислоту и сернокислую медь (CuSO4).

Существенными недостатками указанного способа являются:

- большая продолжительность растворения анодов (20÷30 суток);

- значительный удельный расход электроэнергии (на 1 т катодной меди составляет 200÷400 кВт·ч).

Известен также способ получения высококачественной меди [RU 2455374, опубл. 10.07.2012], при реализации которого электролитическое рафинирование ускоряют путем установки между анодом и катодом решетки с отрицательным потенциалом, увеличивающим (как полагают авторы) скорость движения ионов металла, и ускоряющим процесс электролиза. Кроме того, для более быстрого растворения анода на его торцевые поверхности (сверху, снизу, слева, справа) подается ультразвук. Ультразвуковые колебания, возбуждаемые магнитострикционными преобразователями, (по мнению авторов) ослабляют связи между ионами, что способствует более быстрому растворению анода.

Существенные недостатки указанного метода, обусловленные (по нашему мнению) недостаточно ясными представлениями авторов о процессах, протекающих в акустических полях в жидких средах, а также о влиянии ультразвука на поверхность твердого тела в жидкости, заключаются в следующем:

- давно известно, что непрерывное действие ультразвука на жидкости сопровождаются смыванием с поверхности твердых тел, контактирующих с этими жидкостями (в данном случае, по крайней мере, с поверхности анодов), частиц основных тел и частиц загрязняющих их поверхность веществ, последующее диспергирование смытых частиц в жидкости [Бергман Л., Ультразвук и его применение в науке и технике. М., 1956, 1250 с., RU 2090662, опубл. 20.09.1997], а применительно к рассматриваемому случаю - ультразвуковое воздействие приводит к загрязнению электролита посторонними веществами;

- установленная между анодом и катодом металлическая решетка, к которой «подводится параллельно катоду напряжение», в соответствии с наблюдениями Х.К. Эрстеда еще в 1820 году, не может создать магнитное поле [Савельев И.В., Курс общей физики в 3-х томах, 2011], а следовательно, за счет магнитного поля не «увеличивает скорость движения ионов металла, тем самым ускоряя процесс электролиза».

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения высококачественной меди [RU 2455374, опубл. 10.07.2012] с ускорением электролитического рафинирования путем установки между анодом и катодом решетки с отрицательным потенциалом, ускоряющим процесс электролиза, и воздействием на торцевые поверхности анодных пластин ультразвука.

Технический результат достигается тем, что электролит предварительно дегазируют, образующийся в процессе электролиза водород эвакуируют, а медьсодержащее сырье, загруженное в кассету, в процессе электролитического растворения периодически подвергают кратковременному ультразвуковому воздействию.

Предлагаемый способ позволяет стабилизировать расход электроэнергии в процессе электролитического анодного растворения за счет ультразвукового воздействия, которое способствует очистке поверхности гранул медьсодержащего сырья, и улучшить качество конечного продукта.

Поставленная в заявленном изобретении задача решается способом, включающим последовательно следующие действия:

- сернокислый медьсодержащий электролит дегазируют, подвергая воздействию ультразвука кавитационных интенсивностей, и вводят в электролизер;

- образец медьсодержащего сырья, включающего около 90% меди, а также ~5% никеля, ~2,5% серебра, ~1,5% железа и 1% свинца, помещают в токопроводящую кассету, подключенную к анодной клемме источника напряжения, а пластинчатые катоды помещают по сторонам от кассеты;

- действуют ультразвуком с частотой 18÷44 кГц с плотностью энергии 3 Вт/см в течение 5÷15 с на кассету через электролит, в результате чего поверхность гранул очищается, и начинают процесс электролитического растворения, включая электрический ток и выдерживая разность потенциалов между анодом и катодом в пределах 0,5±0,2 В;

- проводят процесс электролитического растворения, постоянно эвакуируя образующийся газообразный водород, а также контролируя разность потенциалов между анодом и катодом, и при повышении этой разности до ~0,8÷0,9 В, (как правило, через 25-35 мин после начала цикла), свидетельствующей о снижении электропроводности системы за счет загрязнения поверхности гранул сырья в анодной кассете, на 6±2 с включают ультразвук, в результате поверхность гранул вновь очищается, после чего разность потенциалов вновь падает до 0,35±0,1 В и следующий цикл продолжается еще примерно 30 мин, и циклы повторяются 8 раз в течение 4 часов;

- катоды вынимаются из электролизера (при необходимости) и слой меди анализируется (либо следующий четырехчасовый цикл проводится с теми же электродами).

Настоящее изобретение направлено на повышение эффективности процесса электролитического получения меди из медьсодержащего сырья, в частности на стабилизацию процесса, его ускорение и повышение качества конечного продукта. Для осуществления заявленного способа, в качестве источника ультразвука кавитационных параметров для дегазации электролизного раствора в равной степени могут быть использованы как пьезоэлектрические или магнитострикционные преобразователи, так и (предпочтительно) гидроакустические преобразователи непрерывного широкого спектра частот, среди которых всегда существуют частоты, резонансные собственным частотам газовых кавитационных пузырьков различных размеров, а для периодической очистки и механоактивации поверхности гранул медьсодержащего сырья предпочтительно использовать магнитострикционный излучатель, расположенный на расстоянии, кратном половине длины волны от центра анодной кассеты так, чтобы кассета оказалась в пучности стоячей волны, возникающей при наложении волн от излучателя и отраженной от кассеты.

Техническая реализация предлагаемого изобретения поясняется следующими примерами, не носящими, однако, ограничивающего характера.

Пример 1 (по прототипу, в оптимальном варианте)

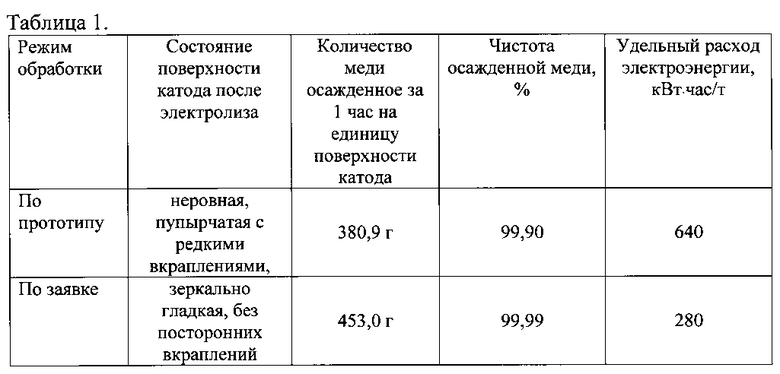

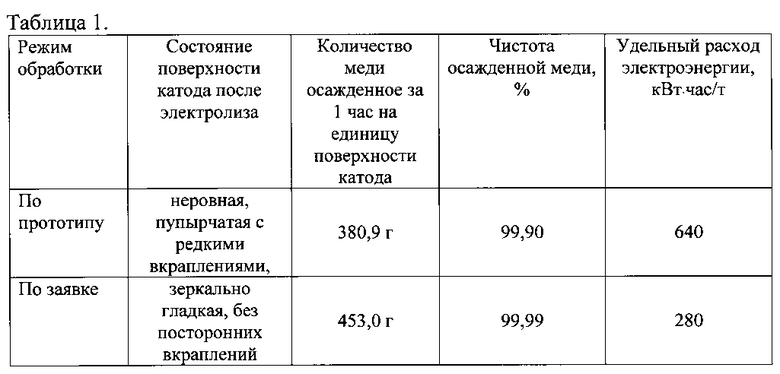

Гранулированное медьсодержащее сырье в количестве 100 г, содержащее 90% меди, ~5% никеля, ~2,5% серебра, ~1,5% железа и 1% свинца, помещают в электролизер, вливают в электролизер 3 литра подогретого до 54°С сернокислого медьсодержащего электролита, содержащего 15% серной кислоты и 3% сернокислой меди, вставляют в электролизер заранее взвешенные катоды, включают ток от источника, устанавливая напряжение в 0,5 В, и продолжают процесс в течение 4 часов. Электролизер отключают, оценивают качество слоя на катоде визуально и, взвешивая, оценивают количество меди, осажденное на катоде за время электролиза (4 часа), оценивают чистоту меди ААС методом. Визуальный контроль свидетельствует, что поверхность на катодах неровная, пупырчатая с редкими вкраплениями, прибыль массы катода составляет 380,9 г/м2·ч, чистота осажденной меди - 99,90%.

Пример 2 (по предлагаемому способу в оптимальном варианте)

Гранулированное медьсодержащее сырье в количестве 100 г, содержащее 90% меди, ~5% никеля, ~2,5% серебра, ~1,5% железа и 1% свинца, помещают в электролизер, вливают в электролизер 3 литра подогретого до 54°С, предварительного подвергнутого дегазации в ультразвуковом поле гидроакустического преобразователя сернокислого медьсодержащего электролита, содержащего 15% серной кислоты и 3% сернокислой меди, вставляют в электролизер заранее взвешенные катоды, включают ток от источника, выдерживая напряжение в 0,5 В, каждые 0,5 часа, когда разность потенциалов на электродах повышается до 0,7÷0,8 В, анодную кассету с медьсодержащим сырьем подвергают кратковременному (5 с) ультразвуковому воздействию с плотностью мощности 2÷4 Вт/см3 и продолжают этот периодический процесс в течение 4 часов. Электролизер отключают, оценивают качество слоя на катоде визуально и, взвешивая, оценивают количество меди, осажденное на катоде за полное время электролиза (4 часа), оценивают чистоту меди ААС методом. Визуальный контроль свидетельствует, что поверхность на катодах зеркально гладкая, без посторонних вкраплений, прибыль массы катода составляет 453,0 г/м2·ч, чистота осажденной меди - 99,99%.

Результаты, полученные при электролизе по прототипу и предлагаемому способу, представлены в таблице 1.

Из анализа результатов, приведенных в таблице, следует, что количество и качество осажденной по предлагаемому способу меди существенно выше качества меди, полученной по прототипу, при снижении удельного расхода электроэнергии.

Проведенные нами дополнительные исследования по варьированию различных физических параметров процесса (плотности энергии ультразвука, частоты, степени разрежения, импульсного режима, температуры), при поиске оптимальных режимов электролиза, показали, что изменение каждого из указанных параметров как в сторону увеличения, так и уменьшения (при постоянстве остальных параметров) снижало показатели эффективности электролитического анодного растворения на 15÷45%.

Исследования показали, что параметры заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения, близки к оптимальным и способ может быть осуществлен с помощью описанных в заявке средств и методов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2013 |

|

RU2540242C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2014 |

|

RU2572665C2 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ МЕДИ | 2008 |

|

RU2455374C2 |

| Способ электролитического рафинирования меди | 2017 |

|

RU2693576C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2021 |

|

RU2790720C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СОДЕРЖАЩИХ ИХ ПОКРЫТИЙ И ОСНОВНОГО МЕТАЛЛА ИЗ ЭЛЕКТРОННЫХ ДЕТАЛЕЙ, СОДЕРЖАЩИХ ПРОМЕЖУТОЧНЫЙ СЛОЙ С НИКЕЛЕВЫМ ПОКРЫТИЕМ | 2020 |

|

RU2781953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

Изобретение относится к металлургической отрасли, в частности к способу получения меди. Способ электролитического получения меди включает электролитическое анодное растворение медьсодержащего сырья в сернокислом медьсодержащем электролите с осаждением меди на катоде. При этом электролит предварительно дегазируют. Образующийся в процессе электролиза водород эвакуируют. Медьсодержащее сырье, загруженное в кассету, в процессе электролитического растворения периодически подвергают кратковременному в течение 5 с ультразвуковому воздействию с плотностью мощности 2-4 Вт/см3. Техническим результатом является ускорение процесса, снижение удельного расхода электроэнергии и повышение качества конечного продукта за счет механоактивации и очистки медьсодержащего сырья. 1 табл., 2 пр.

Способ электролитического получения меди, включающий электролитическое анодное растворение медьсодержащего сырья в сернокислом медьсодержащем электролите с осаждением меди на катоде, отличающийся тем, что электролит предварительно дегазируют, образующийся в процессе электролиза водород эвакуируют, а медьсодержащее сырье, загруженное в кассету, в процессе электролитического растворения периодически подвергают кратковременному в течение 5 с ультразвуковому воздействию с плотностью мощности 2-4 Вт/см3.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ МЕДИ | 2008 |

|

RU2455374C2 |

| ЭЛЕКТРОЛИЗНАЯ БЛОК-СЕРИЯ ВАНН ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2000 |

|

RU2187579C2 |

| DE 19710510 А1, 26.03.1998 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Плавучий док | 1985 |

|

SU1294694A1 |

| US 2004011664 А1, 22.01.2004 | |||

Авторы

Даты

2015-02-10—Публикация

2013-11-08—Подача