Изобретение относится к области порошковой металлургии, в частности к способам получения порошков металлов методом электролиза.

Получение электролитических порошков металлов основано на процессе электролиза водных растворов, содержащих соль соответствующих металлов и буферные добавки (Кудра О., Гитмен Е., «Электрохимическое получение металлических порошков», Киев, 1952 г.) [1].

Известен ряд способов получения порошка металла, заключающихся в растворении литых анодов и выделении на катоде порошка металла описанных в авторских свидетельствах СССР на изобретение №1025757 «Способ получения магнитного порошка» (кл. МПК С25С 5/02, дата приоритета 01.02.1982) [2], №1104193 «Способ получения высокодисперсного магнитного порошка» (кл. МПК С25С 5/02, дата приоритета 08.04.1983) [3], №956627 «Способ получения высокодисперсных магнитных порошков» (кл. МПК С25С 5/02, дата приоритета 20.02.1981) [4], №1183566 «Электролит для получения металлических порошков» (кл. МПК С25С 5/02, дата приоритета 13.06.1983) [5], №1199827 «Электролит для получения никелевого порошка» (кл. МПК С25С 5/02, дата приоритета 10.01.1983) [6], №1257120 «Способ получения никелевого порошка из сульфат-хлоридного электролита» (кл. МПК С25С 5/02, дата приоритета 15.04.1985) [7].

Известен способ получения порошка металла при переработке металлсодержащих отходов, описанный в авторском свидетельстве СССР на изобретение №2319 «Способ электролитической переработки латуни на порошкообразную медь и хлористый цинк» (кл. МПК С25С 5/00, дата приоритета 15.04.1924) [8], заключающийся в плавке металлсодержащих отходов с получением литых анодов, и последующей операции рафинирования литых анодов с получением порошкообразного материала.

Известен ряд способов получения порошка металла, заключающихся в приготовлении электролита из солей и последующем электролизе полученного раствора с применением нерастворимых анодов, описанных в авторских свидетельствах СССР на изобретение №933811 «Способ электролитического получения порошка никеля» (кл. МПК С25С 5/02, дата приоритета 26.03.1980) [9], №189155 «Способ электролитического получения высокодисперсного магнитного порошка кобальта» (кл. МПК С25С 5/00, дата приоритета 06.01.1965) [10], №990882 «Электролит для получения металлического порошка сплава цинка с никелем» (кл. МПК С25С 5/02, дата приоритета 23.07.1980) [11].

Известен ряд способов получения порошка металла при переработке металлсодержащих материалов и отходов, заключающихся в растворении их в различных растворителях и последующем электролизе полученного раствора с применением нерастворимых анодов, описанный в патентах РФ на изобретение №2469111 «Способ получения медных порошков из медьсодержащих аммиакатных отходов» (кл. МПК С22В 7/00, дата приоритета 04.05.2011) [12], №2157417 «Способ утилизации медьсодержащих отходов» (кл. МПК С22В 7/00, дата приоритета 18.06.1996) [13], №2126312 «Способ получения металлического порошка, оксидов меди и медной фольги» (кл. МПК B22F 9/23, дата приоритета 17.03.1994) [14], №2134311 «Способ получения металлического порошка, оксидов меди и медной фольги» (кл. МПК С25С 1/12, дата приоритета 17.06.1996) [15], заявка на Евразийский патент №200700275 «Способ электролитического получения медного порошка в проточной электролитической ячейке» (кл. МПК С25С 5/02, дата приоритета 15.07.2005) [16].

Недостатками данных способов является:

- наличие дополнительной операции плавки и литья анодов;

- отсутствие возможности полного растворения литого анода;

- отсутствие возможности перерабатывать все виды металлсодержащих отходов в связи с неэффективностью и невозможностью плавильного передела некоторых материалов;

- отсутствие стационарных условий электролиза;

- получение порошка с неравномерным размером частиц;

- непродолжительное использование раствора с последующей необходимостью его корректировки по составу или полной заменой;

- большой расход реагентов на растворение отходов.

Известен ряд способов получения порошка металла, заключающихся в применении комбинированных анодов: растворимого и нерастворимого, описанные в патенте РФ на изобретение №2022717 «Способ получения медного порошка электролизом из сульфатных растворов и устройством для его осуществления» (кл. МПК B22F 9/16, дата приоритета 03.07.1991) [17], авторских свидетельствах СССР на изобретение №410127 «Способ электролитического получения кобальт-вольфрамовых сплавов» (кл. МПК С25С 1/24, дата приоритета 28.02.1972) [18], №33680 «Способ электролитического совместного осаждения кадмия и железа в губчатой форме» (кл. МПК С25С 1/06, дата приоритета 05.09.1931) [19].

Недостатками данных способов является:

- наличие дополнительной операции плавки и литья анодов;

- отсутствие возможности полного растворения литого анода;

- отсутствие возможности регулирования в процессе электролиза растворения растворимого анода;

- сложность в выборе соотношения площадей растворимого и нерастворимого анодов, так как в течение времени электролиза меняется соотношение площадей комбинированных анодов.

Известен способ усовершенствования методов получения чистого металлического кобальтового порошка (патент Великобритании на изобретение №403.281 (кл. МПК С25С 5/02, дата приоритета 29.04.1932) [20], согласно которому электролитический кобальтовый порошок может быть получен электролизом водного раствора соли кобальта (преимущественно сульфата кобальта) с применением анода, преимущественно из платины или чистого кобальта, а также при объединении двух видов анодов, которые образуют специальную платиновую секцию, которая не формирует электролитический экран относительно кобальта, помещенного в этом месте.

В этом способе одновременное применение растворимого и нерастворимого анодов обеспечивает снижение интенсивности растворения кобальтовых пластин за счет уменьшения их рабочей поверхности. Также применение конструкции анода засыпного типа в виде платиновой секции с помещенным в нее кобальтовым материалом позволяет загружать другие виды металлсодержащего материала для переработки его без предварительной операции плавки и литья анодов. В то же время у указанного способа получения кобальтового порошка сохраняется трудность в выборе оптимального соотношения площади растворимого анода к площади нерастворимого анода, которое позволяет поддерживать неизменную концентрацию ионов кобальта в течение длительного процесса электролиза. К тому же с течением времени кобальтовая пластина в платиновой секции растворяется, что приводит к изменению рабочей поверхности растворимого анода и, следовательно, к нарушению соотношения площадей анодов двух видов и изменению состава электролита.

Наиболее близким по технической сущности и поэтому выбранным в качестве прототипа является способ получения электролитических порошков металла, описанный в патенте РФ на изобретение №2420613 «Способ получения электролитических порошков металлов» (кл. МПК С25С 5/02, дата приоритета 13.04.2010) [21], согласно которому электролитические порошки металла могут быть получены электролизом из водного раствора, содержащего соль соответствующего металла и буферные добавки. При этом используют растворимый и нерастворимый аноды, которые подключают к отдельным источникам тока для контроля растворения растворимого анода в течение процесса электролиза и концентрации ионов металла в растворе с помощью корректировки соотношения анодных сил тока растворимого и нерастворимого анодов при постоянном значении катодной плотности тока.

В прототипе постоянное значение катодной плотности тока (обязательное условие получения порошка с заданными характеристиками) достигается постоянством площади катода и суммы сил тока на растворимом и нерастворимом аноде. Применение технического решения прототипа описано на примере процессов получения порошков никеля и кобальта, в которых используются аноды засыпного типа, позволяющие производить переработку металлсодержащих отходов.

Однако согласно прототипу при увеличении количества ячеек потребуется увеличить так же и количество применяемых источников тока. Так, например, согласно прототипу, для устройства, состоящего из двух ячеек, потребуется 3 источника тока, для трех ячеек - четыре источника тока, для четырех пять и так далее. Данный факт приводит к загромождению установки и возрастанию эксплуатационных затрат.

Увеличение применяемых ячеек может быть вызвано необходимостью увеличения производительности по порошку установки и, следовательно, для устройств, содержащих более одной ячейки, требуется применить иной подход.

Задачей заявляемого технического решения является создание способа переработки металлсодержащих отходов в порошок металла при постоянстве условий (режима электролиза) получения порошка в течение длительного времени с постоянными характеристиками и с возможностью корректировки состава электролита в процессе электролиза по содержанию иона металла и значению рН раствора и снижении при этом эксплуатационных затрат.

Данные задачи в заявляемом способе получения порошка металла электролизом решаются за счет того, что в известном способе, включающем получение порошков металлов электролизом из водного раствора, содержащего соль соответствующего металла и буферные добавки, с использованием растворимых и нерастворимых анодов одновременно, предлагается, согласно заявляемого технического решения, дополнительно расположить растворимые и нерастворимые аноды в отдельных ячейках, имеющих общий контур циркуляции электролита и независимые катоды, и подключить их к отдельным источникам тока для постоянства условий электролиза в ячейке с растворимыми анодами с помощью осаждения в ячейке с нерастворимыми анодами избытка ионов металла на катоде и выделения ионов водорода на аноде. При этом переработка металлических отходов (отсевы порошков, скрап, лом и т.п.) производится растворением их на аноде засыпного типа и осаждением металла на катоде в виде порошка.

Заявляемое техническое решение поясняется чертежами и схемами, представленными на фиг.1, 2 и 3.

На фиг.1 представлены примеры вариантов исполнения засыпного анода. Засыпной анод состоит из тканевого чехла (на фиг.1 он не показан), помещенной в него корзины (1) из нерастворимого и проводящего ток материала, например титана, и засыпанного в нее растворимого анодного материала (отсевы порошков, скрап, лом и т.д.). Засыпные аноды помещаются в тканевый чехол с целью исключения возможности загрязнения порошка анодным шламом.

На фиг.2 схематически представлена установка, используемая в заявляемом способе получения порошка металла электролизом и схема ее электроснабжения, установка состоит, например, из четырех ячеек, где 2 - рабочие ячейки с растворимыми анодами, 3 - регенерирующая ячейка с нерастворимыми анодами, 4 и 5 - источники тока, 6 - катоды в ячейках с растворимыми анодами, 7 - катоды в ячейке с нерастворимыми анодами, 8 - засыпные растворимые аноды, 9 - нерастворимые аноды, 10 - корпус электролизера, 11 - непроницаемые для электролита перегородки между ячейками.

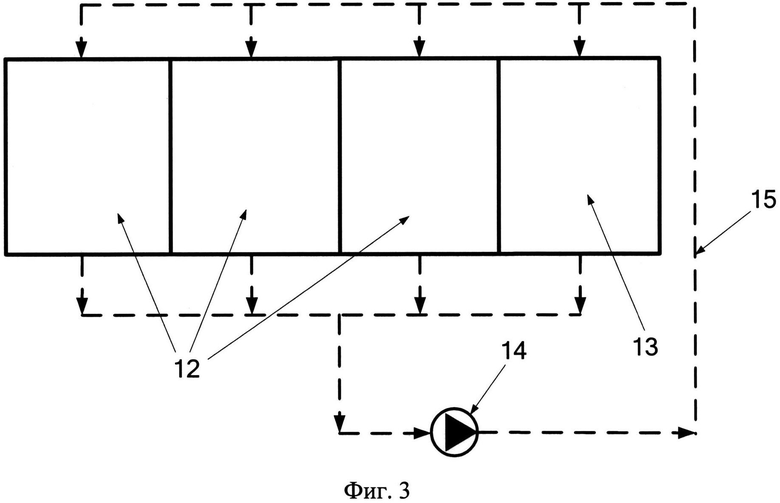

На фиг.3 представлен вариант схемы циркуляции электролита, например, четырех ячеек, где 12 - рабочие ячейки с растворимыми анодами, 13 - регенерирующая ячейка с нерастворимыми анодами, 14 - циркуляционный центробежный насос, 15 - контур циркуляции электролита.

Согласно заявляемому техническому решению, такой способ получения порошка электролизом позволяет обеспечить постоянство состава электролита по значению рН и содержанию иона осаждаемого металла в течение длительного времени при помощи процессов, происходящих в ячейке с нерастворимыми анодами:

- осаждение избытка ионов металла на катоде в компактном виде;

- выделение ионов водорода на аноде.

В заявляемом техническом решении ячейка с нерастворимыми анодами является регенерирующей. Количество катодов и анодов в регенерирующей ячейке и подаваемая сила тока варьируется и зависит от природы иона металла и величины прироста его концентрации в электролите. Регенерирующая ячейка выполняет функцию управления процессом электролиза, так как подаваемая на нее сила тока при необходимости регулируется в течение всего процесса электролиза.

Полученный в регенерирующей ячейке металлический катодный лист может быть использован в качестве сырья для получения порошка металла путем загрузки его в корзину растворимого анода засыпного типа рабочей ячейки. Такая возможность делает заявляемый способ получения порошка металла безотходным производством.

При применении заявляемого технического решения используемая установка электролиза может содержать любое количество ячеек, любую подходящую форму, комбинацию и количество катодов и анодов в них.

Счистка наросшего на катодах порошка может производиться периодически приспособлением для съема порошка любой известной конструкции. Выбор конструкции приспособления для съема порошка зависит от формы используемых анодов и катодов.

Заявляемое техническое решение может применяться для получения любого порошка металла или сплава порошков металлов, которые могут быть получены при электролизе водных растворов.

Примеры конкретного применения

Примером конкретного применения заявляемого способа получения порошка металла электролизом может служить описание технологического процесса получение порошка никеля в электролизере объемом 3 м3 с коническим дном, например, с четырьмя ячейками, одна из которых является регенерирующей. Схема электроснабжения ячеек приведена на фиг.2. В каждой рабочей ячейке с растворимым анодом (2) содержится два катода (6) в виде пластины из титана и три засыпных растворимых анода (8). Засыпной растворимый анод (8) состоит из тканевого чехла (на фиг.2 он не показан) из полипропилена, титановой корзины (1), конструкция которой приведена на фиг.1, и помещенных в нее отсевов порошков никеля. В регенерирующей ячейке с нерастворимым анодом (3) содержится два окисно-рутениевых нерастворимых анода (9) и три катода (7) в виде пластины из никеля. Электролиз проводился в электролите, содержащем сульфат никеля в количестве 10 г/л и буферную добавку, в качестве которой взят сернокислый аммоний в количестве 60 г/л, при рН электролита равного 5,5±0,5 и температуре 50±5°С. Катодная плотность тока в рабочих ячейках с растворимым анодом (2) равна 20 А/дм2. Катодная плотность тока в регенерирующей ячейке с нерастворимым анодом (3) равна 3,5 А/дм2. При подаче электрического тока на электродах рабочих ячеек с растворимым анодом (2) протекают следующие электрохимические реакции:

на катоде (6):

Ni2++2е→Ni;

2H+2e→H2,

на засыпном растворимом аноде (8):

Ni-2е→Ni2+;

H2O-2е→2H++0,5O2.

При подаче электрического тока на электродах регенерирующей ячейки с нерастворимым анодом (3) протекают следующие электрохимические реакции:

на катоде (7):

Ni2++2е→Ni;

2Н++2е->Н2;

на нерастворимом аноде (9):

H2O-2е→2Н++0,5O2.

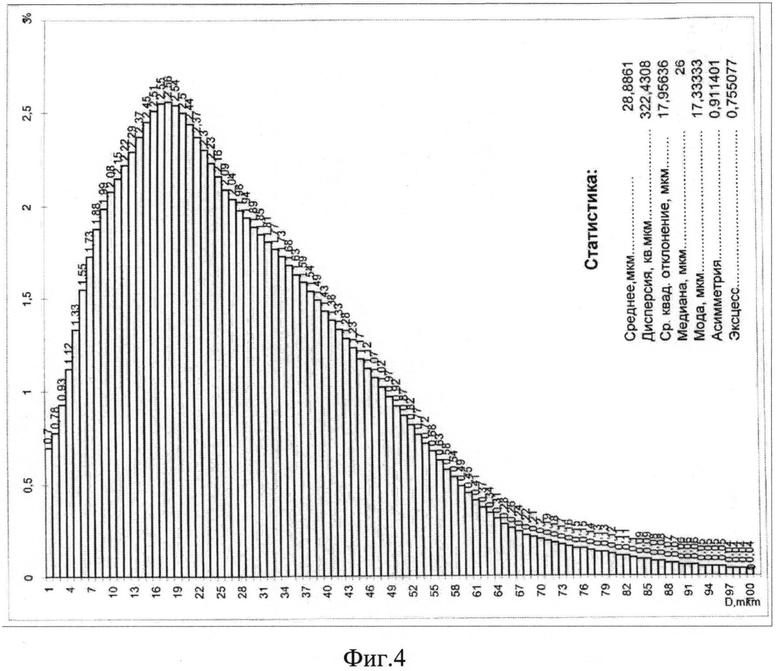

Никель, образующийся в ячейке с растворимыми анодами на катоде (6) в порошкообразном виде, счищается каждые 30 минут при помощи автоматизированного приспособления для съема порошка типа «гильотина». Приспособление, счищающее порошок сразу с обеих сторон электрода, приводится в движение через определенное время с выключением нагрузки на электроды. Никелевый порошок, накопившийся в течение 24 часов на дне ванны, отфильтровывается от электролита, промывается обессоленной водой, сушится, термообрабатывается в атмосфере водорода и просеивается. Средний размер частиц полученного порошка никеля равен 28 мкм. На фиг.4 представлен гранулометрический состав (определено методом седиментации) порошка никеля, полученного по описанному выше заявляемому способу, который подтверждает его однородность при использовании заявляемого технического решения.

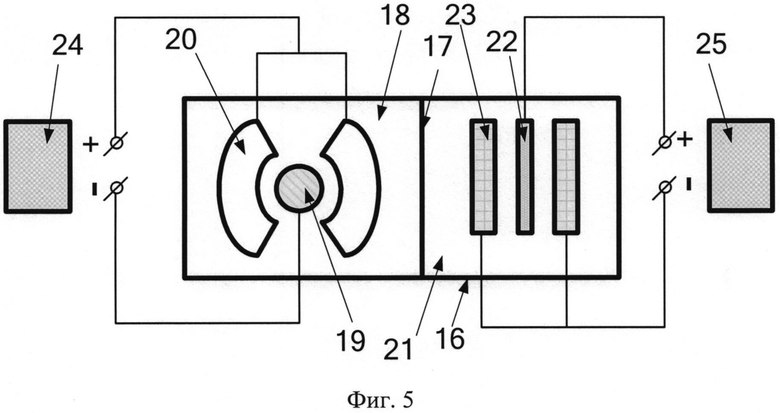

Вторым примером применения заявляемого технического решения может служить описание технологического процесса получения порошка меди (фиг.5) в электролизере (16) объемом 10 литров, например, с двумя ячейками, одна из которых является регенерирующей. Схема электроснабжения ячеек для получения порошка меди представлена на фиг.5. Ячейки разделены между собой непроницаемой для электролита перегородкой (17). В рабочей ячейке с растворимым анодом (18) содержится катод (19) в виде стержня из титана и два засыпных растворимых анода (20). Засыпной растворимый анод (20) состоит из тканевого чехла (на фиг.5 он не показан) из полипропилена, титановой корзины (конструкция приведена на фиг.1) и помещенной в нее медной стружки марки БрКМц3-1. В регенерирующей ячейке с нерастворимым анодом (21) содержится один нерастворимый анод (22) из свинца и два катода (23) в виде пластины из меди. Электроды рабочей ячейки с растворимым анодом (18) подключены к источнику тока (24). Электроды регенерирующей ячейки с нерастворимым анодом (21) подключены к источнику тока (25). Электролиз проводился в электролите, содержащем сульфат меди в количестве 13,5 г/л и буферную добавку, в качестве которой взята серная кислота в количестве 170 г/л при температуре электролита 50±5°С. Катодная плотность тока в рабочей ячейке с растворимым анодом (18) равна 31 А/дм2. Катодная плотность тока в регенерирующей ячейке с нерастворимым анодом (21) равна 2,8 А/дм2. При подаче электрического тока на электродах рабочей ячейки с растворимым анодом (18) протекают следующие электрохимические реакции:

на катоде (19):

Cu2++2е→Cu;

2H++2е→Н2;

на растворимом аноде (20):

Cu-2е→Cu2+;

H2O-2е→2H++0,5O2.

При подаче электрического тока на электродах регенерирующей ячейки с нерастворимым анодом (21) протекают следующие электрохимические реакции:

на катоде (23):

Cu2++2е→Cu;

2H++2е→H2;

на нерастворимом аноде (22):

H2O-2е→2H++0,5O2.

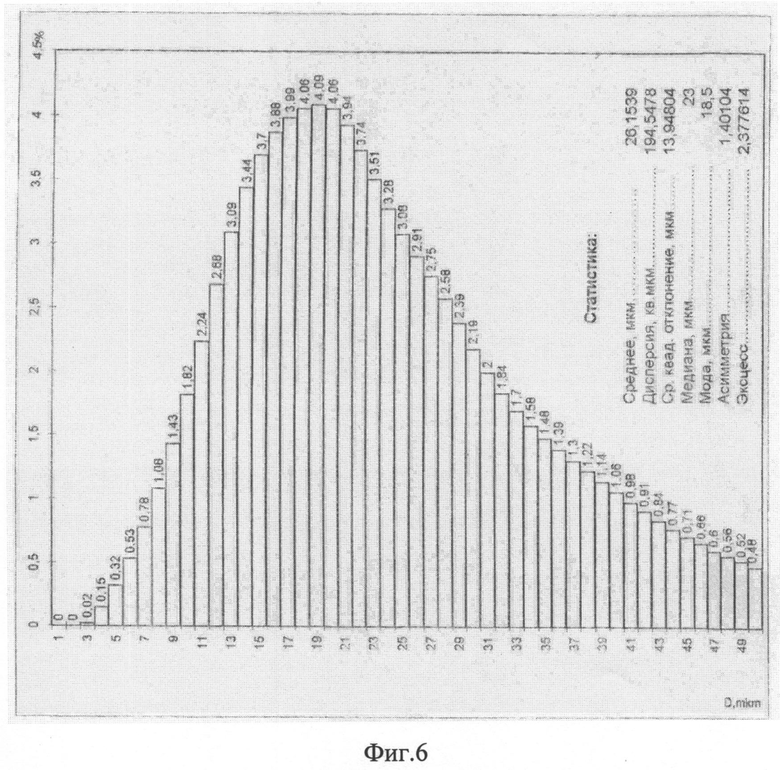

Медь, образующаяся на катоде (19) в порошкообразном виде, счищается каждые 90 минут с выключением нагрузки на электроды. Медный порошок, накопившийся в течение 24 часов на дне ванны, отфильтровывается от электролита, промывается дистиллированной водой, сушится, термообрабатывается в атмосфере водорода и просеивается. Средний размер частиц полученного порошка меди равен 26 мкм. На фиг.6 представлен гранулометрический состав (определено методом седиментации) порошка меди, полученного по описанному выше способу, который подтверждает его однородность при применении заявляемого технического решения.

Заявляемое техническое решение позволяет обеспечить постоянство условий электролиза (концентрации осаждаемого металла и значение рН раствора) в течение длительного времени и тем самым сократить трудоемкую операцию корректировки состава электролита, обеспечить возможность переработки металлических отходов различных производств с получением продукции в виде порошка металла, имеющего постоянные характеристики, что приводит в целом к снижению эксплуатационных затрат установки и себестоимости получаемых порошков металлов.

Использование полученного в регенерирующей ячейке металлического катодного листа в качестве сырья для получения порошка металла путем загрузки его в корзину растворимого анода засыпного типа рабочей ячейки делает заявляемый способ получения порошка металла безотходным производством.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Кудра О., Гитмен Е., «Электрохимическое получение металлических порошков», Киев, 1952 г.

2. Авторское свидетельство СССР на изобретение №1025757 «Способ получения магнитного порошка».

3. Авторское свидетельство СССР на изобретение №1104193 «Способ получения высокодисперсного магнитного порошка».

4. Авторское свидетельство СССР на изобрете.

ние №956627 «Способ получения высокодисперсных магнитных порошков» 5. Авторское свидетельство СССР на изобретение №1183566 «Электролит для получения металлических порошков».

6. Авторское свидетельство СССР на изобретение №1199827 «Электролит для получения никелевого порошка».

7. Авторское свидетельство СССР на изобретение №1257120 «Способ получения никелевого порошка из сульфат-хлоридного электролита».

8. Авторское свидетельство СССР на изобретение №2319 «Способ электролитической переработки латуни на порошкообразную медь и хлористый цинк».

9. Авторское свидетельство СССР на изобретение №933811 «Способ электролитического получения порошка никеля».

10. Авторское свидетельство СССР на изобретение №189155 «Способ электролитического получения высокодисперсного магнитного порошка кобальта».

11. Авторское свидетельство СССР на изобретение №990882 «Электролит для получения металлического порошка сплава цинка с никелем».

12. Патент РФ на изобретение №2469111 «Способ получения медных порошков из медьсодержащих аммиакатных отходов».

13. Патент РФ на изобретение №2157417 «Способ утилизации медьсодержащих отходов».

14. Патент РФ на изобретение №2126312 «Способ получения металлического порошка, оксидов меди и медной фольги».

15. Патент РФ на изобретение №2134311 «Способ получения металлического порошка, оксидов меди и медной фольги».

16. Заявка на Евразийский патент №200700275 «Способ электролитического получения медного порошка в проточной электролитической ячейке».

17. Патент РФ на изобретение №2022717 «Способ получения медного порошка электролизом из сульфатных растворов и устройством для его осуществления».

18. Авторское свидетельство СССР на изобретение №410127 «Способ электролитического получения кобальт-вольфрамовых сплавов»

19. Авторское свидетельство СССР на изобретение №33680 «Способ электролитического совместного осаждения кадмия и железа в губчатой форме».

20. Патент Великобритании на изобретение №403.281 «Способ усовершенствования методов получения чистого металлического кобальтового порошка».

21. Патент РФ на изобретение №2420613 «Способ получения электролитических порошков металлов».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2010 |

|

RU2420613C1 |

| Способ обезмеживания сернокислых растворов медеэлектролитного производства | 2022 |

|

RU2815375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2013 |

|

RU2534181C2 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2357012C1 |

| Способ электроэкстракции меди из сульфатных электролитов | 2018 |

|

RU2690329C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2557398C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТНОГО НИКЕЛЯ | 2005 |

|

RU2303086C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩИХ ТОКОПРОВОДЯЩИХ ОТХОДОВ | 2011 |

|

RU2467082C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕДНОЙ НИЗКОПРОФИЛЬНОЙ ФОЛЬГИ И НИЗКОПРОФИЛЬНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2006 |

|

RU2366764C2 |

Изобретение относится к области порошковой металлургии, в частности к способу получения порошков металлов методом электролиза. Способ включает использование растворимых и нерастворимых анодов одновременно, при этом водный раствор электролита содержит соль соответствующего металла и буферные добавки. Растворимые и нерастворимые аноды располагают в отдельных ячейках, имеющих общий контур циркуляции электролита и независимые катоды. Растворимые и нерастворимые аноды подключают к отдельным источникам тока, для постоянства условий электролиза в ячейке с растворимыми анодами за счет осаждения в ячейке с нерастворимыми анодами избытка ионов металла на катоде и выделения ионов водорода на нерастворимом аноде. Использование изобретения обеспечивает корректировку электролита в процессе электролиза по содержанию иона металла и значению рН и снижение эксплуатационных затрат. 6 ил.

Способ получения порошков металлов электролизом из водного раствора, содержащего соль соответствующего металла и буферные добавки, с использованием растворимых и нерастворимых анодов одновременно, отличающийся тем, что растворимые и нерастворимые аноды располагают в отдельных ячейках, имеющих общий контур циркуляции электролита и независимые катоды, подключают к отдельным источникам тока и обеспечивают постоянство состава электролита по значению pН и содержанию иона осаждаемого металла в ячейке с растворимыми анодами путем осаждения избытка ионов металла на катоде и выделения ионов водорода на нерастворимом аноде в ячейке с нерастворимыми анодами.

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2010 |

|

RU2420613C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ | 0 |

|

SU285248A1 |

| Способ получения металлических порошков электрохимическим путем | 1947 |

|

SU70696A1 |

| GB 403281 A, 21.12.1933 | |||

Авторы

Даты

2015-06-10—Публикация

2014-03-06—Подача