Изобретение относится к металлургии благородных металлов и может быть использовано при переработке вторичного сырья, включающего отработанные катализаторы, в том числе автомобильной, нефтегазовой, оборонной, и других промышленностей, концентраты и другие материалы с неорганической структурой, содержащие благородные металл и рений.

Известно, что катализаторы горения, используемые в нефтедобыче, на электростанциях и в автомашинах - это изделия, состоящие из огнеупорных (в основном алюмосиликатных) пористых материалов, на поверхность пор которых нанесен слой собственно катализатора на основе благородных металлов и рения.

Известен способ RU 2138568 [1] гидрометаллургической переработки отработанных катализаторов, содержащих благородные металлы и рений, на основе оксидов алюминия, кремния и магния, включающий 1) измельчение исходного катализатора, 2) обработку раствором серной кислоты, 3) фильтрацию с получением концентрата, где после 4) фильтрации 5) нерастворимый остаток шихтуют с гидроксидом щелочного металла 6) с последующим водным выщелачиванием в присутствии щелочного реагента.

Известен способ RU 2540251 [2] электрохимического извлечения благородных металлов из вторичного сырья, преимущественно в виде отработанных катализаторов и концентратов, включающий 1) обработку материала в электролите с 2) выщелачиванием и 3) предварительной активацией благородных металлов 4) при наложении переменного тока и 5) последующее их осаждение из электролита на катод, отличающийся тем, что 6) предварительную активацию благородных металлов и 7) последующее их электроосаждение из электролита на катод проводят при температуре 90-160°С 8) при наложении переменного и постоянного токов, причем, 9) электроосаждение благородных металлов на катод ведут циклически при уменьшении объема электролита до прекращения прохождения тока, 10) затем добавляют свежий электролит до первоначального объема и 11) повторяют цикл электроосаждения.

Известен способ RU 2421532 [3] извлечения рения из отработанных катализаторов на носителях из оксида алюминия, содержащих платиновые металлы и рений, включающий 1) выщелачивание рения из катализатора разбавленным раствором серной кислоты, 2) сорбцию рения на слабоосновном анионите и его 3) десорбцию раствором аммиака, отличающийся тем, что в разбавленный раствор серной кислоты перед выщелачиванием рения 4) добавляют тиосульфат натрия.

Известен способ RU 2306347 [4] переработки катализаторов, содержащих платиновые металлы и рений на носителях из оксида алюминия. Включающий 1) обжиг катализаторов; 2) выщелачивание обожженного продукта в серной кислоте; 3) цементацию платиновых металлов алюминиевым порошком; 4) разделение полученной пульпы на сернокислый раствор и нерастворимый остаток фильтрацией; 5) извлечение рения из сернокислого раствора сорбцией на низкоосновном анионите; 6) извлечение платиновых металлов из нерастворимого остатка, отличающийся тем, что 7) после выщелачивания обожженного продукта в серной кислоте в образовавшуюся пульпу добавляют концентрат пыли электрофильтров аффинажного производства и 8) цементацию платиновых металлов алюминиевым порошком ведут из полученной смеси.

Известен способ RU 2119964 [5] извлечения благородных металлов из отработанных катализаторов, шламов, концентратов и других материалов с неорганической основой, включающий: 1) выщелачивание в электролите; 2) осаждение металлов в электролизере с засыпным катодом и 3) последующее выделение благородного металла с катода известными методами.

Известен способ RU 2198947 [6] извлечения благородных металлов из отработанных катализаторов, концентратов и других материалов с неорганической основой, включающий 1) выщелачивание в электролите;

2) циркуляцию электролита по замкнутому контуру через засыпку;

3) осаждение металлов в электролизере и 4) после дующее выделение благородного металла с катода, отличающийся тем, что 5) обрабатываемый материал в виде засыпки помещают в межэлектродное пространство электролизера, 6) электрохимическое выщелачивание благородных металлов активируют путем предварительной переполюсовки электродов в статике для превращения его в объемный многополярный электрод, обеспечивающий анодное растворение металла во всем объеме материала, а 7) циркуляцию электролита через засыпку от анода к катоду ведут со скоростью, определяемой из условия предотвращения сноса на катод гидратированных анионных хлоридных комплексов благородных металлов, образующихся при выщелачивании в объеме засыпки путем 8) контролирования вначале процесса образованием у анода бурого облака.

Недостатками вышеуказанных способов являются: длительные гидрохимические циклы извлечения металлов-катализаторов, в которых растворение матрицы катализатора, состоящей в основном из оксидов алюминия, кремния, магния концентрированными кислотами или щелочами, выщелачивание, механическая и/или ионообменная фильтрация приводят к частичной потере благородных металлов, то есть в результате получается недостаточно высокая степень извлечения благородных металлов. Кроме того, сорбенты и фильтры являются дорогостоящими продуктами и для гидрометаллургического способа стоимость оборудования и операционные расходы остаются высокими.

В заявке US 2006/0185984 описан способ производства металлов в электролизере для электролитического получения металла из соединения, растворенного в расплавленном солевом электролите, в частности алюминия из растворенного глинозема, состоящем из анода и катода, которые погружены в электролит, и катод находится во время использования под катодным потенциалом. С целью уменьшения содержания примесей в металле, образующихся из растворенного в электролите соединения, предлагается установить в электролизер коллекторы примесей, которые представляют собой катоды с потенциалом положительнее потенциала восстановления целевого металла и отрицательней потенциала восстановления примесей, более электроположительных, чем целевой металл, имеющий катодный электрохимический потенциал, который является менее отрицательным, чем катодный потенциал производимого металла, чтобы уменьшить (тормозить) осаждение (попадание) примесей в производимый металл и позволить электролитическое осаждение на проводящей поверхности коллектора. Электролизер так устроен, чтобы примеси такого элемента(ов) электрохимически осаждались на проводящей поверхности коллектора больше, чем на катоде, таким образом, чтобы тормозить загрязнение производимого металла указанным элементом(ами).

Недостатком способа US 2006/0185984 является то, что он не обеспечивает решения задачи принципиального уменьшения межполюсного зазора (МПЗ), следовательно, уменьшения расхода энергии.

Другим недостатком US 2006/0185984 является то, что для осуществления способа требуется дополнительный подвод потенциала и необходимость контроля дополнительного потенциала на коллекторе, что существенно усложняет конструкцию и процесс работы электролизера. Кроме того, не определен способ задания величины потенциала (или силы тока) на коллекторе, т.к. потенциал коллектора при пропускании тока зависит от его расположения в электролизере и напряжения, то при установлении потенциала коллектора в указанном диапазоне возможно как частичное восстановление производимого металла (при пониженном потенциале), так и уменьшение восстановления некоторых примесей, потенциал которых близок к потенциалу восстановления алюминия (Si, Ti), что возможно при повышенном положительном потенциале коллектора.

Еще одним недостатком решения US 2006/0185984 является то, что эвакуация осажденных на коллекторе примесей из электролизера затруднительна вследствие ограничения по площади активной поверхности коллектора (аккумулирование на поверхности коллектора, а не в объеме коллектора).

Известен способ [RU 2471892, Поляков П.В., Попов Ю.Н.] производства металлов электролизом расплавленных солей в электролизере, конструкция которого включает катод, анод и коллекторы растворенных в электролите примесей, включающий пропускание катодного тока через катод с получением металла на катоде и осаждением примесей на коллекторе. В известном способе в качестве коллектора, в пространстве между анодом и катодом размещают биполярный пористый электрод-коллектор (БПЭ-К), представляющий собой ячеистую матрицу инертную по отношению к выделяемому на катоде металлу и электролиту, выполненную в виде открытой пористой структуры с образованием внутренних пор или капилляров, или каналов, или полостей, в частности V-образной, и/или W-образной, и/или S-образной формы, заполненных металлом выделяемом на катоде.

Вышеуказанный способ не может быть использован для переработки отработанных катализаторов, содержащих благородные металлы и рений, с извлечением не только благородных металлов и рения, но и переработкой матрицы катализатора в алюминий или силумины, увеличение выхода годного, снижения капитальных затрат и операционных расходов.

Целью изобретения является комплексная переработка отработанных катализаторов, содержащих металлы платиновой группы, с извлечением не только металлов платиновой группы, но и переработкой матрицы катализатора в алюминий или силумины, увеличение выхода годного, снижение себестоимости переработки отработанных катализаторов.

Задачей изобретения является создание способа переработки отработанных катализаторов, содержащих благородные металлы и рений, позволяющего эффективно разделить продукты катодного и анодного процессов, увеличить выход по току, уменьшить межполюсное расстояние (МПР) и омическое сопротивление, а также удельный расход энергии, и получить катодный металл (алюминий или силумины) с малым содержанием примесей увеличение выхода годного, снижение себестоимости переработки отработанных катализаторов.

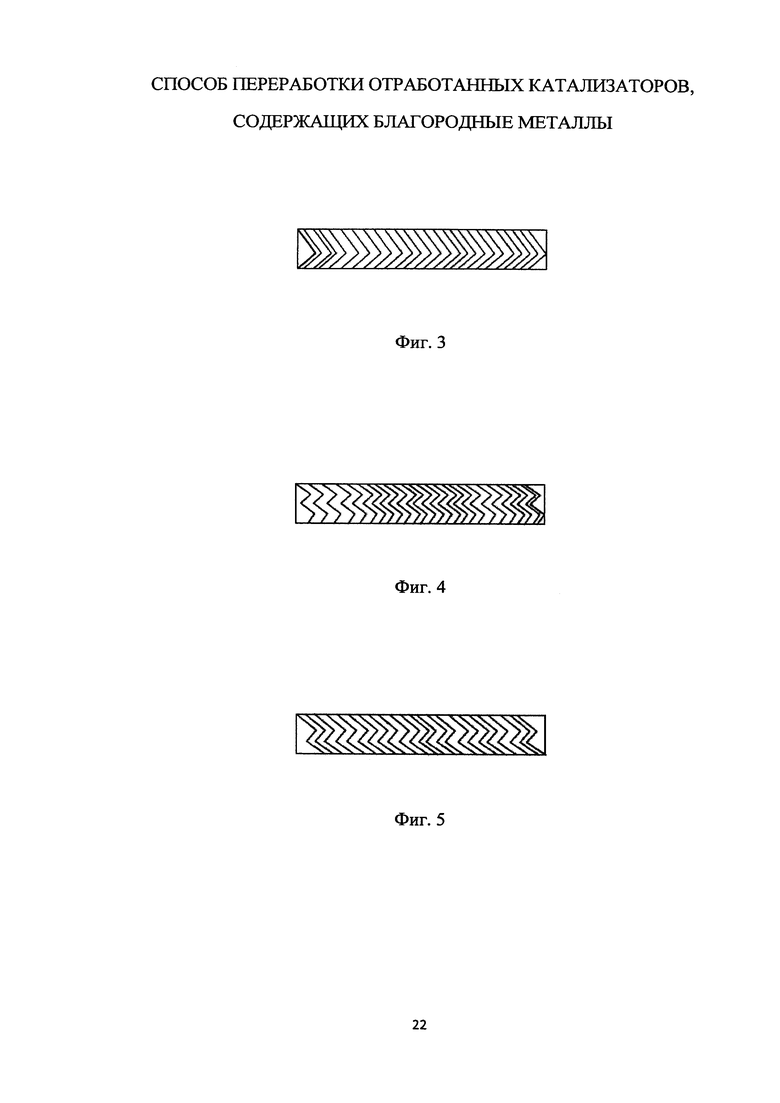

Достижение вышеуказанного технического результата обеспечивается тем, что в способе переработки отработанных катализаторов, на основе оксидов алюминия, кремния, магния, содержащих благородные металлы и рений, в электролизере, с анодом, катодом, конструкция которого включает катод, анод и, по меньшей мере, один коллектор присутствующих в электролите частиц благородных металлов, пропускается ток между катодом и анодом с получением металла на катоде, (например, алюминия) и осаждением благородных металлов на коллекторе и выделением газа (СО2, СО на угольном аноде, или кислорода на нерасходуемом аноде). Согласно заявляемого решения, в качестве коллектора в пространстве между анодом и катодом размещают биполярный пористый электрод-коллектор (БПЭ-К), представляющий собой ячеистую матрицу инертную по отношению к выделяемому на катоде металлу и электролиту, выполненную в виде открытой пористой структуры с внутренними порами или капиллярами, или каналов, или полостей, в частности V-образной, и/или W-образной, и/или S-образной формы, заполненных металлом, выделяемым на катоде, при этом, отработанные катализаторы подвергают измельчению и подают в электролит в анодное пространство между анодом и БПЭ-К.

Способ дополняют частные отличительные признаки, направленные на решение поставленной задачи.

Отработанные катализаторы подвергают измельчению до 40-100 мкм и нагреву до 100-150°С.

В способе используют биполярный пористый электрод-коллектор БПЭ-К, в котором внутренние поры или капилляры, или каналы, или полости выполнены с возможностью смачивания металлом и с размерами, в частности диаметром и длиной, достаточными для размещения в них металла и предотвращения самопроизвольного вытекания металла из них, в частности, за счет воздействия сил поверхностного натяжения металла.

Используют БПЭ-К выполненный из верхней и нижней частей между которыми в продольном направлении образована полость, заполненная получаемым на катоде металлом, а для предотвращения «вытекания» металла из внутренних каналов (капилляров, пор, полостей) их размер (диаметр) в нижней части коллектора меньше, чем в верхней.

Используют биполярный пористый электрод-коллектор БПЭ-К, в котором объем, занимаемый металлом в порах или капиллярах, или каналах, или полостях, составляет от 5% до 99,0% от его объема.

Используют биполярный пористый электрод-коллектор БПЭ-К, изготовленный из материала с диэлектрическими свойствами и стойкого к расплавленному алюминию и/или электролиту, например карбида кремния или материала АНАПЛАСТ.

Используют биполярный пористый электрод-коллектор БПЭ-К, изготовленный из высокоглиноземистого бетона.

Используют биполярный пористый электрод-коллектор БПЭ-К, в котором поры или капилляры, или каналы, или полости предварительно обработаны или пропитаны суспензией диборида титана и/или другим веществом аналогичного смачивающего действия.

Используют биполярный электрод-коллектор, выполненный из тугоплавкого металла, например, диборида титана, устойчивого к воздействию металла-коллектора получаемого на катоде металла.

Электролиз проводят в полностью перегороженных БПЭ-К катодной и анодной частях электролизера и отличными по составу электролитами в них.

Электролиз проводят в изолированных катодных и анодных частях электролизера, при составе электролита между анодом и БПЭ-К на основе фторидов, а между катодом и БПЭ-К - на основе легкоплавких хлоридов.

Электролиз проводят при дополнительно установленном коллекторе, не пропускающим тока, и выполненным на основе, как алюминия, так и тяжелых цветных металлов (свинец, цинк, олово, медь) и/или их сплавов.

Отработанные катализаторы при измельчении подвергают предварительной механоактивации.

БПЭ-К может также содержать по меньшей мере одну объемную полость внутри БПЭ-К, заполненную алюминием. При этом, достигается повышение электропроводности БПЭ-К, а также снижается частота его замены, за счет возможности аккумулирования большего количества благородных металлов и рения в накопительной алюминиевой полости БПЭ-К.

При электролизе используют БПЭ-К, в котором внутренние поры или капилляры, или каналы, или полости предварительно обработаны или пропитаны суспензией диборида титана и/или другим веществом для их смачивания основным металлом, при этом, они выполнены с достаточными размерами, в частности диаметром и длиной, для размещения в них металла и предотвращения самопроизвольного вытекания из них металла за счет воздействия сил межфазного натяжения металл - электролит.

При электролизе используют БПЭ-К, в котором объем, занимаемый металлом в порах или капиллярах, или каналах, или полостях составляет от 5% до 99,0% от его объема.

В предлагаемом способе электролиза такое выполнение и заполнение полостей, каналов, пор, капилляров необходимо, чтобы обеспечить следующие функции:

- прохождение тока через биполярный пористый электрод;

- «упрятывание» металла вглубь полости (канала, поры, капилляра). Это необходимо, чтобы уменьшить скорость обратных реакций окисления металла, которая зависит от доставки окислителя (кислорода), движущегося в межэлектродном пространстве, т.к. металл, находящийся в капилляре (канале, поре), будет меньше окисляться;

- аккумулирование благородных металлов и рения, более электроположительных, чем основной металл.

При наличии объемной полости внутри БПЭ-К, заполненной алюминием, достигается повышение электропроводности МПР, а также снижается частота его замены, за счет возможности аккумулирования большего количества благородных металлов и рения в накопительной алюминиевой полости БПЭ-К.

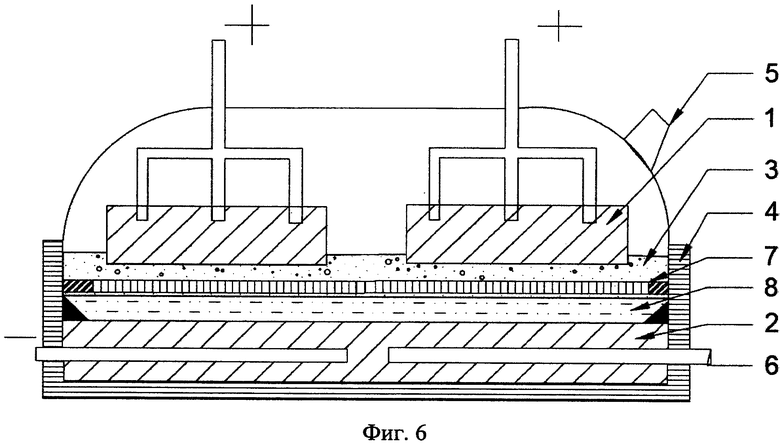

Способ поясняется фигурами, где на

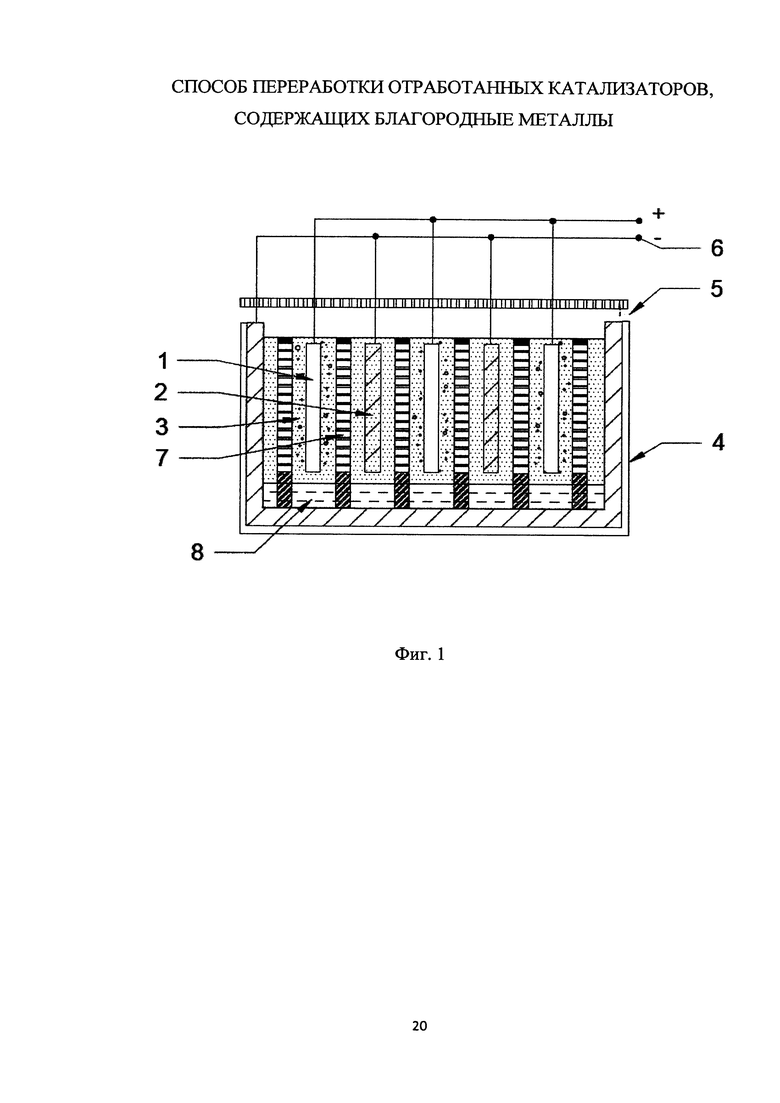

Фиг. 1 представлен биполярный электролизер с вертикально расположенными электродами;

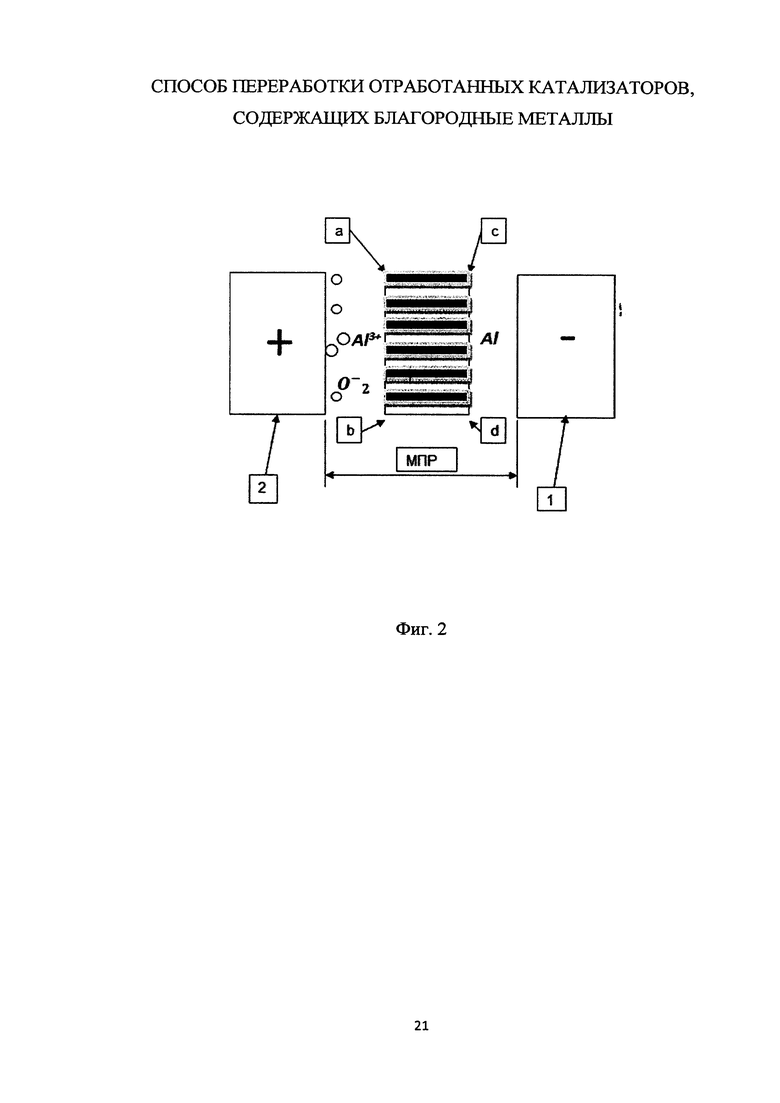

Фиг. 2 - увеличенное изображение БПЭ-К;

Фиг. 3-5 - формы V-образных, W-образных и Z-образных каналов/пор БПЭ-К, соответственно;

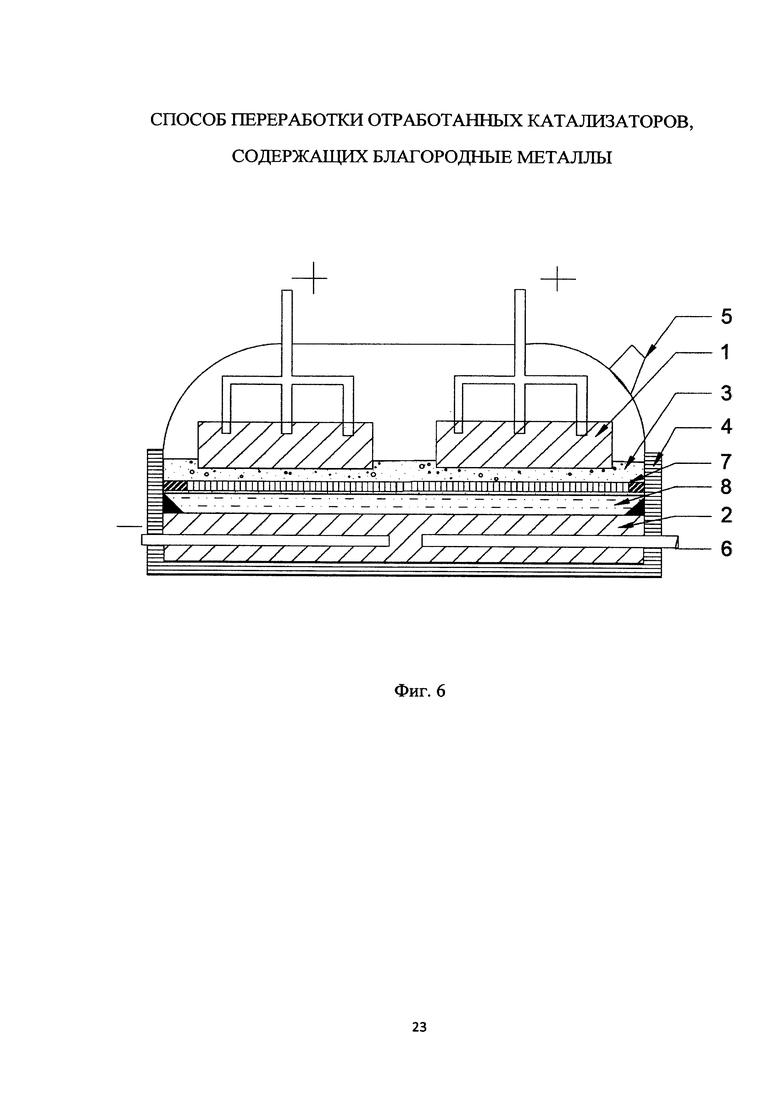

Фиг. 6 - электролизер с предварительно обожженными анодами с горизонтальным расположением электродов.

Независимо от типа конструкции и ориентации электролизера он включает следующие конструктивные элементы: анод (аноды) 1; катод (катоды) 2; электролит 3; футерованное устройство 4, содержащее электролит 3; систему удаления газов 5; ошиновку, подводящую и отводящую ток 6; биполярный пористый электрод-коллектор 7 и слой жидкого металла 8, который, расположен на дне футерованного устройства 4 и который играет роль дополнительного коллектора благородных металлов и рения. Эвакуацию благородных металлов и рения, сконцентрированных в жидком коллекторе, расположенном между анодом и БПЭ-К, осуществляют аналогично, как и в традиционном производстве алюминия электролизом - с помощью вакуумного ковша. Также, дополнительным коллектором благородных металлов и рения может быть тигель, расположенный на дне футерованного устройства между анодом и БПЭ-К (на фигурах не показан). В таком варианте эвакуацию благородных металлов и рения, сконцентрированных на дне футерованного устройства в области между анодом и БПЭ-К, осуществляют периодическим подъемом-вычерпыванием-опусканием тигля.

Находящийся внутри БПЭ-К металл (алюминий с примесями благородных металлов и рения) не должен контактировать с катодом (Фиг. 1, 6).

Состав электролита в области между анодом и БПЭ-К может отличаться от состава электролита между БПЭ-К и катодом. Например, состав электролита между анодом и БПЭ-К может быть на основе фторидов (традиционного для электролиза алюминия криолита с добавками глинозема и корректирующими добавками CaF2, LiF и др.), а электролит между БПЭ-К и катодом может быть на основе более дешевых и легкоплавких хлоридов (NaCl, KCl и др.).

Конструктивно легче проводить электролиз при одинаковых электролитах в обеих зонах. Однако, с целью экономии стоимости электролита и энергии, возможно проводить электролиз и при разных электролитах в этих двух зонах, но это сложнее выполнить конструктивно, т.к. требуется весьма тщательное изолирование этих двух зон.

Способ осуществляют следующим образом:

В электролизере, имеющем конструкцию аналогичную электролизеру для получения металлов, например, алюминия, магния и др. щелочноземельных и щелочных металлов, электролизом расплавленных солей при вертикальном, горизонтальном и наклонном расположении электродов с применением расходуемых и/или нерасходуемых анодов, в т.ч. биполярных, в пространстве между анодом и катодом размещают промежуточный биполярный пористый электрод-коллектор (БПЭ-К), включающий ячеистую матрицу, инертную по отношению к выделяемому на катоде металлу и электролиту, выполненную в виде открытой пористой структуры с образованием внутренних пор (капилляров, каналов, полостей), в частности, V-образной, и/или W-образной, и/или S-образной формы, заполненных алюминием (фиг. 1-6).

Катализатор, состоящий, в основном, из алюмосиликатных пористых материалов, подвергают измельчению с получением классов 40-100 мкм. Перед засыпкой измельченного катализатора в электролизер, полученный материал предварительно нагревают до 100-150°С для минимизации отклонений от заданного температурного режима (920-970°С) и удаления влаги. Подогретый материал загружают в электролизер.

Через алюминий, находящийся во внутренних каналах БПЭ-К проходит ток. На поверхности алюминия, заполняющего коллектор БПЭ-К, и обращенной к аноду, идет процесс катодного восстановления ионов металла, например алюминия, а на стороне, обращенной к катоду, алюминия из БПЭ-К анодно растворяется. Поскольку алюминий в БПЭ-К имеет высокий электроотрицательный потенциал, он будет восстанавливать ионы благородных металлов и рения и растворять частицы этих металлов. Алюмосиликатная матрица катализатора растворяется в электролите, в то время как платиновые металлы, осаждаясь, растворяются либо в металле БПЭ-К, либо в металле дополнительного коллектора. Алюминий БПЭ-К будет также растворять частицы благородных металлов и рения. Матрица растворяется с образованием отрицательно заряженных ионов кислорода и комплексных ионов алюминия и кремния. Ионы подвергаются разряду по следующим реакциям:

На «инертном» аноде

На катоде реакция протекает ступенчато

Подобным образом разряжаются и ионы кремния.

Скачки потенциалов на границах анод - электролит и катод -электролит и зависят, прежде всего, от тока через БПЭ-К, формы и площади поверхности у каналов (пор, капилляров, полостей) БПЭ-К.

При пуске электролизера производится разогрев футерованного устройства 4 вместе с электродами (с помощью электрического, и/или пламенного нагрева), в устройство заливается электролит 3 и затем размещается БПЭ-К 8, или разогрев футерованного устройства 4 вместе с электродами и БПЭ-К производят одновременно.

БПЭ-К действует следующим образом:

Сторона а-b БПЭ-К (с открытыми порами и/или капиллярами заполненными алюминием), обращенная к аноду, работает как катод и на поверхности металла, происходит восстановление как ионов основного металла (ионов алюминия), так и более электроположительных ионов, попавших в электролит за счет коррозии (разрушения) анода или вместе с сырьем, например, ионов железа и кремния. При контакте частиц порошка катализатора с металлом БПЭ-К происходит растворение благородных металлов в металле БПЭ-К.

Сторона c-d БПЭ-К (с открытыми порами и/или капиллярами заполненными алюминием) обращенная к катоду (анодная сторона БПЭ-К) «работает» как анод. В этом случае растворяться будет только основной металл, находящийся на поверхности пор/капилляров БПЭ-К, тогда как электроположительные частицы благородных металлов, восстановившиеся на катодной стороне БПЭ-К, не будут растворяться на анодной стороне (по термодинамическим соображениям), а будут накапливаться в БПЭ-К.

По мере накопления благородных металлов в БПЭ-К с течением времени процесса, его извлекают из расплавленного электролита и заменяют на новый БПЭ-К, при этом, электролиз продолжается непрерывно.

Как следует из равновесных фазовых диаграмм [10], алюминий, содержащийся во внутренних каналах (порах, капиллярах, полостях), может растворять до 40-60 масс. % благородных металлов (Pt, Pd и др.) в зависимости от температуры электролиза (900-950°С). При достижении максимума растворимости благородных металлов в алюминии в системах образуются химические соединения, либо фазы, отвечающие составам определенных соединений. Для предотвращения самопроизвольного вытекания металла из каналов БПЭ-К, связанного с тем, что плотность соединений алюминия с благородными металлами в несколько раз выше, чем плотность алюминия, БПЭ-К выполнен из верхней и нижней частей, между которыми в продольном направлении существует полость, при этом размер и диаметр каналов (пор, капилляров, полостей) в нижней части коллектора меньше, чем в верхней.

Бывший в употреблении БПЭ-К с накопленными в капиллярах благородными металлами извлекают из расплава и далее подвергают рециклингу для извлечения ценных компонентов и возвращения в производство с металлургическим выходом при рециклинге от 85% до 99,9%. Например, рециклинг БПЭ-К может содержать следующие операции: дробление БПЭ-К, механическую сепарацию/отделение металлической части (включающей металл коллектора с концентрированными благородными металлами и рением) от оксидной матрицы, электрохимическую сепарацию благородных металлов и рения от металла коллектора (алюминия) согласно патента RU 2471892.

В способе предлагаются несколько вариантов извлечения ценных компонентов из электролизера:

1) при вертикальном расположении БПЭ-К на дно электролизера установить емкость/тигель для сбора благородных металлов, (не показана на фигуре) содержащую, например, но не обязательно, дополнительный металл - коллектор, куда они будут оседать в силу высокой плотности и сил тяжести. Этот металл - коллектор может иметь другой состав, отличный от БПЭ-К. Им может быть, например, свинец, олово, цинк, медь или сплавы на их основы. По мере накопления благородных металлов в емкости она вынимается из электролизера и поступает на дальнейшие технологические переделы переработки

2) при вертикальном расположении БПЭ-К в донной части электролизера установить летку (одну или несколько) для самопроизвольной выливки концентрата с благородными металлами

3) при вертикальном и горизонтальном расположении БПЭ-К использовать вакуум-ковш для выливки концентрата с благородными металлами со дна ванны.

Работа БПЭ-К в электролизерах с предварительно обожженными угольными анодами, и/или с вертикально и/или наклонно расположенными электродами происходит аналогично.

Технология, предложенная в патенте, является основой достижения технического результата и имеет признаки, характерные для классического способа получения алюминия:

1) Используется высокотемпературный криолитовый электролит, растворяющий глинозем и другие оксиды, например, алюмосиликаты;

2) Электролит имеет плотность, меньшую, чем плотность алюминия;

3) Электролит содержит соли щелочных металлов не разряжающихся на катоде;

4) Ванна питается глиноземом (или алюмосиликатами) крупностью 20-150 мкм;

При этом достигается комплексная переработка отработанных катализаторов, содержащих металлы платиновой группы, с извлечением не только металлов платиновой группы и рения, но и переработкой матрицы катализатора в алюминий или силумины, увеличение выхода годного, снижение себестоимости переработки отработанных катализаторов.

Литература

1. RU 2138568, Годжиев C.E. (RU); Ковтун B.A. (RU), Парецкий B.M. (RU), Грегори Ф. Горбульский (US); Ари Е. Михельсон (US); Ефим Л. Фишкин (US): Способ переработки отработанных катализаторов, содержащих металлы платиновой группы.

2. RU 2540251, Антонов А.А., и др., Способ электрохимического извлечения благородных металлов.

3. RU 2306347, Темеров С.А., Ефимов В.Н., Способ переработки катализоваторов, содержащих платиновые металлы и рений на носителях из оксида алюминия.

4. RU 2119964, Петрова Е.А., Самахов А.А, Макаренко М.Г., Способ извлечения благородных металлов и установка для его осуществления (заяв.05.12.1997, публ. патента 10.10.1998).

5. RU 2198947, Антонов А.А., Морозов А.В., Крыщенко К.И., Способ извлечения благородных металлов (заяв. 12.09.2000, публ. Патент 20.02.2003).

6. US 2006/0185984, Поляков П.В., Попов Ю.Н., Способ производства металлов в электролизере для электролитического получения металла.

7. Х. Чанг, В. де Нора и Дж. А. Секхар «Материалы, используемые в производстве алюминия методом Эру-Холла». - Изд. Красноярск. гос. ун-т, Красноярск, 1998.

8. В.И. Щеголев, О.А.Лебедев «Электролитическое производство магния». - М.: Изд.дом Руда и металлы. - 2002. - 368 с.

9. Л.М. Якименко. Электродные материалы в прикладной электрохимии. - М.: Химия, 1977. - 264 с.

10. Диаграммы состояния двойных металлических систем. Справочник в 3 т.: Т. 1. Под общ. ред. Н.П. Лякишева. - М.: Машиностроение. - 1996. - 992 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2011 |

|

RU2471892C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2014 |

|

RU2540251C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2019 |

|

RU2730331C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ КАТАЛИЗАТОРОВ | 2021 |

|

RU2778336C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2000 |

|

RU2198947C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119964C1 |

| СПОСОБ СОВМЕСТНОГО ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И РЕНИЯ ИЗ ОТРАБОТАННЫХ ПЛАТИНОРЕНИЕВЫХ КАТАЛИЗАТОРОВ | 1999 |

|

RU2167213C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

Изобретение относится к металлургии благородных металлов и может быть использовано при переработке отработанных катализаторов на основе оксидов алюминия, кремния, магния, содержащих благородные металлы и рений. Отработанные катализаторы засыпают в электролизер, содержащий анод, катод и один биполярный пористый электрод-коллектор (БПЭ-К) для аккумулирования в электролите благородных металлов и рения. БПЭ-К размещают в пространстве между анодом и катодом. Ток пропускают через анод и катод. Металл из оксида осаждается на катоде, а благородные металлы и рений на БПЭ-К. БПЭ-К выполнен в виде ячеистой матрицы, инертной по отношению к получаемому на катоде металлу и электролиту, с открытой пористой структурой, образованной внутренними порами или капиллярами, или каналами, или полостями, заполненными металлом, получаемым на катоде, и выделением кислорода или углекислого газа на аноде. Отработанные катализаторы перед засыпкой в электролизер измельчают до 40-100 мкм с последующим нагревом до 100-150°С, после чего подают в электролит в анодное пространство электролизера между анодом и БПЭ-К. Способ позволяет комплексно перерабатывать не только отработанные катализаторы, содержащие металлы платиновой группы и рений с их извлечением, а также матрицы катализатора в алюминий или силумины при увеличение выхода годного. 12 з.п. ф-лы, 6 ил.

1. Способ переработки отработанных катализаторов на основе оксидов алюминия, кремния и магния, содержащих благородные металлы и рений, включающий засыпку отработанных катализаторов в электролизер, содержащий анод, катод и по меньшей мере один биполярный пористый электрод-коллектор (БПЭ-К) для аккумулирования в электролите благородных металлов и рения, при этом БПЭ-К размещают в пространстве между анодом и катодом, пропускание тока через анод и катод ведут с получением металла из оксида на катоде и осаждением благородных металлов и рения на БПЭ-К, выполненный в виде ячеистой матрицы, инертной по отношению к получаемому на катоде металлу и электролиту, с открытой пористой структурой, образованной внутренними порами или капиллярами, или каналами, или полостями, заполненными металлом, получаемым на катоде, и выделением кислорода или углекислого газа на аноде, при этом перед засыпкой в электролизер отработанные катализаторы подвергают измельчению до 40-100 мкм с последующим нагревом до 100-150°С, после чего полученный измельченный катализатор подают в электролит в анодное пространство электролизера между анодом и БПЭ-К.

2. Способ по п. 1, отличающийся тем, что открытая пористая структура БПЭ-К выполнена V-образной, или W-образной, или S-образной формы.

3. Способ по п. 1, отличающийся тем, что открытая пористая структура БПЭ-К выполнена с возможностью смачивания металлом и с размерами, в частности диаметром и длиной, достаточными для размещения в них металла и предотвращения самопроизвольного вытекания металла из нее, в частности, за счет воздействия сил поверхностного натяжения металла.

4. Способ по п. 1, отличающийся тем, что используют БПЭ-К, выполненный с верхней и нижней частями, между которыми в продольном направлении образована полость, заполненная получаемым на катоде металлом, при этом для предотвращения вытекания металла из открытой пористой структуры БПЭ-К размер и диаметр внутренних каналов, или капилляров, или пор, или полостей в нижней части коллектора выполняют меньшим, чем в верхней.

5. Способ по п. 1, отличающийся тем, что используют БПЭ-К, в котором объем, занимаемый металлом в порах или капиллярах, или каналах, или полостях, составляет от 5% до 99,0% от его объема.

6. Способ по п. 1, отличающийся тем, что используют БПЭ-К, изготовленный из материала с диэлектрическими свойствами, стойкого к расплавленному алюминию и/или электролиту, например карбида кремния или материала АНАПЛАСТ.

7. Способ по п. 1, отличающийся тем, что БПЭ-К изготавливают из высокоглиноземистого бетона.

8. Способ по п. 1, отличающийся тем, что поры, или капилляры, или каналы, или полости БПЭ-К предварительно обрабатывают или пропитывают суспензией диборида титана.

9. Способ по п. 1, отличающийся тем, что используют БПЭ-К, выполненный из тугоплавкого металла, представляющего собой диборид титана.

10. Способ по п. 1, отличающийся тем, что электролиз проводят в полностью перегороженных БПЭ-К катодной и анодной частях электролизера с отличающимися по составу электролитами в них.

11. Способ по п. 1, отличающийся тем, что электролиз проводят в изолированных катодных и анодных частях электролизера, при составе электролита между анодом и БПЭ-К на основе фторидов, а между катодом и БПЭ-К - на основе легкоплавких хлоридов.

12. Способ по п. 1, отличающийся тем, что электролиз проводят с использованием емкости, не пропускающей электрического тока, содержащей дополнительный металл-коллектор благородных металлов и рения, расположенной на дне футерованного устройства между анодом и БПЭ-К, при этом дополнительный металл-коллектор имеет состав на основе алюминия, или тяжелых цветных металлов, таких как свинец, олово, цинк, медь и/или сплавы на их основе.

13. Способ по п. 1, отличающийся тем, что отработанные катализаторы при измельчении подвергают предварительной механоактивации.

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1998 |

|

RU2138568C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2011 |

|

RU2471892C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И РЕНИЯ ИЗ ОТРАБОТАННЫХ ПЛАТИНОРЕНИЕВЫХ КАТАЛИЗАТОРОВ | 1996 |

|

RU2100072C1 |

| AU 20042655508 A1, 24.02.2005. | |||

Авторы

Даты

2019-01-30—Публикация

2017-08-07—Подача