Изобретение относится к трубопрокатному производству, а именно к способу производства труб размером вн.279х36 и вн.346х40 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики, и может быть использовано при прокатке предельных горячекатаных труб размером 480x58x5500-5800 мм на трубопрокатной установке 8-16" с пилигримовыми станами из слитков ЭШП размером 620x100х1750±50 мм с последующей механической обработкой (обточкой и расточкой) в передельные трубы 470x47x5500-5800 мм и перекаткой их на стане ХПТ 450 в товарные или передельные трубы по маршрутам 470x47x5500-5800 ---- вн.346х40х6700-7300 ---- вн.279х36х92000-9500 мм и приемкой их на соответствие ТУ 14-ЗР-107-2001 с повышенными требованиями по качеству поверхности.

В трубопрокатном производстве известен способ производства товарных и передельных труб из труднодеформируемых марок стали, включающий сверление центрального отверстия диаметром 100±5,0 мм в заготовках и слитках ЭШП диаметром 380-500 мм, выдержку их на колосниках методических печей при температуре 500-550°С в течение 70-95 минут в зависимости от диаметра, после чего нагрев до температуры 1120-1140°С со скоростью 1,4-1,5 град./мин, прошивку заготовок и слитков ЭШП в гильзы размер в размер по диаметру при скорости вращения рабочих валков 25-40 об/мин на оправке диаметром, обеспечивающим редуцирование на пилигримовом стане не менее 25 мм (Патент РФ № 2175899, бюл. № 32, 20.11.2001 г.).

Недостатком данного способа является то, что он приемлем только для производства горячекатаных товарных и передельных труб среднего диаметра, а именно труб диаметром 219-325 мм, т.к. для прокатки труб диаметром более 325 мм необходима заготовка диаметром 540-620 мм, которую из-за малой мощности привода стана поперечно-винтовой прокатки прошить невозможно, а самое главное то, что данный способ не оговаривает припуск под механическую обработку передельных труб для изготовления товарных труб повышенного качества размером вн.279х36 и вн.346x40 мм из коррозионностойкой стали марки 08Х18Н10Т-Ш для объектов атомной энергетики.

В трубопрокатном производстве известен способ производства товарных и передельных горячедеформированных труб большого и среднего диаметров из коррозионно-стойких труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами, включающий сверление центрального отверстия диаметром 100±5,0 мм в слитках ЭШП и заготовках, нагрев их до температуры пластичности, первую прошивку слитков ЭШП или заготовок диаметром 460-600 мм в стане поперечно-винтовой прокатки с вытяжкой 1,2-1,4 при скорости вращения рабочих валков 15-25 об/мин, а вторую и последующие при необходимости прошивки - раскатки с подъемом или посадом по диаметру не более 5,0% и вытяжкой 1,4-1,75 при скорости вращения валков 20-50 об/мин, с использованием холодного или горячего посада гильз в печь, процесс прошивки от захвата слитков ЭШП или заготовок до полного нахождения на оправку ведут с уменьшением числа оборотов рабочих валков с 25 до 15, установившийся процесс прошивки при 15-20 об/мин, а на выходе гильзы из валков число оборотов увеличивают до 35-40 об/мин, процесс прошивки - раскатки (вторую прошивку) от захвата гильзы до полного нахождения на оправку ведут с уменьшением числа оборотов рабочих валков с 50 до 20, установившийся процесс раскатки при 20-25 об/мин, на выходе гильзы из валков число оборотов увеличивают до 45-50, а прокатку труб на пилигримовом стане ведут с вытяжкой μ=3,0-5,0 (Патент РФ № 2247612, бюл. № 7, 10.03.2005 г.).

Недостатком данного способа является то, что он также не оговаривает припуск под механическую обработку передельных труб для изготовления товарных труб повышенного качества размером вн.279x36 и вн.346x40 мм из коррозионностойкой стали 08Х18Н10Т-Ш для объектов атомной энергетики.

Известен способ производства бесшовных горячедеформированных труб размером вн.279х36 и вн.346x40 мм из слитков ЭШП коррозионностойкой стали 08Х18Н10Т-Ш с повышенным качеством поверхности для объектов атомной энергетики с расточенной внутренней и обточенной наружной поверхностью с шероховатостью Ra не более 10 мкм по ГОСТ 2789 (ТУ 14-158-131-2002 "Трубы бесшовные горячедеформированные из коррозионностойкой стали повышенного качества").

Одним из главных недостатков данного способа является то, что при производстве по данной технологии более 80% труб после аустенизации имеют значения предела текучести при +350° от 12 до 18 кгс/мм2 (при норме по ТУ 14-ЗР-55-2001 не менее 19 кгс/мм2). Другим недостатком является то, что припуск под механическую обработку (расточку и обточку) труб длиной 4000 мм должен быть не менее 10 мм на сторону. Таким образом, при механической обработке (обточке и расточке) с шероховатостью RaHe более 10 мкм в стружку на каждом погонном метре уходит от 134,68 до 147,52 кг дорогостоящего металла, т.е. от 26,2 до 34,5% (в зависимости от диаметра и толщины стенки труб).

Наиболее близким техническим решением является способ производства труб повышенного качества из коррозионно-стойкой стали марки 08Х18Н10Т-Ш для объектов атомной энергетики, включающий прокатку труб на пилигримовом стане под технологи-ческий перекат на станах ХПТ, механическую обработку - расточку и обточку передельных горячекатаных труб, на станках со следящей системой в передельные трубы-заготовки со съемом металла, величину которого определяют из выражений Δsв.n=КΔsв.с, Δsн.n=К1Δsн.с, где Δsв.n - величина снимаемого слоя металла при расточке под технологический перекат, мм; Δsв.с - величина снимаемого слоя металла при расточке на готовый размер, мм; К=(0,5-0,6) - коэффициент снижения величины снимаемого слоя металла при расточке, большие значения которого относятся к трубам больших диаметров; Δsн.n - величина снимаемого слоя металла при обточке под технологический перекат, мм; Δsн.с - величина снимаемого слоя металла при обточке на готовый размер, мм; К1=(0,4-0,5) - коэффициент снижения величины снимаемого слоя металла при обточке, большие значения которого относятся к трубам больших диаметров (Патент РФ № 2401169, 10.10.2010 г.).

Недостатком данного прототипа является то, что он направлен на производство горячекатаных передельных труб размером 260-450x40-70 мм под последующую механическую обработку - расточку и обточку в трубы размером 245x19, 351x36, 415x50, 426x40, 426x50 и 436x45 мм повышенного качества из коррозионно-стойкой стали 08Х18Н10Т-Ш для объектов атомной энергетики или прокатку на пилигримовом стане передельных труб размером 250-440x30-60 мм с последующей механической обработкой под технологический перекат на станах ХПТ в трубы данных размеров и не решает технологические вопросы производства товарных труб размером вн.279x36 и вн.346x40 мм для объектов атомной энергетики из одного диаметра слитков ЭШП вместо двух.

Задачей предложенного способа является производство труб повышенного качества для объектов атомной энергетики с механическими свойствами металла, отвечающими требованиям ТУ 14-3 Р-197-2001, снижение припуска под механическую обработку (расточку и обточку) передельных горячедеформированных труб, использование для производства данных размеров труб одного диаметра слитков ЭШП вместо двух, повышение производительности ТПУ 8-16" с пилигримовыми станами, снижение расходного коэффициента металла при переделе слиток ЭШП - товарная труба повышенного качества по ТУ 14-ЗР-197-2001, увеличение длины товарных труб, а следовательно, снижение их стоимости.

Технический результат достигается тем, что в известном способе производства труб размером вн.279х36 и вн.346х40 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики, включающем нагрев слитков ЭШП до температуры пластичности, прошивку в гильзы, прокатку гильз в передельные горячекатаные трубы, расточку и обточку передельных труб прокатку передельных труб в товарные трубы, отличающемся тем, что слитки электрошлакового переплава размером 620x100x1750±50 мм нагревают в методических печах до температуры 1260-1270°С, прошивают в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620хвн.265х1985-2105 мм, которые с холодного или горячего посада нагревают в методических печах до температуры 1260-1270°С, прошивают - раскатывают в стане поперечно-винтовой прокатки в гильзы размером 620хвн.390x2630-2800 мм, прокатывают на ТПУ 8-16" с пилигримовыми станами в передельные горячекатаные трубы размером 480x58x5500-5800 мм, передельные горячекатаные трубы правят на шестивалковой правильной машине в несколько проходов с кривизной не более 5,0 мм на общую длину, горячекатаные передельные трубы обтачивают и растачивают в передельные механически обработанные трубы размером 470x47x5500-5800 мм, не выведенные дефекты удаляют шлифовкой или пологой зачисткой, производят термическую обработку - аустенизацию, а затем перекатывают на стане ХПТ 450 в товарные или передельные трубы по маршрутам 470x47x5500-5800 ---- вн.346х40х6700-7300 ---- вн.279х36х9200-9500 мм, товарные и передельные трубы подвергают аустенизации, от каждой товарной трубы после аустенизации с двух концов отбирают пробы для проведения механических испытаний, контроля на загрязненность нитридами и карбонитридами титана, величины зерна, макроструктуры, испытания на загиб и контроля на стойкость к межкристаллитной коррозии, товарные трубы подвергают ультразвуковому контролю и производят приемку труб.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что слитки электрошлакового переплава размером 620х100х1750±50 мм нагревают в методических печах до температуры 1260-1270°С, прошивают в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620хвн.265х1985-2105 мм, которые с холодного или горячего посада нагревают в методических печах до температуры 1260-1270°С, прошивают - раскатывают в стане поперечно-винтовой прокатки в гильзы размером 620хвн.390x2630-2800 мм, прокатывают на ТПУ 8-16" с пилигримовыми станами в передельные горячекатаные трубы размером 480х58х 5500-5800 мм, передельные горячекатаные трубы правят на шестивалковой правильной машине в несколько проходов с кривизной не более 5,0 мм на общую длину, горячекатаные передельные трубы обтачивают и растачивают в передельные механически обработанные трубы размером 470x47x5500-5800 мм, не выведенные дефекты удаляют шлифовкой или пологой зачисткой, производят термическую обработку - аустенизацию, а затем перекатывают на стане ХПТ 450 в товарные или передельные трубы по маршрутам 470x47x5500-5800 ---- вн.346х40х6700-7300 ---- вн.279х36х9200-9500 мм, товарные и передельные трубы подвергают аустенизации, от каждой товарной трубы после аустенизации с двух концов отбирают пробы для проведения механических испытаний, контроля на

загрязненность нитридами и карбонитридами титана, величины зерна, макроструктуры, испытания на загиб и контроля на стойкость к межкристаллитной коррозии, товарные трубы подвергают ультразвуковому контролю и производят приемку труб. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности "изобретательский уровень".

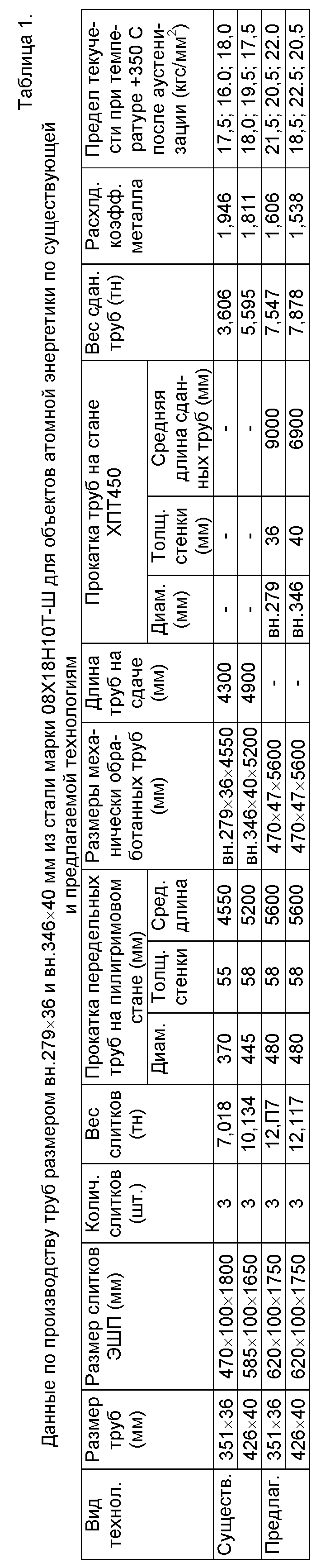

Способ опробован на ТПУ 8-16" с пилигримовыми станами ОАО "ЧТПЗ" при прокатке передельных труб размером 370x55x4550 и 445x58x5200 мм из слитков ЭШП размером 470x100x1800 и 585x100x1650 мм по существующей технологии и передельных труб размером и 480x58x5600 мм из слитков ЭШП размером 620x100x1750 мм по предлагаемой технологии. Передельные трубы размером 370x55x4550 мм были расточены и обточены в цехе № 1 в товарные трубы размером вн.279x36x4550 мм, а передельные трубы размером 445x58x5200 мм - в товарные размером вн.346x40x5200 мм, с шероховатостью наружных и внутренних поверхностей Ra не более 10 мкм, от которых были отобраны барабаны, изготовлены образцы и проведены механические испытания. Трубы прошли УЗК. Трубы размером вн.279х36 мм приняты по ТУ 14-ЗР-197-2001 как условно годные, т.к. не выдержали испытания по пределу текучести при температуре +350°С после аустенизации. Трубы сданы по другому назначению. Расходный коэффициент металла по трубам данного размера составил 1,946. Из 3-х труб размером вн.346x40 мм испытания по пределу текучести при температуре +350°С после аустенизации выдержала одна труба, которая сдана по прямому назначению. Расходный коэффициент металла по трубам данного размера составил 1,811. По предлагаемой технологии передельные трубы размером 480x58x5600 мм были обточены и расточены в передельные механически обработанные трубы размером 470x47x5600 мм. На одной трубе из шести не выведенная чернота была удалена шлифовкой абразивными кругами в соответствии с формулой изобретения. Передельные горячекатаные механически обработанные трубы размером 470x47x5600 мм были перекатаны на стане ХПТ 450 в трубы размером вн.346х40х6900 мм с шероховатостью наружной и внутренней поверхностей Ra не более 2,5 мкм. От трех труб были отобраны барабаны, изготовлены образцы и проведены механические испытания. Трубы прошли УЗК. Две трубы размером вн.346х40 мм приняты по ТУ 14-ЗР-197-2001 по прямому назначению для объектов атомной энергетики, а одна как условно годная, т.к. не выдержала испытание по пределу текучести при температуре +350°С после аустенизации. Расходный коэффициент металла по трубам данного размера составил 1,538. Три трубы размером 426x40 мм были перекатаны на стане ХПТ 450 в трубы размером вн.279х36х9250 мм. Средняя длина трубы на сдаче составила 9000 мм. Данные трубы выдержали все испытания, приняты по ТУ 14-ЗР-197-2001 с повышенными требованиями по качеству поверхности и сданы по прямому назначению для АЭС. Расходный коэффициент металла по трубам данного размера составил 1,606. Труба размером вн.346х40 мм, не выдержавшая испытание по пределу текучести при температуре +350°С после аустенизации, была перекатана на стане ХПТ 450 в трубу размером вн.279x36x9000 мм, выдержала все испытания и сдана по прямому назначению для АЭС.

Данные по прокатке труб повышенного качества размером вн.279х36 и вн.346x40 мм из коррозионностойкой стали марки 08Х18Н10Т-Ш по ТУ 14-ЗР-197-2001 для объектов атомной энергетики по существующей и предлагаемой технологиям приведены в таблице 1. Из таблицы видно, что выход годного по прямому назначению при прокатке труб для АЭС по существующей технологии составил 17,7%, а по предлагаемой технологии с первого предъявления 83,3%. После переката трубы размером вн.346x40 мм в трубу размером вн.279х36 мм выход годного составил 100%. Расходный коэффициент металла при прокатке труб размером вн.279x36 мм по предлагаемой технологии снижен на 340 кг, а при прокатке труб размером вн.346x40 мм на 273 кг. По предлагаемой технологии при прокатке труб размером вн.279x36 мм среднее увеличение длины труб составило в 2,09 раза, при прокатке труб размером вн.346x40 мм в 1,41 раза, а шероховатость наружной и внутренней поверхностей снижена более чем в 4,0 раза.

Использование предлагаемого способа производства труб размером вн.279x36 и вн.346x40 мм повышенного качества из коррозионностойкой стали марки 08Х18Н10Т-Ш для объектов атомной энергетики позволит значительно снизить расход дорогостоящего металла, увеличить выход труб для АЭС с первого предъявления, снизить шероховатость наружной и внутренней поверхностей и значительно увеличить их длину, а следовательно, снизить стоимость труб и снизить количество сварочных стыков при монтаже трубопроводов на АЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ РАЗМЕРОМ ВН.346Х40 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2547054C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 377Х8-18 ММ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2613811C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 377х8-18 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2615922C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 426Х8-25 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2615923C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 (351×36) И ВН.346×40 (426×40) мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7 мм | 2013 |

|

RU2542129C2 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ, МЕХАНИЧЕСКИ ОБРАБОТАННЫХ, БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 ММ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2567420C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530х25-28 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ СТАЛИ МАРКИ 08Х18Н10-Ш | 2016 |

|

RU2619529C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 426x20-22 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ СТАЛИ МАРКИ 08Х18Н10-Ш | 2016 |

|

RU2615393C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОКАТАНЫХ ТРУБ РАЗМЕРОМ 325х8-14 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2615920C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530х19-24 мм ИЗ СТАЛИ МАРКИ 08Х18Н10-Ш | 2016 |

|

RU2620205C1 |

Изобретение относится к трубопрокатному производству. Слитки электрошлакового переплава размером 620x100х1750±50мм нагревают в методических печах до температуры 1260-1270°С, прошивают в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620х вн.265x1985-2105мм, которые с холодного или горячего посада нагревают до температуры 1260-1270°С, прошивают - раскатывают в гильзы размером 620хвн.390x2630-2800мм. На ТПУ 8-16" гильзы прокатывают в передельные трубы размером 480х58х5500-5800мм, правят их на шестивалковой правильной машине, обтачивают и растачивают в передельные трубы размером 470x47x5500-5800мм. Удаляют дефекты, производят термическую обработку и перекатывают на стане ХПТ 450 в товарные или передельные трубы. Обеспечивается повышение качества поверхности труб, снижение расхода металла. 1 табл.

Способ производства труб размером вн.279х36 и вн.346x40 мм из стали марки 08Х18Н10Т-Щ для объектов атомной энергетики, включающий нагрев слитков ЭШП до температуры пластичности, прошивку в гильзы, прокатку гильз в передельные горячекатаные трубы, расточку и обточку передельных труб, прокатку передельных труб в товарные трубы, отличающийся тем, что слитки электрошлакового переплава размером 620x100х1750±50 мм нагревают в методических печах до температуры 1260-1270°С, прошивают в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620х вн.265x1985-2105 мм, которые с холодного или горячего посада нагревают в методических печах до температуры 1260-1270°С, прошивают - раскатывают в стане поперечно-винтовой прокатки в гильзы размером 620хвн.390x2630-2800 мм, прокатывают на ТПУ 8-16" с пилигримовыми станами в передельные горячекатаные трубы размером 480х58х5500-5800 мм, передельные горячекатаные трубы правят на шестивалковой правильной машине в несколько проходов с кривизной не более 5,0 мм на общую длину, горячекатаные передельные трубы обтачивают и растачивают в передельные механически обработанные трубы размером 470x47x5500-5800 мм, не выведенные дефекты удаляют шлифовкой или пологой зачисткой, производят термическую обработку - аустенизацию, а затем перекатывают на стане ХПТ 450 в товарные или передельные трубы по маршрутам 470x47x5500-5800 ---- вн.346х40х6700-7300 ---- вн.279х36х9200-9500 мм, товарные и передельные трубы подвергают аустенизации, от каждой товарной трубы после аустенизации с двух концов отбирают пробы для проведения механических испытаний, контроля на загрязненность нитридами и карбонитридами титана, величины зерна, макроструктуры, испытания на загиб и контроля на стойкость к межкристаллитной коррозии, товарные трубы подвергают ультразвуковому контролю и производят приемку труб.

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОГО КАЧЕСТВА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2008 |

|

RU2401169C2 |

| RU 2008123410A, 20.12.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2340417C2 |

| US 20060174670A1, 10.08.2006 | |||

Авторы

Даты

2015-02-20—Публикация

2013-07-16—Подача