Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом расплавов, и может быть использовано на электролизерах для получения алюминия с верхним подводом тока.

Известно устройство удаления газов непосредственно из-под подошвы анода, где газоотвод представляет собой вертикальный проем в центральной части анода в виде короба, изготовленного из листовой стали и снабженного теплоизоляционным сводом - крышкой с насыпью из теплоизоляционного материала, глинозема или криолита, и с трубой для улавливания и отвода анодных газов (Авт. свид. СССР №124627, опубл. в БИ 23, 1959).

Недостатками известного устройства являются уменьшение площади анода, создающей электрический контакт с расплавом, а также риск загрязнения анодной массы теплоизоляционным пылевидным материалом и связанное с этим последующее расслоение спеченного анода.

Известно устройство, которое используется в способе выведения газов из-под подошвы самообжигающегося анода алюминиевого электролизера. Устройство состоит из труб, запеченных в тело анода по его продольной или поперечной осям в один или несколько рядов, контрфорсных балок и колокольного газосборника, присоединенного к общей системе газоочистки. (Авт. свид. СССР №313897, опубл. в БИ №27, 1971). Этот аналог взят за прототип.

Недостатком устройства является сложность сооружения системы газоотвода в условиях действующего электролизера, риск забивания полых контрофорсных балок, используемых в качестве одного из элементов газоотводящей сети пылью, а газоходных каналов в подошве анода расплавом, а также риск загрязнения жидкого алюминия железом в случае использования стальных листов и труб при изготовлении газоотводящей сети.

Задачей настоящего изобретения является уменьшение толщины газосодержащего слоя электролита, сокращение потребления электролизером электроэнергии и увеличение выхода металла по току.

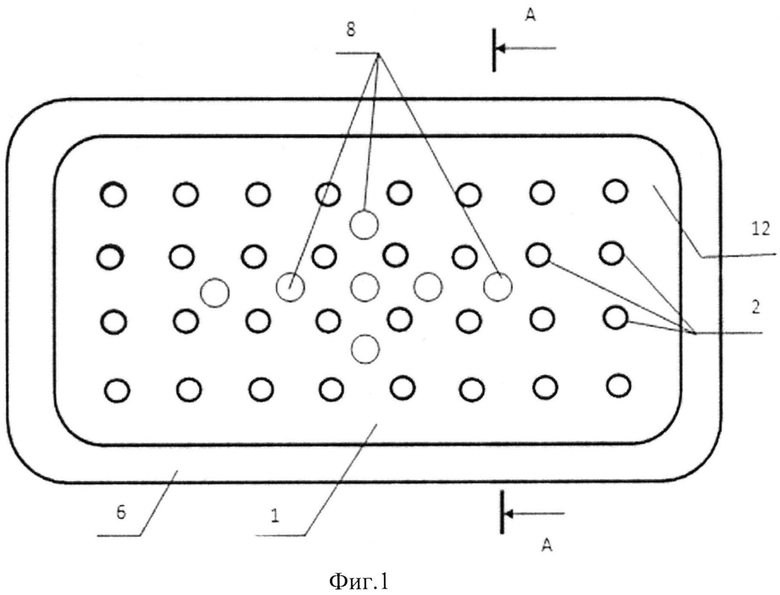

Достигается это тем, что в устройстве отвода газов из-под подошвы самообжигающегося анода в систему организованного газоотсоса в виде труб, запеченных в тело анода по его продольной или поперечной осям в один или несколько рядов, согласно изобретению, трубы для отвода газов расположены по всей высоте анода, при этом в зоне жидкой анодной массы высота труб составляет 0,25÷0,3 от общей высоты труб, в зоне полукокса трубы перфорированы и их высота составляет 0,5÷0,6 от общей высоты труб, а в нижней части, в зоне сформированного анода, трубы снабжены газопроводящими пробками, высота которых составляет 0,2÷0,25 от общей высоты трубы.

При этом газопроводящие пробки выполнены из подштыревой анодной массы с содержанием связующего - каменноугольного пека 35-40% масс.

Стенки труб в зоне жидкой анодной массы выполнены без отверстий, чтобы предотвратить затекания жидкой анодной массы и закупоривания ей газоотводящей трубы. Перфорированная часть труб обеспечивает выход газов, образующихся при коксовании анода непосредственно в систему организованного газоотсоса, минуя «традиционный» путь - через тело анода в колокольный газосборник электролизера. Газопроводящие пробки в нижней части труб служат теплоизолятором, в целях предотвращения замерзания расплава.

Величина части труб h1, проходящих зону жидкой анодной массы, составляет 0,25÷0,3 общей высоты труб H, что обосновывается следующими соображениями. Общая высота газоотводящих труб, равно как и высота анода, составляет 150-160 см, при этом высота слоя жидкой анодной составляет 35-40 см или 0,23÷0,26 общей высоты трубы. Уменьшение высоты h1 верхней части труб менее 0,25H общей высоты несет риск затекания жидкой анодной массы и закупоривания ей труб. Увеличение высоты h1 верхней части труб более 0,3Н общей высоты частично перекроет доступ газам в трубы и далее - в систему организованного газоотсоса.

Величина части труб h2, проходящих зону полукокса, составляет 0,5÷0,6 общей высоты труб H, что обосновывается следующим. Уменьшение высоты h2 менее 0,5H от общей высоты существенно снизит эффективность отвода газов в трубы и далее - в систему организованного газоотсоса. Увеличение высоты h2 более 0,6H от общей высоты несет риск уменьшения высоты газопроводящих пробок и снижения их теплоизоляционных свойств. Наличие перфорации труб, расположенных в зоне полукокса, обосновывается тем, что в этой зоне происходит наиболее интенсивное выделение газов, образующихся в процессе коксования анода.

Величина части труб h3, проходящих зону сформированного анода, составляет 0,2÷0,25 общей высоты труб H, что обосновывается следующим. Уменьшение высоты h3 менее 0,2H несет риск выпадения пробки вследствие малой величины сил ее сцепления со стенками труб. Увеличение высоты h3 более 0,25H существенно увеличит сопротивление пробки движению газов, а также уменьшит высоту средней части труб.

Изготовление газопроводящих пробок из подштыревой анодной массы с содержанием связующего - каменноугольного пека 35-40% мас. обосновывается следующим. При загрузке в трубу подштыревой анодной массы последняя сразу же попадает в зону высоких температур, порядка 750-800°C, где практически мгновенно происходит ее коксование. Образующийся при этом вторичный анод имеет рыхлую структуру, в котором норы занимают 35% объема и более, в то время как объем пор в основном аноде составляет порядка 28%. Таким образом, образующийся вторичный анод обладает достаточными газопропускными свойства.

Уменьшение содержания пека менее 35% масс. не обеспечит достаточной пористости вторичного анода, что существенно увеличит сопротивление движению газов в трубу. Увеличение содержания иска более 40% масс. приведет к увеличению пористости вторичного анода до уровня, не обеспечивающего целостной структуры.

Отвод газов из-под подошвы анода через несколько труб обусловлен тем, что самообжигающийся анод имеет значительную площадь, более 20 м2, и существенное снижение газонаполненности электролита возможно лишь при соблюдении этого условия.

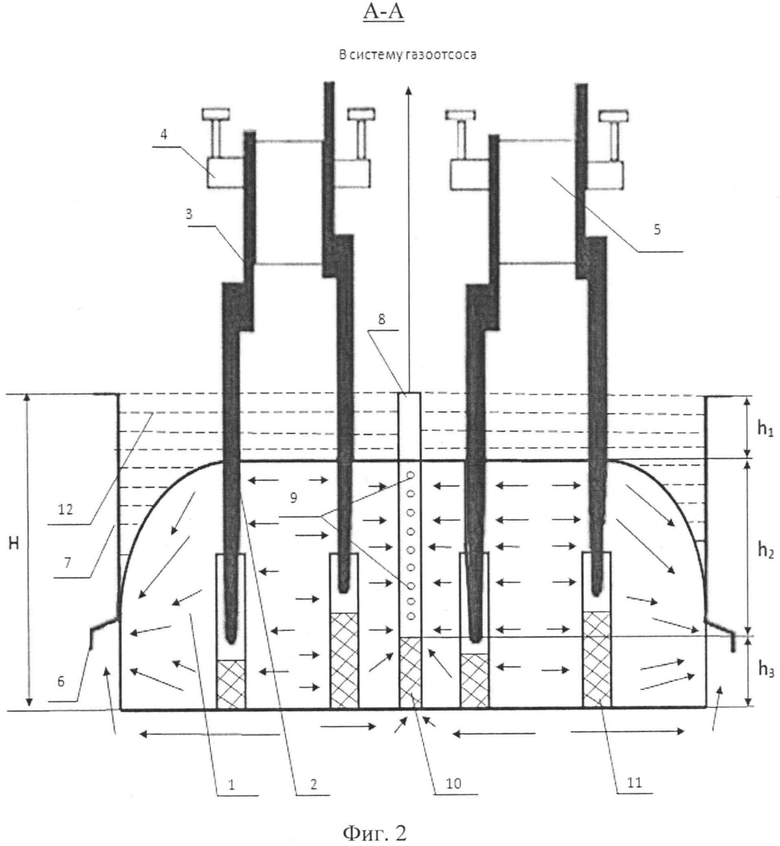

Заявляемое устройство поясняется графически.

На фиг.1 изображен общий вид в разрезе. На фиг.2 разрез А-А на фиг.1, где 1 - анод; 2 - токоподводящие штыри; 3 - алюминиевая токоподводящая штанга; 4 - зажим токоподводящей штанги; 5 - анодная ошиновка; 6 - газосборный колокол; 7 - анодный кожух; 8 - труба отвода газов, запеченная в тело анода; 9 - перфорация труб; 10 - газопроводящая пробка; 11 - вторичный анод под токоподводящим штырем; 12 - слой жидкой анодной массы.

Устройство работает следующим образом.

Анодные газы, образующиеся при коксовании и окислении анода 1, от наружных рядов токоподводящих штырей 2, с помощью алюминиевой штанги 3 и зажима 4 присоединенных к анодной ошиновке 5, движутся под подошвой анода и диффундируют через его тело под газосборный колокол 6, расположенный по периметру анодного кожуха 7. Анодные газы от внутренних рядов токоподводящих штырей 2 направляются, преимущественно, в газоотводящие трубы 8, запеченные в теле анода по его продольной или поперечной осям в один или несколько рядов. При этом газы из-под подошвы анода в трубы поступают через газопроводящие пробки 10, которые обладают пористостью, достаточной для беспрепятственного прохождения газов, а также предохраняют поверхность расплава от образования на нем корки. Газы из зоны полукокса поступают в трубы через перфорированную часть 9, что сокращает путь прохождения газов через анод. Далее газы направляются в систему газоочистки.

Отвод части образующихся анодных газов в систему организованного газоотсоса через трубы, запеченные в тело анода, согласно заявляемому изобретению, в 1,5-2 раза уменьшает толщину газосодержащего слоя под подошвой анода, в 2-3 раза снижает объем газов, фильтрующихся в тело анода из газонаполненного слоя, увеличивает плотность спеченного анода и повышает его электропроводящие свойства вследствие снижения объема диффундирующих через пего газов, уменьшает волнение металла и колебания междуполюсного расстояния (МПР). В результате расход электроэнергии снижается на 500-700 кВт·ч/т Al, выход металла по току возрастает на 4-5%, расход анода снижается на 2-3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролизер для получения алюминия | 2017 |

|

RU2657395C1 |

| Анодное устройство электролизера для производства алюминия | 2020 |

|

RU2742557C1 |

| Электролизер для получения алюминия | 2018 |

|

RU2687617C1 |

| Устройство для улавливания газообразных продуктов, выделяющихся из алюминиевого электролизера | 1991 |

|

SU1786196A1 |

| СПОСОБ ОБСЛУЖИВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА В ЭЛЕКТРОЛИЗЕРАХ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2092621C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

| СПОСОБ УЛАВЛИВАНИЯ ГАЗОВ ПРИ ИЗВЛЕЧЕНИИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2006 |

|

RU2325471C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 1972 |

|

SU351926A1 |

Изобретение относится к электролизерам для получения алюминия с верхним подводом тока, в частности к устройству отвода газов из-под подошвы самообжигающегося анода. В устройстве отвода газов из-под подошвы самообжигающегося анода в систему организованного газоотсоса в виде труб, запеченных в тело анода по его продольной или поперечной осям в один или несколько рядов, трубы для отвода газов расположены но всей высоте анода, при этом в зоне жидкой анодной массы высота труб составляет 0,25÷0,3 от общей высоты труб, в зоне полукокса трубы выполнены перфорированными, и их высота составляет 0,5÷0,6 от общей высоты труб, а в нижней части в зоне сформированного анода трубы снабжены газопроводящими пробками, высота которых составляет 0,2÷0,25 от общей высоты трубы. При этом газопроводящие пробки выполнены из подштыревой анодной массы с содержанием связующего - каменноугольного пека 35-40% масс. Обеспечивается уменьшение толщины газосодержащего слоя электролита, сокращение потребления электролизером электроэнергии и увеличение выхода металла по току. 1 з.п. ф-лы, 2 ил.

1. Устройство для отвода газов из-под подошвы самообжигающегося анода в систему организованного газоотсоса в виде труб, запеченных в тело анода по его продольной или поперечной осям в один или несколько рядов, отличающееся тем, что трубы для отвода газов расположены по всей высоте сформированного анода, при этом в зоне жидкой анодной массы высота труб составляет 0,25÷0,3 от общей высоты труб, в зоне полукокса анода трубы выполнены перфорированными и их высота составляет 0,5÷0,6 от общей высоты труб, а в нижней части анода трубы снабжены газопроводящими пробками, высота которых составляет 0,2÷0,25 от общей высоты трубы.

2. Устройство по п.1, отличающееся тем, что газопроводящие пробки выполнены из подштыревой анодной массы с содержанием связующего - каменноугольного пека 35-40 мас.%.

| СПОСОБ ВЫВЕДЕНИЯ ГАЗОВ ИЗ-ПОД ПОДОШВЫ | 0 |

|

SU313897A1 |

| Анодное устройство алюминиевого электролизера | 1982 |

|

SU1065502A1 |

| Анодный узел алюминиевого электролизера | 1983 |

|

SU1148906A1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 1998 |

|

RU2157429C2 |

| RU 2007146069 А, 20.06.2009 | |||

| US 4392926 A, 12.07.1983 | |||

Авторы

Даты

2015-02-20—Публикация

2013-11-18—Подача