Изобретение относится к области металлургии, а именно к методам получения заготовок типа прутков из композиционных материалов литейными технологиями.

Из уровня техники известен способ упрочнения материалов за счет расположения снаружи заготовки из металла-матрицы упрочняющих волокон или проволоки [1, с.86] или патент [2]. Этот способ предполагает навивку волокон или проволоки из более прочного материала на поверхность детали или заготовки, изготовленной из менее прочного, но, например, более легкого металла. Тем самым увеличивают прочность конструкции в целом, а особенно прочностные свойства в тангенциальном направлении - т.е. в том направлении, куда направлены оси волокон или проволоки. Однако отмечаются и недостатки способа: упрочняющие волокна или проволока не защищены от коррозии. Поэтому целесообразно размещать волокна или проволоку внутри металла-матрицы.

Эта техническая задача решалась в описании к патенту Великобритании № GB 1201654 [3]. Этим изобретением был предложен способ изготовления композиционного материала, предусматривающий введение в металл матрицы (алюминий, дюралюминий) упрочняющих волокон из нержавеющей стали. При этом метод заключался в навивке упрочняющей проволоки на барабан и распылении расплавленного алюминия на поверхность проволоки с заполнением пустот между витками. Недостатком способа является сложность приемов, поэтому для его осуществления авторами была предложен специальный агрегат.

Из уровня техники известен способ получения волокнистого композиционного материала с использованием в качестве армирующего материала проволоки по патенту Германии № DE 4300283 [4]. Способ включает ортогональное переплетение проволоки из упрочняющего материала с созданием армирующей конструкции в виде сетки и размещение в таком виде упрочняющего элемента в металле-матрице. Недостатком способа является трудоемкость операции подготовки армирующего материала, что приводит к существенному удорожанию технологии и продукта.

Известен способ получения высокопрочного композиционного материала, приведенный в описании к патенту [5]. Способ предполагает перемешивание металлических материалов в состоянии двух фаз. Первая фаза представляет собой матрицу, предпочтительно из алюминия. Вторая фаза (5…60% по объему) имеет зеренную структуру, по крайней мере, частично мартенситную и она может иметь вид волокон или проволоки. Предполагается процесс совместного уплотнения этих фаз в диапазоне температур 400…700°С и при давлении 100…300 МПа. Здесь видно, что процесс представляет, по сути, твердофазную обработку материалов, что требует создания давлений с помощью специальных прессовых установок. Таким образом, недостатком процесса является необходимость использования дорогостоящего оборудования.

В качестве прототипа выбран способ получения волокнистого металлического композиционного материала, приведенный в описании к патенту США № US 4617979 [6].

Способ включает расплавление материала матрицы, размещение в емкости с цилиндрической внутренней поверхностью проволоки из упрочняющего материала, заполнение емкости расплавленным металлом и его кристаллизацию с получением цилиндрической заготовки, Особенностью способа является придание проволоке из упрочняющего материала формы коротких волокон. Тем самым при расположении волокон в металле матрицы достигается равновероятная ориентация волокон, что приводит к достижению изотропного состояния композиционного материала. Однако во многих случаях применения композиционных материалов требуется получить повышенные значения прочности в определенном направлении, т.е. требуется получить анизотропное состояние вещества. Поэтому недостатком прототипа является невозможность получения повышенных свойств готового продукта в заданном направлении.

Предлагаемый способ включает размещение в цилиндрической емкости армирующей проволоки из металлического упрочняющего материала, расплавление металла матрицы, заполнение емкости расплавленным металлом и его кристаллизацию.

В отличие от прототипа армирующей проволоке из металлического упрочняющего материала придают форму спирали с неприлегающими друг к другу витками, емкость выполняют в виде трубки, заполнение емкости расплавленным металлом матрицы осуществляют путем его всасывания при температуре старения металлического упрочняющего материала, а после заполнения емкости обеспечивают выдержку, достаточную для завершения процесса старения.

Сущность предложения заключается в том, что проволока в виде спирали имеет упорядоченное строение, которое задается ее формой, ориентация проволоки в витках спирали соответствует тангенциальной координате получаемой заготовки, таким образом, в тангенциальном направлении произойдет максимальное упрочнение композиционного материала в целом. Такое анизотропное строение композита позволит усилить конструкцию детали в заданном направлении. Кроме того, форма спирали по отношению к хаотически расположенным отрезкам проволоки или волокон имеет то преимущество, что расстояния между витками спирали одинаковы, т.е. удается получить однородное строение композита. Спираль может иметь прилегающие друг к другу витки, но это нецелесообразно, так как в местах прилегания теряется контакт с металлом-матрицей и ослабляется связь системы материалов. Поэтому выбрана форма спирали с неприлегающими друг к другу витками. Заполнение емкости расплавленным металлом осуществляют путем его всасывания, что создает возможность получения длинномерных заготовок. При обычной заливке металла в узкий тигель не удается получить качественной структуры металла из-за создания большого сопротивления перемещению расплава.

Заполнение емкости расплавленным металлом ведут при температуре старения упрочняющего материала. Это позволяет повысить прочность упрочняющего материала на стадии заливки и не проводить старение как отдельную технологическую операцию. Свойством упрочнения при старении за счет распада пересыщенных твердых растворов обладает большой ряд конструкционных материалов, среди которых аустенитные метастабильные стали, железохромникелевые стали, бериллиевая бронза и др. Предварительно такие упрочняющие материалы подвергают закалке для фиксации пересыщенного раствора.

После заполнения емкости расплавленным металлом обеспечивают выдержку расплава при температуре старения, достаточную для завершения старения. Это позволяет обеспечить максимальные прочностные свойства упрочняющему материалу, а следовательно, и всему композиту.

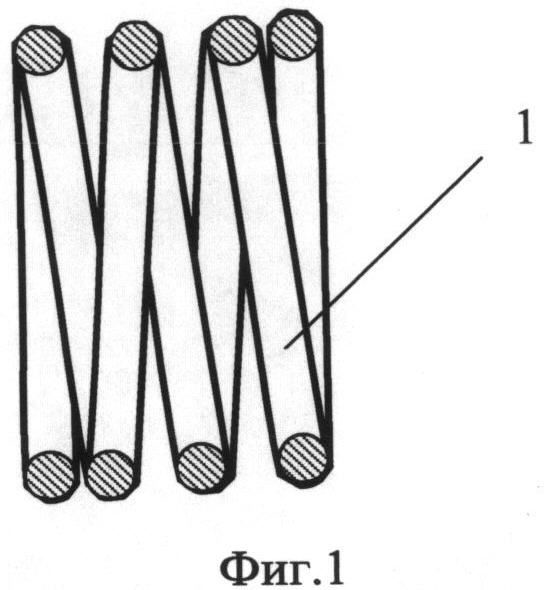

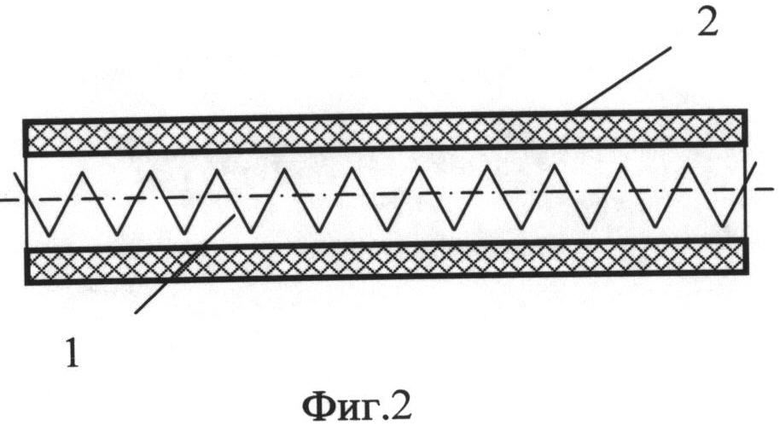

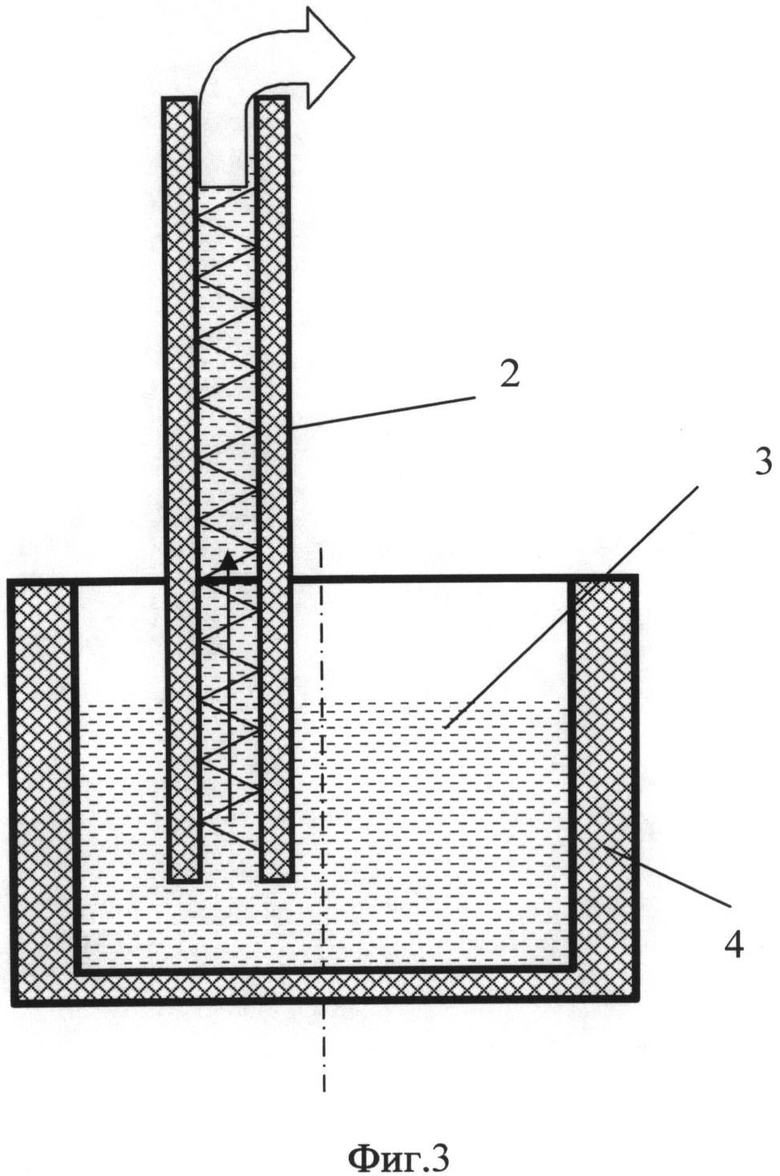

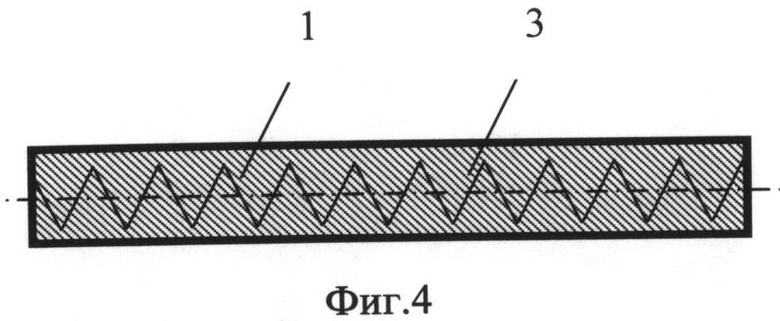

На фиг.1 изображен фрагмент проволоки из упрочняющего материала в виде спирали, на фиг.2 показана схема размещения в трубке проволоки из упрочняющего материала в виде спирали, на фиг.3 показана схема заполнения емкости расплавленным металлом путем его всасывания, на фиг.4 показана заготовка из композиционного материала, полученная этим методом.

Способ осуществляется следующим образом.

Пример 1. Проволоке из упрочняющего материала сообщают форму спирали 1 (фиг.1) с неприлегающими друг к другу витками и размещают в емкости в виде трубки 2, выполненной, например, из кварцевого стекла, совмещая ось спирали с осью емкости (фиг.2). Материал матрицы 3 (фиг.3) расплавляют в тигле 4 и погружают в расплав трубку 2. Осуществляют заполнение полости трубки расплавленным металлом снизу вверх в направлении черной стрелки путем его всасывания за счет откачки воздуха вакуум-насосом в направлении фигурной стрелки. После заполнения трубки расплавом металла проводят кристаллизацию. Трубку из кварцевого стекла разбивают и извлекают заготовку из композиционного материала, содержащего матрицу 3 в виде прутка, армированного проволокой из упрочняющего материала 1 (фиг.4).

Пример 2. Одно из наиболее часто используемых сочетаний металла-матрицы и упрочняющего материала - это алюминий (алюминиевый сплав) и нержавеющая сталь. Температура старения стали марки Х10К13М5 лежит в интервале 500…700°С [7, с.196]. Температура плавления алюминия равна 659°С, с учетом необходимого перегрева металла для повышения жидкотекучести температура литья составляет 700°C. Это позволяет обеспечить нагрев упрочняющего материала до необходимой температуры, при которой начинаются процессы выделения упрочняющих фаз. В результате удается повысить прочность упрочняющего материала на стадии заливки и не проводить старение как отдельную технологическую операцию. Поэтому заливку расплавленного материала матрицы ведут при температуре старения упрочняющего материала.

Пример 3. Прием совмещения заливки расплавленного металла и старения позволяет начать процесс старения, но поскольку это диффузионный процесс, имеющий собственную скорость, то его полнота прохождения зависит от времени. Это время также зависит от температуры: при более высоких температурах старение происходит быстрее.

Поэтому после заливки расплавленного материала матрицы обеспечивают выдержку расплава при температуре старения, достаточную для завершения старения. Это позволяет обеспечить рациональные механические свойства упрочняющему материалу, а следовательно, и всему композиту. Например, для стали Н18К8М5Т наблюдается рост временного сопротивления при старении с выдержкой до 50 ч [7, с.197] при достижении временного сопротивления 2300 МПа против начального значения 1000 МПа.

Из уровня техники известно, что применение упрочняющих волокон и проволоки в композиционных материалах позволяет существенно повысить прочность детали. Так, прочность нетермоупрочняемого алюминиевого сплава АМг6 в обычном состоянии составляет 315 МПа [8], а того же сплава, армированного сталью 12Х18Н10Т, при объемной доле волокон 30% и линейном их расположении составляет 814 МПа [1, табл.4.26], что в 2,6 раза выше. Испытания волокнистых композиционных материалов производят вдоль расположения волокон, поэтому такое увеличение прочности при линейном расположении волокон достигается вдоль их длины. В предлагаемом способе аналогичное упрочнение достигается вдоль периметра заготовки, т.е. в тангенциальном направлении.

Таким образом, по сравнению с прототипом технический результат заключается в достижении упрочнения композиционного материала в тангенциальном направлении, достигаемого за счет контролируемого расположения упрочняющего материала.

Источники информации

1. Композиционные материалы: Справочник./Под ред. В.В. Васильева, Ю.М. Тарнопольского. М.: Машиностроение. 1990. 512 с.

2. Патент WO 2012123686. Process for manufacturing a one-piece axisymmetric metallic part from composite fibrous structures. / GODON THIERRY [FR]; DAMBRINE BRUNO JACQUES GERARD и др. Заявители: они же, МПК B22F 3/15; C22C 47/04; C22C 47/06. Заявл. 15.03.2011. Опубл. 20.09.2012.

3. Патент Великобритании GB №1201654. Methods of producing composite materials / Forsyth Peter Joseph Edward; George Ronald Walter. Appl. Mini Of Technology London. МПК B23K 31/00; C22C 47/16. Заявл. 14.06.1967. Опубл. 12.08.1970.

4. Патент Германии DE №4300283. Fibre composite with a mixed-wire fabric / Menne Rolf [De]; Essig Wilfried. Appl. Dynamit Nobel Ag, МПК B32B 15/14; C22C 47/20; C22C 49/00. Заявл. 08.01.1993. Опубл. 14.07.1994.

5. Патент США US №6346132. High-strength, high-damping metal material and method of making the same / Huber Ulrike [De]; Rauh Rainer [De]; Arzt Eduard. Appl. Daimler Chrysler AG. МПК B22F 1/00; C22C 1/04; C22C 49/06; C22F 1/00. Заявл. 16.09.1998. Опубл. 12.02.2002.

6. Патент США US №4617979. Method for manufacture of cast articles of fiber-reinforced aluminum composite / Suzuki Nobuyuki [Jp]; Tanaka Kenichi [Jp]; Yamanashi Masanao [JP] и др. Appl. Nikkei Kako Kk [Jp]; Nippon Light Metal Co [Jp]. МПК B22D 19/14, заявл. 15.07.1985. Опубл. 21.10.1986.

7. Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали. М., Металлургия, 1985. 408 с.

8. ГОСТ 18482-79. Трубы прессованные из алюминия и алюминиевых сплавов. Технические условия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ ИЗ АРМИРОВАННОГО МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2526354C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 2014 |

|

RU2572681C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

RU2030240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2807246C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2793673C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2793674C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2793675C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2022 |

|

RU2797414C1 |

| Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты) | 2019 |

|

RU2725457C1 |

Изобретение относится к области металлургии, а именно к методам получения заготовок типа прутков из композиционных материалов литейными технологиями. Способ включает размещение в цилиндрической емкости проволоки из упрочняющего металлического материала, расплавление металла матрицы, заполнение емкости расплавленным металлом матрицы и его кристаллизацию, при этом проволоке из упрочняющего материала сообщают форму спирали с неприлегающими друг к другу витками, емкость выполняют в виде трубки, заполнение емкости расплавленным металлом осуществляют путем его всасывания при температуре старения упрочняющего металлического материала, а после заполнения емкости обеспечивают выдержку, достаточную для завершения процесса старения. Технический результат заключается в достижении упрочнения композиционного материала в тангенциальном направлении. 4 ил., 3 пр.

Способ получения цилиндрической заготовки в виде прутка из металлического армированного композиционного материала, включающий размещение в цилиндрической емкости армирующей проволоки из металлического упрочняющего материала, расплавление металла матрицы, заполнение емкости расплавленным металлом и его кристаллизацию, отличающийся тем, что армирующей проволоке из металлического упрочняющего материала придают форму спирали с неприлегающими друг к другу витками, емкость выполняют в виде трубки, заполнение емкости расплавленным металлом матрицы осуществляют путем его всасывания при температуре старения металлического упрочняющего материала, а после заполнения емкости обеспечивают выдержку, достаточную для завершения процесса старения.

| US 4617979 A1, 21.10.1986 | |||

| DE 4300283 A1, 14.07.1994 | |||

| КОЛПАЧЕК ДЛЯ ПАРОПЕРЕГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1923 |

|

SU634A1 |

| WO 2012123686 A1, 20.09.2012 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1996 |

|

RU2115754C1 |

Авторы

Даты

2015-02-20—Публикация

2013-06-25—Подача