Изобретение относится к технологии изготовления изделий из композиционных материалов и может быть использовано при изготовлении полых цилиндрических изделий и других подобных деталей для тяжелонагруженных узлов машин.

Известны способы получения трубчатых деталей методом вакуумно-компрессионной пропитки, при котором волокна наматывают на цилиндрическую оправку, устанавливают в форму и вакуумируют, затем подогревают, пропитывают расплавленным металлом, охлаждают и подвергают механической обработке.

Недостатками этого способа являются трудность получения изделий с равномерно распределенными армирующими волокнами в матрице, что объясняется неравномерным продвижением жидкой матрицы между армирующими элементами и их перераспределением; в большинстве случаев происходит взаимодействие материалов матрицы и волокна при температуре перехода матрицы в жидкую фазу, что приводит к полному или частичному растворению армирующего материала в матрице с образованием хрупких, непрочных переходных зон, разупрочняющих материал в целом.

Наиболее близким к предлагаемому является способ, заключающийся в послойной укладке материала матрицы и армирующих волокон на оправку по синусоиде с постоянным количеством периодов во всех слоях заготовки и амплитудой, изменяющей свое значение от максимального в первом слое до нуля в последнем.

Заготовку на оправке помещают в пресс-форму, которую снаружи закрывают обечайкой. Обечайку приваривают к оправке по периферии. После этого осуществляют раздачу при температуре порядка 0,8 температуры плавления матрицы и давлении, достаточном для выпрямления искривленных армирующих волокон.

Недостатки этого способа заключаются в том, что во-первых, технология изготовления изделий включает навивку синусоидальных матричных и армирующих волокон, что является нетехнологичным и неприемлемым для толстостенных изделий, так как при раздаче заготовки распределение напряжения (деформации) в радиальном направлении не подчиняется какой-либо точно определенной закономерности, тем самым расчет параметров синусоиды послойно не является достаточно точным для достижения полного контакта матрицы с армирующим материалом, во вторых, заварка контейнера может привести к нежелательному взаимодействию материалов по периферии, а после раздачи требуется снять обечайки от изделия, которые были приварены с обоих торцов, следовательно, инструмент годен для одноразового использования и процесс становится материалоемким и энергоемким, тем самым неэкономичным.

Цель изобретения - повышение прочности, жесткости, экономичности изделия и упрощение технологии способа.

Это достигается тем, что в способе изготовления полых цилиндрических изделий из композиционных материалов, включающем навивку армирующего материала с последующей прессовкой с использованием температуры и давления, армирующие элементы в форме цилиндрических спиралей размещают во внутренней полости изделия, матрицу заполняют порошковой матричной средой и после прессования спекание осуществляют при температуре, определяемой составом композиционного материала.

Изобретение соответствует критерию "существенные отличия", так как признаки, изложенные в отличительной части формулы изобретения, не были обнаружены в известных аналогичных решениях.

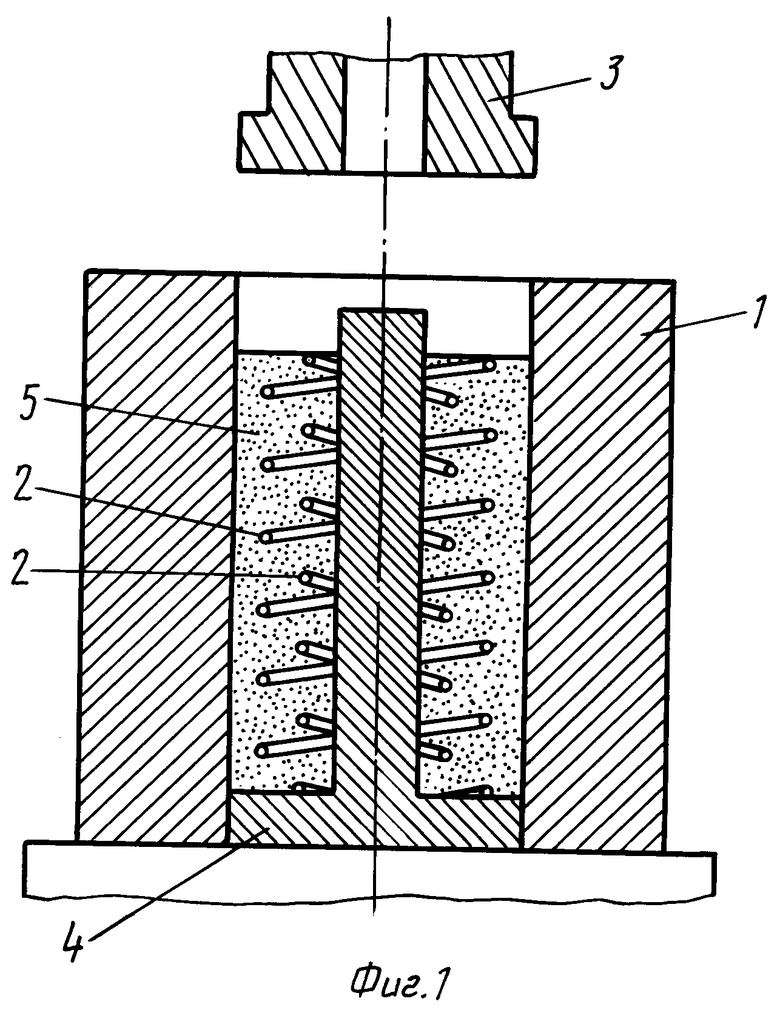

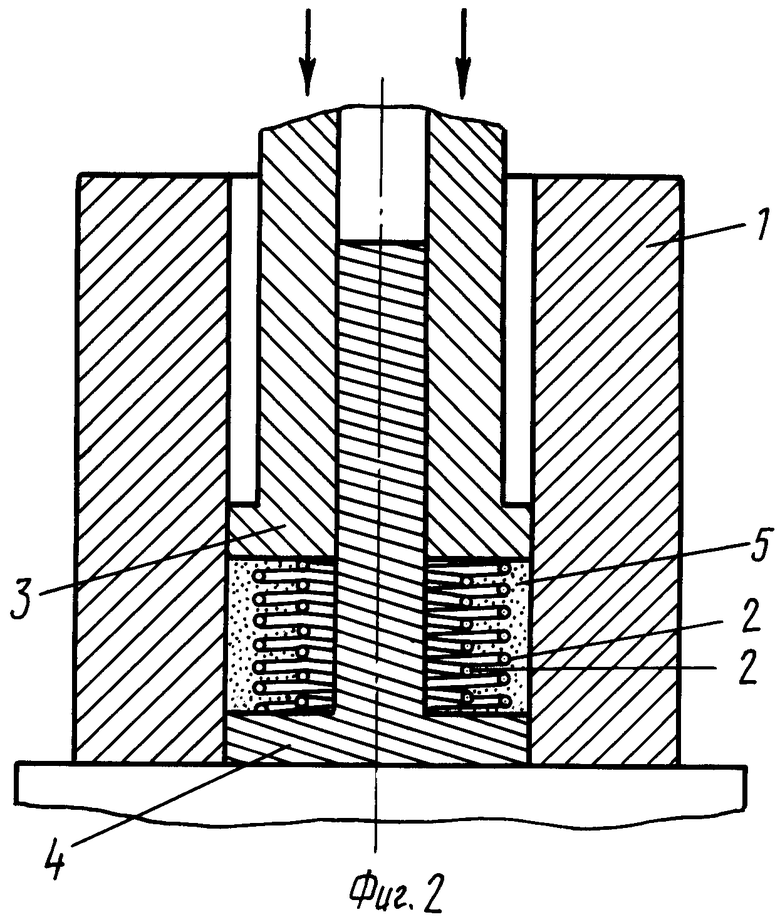

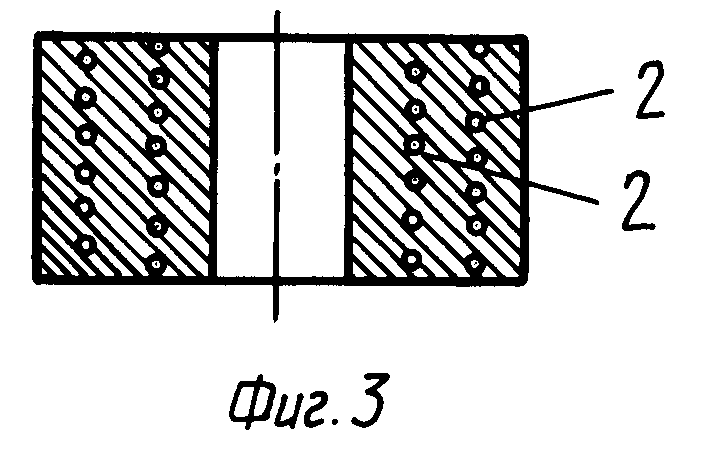

На фиг. 1 изображена пресс-форма с засыпкой и спиральными армирующими элементами в разрезе до начала прессования; на фиг. 2 проиллюстрирована стадия прессования изделия; на фиг. 3 - отпрессованное изделие, разрез.

На схеме рассматривается упрощенный вариант на две спирали.

Способ осуществляют следующим образом.

Цилиндрические спирали 2 из вольфрамовой проволоки располагают в матрице 1 вокруг оправки 4, телескопически центриpуя и фиксируя их в этом положении. Количество спиралей, шаг их навивки, их внешний диаметр и диаметр проволоки можно подобрать с учетом требуемой объемной доли вольфрамовой проволоки в никелевой матрице. Объемная доля проволоки в матрице 20% при диаметре проволоки 0,5 мм. Высота спиралей в свободном состоянии равна высоте насыпки порошка никеля в матрице и - 30 мм. После заполнения матрицы порошком 5 производят прессование пуансоном 3 давлением 700 МПа до конечной высоты прессовки 10 мм. При этом учитывают, что витки спирали не должны контактировать друг с другом. Это обеспечивается соотношением

t1≥ t2 где t1 - шаг навивки спирали в исходном положении при высоте спирали Н 30 мм;

где t1 - шаг навивки спирали в исходном положении при высоте спирали Н 30 мм;

t2 - шаг после деформации до уровня h 10 мм;

d - диаметр проволоки. Величина должна быть порядка диаметра проволоки. В данном случае t2 = 2 мм, следовательно t1 ≥ 6,2 мм. Отпрессованную заготовку спекают в вакууме 5 х 10-4 мм ˙ рт.ст. при 1200оС в течение 2 ч.

Изобретение позволяет увеличить толщину прессуемых изделий за счет применения классической схемы прессования порошковых изделий, прочность композиционного материала за счет сохранения целостности армирующих элементов, так как схема напряженного состояния армирующих элементов является благоприятным (всестороннее сжатие), снизить материалоемкость и повысить экономичность за счет использования безотходной технологии порошковой матрицы, обеспечить многократное применение стандартных инструментов, тем самым упрощая технологи- ческий процесс изготовления изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированных изделий | 1983 |

|

SU1357448A1 |

| Способ изготовления трубчатых изделий из композиционных материалов | 1979 |

|

SU867488A1 |

| Способ изготовления композитных керамических изделий | 2015 |

|

RU2612179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| Способ непрерывного изготовления изделий из порошков | 1987 |

|

SU1435405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ФИЛЬТРОВ ИЗ МЕТАЛЛИЧЕСКИХ СЕТОК ПУТЕМ СОЕДИНЕНИЯ С ФЛАНЦАМИ | 2007 |

|

RU2347603C1 |

| Способ изготовления медицинских электродов | 1989 |

|

SU1787613A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ГРАДИЕНТНОЙ СТРУКТУРОЙ | 1999 |

|

RU2164260C1 |

| Способ изготовления армированныхСпЕчЕННыХ издЕлий | 1979 |

|

SU829719A1 |

| Способ изготовления трубчатых изделий из композиционных материалов | 1982 |

|

SU1162537A1 |

Изобретение относится к технологии изготовления изделий из композиционных материалов и может быть использовано при изготовлении полых цилиндрических изделий и других подобных деталей для тяжелонагруженных узлов машин. Целью изобретения является повышение прочности и жесткости, а также экономичности изделия и упрощение технологии способа. Способ включает навивку армирующего материала с последующей прессовкой с использованием температуры и давления. Армирующие элементы в форме цилиндрических спиралей размещают во внутренней полости изделия, которые заполняют порошковой матричной средой и затем прессуют. Спекание осуществляют при температуре, определяемой составом композиционного материала. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, включающий навивку армирующего материала с последующим прессованием под определенной температурой, отличающийся тем, что, с целью повышения прочности и жесткости изделия при упрощении технологии, в качестве армирующих изделий используют спираль, размещая ее на оправке матрицы, затем матрицу заполняют порошком композиционного материала, а после прессования осуществляют спекание при температуре, зависящей от состава композиционного материала и составляющей 0,8 - 0,9 температуры плавления матрицы.

| Способ изготовления трубчатых изделий из композиционных материалов | 1979 |

|

SU867488A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-10—Публикация

1989-12-22—Подача