Изобретение относится к способу изготовления композитного материала, содержащего минеральное волокно, и новому элементу, содержащему минеральное волокно, изготовленному этим способом. Изобретение также относится к устройству, пригодному для осуществления способа изобретения.

Настоящее изобретение особенно относится к элементам, содержащим минеральное волокно, которые изготавливаются прессованием и отверждением смеси минеральных волокон и связующего вещества для изготовления прессованной панели, часто имеющей толщину от 4 мм до 25 мм. Эти панели в общем имеют плотность от 120 кг/м3 до 1000 кг/м3, например в пределах 170-1000 кг/м3, и могут использоваться в качестве защитной облицовки снаружи зданий или в качестве акустически изолирующих/поглощающих потолочных или стеновых панелей.

Предварительно, эти изделия были произведены, подвергая совокупность минеральной ваты и связующего вещества процессу смешивания и формования и в дальнейшем прессованию и отверждению образовавшейся смеси до требуемой плотности. Связующее вещество в общем либо добавляется к минеральной вате в виде сухого связующего вещества, либо неотвержденная минеральная вата используется, где включено связующее вещество, во время процесса сбора и формования волокна.

Такие изделия технически и коммерчески успешны, но мы находим, что имеется возможность для усовершенствования. Конкретно, мы находим, что одна проблема со способами известного уровня техники заключается в том, что используемые процессы смешивания и формования имеют тенденцию производить некоторые компактные шарики минеральной ваты в смеси, или по меньшей мере не разрыхлять уплотненную минеральную вату. Более того, способы, используемые в известном уровне техники, не содержат каких-либо средств для удаления уплотненной минеральной ваты из смеси, таким образом в конечном изделии осуществляется неравномерное распределение.

Когда некоторые области изделия имеют более высокую плотность минеральных волокон, это также может привести к более высокой концентрации связующего вещества в этой области. Наличие неравномерного распределения минеральной ваты и связующего вещества в изделии может быть проблематичным по ряду причин.

Во-первых, могут иметься области изделия, где связующее вещество не отверждено полностью. Это уменьшит общую прочность и жесткость панели.

Во-вторых, когда имеется неравномерное распределение компонентов, это, вероятнее всего, снижает акустические свойства акустической потолочной или стеновой панели.

В-третьих, так как этот тип панели в общем используется в случаях, когда поверхность панели видна, важно, чтобы панели являлись эстетически приятными. Неравномерное распределение внутри панели может приводить к нежелательным неоднородностям на поверхностях. Когда высокое содержание связующего вещества сконцентрировано на небольшой области, это может приводить к возникновению пятна на поверхности изделия.

В некоторых случаях поверхность панели будет окрашена и неравномерное распределение компонентов или области, где связующее вещество не полностью отверждено, могут приводить к тому, что краска не принимается равномерным образом по всей поверхности.

Более того, в некоторых изделиях, в особенности тех, которые используются в качестве облицовки для наружной стороны зданий, до сих пор было необходимого использовать относительно высокое содержание связующего вещества для того, чтобы обеспечивать изделие достаточной прочности и жесткости. Высокое содержание требуемого связующего вещества присутствует частично из-за некоторого количества связующего вещества, потраченного впустую, так как оно присутствует в излишне высокой концентрации в областях панели там, где была уплотнена минеральная вата в смеси до прессования. Как отмечено выше, полное преимущество от этого связующего вещества не передается изделию, частично потому что оно имеет тенденцию к неполному отверждению.

Наличие высокого содержания связующего вещества в изделии является дорогостоящим и может уменьшать огнестойкие характеристики изделия. В связи с этим, было бы желательно использовать меньше связующего вещества, чтобы обеспечивать панели, имеющие сопоставимые прочность и жесткость.

В связи с этим, задачей изобретения является обеспечение способа образования элемента, содержащего минеральное волокно, относящегося к типу, описанному выше, имеющему улучшенные прочность и жесткость или пониженное содержание связующего вещества, или и то, и то.

Дополнительная задача изобретения заключается в обеспечении способа образования элемента, содержащего минеральное волокно, относящегося к типу, описанному выше, который является гомогенным, имеющим более равномерное распределение компонентов. Также задачей изобретения является обеспечение способа изготовления элемента, содержащего минеральное волокно, имеющего поверхность с более однородным и равномерным внешним видом.

Патент США №2,682,085 раскрывает устройство для очистки и рыхления хрупких волокон, например волокон из минеральной ваты. Это достаточно старый уровень техники (с заявкой, поданной в 1949 г.), предполагает относительно сложный способ и устройство для рыхления и очистки волокон для удаления частиц и грязи из них. Волокна подают в устройство в виде пучков или масс волокон. После рыхления и очистки волокна собирают в форме легкого, рыхлого, имеющего низкую плотность войлочного слоя или полотна.

Задача патента США №2,682,085 заключается в очистке и рыхлении волокон для формирования легкого, рыхлого, имеющего низкую плотность полотна. В этом документе не обсуждается формирование жестких панелей, и не дается никакого указания на преимущества распутывания волокон и их суспендирования в потоке воздуха применительно к прочности, жесткости или любому другому свойству прессованной и отвержденной панели, относящейся к типу, используемому в качестве облицовки для зданий или в качестве потолочных или стеновых панелей.

Согласно изобретению задачи, обсужденные выше, решаются способом изготовления элемента, содержащего минеральное волокно, причем указанный способ содержит этапы, на которых:

обеспечивают минеральные волокна в количестве от 70 до менее 90 весовых % от общего веса исходных материалов в форме собранного полотна,

обеспечивают связующее вещество в количестве от более чем 10 до 30 весовых % от общего веса исходных материалов,

подвергают собранное полотно из волокон процессу распутывания,

суспендируют волокна в первичном потоке воздуха,

смешивают связующее вещество с минеральными волокнами до, во время или после процесса распутывания для образования смеси минеральных волокон и связующего вещества,

собирают смесь минеральных волокон и связующего вещества и прессуют, и отверждают смесь для обеспечения упрочненного композитного материала с плотностью от 120 кг/м3 до 1000 кг/м3, например 170-1000 кг/м3.

Этот способ может использоваться для изготовления нового элемента, содержащего минеральное волокно.

Упомянутые проценты основаны в расчете на сухой вес исходных материалов.

С помощью способа согласно изобретению, как определено выше, достигается универсальный и экономически эффективный способ изготовления композитного материала, содержащего минеральное волокно. Регулируя плотность, до которой прессуется элемент, может быть изготовлено множество различных композиционных материалов, которые специально изготавливаются для конкретных целей.

Более того, было обнаружено, что, подвергая минеральные волокна процессу распутывания волокна, уплотненные минеральные волокна разрыхляются, и минеральные волокна и связующее вещество более равномерно распределяются в изготовленном элементе. Эта увеличенная гомогенность в элементе приводит в общем к увеличенному уровню механической прочности относительно элементов известного уровня техники.

Равномерное распределение волокон и связующего вещества в элементе также оказывает желаемый эффект на звукоизоляционные свойства элемента.

Более того, элементы, изготавливаемые способом настоящего изобретения, имеют преимущества с точки зрения эстетической привлекательности и однородности свойств на протяжении одного элемента.

Также было обнаружено, что композитные материалы настоящего изобретения в результате их гомогенности могут быть обрабатываемы таким же образом, как дерево. Под "обрабатываемы" следует понимать, что композитный материал может быть обработан на обычном деревообрабатывающем оборудовании, таком как пилы и машины для профилирования, например шпунтовочные машины, горизонтально-фрезерные станки и т.д.

Элементы, изготавливаемые способом изобретения, имеют множество применений, преимущественно в качестве строительных элементов. В частности, изделия могут иметь форму панелей. В общем, изделия используются в случаях, когда важны механическая устойчивость и равномерная обработка поверхности, а также изолирующие свойства. В некоторых случаях применения панели могут использоваться в качестве звукопоглощающих потолочных или стеновых панелей. В других случаях применения, панели могут использоваться в качестве изолирующей наружной облицовки для зданий.

Предпочтительно, композитный материал находится в форме панели. Предпочтительно толщина панели составляет от 4 до 25 мм. В некоторых вариантах выполнения, в особенности когда панель используется в качестве облицовки на здании, толщина панели составляет предпочтительно от 4 до 12 мм, более предпочтительно от 5 до 10 мм и наиболее предпочтительно от 6 до 8 мм. В альтернативных вариантах выполнения, в особенности, когда панель используется в качестве изоляционной панели для поверхности потолка, толщина панели составляет предпочтительно от 12 до 25 мм, более предпочтительно от 15 до 23 мм и наиболее предпочтительно от 18 до 21 мм.

Точное количество минеральных волокон, используемых в способе изобретения, выбирают так, чтобы поддерживать соответствующие свойства огнестойкости и соответствующий уровень тепло- и/или звукоизоляции и предельную стоимость, поддерживая при этом соответствующий уровень когезии в зависимости от соответствующего применения. Большое количество волокон увеличивает огнестойкость элемента, увеличивает его звуко- и теплоизоляционные свойства и ограничивает стоимость, но уменьшает когезию в элементе. Это значит, что нижний предел 70 весовых % приводит к элементу, имеющему отличную когезию и прочность. Если изоляционные свойства и огнестойкость особенно важны, количество волокон может быть увеличено до верхнего предела менее чем 90 весовых %, но это приведет к когезионным свойствам, которые меньше тех, которые достигаются при нижнем пределе. Для большинства применений подходящий состав будет включать количество волокна от 70 до 89 весовых %, или 80-89 весовых %, или от 83 до 89 весовых %. Чаще всего подходящее количество волокон будет от 85 до 88 весовых %.

Количество связующего вещества также выбирают исходя из требуемой когезии, прочности и стоимости, а также свойств, таких как противодействие огню и уровень теплоизоляции. Было обнаружено, что содержание связующего вещества большее 10% приводит к улучшенной "обрабатываемости", как описано выше. Нижний предел больший 10 весовых % приводит к композитному материалу с более низкой прочностью и когезией, но который достаточен для многих применений и является все же соответствующим образом "обрабатываемым", как обсуждается выше. Он также имеет преимущество относительно низкой стоимости и потенциал для хороших тепло- и звукоизоляционных свойств. В применениях, когда необходима более высокая механическая прочность, должно быть использовано большее количество связующего вещества, например, до верхнего предела 30 весовых %. Это будет увеличивать стоимость конечного изделия, и противодействие огню часто будет менее подходящим в зависимости от выбора связующего вещества. Для большинства применений подходящий состав будет включать количество связующего вещества по меньшей мере 10,1 весовых %, и предпочтительно уровень составляет по меньшей мере 10,6 весовых %, в частности, от 11 до 30 весовых %, или от 11 до 20 весовых %, или от 11 до 17 весовых %. Чаще всего подходящее количество связующего вещества будет от 12 до 15 весовых %.

Минеральные волокна (также известные как искусственно полученные стеклянные волокна или MMVF), используемые согласно настоящему изобретению, могут быть любыми минеральными волокнами, включая стеклянные волокна, керамические волокна или каменные волокна, но предпочтительно используются каменные волокна. Волокна каменной ваты в общем имеют содержание оксида железа по меньшей мере 3% и щелочноземельных металлов (оксида кальция и оксида магния) от 10 до 40% вместе с другими обычными оксидными составляющими минеральной ваты. Такими являются диоксид кремния; оксид алюминия; щелочные металлы (оксид натрия и оксид калия), которые обычно представлены в низких количествах; и также могут включать диоксид титана и другие неосновные оксиды. Диаметр волокна часто находится в диапазоне 3-20 мкм, в частности 5-10 мкм, в качестве стандартного.

Предпочтительно, минеральные волокна и связующее вещество вместе образуют по меньшей мере 96%, более предпочтительно по меньшей мере 98% и наиболее предпочтительно по существу все от общего веса исходных материалов.

Наличие органических волокон в элементе, содержащем минеральное волокно, будет уменьшать сопротивление элемента огню и уменьшать изоляционные свойства элемента. В связи с этим, предпочтительно, когда исходные материалы содержат менее 5% органических волокон. Более предпочтительно, исходные материалы по существу не содержат органические волокна.

Как используется здесь, выражение "собранное полотно" предназначено для включения любых минеральных волокон, которые были собраны вместе на поверхности, т.е. они больше не вовлекаются в воздухе, например, гранулята, пучков или переработанных отходов полотна.

Собранное полотно может быть первичным полотном, которое образовано путем сбора волокна на конвейерной ленте и обеспечено в качестве исходного материала без перекрывания или упрочнения иным образом. Альтернативно, собранное полотно может быть вторичным полотном, которое образовано перекрыванием или иным способом упрочнения первичного полотна. Предпочтительно, собранное полотно представляет собой первичное полотно.

В одном варианте выполнения, процесс распутывания содержит подачу полотна минеральных волокон из трубопровода с более низким относительным потоком воздуха в трубопровод с более высоким относительным потоком воздуха. В этом варианте выполнения происходит распутывание, как полагают, так как волокна, которые входят в трубопровод с более высоким относительным потоком воздуха, сначала вытягивают из последующих волокон в полотне. Этот тип распутывания особенно эффективен для изготовления разрыхленных пучков волокон, а не уплотненных комков, которые могут привести к неравномерному распределению материалов в изделии.

Предпочтительно, скорость более высокого относительного потока воздуха составляет от 20 м/с до 150 м/с или от 30 м/с до 120 м/с. Более предпочтительно она составляет от 40 м/с до 80 м/с и наиболее предпочтительно от 50 м/с 70 м/с. Более высокий относительный поток воздуха может быть отделен от первичного потока воздуха, но чаще всего он будет подаваться в первичный поток воздуха.

Предпочтительно, разница в скорости между более низким относительным потоком воздуха и более высоким относительным потоком воздуха составляет по меньшей мере 20 м/с, более предпочтительно по меньшей мере 40 м/с и наиболее предпочтительно по меньшей мере 50 м/с.

Как используется здесь, выражение "поток воздуха" следует понимать в широком смысле, чтобы включать не только поток воздуха, содержащий газы в пропорциях, представленных в атмосфере Земли, но также поток любого подходящего газа или газов в любых подходящих пропорциях.

Согласно особенно предпочтительному варианту выполнения, процесс распутывания содержит подачу собранного полотна на по меньшей мере один ролик, который вращается вокруг его продольной оси и имеет шипы, выступающие из его периферийной поверхности. В этом варианте выполнения, вращающийся ролик будет обычно также способствовать по меньшей мере частично более высокому относительному потоку воздуха. Часто вращение ролика является единственным источником более высокого относительного потока воздуха.

В некоторых вариантах выполнения имеются по меньшей мере два ролика. Эти ролики могут работать совместно или последовательно.

Ролик может иметь любой подходящий размер, но в предпочтительном варианте выполнения ролик имеет диаметр, основанный на самых наружных точках шипов, от 20 см до 80 см или более предпочтительно от 30 см до 70 см. Даже более предпочтительный диаметр составляет от 40 см до 60 см и наиболее предпочтительный от 45 см до 55 см.

Ролик может вращаться с любой подходящей скоростью. Для наиболее предпочтительных вариантов выполнения подходящая скорость вращения для ролика составляет от 500 об/мин до 5000 об/мин, предпочтительно от 1000 об/мин до 4000 об/мин, более предпочтительно от 1500 об/мин до 3500 об/мин, наиболее предпочтительно от 2000 об/мин до 3000 об/мин.

Размеры и скорость вращения ролика могут быть выбраны для обеспечения заданной скорости на периферии ролика. В общем, высокая скорость будет приводить к более эффективному процессу распутывания, хотя это будет зависеть от типа используемого полотна минеральных волокон и точной формы ролика. В наиболее предпочтительных вариантах выполнения это будет подходящим для самых наружных точек шипов ролика для перемещения со скоростью от 20 м/с 150 м/с, предпочтительно от 30 м/с до 120 м/с, более предпочтительно от 40 м/с до 80 м/с и наиболее предпочтительно от 50 м/с до 70 м/с.

Ролик предпочтительно размещен внутри по существу цилиндрической камеры. Камера будет иметь впуск, через который минеральные волокна и возможно связующее вещество подаются на ролик. Камера также будет иметь выпуск, через который распутанные минеральные волокна и возможно связующее вещество выпускаются. Предпочтительно, они выпускаются в первичном потоке воздуха через выпуск.

В предпочтительных вариантах выполнения минеральные волокна и возможно связующее вещество подаются на ролик сверху, также предпочтительно для распутанных минеральных волокон и возможно связующего вещества быть отброшенными от ролика латерально от нижней части его периферии. В наиболее предпочтительном варианте выполнения, минеральные волокна переносятся приблизительно на 180 градусов роликом прежде, чем быть отброшенными.

Ролик предпочтительно занимает большую часть камеры. Предпочтительно, кончики шипов составляют менее 10 см, более предпочтительно менее 7 см и наиболее предпочтительно менее 4 см от изогнутой стенки по существу цилиндрической камеры. Это приводит к нарастающему потоку воздуха, создаваемому роликом, и более тщательному распутыванию волокон потоком воздуха и самими шипами.

Предпочтительно, минеральные волокна подают на ролик сверху.

Распутанные волокна в общем отбрасываются от ролика в первичном потоке воздуха. В некоторых вариантах выполнения ролик будет способствовать первичному потоку воздуха. В других вариантах выполнения ролик будет единственным источником первичного потока воздуха.

Согласно изобретению волокна суспендируют в первичном потоке воздуха. Преимущество суспендирования в потоке воздуха заключается в том, что нежелательные частицы или скопления могут быть просеяны. Такими частицами являются, например, зерна волокон и скопления, например, в числе прочего, тяжелых кусков ваты, которые не были должным образом разрыхлены до волокон, например, так называемой жевательной резинки.

Первичный поток воздуха в общем не свободен от турбулентности. В предпочтительных вариантах выполнения имеется значительная турбулентность в пределах первичного потока воздуха, так как это повышает разрыхление пучков волокон и может улучшать просеивание нежелательных частиц и скоплений. Согласно настоящему изобретению, скорость первичного потока воздуха в его источнике составляет предпочтительно от 20 м/с до 150 м/с, более предпочтительно от 30 м/с до 120 м/с, даже более предпочтительно от 40 м/с до 80 м/с и наиболее предпочтительно от 50 м/с до 70 м/с.

Первичный поток воздуха предпочтительно входит в просеивающую камеру. В просеивающей камере турбулентность в пределах первичного потока воздуха обеспечивает более плотные просеиваемые частицы на дне камеры и повышает разрыхление пучков волокон.

Для того, чтобы добиться тщательного просеивания волокон, предпочтительно выполнять устройство так, что среднее время пребывания волокон внутри просеивающей камеры составляет по меньшей мере 0,5 с, более предпочтительно по меньшей мере 2 с, или даже по меньшей мере 3 с.

Однако, обычно необязательно, чтобы среднее время пребывания волокон внутри просеивающей камеры было больше 10 с. Еще чаще среднее время пребывания менее 7 с и чаще всего среднее время пребывания менее 5 с.

Температура внешней среды внутри просеивающей камеры при использовании часто составляет от 20°C до 100°C, еще чаще от 30°C до 70°C. Температура может находиться в зависимости от температуры наружного воздуха, т.е. холодной зимой и горячей летом. Повышенные температуры до 100°C могут использоваться для обеспечения предварительного отверждения связующего вещества в просеивающей камере.

В определенных вариантах выполнения связующее вещество представляет собой материал, который при определенных условиях сохнет, твердеет и становится отвержденным. Для удобства эти и подобные им такие процессы называются здесь "отверждением". Предпочтительно, эти процессы "отверждения" необратимы и приводят к связному композитному материалу.

Могут быть применены неорганические, а также органические связующие вещества. Органические связующие вещества предпочтительны. Дополнительно, могут быть использованы сухие связующие материалы, а также жидкие связующие вещества. Конкретные примеры материалов связующего вещества включают, но не ограничиваются ими, фенолформальдегидное связующее вещество, мочевиноформальдегидное связующее вещество, фенольно-мочевино-формальдегидное связующее вещество, меламинформальдегидное связующее вещество, конденсационные смолы акрилаты и другие латексные композиции, эпоксидные полимеры, силикат натрия, расплавы полиуретана, полиэтилен, полипропилен и полимеры политетрафторэтилена и т.д.

В варианте выполнения используется сухое связующее вещество. Любое подходящее сухое связующее вещество может быть использовано, но предпочтительно использовать фенолформальдегидное связующее вещество, так как этот тип связующего вещества легко доступен и доказал свою эффективность. Может быть преимуществом использование сухого связующего вещества, так как в некоторых случаях смешивание может быть легким, и, дополнительно, необходимость для обслуживания оборудования низка. Дополнительно, связующее вещество относительно стабильно и сохраняемо.

Согласно альтернативному варианту выполнения используется жидкое связующее вещество. Жидкие связующие вещества имеют преимущество низкой стоимости по сравнению с сухими связующими веществами, и часто возможно уменьшать количество связующего вещества, используя жидкие связующие вещества по сравнению с сухими связующими веществами. Уменьшение количества связующего вещества дополнительно приводит к лучшему противодействию композитного материала огню. Любое подходящее жидкое связующее вещество может быть использовано, но предпочтительно использовать фенолформальдегидное связующее вещество, так как этот тип связующего вещества легко доступен и доказал свою эффективность.

Связующее вещество может быть смешано с минеральными волокнами до, во время или после процесса распутывания. В некоторых вариантах выполнения, в особенности, когда связующее вещество является жидким, предпочтительно смешивать связующее вещество с волокнами до процесса распутывания. В частности, волокна могут иметь вид неотвержденного собранного полотна, содержащего жидкое связующее вещество.

Когда используется сухое связующее вещество, оно может, например, быть предварительно смешано с собранным полотном минеральных волокон до процесса распутывания. Дополнительно, смешивание может происходить во время и после процесса распутывания. Альтернативно оно может быть подано в первичный поток воздуха отдельно и смешано в первичном потоке воздуха.

Минеральные волокна и связующее вещество при суспендировании в первичном потоке воздуха в некоторых вариантах выполнения подвергаются воздействию дополнительного потока воздуха в другом направлении к первичному потоку воздуха. Это помогает создавать дополнительную турбулентность в первичном потоке воздуха, которая содействует смешиванию, просеиванию и разрыхлению пучков волокон. Обычно первичный поток воздуха в общем является латеральным, и дополнительный поток воздуха в общем является восходящим. В некоторых вариантах выполнения обеспечено множество дополнительных потоков воздуха.

Предпочтительно дополнительный поток воздуха имеет скорость 0,1-20 м/с, более предпочтительно от 0,1 до 10 м/с, все же более предпочтительно от 0,2 до 7 м/с, наиболее предпочтительно от 1 до 3 м/с.

Смесь минеральных волокон и связующего вещества собирается из первичного потока воздуха любыми подходящими средствами. В одном варианте выполнения первичный поток воздуха направляется в верхнюю часть циклонной камеры, которая открыта на ее нижнем конце, и смесь собирается с нижнего конца циклонной камеры.

В альтернативном варианте выполнения первичный поток воздуха направляется через перфорированную поверхность, которая улавливает смесь, так как поток воздуха проходит насквозь.

Предпочтительно, смесь минеральных волокон и связующего вещества подвергается дополнительному процессу распутывания волокна после того, как смесь суспендирована в первичном потоке воздуха, но до того, как смесь сжимается и отверждается.

Дополнительный процесс распутывания может иметь любой из предпочтительных признаков процесса распутывания, описанного ранее.

В особенно предпочтительном способе смесь минеральных волокон и связующего вещества удаляют из первичного потока воздуха, предпочтительно в циклонную камеру, и подают на вращающийся ролик, имеющий шипы, выступающие из его периферийной поверхности. Ролик дополнительных средств распутывания может иметь любой из признаков, описанных выше, относительно ролика, к которому собранное полотно может быть подано первоначально.

Смесь минеральных волокон и связующего вещества предпочтительно отбрасывают из дополнительного процесса распутывания в камеру формования.

Подвергнувшись дополнительному процессу распутывания, смесь минеральных волокон и связующего вещества собирают, прессуют и отверждают. Предпочтительно, смесь собирают на перфорированной конвейерной ленте, имеющей средства всасывания, размещенные под ней.

В предпочтительном способе согласно изобретению смесь связующего вещества и минеральных волокон, будучи собранной, просеивают до отверждения и прессования.

Способ может быть выполнен как периодический процесс, однако согласно варианту выполнения способ выполняется на линии по производству минеральной ваты, подающей первичное или вторичное полотно минеральной ваты в процесс отделения волокна, который обеспечивает особенно экономически эффективный и универсальный способ обеспечения композитных материалов, имеющих подходящие механические свойства и теплоизоляционные свойства в широком диапазоне плотностей.

Согласно специальному варианту выполнения способ выполняется как непрерывный процесс на линии по производству минеральной ваты.

Как только смесь минеральных волокон и связующего вещества собрана, она сжимается и отверждается для производства элемента требуемой плотности.

Давление, температура и время удержания для отверждения и прессования зависят, в числе прочего, от типа используемого связующего вещества.

Аспект изобретения относится к элементу, содержащему минеральное волокно, получаемое способом изобретения.

Элемент предпочтительно является по существу гомогенным.

Под формулировкой "по существу гомогенный" следует понимать, что композитный материал является гомогенным в миллиметровом масштабе, т.е. в микроскопе площадь, например, 1 мм2 (по существу) идентична другим образцам смеси.

Устройство, подходящее для осуществления способа изобретения, содержит:

устройство формования минерального волокна для осуществления подачи волокон, вовлеченных в воздухе,

устройство подачи связующего вещества для подачи связующего вещества к волокнам,

первый коллектор, выполненный с возможностью приема волокон от устройства формования волокна,

устройство всасывания для применения всасывания через коллектор и тем самым сбора волокон на коллекторе в виде полотна,

устройство распутывания для распутывания полотна для обеспечения распутанных волокон,

устройство подачи полотна для подачи полотна в устройство распутывания,

устройство подачи воздуха для подачи первичного потока воздуха, в котором суспендируют распутанные минеральные волокна,

второй коллектор для сбора распутанных минеральных волокон и связующего вещества,

и пресс для прессования собранных распутанных минеральных волокон и связующего вещества.

Устройство формования минерального волокна может быть любым устройством, подходящим для этого, например, каскадной прядильной машиной или прядильной чашкой. В предпочтительных вариантах выполнения устройства устройство формования минерального волокна представляет собой каскадную прядильную машину. В каждом случае подают минеральный расплав, и волокна изготавливают под действием центробежной силы устройства.

Устройства подачи связующего вещества подают связующее вещество к минеральным волокнам. Они могут быть размещены в любой точке до второго коллектора, но предпочтительно размещены между устройством формования волокна и первым коллектором. В другом варианте выполнения устройства подачи связующего вещества размещены между первым коллектором и вторым коллектором. В другом предпочтительном варианте выполнения устройства подачи связующего вещества размещены между первым коллектором и средствами распутывания.

Устройства подачи связующего вещества могут быть выполнены с возможностью подачи жидкого связующего вещества или подачи сухого связующего вещества.

Первый коллектор находится предпочтительно в форме первой конвейерной ленты, работающей в непрерывном режиме. Лента пропускает воздух. Волокна образуют первичное полотно на ленте. Средства всасывания размещены сзади первого коллектора, для обеспечения потока воздуха через коллектор.

Устройство возможно может содержать средства для очистки первичного полотна любым способом, известным специалисту в области техники. Например, устройство может содержат маятниковую ленту для перекрывания первичного полотна на дополнительной конвейерной ленте, работающей в непрерывном режиме, для образования вторичного полотна минерального волокна.

Предпочтительно, что первый коллектор находится в форме конвейерной ленты, ведущей к впускному трубопроводу. Впускной трубопровод может иметь конвейерные ролики на его верхнем крае, чтобы содействовать перемещению минеральных волокон через впускной трубопровод.

Между первым коллектором и устройством распутывания может иметься по существу вертикальный трубопровод. Часто по существу вертикальный трубопровод будет находиться уже не на его нижнем конце, а на его верхнем конце.

Устройство содержит средства распутывания для распутывания первичного или вторичного полотна для образования распутанных волокон. Устройство распутывания может иметь первый трубопровод для переноса первичного или вторичного полотна и второй трубопровод, примкнутый к первому трубопроводу. В этом случае устройство распутывания содержит средства для подачи потока воздуха во второй трубопровод с более высокой скоростью, чем представлена в первом трубопроводе.

В частности, средства распутывания могут иметь форму ролика, как описано относительно способа изобретения.

Более того, устройство может содержать цилиндрическую камеру, которая вмещает ролик, как описано относительно способа изобретения.

Устройство также требует средства подачи воздуха для подачи первичного потока воздуха. Эти средства подачи воздуха могут быть образованы как часть устройства распутывания. Например, средствами подачи потока воздуха во второй трубопровод с более высокой скоростью, чем представлена в первом трубопроводе, также может быть устройство подачи первичного потока воздуха.

Также возможно для ролика действовать в качестве средств создания самого первичного потока воздуха, когда он создает поток распутанных минеральных волокон, суспендированных в потоке воздуха.

В устройстве дополнительные средства подачи потока воздуха могут быть представлены для подачи дополнительного потока воздуха в первичный поток воздуха.

Устройство может содержать просеивающую камеру, как описано относительно способа изобретения. Дополнительные средства подачи потока воздуха, когда представлены, предпочтительно размещены на нижнем конце просеивающей камеры и выполнены для подачи восходящего потока воздуха внутри просеивающей камеры. Средства подачи первичного потока воздуха предпочтительно размещены на стороне просеивающей камеры и выполнены с возможностью подачи потока воздуха латерально поперечно камере.

Когда представлены, дополнительные средства подачи потока воздуха могут иметь сетку, расположенную поперечно его отверстию для предотвращения попадания твердых материалов.

На нижнем конце просеивающей камеры имеется предпочтительно разгрузочное отверстие, в которое падают тяжелые пеллеты или уплотненные волокна.

Предпочтительно, что минеральные волокна и связующее вещество входят в просеивающую камеру вместе на одной стороне, суспендированными в первичном потоке воздуха. Смесь далее выдувают кверху и затем смешивают дополнительными средствами подачи воздуха, размещенными на нижнем конце камеры. Смесь далее покидает просеивающую камеру с помощью трубопровода удаления на верхнем конце просеивающей камеры.

Трубопровод удаления приводит в итоге во второй коллектор. Этот коллектор может иметь форму перфорированной ленты, сзади которой размещены средства всасывания.

Альтернативно, средства сбора могут содержать циклонную камеру, способную к отделению смеси минеральных волокон от первичного потока воздуха. В этом варианте выполнения циклонная камера имеет отверстие на его нижнем конце, через которое смесь извлекают, при этом поток воздуха удаляют через трубопровод на верхнем конце. Циклонная камера имеет больший диаметр на ее верхнем конце, чем на ее нижнем конце.

В одном варианте выполнения смесь извлекают из циклонной камеры на конвейерную ленту.

Предпочтительно имеется дополнительное устройство распутывания, выполненное с возможностью приема смеси минеральных волокон и связующего вещества. Дополнительное устройство распутывания может иметь любой из предпочтительных признаков, описанных относительно устройства распутывания для распутывания собранного полотна минеральных волокон.

Предпочтительно, дополнительное устройство распутывания выполнено с возможностью приема смеси минеральных волокон и связующего вещества из отверстия на нижнем конце циклонной камеры.

Предпочтительно, имеется камера формования, выполненная с возможностью приема волокон и связующего вещества из дополнительного устройства распутывания. Предпочтительно, камера формования содержит перфорированную конвейерную ленту для сбора смеси минеральных волокон и связующего вещества.

Предпочтительно обеспечивать средства обдирания до пресса. Устройство может быть выполнено с возможностью переработки ободранного материала.

Устройство, подходящее для осуществления способа изобретения, содержит пресс для прессования и отверждения собранной смеси минеральных волокон и связующего вещества. Пресс пригоден для прессования элемента до плотности от 120 кг/м3 до 1000 кг/м3, например 170-1000 кг/м3. В общем, пресс выполнен с возможностью нагревания элемента для того, чтобы отверждать связующее вещество.

Изобретение будет описано далее путем примера и со ссылкой на чертежи, на которых:

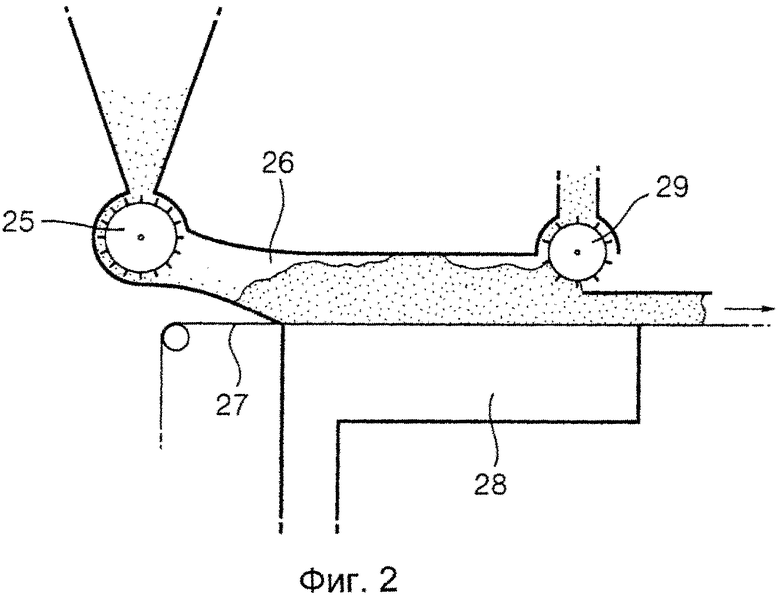

Фиг. 1 представляет собой схематический чертеж устройства для отделения волокна и смешивания исходных материалов.

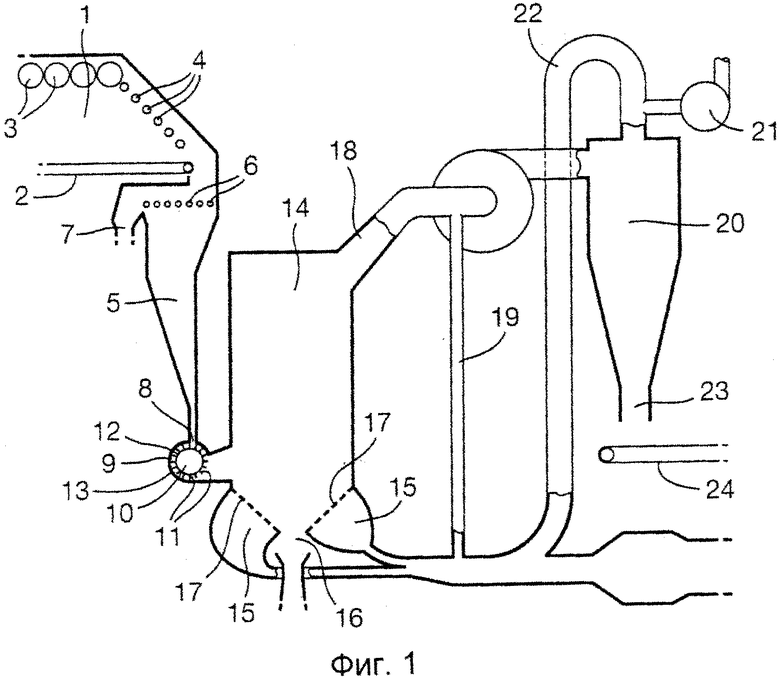

Фиг. 2 представляет собой схематический чертеж дополнительного устройства распутывания, как описано выше.

Устройство, подходящее для использования в способе настоящего изобретения, можно увидеть на Фиг. 1, где устройство формования волокна и коллектор выполнены с возможностью переноса полотна минерального волокна в впускной трубопровод 1, причем устройства подачи связующего вещества выполнены с возможностью подачи связующего вещества к минеральным волокнам в впускной трубопровод.

Устройство содержит впускной трубопровод 1 для исходных материалов, например, связующего вещества и минеральных волокон, и для определенных исходных материалов устройство может содержать измельчитель (не показан) в впускном трубопроводе 1 для по меньшей мере частичной разрезки объемного материала. На нижнем краю впускного трубопровода имеется конвейер 2, который переносит исходные материалы через впускной трубопровод 1. На верхнем краю впускного трубопровода конвейерные ролики 3 содействуют подаче исходных материалов через впускной трубопровод 1. На конце впускного трубопровода 1 первый набор взаимно разнесенных вытянутых элементов 4 продолжается поперечно концу впускного трубопровода 1. Это используется для того, чтобы измельчать большие куски исходных материалов, например, полотна минерального волокна. В некоторых вариантах выполнения вытянутые элементы 4 имеют форму вращательных щеток, которые протягивают исходные материалы между ними, когда они вращаются.

Исходные материалы, которые проходят через конец впускного трубопровода далее падают вниз в по существу вертикальный трубопровод 5. В показанном варианте выполнения второй набор взаимно разнесенных вытянутых элементов 6 продолжается поперечно верхнему концу трубопровода. Второй набор вытянутых элементов обычно более близко разнесен, чем первый. В показанном варианте выполнения второй набор вытянутых элементов вращается так, чтобы позволять проходить достаточно небольшим кускам полотна минерального волокна, но уносить большие куски с помощью трубопровод 7 переработки исходного материала.

Вертикальный трубопровод 5 в общем становится уже на его нижнем конце. В показанном варианте выполнения нижний конец вертикального трубопровода образует впуск 8 в по существу цилиндрическую камеру 9. Как показано, впуск 8 находится на верхней части по существу цилиндрической камеры 9. При использовании исходные материалы проходят через вертикальный трубопровод 5 и через впуск 8 в цилиндрическую камеру 9.

В альтернативном варианте выполнения вертикальный трубопровод 5 исключается. Вместо этого подающий механизм обеспечен с возможностью подачи полотна волокон непосредственно в цилиндрическую камеру 9. Подающий механизм может, например, содержать конвейерную ленту и возможно один или более роликов подачи, расположенных для управляемого продвижения и направления полотна в цилиндрическую камеру 9.

Цилиндрическая камера 9 вмещает ролик 10, имеющий шипы 11, выступающие из его периферийной поверхности 12. Ролик 10, показанный на Фиг. 1, вращается против часовой стрелки, как показано на чертеже, так, что исходные материалы переносятся от впуска 8 вокруг левой стороны ролика 10, как показано, и отбрасываются латерально в первичном потоке воздуха в просеивающую камеру 14. Цилиндрическая камера 9 и ролик 10 вместе образуют средства распутывания.

Шипы могут быть постоянно прикреплены к ролику для оптимального сопротивления износу. Например, шипы могут быть прикреплены приклеиванием или привариванием шипов в глухих отверстиях, расположенных на внешней периферии ролика. Альтернативно шипы могут быть заменяемыми. Это может, например, быть достигнуто роликами, являющимися полыми цилиндрами со сквозными отверстиями в цилиндрической стенке. Далее шипы могут, например, иметь головку и вставляться через отверстия изнутри. Тем самым шипы могут быть заменены, если они сломаны или изношены. Дополнительно, при наличии заменяемых шипов возможно изменение образца шипов. Тем самым возможно оптимизировать образец для различных типов распутываемого материала, например свободных волокон из минеральной ваты, или собранного полотна из волокон минеральной ваты, пропитанного жидким связующим веществом.

В показанном варианте выполнения первичный поток воздуха создают вращением ролика 10 внутри цилиндрической камеры 9 и, в частности, перемещением шипов 11 и исходного материала через пространство между периферийной поверхностью ролика и изогнутой стенкой 13 цилиндрической камеры 9.

Просеивающая камера 14, показанная на Фиг. 1, содержит разгрузочное отверстие 16 и дополнительные средства 15 подачи потока воздуха. Дополнительные средства 15 подачи потока воздуха содержат отверстия, через которые подают дополнительный поток воздуха. Сетки 17 расположены поперечно отверстиям дополнительных средств 15 подачи потока воздуха. Эти сетки позволяют дополнительному потоку воздуха проходить в просеивающую камеру 14, но предназначены для предотвращения попадания материалов в средства подачи. Показанные дополнительные средства 15 подачи потока воздуха направляют дополнительный поток воздуха вверх в просеивающую камеру 14.

Дополнительный поток воздуха встречает первичный поток воздуха, содержащий распутанные волокна в просеивающей камере. Дополнительный поток воздуха обладает эффектом переноса смеси распутанных волокон и связующего вещества вверх внутри просеивающей камеры 14. Некоторые более уплотненные волокна и зерна минерального материала не будут переноситься вверх внутри просеивающей камеры, но будут падать на нижний конец и через разгрузочное отверстие 16.

Требуемая смесь распутанных волокон и связующего вещества передается на верхнюю часть просеивающей камеры 14, где трубопровод 18 удаления выполнен с возможностью переноса смеси из просеивающей камеры 14. Первый трубопровод 19 переработки воздуха примыкает к трубопроводу 18 удаления и возвращает некоторое количество воздуха из трубопровода 18 удаления обратно в дополнительные средства 15 подачи воздуха.

Трубопровод удаления ведет в циклонную камеру 20. Циклонная камера 20 имеет второй трубопровод 22 возврата воздуха, ведущий от его верхнего конца в дополнительные средства 15 подачи воздуха. Фильтр 21 примыкает ко второму трубопроводу возврата воздуха. При использовании фильтр 21 удаляет любые отдельные минеральные волокна и связующее вещество из второго трубопровода 22 возврата воздуха. Так как воздух удаляется из верхнего конца циклонной камеры 20, смесь распутанных волокон и связующего вещества падает через выпуск 23 циклонной камеры на нижнем конце циклонной камеры 20.

Коллектор 24 размещен ниже выпуска 23 циклонной камеры. В показанном варианте выполнения коллектор 24 находится в форме конвейера, который удерживает собранные волокна и связующее вещество для устройства прессования и отверждения (не показано).

Фиг. 2 показывает вариант выполнения дополнительного устройства распутывания, которое возможно может использоваться в способе. Дополнительное устройство распутывания может быть размещено на месте коллектора 24, как показано на Фиг. 1. Показанное дополнительное устройство распутывания содержит ролик 25, который является таким же как ролик 10 в конструкции. Смесь компонентов подают на ролик 25 сверху и отбрасывают в камеру 26 формования. На его нижнем конце камера 26 формования содержит перфорированную конвейерную ленту 27, ниже которой размещены средства 28 всасывания. Устройство 29 обдирания выполнено с возможностью обдирания верхней части смеси для обеспечения равномерной поверхности. Ободранный материал далее может быть возвращен.

Перфорированная конвейерная лента 27 переносит смесь к прессу (не показан).

Изобретение относится к способу изготовления композитного материала, содержащего минеральные волокна, и новому элементу, содержащему минеральные волокна, изготавливаемые этим способом. 2 н. и 17 з.п. ф-лы, 2 ил.

1. Способ изготовления элемента, содержащего минеральное волокно, включающий этапы, на которых:

обеспечивают минеральные волокна в количестве от 70 до менее 90 весовых % от общего веса исходных материалов в виде собранного полотна,

обеспечивают связующее вещество в количестве от более чем 10 до 30 весовых % от общего веса исходных материалов,

подвергают собранное полотно из волокон процессу распутывания,

суспендируют волокна в первичном потоке воздуха,

смешивают связующее вещество с минеральными волокнами до, во время или после процесса распутывания для образования смеси минеральных волокон и связующего вещества,

собирают смесь минеральных волокон и связующего вещества и прессуют, и отверждают смесь для обеспечения затвердевшего композитного материала с плотностью от 120 кг/м3 до 1000 кг/м3, например 170-1000 кг/м3.

2. Способ по п.1, в котором связующее вещество выбирают из фенолформальдегидного связующего вещества, мочевиноформальдегидного связующего вещества, фенольно-мочевино-формальдегидного связующего вещества, меламинформальдегидного связующего вещества, конденсационных смол, акрилатов и других латексных композиций, эпоксидных полимеров, силиката натрия и расплавов полиуретана, полиэтилена, полипропилена и полимеров политетрафторэтилена.

3. Способ по п.1 или 2, в котором процесс распутывания содержит подачу полотна из трубопровода с более низким относительным потоком воздуха в трубопровод с более высоким относительным потоком воздуха.

4. Способ по п.1, в котором скорость более высокого относительного потока воздуха составляет от 20 м/с до 150 м/с, предпочтительно от 30 м/с до 120 м/с, более предпочтительно от 40 м/с до 80 м/с, наиболее предпочтительно от 50 м/с до 70 м/с.

5. Способ по п.1, в котором процесс распутывания содержит подачу собранного полотна на по меньшей мере один ролик, который вращается вокруг его продольной оси и имеет шипы, выступающие из его периферийной поверхности.

6. Способ по п.5, в котором ролик имеет диаметр, основанный на самых наружных точках шипов от 20 см до 80 см, предпочтительно от 30 см до 70 см, более предпочтительно от 40 см до 60 см и наиболее предпочтительно от 45 см до 55 см.

7. Способ по п.5 или 6, в котором ролик вращается со скоростью от 500 об/мин до 5000 об/мин, предпочтительно от 1000 об/мин до 4000 об/мин, более предпочтительно от 1500 об/мин до 3500 об/мин, наиболее предпочтительно от 2000 об/мин до 3000 об/мин.

8. Способ по п.5, в котором самые наружные точки шипов ролика перемещаются со скоростью от 20 м/с до 150 м/с, предпочтительно от 30 м/с до 120 м/с, более предпочтительно от 40 м/с до 80 м/с, наиболее предпочтительно от 50 м/с до 70 м/с.

9. Способ по п.1, в котором минеральные волокна обеспечивают в форме неотвержденного полотна, содержащего влажное связующее вещество.

10. Способ по п.1, причем способ выполняют на линии по изготовлению минеральной ваты, которая подает первичное или вторичное полотно минеральной ваты в процесс распутывания волокна.

11. Способ по п.1, в котором минеральные волокна и связующее вещество, когда суспендируют в первичном потоке воздуха, подвергают воздействию дополнительного потока воздуха в другом направлении к первичному потоку воздуха.

12. Способ по п.11, в котором первичный поток воздуха по существу является латеральным, и дополнительный поток воздуха по существу является восходящим.

13. Способ по п.1, в котором первичный поток воздуха имеет первичную скорость от 20 м/с до 150 м/с, предпочтительно от 30 м/с до 120 м/с, более предпочтительно от 40 м/с до 80 м/с, наиболее предпочтительно от 50 м/с до 70 м/с.

14. Способ по п.11, в котором дополнительный поток воздуха имеет скорость от 0,1 м/с до 20 м/с, предпочтительно от 0,1 м/с до 10 м/с, более предпочтительно от 0,2 м/с до 7 м/с, наиболее предпочтительно от 1 м/с до 3 м/с.

15. Способ по п.1, в котором связующее вещество обеспечивают в сухой форме.

16. Способ по п.1, в котором связующее вещество обеспечивают во влажной форме.

17. Способ по п.1, в котором неорганические волокна смешивают с минеральными волокнами и связующим веществом.

18. Способ по п.17, в котором минеральные волокна и

связующее вещество вместе составляют по меньшей мере 96%, предпочтительно по меньшей мере 98% и более предпочтительно по существу все от общего веса исходных материалов.

19. Элемент, содержащий минеральное волокно, полученное способом по любому из предыдущих пунктов.

| Узел крепления твердотельного оптического квантового генератора | 1971 |

|

SU371847A1 |

| US 3792943 A, 19.02.1974; | |||

| Устройство для определения математического ожидания | 1985 |

|

SU1300511A1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

Авторы

Даты

2015-02-20—Публикация

2011-11-09—Подача