11 Изобретение относится к произвоцсгв теплоизоляционных строительных матери алов и может найти применение при иэготовлении минеральной ваты и изцелий на ее основе. Известны способ и устройство для очистки минеральной ваты от корольков путем раздува прецварительно сформированного в первой осадительной камере минераловатного ковра потоком высоконапорного энергоносителя и передачи по лученной таким образом взвеси пневмотранспортом по воздухопроводу, в котор у1гтановлены неподвижные экраны, во вторую осадительную камеру, где осуществляется окончательное формирование ковра. Соударяясь с экранами, корольки выпадают из пневмопотока и с помошью приемного транспортера первой осадительной камеры удаляются из устройства С 1 . Однако данные способ и устройство не обеспечивают достаточно тонкой очистки ваты от корольков, так как отражающие экрины перекрывают только часть сечения, соединяющего первую и вторую осади тельные камеры воздуховода, в связи с чем определенная часть корольков уносится вместе с ватой во вторую осадительную камеру. Кроме того, способ является очень энергоёмким, что обусловлено необходимостью раздува сформованного в первой осадительной камере.плотного ковра, а конструкция устройс тва для осуществления способа - сложной и громоздкой. Наиболее близкими по гехническ Л сущности к изобретению являются способ и устройство для очистки минеральной ваты от корольков путем обработки .факела раздува направленными потоками {воздуха, эвакуации улавливаемых в процессе раздува корольков и отсоса очищенной ваты. Согласно известному техническому решению корольки улавливаются в кольцевой полости, расположенной за волокнообразователем на входе в приемную камеру, выполненную в виде диффузора. Для предотвращения оседания волокон на дно диффузора на факел раздува воздействуют направленными потоками воздуха. При этом потоки воздуха напривлены по ходу движения потока ваты (факела раздува. Очищенная от корольков вата отсасывается в камеру волокноосаждения C2J . Однако известное техническое рещени также не обеспечивает требуемой с точк 97 зрения получения высококачественных теплоизоляционных изделий степени очистки ваты от корольков, так как в расположенной на выходе в диффузор кольцевой полости улавливаются только летящие по периферии факела раздува корольки, а распределенные по его сечению корольки, что особенно характерно для дутьевых способов получения ваты, беспрепятственно уносятся потоком в камеру волокноосаждения или вьшадают на дно диффузора, ухудщая тем самым аэродинамический режим работы последнего. Целью изобретения является повыще ние степени очистки минеральной ваты от корольков. Указанная цель достигается тем, что согласно способу очистки минеральной ватБ от корольков, включающему обработку факела раздува направленными потоками воздуха, эвакуацию корольков и отсос очищенной ваты, факел ра; дува направляют на отражающий экран, а потоки воздзоса подают со скоростью 3-14 м/с навстречу факелу и снизу, перпендикулярно его оси. Устройство для осуществления способа очистки минеральной ваты от корольков, содержащее волокнообразователь и приемную камеру, в которой смонтированы приспсюобления для подачи воздуха и механизм эвакуации корольков, приспособления для подачи воздуха выполнены в виде воздухораспределительных коробов, снабженных со стороны камеры жалюзийными рещетками, один из которых установлен напротив волокнообразователя на задней стенке камеры, а другой - в днище камеры в форме желоба, обхватывающего механизм эвакуации корольков. На фиг, 1 изображено устройство для осуществления способа, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Согласно изобретению факел раздува при производстве минеральной ваты направляют на неподвижный отражающий экран и одновременно воздействуют на него двумя направленными потоками воздуха, один из которых подают навстречу факелу, а другой - снизу, перпендикулярно оси факелги Подачу воздуха осуществляют со скоростью 3-14 м/с. При этом встречный поток воздуха Tofvмозит волокно, а нижний поток обеспечиваег переориентацию траектории полета

волокон в направлении отсоса очшиенной вагы. Корольки, летящие со скоросгью 24-63 м/с, не меняюг своей траектории под воздействием потоков возауха. Имея большой запас энергии, они достигают отражающего экрана, ударяются о него, рикошетом выпадают из факела и эвакуируются.

Обработка факела раздува направленными таким образом потоками воздуха, имеющего скорость 3-14 м/с, в сочетании с устройством на его пути отражающего экрана обеспечивает полную сепарацию минеральной ваты от.щлаковых настилей, частиц кокса, металла, грубых неволокнистых включений и корольков размером более О,5 мм. Осуществление способа очистки минеральной ваты от корольков позволяет наиболее рациональ но использовать с этой целью кинетическую энергию самих корольков, сообщаемую им струйным энергоносителем в процессе переработки расплава. Снижение скорости подачи воздуха ниже 3 м/с приводит к потерям волокна с отходами, а превьйиение скорости подачи воздуха выше 14 м/с связано с неоправданными энергозатратами и. выносом корольков мелких фракций вместе с очищенной ватой.

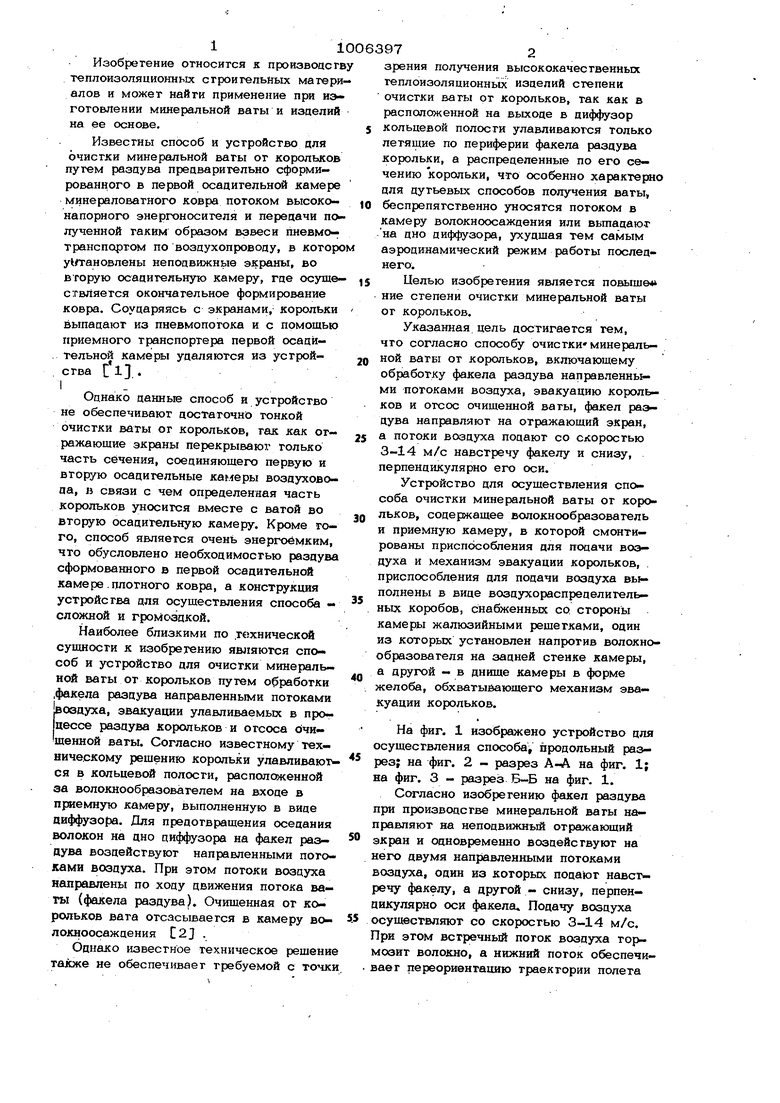

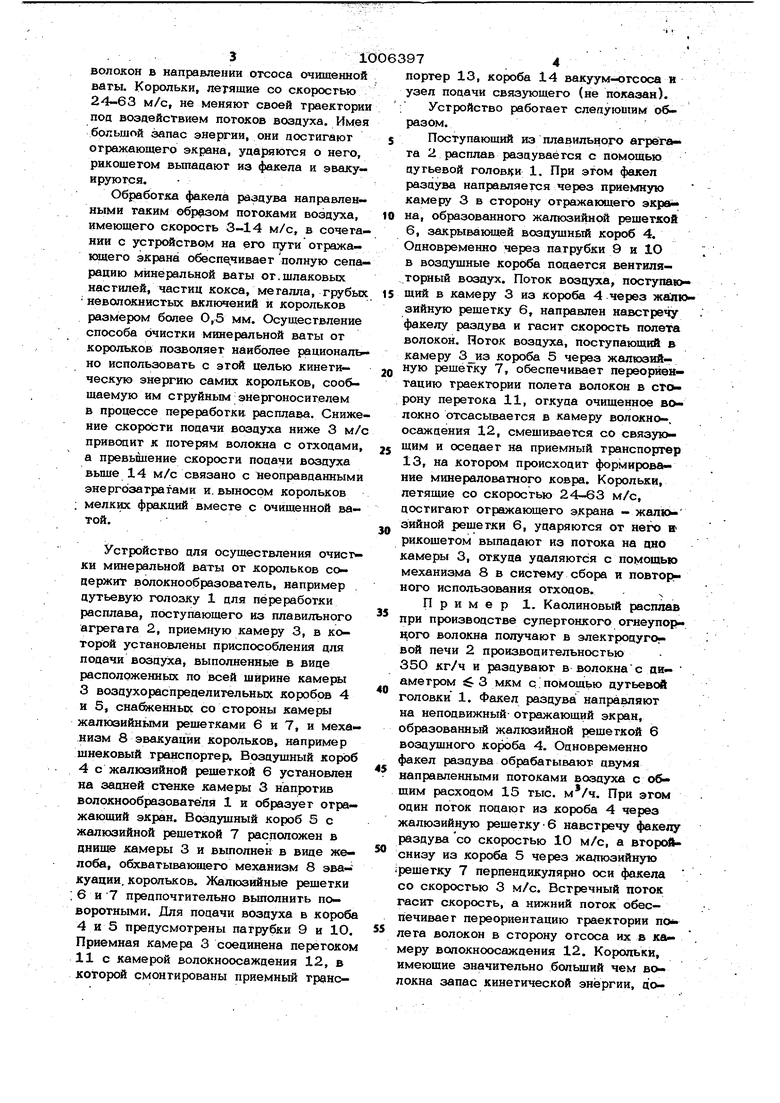

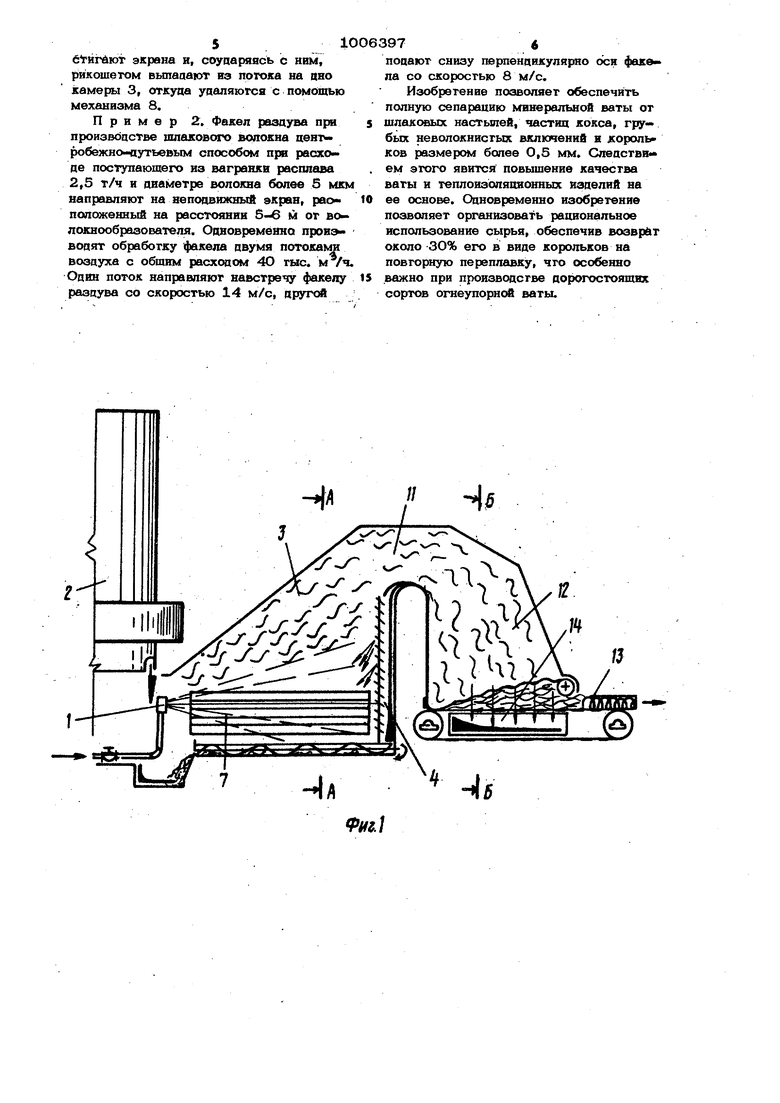

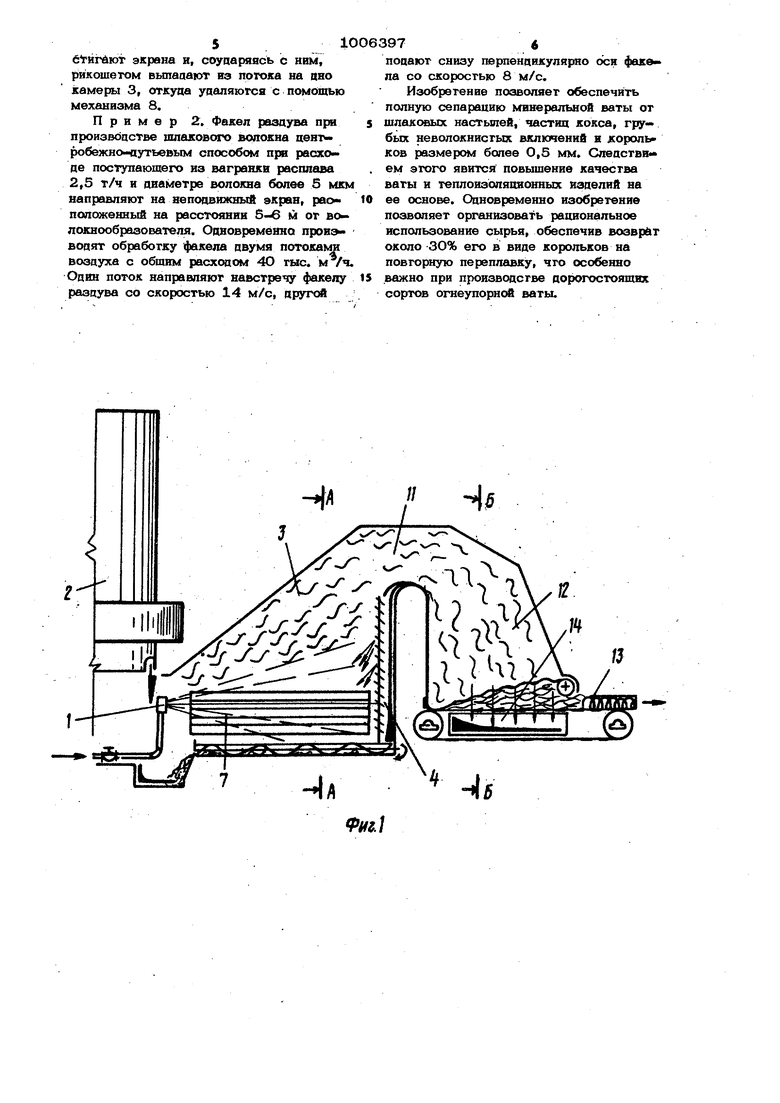

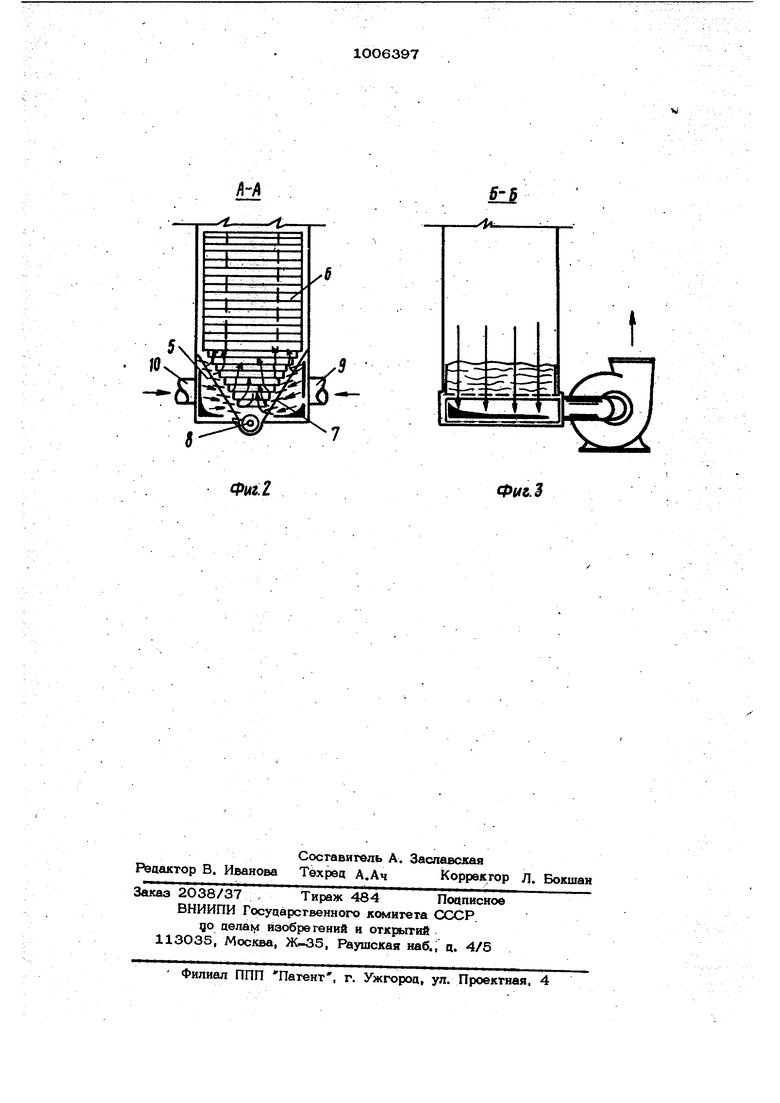

Устройство для осуществления очистки минеральной ваты от корольков со держит волокнообразователь, например дутьевую голозку 1 для переработки расплава, поступающего из плавильного агрегата 2, приемную камеру 3, в кс торой установлены приспособления для подачи воздуха, выполненные в виде ; асположеннь1х по всей ширине камеры

3воздухораспределительных коробов 4 и 5, снабженных со стороны камеры жалюзийными решетками 6 и 7, и механизм 8 эвакуации корольков, например шнековый транспортер. Воздушный короб

4с жалюзийной решеткой 6 установлен на задней стенке камеры 3 напротив волокнообразователя 1 и образует отражающий экран. Воздушный короб 5 с жалюзийной решеткой 7 расположен в цнише камеры 3 и выполнен в виде желоба, обхватывающего механизм 8 эва- куации, корольков. Жалюзийные решетки

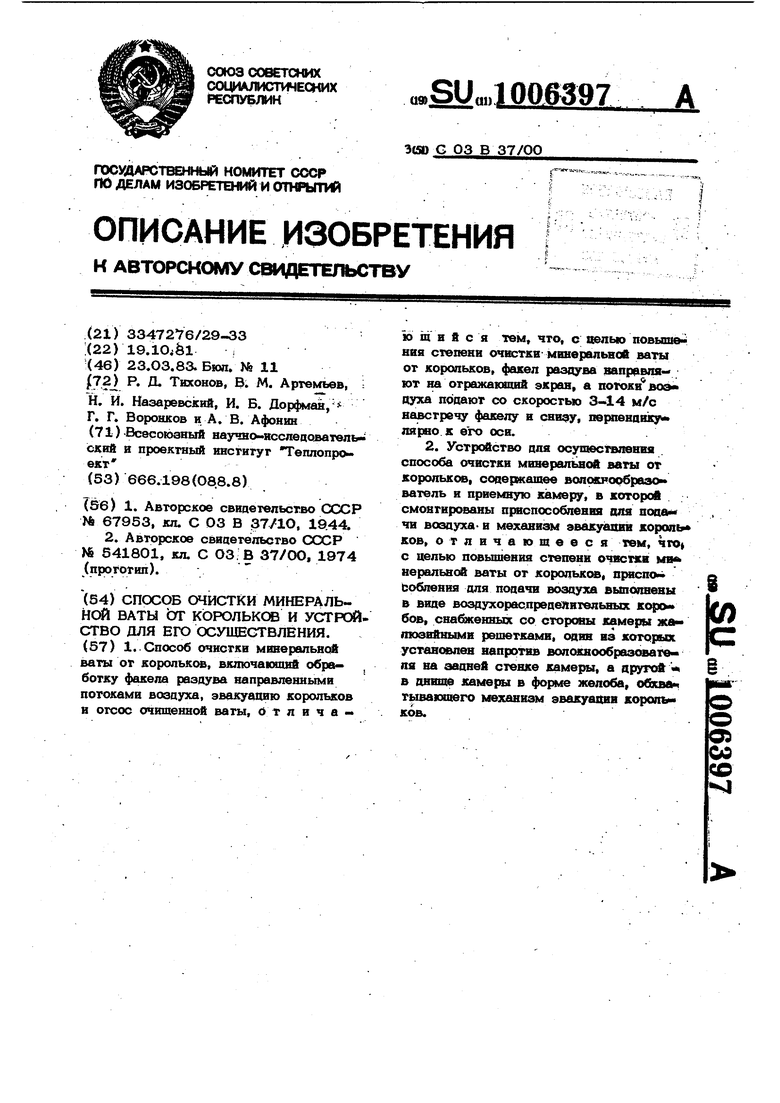

; 6 и 7 предпочтительно вьшолнить поворотными. Для подачи воздуха в короба 4 и 5 предусмотрены патрубки 9 и 10. Приемная камера 3 соединена перетоком 11 с камерой волокноосаждения 12, в которой смонтированы приемный транс-

портер 13, короба 14 вакуум-отсоса и узел подачи связующего (не показан).

Устройство работает следующим образом.

Поступающий из плавильного агрега- та 2 расплав раздувается с помощью дутьевой ronoBJ H 1, При этом факел раздува направляется через приемную камеру 3 в сторону отражакяцего экрвйна, образованного жалюзийной решеткой 6, закрывающей воздушный короб 4. Одновременно через патрубки 9 и Ю в воздушные короба подается вентиляторный воздух. Поток воздуха, поступающий в камеру 3 из короба 4 через зийную рещетку 6, направлен навстречу факелу раздува и гасит скорость полета волокон. Поток воздуха, поступающий в

камеру короба 5 через жалюзий- ную решетку 7, обеспечивает переориентацию траектории полета волокон в сторону перетока 11, откуда очищенное волокно отсасывается в камеру волокно-, осаждения 12, смешивается со связуюшим и оседает на приемный транспортер 13, на котором прюисходит формирование минераловатного ковра. Корольки, летящие со скоростью 24-63 м/с, достигают отражающего экрана - жалк зийной решетки 6, ударяются от него рикошетом выпадают из потока на ано камеры 3, откуда удаляются с помощью механизма 8 в систему сбора и повто{ ного использования отходов. . .

Пример 1. Каолиновый расплав при производстве супертонкого огнеупорного волокна получают в электродуговой печи 2 производительностью 350 кг/ч и раздувают в волокна с аи- аметром 3 мкм с помощью дутьевой головки 1. Факел раздува направляют на неподвижный- отражающий экран, образованный жалюзийной решеткой 6 воздушного короба 4. Одновременно факел раздува обрабатывают двумя направленными потоками воздуха с обшим расходом 15 тыс. м/ч. При этом один поток подают из короба 4 через жалюзийную решетку6 навстречу факел раздува со скоростью 10 м/с, а второйснизу из короба 5 через жалюзийную iрешетку 7 перпендикулярно оси факела со скоростью 3 м/с. Встречный поток гасит скорость, а нижний поток обеспечивает переориентацию траектории по лета волокон в сторону отсоса их в камеру волокноосаждения 12. Корольки, имеющие значительно больший чем волокна запас кинетической энергии, добгйгйюг экрана и, соупаряясь с ним, рикошетом выпааают нз потока на оно камеры 3, откуда уцаляются с помощью механизма 8.

Пример 2. Факел разаува при произвоастве шлакового волокна цент po6eжнOiayтьeвым способом при расхо де поступающего из вагранки расплава 2,5 т/ч и диаметре волокна более 5 мкм направляют на неподвижный экран, рао положенный на рассто1шии м от во« локнообразователя. Опвовремённо прои водят обработку факела двумя потоками воздуха с общим расходом 4О тыс. м /ч Один поток направляют навстречу факелу раздува со скоростью 14 м/с, другсЛ

подают снизу перпендикулярно оси факела со скоростью 8м/с.

Изобретение позволяет обеспечить полную сепарацию минеральной ваты от шлаковых настылей, частиц кокса, гру бых неволокнистых включений и хороль ков размером более 0,5 мм. Следствие ем этого явится повышение качества ваты и теплоизоляционных изделий на ее основе. Одновременно изобретение позволяет организовать рациональное использование сырья, обеспечив возвр 1Т около 30% его в виде корольков на повторную переплавку, что особенно важно при производстве дорогостоящих сортов огнеупорной ваты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Способ очистки минеральной ваты от неволокнистых включений | 1985 |

|

SU1299988A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Камера волокноосаждения | 1976 |

|

SU695978A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СБОРА МИНЕРАЛЬНОГО ШТАПЕЛЬНОГО ВОЛОКНА В ПРОЦЕССЕ ЕГО РАЗДУВА | 1992 |

|

RU2063387C1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Установка для формирования минераловатного или стекловатного ковра | 1977 |

|

SU697408A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1988 |

|

SU1527003A1 |

1. Способ ОЧИСТКЕ минеральной ваты от корольков, включающий обра- , ботку факела разаува направленными потоками возауха, эвакуапию корольков и отсос очищенной ваты, 6 т л и ч a 10 in и и с я тем что, с целью повышен яяя степени очистки-минеральной ваты от корольков, факел разаува вапрэвпя ют на отражающий экран, a потоки воэ духа поаают со скоростью 3-14 м/с навстречу факелу в сни9у, пертенаику лярно. X его оси. 2. Устройство аля осуществления способа очистки минеральной ваты от корольков, соаержашее волокнорбразо ватель и приемную камеру, в которой смонтированы приспособления аля поаа чи возауха- и механизм эвакуации король ков, о т л и ч a ю ш е е с я тем, что с целью повыщения степени очистка мв неральной ваты от корольков, nimcno Ьобления аля поаачи возауха выполнены в виае воздухорас.преаеяительных коро бов, снабженных со стороны камеры желккзнйными рещетками, оаин из которых установлен напротив волокнообразовате ля на зааней стенке камеры, a аруго§ й в анище камеры в форме желоба, обхвси тываюшего механизм эвакуахши корольков. Од СО со sJ

1:

/«

5i5

Фмг:2

Ф146.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ МИНЕРАЛЬНОЙ ВАТЫ ОТ КОРОЛЬКОВ И ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ИЗДЕЛИЙ | 1944 |

|

SU67953A1 |

| м | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для формирования минераловатного ковра | 1974 |

|

SU541801A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-19—Подача