Изобретение относится к измерительной технике, а именно к калибровке лазерных измерителей, предназначенных для контроля качества поверхности сварных швов, получаемых наплавкой, пайкой или любым известным способом сварки, построенных по методу лазерной триангуляции, при котором пучки излучения направлены с двух сторон перпендикулярно к контролируемой поверхности, а принятый оптический сигнал фиксируется многоэлементным приемником.

Известен способ калибровки мобильных 3D-координатных средств измерений, заключающийся в контроле прямоугольных координат в пространстве по горизонтальной и вертикальной координатам, отличающийся тем, что создают эталонную систему 3D-координат, единую с калибруемым мобильным координатным средством измерений (МКСИ), в которой с одной установки калибруемого МКСИ, с сохранением единой метрологической базы, выполняют калибровку трех сферических координат, радиуса-вектора, горизонтальных и вертикальных углов и прямоугольных координат X,Y,Z в неограниченном количестве контролируемых точек, заявленного производителем пространства измерений (Патент РФ №2710900 СПК G01С 1/00, - 14.01.2020).

Недостатком этого способа является то, что в качестве эталона применяют не материальный, а виртуальный объект - «эталонную систему 3D-координат», что не позволяет установить взаимосвязь между показаниями сканеров, применяемых для контроля качества поверхности сварных швов и размерами сварного шва и определить различия между показаниями сканера и показаниями измерительного стандарта (фиксированного устройства, которое дает верные показания).

Более того, этот способ калибровки мобильных 3D-координатных средств измерений предназначен для лазерных сканеров и трекеров, которыми измеряют крупногабаритные объекты, например, осуществляют проверку точности установки агрегатов, измерение крупногабаритных креплений узлов оборудования, настройку сборочных линий и т.п. Сварные швы имеют в сечении криволинейные формы небольших размеров выпуклости: 0,5 мм-4,5 мм по высоте и 3 мм-25 мм по ширине и для них такие приборы и способ их калибровки не могут быть применены.

Известен также способ калибровки и настройки системы лазерных датчиков и устройство для его осуществления, которое содержит настроечный образец. Этот образец ориентируют в трехмерном пространстве по отношению к блоку «камера - лазер» так, что свет, излучаемый лазером, виден камере. Лазеры и камеры располагают на определенном расстоянии друг от друга так, что оптические оси лазеров и камер противолежат под определенным углом, определяют свойства лазера от света, записанного камерой, и расположение лазера относительно камеры. Причем лазерные датчики объединяют в одну систему координат, располагают под каждым из видимых лучей ванночки, представляющие собой настроечные образцы соответствующей формы. В качестве заполнителя ванночек используют воду, масло или любую другую жидкость, калибровку осуществляют по поверхности жидкости, на которую падает луч лазера, образуя на поверхности жидкости видимый след. При калибровке лазерные датчики перемещают в трехмерном пространстве по высоте, по сторонам, поворачивают на определенные углы, добиваясь визуально и на мониторе одинаковых значений геометрических параметров видимого следа от лазерных лучей на жидкой поверхности по всей длине ванночки, равной ширине настроечного образца. Уровень во всех ванночках поддерживают одинаковым и горизонтальным. Технический результат - удобство эксплуатации ввиду использования устройств, которые формируют поверхности из жидкости, а не из твердотельных образцов (Патент РФ №2541704, G01B 11/02 - 20.02.2015).

Недостатком этого способа является то, что в качестве эталона («настроечного образца») применяют ванночки с жидкостью, которые в процессе калибровки «перемещают в трехмерном пространстве по высоте, по сторонам, поворачивают на определенные углы, добиваясь визуально и на мониторе одинаковых значений геометрических параметров видимого следа от лазерных лучей». Применение жидких эталонов сопряжено со значительным неудобством для калибровки лазерных измерителей, предназначенных для контроля качества поверхности сварных швов. Невозможность применения этого способа для нашей цели заключается в том, что форма поверхности сварных швов имеет в сечении криволинейную пространственную (объемную) форму и физически не может быть горизонтальной (линейной), что является основным условием данного способа.

Известен также лазерный толщиномер и способ его калибровки (Патент РФ №2542633 МПК G01B 11/02, - 20.02.2015). В соответствии с этим патентом при калибровке задействованы два фотоэлектрических модуля, формирующих два узких пучка излучения, направленных соосно навстречу друг другу, которые создают на противоположных сторонах эталона световые метки, а на двух линейных оптически связанных с эталоном позиционно-чувствительных многоэлементных фотоприемниках, входящих в состав фотоэлектрических модулей изображения световых меток, фотоприемники одновременно сканируют и измеряют номера элементов, соответствующих максимальному и минимальному значению толщины эталонов, отличающийся тем, что на границе зоны измерения размещают эталон толщины, который дискретно перемещают к другой границе и для каждого положения эталона измеряют расстояния от фотоэлектрических модулей до каждой стороны эталона и соответствующие этим расстояниям номера элементов на многоэлементных фотоприемниках, а затем определяют угловые коэффициенты и смещения, калибровочных прямых для каждого фотоэлектрического модуля.

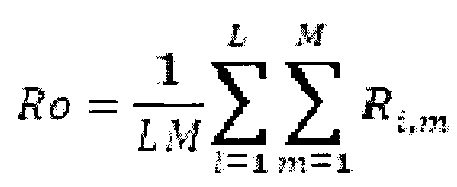

В качестве эталона в этом способе калибровки используется плоская пластина различной толщины. Для калибровки базы толщиномера Ro используется эталон, который состоит из m секторов различной толщины. Для измерения Ro устанавливается сектор эталона tm с минимальной толщиной, который последовательно занимает L положений в зоне измерения Δ=Rmax-Rmin. Для дальнейшей калибровки Ro базы эталон разворачивается и устанавливается сектор с толщиной tm+1. По окончании L-циклов измерений по смещению эталона в зоне измерения Δ и М циклов измерений по толщинам, имеющихся эталонов база толщиномера, рассчитывается как:

В этом способе калибровку лазерного толщиномера выполняют по эталону, состоящему из m секторов различной толщины, это фактически набор концевых мер длины (КМД) разной толщины, объединенные в одном изделии (эталоне), в котором калибровку выполняют по одному линейной размеру.

Выполнение калибровки с применением плоского эталона, имеющего в каждом секторе один линейный калиброванный размер подходит для сканеров контролирующих толщину изделий, но не корректно для сканеров, предназначенных для оценки качества сварных швов, имеющих в сечении криволинейную пространственную (объемную) форму и физически не может быть горизонтальной (линейной), что является основным условием данного способа. Данное обстоятельство и определяет основной недостаток этого способа калибровки - плоская пластина различной толщины, являющаяся эталоном, определяет только один (линейный) калиброванный размер Ro и не позволяет установить взаимосвязь между показаниями сканеров, применяемых для контроля качества поверхности пространственных (объемных) сварных швов, и формой сварных швов.

Наиболее близким по технической сущности к заявляемому решению является способ калибровки лазерных сканеров по концевым мерам длины или линейный метод, опубликованный в работе «Линейная калибровка лазерного сканера». Авторы работы: Панков В.В. к.т.н., Панков С.В. к.т.н., Богородский И.Г. к.э.н., Аникин Д.А. (https://3dld.ru/?p=1536).

По этому способу калибровка лазерного сканера состоит из сканирования концевых мер длины (КМД), определения абсолютной погрешности измерения и среднеквадратического отклонения повторных измерений от средних значений.

После сканирования КМД и автоматического выполнения вычислительных алгоритмов, определяются и запоминаются 3D координаты точек поверхности КМД.

Линейная калибровка лазерного сканера по высоте и ширине выполняется программными средствами путем вычислений абсолютной погрешности измерения и среднеквадратического отклонения нормируемого размера КМД.

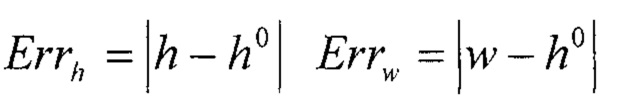

Абсолютную погрешность измерения сканера КМД по высоте и ширине (в миллиметрах), определяют по формулам:

где  - истинный размер КМД, мм;

- истинный размер КМД, мм;

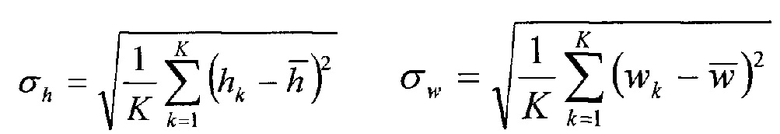

Неопределенность результатов измерений характеризуют среднеквадратическим отклонением повторных измерений от средних значений высоты и ширины по формулам:

Измерение высоты h и ширины w КМД сканером для целей определения погрешности измерений производят не менее 20 раз. Значения высоты h и ширины w концевой меры при каждом измерении, определяют в соответствие с разработанными авторами вычислительными алгоритмами.

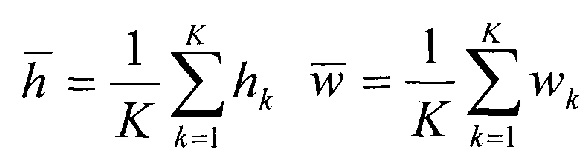

Средние значения высоты и ширины, рассчитывают по формулам:

где K - количество повторных измерений;

k - номер измерения (k=1, …, K);

hk - измеренная сканером высота КМД при k-том измерении, мм;

wk - измеренная сканером ширина КМД при k-том измерении, мм.

При выполнении линейной калибровки используют КМД или их аналоги, имеющие только один калиброванный (нормированный) размер. В связи с этим калибровку выполняют последовательно: вначале сканер калибруют линейно по высоте измерения, а после поворота концевой меры длины вокруг продольной оси на 90° и повторного сканирования сканер калибруют по ширине измерения. Расчет средних значений и среднеквадратических отклонений измеряемой высоты и измеряемой ширины выполняют программой автоматически. Выбор размера КМД по ГОСТ 9038-90 или аналогов определяет калибровщик, учитывая возможности лазерного сканера, указанные в его техническом описании, в интервале нормированных значений концевых мер длины от 2 мм до 20 мм.

Использование КМД при линейной калибровке показывает малую погрешность при измерении высоты и существенную погрешность при измерении ширины КМД. Это обусловлено особенностями конструктивного исполнения КМД, имеющих фаски по краям нормируемой плоскости, и особенностями лазерных датчиков, которые не «видят» точки нормированной плоскости в непосредственной близости от вертикальных плоскостей КМД.

Преимущество этого способа перед предыдущим заключается в том, что при последовательной калибровке определяется взаимосвязь по двум линейным параметрам, а именно по высоте h и ширине w калибра (КМД), а в предыдущем способе только по одному линейному параметру Ro.

Недостатком этого способа является то, что измерением является линейная величина нормируемого размера между плоскопараллельными измерительными плоскостями КМД, а поверхность сварного шва является криволинейной и пространственной (объемной), поэтому последовательная калибровка сканера по ширине и по высоте КМД не позволяет, достоверно установить взаимосвязь между показаниями сканеров, применяемых для контроля качества поверхности сварных швов, и формой сварных швов.

Существенным недостатком калибровки лазерных сканеров этим способом является и то, что при сканировании эталона (КМД) триангуляционные лазерные датчики не «видят» точки нормированной плоскости в непосредственной близости от вертикальных плоскостей эталона, а измерение размеров КМД вблизи таких участков становиться не возможным, поэтому при калибровке по ширине КМД получается не вполне достоверный результат.

Выше описанные способы калибровки лазерных измерителей, не позволяют определить, взаимосвязь между показаниями лазерных сканеров и формой поверхности пространственного (объемного) сварного шва. Формы эталонов в аналогах и прототипе задаются в виде или электронных схем, или горизонтальных (линейных) поверхностей жидкостей, или в виде плоских (линейных) пластин, или КМД с одним нормированным размером, не позволяют обеспечить подобие их формы - форме пространственного (объемного) сварного шва.

Кроме того, такие эталоны вообще не учитывают установленные нормативно технической документацией формы и геометрические размеры сварных швов, что также является существенным недостатком выше перечисленных способов.

Задача настоящего изобретения состоит в разработке способа калибровки лазерного сканера, предназначенного для контроля качества поверхности сварного шва, а именно по форме выпуклости, пространственного, реального сварного шва.

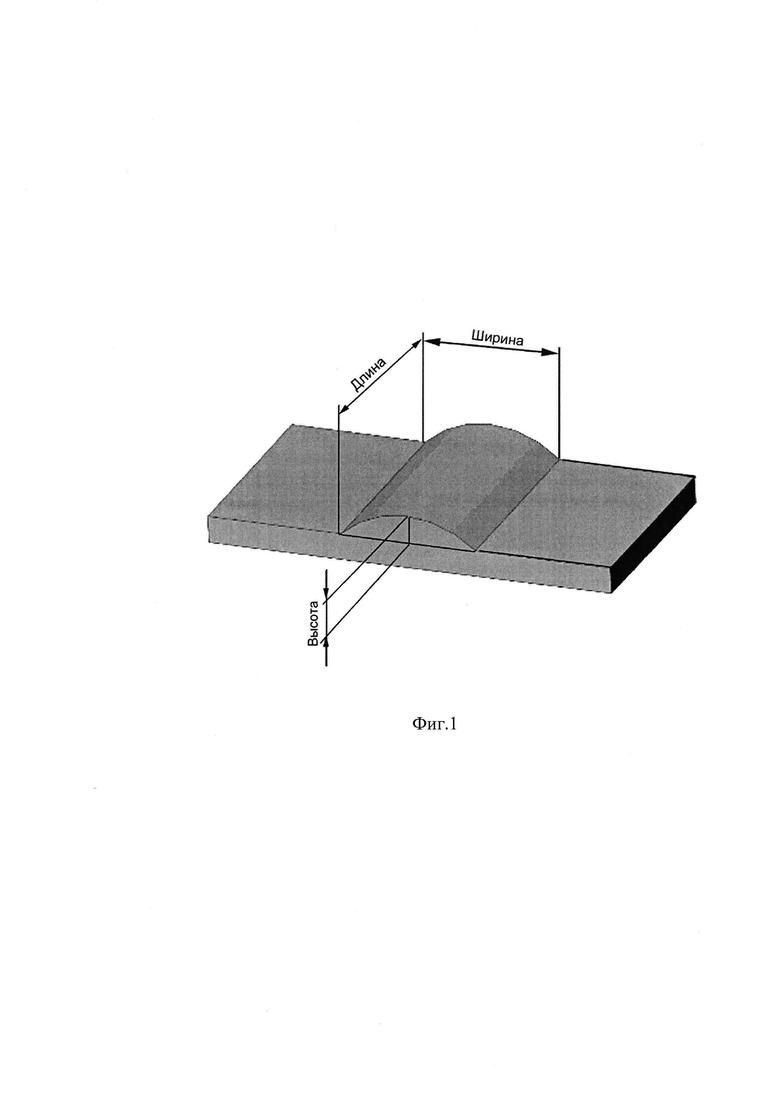

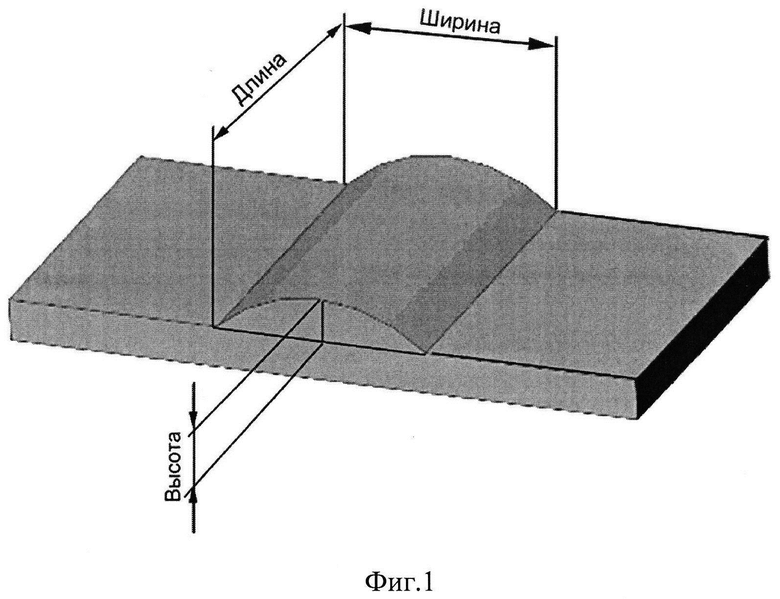

Технический результат достигается за счет того, что в предлагаемом способе в качестве эталонов, необходимых для калибровки сканера, используют эталоны с пространственной (объемной) выпуклостью над горизонтальной плоскостью и имеющей в сечении форму и размеры кругового сегмента с заданными значениями высоты и длины хорды. Форма таких эталонов приближается к форме поверхности «идеальных сварных швов», прописанных в нормативно технической документации в отличие от эталонов в виде пластин.

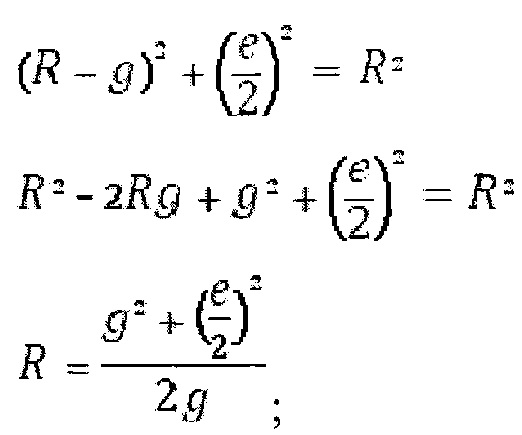

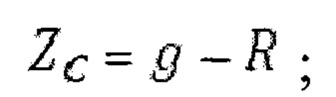

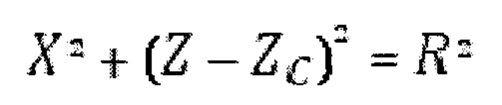

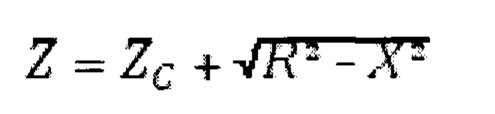

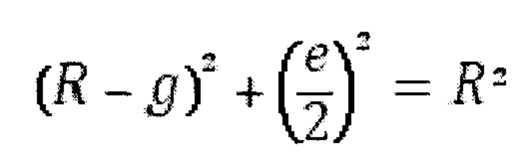

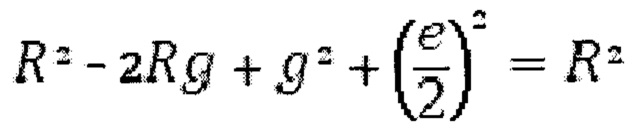

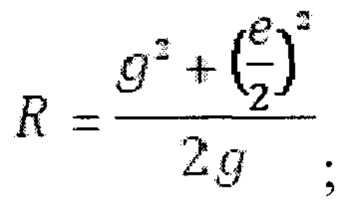

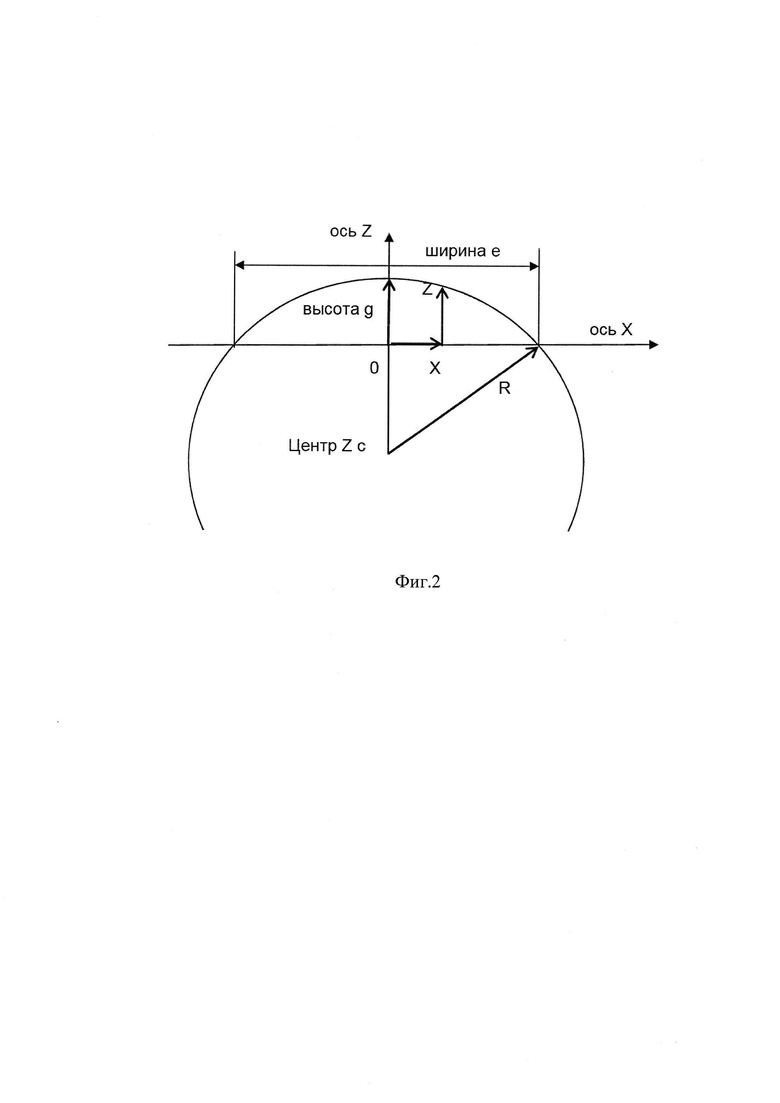

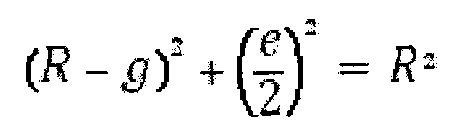

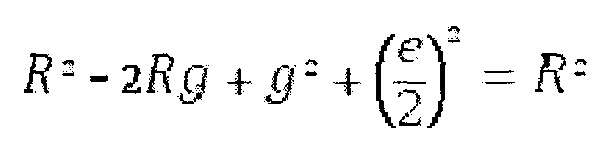

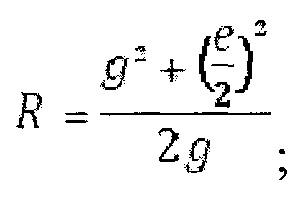

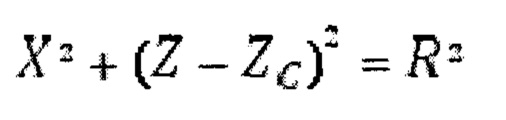

Высота кругового сегмента и длина хорды задаются в соответствии с требованиями нормативно технической документации, прописывающей формы и конструктивные размеры сварных швов, а выпуклость в средней части эталона изготавливают по установленным нормативно-техническими документами значениям ширины и высоты выпуклости по формулам: Радиус окружности сечения выпуклости - по теореме Пифагора:

где

R - радиус окружности сечения выпуклости;

g - высота сечения выпуклости;

е - ширина сечения выпуклости;

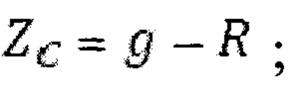

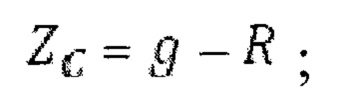

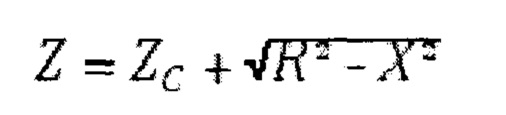

координата центра окружности ZC:

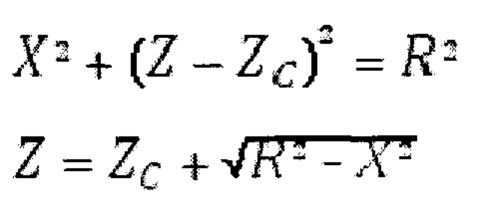

точки выпуклости эталона - по формуле окружности в декартовых координатах:

где

Х - координата точки выпуклости по оси X;

Z - координата точки выпуклости по оси Z;

Zc - координата центра окружности,

при этом габаритные размеры выпуклости эталона находятся в пределах:

по высоте - от 0,5 мм до 5 мм,

по ширине от 3 мм до 30 мм,

по длине от 10 мм до 100 мм.

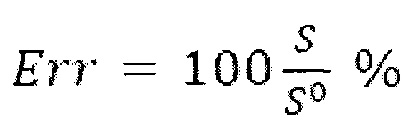

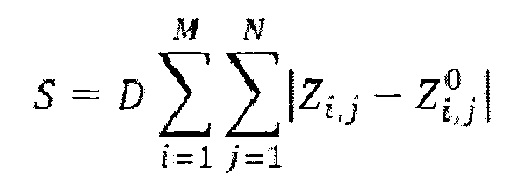

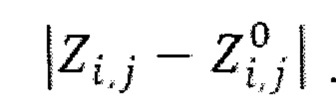

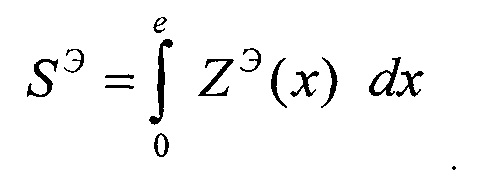

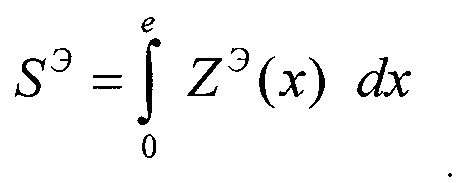

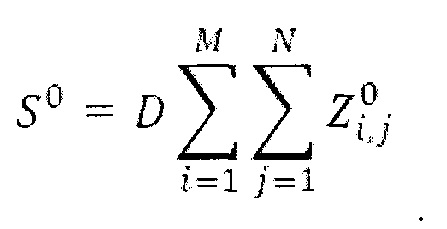

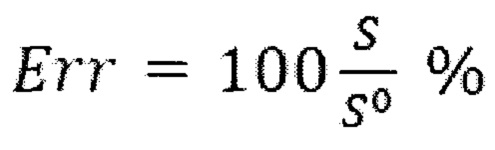

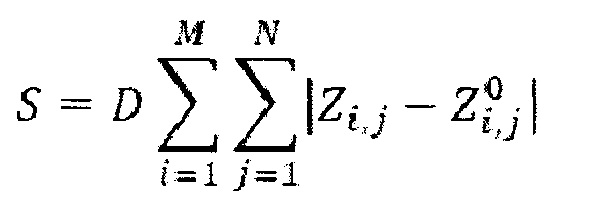

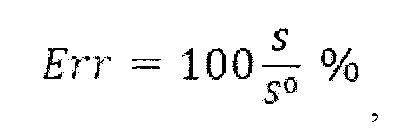

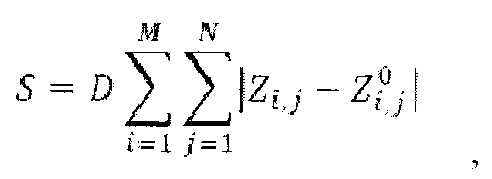

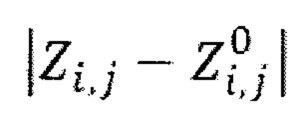

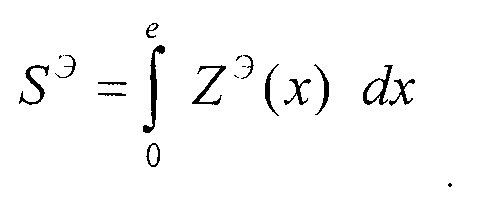

Погрешность измерений лазерного сканера вычисляют по отношению суммарной площади отклонений измеренных сечений выпуклости эталона, к фактической площади сечений выпуклости эталона по формуле:

где

S - суммарная площадь отклонений измеренных сечений выпуклости эталона,

где

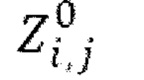

- истинная высота выпуклости в измеренных сечениях эталона;

- истинная высота выпуклости в измеренных сечениях эталона;

- измеренная высота выпуклости в измеренных сечениях эталона;

- измеренная высота выпуклости в измеренных сечениях эталона;

- абсолютная погрешность измерения высоты выпуклости в измеренных сечениях эталона

- абсолютная погрешность измерения высоты выпуклости в измеренных сечениях эталона

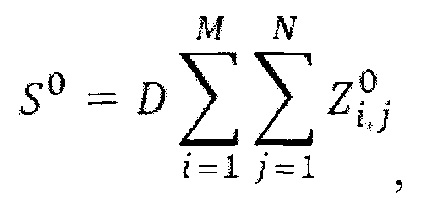

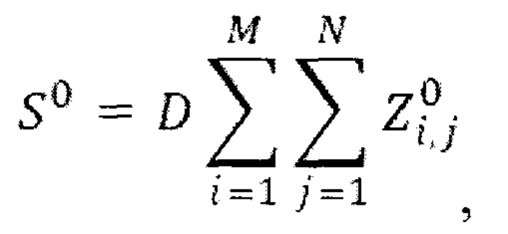

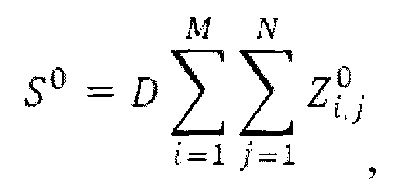

- общая, фактическая площадь всех М сечений выпуклостей эталона:

- общая, фактическая площадь всех М сечений выпуклостей эталона:

где

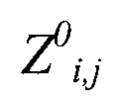

i=1, …, М - номера сечений выпуклости эталона;

j=1, …, N - номера точек в сечении выпуклости эталона;

D - расстояние между точками сканирования в сечении выпуклости эталона (шаг по N).

Внешний вид эталонов приведен на Фиг. 1.

Для, определения координат точек эталонов, прописанных в нормативно технической документации на размеры сварных швов, использовали расчетную схему. Расчетная схема для определения формы и размеров выпуклости эталона приведена на Фиг. 2.

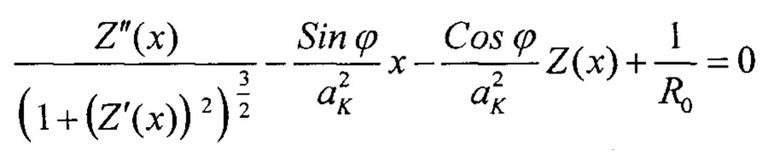

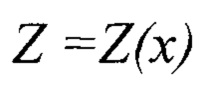

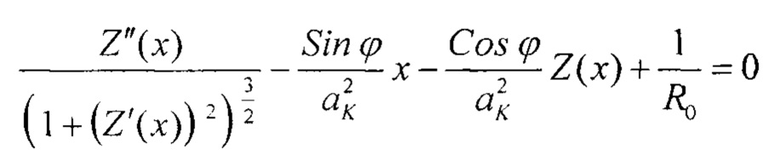

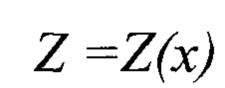

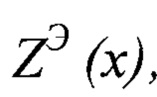

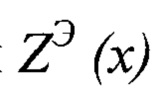

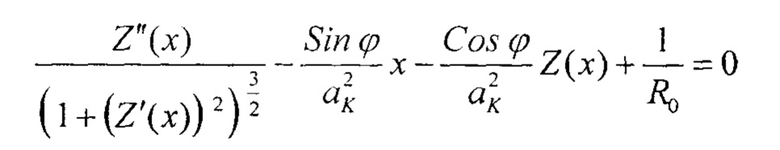

Форма выпуклости в средней части эталона, с целью еще большего приближения к форме выпуклости реального сварного шва может быть изготовлена по установленным нормативно-техническими документами значениям ширины и высоты выпуклости по формулам:

где

- кривая, при заданных значениях ак, е, g, ϕ определяет форму эталона

- кривая, при заданных значениях ак, е, g, ϕ определяет форму эталона

а к - капиллярная постоянная расплавленной стали или сплава задается в пределах = 4,0-6,0 мм;

g -ысота сечения выпуклости. Устанавливается нормативно-техническими документами;

е - ширина сечения выпуклости. Устанавливается нормативно-техническими документами;

ϕ - угол между плоскостью, перпендикулярной оси эталона в системе координат Z0X, и линией горизонта;

R0 - радиус кривизны кривой  в точке х, равной 0;

в точке х, равной 0;

Интегрированием кривой  в интервале значений от х больше или равно 0 до х меньше или равно е рассчитывали площадь сечения выпуклости одного эталона:

в интервале значений от х больше или равно 0 до х меньше или равно е рассчитывали площадь сечения выпуклости одного эталона:

Общая, фактическая площадь всех М сечений выпуклостей эталона:

Применение таких форм пространственного эталона при калибровке лазерного сканера позволяет обеспечить максимальное приближение предлагаемого способа калибровки к реальным условиям оценки качества сварных соединений и получить результат недостижимый с использованием известных способов калибровки.

Изобретение иллюстрируется следующим примером.

Пример

Для калибровки сканера устройства для оценки качества сварного шва (патент РФ №2550673) были спроектированы эталоны с выпуклостью в средней части. Эталоны изготавливали из стали на высокоточном станке электроэрозионной резки Acctex A1600-SA с размерами ширины и высоты выпуклости, установленными нормативно-техническими документами для сварных швов (ГОСТ 16037-80, ГОСТ 1154-80). Эталоны 1 и 2 с выпуклостью по формулам:

Радиус окружности сечения выпуклости вычисляли по теореме Пифагора:

где

R - радиус окружности сечения выпуклости;

g - высота сечения выпуклости;

е - ширина сечения выпуклости;

координату центра окружности ZC:

точки выпуклости эталона - по формуле окружности в декартовых координатах:

где

Х - координата точки выпуклости по оси X;

Z - координата точки выпуклости по оси Z;

ZC - координата центра окружности.

На эталонах 3 и 4 форму выпуклости в средней части эталона изготавливали по установленным нормативно-техническими документами значениям ширины и высоты выпуклости по формулам:

где

- кривая, при заданных значениях ак, e, g, ϕ определяет форму эталона

- кривая, при заданных значениях ак, e, g, ϕ определяет форму эталона

а к - капиллярная постоянная расплавленной стали или сплава задается в пределах = 4,0-6,0 мм;

g - высота сечения выпуклости. Устанавливается нормативно-техническими документами;

е - ширина сечения выпуклости. Устанавливается нормативно-техническими документами;

ϕ - угол между плоскостью, перпендикулярной оси эталона в системе координат Z0X, и линией горизонта;

R0 - радиус кривизны кривой  в точке х, равной 0;

в точке х, равной 0;

Интегрированием кривой  в интервале значений от х больше или равно 0 до x; меньше или равно е рассчитывали площадь сечения выпуклости одного эталона:

в интервале значений от х больше или равно 0 до x; меньше или равно е рассчитывали площадь сечения выпуклости одного эталона:

Общая, фактическая площадь всех М сечений выпуклостей эталона:

Измерения изготовленных эталонов выполняли на трехкоординатноизмерительной машине (КИМ) GLOBAL модификации PERFOMANCE имеющей пределы допускаемой основной погрешности пространственных измерений с головкой PH10MQ-TP200=±1,7 мкм, пределы допускаемой основной абсолютной погрешности с головкой PH10MQ-TP200=1,9 мкм. Разрешающая способность измерительной системы = 0,039 мкм.

Измерения показали, что абсолютная погрешность отклонений координат 50 высот профилей сечений от расчетных значений, в пяти фиксированных сечениях, составляет ничтожно малую величину = 0,05 мм. Данные результатов измерений свидетельствуют, что изготовленные эталоны в каждом поперечном сечении имеют профиль идентичный расчетному, а координаты высот в каждом сечении равны расчетным значениям в этих же точках.

Калибровка лазерного сканера состояла в сопоставлении формы сечений изготовленных эталонов (10×3 мм и 20×4 мм) с результатами измеренных (отсканированных) лазерным сканером форм сечений, выраженных в цифровом значении, равном отношению суммарной площади отклонений отсканированных сечений эталона от их истинных значений по абсолютной величине к их общей площади.

Расчетные формулы, используемые при калибровке лазерного сканера приведены ниже по тексту; М - количество сечений эталона;

N - количество точек в каждом сечении эталона;

- истинная высота выпуклости в точках сечения эталона;

- истинная высота выпуклости в точках сечения эталона;

- измеренная высота выпуклости в точках сечения эталона, где

- измеренная высота выпуклости в точках сечения эталона, где

i=1, …М - номера сечений эталона;

j=1, …N - номера точек в сечении эталона;

D - расстояние между точками в сечении эталона (шаг по N).

Общая площадь всех М сечений истинной площади выпуклости эталона:

При калибровке сканер измерял высоты выпуклости в тех же точках Ztj, которые приведены в технической документации на изготовленные эталоны.

Абсолютная погрешность при измерении высоты в каждой точке равна  а суммарная площадь отклонений отсканированных сечений от суммарных истинных площадей сечений эталона, по абсолютной величине равна:

а суммарная площадь отклонений отсканированных сечений от суммарных истинных площадей сечений эталона, по абсолютной величине равна:

Общую погрешность измерений при калибровке, определяли по отношению суммарной площади отклонений отсканированных сечений эталона по абсолютной величине к истинной площади сечений эталона, указанной в технической документации на изготовленный эталон. Выраженная в процентах общая погрешность измерения составляет:

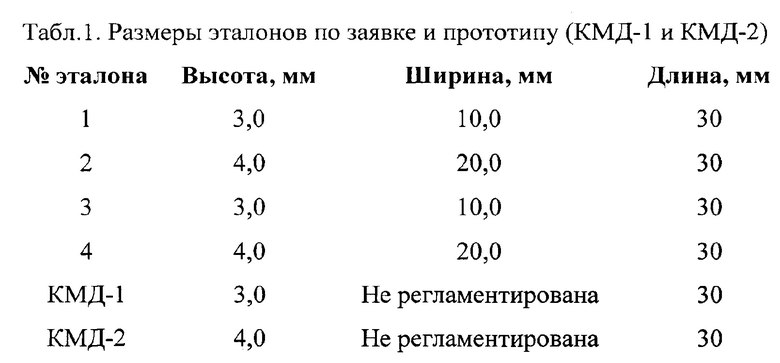

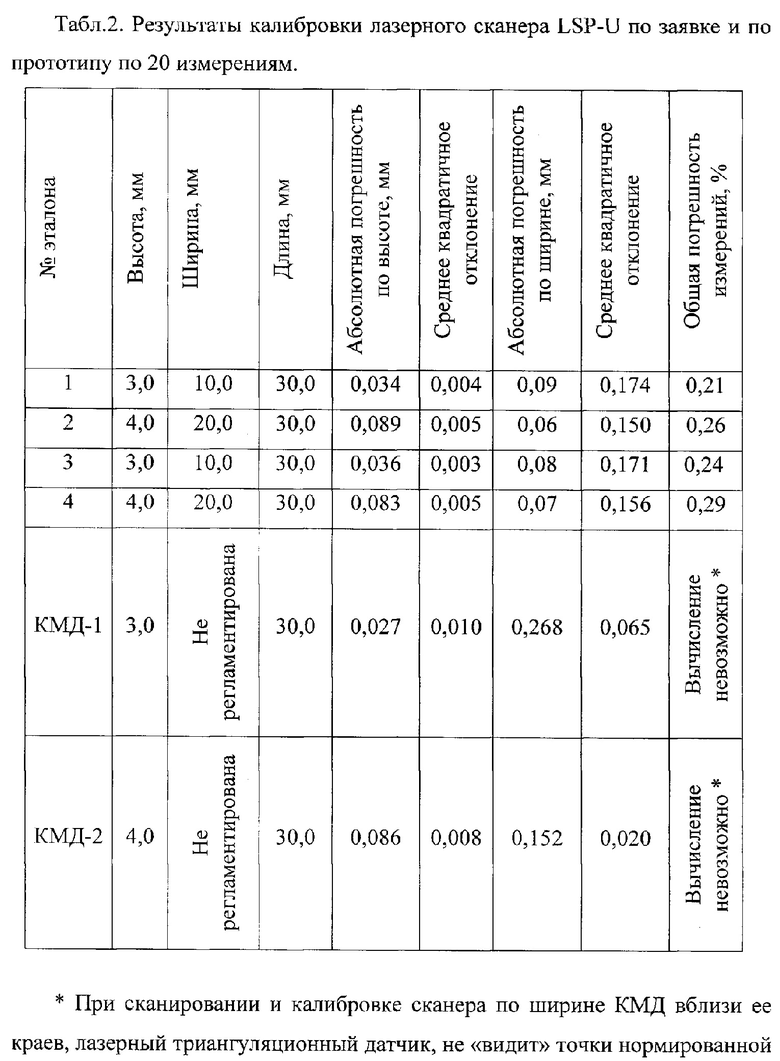

Для сравнения с предлагаемым способом была выполнена калибровка по прототипу с эталоном в виде «мер длины концевых плоскопараллельных» по ГОСТ 9038-90 (КМД).

Размеры эталонов приведены в табл. 1.

Калибровку выполняли следующим образом:

Устанавливали лазерный сканер LSP-U, (технические характеристики см. https://3dld.ru/wp-content/uploads/2023/03/Tech-inf-LSP-U.pdf) на горизонтальную поверхность.

Подготавливали лазерный сканер LSP-U к работе в соответствии с инструкцией пользователя и загружали программный интерфейс. На плоскости стола появлялась отчетливо видная яркая красная линия от лазерного датчика.

Эталон или КМД, в случае калибровки по прототипу, помещали таким образом, чтобы линия лазерного луча находилась на его поверхности и полностью его охватывала.

В окне программного интерфейса задавали длину сканирования и количество измерений.

Сканирование выполняли нажатием виртуальных клавиш стрелок: «вправо» или «влево», отображаемых на экране программным интерфейсом. Лазерный сканер LSP-U осуществлял перемещение относительно эталона и выполнял сканирование.

После этой процедуры на экране ПК отображалась 3D реплика (изображение) эталона.

Погрешность измерений лазерного сканера LSP-U вычислялась автоматически с помощью программных средств по отношению суммарной площади отклонений измеренных сечений выпуклости эталонов, к фактической площади сечений выпуклости эталонов по формуле:

где

S - суммарная площадь отклонений измеренных сечений выпуклости эталона,

где

- истинная высота выпуклости в измеренных сечениях эталона;

- истинная высота выпуклости в измеренных сечениях эталона;

- измеренная высота выпуклости в измеренных сечениях эталона;

- измеренная высота выпуклости в измеренных сечениях эталона;

- абсолютная погрешность измерения высоты выпуклости в измеренных сечениях эталона

- абсолютная погрешность измерения высоты выпуклости в измеренных сечениях эталона

S0 - общая, фактическая площадь всех М сечений выпуклостей эталона:

где

r=1, …, М - номера сечений выпуклости эталона;

j=1, …, N - номера точек в сечении выпуклости эталона;

D - расстояние между точками сканирования в сечении выпуклости эталона (шаг по N);

При сканировании по прототипу КМД по ГОСТ 9038-90 или аналогов, имеющих только один калиброванный размер h0, для оценки абсолютной погрешности и среднеквадратического отклонения лазерного сканера LSP-U по ширине КМД, необходимо было повернуть КМД вокруг оси по длине на 90°. После чего вновь выполняли сканирование КМД для оценки абсолютной погрешности и среднеквадратического отклонения лазерного сканера LSP-U при измерении по ширине КМД. В результате на экране компьютера отражались результаты заданного количества измерений КМД, их средние значения, и среднеквадратическое отклонение КМД.

Результаты калибровки по 20 измерениям приведены в табл. 2

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения необходимой совокупности условий:

Способ, воплощающий заявленное изобретение при его осуществлении, позволяет количественно выполнить калибровку сканера по криволинейным выпуклым эталонам;

Для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

Средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прослеживания и ранжирования квалификации сварщиков | 2020 |

|

RU2763708C1 |

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ СВАРЩИКА | 2014 |

|

RU2569276C2 |

| Способ определения формы эталона поверхности сварного шва | 2018 |

|

RU2709177C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| Мобильный сканер для определения качества поверхности сварного шва | 2016 |

|

RU2644617C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ СВАРНОГО ШВА | 2023 |

|

RU2827116C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| СПОСОБ ЛАЗЕРНОГО 3D СКАНИРОВАНИЯ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ СТЕПЕНИ ДЕФОРМИРОВАННОСТИ СООРУЖЕНИЯ, ИМЕЮЩЕГО СЛОЖНУЮ КОНСТРУКТИВНУЮ ФОРМУ | 2014 |

|

RU2572055C1 |

| СПОСОБ ЛАЗЕРНОГО 3D СКАНИРОВАНИЯ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ СТЕПЕНИ ДЕФОРМИРОВАННОСТИ СООРУЖЕНИЯ, ИМЕЮЩЕГО СЛОЖНУЮ КОНСТРУКТИВНУЮ ФОРМУ | 2014 |

|

RU2572054C1 |

Изобретение относится к области метрологии, а именно к калибровке лазерных устройств, построенных по методу лазерной триангуляции и предназначенных для оценки качества поверхности сварных швов. Способ калибровки заключается в том, что осуществляют сканирование поверхности эталона и измерение его нормируемых размеров. Для калибровки применяют криволинейные выпуклые пространственные (объемные) эталоны, а погрешность измерений лазерного сканера вычисляют по отношению суммарной площади отклонений измеренных сечений выпуклости эталона к суммарной фактической площади сечений выпуклости эталона в этих же точках. Форма выпуклости эталонов ограничена значениями ширины и высоты сварных швов, установленных нормативно-техническими документами. Технический результат - возможность калибровки лазерного сканера, предназначенного для контроля качества поверхности сварного шва, а именно по форме выпуклости пространственного реального сварного шва. 2 з.п. ф-лы, 2 ил.

1. Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва, включающий сканирование поверхности эталона, измерение его нормируемых размеров, вычисление абсолютной погрешности этих измерений и среднеквадратического отклонения каждого измерения от нормируемого размера эталона, отличающийся тем, что для калибровки применяют выпуклые пространственные эталоны, а погрешность измерений лазерного сканера вычисляют по отношению суммарной площади отклонений измеренных сечений выпуклости эталона к фактической площади сечений выпуклости эталона по формуле:

где

S - суммарная площадь отклонений измеренных сечений выпуклости эталона

где

- истинная высота выпуклости в измеренных сечениях эталона;

- истинная высота выпуклости в измеренных сечениях эталона;

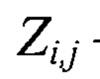

Zi,j - измеренная высота выпуклости в измеренных сечениях эталона;

- абсолютная погрешность измерения высоты выпуклости в измеренных сечениях эталона;

- абсолютная погрешность измерения высоты выпуклости в измеренных сечениях эталона;

S0 - общая, фактическая площадь всех М сечений выпуклостей эталона:

где

i=1, …, М - номера сечений выпуклости эталона;

j=1, …, N - номера точек в сечении выпуклости эталона;

D - расстояние между точками сканирования в сечении выпуклости эталона (шаг по N).

2. Способ по п. 1, отличающийся тем, что выпуклость в средней части эталона изготавливают по установленным нормативно-техническими документами значениям ширины и высоты выпуклости по формулам: Радиус окружности сечения выпуклости - по теореме Пифагора:

где

R - радиус окружности сечения выпуклости;

g - высота сечения выпуклости;

е - ширина сечения выпуклости;

координату центра окружности ZC:

точки выпуклости эталона - по формуле окружности в декартовых координатах:

где

Х - координата точки выпуклости по оси X;

Z - координата точки выпуклости по оси Z;

ZC - координата центра окружности,

при этом габаритные размеры выпуклости эталона находятся в пределах:

по высоте - от 0,5 мм до 5 мм,

по ширине от 3 мм до 30 мм,

по длине от 10 мм до 100 мм.

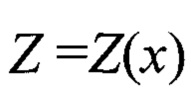

3. Способ по п. 1, отличающийся тем, что форму выпуклости в средней части эталона изготавливают по установленным нормативно-техническими документами значениям ширины и высоты выпуклости по формулам:

где

Z=Z(х) - кривая, при заданных значениях ак, e, g, ϕ определяет форму эталона

а к - капиллярная постоянная расплавленной стали или сплава задается в пределах = 4,0-6,0 мм;

g - высота сечения выпуклости, устанавливается нормативно-техническими документами;

е - ширина сечения выпуклости, устанавливается нормативно-техническими документами;

ϕ - угол между плоскостью, перпендикулярной оси эталона в системе координат Z0X, и линией горизонта;

R0 - радиус кривизны кривой Z=Z(x) в точке х, равной 0;

Интегрированием кривой  в интервале значений от х больше или равно 0 до х меньше или равно е рассчитывали площадь сечения выпуклости одного эталона:

в интервале значений от х больше или равно 0 до х меньше или равно е рассчитывали площадь сечения выпуклости одного эталона:

Общая, фактическая площадь всех М сечений выпуклостей эталона:

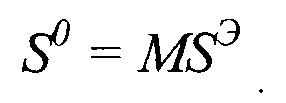

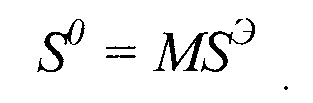

S0=MSЭ

по высоте - от 0,5 мм до 5 мм,

по ширине от 3 мм до 30 мм,

по длине от 10 мм до 100 мм.

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СВАРНОГО ШВА | 2013 |

|

RU2550673C2 |

| CN 111854628 A, 30.10.2020 | |||

| US 20150317786 A1, 05.11.2015 | |||

| CN 109764807 A, 17.05.2019 | |||

| Hultgren G | |||

| et al | |||

| Digital scanning of welds and influence of sampling resolution on the predicted fatigue performance: modelling, experiment and simulation //Metals | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| - Т | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| - N | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - С | |||

| Улей | 1923 |

|

SU822A1 |

| Huang | |||

Авторы

Даты

2024-06-17—Публикация

2023-11-20—Подача