Изобретение относится к способу сушки шлама согласно ограничительной части пункта 1 формулы изобретения. Конкретно, изобретение относится к переработке шлама городских станций по очистке сточных вод.

Цель сушки шлама заключается в получении продуктов, пригодных для утилизации из шламовой массы. Воду необходимо удалять из шлама. Предпочтительно смешивать шлам с вяжущими гидравлическими компонентами, после чего шлам можно легче высушивать. Шлам дополнительно сушат, подвергают дополнительной обработке соответствующими способами и сортируют. Конечный продукт хранят на складе и доставляют для дальнейшего использования или переработки.

Удаление воды требует значительного количества энергии, что повышает затраты на обработку шлама. Для обеспечения экономически эффективной обработки шлама энергетическую эффективность процесса необходимо поддерживать на достаточно высоком уровне. Это требует предварительной оптимизации и использования указанного количества энергии, потребляемой в процессе.

В документе ЕР 0566689 А1 описан способ изготовления гранул цилиндрической формы из зольной пыли и шлама сточных вод. При осуществлении способа смешанный шлам и зольную пыль гранулируют, затем подвергают двухступенчатой сушке и, наконец, охлаждают с помощью отдельного холодильника. В данном способе сушку осуществляют при высокой температуре, в силу чего достижение энергетической эффективности является трудным вследствие высокой энергоемкости испарения воды.

В документе US 5318184 А описан способ сушки и гранулирования шлама, осуществляемый многостадийной обработкой, в котором сушку выполняют при высокой температуре. Вследствие своей сложности способ требует значительных капиталовложений как в производственные сооружения, так и технологические устройства.

В документе FI 113470 В описан способ компостирования шлама, целью которого является сушка шлама посредством смешивания его с торфом или приготовленными гранулами твердого шлама. На поверхности гранул формируют слой пригодного для компостирования шлама, и путем циркуляции направляют гранулы к шламу, получают несколько слоев. Гранулы сушат при помощи их многократной циркуляции в продолжение процедуры. Наряду с прочим недостаток способа заключается в том, что целью является сушка шлама посредством добавления в него, например, сухого торфа, в результате чего теряется энергия, используемая для сушки торфа, к тому же гранула шлама остается влажной внутри и сушка замедляется. Кроме того, многократная циркуляция на различных стадиях процесса влечет за собой высокие эксплуатационные и капитальные затраты.

В известных способах цель часто состоит в осуществлении сушки испарением воды при высокой температуре, что не приводит к получению наилучшего конечного результата и дополнительно требует большого количества энергии. Как правило, температура шлама, подвергающегося сушке, перед указанной операцией составляет выше 100°С.

Задача настоящего изобретения заключается в представлении способа, который позволяет разрешать вышеуказанные проблемы и устранять недостатки известных способов, а также в данном изобретении предлагается энергетически эффективный способ с разумными капитальными затратами для сушки шламов.

Упомянутые преимущества обеспечиваются способом согласно изобретению, который отличается тем, что представлено в формуле изобретения.

В зависимых пунктах описаны некоторые предпочтительные варианты осуществления изобретения.

В способе согласно изобретению обеспечивается возможность сушки шлама сточных вод энергетически эффективным образом. В данном способе размер конгломератов шлама, сформированных в нагревательном устройстве, можно регулировать посредством качества и объема гидравлического связующего вещества, добавляемого в шлам. Подходящий размер конгломератов шлама, сформированных в нагревательном устройстве, также приводит к улучшению сушки, поскольку нагревание конгломератов шлама до температуры сушки и перенос влаги изнутри конгломерата шлама к поверхности требуют некоторого времени. Смесь из шлама и связующего вещества и конгломераты шлама, сформированные из нее, нагревают в нагревательном устройстве до значения температуры, подходящего для сушки. Нагретые конгломераты шлама, сформированные в нагревательном устройстве, подают в устройство для сушки, в котором они движутся навстречу потоку осушающего воздуха. В сушилке нагретая вода, содержащаяся в конгломератах шлама, переносится в осушающий воздух вследствие различий парциальных давлений паров, и благодаря этому повышается влажность и энергоемкость осушающего воздуха. Температура конгломерата шлама значительно выше температуры воздушного потока, входящего в устройство для сушки, в результате чего сушка осуществляется эффективно. Быстрая сушка конгломератов шлама обусловлена более высоким парциальным давлением паров нагретой воды, содержащейся в конгломератах шлама, по сравнению с парциальным давлением паров в осушающем воздухе при выбранных условиях сушки. Влага, содержащаяся в конгломерате шлама, эффективно переносится в осушающий воздух посредством регулирования скорости циркуляции осушающего воздуха таким образом, что влажность повышается до точки насыщения или приближается к ней. Энергию, содержащуюся во влажном осушающем воздухе, извлекают при помощи теплообменника, данную энергию можно использовать в настоящем способе, например, для получения требуемого осушающего воздуха.

В изобретении обеспечивается возможность регулирования параметров температуры и давления паров, в результате чего сушка протекает оптимально.

Способ является энергетически эффективным, поскольку температуру обработки в связи с нагреванием не повышают излишне высоко. Далее, исключают также чрезмерно быструю сушку поверхности конгломератов шлама, в силу чего на конгломератах шлама не образуется поверхностный слой, который замедляет сушку. Поглощенную тепловую энергию конгломератов шлама используют как физический фактор стимулирования сушки, когда при выполнении сушки в выбранных температурных условиях давление паров воды в конгломератах шлама в достаточной мере превышает давление паров осушающего воздуха, входящего в устройство для сушки. Настоящий способ заявитель назвал способом экзитермической сушки, поскольку при сушке потребляют тепловую энергию, поглощенную конгломератами шлама, которые подлежат использованию в процедуре сушки.

В способе согласно изобретению исходные материалы, такие как шлам и соответствующие гидравлические связующие вещество, смешивают при помощи специальной мешалки или указанные материалы смешиваются в ходе процедуры. Добавлением гидравлических связующих веществ, таких как зольная пыль, цемент или известь, можно регулировать размер конгломератов шлама, образующихся при нагревании смеси. Полученную смесь подают в технологическое устройство, в котором из нее формируют конгломераты шлама различных размеров. Температуру технологического устройства повышают при помощи соответствующей горелки, в результате чего массу шламовой смеси и конгломераты шлама, образовавшиеся из нее, нагревают до температуры, подходящей для сушки. Дымовые газы процесса возвращают обратно в цикл, в силу чего улучшается энергетическая эффективность и удаляемые дымовые газы становятся максимально чистыми.

По истечении периода времени, требуемого для повышения температуры смеси из шлама и связующего вещества, образовавшиеся конгломераты шлама подают из нагревательного устройства в сушилку, в которой они движутся навстречу потоку сухого воздуха или газа. Осушающий воздух является воздухом, полученным из атмосферного воздуха, который нагревают при помощи теплообменника до температуры на 10-30°С ниже температуры конгломератов шлама, подвергаемых сушке. Указанная разность температур эквивалентна разности парциального давления паров воды, равной 100-600 миллибар. Тепловую энергию, выделяемую в осушающий воздух частицами шлама при охлаждении и сушке, извлекают в поперечном потоке теплообменника. Охлажденный поперечный поток и воду выводят из процесса.

Высушенные частицы продукта после дополнительных обработок направляют либо на сортировку, либо непосредственно на окончательное хранение.

Далее изобретение будет подробно описано с помощью некоторых предпочтительных вариантов осуществления изобретения и со ссылкой на прилагаемые чертежи.

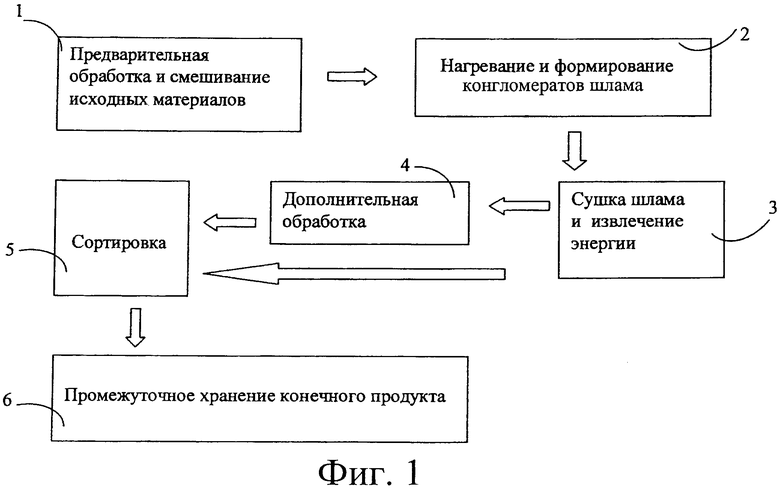

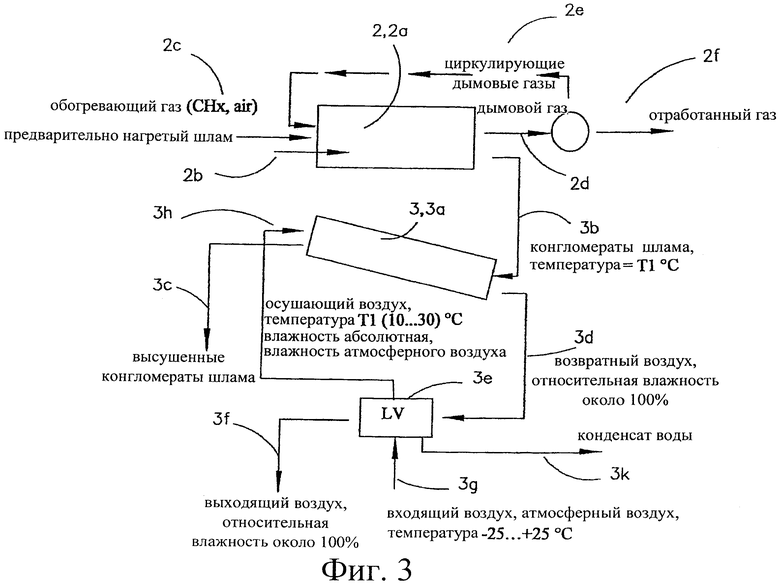

На фиг.1 показан процесс осуществления способа согласно изобретению; на фиг.2 - сушка частицы в технологическом процессе согласно настоящему способу; на фиг.3 - экзитермическое формирование частиц из смеси шлама и связующего вещества и их сушка согласно способу по фиг.1.

На фиг.1-3 представлен способ сушки шламов. Технологический процесс согласно настоящему способу включает в себя предварительную обработку и смешивание исходных материалов 1; нагревание и формирование конгломератов шлама 2; сушку конгломератов шлама и извлечение энергии 3; дополнительную обработку 4; сортировку частиц продукта 5 и промежуточное хранение конечного продукта 6.

Предварительную обработку и смешивание исходных материалов 1 осуществляют с помощью технологических устройств, пригодных для данной цели, в зависимости от материалов, подвергаемых обработке. Цель заключается в подготовке таких материалов, из которых будут формироваться конгломераты шлама соответствующего размера для сушки. Предварительно обработанный шлам 2b подают в нагревательное устройство 2а, через которое он проходит со скоростью, требуемой в соответствии с технологией процесса. Температуру устройства повышают с помощью горелки 2с таким образом, что температура сформированных конгломератов 3b шлама составляет 80°С, при этом диапазон изменения составляет 70-90°С, что является оптимальным для сушки конгломератов шлама. Дымовые газы 2d процесса возвращают обратно в цикл через канал 2е возврата, в силу чего улучшается энергетическая эффективность, а удаляемые отработанные газы 2f становятся максимально чистыми. Перед подачей конгломератов в сушилку 3а формируют конгломераты шлама подходящего для его сушки размера посредством добавления в шлам надлежащего количества соответствующего гидравлического связующего вещества. В качестве связующего вещества используют, например, зольную пыль. Зольная пыль представляет собой вещество, образующееся в процессе сжигания (обычно при производстве энергии). Например, при сжигании дымовых газов, выходящих из котлов, образуются мелкие частицы размером 0,5-300 мкм. Зольная пыль содержит, например, оксид кремния (как кристаллический, так и аморфный), оксид кальция и различные другие минеральные вещества (в зависимости от используемого топлива). Зольная пыль является гидравлическим связующим веществом, так как она состоит из мелких частиц. Входящие в состав зольной пыли вещества могут связываться с помощью жидкости. Зольная пыль химически взаимодействует с водой, содержащейся в шламе, в силу чего количество и качество золы могут оказывать влияние на размер и другие характеристики конгломератов шлама. Размер конгломератов шлама варьируется в диапазоне 3-20 мм в зависимости от свойств шлама и гидравлического связующего вещества.

Конгломераты 3b шлама подают в нижнюю часть устройства 3а для сушки, располагающегося наклонно, в котором с помощью соответствующих элементов для переноса частиц (не показаны) конгломераты шлама продвигаются в верхнюю часть устройства. В верхнюю часть устройства подают воздух с надлежащей скоростью потока, температура которого значительно, как, например, на 10-30°С, ниже температуры конгломератов шлама, входящих в нижнюю часть устройства для сушки, а его влажность эквивалентна абсолютной влажности атмосферного воздуха. Оптимальная температура нагнетаемого воздуха составляет 60°С, при этом диапазон изменения соответствует 55-75°С. Поскольку парциальное давление паров воды, содержащейся в нагретых конгломератах шлама, выше парциального давления паров воды, содержащейся в осушающем воздухе, который поступает противотоком к конгломератам шлама (ΔPH20=100-600 мбар), нагретая вода, содержащаяся в конгломератах шлама, переносится в осушающий воздух 3h таким образом, что температура осушающего воздуха 3d, выходящего из нижней части устройства, почти равнозначна температуре конгломератов шлама, поступающих в нижнюю часть устройства для сушки, а его относительная влажность составляет почти 100%. Сушка является эффективной, так как она основана на изменении парциального давления паров воды с изменением температуры. Для сушки достаточно, что температуры технологического процесса поддерживают при вышеупомянутых значениях, в результате чего вода перемещается из состояния с более высоким парциальным давлением паров в состояние с более низким парциальным давлением паров. После дополнительных обработок 4 и сортировки 5 высушенные конгломераты 3с шлама транспортируют на хранение 6. Регулированием температуры воздуха и его количества в сушилке можно регулировать содержание сухого вещества в частице продукта, покидающей сушилку.

Осушающий воздух 3d, выходящий из устройства для сушки, выводят из технологического процесса через соответствующий теплообменник 3е по каналу 3f. Конденсат воды 3k, образовавшийся из влаги, содержащейся в воздушном потоке 3d, извлекают в теплообменнике.

Энергию, извлекаемую посредством теплообменника 3е, используют для нагревания осушающего воздуха 3h, входящего в устройство для сушки, до температуры, которая на 10-30°С градусов ниже температуры конгломератов шлама, входящих в устройство для сушки. Осушающий воздух 3h получают из атмосферного воздуха 3g, температуру которого можно изменять от -25°С до +25°С.

Чертежи и описание, относящееся к ним, предназначены только для иллюстрации настоящего изобретения. В данный способ и технологические устройства для его осуществления можно вносить изменения относительно его характеристик в пределах объёма прилагаемой формулы изобретения и идеи изобретения, представленной в его описании. Специалистам в данной области техники очевидно, что технические мероприятия при осуществлении способа и технологические устройства можно разнообразить в зависимости от их функционального назначения. Специалисты в данной области техники понимают, что идею изобретения можно применять к большой группе шламов и материалов. Вариант осуществления изобретения можно изменять в соответствии с условиями использования и требованиями заказчика и в пределах объёма технических мероприятий, выполняемых в связи с производством.

Изобретение относится к способу сушки шламов. Способ включает в себя предварительную обработку и смешивание исходных материалов, формирование и нагревание конгломератов шлама, сушку сформированных конгломератов шлама и извлечение энергии, дополнительную обработку, сортировку частиц продукта и промежуточное хранение конечного продукта. Предварительно обработанный шлам подают в технологическое устройство, в котором шлам формуют в конгломераты шлама соответствующего размера, повышают температуру технологического устройства. Энергия, поглощаемая в технологическом устройстве, передается конгломератам шлама, подвергаемым формованию. Сформированные конгломераты шлама подают в сушилку, в которой они движутся навстречу потоку осушающего воздуха, температура которого значительно ниже температуры конгломератов шлама, подвергаемых сушке. Изобретение обеспечивает энергетически эффективный способ для сушки шламов. 5 з.п. ф-лы, 3 ил.

1. Способ сушки конгломератов шлама очистки сточных вод, включающий смешивание шлама очистки сточных вод и гидравлического связующего вещества, формирование и нагревание конгломератов шлама (2) очистки сточных вод, сушку сформированных конгломератов шлама очистки сточных вод и использование энергии выходящего из сушилки осушающего воздуха для получения свежего осушающего воздуха, сортировку частиц продукта (5) и промежуточное хранение конечного продукта (6), отличающийся тем, что

- шлам (2b) очистки сточных вод подают в технологическое устройство (2а), в котором шлам очистки сточных вод формуют в конгломераты шлама очистки сточных вод соответствующего размера и

- повышают температуру технологического устройства (2а), при этом энергия, поглощаемая в технологическом устройстве, передаётся конгломератам шлама очистки сточных вод, подвергаемым формованию, и

- сформированные конгломераты (3b) шлама очистки сточных вод подают в сушилку (3а), в которой они движутся навстречу потоку (3h) осушающего воздуха, температура которого на величину около 10-30°С ниже температуры конгломератов шлама очистки сточных вод, подвергаемых сушке, которая составляет около 70-90°С.

2. Способ по п. 1, отличающийся тем, что

- нагретую воду, содержащуюся в конгломератах шлама очистки сточных вод, находящихся в сушилке, перемещают в осушающий воздух, что обусловлено различиями в парциальном давлении паров, и при этом увеличиваются влажность и энергоёмкость осушающего воздуха, и

- в ходе сушки используют тепловую энергию, поглощённую конгломератами шлама очистки сточных вод.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что содержание сухого вещества в частице продукта, покидающей сушилку, регулируют путем регулирования температуры воздуха и его количества в сушилке.

4. Способ по п. 1, отличающийся тем, что температуру технологического устройства повышают при помощи горелки (2с) и возвращают дымовые газы (2d) обратно в технологическое устройство (2с).

5. Способ по п. 1, отличающийся тем, что перед подачей конгломератов очистки сточных вод в сушилку (3а) формируют конгломераты шлама очистки сточных вод

подходящего для сушки размера, как, например, размера, равного 3-20 мм, посредством добавления в шлам надлежащего количества соответствующего гидравлического связующего вещества, такого как зольная пыль, цемент или известь, при этом гидравлическое связующее вещество химически взаимодействует с содержащейся в шламе водой, в силу чего количество и качество связующего вещества могут оказывать влияние на размер и другие характеристики конгломератов шлама очистки сточных вод.

6. Способ по п. 1, отличающийся тем, что в процессе сушки при выбранных температурах парциальное давление паров воды в конгломератах (3b) шлама очистки сточных вод в достаточной мере, как, например, на величину около 100-600 мбар, выше давления паров в осушающем воздухе (3h).

| US 5069801 A, 03.12.1991 | |||

| US 5215670 A, 01.06.1993 | |||

| СПОСОБ ВЫСУШИВАНИЯ ШЛАМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2100719C1 |

| Котел для получения парогазовой смеси | 1922 |

|

SU1735A1 |

| СПОСОБ СУШКИ ПАСТООБРАЗНЫХ ОРГАНОСОДЕРЖАЩИХ ШЛАМОВ | 1994 |

|

RU2106318C1 |

Авторы

Даты

2015-03-10—Публикация

2010-09-22—Подача