Изобретение относится к области нефтепереработки, а именно к способам переработки тяжелого и остаточного нефтяного сырья путем легкого висбрекинга.

Известен способ получения битума (патент РФ №2194737, МПК С10С 3/06, опубл. 20.12.2002 г., Б. №35, 2002 г.), включающий висбрекинг тяжелых нефтяных остатков, разделение обрабатываемого сырья на жидкую и парообразную фазы с последующим выделением конечных продуктов, при этом разделение обрабатываемого сырья осуществляют в реакторе-испарителе при температуре 380-490°С, давлении 0,05-1,5 МПа и времени отгонки 10-120 мин.

Однако известный способ не обеспечивает необходимую глубину переработки тяжелых нефтяных остатков.

Известен способ переработки углеводородного сырья, включающий висбрекинг обрабатываемого сырья, разделение обрабатываемого сырья на жидкую и парообразную фазы с последующим выделением конечных продуктов, обработку сырья осуществляют при температуре висбрекинга 360-450°С с разделением сырья на жидкую и парообразную фазы в несколько ступеней с рециркуляцией жидкой фазы промежуточных продуктов на данную и/или предыдущую ступени процесса висбрекинга, при этом на вторую и последующие ступени процесса направляют только жидкую фазу, и висбрекинг осуществляют при снижении температуры и давления от ступени к ступени: от 390-450°С и 0,1-1,2 МПа - на первой ступени до 360-390°С и 0,01 МПа - на конечной ступени (патент РФ №2375409, МПК C10G 9/00, опубл. 10.12.2009 г.).

Недостатком способа является его трудоемкость и высокие энергозатраты.

Известен способ переработки тяжелых нефтесодержащих фракций, включающий термический крекинг тяжелых нефтесодержащих фракций на фазы и получение из парообразной фазы конечных продуктов, и перед термическим крекингом исходное сырье предварительно подвергают волновому воздействию путем формирования в обрабатываемой среде широкого спектра частот от акустического до светового диапазона, затем исходное сырье пропускают через роторный кавитатор, после чего продукты воздействия подают на термический крекинг (заявка №2010122456, МПК C10G 15/00, опубл. 10.12.2011 г.).

Недостатком известного способа является сложность процесса обработки, высокие трудо- и энергозатраты.

Задачей изобретения является повышение выхода дизельных фракций, снижение энергозатрат.

Поставленная задача решается способом переработки углеводородного сырья, включающим висбрекинг обрабатываемого сырья при температуре 330-450°С, последующее фракционирование в ректификационной колонне с выделением паров дизельных фракций и кубового остатка, образующегося в нижней части колонны, причем пары дизельных фракций из верхней части колонны подают через теплообменник и аппарат воздушного охлаждения на эжектор, после которого дизельные фракции собираются в промежуточной емкости, при этом осуществляют циркуляцию дизельных фракций посредством эжекции по схеме: низ промежуточной емкости - эжектор - верх промежуточной емкости, обеспечивая крайне низкое, близкое к вакууму, давление в аппаратах обработки, а кубовый остаток из ректификационной колонны подают в основную емкость для обработки посредством гидродинамического сепаратора кавитационного типа, обеспечивая дополнительное выделение паров дизельных фракций, которые подают через эжектор с последующим сбором дизельных фракций в промежуточной емкости, из которой периодически производят их откачку в товарный парк.

В предложенном способе обработки повышение выхода дизельных фракций происходит за счет сепарации мазута с использованием эффекта эжекции. При пропускании сырья через гидродинамический сепаратор кавитационного типа происходит ослабление ковалентных связей в молекулах тяжелых нефтяных фракций. При этом образующиеся радикалы в еще большей степени интенсифицируют процесс активации обрабатываемого сырья. Создание с помощью эжекции области крайне низкого давления, близкого к вакууму, способствует разрыву углеводородных соединений при более низких температурах, а также сепарации паров дистилляторов из жидкостно-паровой смеси, образовавшейся после воздействия на сырье в гидродинамическом сепараторе. Процесс ослабления межмолекулярных связей идет интенсивно, быстро, благодаря этому создаются условия для значительного упрощения технологического процесса крекинга сырья без больших энергозатрат, но с высоким выходом дизельных фракций.

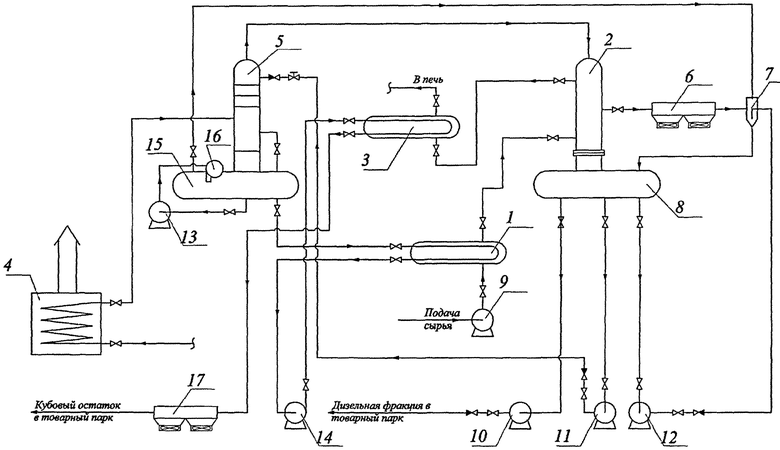

Сущность изобретения поясняется чертежом, где представлена принципиальная схема устройства для переработки углеводородного сырья.

Устройство содержит последовательно расположенные первый, второй и третий рекуперативные теплообменники соответственно 1, 2, 3, печь нагрева сырья 4, соединенную с ректификационной колонной 5, верхняя часть которой соединена со вторым теплообменником 2, связанным через первый аппарат воздушного охлаждения 6 с эжектром 7, соединенным с промежуточной емкостью 8. Устройство содержит с первого по шестой насосы, соответственно 9, 10, 11, 12, 13, 14. Нижняя часть ректификационной колонны 5 соединена с основной емкостью 15, которая содержит встроенный гидродинамический сепаратор 16. Устройство содержит также второй аппарат воздушного охлаждения 17.

Процесс обработки сырья осуществляют следующим образом. Сырье насосом 9 подают в последовательно расположенные рекуперативные теплообменники 1, 2, 3, в которых оно нагревается отходящими потоками получаемых продуктов. Далее сырье поступает в печь 4, в которой его нагревают до температуры 330-450°С, после чего оно поступает в ректификационную колонну 5. В процессе фракционирования сырья в колонне 5 образуются пары дизельных фракций и кубовый остаток. Пары дизельных фракций поднимаются в верхнюю часть колонны, откуда далее поступают во второй теплообменник 2, и через первый аппарат воздушного охлаждения 6 на эжектор 7. После эжектора дизельные фракции собираются в промежуточную емкость 8. Посредством насоса 12 осуществляется циркуляция дизельных фракций по схеме: низ емкости 8, эжектор 7, верх емкости 8. За счет такой работы эжектора в системе переработки сырья создается область крайне низкого давления, близкого к вакууму. Это способствует разрыву углеводородных соединений при более низких температурах, а также сепарации паров дистилляторов из жидкостно-паровой смеси, образовавшейся после воздействия на сырье в гидродинамическом сепараторе 16, встроенном в основной емкости 15. Кубовый остаток с низа колонны 5 попадает в основную емкость 15. С нижней части емкости 15 кубовый остаток насосом 13 подается на гидродинамический сепаратор 16 кавитационного типа, в котором происходит вихревое схлопывание кавитационных пузырьков. Энергия, выделяющаяся при схлопывании кавитационных пузырьков, используется для разрыва химических связей молекул углеводородных соединений, и таким образом обеспечивается процесс выделения дизельных фракций из кубового остатка.

Выделяющаяся в гидродинамическом сепараторе смесь паров дизельных фракций и оставшегося в жидкой фазе кубового остатка поступает в основную емкость 15, из нее пары дизельных фракций поступают через эжектор 7 в промежуточную емкость 8. С низа емкости 8 периодически производят откачку дизельной фракции насосом 10 в товарный парк. Также периодически производят откачку насосом 14 кубового остатка, который с низа емкости 15 поступает и охлаждается последовательно в первом теплообменнике 1, третьем теплообменнике 3, втором аппарате воздушного охлаждения 17.

Пример реализации способа

В качестве исходного сырья использовали мазут марки M100, вид. 1, ГОСТ 10585-99. Сырье насосом подавали в последовательно расположенные рекуперативные теплообменники 1, 2, 3, где оно предварительно нагревалось и поступало в печь 4. В печи происходит нагрев сырья до температуры 360°С. Затем обрабатываемое сырье поступает в ректификационную колонну 5 для разделения на пары дизельных фракций и кубовый остаток, который с низа колонны поступает в емкость 15 для обработки гидродинамическим сепаратором 16 и дальнейшей переработки в аппаратах устройства. Пары дизельных фракций с верха колонны по описанной выше технологической схеме подавали для обработки на эжектор 7 и далее в промежуточную емкость 8, причем осуществляли дополнительную циркуляцию дизельных фракций по схеме: низ емкости 8, эжектор 7, верх емкости 8. За счет сепарации кубового остатка совместно с эффектом эжекции создаются более благоприятные условия для гидродинамического воздействия на тяжелые нефтяные фракции (кубовый остаток), что обеспечило повышенный процент выхода дизельных фракций. В данном примере выход дизельных фракций составил примерно 20% на исходное сырье.

Благодаря использованию гидродинамического сепаратора совместно с эжектором процесс выделения дизельной фракции происходит при более низких температурах, что ведет к снижению энергозатрат.

Таким образом, предложенное изобретение обеспечивает глубокую переработку тяжелых нефтесодержащих фракций более эффективно, технологично, без больших энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки углеводородного сырья | 2021 |

|

RU2762726C1 |

| Установка для переработки жидких углеводородов | 2018 |

|

RU2683267C1 |

| Установка первичной переработки нефти с очисткой ее от серы и пластовой воды | 2021 |

|

RU2779848C1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| Способ переработки жидких углеводородов | 2018 |

|

RU2679660C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433161C1 |

| Установка для стабилизации, отбензинивания и обезвоживания нефти | 2021 |

|

RU2759496C1 |

Изобретение относится к области нефтепереработки. Изобретение касается способа переработки углеводородного сырь и включает висбрекинг обрабатываемого сырья при температуре 330-450°C, последующее фракционирование в ректификационной колонне с выделением паров дизельных фракций и кубового остатка, образующегося в нижней части колонны, причем пары дизельных фракций из верхней части колонны подают через теплообменник и аппарат воздушного охлаждения на эжектор, после которого дизельные фракции собираются в промежуточной емкости. Осуществляют циркуляцию дизельных фракций посредством эжекции по схеме: низ промежуточной емкости - эжектор - верх промежуточной емкости, обеспечивая крайне низкое, близкое к вакууму, давление в аппаратах обработки. Кубовый остаток из ректификационной колонны подают в основную емкость для обработки посредством гидродинамического сепаратора кавитационного типа, обеспечивая дополнительное выделение паров дизельных фракций, которые поступают через эжектор в промежуточную емкость, из которой периодически производят их откачку в товарный парк. Технический результат - более эффективная глубокая переработка тяжелых нефтесодержащих фракций, снижение энергозатрат. 1 ил., 1 пр.

Способ переработки углеводородного сырья, включающий предварительный нагрев и висбрекинг обрабатываемого сырья при температуре 330-450°C, последующее фракционирование в ректификационной колонне с выделением паров дизельных фракций и кубового остатка, образующегося в нижней части колонны, причем пары дизельных фракций из верхней части колонны подают через теплообменник и аппарат воздушного охлаждения на эжектор, после которого дизельные фракции собираются в промежуточной емкости, при этом осуществляют циркуляцию дизельных фракций посредством эжекции по схеме: низ промежуточной емкости - эжектор - верх промежуточной емкости, обеспечивая крайне низкое, близкое к вакууму, давление в аппаратах обработки, а кубовый остаток из ректификационной колонны подают в основную емкость для обработки посредством гидродинамического сепаратора кавитационного типа, обеспечивая дополнительное выделение паров дизельных фракций, которые подают через эжектор с последующим сбором дизельных фракций в промежуточной емкости, из которой периодически производят их откачку в товарный парк.

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375409C1 |

| ОРУДИЕ ДЛЯ УБОРКИ КУСТОВ ХЛОПЧАТНИКА | 1937 |

|

SU91337A1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ВАКУУМНОЙ КОЛОННЕ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2354430C1 |

| RU 2010122456 A, 10.12.2011 | |||

| US 20040050753 A1, 18.03.2004 | |||

Авторы

Даты

2015-03-20—Публикация

2013-08-13—Подача