Изобретение относится к области нефтепереработки, а именно к способам переработки тяжелого и остаточного нефтяного сырья путем легкого термоакустического висбрекинга.

Известен способ получения битума (RU 2194737, опубл. 20.12.2002), включающий висбрекинг тяжелых нефтяных остатков, разделение обрабатываемого сырья на жидкую и парообразную фазы с последующим выделением конечных продуктов, при этом разделение обрабатываемого сырья осуществляют в реакторе-испарителе при температуре 380-490°С, давлении 0,05-1,5 МПа и времени отгонки 10-120 мин.

Однако известный способ не обеспечивает необходимую глубину переработки тяжелых нефтяных остатков.

Известен способ переработки остаточных нефтепродуктов (RU 2021994, опубл. 30.10.1994), в котором остаточные нефтепродукты подвергают висбрекингу в присутствии ароматической фракции или полярного соединения, при этом исходное сырье предварительно подвергают кавитационной обработке.

Недостатком известного способа является необходимость введения дополнительных добавок, а также необходимость использования высоких давления и температуры.

Известен также способ крекинга нефти (RU 2078116, опубл. 27.04.1997), включающий ультразвуковую обработку жидкого сырья с интенсивностью излучения 1-10 МВт/м2 в замкнутом циркуляционном контуре при статическом давлении в диапазоне 0,2-5,0 МПа с последующим разделением обрабатываемого сырья на жидкую и парообразную фазы, при этом парообразную фазу конденсируют в конечный продукт.

Однако известный способ требует использования высоких температур и давления, сложен в аппаратурном оформлении, энергоемок.

Наиболее близким по технической сущности к заявленному способу является способ переработки тяжелых нефтесодержащих фракций (RU 2215775, опубл. 10.11.2003), включающий подачу сырья в зону обработки, обработку сырья волновым воздействием спектра частот с последующим термическим крекингом продуктов воздействия и получением из парообразной фазы конечных продуктов, причем волновое воздействие осуществляют путем формирования широкого спектра частот от акустического до светового диапазона, а термический крекинг продуктов воздействия осуществляют в режиме первичной обработки нефти с получением из парообразной фазы конечных продуктов. Термический крекинг ведут при атмосферном давлении и максимальной температуре нагрева 360°С.

Установка по RU 2215775 включает сообщенные между собой устройство для обработки исходного сырья, выполненное в виде рабочей емкости генератора и излучателя акустических колебаний и генератора электромагнитных колебаний с излучающей антенной (ИА), и устройство выделения конечных продуктов. Устройство выделения конечных продуктов содержит крекинговый котел для продуктов воздействия, связанный с дефлегматором-дистиллятором и накопительные емкости для готового продукта и остаточных продуктов крекинга. Данная установка является наиболее близкой по технической сущности к предлагаемому устройству для переработки углеводородного сырья.

Настоящее изобретение направлено на расширение сырьевой базы и ассортимента готовой продукции, обеспечение глубины переработки тяжелого и остаточного углеводородного сырья и качества готовой продукции, уменьшение коксообразования в процессе висбрекинга при снижении энергозатрат на проведение процесса.

Решение поставленной задачи достигается тем, что способ переработки углеводородного сырья включает подачу сырья в зону обработки, нагрев сырья до температуры 360-450°С, обработку сырья при температуре висбрекинга 360-450°С с разделением обрабатываемого сырья на жидкую и парообразные фазы в несколько ступеней с рециркуляцией жидкой фазы промежуточных продуктов на данную и/или предыдущую ступени процесса висбрекинга в количестве 5-70% от массы углеводородного сырья, при этом жидкую фазу промежуточных продуктов дополнительно подвергают воздействию акустическими колебаниями в диапазоне частот 0,2-180 кГц и интенсивностью излучения не менее 0,2 Вт/см2. На вторую и последующие ступени процесса направляют только жидкую фазу. Количество ступеней висбрекинга 2-4, где происходит снижение температуры и давления от ступени к ступени: от 390-450°С и 0,1-1,2 МПа - на первой ступени до 360-390°С и 0,01 МПа - на конечной ступени. Продолжительность процесса висбрекинга составляет

0,1-3 ч.

В качестве сырья для заявленного способа используют тяжелые нефтяные остатки (мазут, гудрон, полугудрон), нефтяные шламы (асфальтосмолопарафиновые отложения, топливно-масляные, резервуарные, парафиновые и др.), отработанные моторные и смазочные масла, тяжелые нефтесодержащие фракции, смеси: нефть-мазут, нефть-полугудрон, нефть-гудрон и т.п. в различных соотношениях.

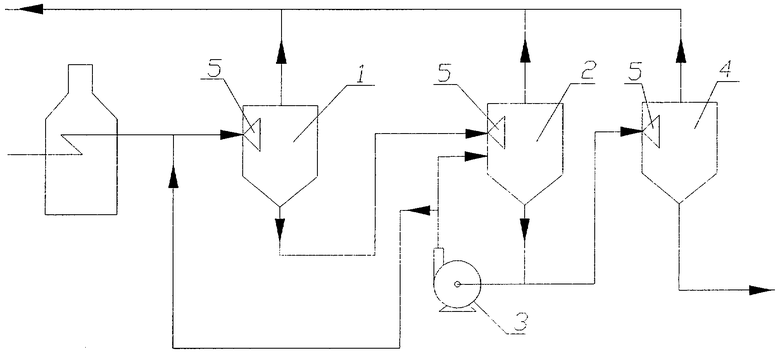

Решение поставленной задачи достигается также тем, что устройство для переработки углеводородного сырья висбрекингом включает последовательно соединенные печь нагрева сырья, устройство для разделения обрабатываемого сырья на жидкую и парообразные фазы, устройство для обработки жидкой фазы промежуточных продуктов, а также линию рецикла жидкой фазы промежуточных продуктов на данную и/или предыдущую ступени процесса висбрекинга. Устройство для разделения обрабатываемого сырья на жидкую и парообразную фазы включает 2-4 последовательно соединенных реактора, в которых для увеличения активной поверхности обрабатываемого сырья ввод жидких продуктов осуществляют через встроенные в них веерные сепараторы. Устройство для обработки жидких промежуточных продуктов представляет собой генератор акустических колебаний, установленный на линии вывода жидкой фазы промежуточных продуктов. Ввод жидких продуктов в реакторы может быть осуществлен различными способами: тангенциальный ввод через тангенциальные патрубки, аксиальный ввод через аксиальные патрубки, ввод дождеванием через веерные сепараторы. В предпочтительном варианте исполнения предлагаемого устройства ввод жидких продуктов осуществляют дождеванием через веерные сепараторы.

В качестве генераторов акустических колебаний используют гидроакустические излучатели роторного типа. Их основным достоинством является высокая интенсивность кавитационных процессов, по уровню воздействия приближающаяся к ультразвуковой кавитации. К другим их преимуществам относятся: дешевизна получаемой акустической энергии, простота эксплуатации, возможность достижения больших производительностей, бифункциональность потока жидкости с одной стороны, как генератора колебаний, с другой стороны - как объекта озвучивания. Коэффициент полезного действия гидродинамических излучателей на три порядка выше, чем магнитострикционных и электромагнитных излучателей.

Генераторы акустических колебаний могут быть представлены гидроакустическими аппаратами роторного типа (ГАРТ), роторно-пульсационными аппаратами (РПА), гидроакустическими сиренами (СГД), роторными аппаратами модуляции потока (РАМП, Ультра-туракс) и рядом других.

На чертеже изображена схема устройства для переработки углеводородного сырья по предлагаемому способу.

Заявляемое устройство работает следующим образом.

Тяжелое углеводородное сырье подают в печи нагрева сырья (на чертеже не обозначены), где происходит нагрев сырья до температуры 360-450°С, затем обрабатываемое сырье в виде парогазовой смеси последовательно проходит реакторы 1 и 2. В реакторах 1 и 2 за счет тепла сырья происходят реакции крекинга. Энергия, затрачиваемая на деструкцию углеводородного сырья, восполняется с помощью кавитационно-акустических насосов 3, которыми осуществляется циркуляция жидких продуктов по схеме: 2 → 3 → 2 и/или 2 → 3 → 1. Пары продуктов реакции выводят с верха реакторов через каплеотбойники и подают в качестве питания в нижнюю часть ректификационной колонны (не показана). Жидкость, захваченная парами, осаждается в каплеотбойниках и самотеком возвращается в реакторы 1 и 2. Жидкие продукты реакции перетекают из реактора 1 и реактора 2 за счет разницы давлений, при которых работают реакторы. Жидкие продукты поступают за счет разницы давлений из реактора 2 в реактор термополиконденсации 4, который работает под вакуумом. Остаточное давление в реакторе 4 поддерживают на уровне 0,01 МПа, а время пребывания обрабатываемого сырья в реакторе 4 составляет до 2-х часов.

Для увеличения активной поверхности реакционной массы ввод жидких продуктов в реакторы 1, 2 и 4 осуществляют через встроенные в них веерные сепараторы 5.

Остаточный продукт в весенне-летний период - битумное сырье из реактора 4 охлаждают и выводят в товарный парк или на установку компаундирования и производства битумных эмульсий. Остаточный продукт в осенне-зимний период - котельное или печное топливо выводят из реактора 4 и направляют в товарный парк.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Мазут фракции 360°С поступает в печи висбрекинга, где происходит нагрев сырья до температуры 400°С. Затем обрабатываемое сырье поступает в реактор 1, в котором при давлении 0,4 МПа и температуре 400°С разделяют обрабатываемое сырье на жидкую и парообразные фазы. Жидкие промежуточные продукты поступают в реактор 2, где при давлении 0,2 МПа и температуре 380°С их разделяют на жидкую и парообразную фазы. Жидкую фазу промежуточных продуктов обрабатывают акустическими колебаниями с интенсивностью излучения 0,2 Вт/см2 и частотой колебаний 20 кГц и возвращают в реактор 2 и в реактор 1 в количестве 20% от массы сырья.

Жидкие продукты поступают из реактора 2 в реактор 4, где остаточное давление поддерживают на уровне 0,01 МПа, а время пребывания обрабатываемого сырья в реакторе 4 составляет 2 ч. Продолжительность процесса 2,5 ч. Выход конечных продуктов по составу: бензиновая фракция с температурой кипения до 180°С - 20%, дизельная фракция с температурой кипения 180-360°С - 65%, битумы дорожных марок - до 15%. Коксоотложение на внутренней поверхности печей, реакторов, поверхности труб змеевиков печей и остаточном продукте не наблюдалось.

Пример 2.

Перерабатывают смесь нефть-гудрон в соотношении 1:1 в условиях примера 1. Выход конечных продуктов по составу: бензиновая фракция - 25%, дизельная фракция с температурой кипения 180-360°С - 68%, котельное топливо - 8%. Коксоотложение на внутренней поверхности печей, реакторов, поверхности труб змеевиков печей и остаточном продукте не наблюдалось.

Пример 3.

Способ осуществляют по примеру 1 за исключением того, что жидкую фазу промежуточных продуктов не подвергают воздействию акустическими колебаниями. Выход конечных продуктов: бензиновая фракция с температурой кипения до 180°С - 20%, дизельная фракция с температурой кипения 180-360°С - 55%, битумы дорожных марок - до 25%. Коксоотложение на внутренней поверхности печей, реакторов, поверхности труб змеевиков печей и остаточном продукте не наблюдалось.

Пример 4.

Способ осуществляют по примеру 3 за исключением того, что в качестве сырья используют обезвоженные резервуарные нефтяные шламы. Выход конечных продуктов: бензиновая фракция с температурой кипения до 180°С - 15%, дизельная фракция с температурой кипения 180-360°С - 55%, битумы строительных марок - до 30%. Коксоотложение на внутренней поверхности печей, реакторов, поверхности труб змеевиков печей и остаточном продукте не наблюдалось.

Предлагаемые технические решения позволяют увеличить глубину переработки до 93%, перерабатывать разнообразное по свойствам и составу сырье и получать в зависимости от сезонной потребности различные товарные продукты: бензиновые фракции с температурой кипения до 180°С, дизельные фракции с температурой кипения 180-360°С, битумы строительных и дорожных марок или товарное печное и котельное топливо, минимизировать коксоотложение на поверхности реакционного оборудования, увеличить срок службы оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИСБРЕКИНГА ОСТАТОЧНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2389751C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2413752C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2503707C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2490308C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2544237C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2001 |

|

RU2194737C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| РЕАКТОР ТЕРМИЧЕСКОЙ КОНВЕРСИИ | 2012 |

|

RU2488626C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2215020C1 |

Изобретение относится к области нефтепереработки, а именно к способам переработки тяжелого и остаточного нефтяного сырья путем легкого термоакустического висбрекинга. Изобретение касается способа переработки углеводородного сырья, включающего висбрекинг обрабатываемого сырья, разделение обрабатываемого сырья на жидкую и парообразную фазы с последующим выделением конечных продуктов, обработку сырья осуществляют при температуре висбрекинга 360-450°С с разделением сырья на жидкую и парообразную фазы в несколько ступеней с рециркуляцией жидкой фазы промежуточных продуктов на данную и/или предыдущую ступени процесса висбрекинга, при этом на вторую и последующие ступени процесса направляют только жидкую фазу, и висбрекинг осуществляют при снижении температуры и давления от ступени к ступени: от 390-450°С и 0,1-1,2 МПа - на первой ступени до 360-390°С и 0,01 МПа - на конечной ступени. Изобретение относится также к устройству для переработки углеводородного сырья. Предлагаемое изобретение позволяет увеличить глубину переработки углеводородного сырья до 93%, перерабатывать разнообразное по свойствам и составу сырье и получать в зависимости от сезонной потребности различные товарные продукты, снизить коксообразование. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ переработки углеводородного сырья, включающий висбрекинг обрабатываемого сырья, разделение обрабатываемого сырья на жидкую и парообразную фазы с последующим выделением конечных продуктов, отличающийся тем, что обработку сырья осуществляют при температуре висбрекинга 360-450°С с разделением сырья на жидкую и парообразную фазы в несколько ступеней с рециркуляцией жидкой фазы промежуточных продуктов на данную и/или предыдущую ступени процесса висбрекинга, при этом на вторую и последующие ступени процесса направляют только жидкую фазу, и висбрекинг осуществляют при снижении температуры и давления от ступени к ступени: от 390-450°С и 0,1-1,2 МПа - на первой ступени до 360-390°С и 0,01 МПа - на конечной ступени.

2. Способ по п.1, отличающийся тем, что жидкую фазу промежуточных продуктов дополнительно подвергают воздействию акустическими колебаниями в диапазоне частот 0,2-180 кГц и интенсивностью излучения не менее 0,2 Вт/см2.

3. Способ переработки углеводородного сырья по п.1, отличающийся тем, что количество ступеней висбрекинга 2-4.

4. Способ по п.1, отличающийся тем, что продолжительность процесса висбрекинга составляет 0,1-3 ч.

5. Способ по п.1, отличающийся тем, что жидкую фазу промежуточных продуктов рециркулируют в процесс висбрекинга в количестве 5-70% от массы углеводородного сырья.

6. Способ переработки углеводородного сырья по любому из пп.1-5, отличающийся тем, что в качестве углеводородного сырья используют тяжелые нефтяные остатки (мазут, гудрон, полугудрон), нефтяные шламы (асфальтосмолопарафиновые отложения, топливно-масляные, резервуарные, парафиновые и др.), отработанные моторные и смазочные масла, тяжелые нефтесодержащие фракции, тяжелые нефти, смеси: нефть-мазут, нефть-полугудрон, нефть-гудрон различных соотношениях.

7. Устройство для переработки углеводородного сырья висбрекингом, включающее последовательно соединенные печь нагрева сырья, устройство для разделения обрабатываемого сырья жидкую и парообразную фазы, которое включает 2-4 последовательно соединенных реактора, и устройство для обработки жидкой фазы промежуточных продуктов, представляющее собой генератор акустических колебаний, установленный на линии вывода жидкой фазы промежуточных продуктов, а также линию рецикла жидкой фазы промежуточных продуктов на данную или предыдущую ступени процесса висбрекинга.

8. Устройство для переработки углеводородного сырья по п.7, отличающееся тем, что в реакторы встроены веерные сепараторы для ввода жидких продуктов.

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ПРОИЗВОДНЫХ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2215755C1 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2001 |

|

RU2194737C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1995 |

|

RU2122011C1 |

| Упругая муфта | 1978 |

|

SU731120A1 |

Авторы

Даты

2009-12-10—Публикация

2008-07-17—Подача