Область техники, к которой относится изобретение

Изобретение относится к композиционному микромеханическому компоненту, по меньшей мере одна поверхность которого имеет низкий коэффициент трения, и к способу его изготовления.

Известный уровень техники

В европейском патенте №2060534 описывается способ изготовления кремнийметаллического композиционного микромеханического компонента методом фотолитографии с использованием фоточувствительных смол, травления кремния и наращивания гальванического покрытия. Однако этот способ является сложным в осуществлении при изготовлении металлических деталей, имеющих несколько уровней, при этом для улучшения трибологических свойств кремния необходимо предусмотреть заключительный этап нанесения покрытия.

Кроме того, способ такого типа не подходит для микромеханических компонентов с высоким коэффициентом гибкости, так как материал, такой как никель-фосфор, содержащий, например, 12% фосфора, имеет тенденцию к расслаиванию. Гальванические покрытия этого типа, нанесенные на компонент, расслаиваются из-за внутренних напряжений, возникающих в нанесенном покрытии никель-фосфор.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы для преодоления всех или части вышеупомянутых недостатков предложить композиционный микромеханический компонент, рабочие участки которого покрыты материалом, обладающим лучшими трибологическими свойствами по сравнению с применяемым микрообрабатываемым материалом, и предложить способ изготовления таких компонентов, который включает меньше стадий.

Исходя из вышеизложенного изобретение относится к способу изготовления композиционного микромеханического компонента, который состоит из следующих стадий:

а) обеспечение подложкой, включающей горизонтальный верхний слой и горизонтальный нижний слой, которые изготовлены из электропроводного микрообрабатываемого материала и крепятся друг к другу электроизоляционным горизонтальным промежуточным слоем;

б) вытравливание в верхнем слое по меньшей мере одного рисунка до промежуточного слоя для формирования по меньшей мере одного углубления в подложке, в которой будет формироваться по меньшей мере одна часть композиционного компонента, изготовленная из микрообрабатываемого материала;

в) нанесение на верхнюю часть указанной подложки электроизоляционного покрытия;

г) направленное травление указанного покрытия и указанного промежуточного слоя для того, чтобы покрытие присутствовало только на каждой вертикальной стенке, сформированной в верхнем слое;

д) выполнение электроосаждения при подсоединении электрода к электропроводному нижнему слою подложки, чтобы сформировать по меньшей мере одну металлическую часть композиционного компонента;

е) отделение композиционного компонента от подложки.

Таким образом, согласно изобретению нанесение слоя, который обладает лучшими трибологическими свойствами по сравнению с микрообрабатываемым материалом, полностью объединено с процессом изготовления и не выполняется после изготовления указанного компонента.

Согласно другим предпочтительным признакам изобретения:

- после стадии г) на верхнем слое подложки монтируют одну часть, чтобы сформировалась по меньшей мере одна выемка, которая соединяется с указанным по меньшей мере одним углублением, формируя второй уровень указанного компонента;

- перед стадией д) способ включает стадию ж): монтаж штифта в указанном по меньшей мере одном углублении для того, чтобы в проектируемом композиционном компоненте сформировать отверстие;

- стадия б) включает фазу з): создание на электропроводном верхнем слое по меньшей мере одной защитной маски, фазу и): выполнение анизотропного травления указанного верхнего слоя на участках, которые не защищены указанной по меньшей мере одной защитной маской, и фазу к): удаление указанной по меньшей мере одной защитной маски;

- перед стадией д) способ включает стадию ж): монтаж штифта в указанном по меньшей мере одном углублении, чтобы сформировать отверстие в проектируемом композиционном компоненте;

- перед стадией е) способ включает стадию б'): вытравливание рисунка на нижнем слое, до указанной металлической части, чтобы сформировать по меньшей мере второе углубление в указанной подложке, стадию в'): нанесение на нижнюю часть указанной подложки второго электроизоляционного покрытия и стадию д'): выполнение электроосаждения при подсоединении электрода к электропроводному нижнему слою подложки, чтобы завершить формирование металлических частей указанного компонента;

- после стадии в') способ включает стадию г'): направленное травление указанного второго покрытия, чтобы открыть, исключительно, нижнюю часть нижнего слоя;

- после стадии г') монтируют одну часть для того, чтобы сформировалась по меньшей мере одна выемка, которая соединяется с указанным по меньшей мере одним вторым углублением, обеспечивая создание второго дополнительного слоя указанного компонента;

- перед стадией д') способ включает стадию ж'): монтаж штифта в указанном по меньшей мере одном втором углублении на нижнем слое для того, чтобы сформировать отверстие в проектируемом композиционном компоненте;

- стадия б') включает фазу з'): создание по меньшей мере одной защитной маски на электропроводном нижнем слое, фазу и'): выполнение анизотропного травления указанного нижнего слоя на участках, которые не защищены указанной по меньшей мере одной защитной маской, и фазу к'): удаление защитной маски;

- несколько композиционных микромеханических компонентов изготавливают на одной и той же подложке;

- электропроводные слои содержат легированный материал на основе кремния. Изобретение также относится к композиционному микромеханическому компоненту, который включает горизонтальную кремниевую часть с одним углублением, которое вмещает металлическую часть, и отличается тем, что кремниевая часть выполнена из легированного кремния и включает по меньшей мере один вертикальный участок, который предназначен для передачи механического усилия и покрыт диоксидом кремния для улучшения трибологических свойств указанного легированного кремния. Указанный компонент предпочтительно может использоваться для передачи усилия посредством кремниевой части, покрытой диоксидом кремния, например при приведении в движение металлической части.

В соответствии с другими предпочтительными признаками изобретения

- металлическая часть включает участок, который выдается над указанной кремниевой частью для того, чтобы сформировать единственный металлический уровень выше кремниевой части;

- указанная кремниевая часть соединяется со второй кремниевой частью посредством слоя диоксида кремния;

- вторая кремниевая часть выполнена из легированного кремния и имеет вертикальные стенки, покрытые диоксидом кремния для улучшения трибологических свойств указанного легированного кремния;

- вторая кремниевая часть включает по меньшей мере одно углубление, которое вмещает вторую металлическую часть;

- указанная вторая металлическая часть включает участок, который выдается над указанной второй кремниевой частью, чтобы сформировать единственный металлический уровень ниже второй кремниевой части;

- через каждую металлическую часть проходит отверстие, используемое для приведения в движение указанного компонента относительно оси вращения.

В конечном счете изобретение также относится к часам, которые включают композиционный микромеханический компонент в соответствии с одним из предшествующих вариантов, причем по меньшей мере одна кремниевая часть формирует колесо или паллеты анкерного механизма.

Краткое описание чертежей

Другие признаки и преимущества будут понятны из следующего подробного описания посредством неограничительного примера со ссылкой на прилагаемые чертежи.

Фиг.1-6 - схемы последовательных стадий способа изготовления микромеханического компонента в соответствии с первым вариантом осуществлениям изобретения.

Фиг.7 - микромеханический компонент в соответствии с первым вариантом осуществлениям изобретения.

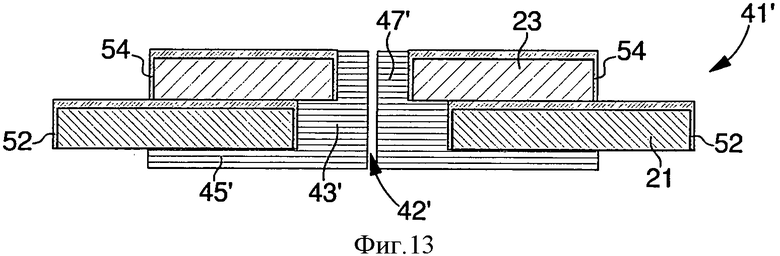

Фиг.8-13 - схемы последовательных стадий способа изготовления микромеханического компонента в соответствии со вторым вариантом осуществления изобретения.

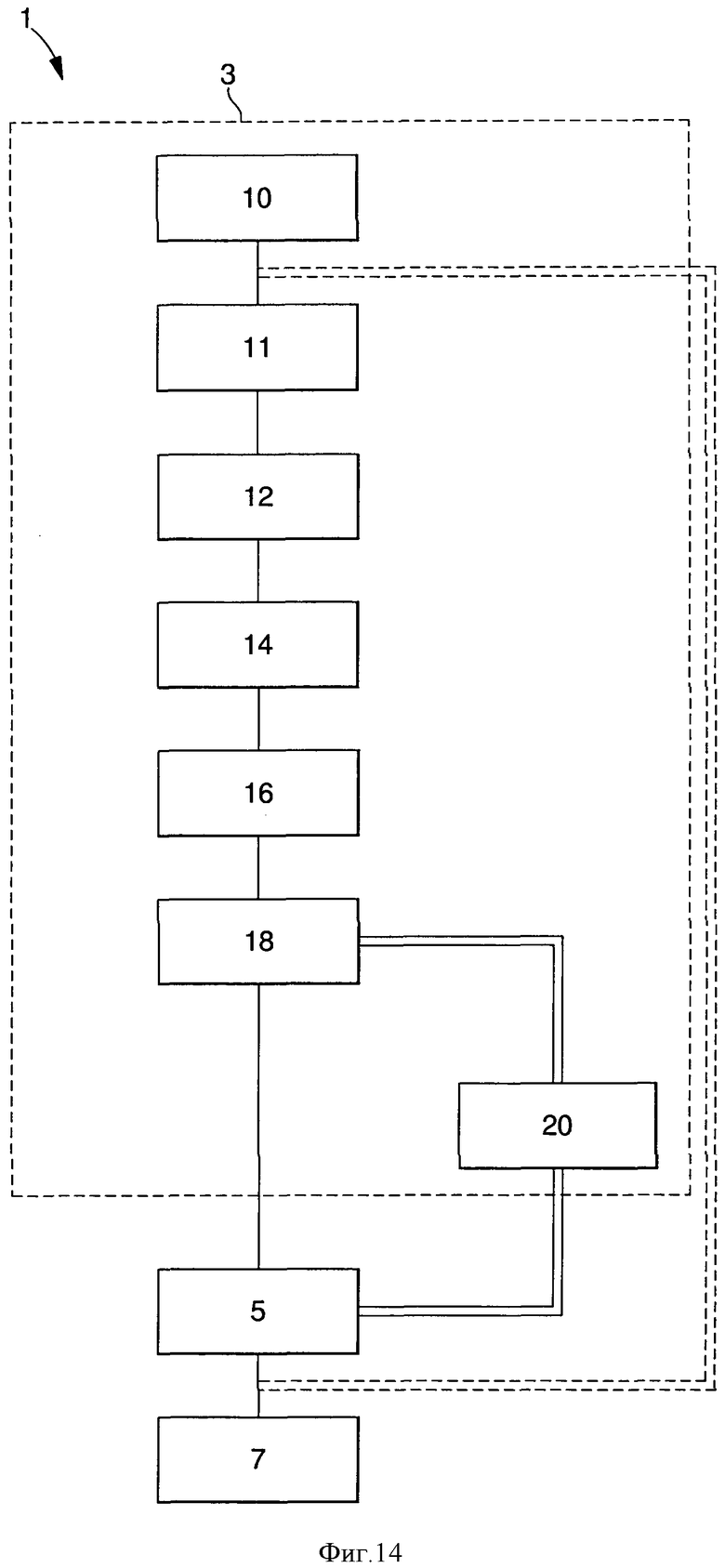

Фиг.14 - схема технологического процесса способа изготовления микромеханического компонента согласно изобретению.

Осуществление изобретения

Как показано на фиг.14, изобретение относится к способу 1 изготовления композиционного микромеханического компонента 41, 41'. Способ 1 предпочтительно включает процедуру 3 подготовки, за которой следует стадия 5 гальванопластики и стадия 7 отделения сформированного композиционного компонента 41, 41'.

Процедура 3 подготовки включает ряд стадий подготовки подложки 9, 9', изготовленной, по меньшей мере, частично из микрообрабатываемого материала, например, предпочтительно, материала на основе кремния. Процедура 3 подготовки применяется для облегчения нанесения и роста гальванического покрытия на стадии 5.

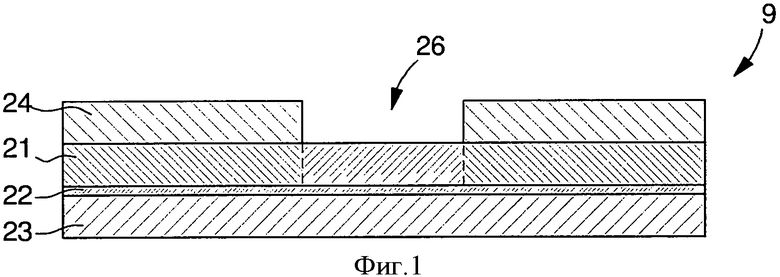

Первая стадия 10 процедуры 3 подготовки состоит в получении подложки 9, включающей верхний слой 21 и нижний слой 23, которые изготовлены из электропроводного микрообрабатываемого материала и крепятся друг к другу электроизоляционным промежуточным слоем 22, как показано на фиг.1.

Подложку 9 предпочтительно выполняют по технологии «кремний на изоляторе» (S.O.I). Соответственно, промежуточный слой 22 предпочтительно изготавливают из диоксида кремния. Кроме того, верхний слой 21 и нижний слой 23 изготавливают из кристаллического кремния, который достаточно легирован, чтобы указанные слои были электропроводными.

Согласно изобретению вторая стадия 11 процедуры 3 подготовки состоит в создании по меньшей мере одной защитной маски 24 на электропроводном верхнем слое 21, как показано на фиг.1. Как также показано на фиг.1, на маске 24 формируют по меньшей мере один рисунок 26, чтобы на верхнем слое 21 подложки оставался непокрытый маской участок. Эта маска 24 может быть получена, например, фотолитографией с использованием смолы с положительной или отрицательной фоточувствительностью.

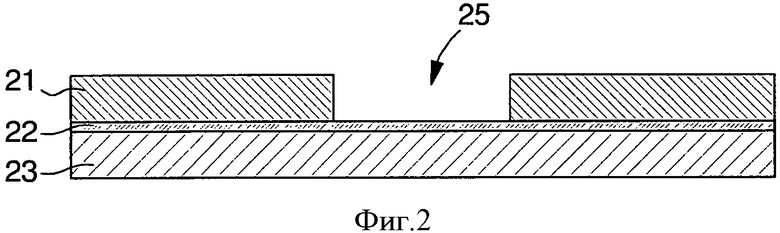

На третьей стадии 12 процедуры 3 подготовки верхний слой 21 вытравливают до тех пор, пока не обнажится промежуточный слой 22. Согласно изобретению стадия 12 травления предпочтительно включает глубинное реактивное ионное травление (DRIE), которое является видом анизотропного сухого травления. Выполняют анизотропное травление верхнего слоя 21 в соответствии с рисунком 26 маски 24.

На четвертой стадии 14 процедуры 3 подготовки маску 24 удаляют. Как видно на фиг.2, в конце стадии 14 верхний слой 21 вытравлен по всей его толщине и образовано по меньшей мере одно углубление 25, таким образом, сформирован готовый кремниевый участок по меньшей мере одного конечного композиционного компонента 41,41'.

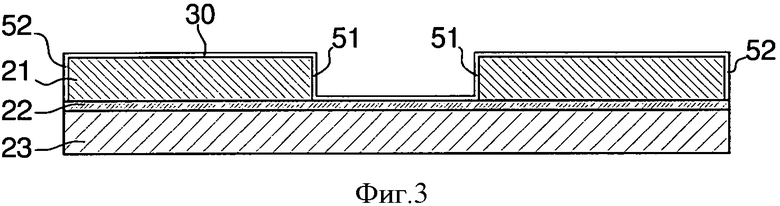

На пятой стадии 16 процедуры 3 подготовки наносят электроизоляционное покрытие 30, покрывающее всю верхнюю часть подложки 9, как показано на фиг.3. Предпочтительно покрытие 30 получают окислением верхней части травленного верхнего слоя 21 и промежуточного слоя 22. Таким образом, как показано на фиг.3, слой диоксида кремния получен на поверхности верхнего слоя 21, на промежуточном слое 22 и на вертикальных стенках 51, 52 верхнего слоя 21.

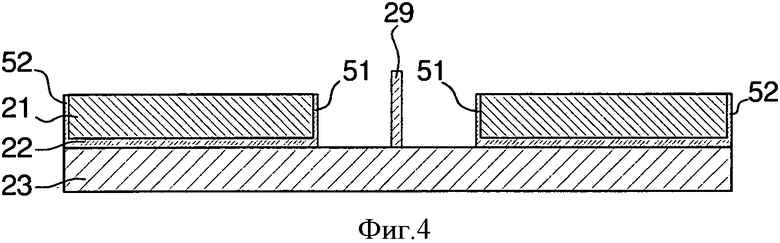

В соответствии с шестой стадией 18 процедуры 3 подготовки выполняют направленное травление покрытия 30 и промежуточного слоя 22. Стадия 18 предназначена для того, чтобы электроизоляционные слои присутствовали только на каждой вертикальной стенке, сформированной в верхнем слое 21, т.е. на стенках 51, 52, указанного по меньшей мере одного углубления 25 и наружной стороны будущего композиционного компонента 41, 41' соответственно. Согласно изобретению во время направленного или анизотропного травления процесс травления происходит предпочтительнее на вертикальном элементе, чем на горизонтальном элементе, если, например, в установке ионного травления реактивного типа понижают давление в камере (работают при очень низком давлении). Это травление может быть, например, «ионным травлением» или «травлением распылением». Как показано на фиг.4, понятно, что после выполнения указанной стадии 18 нижняя часть углубления 25 сформирована электропроводным нижним слоем 23 и верхняя часть подложки 9 сформирована верхним слоем 21, который также является электропроводным.

Для улучшения адгезии последующего гальванического покрытия, выполняемого на стадии 5, может быть предусмотрен адгезионный слой на нижней части каждого углубления 25 и/или на верхней части верхнего слоя 21. В данном случае адгезионный слой может представлять собой металл, например сплав CrAu.

Предпочтительно на шестой стадии 18 процедуры 3 подготовки также может быть смонтирован штифт 29 для того, чтобы в композиционном микромеханическом компоненте 41, 41', непосредственно на стадии 5 гальванопластики сформировать отверстие 42, 42' для вала. Преимущество этого состоит не только в том, что по завершении гальванопластики компонент 41, 41' не требует механической обработки, но и в том, что внутренняя секция всей верхней части отверстия 42, 42' может быть выполнена любой формы, может быть равномерной или неравномерной. Предпочтительно штифт 29 получают, например, фотолитографическим способом с использованием фоточувствительной смолы.

После выполнения стадии 18 процедура 3 подготовки завершается, и изготовление композиционного микромеханического компонента согласно способу 1 продолжают стадией 5 гальванопластики и стадией 7 отделения указанного компонента.

Стадию 5 гальванопластики выполняют, подсоединяя электрод для осаждения к нижнему слою 23, чтобы вырастить электролитическое покрытие 33 в углублении 25.

Способ 1 изготовления завершают стадией 7, при которой компонент, сформированный верхним слоем 21 и металлической частью, осажденной в углублении 25, освобождают от остальной части подложки 9, т.е. от нижнего слоя 23 и от штифта 29. Понятно, что полученный согласно этому варианту осуществления изобретения микромеханический компонент имеет единственный уровень идентичной формы по всей его толщине и может включать отверстие для вала.

Указанный микромеханический компонент может быть, например, анкерным колесом, паллетами анкерного механизма или даже шестерней, включающей металлическую часть в отверстии для вала, которое позволяет монтировать указанный микромеханический компонент. Кроме того, внешняя стенка кремниевого участка покрыта слоем диоксида кремния, который имеет более предпочтительные признаки, чем кремниевая часть 21, причем геометрическая точность изготовления составляет порядка одного микрометра.

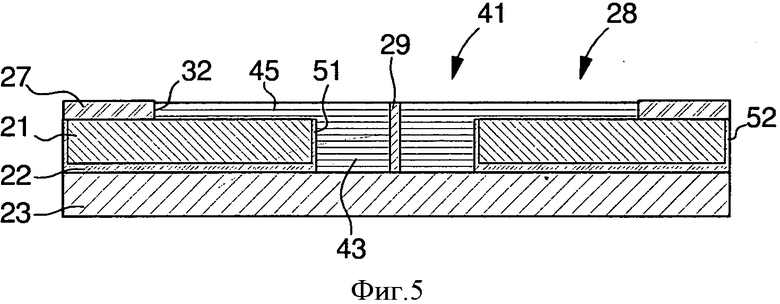

На фиг.14 двойной линией показан альтернативный вариант осуществления изобретения, в соответствии с которым процедура 3 подготовки после стадии 18 включает дополнительную стадию 20 для того, чтобы сформировать по меньшей мере второй уровень 45, 45' металлической части 43 43', как показано на фиг.5. Таким образом, второй уровень 45, 45' выполняют, монтируя часть 27 с электроизоляционными стенками 32 на верхнем слое 21, который не подвергался травлению во время стадии 12.

Дополнительную часть 27 формируют, например, фотолитографическим способом с использованием фоточувствительной смолы, при этом предпочтительно формируется по меньшей мере одна выемка 28, имеющая большее сечение, чем удаленные в соответствии с рисунком 26 участки проектируемого компонента. Однако часть 27 можно сформировать иначе, а именно, можно материал на основе кремния подвергнуть предварительному травлению и затем закрепить на электропроводном слое 21.

Следовательно, согласно указанному выше альтернативному варианту осуществления изобретения после выполнения стадии 20 процедура 3 подготовки завершается и изготовление композиционного микромеханического компонента 41 согласно способу 1 продолжают стадией 5 гальванопластики и стадией 7 отделения указанного компонента от подложки 9.

Стадию 5 гальванопластики выполняют, подсоединяя электрод для осаждения к нижнему слою 23, чтобы вырастить электролитическое покрытие, во-первых, в углублении 25, и лишь затем, во-вторых, в выемке 28, как показано на фиг.5.

Фактически согласно изобретению предпочтительным является электролитическое покрытие, которое выполнено заподлицо с верхней частью углубления 25 и электрически соединено с верхним слоем 21 (или, возможно, с его адгезионным слоем), что обеспечивает гомогенный горизонтальный рост покрытия по всей выемке 28. Таким образом, согласно изобретению предлагаются композиционные компоненты 41, которые имеют первую металлическую часть 43 той же толщины, что и верхний слой 21, и вторую металлическую часть 45, которая выдается над верхним слоем.

Предпочтительно вторая металлическая часть 45 может иметь высокий коэффициент гибкости, т.е. сечение углубления 25 может быть намного меньше, чем сечение выемки 28. Действительно, благодаря способу 1 часть 45 изготовлена с исключением любых проблем, связанных с расслаиванием, даже при осаждении покрытия, такого как никель-фосфор, содержащего, например, 12% фосфора. Этот предпочтительный эффект достигается благодаря тому, что частично для электропроводных слоев 21, 23 используется кремний (и возможно используется адгезионный слой), что уменьшает расслаивание на границах раздела.

Согласно варианту, альтернативному вышеупомянутому варианту осуществления изобретения, способ 1 изготовления завершается стадией 7, в которой сформированный компонент 41 отделяется, т.е. часть 27 и штифт 29 удаляют и компонент 41 отделяют от слоев 22, 23 подложки 9.

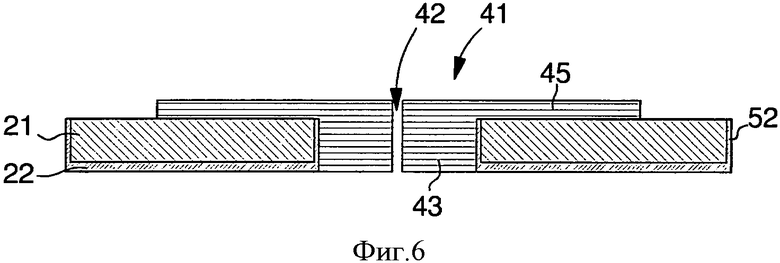

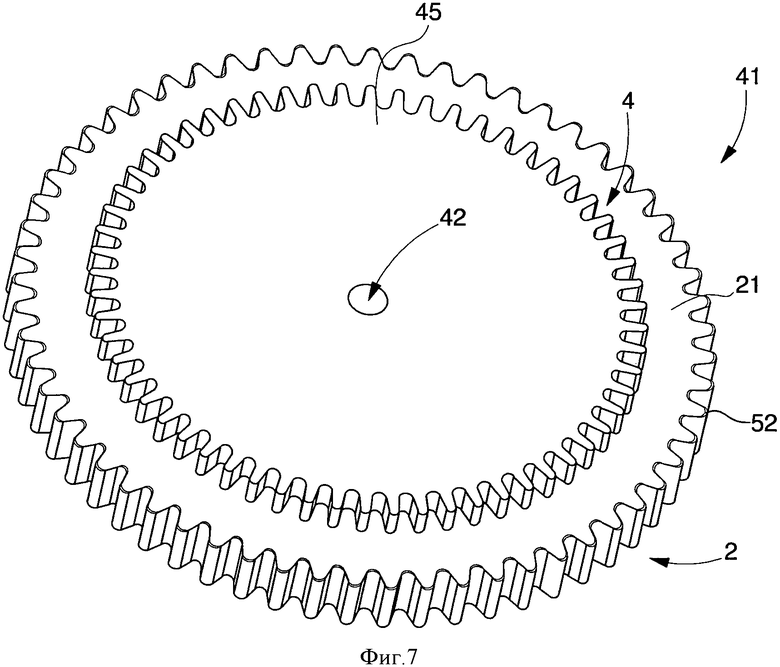

При рассмотрении фиг.6 и 7 становится ясно, что полученный композиционный микромеханический компонент 41 содержит два уровня различной формы, которые, вдобавок, имеют совершенно независимую толщину, и может включать единственное отверстие 42 для вала. Таким образом, первый уровень включает верхний слой 21, вертикальные стенки 51, 52 которого покрыты диоксидом кремния и внутреннее углубление 25 которого вмещает первую часть 43 гальванического покрытия. Второй уровень сформирован исключительно второй металлической частью 45, которая является продолжением первой части 43 и выдается над верхним слоем 21. Рассматривая пример, представленный на фиг.6 и 7, следует отметить, что вторая часть 45 также частично перекрывает верхний слой 21.

Следовательно, как показано на фиг.6 и 7, микромеханический компонент 41 может иметь такой же первый уровень, как и микромеханический компонент, полученный в варианте осуществления изобретения без проведения стадии 20, и, таким образом, может иметь геометрическую точность порядка микрометра и идеальную привязку, т.е. великолепное позиционирование двух уровней компонента. В этом случае микромеханический компонент 41 может сформировать колесную пару, включающую зубчатое колесо 2 и шестерню 4, такую, например, как анкерное колесо. Полученный согласно изобретению микромеханический компонент не ограничивается колесной парой. В одном варианте, несомненно, можно предусмотреть получение паллет 2 с моноблочными паллетными камнями, покрытых диоксидом кремния, и включающих «вытачки» 4.

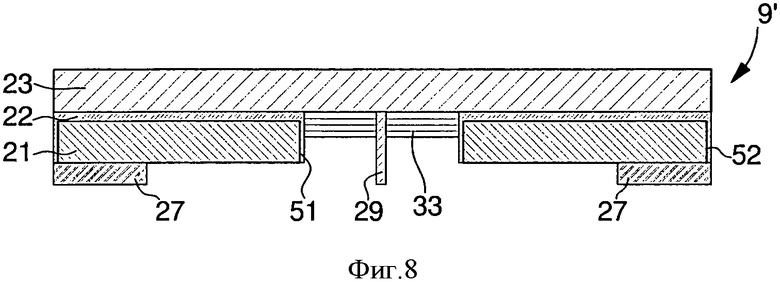

Способ 1 изготовления согласно второму варианту (показанному двойными пунктирными линиями на фиг.14) частично является продолжением способа изготовления согласно ранее объясненному варианту. Таким образом, как показано на фиг.8-13, для нижнего слоя 23 также возможно применить процедуру 3 подготовки, чтобы добавить по меньшей мере один или два других дополнительных уровня к указанному микромеханическому компоненту. Во избежание перегрузки чертежей выше детализирован единственный пример, но бесспорно нижний слой 23 также может быть преобразован в соответствии с вариантом, объясненным выше, с использованием альтернативного варианта или без него.

Стадии второго варианта осуществления изобретения остаются идентичными или подобными стадиям описанного выше способа 1, вплоть до стадии 18 или 20. В примере, представленном на фиг.8-13, будет использован вариант осуществления изобретения с альтернативной стадией 20, показанный на фиг.5, который является начальной точкой для выполнения способа 1.

Предпочтительно согласно этому второму варианту осуществления изобретения нижний слой 23 будет подвергнут травлению для того, чтобы сформировать по меньшей мере одно второе углубление 35. Рассматривая фиг.5-8 можно заметить, что покрытие 33 было нанесено предпочтительно на одну часть первого углубления 25 для того, чтобы обеспечить начальный слой для нанесения второго гальванического покрытия. Предпочтительно это нанесение покрытия 33 выполняют вплоть до заданной толщины, начиная со стадии 5. Однако это покрытие 33 может быть нанесено другим способом.

Во втором варианте способа 1 изготовления, как показано двойными пунктирными линиями на фиг.14 и как представлено на фиг.8-13, для нижнего слоя 23 применяются стадии 11, 12, 14, 16 и 18 объясненной выше процедуры 3 подготовки согласно первому варианту.

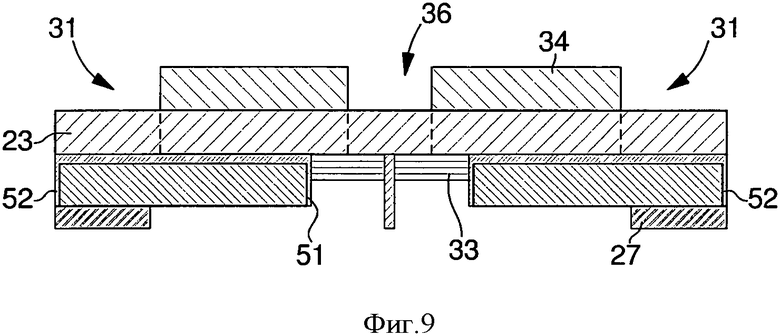

Таким образом, согласно второму варианту осуществления изобретения процедура 3 включает новую стадию 11, состоящую в создании по меньшей мере одной маски 34 на электропроводном нижнем слое 23 подложки 9', как показано на фиг.9. Также, как показано на фиг.9, на маске 34 формируют по меньшей мере один рисунок 36 и 31, чтобы на нижнем слое 23 подложки оставался не покрытый маской участок. Указанная маска 34 может быть получена, например, фотолитографией с использованием фоточувствительной смолы.

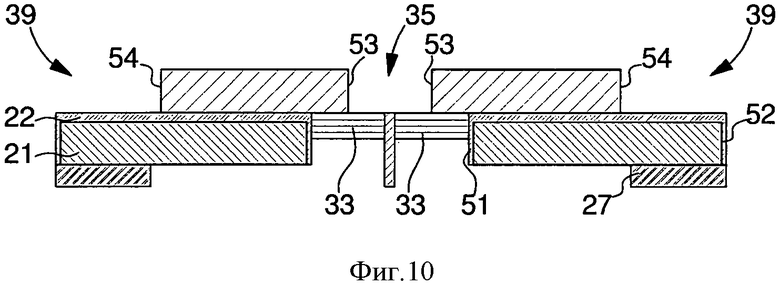

Далее, при выполнении новой стадии 12 слой 23 подвергают травлению в соответствии с рисунком 36 и 31 до тех пор, пока не откроется электропроводное покрытие 33 и промежуточный слой 22. Затем, на новой стадии 14 защитную маску 34 удаляют. Таким образом, как показано на фиг.10, в конце стадии 14 нижний слой 23 вытравлен по всей его толщине с образованием по меньшей мере одного углубления 35 и 39.

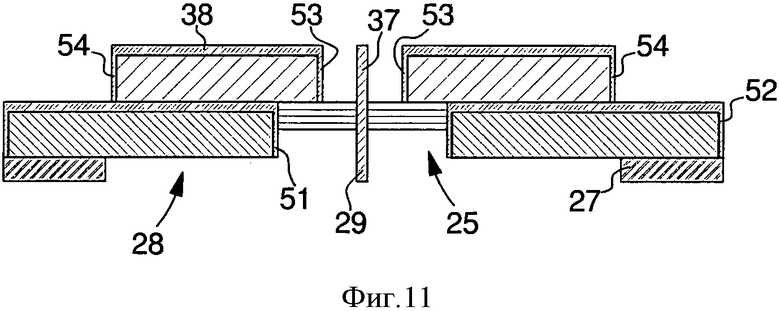

При выполнении новой стадии 16 наносят электроизоляционное покрытие 38, покрывая всю нижнюю часть подложки 9', как показано на фиг.11. Предпочтительно покрытие 38 получают при осаждении диоксида кремния на нижнюю часть нижнего слоя 23, например, с использованием осаждения из паровой фазы.

Предпочтительно в указанном примере, как показано на фиг.8-13, новую стадию 18 выполняют только для удаления оксидного слоя, присутствующего в нижней части указанного по меньшей мере одного углубления 35. Тем не менее, если желательно иметь второй уровень, направленное травление выполняют на всех горизонтальных частях покрытия 38. Тогда после выполнения новой стадии 18 электроизоляционный слой будет присутствовать только на каждой вертикальной стенке 53, 54, сформированной на нижнем слое 23, т.е. на стенках указанного по меньшей мере одного углубления 35 и наружной стороны проектируемого компонента 41', соответственно.

При выполнении новой стадии 18, как предварительно объяснялось, может быть смонтирован штифт 37 для того, чтобы в микромеханическом компоненте 41' сформировать отверстие 42' для вала одновременно со стадией 5 гальванопластики, достигая вышеупомянутых преимуществ.

Во втором варианте осуществления способа 1 после выполнения стадии 18 процедура 3 подготовки завершается, и способ 1 изготовления микромеханического компонента продолжают, выполняя стадию 5 гальванопластики и стадию 7 отделения композиционного компонента 41'. Если штифты 29 и 37 сформированы в углублениях 25 и 35 соответственно, то их, предпочтительно, центрируют. Кроме того, штифт 37 получают, предпочтительно, фотолитографией с использованием фоточувствительной смолы.

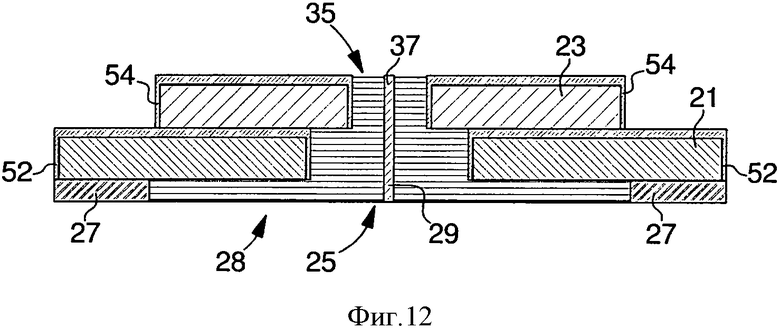

После новой стадии 18 (или 20) выполняют стадию 5 гальванопластики, подсоединяя электрод для осаждения к нижнему слою 23, чтобы вырастить электролитическое покрытие в углублении 35 и чтобы рост покрытия продолжался, во-первых, в углублении 25, и только затем, во-вторых, в выемке 28, как показано на фиг.12. В случае примера, показанного на фиг.12, можно, например, вытравить одну часть слоя диоксида 38 кремния, располагаемого ниже верхней поверхности 23, чтобы подсоединить к ней указанный электрод. Можно также предусмотреть непосредственно соединяющее покрытие 33.

Способ изготовления 1 согласно второму варианту осуществления изобретения завершается стадией 7, при которой компонент 41' отделяют, т.е. часть 27 и штифты 29, 37 удаляют и компонент 41' извлекают из подложки 9'.

Как показано на фиг.13, очевидно, что полученный согласно указанному второму варианту осуществления изобретения композиционный микромеханический компонент 41' содержит по меньшей мере три уровня различной формы, которые, вдобавок, имеют совершенно независимую толщину, и содержит единственное отверстие 42' для вала. Таким образом, первый уровень включает верхний слой 21, внутренние стенки 51, 52 которого покрыты диоксидом кремния и в углубление 25 которого вмещается первая часть 43' гальванического покрытия. Второй уровень сформирован исключительно второй металлической частью 45', которая является продолжением первой части 43' и является участком, который выдается над верхним слоем 21. Наконец, третий слой сформирован нижним слоем 23, вертикальные стенки 53, 54 которого покрыты диоксидом кремния и в углубление 35 которого вмещается третья часть 47' гальванического покрытия.

Следовательно, микромеханический компонент 41' может иметь такие же два уровня, как и микромеханический компонент, полученный по первому варианту осуществления изобретения, включающему стадию 20. Этот микромеханический компонент 41' может быть, например, коаксиальным анкерным колесом 21-52, 23-54 с шестерней 45' или колесной парой с тремя слоями зубьев 21-52, 23-54, 45', выполненными с геометрической точностью порядка микрометра и также имеющими идеальную привязку, т.е. превосходное расположение указанных уровней.

Разумеется, это изобретение не ограничивается иллюстративным примером, но может иметь различные варианты и модификации, которые будут очевидны специалистам в данной области техники. Таким образом, несколько композиционных микромеханических компонентов 41, 41' может быть изготовлено на одной и той же подложке 9, 9', чтобы обеспечить массовое производство микромеханических компонентов 41, 41', которые не обязательно идентичны друг другу. Аналогично можно также предусмотреть замену материалов на основе кремния на кристаллический оксид алюминия, или кристаллический диоксид кремния, или карбид кремния. Можно также предусмотреть изоляционные покрытия 30 и/или 38, которые являются различными по своей природе и/или наносятся различными способами из описанных выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНЕНТ НА КРЕМНИЕВОЙ ОСНОВЕ, ИМЕЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ФАСКУ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2710522C1 |

| МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ, ХАРАКТЕРИЗУЮЩИЙСЯ УМЕНЬШЕННОЙ ПОВЕРХНОСТЬЮ КОНТАКТА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2707712C1 |

| СОСТАВНОЙ МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ ИЗ КРЕМНИЯ С МЕТАЛЛОМ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА | 2008 |

|

RU2474532C2 |

| ФОРМА ДЛЯ ГАЛЬВАНОПОКРЫТИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2018 |

|

RU2718783C1 |

| ФОРМА ДЛЯ ГАЛЬВАНОПЛАСТИКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526108C2 |

| ФОРМА ДЛЯ ГАЛЬВАНОПЛАСТИКИ И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2525004C2 |

| МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2371378C2 |

| Двунаправленный тепловой микромеханический актюатор и способ его изготовления | 2015 |

|

RU2621612C2 |

| МИКРОМЕХАНИЧЕСКАЯ ДЕТАЛЬ СЛОЖНОЙ ФОРМЫ С ОТВЕРСТИЕМ | 2012 |

|

RU2577312C2 |

| МИКРОМЕХАНИЧЕСКИЙ ЭЛЕМЕНТ | 2010 |

|

RU2559032C9 |

Использование: для композиционного микромеханического компонента. Сущность изобретения заключается в том, что изготовление композиционного микромеханического компонента включает стадию обеспечения подложкой, стадию вытравливания на верхнем слое по меньшей мере одного рисунка до промежуточного слоя, стадию нанесения на верхнюю часть указанной подложки электроизоляционного покрытия, стадию направленного травления указанного покрытия и указанного промежуточного слоя, стадию выполнения электроосаждения при подсоединении электрода к электропроводному нижнему слою подложки, отделение композиционного компонента от подложки. Технический результат: улучшение трибологических свойств кремния, упрощение способа изготовления, обеспечение возможности использования способа для микромеханических компонентов с высоким коэффициентом гибкости. 14 ил.

1. Способ (1) изготовления композиционного микромеханического компонента (41, 41′), включающий следующие стадии:

а) стадия (10) создания подложки (9, 9′), включающей горизонтальный верхний слой (21) и горизонтальный нижний слой (23), которые изготовлены из электропроводного микрообрабатываемого материала и крепятся друг к другу электроизоляционным горизонтальным промежуточным слоем (22);

б) вытравливание в верхнем слое (21) по меньшей мере одного рисунка (26) до промежуточного слоя (22) для формирования по меньшей мере одного углубления (25) в подложке (9, 9′), в которой будет формироваться по меньшей мере одна часть (21, 23), композиционного компонента, изготовленная из микрообрабатываемого материала;

в) стадия (16) нанесения на верхнюю часть указанной подложки электроизоляционного покрытия (30);

г) стадия (18) направленного травления указанного покрытия и указанного промежуточного слоя для того, чтобы покрытие присутствовало только на каждой вертикальной стенке (51, 52), сформированной в верхнем слое (21);

д) стадия (5) выполнения электроосаждения при подсоединении электрода к электропроводному нижнему слою (23) подложки (9, 9′), чтобы сформировать по меньшей мере одну металлическую часть (33, 43, 43′) композиционного компонента;

е) отделение композиционного компонента (41, 41′) от подложки (9, 9′).

2. Способ (1) по п.1, отличающийся тем, что после стадии г) на верхнем слое (21) подложки монтируют одну часть (27) компонента, чтобы сформировалась по меньшей мере одна выемка (28), которая соединяется с указанным по меньшей мере одним углублением, формируя второй уровень (45, 45′) указанного компонента.

3. Способ (1) по п.1, отличающийся тем, что перед стадией д) он включает следующую стадию:

ж) монтаж штифта (29) в указанном по меньшей мере одном углублении для того, чтобы в проектируемом композиционном компоненте (41, 41′) сформировать отверстие (42, 42′).

4. Способ (1) по п.1, отличающийся тем, что стадия б) включает следующие стадии:

з) стадия (11) создания на электропроводном верхнем слое (21) по меньшей мере одной защитной маски (24);

и) стадия (12) выполнения анизотропного травления указанного верхнего слоя на участках (26), которые не покрыты указанной по меньшей мере одной защитной маской;

к) стадия (14) удаления указанной по меньшей мере одной защитной маски.

5. Способ (1) по п.1, отличающийся тем, что перед стадией е) он включает следующие стадии:

б′) вытравливание рисунка (36, 31) в нижнем слое (23) до указанной металлической части (33, 43, 43′), чтобы сформировать по меньшей мере второе углубление (35) в указанной подложке;

в′) нанесение на нижнюю часть (23) указанной подложки второго электроизоляционного покрытия (38);

д′) выполнение электроосаждения при подсоединении электрода к электропроводному нижнему слою (23) подложки (9′), чтобы завершить формирование металлических частей (33, 43′, 45′, 47′) указанного компонента.

6. Способ (1) по п.5, отличающийся тем, что после стадии в′) он включает следующую стадию:

г′) стадия (18) направленного травления указанного второго покрытия, чтобы открыть, исключительно, нижнюю часть нижнего слоя (23).

7. Способ (1) по п.6, отличающийся тем, что после стадии г′) монтируют одну часть компонента, для того чтобы сформировать по меньшей мере одну выемку, которая соединяется с указанным по меньшей мере одним вторым углублением, обеспечивая создание второго дополнительного слоя указанного компонента.

8. Способ (1) по п.5, отличающийся тем, что перед стадией д′) он включает следующую стадию:

ж′) монтаж штифта (37) в указанном по меньшей мере одном втором углублении (35) в нижнем слое (23) для того, чтобы сформировать отверстие (42′) в проектируемом композиционном компоненте (41′).

9. Способ (1) по п.5, отличающийся тем, что стадия б') включает следующие стадии:

з′) создание по меньшей мере одной защитной маски (34) на электропроводном нижнем слое (23);

и′) выполнение анизотропного травления указанного нижнего слоя на участках (36, 31), которые не покрыты указанной по меньшей мере одной защитной маской;

к′) удаление защитной маски (34).

10. Способ (1) по п.1, отличающийся тем, что несколько композиционных микромеханических компонентов (41, 41′) изготавливают на одной и той же подложке (9, 9′).

11. Способ (1) согласно любому из предшествующих пунктов, отличающийся тем, что электропроводные слои (21, 23) содержат легированный материал на основе кремния.

12. Композиционный микромеханический компонент (41, 41′), включающий горизонтальную кремниевую часть (21) с углублением (25), которое вмещает металлическую часть (43, 43′), отличающийся тем, что кремниевая часть (21), выполнена из легированного кремния и каждый вертикальный участок (51, 52), который предназначен для передачи механического усилия, покрыт диоксидом кремния для улучшения трибологических свойств указанного легированного кремния.

13. Микромеханический компонент по п.12, отличающийся тем, что металлическая часть (43, 43′) включает участок (45, 45′), который выдается над указанной кремниевой частью для того, чтобы сформировать единственный металлический уровень выше кремниевой части (21).

14. Микромеханический компонент по п.12, отличающийся тем, что указанная кремниевая часть соединена со второй горизонтальной кремниевой частью (23) посредством слоя (22) диоксида кремния.

15. Микромеханический компонент по п.14, отличающийся тем, что вторая кремниевая часть (23) выполнена из легированного кремния и включает вертикальные участки (53, 54), покрытые диоксидом кремния для улучшения трибологических свойств указанного легированного кремния.

16. Микромеханический компонент по п.14, отличающийся тем, что вторая кремниевая часть (23) включает по меньшей мере одно углубление (35), которое вмещает вторую металлическую часть (47′).

17. Микромеханический компонент по п.16, отличающийся тем, что указанная вторая металлическая часть включает участок, который выдается над указанной второй кремниевой частью, чтобы сформировать единственный металлический уровень ниже второй кремниевой части (23).

18. Микромеханический компонент по п.12, отличающийся тем, что через каждую металлическую часть (43, 43′, 45, 45′, 47′) проходит отверстие (42, 42′), используемое для приведения в движение указанного компонента относительно оси вращения.

19. Часы, отличающиеся тем, что они, включают по меньшей мере один композиционный микромеханический компонент по одному из пп.12-18.

20. Часы по п.19, отличающиеся тем, что, по меньшей мере одна кремниевая часть микромеханического компонента формирует анкерное колесо.

21. Часы по п.9, отличающиеся тем, что по меньшей мере одна кремниевая часть микромеханического компонента формирует паллеты анкерного механизма.

| JP 2005256110 A 22.09.2005 | |||

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО В ПРОТОЧНОЙ СРЕДЕ | 1993 |

|

RU2060534C1 |

| US 7259436 B2 21.08.2007 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| RU 2007133922 A 20.05.2009 | |||

Авторы

Даты

2015-03-20—Публикация

2010-06-08—Подача