Изобретение относится к энергетическому оборудованию и может использоваться для получения водорода как в стационарных установках, так и на транспорте. В предлагаемом способе производство водорода осуществляется путем химической реакции между водой и композитом из алюминия и щелочи. Способ может быть использован в автомобилях, а также в других подвижных и неподвижных системах, вырабатывающих газообразное топливо для питания ДВС, турбин и других устройств и установок, для работы которых необходимо газообразное топливо. В способе могут быть использованы твердые металлы, композиты из металлов и других твердых материалов, взаимодействие которых с водой или другими жидкостями способно в результате общей химической реакции производить горючие газы.

Известным способом производства водорода является способ на основе использования энергоаккумулирующих веществ (ЭАВ), выделяющих энергию при химическом взаимодействии с водой [Варшавский И.Л. Энергоаккумулирующие вещества и их использование. - Киев: Наукова думка, 1980. - С.79-105]. В этом способе в реактор газогенератора засыпают ЭАВ, подают воду, отводят водород. Распределение жидкости в слое порошка ЭАВ обеспечивают разветвленной системой каналов для ее подвода, состоящей из вертикального коллектора, по высоте которого устанавливают по три штуцера, заканчивающихся наконечниками с цилиндрическими соплами.

К недостаткам аналога можно отнести следующее:

- недостаточное взаимодействие с водой всех слоев порошка ЭАВ;

- высокая инертность, поскольку часть воды аккумулируется в продуктах реакции и при отключении установки эта часть обусловливает продолжение реакции.

Известен способ [патент RU №2258669], в котором в реактор помещают гранулы твердого реагента, подают жидкий реагент, отводят водород и тепло реакции.

Твердый реагент помещают в загрузочный бункер с люком, герметичным при работе генератора, а внутрь загрузочного бункера вводят пусковой нагреватель и магистраль теплоносителя, которую включают в контур теплообменника для отвода тепла реакции на его выходе.

К недостаткам данного изобретения можно отнести следующее:

- трудность управления процессом производства водорода из-за загрузки гранул твердого реагента в реакционный сосуд из загрузочного бункера;

- сложность технологического процесса из-за необходимости перед загрузкой гранул твердого реагента в реакционный сосуд их предварительного нагревания до температуры реакции в загрузочном бункере;

- зависимость эффективности работы генератора и его быстродействия от работы загрузочного бункера, который используется в качестве важного элемента системы терморегулирования генератора.

Известен способ [патент RU №2253606], в котором производство водорода осуществляют путем химической реакции между водой и композитом из алюминия в реакторе, внутри которого устанавливают пластины из композита алюминия.

В качестве основного недостатка можно отметить сложность технологического процесса смены реагирующего компонента.

Известен способ, принятый за прототип [патент RU 2407701], в котором для производства водорода путем химической реакции воды и композита из алюминия и щелочи внутри реактора устанавливают пластины композита из алюминия и щелочи, пропускают через реактор воду и отводят вырабатывающийся водород.

Пластины композита из алюминия и щелочи выполняют прямоугольной формы, устанавливают их внутри реактора в сменном картридже, вертикально, меньшей стороной вниз, располагают по радиусу равномерно по окружности и фиксируют с двух сторон в радиальных пазах крепежного элемента пластин. Выработанный водород из реактора отводят через отверстие, расположенное в верхней части реактора. Подачу и отвод воды осуществляют через два отверстия, расположенных на одном уровне в центральной части реактора. Полный отвод воды и удаление шлаков из реактора осуществляют через отверстие в нижней части реактора.

Описанный способ позволяет производить водород в результате химической реакции композита из алюминия с содержанием NaOH до 10% и водой. Производительность данного реактора определяется суммарной площадью поверхности пластин активированного композита, а время работы - их толщиной и массой.

К недостаткам следует отнести необходимость полной остановки процесса выработки водорода при смене картриджа с пластинами композита из алюминия.

Предлагаемое изобретение направлено на решение задачи по созданию технологий, позволяющих повысить эффективность генерации газообразного топлива.

Технический результат изобретения заключается в разработке способа генерации водорода в автономном генераторе водорода со сменой реагирующего компонента без остановки процесса выработки водорода.

Технический результат достигается тем, что изделия из композита алюминия (магния, бериллия) выполняют в форме куба (параллелепипеда) с отверстиями в трех ортогональных направлениях, размещают их в решетчатые контейнеры, которые помещают каждый в отдельный герметичный реактор, воду через которые пропускают через впускные для воды отверстия, снабженные запорными задвижками, соединенные с магистралью впускной воды, и через выпускные для воды отверстия, снабженные запорными задвижками, соединенные с магистралью выпускной воды, соединяют магистрали с теплообменником, а водород отводят через отверстия, снабженные запорными задвижками, соединенные с магистралью водорода, которую соединяют с газопотребляющим устройством.

Объем выделения водорода регулируют объемом подачи воды в каждый реактор.

Для определения степени израсходованности ресурса материала изделий фиксируют время нахождения каждого изделия во взаимодействии с водой и сравнивают с нормой времени.

Для замены изделия в каждом отдельном реакторе закрывают впускные и выпускные запорные задвижки воды, сливают воду вместе со шлаками через сливное отверстие, закрывают запорную задвижку водорода, открывают съемную крышку реактора и заменяют изделие вместе с решетчатым контейнером.

В предлагаемом способе водород производят в результате химической реакции композита из алюминия (магния, бериллия) с содержанием NaOH до 10% и воды. Производительность каждого из реакторов определяется суммарной площадью поверхности отверстий кубических изделий активированного композита, а время работы - их толщиной стенок отверстий и массой куба изделия.

Отличия от прототипа доказывают новизну заявляемого технического решения, охарактеризованного в пунктах 1-4 формулы изобретения.

Новый подход позволяет производить замену изделий из композита алюминия (магния, бериллия) без остановки процесса выработки водорода и в то же время дает возможность практической реализации благодаря простоте действий, что подтверждает его соответствие условию патентоспособности «промышленная применимость».

Из уровня техники неизвестны отличительные существенные признаки заявляемого способа, охарактеризованные в пунктах 1-4 формулы изобретения, что подтверждает их соответствие условию патентоспособности «изобретательский уровень».

Способ поясняется чертежами, где:

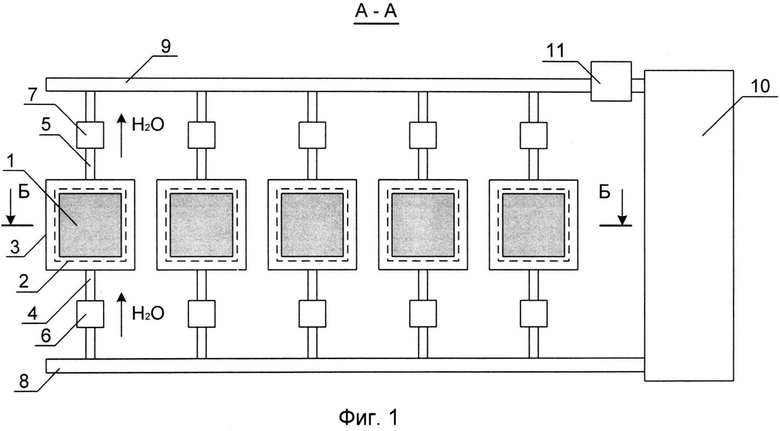

на фиг.1 представлена схема соединения по воде единичных реакторов с магистралями и теплообменником - разрез по А-А на схеме фиг.2;

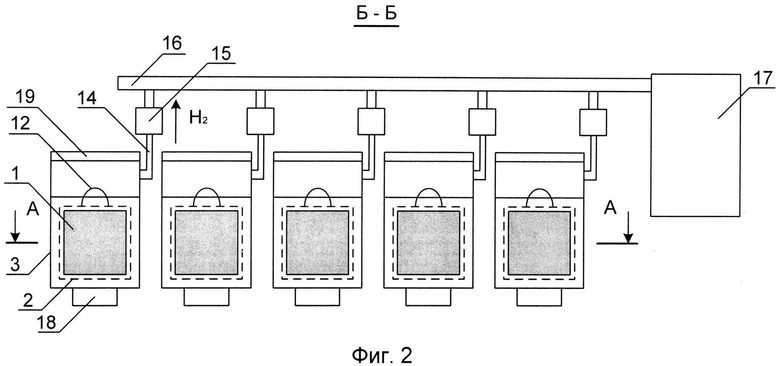

на фиг.2 представлена схема соединения по водороду единичных реакторов с газопотребляющим устройством - разрез по Б-Б на схеме фиг.1;

на фиг.3 представлены вид и схема отверстий изделия из композита алюминия (магния, бериллия) и щелочи.

На фиг.1 изделия 1 из композита алюминия (магния, бериллия) и щелочи в форме куба с отверстиями помещены в контейнеры 2 из химически нейтрального материала, которые помещены в реакторы 3. В реакторах выполнены впускные 4 и выпускные 5 отверстия для подачи и отвода воды, которые через запорные задвижки 6 и 7 соединены с магистралью впускной воды 8 и магистралью выпускной воды 9. Воду по магистралям и теплообменнику 10 перекачивают насосом 11.

На фиг.2 изделия 1 в контейнерах 2, оснащенных ручками 12, помещены в воду 13 (показан уровень воды). Водород отводят через отверстие 14 запорную задвижку 15 к магистрали водорода 16, соединенной с газопотребляющим устройством 17. В нижней части каждого реактора установлена запорная задвижка 18 для слива воды и шлака. В верхней части каждого реактора 3 устанавливают съемную крышку 19, которая обеспечивает герметичность реактора.

На фиг.3 показано изделие 1 из композита алюминия (магния, бериллия) и щелочи в форме куба с отверстиями 20 в трех ортогональных направлениях перпендикулярно поверхностям. Кубическая форма наиболее оптимальна для изготовления изделия и выполнения отверстий - после формования куба отверстия можно просверлить за один проход с каждой из трех сторон куба - и для использования изделия в реакторе.

Реализация способа

Изготавливают изделия 1 композита из алюминия (магния, бериллия) и щелочи в форме куба, формируют в материале куба отверстия в трех ортогональных направлениях, помещают изделия в контейнеры 2 из химически нейтрального материала (например, тефлона), которые помещают в корпуса реакторов 3, через которые пропускают воду 13. В результате химической реакции выделяется водород, тепло и образуется шлак. Водород отводят через отверстия 14 и запорную задвижку 15 в магистраль 16 и далее к газопотребляющему устройству 17. Воду в реакторы 3 подают из магистрали впускной воды через запорные задвижки 6 и впускные отверстия 4 насосом 11. Нагретую воду из реакторов 3 через выпускные отверстия 5, запорные задвижки 7 и магистраль выпускной воды 9 направляют в теплообменник 10, где вода охлаждается и откуда насосом 11 направляется на следующий цикл циркуляции.

Для регулирования количества вырабатываемого водорода поочередно отключают/подключают от подачи воды отдельные реакторы. При этом целесообразно воду в реакторы или наполнять до полного объема, или полностью удалять. Для увеличения количества вырабатываемого водорода имеется возможность подключения к установке дополнительных модулей, состоящих из реактора 3 с отверстиями 4, 5 и задвижками 6, 7 для воды и отверстием 14, задвижкой 15 для водорода.

В ходе эксплуатации установки сработка материала кубов 1 в разных реакторах происходит неравномерно, поэтому целесообразно вести подсчет времени нахождения каждого куба в каждом реакторе в активном (покрытом водой) состоянии.

Замену контейнера 2 с изделием 1 производят по мере необходимости в каждом отдельном реакторе 3, для чего закрывают впускные 6 и выпускные 7 запорные задвижки воды конкретного реактора, сливают воду 13 вместе со шлаками через сливную затворную задвижку 18, закрывают запорную задвижку 15 водорода, открывают съемную крышку 19 реактора и заменяют изделие 1 вместе с решетчатым контейнером 2.

Предлагаемый способ позволяет обеспечить быструю замену твердого реагента, безопасность и отсутствие вредных выбросов. Применение модульного принципа допускает технологическое масштабирование. Ресурс единичной заправки всех реакторов позволяет обеспечивать непрерывную работу топливного элемента на максимальной расчетной мощности в течение расчетного времени. В режиме ожидания время гарантированной готовности установки, реализующей предлагаемый способ, к использованию может составлять достаточно продолжительный расчетный период.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИКРЕПЛЕНИЯ ПУГОВИЦЫ К МАТЕРИАЛУ ИЗДЕЛИЯ | 2013 |

|

RU2515531C1 |

| ВЕТРОЭЛЕКТРОСТАНЦИЯ С ПЛОТИНОЙ | 2013 |

|

RU2523705C1 |

| СПОСОБ ОТСАСЫВАНИЯ ЯДА ИЗ РАНЕВЫХ КАНАЛОВ ПОСЛЕ УКУСА ЗМЕИ | 2014 |

|

RU2556497C1 |

| СПОСОБ СТРОИТЕЛЬСТВА БЫСТРОВОЗВОДИМОГО ЗДАНИЯ | 2013 |

|

RU2538573C1 |

| ГЕНЕРАТОР ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА | 2008 |

|

RU2407701C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛУЧЕНИЯ ВОДОРОДА | 2018 |

|

RU2689587C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА ТЕРМОХИМИЧЕСКИМ РАЗЛОЖЕНИЕМ ВОДЫ | 1991 |

|

RU2040328C1 |

| СПОСОБ ДЕСТРУКТИВНОЙ ПЕРЕГОНКИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2721701C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ ЭЛЕКТРОЛИЗА РАСТВОРА ХЛОРИДА ЩЕЛОЧНОГО МЕТАЛЛА | 2018 |

|

RU2769053C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2005 |

|

RU2301467C1 |

Изобретение относится к энергетическому оборудованию и может быть использовано для получения водорода как в стационарных установках, так и на транспорте. Способ генерации водорода включает размещение изделий из композита алюминия или магния, выполненных в форме куба или параллелепипеда с отверстиями в трех ортогональных направлениях, в решетчатые контейнеры, которые помещают каждый в отдельный герметичный реактор, через который пропускают воду с помощью впускных для воды отверстий, снабженных запорными задвижками, соединенных с магистралью впускной воды, и выпускных для воды отверстий, снабженных запорными задвижками, соединенных с магистралью выпускной воды, при этом магистрали соединены с теплообменником, а водород отводят через отверстия, снабженные запорными задвижками, соединенные с магистралью водорода, которую соединяют с газопотребляющим устройством. Изобретение позволяет обеспечить быструю замену твердого реагента без остановки процесса выработки водорода, а также безопасность и отсутствие твердых выбросов. 3 з.п. ф-лы, 3 ил.

1. Способ генерации водорода, в котором помещают в герметичный реактор со съемной крышкой изделия из композита алюминия, или магния, или бериллия и щелочи, пропускают через реактор воду, отводят выделяющийся водород и тепло, отличающийся тем, что изделия выполняют в форме куба или параллелепипеда с отверстиями в трех ортогональных направлениях, размещают их в решетчатые контейнеры, которые помещают каждый в отдельный герметичный реактор, воду через которые пропускают через впускные для воды отверстия, снабженные запорными задвижками, соединенные с магистралью впускной воды, и через выпускные для воды отверстия, снабженные запорными задвижками, соединенные с магистралью выпускной воды, соединяют магистрали с теплообменником, а водород отводят через отверстия, снабженные запорными задвижками, соединенные с магистралью водорода, которую соединяют с газопотребляющим устройством.

2. Способ по п. 1, отличающийся тем, что объем выделения водорода регулируют объемом подачи воды в каждый реактор.

3. Способ по п. 1, отличающийся тем, что для определения степени израсходованности ресурса материала изделий фиксируют время нахождения каждого изделия во взаимодействии с водой и сравнивают с нормой времени.

4. Способ по п. 1, отличающийся тем, что для замены изделия в каждом отдельном реакторе закрывают впускные и выпускные запорные задвижки воды, сливают воду вместе со шлаками через сливное отверстие, закрывают запорную задвижку водорода, открывают съемную крышку реактора и заменяют изделие вместе с решетчатым контейнером.

| ГЕНЕРАТОР ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА | 2008 |

|

RU2407701C2 |

| Установка для получения водорода | 1986 |

|

SU1623946A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2006 |

|

RU2314253C1 |

| US 2010209338 A1, 19.08.2010 | |||

| КОМПОЗИТ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ГЕНЕРИРОВАНИЯ ВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2410325C2 |

| CN 101428757 A, 13.05.2009 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ТИПА ШТОКОВ | 2012 |

|

RU2491355C1 |

Авторы

Даты

2015-03-20—Публикация

2013-07-30—Подача