Изобретение относится к металлургии и может использоваться при комбинированном упрочнении изделий с повышенной износостойкостью.

Известен способ термической обработки штоков [1], включающий закалку стали на мартенсит до температуры, превышающей А3, затем следует подогрев всего сечения изделия до 130-250°С и скоростной нагрев (10-50°С/сек) до температуры T1 - 30°С с последующей повторной закалкой.

Недостатками способа являются низкие эксплуатационные свойства (срок службы 1 год), низкая твердость и прочность штоков.

Техническим результатом предлагаемого изобретения является повышение эксплуатационных и физико-механических свойств штоков введением поверхностной закалки токами высокой частоты, что увеличивает срок службы штоков до 5 лет и повышает физико-механические свойства.

Техническая задача решается тем, что в способ термической обработки изделий типа штоков, включающий нагрев под закалку в соляных ваннах, охлаждение, отпуск и отмывку, затем производят поверхностную закалку поверхности при t=950-1000°С токами высокой частоты при частоте вращения детали 100-130 мин-1 и скорости перемещения 250-320 мин/м.

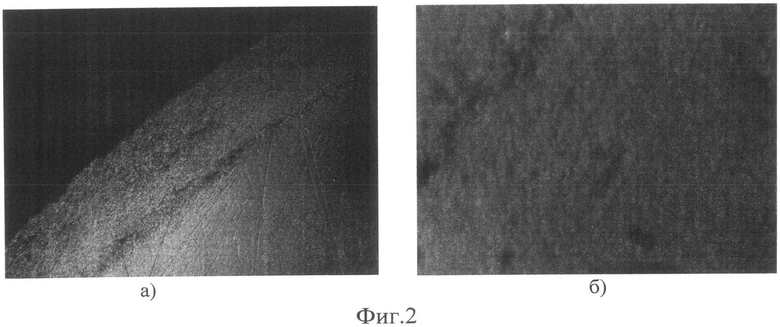

Для пояснения способа на фиг.1 показана исходная структура образца, увеличение 500., на фиг.2 показана микроструктура упрочненного слоя образца, закаленного по 2 режиму, а - поверхностный слой, б - сердцевина, увеличение 630.

Способ осуществляют следующим образом:

Детали: образцы из стали 5, ⌀16 штоки компрессионной установки

1. Нагрев до 880°С в растворе 75% BaCl2+25% NaCl выдержка 8 минут.

2. Закалка в масло индустриальное И-20.

3. Отпуск в расплаве солей 50% KNO3+50% NaNO3 при 550°С два крата по 60 минут.

4. Отмывка солей.

5. Поверхностная закалка токами высокой частоты по различным режимам.

Повышение износостойкости штока обеспечивается за счет упрочнения поверхности, которую выявили при микроскопическом анализе.

Изучение микроструктуры упрочненных образцов проводили на металлографическом микроскопе ММР-2 с последующим фотографированием.

Анализ микроструктур показывает, что в процессе поверхностной закалки происходит измельчение зерен с поверхности, по краю образца структура ничем не отличается от той, которая в сердцевине, то есть имеет место однородная структура.

После проведения поверхностной закалки ТВЧ мы видим совершенно другую микроструктуру края образцов, получилась переходная зона, которая образовалась в процессе поверхностной закалки. Структура упрочненного слоя представляет собой мелкоигольчатый мартенсит с твердостью 66,5 HRC, структура сердцевины осталась без изменения.

По результатам анализа микроструктуры закаленных образцов штоков, можно сделать вывод, что наиболее благоприятной структурой обладают образцы, прошедшие поверхностную закалку ТВЧ по режиму 1 при частоте вращения детали n=130 мин-1 и перемещении S=320 мм/мин, что соответствует температуре нагрева от 950 до 980°С, время перемещения 20 с. Также данный образец имеет небольшую переходную зону 1,2-1,5 мм, с твердостью 45-50 HRC. По сравнению с другими образцами, этот образец имеет более равномерное распределение твердости как на поверхности, так и в области переходной зоны, и более равномерную глубину закаленного слоя и переходной зоны. Величина коробления составляет в пределах до 0,05 мм.

После закалки на поверхности измерили твердость по методу Роквелла. Результаты представлены в таблице 1.

По режиму 2 поверхностной закалки (S=300 мм/мин, n=115 мин-1) температура нагрева составляла примерно 980-1000°С, время перемещения детали 22 с. Результаты представлены в таблице 2.

При этом структура переходной зоны представляла собой трооститную смесь. Твердость переходного слоя составляет от 55 до 60 HRC.

По режиму 3 поверхностной закалки (S=250 мм/мин, n=100 мин-1) температура нагрева составляла примерно 1000°С, время перемещения детали 24 с. Результаты представлены в таблице 3.

При этом структура переходной зоны представляла собой трооститно-сорбитную смесь. Твердость переходного слоя составляет от 60 до 69 HRC.

В связи с поверхностной закалкой максимальная глубина прокаливания составляет от 0,2 до 0,5 мм и данный поверхностный слой имеет более высокую твердость, при этом площадь живого сечения снижается всего на 12%, что не существенно может сказаться на снижение ударной вязкости.

Таким образом, по сравнению с прототипом, заявляемый способ термической обработки изделий типа штоков, вследствие использования после изотермической закалки поверхностной закалки токами высокой частоты, обеспечивает повышение твердости в 2 раза и сроков эксплуатации в 5 раз за счет использования поверхностной закалки токами высокой частоты, что повышает физико-механические свойства штоков в 2-3 раза, что отражено в таблице 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мелющих шаров | 2022 |

|

RU2801912C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| Способ формирования износостойкого покрытия и коррозионно-стойкого покрытия на поверхности изделий из стали | 2021 |

|

RU2768647C1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

Изобретение относится к металлургии и может использоваться при термической обработке изделий типа штоков. Для повышения физико-механических свойств штоков и увеличения срока службы осуществляют нагрев штока под закалку в соляных ваннах, охлаждают, затем подвергают отпуску и отмывке. После отмывки проводят поверхностную закалку штока с нагревом токами высокой частоты до температуры 950-1000°С при частоте вращения изделия n=100-130 мин-1 и перемещении S=250-320 мм/мин. 4 табл., 2 ил.

Способ термической обработки изделия типа штока, включающий нагрев под закалку в соляной ванне, охлаждение, отпуск, отмывку и дополнительную закалку, отличающийся тем, что дополнительную закалку осуществляют путем нагрева поверхности штока токами высокой частоты до 950-1000°С при частоте его вращения 100-300 мин-1 и скорости перемещения 250-320 мм/мин.

| Способ термической обработки изделий из конструкционных сталей | 1974 |

|

SU487144A1 |

| Способ термической обработки стальных изделий | 1968 |

|

SU433815A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 0 |

|

SU290925A1 |

| Способ термической обработки аустенитного дисперсионно-твердеющего сплава | 1982 |

|

SU1142516A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2309988C2 |

| US 3131097 A, 28.04.1964. | |||

Авторы

Даты

2013-08-27—Публикация

2012-03-05—Подача