Устройство относится к электротермическому машиностроению, в частности к вакуумным установкам для нанесения покрытий в разряде. Это изобретение может найти широкое применение в машиностроении, автостроении, химической промышленности.

Известно устройство для катодно-плазменного азотирования изделий (Катодно-плазменное азотирование изделий на базе модернизированного агрегата "Булат", информационный листок №300-88, Краснодар, ЦНТИ, 1988), содержащее вакуумную камеру и подложку для размещения деталей, источник питания, соединенный отрицательным полюсом с подложкой, положительным - с корпусом камеры, термоэмиссионный электрод, второй источник питания, соединенный отрицательным полюсом с термоэмиссионным электродом, положительным - с корпусом камеры.

Недостатком данного устройства является относительно большая длительность процесса химико-термической обработки деталей и высокая температура процесса.

Наиболее близким к предлагаемому является устройство для химико-термической обработки деталей в несамостоятельном тлеющем разряде (Устройство для химико-термической обработки деталей в несамостоятельном тлеющем разряде. Патент №2355817 от 04.07.2007 г.), содержащее вакуумную камеру и подложку для размещения деталей, источник питания, соединенный отрицательным полюсом с подложкой, положительным - с корпусом камеры, термоэмиссионный электрод, второй источник питания, соединенный отрицательным полюсом с термоэмиссионным электродом, положительным - с корпусом камеры, дополнительный полый цилиндрический электрод, коаксиально расположенный между термоэмиссионным электродом и обрабатываемой деталью, и дополнительный регулируемый источник постоянного напряжения, отрицательный полюс которого соединен с подложкой, а положительный - с дополнительным электродом, имеющим внутренний диаметр, превышающий геометрические размеры обрабатываемой детали и обеспечивающий угол падения ионного потока на поверхность обрабатываемой детали от нуля до критического.

Недостатком данного устройства является относительно большая длительность процесса химико-термической обработки деталей и высокая температура процесса.

Задачей настоящего изобретения является сокращение длительности процесса химико-термической обработки деталей и понижение температуры процесса.

В устройстве, содержащем вакуумную камеру и подложку для размещения деталей, источник питания, соединенный отрицательным полюсом с подложкой, положительным - с корпусом камеры, термоэмиссионный электрод, второй источник питания, соединенный отрицательным полюсом с термоэмиссионным электродом, положительным - с корпусом камеры, полый цилиндрический электрод, имеющий внутренний диаметр, превышающий геометрические размеры обрабатываемой детали, и термоэмиссионный электрод, расположенный коаксиально с цилиндрическим электродом, решение поставленной задачи достигается тем, что вводится второй полый цилиндрический электрод, аналогичный первому и расположенный коаксиально к нему с образованием электростатической линзы с первым, при этом ось симметрии полых цилиндрических электродов ориентирована под углом, равным критическому углу падения ионного потока на поверхность обрабатываемой детали, а термоэмиссионный электрод расположен в фокусе электростатической линзы.

Данное устройство обладает существенным отличием, так как предполагает использование второго полого цилиндрического электрода, аналогичного первому и расположенного коаксиально к нему с образованием электростатической линзы с первым, при этом ось симметрии полых цилиндрических электродов ориентирована под углом, равным критическому углу (для данного материала) падения ионного потока на поверхность обрабатываемой детали, а термоэмиссионный электрод расположен в фокусе электростатической линзы, что позволяет сформировать параллельный поток ионов, т.е. обеспечивает падение всех ионов на обрабатываемую поверхность под углом, равным критическому, сокращение длительности процесса химико-термической обработки деталей и понижение температуры процесса.

Азотирование (частный случай химико-термической обработки) в разряде, как известно, включает два конкурирующих процесса: катодное распыление поверхности, сопровождающееся образованием в атмосфере азота нитрида распыляемого материала и конденсации, адсорбции (обратное катодное распыление на поверхности образовавшихся нитридов, а также ионов азота, сопровождающееся диффузией азота в матрицу).

Эффективность катодного распыления в разряде существенно зависит от угла (α) падения ионного потока. При углах падения, отличных от критического, происходит уменьшение коэффициента распыления, в то время как при угле падения, равном критическому, реализуется коэффициент распыления в 1,25-2,5 раза более высокий, чем при нормальном падении ионов (И.А. Аброян, А.Н. Андронов, А.И. Титов. Физические основы электронной и ионной технологии: Учеб. пособие для спец. электронной техники вузов. - М.: Высш. шк., 1984. - с.214-215). Такое увеличение коэффициента катодного распыления достигается лишь в случае, если все лучи ионного потока падают на обрабатываемую поверхность под углом, равным критическому, т.е. в случае их параллельности, в отличие от прототипа, где угол падения ионного потока на поверхность обрабатываемой детали (в сходящемся потоке) от нуля до критического. Коэффициент катодного распыления существенно зависит от температуры катода, а потому, при прочих равных условиях, оптимизация угла падения ионного потока позволяет снизить температуру химико-термической обработки. А, как известно, чем выше температура азотирования, тем ниже предел выносливости деталей. Это связано с разупрочнением сердцевины и уменьшением остаточных напряжений сжатия.

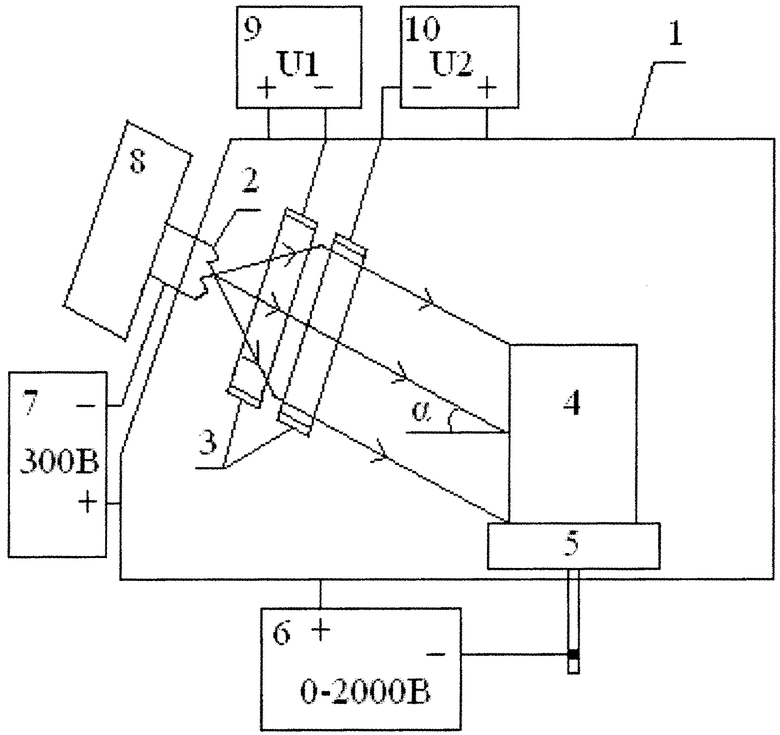

На чертеже изображена схема устройства для химико-термической обработки деталей в несамостоятельном тлеющем разряде, где: 1 - вакуумная камера, 2 - термоэмиссионный электрод, 3 - полые цилиндрические электроды, 4 - обрабатываемая деталь, 5 - подложка для размещения деталей, 6 - источник питания, 7 - второй источник питания, 8 - источник переменного тока, 9, 10 - источники питания полых цилиндрических электродов.

Работает устройство следующим образом. Разогретый до высокой температуры термоэмиссионный электрод (2) испускает электроны, которые, двигаясь в электростатическом поле, созданном источником питания (7), ионизируют пространство в вакуумной камере, порождая (в основном) положительные ионы. Положительные ионы движутся в направлении имеющей отрицательный потенциал относительно камеры обрабатываемой детали (4) в электростатическом поле, созданном источником питания (6). Полые цилиндрические электроды (3) образуют электростатическую линзу, фокусное расстояние которой будет зависеть от соотношения между потенциалами U1 и U2 соответственно первого и второго полых цилиндрических электродов (3) (Л.А. Арцимович, С.Ю. Лукьянов. Движение заряженных частиц в электрических и магнитных полях. М., 1972 г., с.15-16). Выставляя с помощью источников питания (9) и (10) U2/U1≥16, располагаем термоэмиссионный электрод на расстоянии, равном двойному внутреннему диаметру полого цилиндрического электрода, отсчитываемому от середины зазора между полыми электродами, т.е. в фокусе электростатической линзы. Это позволяет сформировать на выходе полых цилиндрических электродов параллельный поток ионов, падающих на поверхность обрабатываемой детали под углом α, равным критическому, что обеспечивает максимальный коэффициент распыления обрабатываемой поверхности при данной температуре. Корректируют температуру процесса химико-термической обработки детали (4), изменяя напряжение на подложке (5) с помощью источника питания (6).

Использование предлагаемого устройства для обработки деталей в несамостоятельном тлеющем разряде позволяет:

1) повысить предел выносливости деталей за счет понижения температуры химико-термической обработки,

2) понизить энергетические затраты за счет сокращения времени химико-термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В НЕСАМОСТОЯТЕЛЬНОМ ТЛЕЮЩЕМ РАЗРЯДЕ | 2007 |

|

RU2355817C2 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В НЕСАМОСТОЯТЕЛЬНОМ ТЛЕЮЩЕМ РАЗРЯДЕ | 2012 |

|

RU2518047C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ДЕТАЛЕЙ В РАЗРЯДЕ В УСЛОВИЯХ НИЗКОГО ДАВЛЕНИЯ | 1999 |

|

RU2173353C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ В РАЗРЯДЕ В УСЛОВИЯХ НИЗКОГО ДАВЛЕНИЯ | 1996 |

|

RU2098510C1 |

| Устройство для обработки изделия из стали в плазме тлеющего разряда | 2017 |

|

RU2656191C1 |

| Устройство для азотирования в разряде | 2021 |

|

RU2777796C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2015 |

|

RU2590439C1 |

| ТРИОДНЫЙ СПОСОБ КАТОДНО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ | 2004 |

|

RU2279496C1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ В НЕСАМОСТОЯТЕЛЬНОМ РАЗРЯДЕ | 2000 |

|

RU2175817C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2633867C1 |

Изобретение относится к области химико-термической обработки металлов, в частности к ионному азотированию, и может быть использовано в машиностроении, автостроении и арматуростроении. Устройство для химико-термической обработки детали в несамостоятельном тлеющем разряде содержит вакуумную камеру и подложку для размещения деталей, источник питания, соединенный отрицательным полюсом с подложкой, положительным - с корпусом камеры, термоэмиссионный электрод, второй источник питания, соединенный отрицательным полюсом с термоэмиссионным электродом, положительным - с корпусом камеры, полый цилиндрический электрод, имеющий внутренний диаметр, превышающий геометрические размеры обрабатываемой детали, и термоэмиссионный электрод, расположенный коаксиально с цилиндрическим электродом. Устройство дополнительно содержит второй полый цилиндрический электрод, расположенный коаксиально первому электроду и образующий с первым электродом электростатическую линзу. Ось симметрии полых цилиндрических электродов ориентирована под углом, равным критическому углу падения ионного потока на поверхность обрабатываемой детали. Термоэмиссионный электрод расположен в фокусе электростатической линзы. Повышается предел выносливости деталей, и снижаются энергозатраты при проведении химико-термической обработки. 1 ил.

Устройство для химико-термической обработки детали в несамостоятельном тлеющем разряде, содержащее вакуумную камеру и подложку для размещения деталей, источник питания, соединенный отрицательным полюсом с подложкой, положительным - с корпусом камеры, термоэмиссионный электрод, второй источник питания, соединенный отрицательным полюсом с термоэмиссионным электродом, положительным - с корпусом камеры, полый цилиндрический электрод, имеющий внутренний диаметр, превышающий геометрические размеры обрабатываемой детали, и термоэмиссионный электрод, расположенный коаксиально с цилиндрическим электродом, отличающееся тем, что оно содержит второй полый цилиндрический электрод, расположенный коаксиально первому электроду и образующий с первым электродом электростатическую линзу, при этом ось симметрии полых цилиндрических электродов ориентирована под углом, равным критическому углу падения ионного потока на поверхность обрабатываемой детали, а термоэмиссионный электрод расположен в фокусе электростатической линзы.

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В НЕСАМОСТОЯТЕЛЬНОМ ТЛЕЮЩЕМ РАЗРЯДЕ | 2007 |

|

RU2355817C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ В РАЗРЯДЕ В УСЛОВИЯХ НИЗКОГО ДАВЛЕНИЯ | 1996 |

|

RU2098510C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ДЕТАЛЕЙ В РАЗРЯДЕ В УСЛОВИЯХ НИЗКОГО ДАВЛЕНИЯ | 1999 |

|

RU2173353C2 |

| US 20090236014 A1, 24.09.2009 | |||

| US 3573098 A1, 30.03.1971 | |||

Авторы

Даты

2015-03-20—Публикация

2013-12-04—Подача