ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к узлу для обработки изделий горячим прессованием и, в частности, горячим изостатическим прессованием. В частности, настоящее изобретение относится к узлу прессования для обработки изделий горячим прессованием, и предпочтительно горячим изостатическим прессованием, с возможностью обеспечения управляемой, большой скорости охлаждения.

УРОВЕНЬ ТЕХНИКИ

Горячее изостатическое прессование (ГИП) является технологией, которая находит все более широкое применение. Горячее изостатическое прессование, например, используют для достижения устранения пористости в отливке, такой как, например, лопатки турбины для существенного увеличения их срока службы и прочности, в частности, усталостной прочности. Другой областью применения является производство изделий, которые должны быть полностью густыми и иметь беспористые поверхности, посредством сжимающего порошка.

В горячем изостатическом прессовании изделие, которое будет подвергнуто обработке прессованием, располагают в грузовом отделении изолированного сосуда высокого давления. Цикл, или цикл обработки, включает в себя этапы, на которых: загружают, обрабатывают и выгружают изделия, а общая продолжительность цикла указана здесь как продолжительность цикла. Обработку, в свою очередь, можно разделить на несколько участков, или фаз, таких как фаза прессования, фаза нагрева и фаза охлаждения.

После загрузки сосуд уплотняют и рабочую среду под давлением вводят в сосуд высокого давления и его грузовое отделение. Затем давление и температуру рабочей среды под давлением увеличивают так, что изделие подвергается повышенному давлению и повышенной температуре в течение выбранного промежутка времени. Повышение температуры рабочей среды под давлением, и таким образом изделия, обеспечивают посредством нагревательного элемента или печи, расположенной в печной камере сосуда высокого давления. Давления, температуры и времена обработки, конечно, зависят от многих факторов, таких как свойства материала обрабатываемого изделия, области применения и требуемого качества обрабатываемого изделия. Давления и температуры в горячем изостатическом прессовании могут обычно быть в диапазоне от 200 до 5000 бар, и предпочтительно от 800 до 2000 бар и от 300°C до 3000°C, и предпочтительно от 800°C до 2000°C соответственно.

Когда прессование изделий закончено, изделия часто необходимо охладить прежде, чем они будут удалены, или выгружены, из сосуда высокого давления. Во многих видах металлургической обработки скорость охлаждения будет влиять на металлургические свойства. Например, тепловое напряжение (или температурное напряжение) и увеличение зернистости должны быть сведены к минимуму для получения материала высокого качества. Таким образом, требуется охлаждать материал равномерно и, если возможно, управлять скоростью охлаждения. Однако также важно не увеличивать общезаводские накладные расходы узла прессования и/или расходы, связанные с работой узла прессования в большей мере в попытке соответствовать требованиям в отношении требуемой скорости охлаждения и равномерного охлаждения.

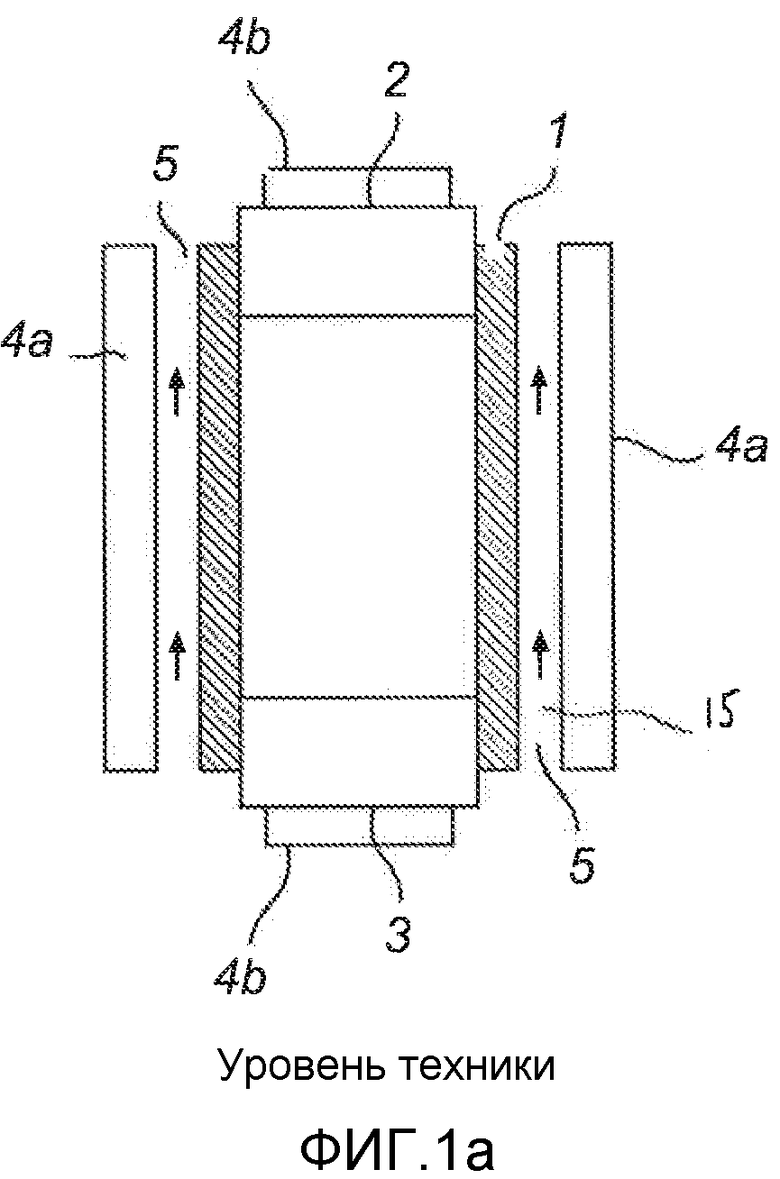

Узлы горячего изостатического прессования уровня техники часто изготавливали с равномерными цилиндрическими стенками сосуда и внешним контуром охлаждения, в котором циркулирует охлаждающая жидкость. Таким образом, передачи тепла или тепловой энергии можно было достигать через стенки сосуда. На фиг.1a показан обычный цилиндр сосуда высокого давления уровня техники. Цилиндр 1 сосуда высокого давления закрывают на соответствующих концах посредством верхней и нижней крышек 2 и 3 соответственно. Средство 4a радиального предварительного напряжения предусмотрено вокруг огибающей поверхности цилиндра сосуда высокого давления для вмещения радиальных усилий, приложенных на стенки сосуда высокого давления, а средство 4b осевого предварительного напряжения предусмотрено для вмещения усилий в осевом направлении, приложенных на крышки 2, 3. Средство радиального предварительного напряжения может быть предусмотрено вокруг всей огибающей поверхности цилиндра сосуда высокого давления. Благодаря средствам 4a, 4b предварительного напряжения крышки 2, 3 выполнены с возможностью закрывания сосуда 1 высокого давления без каких-либо резьбовых средств или подобных средств для крепления крышки. Более того, наружная стенка сосуда 1 высокого давления выполнена с каналами, или трубками 5, которые могут быть снабжены хладагентом для охлаждения. Хладагентом предпочтительно является вода, но предполагаются также и другие хладагенты. Поток хладагента обозначен на фиг. 1 стрелками в каналах 5. Во время охлаждения тепловая энергия передается от разогретой рабочей среды под давлением через стенку сосуда высокого давления к циркулирующей охлаждающей жидкости. Кроме того, для использования в узле прессования сосуд 1 высокого давления обычно выполнен со средством, таким как печь, грузовое отделение, средство теплоизоляции и т.д., которые не показаны на фиг. 1a для ясности.

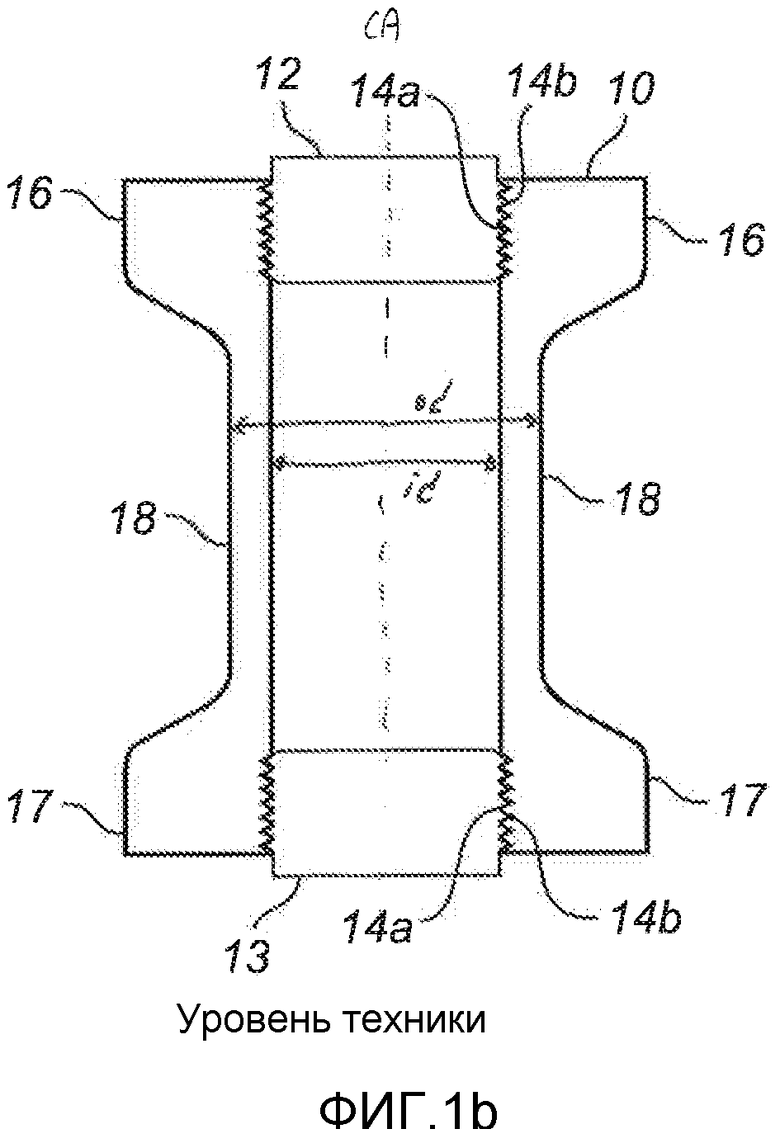

На фиг. 1b показан другой сосуд высокого давления уровня техники. Сосуд 10 высокого давления имеет так называемую конструкцию «жевательной кости». Этот сосуд 10 высокого давления не снабжен никакими средствами предварительного напряжения в этом решении. В изображенной конфигурации крышки 12, 13 прикрепляют к сосуду 10 высокого давления посредством резьбовых секций 14a и соответствующих резьбовых секций 14b сосуда 10 высокого давления. Поскольку нет никакого средства предварительного напряжения для размещения радиальных и осевых усилий, прилагаемых к сосуду 10 высокого давления и крышкам 12, 13, сосуд 10 высокого давления необходимо выполнить более прочным, в частности, на концевых участках, где прикрепляют крышки. Для поглощения значительной осевой нагрузки, прилагаемой в первую очередь крышками, сосуд 10 высокого давления выполнен с толстыми стенками на участках у верхней и нижней крышки. Таким образом, средство предварительного напряжения можно опустить в этом конструктивном решении. Как можно видеть на фиг. 1b, верхний и нижний концевые участки 16, 17 соответственно стенки сосуда высокого давления существенно толще, чем центральный участок 18 сосуда 10 высокого давления, который имеет уменьшенную толщину, чтобы сохранить вес. Соотношение (od/id) между наружным диаметром, od, и внутренним диаметром, id, составляет по меньшей мере 1,2 (и часто вплоть до 1,3-1,4) на центральном участке 18, где сосуд 10 имеет свою самую маленькую толщину стенки. На более толстом участке стенки 16 сосуда высокого давления соотношение (od/id) между наружным диаметром, od, и внутренним диаметром, id, составляет около 1,4-1,9. Значительные радиальные и осевые усилия, которые должны быть поглощены сосудом 10 высокого давления, требуют такого высокого отношения od/id диаметров.

Для обеспечения повышенной охлаждающей способности охлаждающие элементы расположены в соединении с наружной стенкой сосуда 10 высокого давления, в котором циркулирует хладагент. Хладагентом предпочтительно является вода, но также предполагаются и другие хладагенты. Во время охлаждения тепловая энергия передается от нагретой рабочей среды под давлением через стенку сосуда высокого давления к циркулирующей охлаждающей жидкости.

Однако эти сосуды высокого давления уровня техники подвержены недостаткам. Обычный равномерный сосуд высокого давления, выполненный со средствами осевого и радиального предварительного напряжения, может не обеспечивать достаточно быстрого охлаждения без дополнительных средств для достижения определенного улучшенного охлаждения. Например, с этой целью были предложены теплообменники. Теплообменник, расположенный внутри сосуда высокого давления, создает с другой стороны дополнительную сложность по той причине, что, например, трубки для подачи охлаждающей рабочей среды, должны быть расположены в сквозных отверстиях сосуда высокого давления. Это может также вызывать повышенные требования по обслуживанию.

Решение «жевательной кости», с другой стороны, является очень тяжелым из-за толщины стенки, несмотря на уменьшенную толщину стенки на центральном участке.

В заключение отметим, что поэтому существует потребность в технике улучшенных сосудов высокого давления для узлов прессования, с возможностью управляемого, быстрого и равномерного охлаждения изделий и рабочей среды под давлением.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Общей задачей настоящего изобретения является создание улучшенного сосуда высокого давления для узла прессования, который обеспечивает возможность управляемого, быстрого и равномерного охлаждения.

Дополнительной задачей настоящего изобретения является создание улучшенного сосуда высокого давления для узла прессования, который можно изготавливать с высокой степенью допуска.

Эти и другие задачи настоящего изобретения решены посредством узла прессования, содержащего признаки, определенные в независимых пунктах формулы изобретения. Варианты осуществления настоящего изобретения отличаются в зависимых пунктах формулы изобретения.

В контексте настоящего изобретения термины «холодный» и «горячий» или «нагретый» (например, холодная и нагретая или горячая рабочая среда под давлением или холодная и нагретая или горячая температура) должны быть интерпретированы в значении средней температуры внутри сосуда высокого давления. Подобным образом, термин «низкая» и «высокая» температура должен также быть интерпретирован в значении средней температуры внутри сосуда высокого давления.

В соответствии с аспектом настоящего изобретения предложен сосуд высокого давления для изостатического прессования, содержащий средство радиального предварительного напряжения, выполненное с возможностью приложения радиальных сжимающих усилий к сосуду высокого давления. Сосуд высокого давления выполнен с неравномерной толщиной стенки, в котором имеются участки с более толстой стенкой на верхнем и нижнем концевых участках указанного сосуда высокого давления и участки с более тонкой стенкой на центральном участке сосуда высокого давления, где происходит значительное количество теплопередачи от рабочей среды под давлением в контур охлаждения, содержащий хладагент.

Сосуд высокого давления в соответствии с настоящим изобретением предпочтительно используют в узле прессования для горячего изостатического прессования в связи с обработкой изделий.

В общем, чтобы достигнуть охлаждения внутри сосуда высокого давления и охлаждения изделий, обрабатываемых внутри сосуда высокого давления, рабочая среда под давлением циркулирует через печную камеру и более холодную область сосуда высокого давления, такую как промежуточное пространство снаружи печной камеры. Таким образом, в то время как количество рабочей среды под давлением, содержащееся в печной камере, является приблизительно постоянным, имеется положительный суммарный поток тепла от изделия в печной камере.

Настоящее изобретение находится на общем уровне, касающемся улучшения и ускорения охлаждения управляемым образом. Более конкретно, настоящее изобретение основано на понимании того, что можно достигнуть управляемого и быстрого охлаждения, например, изделий до требуемой температуры (то есть скорость охлаждения можно значительно увеличить), выполняя стенку сосуда высокого давления более тонкой на участках или частях, где существенное количество теплоты передается в контур охлаждения по сравнению с концевыми участками стенки сосуда высокого давления.

Давление и температура в горячем прессовании, и горячем изостатическом прессовании, обычно лежат в диапазоне от 200 до 5000 бар, и предпочтительно от 800 до 2000 бар и от 300°C до 3000°C, и предпочтительно от 800°C до 2000°C соответственно. Выполняя сосуд высокого давления с тонкими стенками на выбранных частях или участках, отвод тепла или теплопередачу через стенку сосуда к хладагенту, текущему через контур охлаждения, расположенный снаружи стенки сосуда высокого давления, можно значительно улучшить. Однако изобретатель выявил, что выполнение сосуда высокого давления с более тонкой стенкой может повлечь за собой ряд проблем. Например, может быть трудно обрабатывать сосуд высокого давления, имеющий такую более тонкую стенку сосуда, чтобы достигнуть или получить требуемые допуски. Другая проблема, которая может возникнуть, состоит в том, что может быть трудно прикреплять необходимые монтажные части, такие как, например, концевые пластины для удерживания спиральной обмотки проволоки, на верхнем и нижнем концах сосуда высокого давления, если стенка сосуда высокого давления выполнена более тонкой. Исходя из этого, изобретатель дополнительного выявил, что увеличенной скорости охлаждения можно достигнуть одновременно с устранением вышеуказанных проблем, если сосуд высокого давления выполнен с неравномерной толщиной стенки, где верхний и нижний концы сосуда высокого давления имеют самую большую толщину стенки, а участки, на которых передается существенное количество теплоты, выполняют более тонкими. Таким образом, часть или участок сосуда, имеющий меньшею толщину стенки, располагают там, где происходит значительная передача тепла к хладагенту. В предпочтительных вариантах осуществления сосуд высокого давления имеет соотношение диаметров, od/id, менее чем 1,2, обычно 1,1 или менее и предпочтительно ниже 1,07 на центральном участке сосуда высокого давления.

Настоящее изобретение обеспечивает ряд преимуществ по сравнению с уровнем техники. Например, можно поддерживать высокую степень допуска, требуемого в технике, выполняя концевые участки на верхнем и нижнем концах сосуда высокого давления рядом с верхней и нижней крышками более толстыми, чем другие участки сосуда. Таким образом, концевые части будут жесткими, и их можно обрабатывать для получения требуемого и заданного допуска. Дополнительно, выполняя участки стенок сосуда высокого давления более тонкими, чем концевые участки, где происходит существенное количество передачи тепла, скорость охлаждения можно значительно увеличить улучшенной передачей тепла между горячей рабочей средой под давлением и хладагентом, протекающим в контуре охлаждения. Соответственно, можно достигнуть увеличенной скорости охлаждения.

Однако настоящее изобретение можно объединять, например, с теплообменником или теплопоглотителем, расположенными внутри сосуда высокого давления, чтобы еще больше увеличить скорость охлаждения.

Дополнительное преимущество настоящего изобретения состоит в том, что управление процессом охлаждения можно улучшить, что в свою очередь приводит к лучшему качеству изделий, обработанных узлом горячего прессования. Например, изделия часто получаются без натяжения после процесса горячего прессования.

Настоящее изобретение также подходит для очень больших узлов горячего изостатического прессования. Больший узел горячего изостатического прессования создает проблемы, связанные с процессом охлаждения, которые в результате, например, будут более выраженными. Например, большое количество изделий, обработанных во время процесса прессования, может привести к процессу охлаждения, которым труднее управлять. Другая проблема с большим узлом прессования заключается в том, что теплопередача или теплоотдача часто более низкие, чем в узле прессования более привычного размера из-за большего объема жидкости под давлением относительно поверхности стенки сосуда по сравнению с более малым узлом сосуда высокого давления.

Путем осуществления идеи настоящего изобретения эти проблемы можно решить или, по меньшей мере, значительно уменьшить.

В соответствии с вариантом осуществления настоящего изобретения сосуд высокого давления имеет форму цилиндра и выполнен с толщиной стенки, являющейся более тонкой на участке охлаждения, чем толщина стенки на нижнем и верхнем концах сосуда высокого давления. Следовательно, теплопередачу через стенку сосуда высокого давления к хладагенту, текущему в контуре охлаждения, можно выполнить очень эффективно.

В соответствии с предпочтительными вариантами осуществления настоящего изобретения отношение толщины стенки между концевыми участками и центральным участком составляет между около 1,1-2,5 и обычно между 1,3-1,7.

В соответствии с вариантами осуществления настоящего изобретения толщина стенки сосуда высокого давления постепенно уменьшается вдоль суженных участков от верхнего и нижнего концевых участков соответственно к центральному участку.

В вариантах осуществления настоящего изобретения наружную и/или внутреннюю стенку сосуда высокого давления выполняют со ступеньками, приводя к уменьшению толщины на указанном центральном участке.

В соответствии с вариантом осуществления настоящего изобретения сосуд высокого давления выполнен с внутренней стенкой и/или наружной стенкой, выполненными для образования углубления.

В соответствии с вариантами осуществления настоящего изобретения средство радиального предварительного напряжения расположено вокруг огибающей поверхности цилиндра сосуда высокого давления.

В соответствии с вариантами осуществления настоящего изобретения средство радиального предварительного напряжения расположено вокруг огибающей поверхности указанного углубления, образованного в указанной наружной стенке.

Признаки двух или более вариантов осуществления, описанных выше, можно сочетать, если они явно не дополнены в дополнительных вариантах осуществления. Аналогично, факт, что два признака, изложенные в различных пунктах формулы изобретения, не исключают этого, их можно комбинировать для преимущества.

Различные варианты осуществления настоящего изобретения, описанные здесь, можно комбинировать, одни или в различных комбинациях, с вариантами осуществления в различных комбинациях, описанных в заявках на патент «Улучшенный наружный контур охлаждения» и «Узел прессования», поданные в тот же день, что и настоящая заявка, одним и тем же заявителем. Содержание заявок на патент «Неравномерный цилиндр» и «Узел прессования» соответственно включено в настоящее описание ссылкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления настоящего изобретения теперь будут описаны со ссылкой на прилагаемые чертежи, на которых:

фиг. 1а - схематичный вид сбоку сосуда высокого давления в соответствии с уровнем техники;

фиг. 1b - схематичный вид сбоку другого сосуда высокого давления в соответствии с уровнем техники;

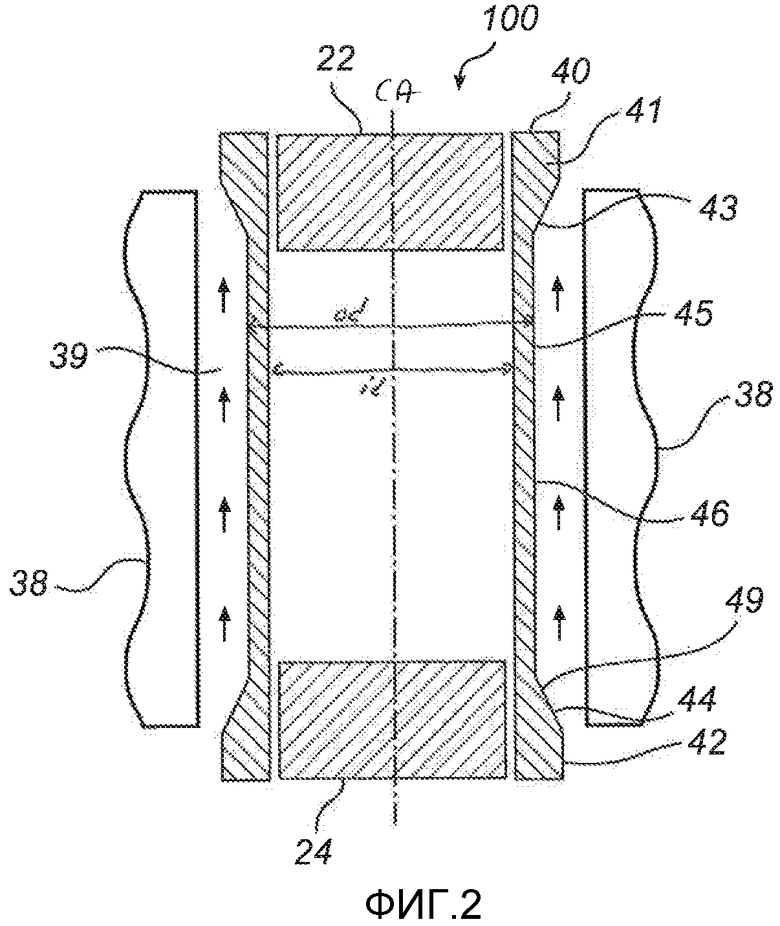

фиг. 2 - схематичный вид сбоку сосуда высокого давления в соответствии с вариантом осуществления настоящего изобретения;

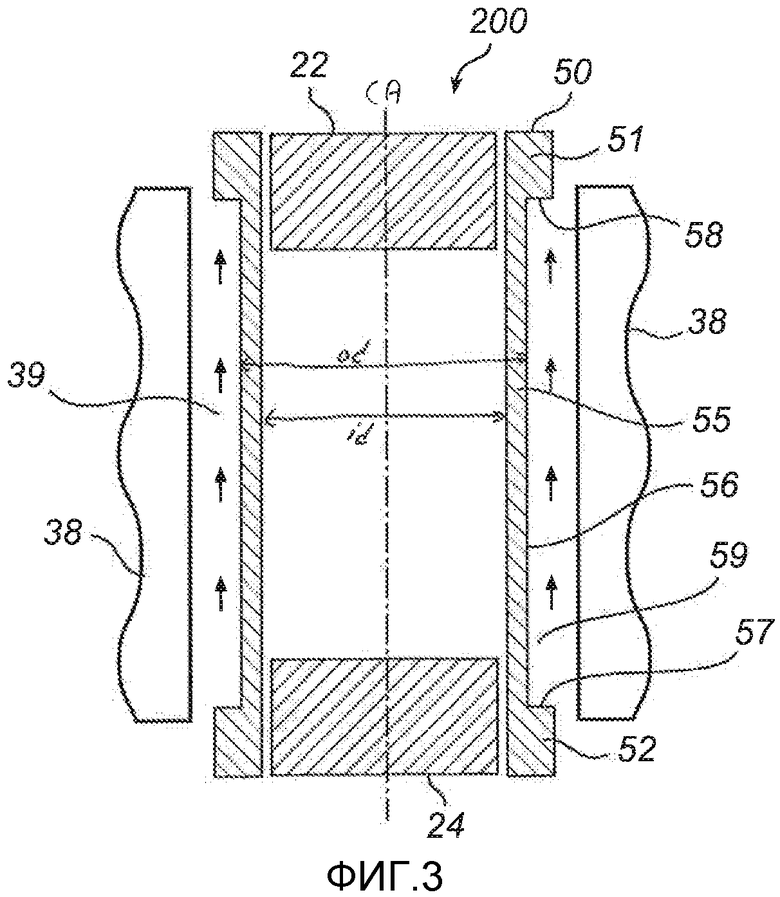

фиг. 3 - схематичный вид сбоку сосуда высокого давления в соответствии с дополнительным вариантом осуществления настоящего изобретения;

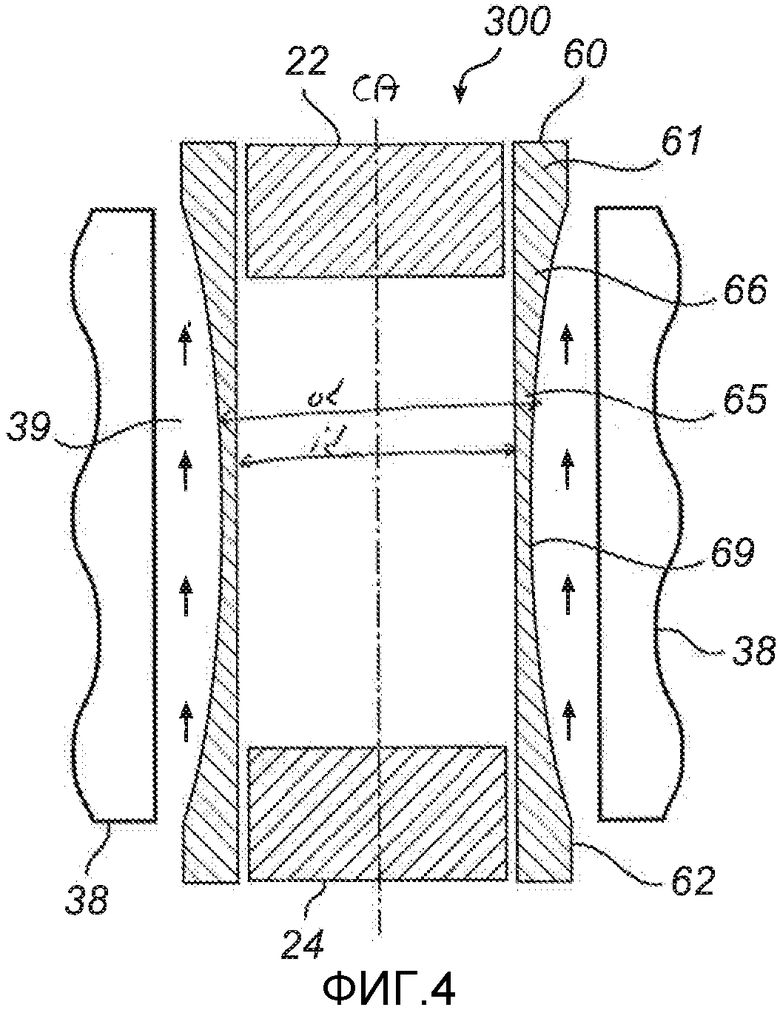

фиг. 4 - схематичный вид сбоку сосуда высокого давления в соответствии с другим вариантом осуществления настоящего изобретения;

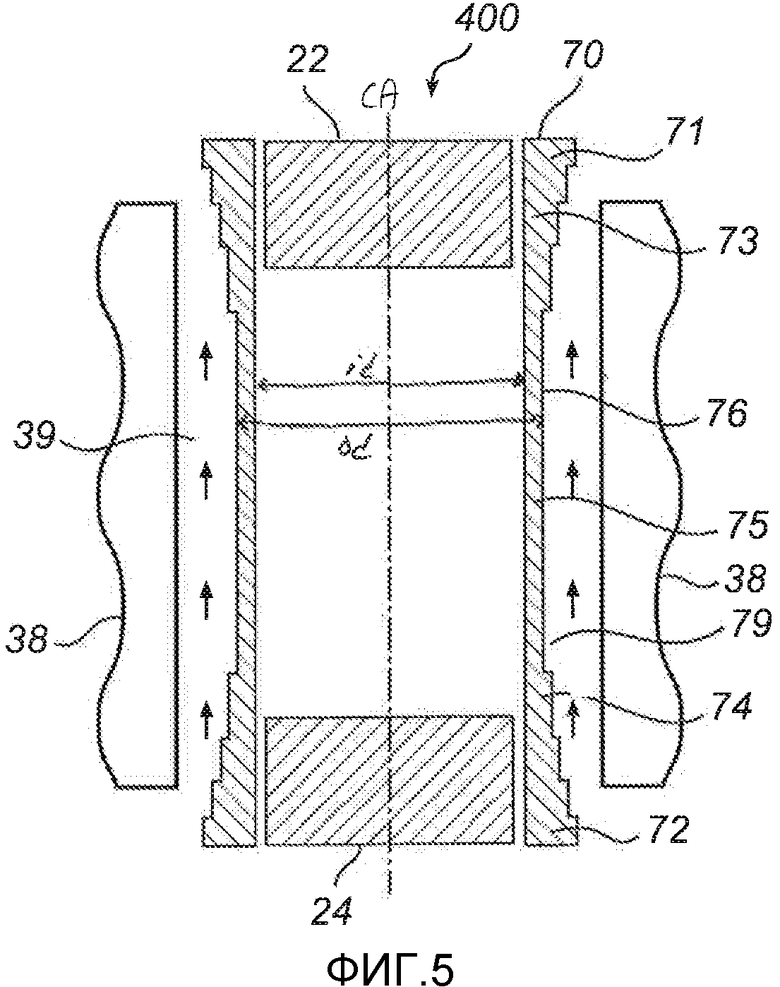

фиг. 5 - схематичный вид сбоку сосуда высокого давления в соответствии с еще одним вариантом осуществления настоящего изобретения;

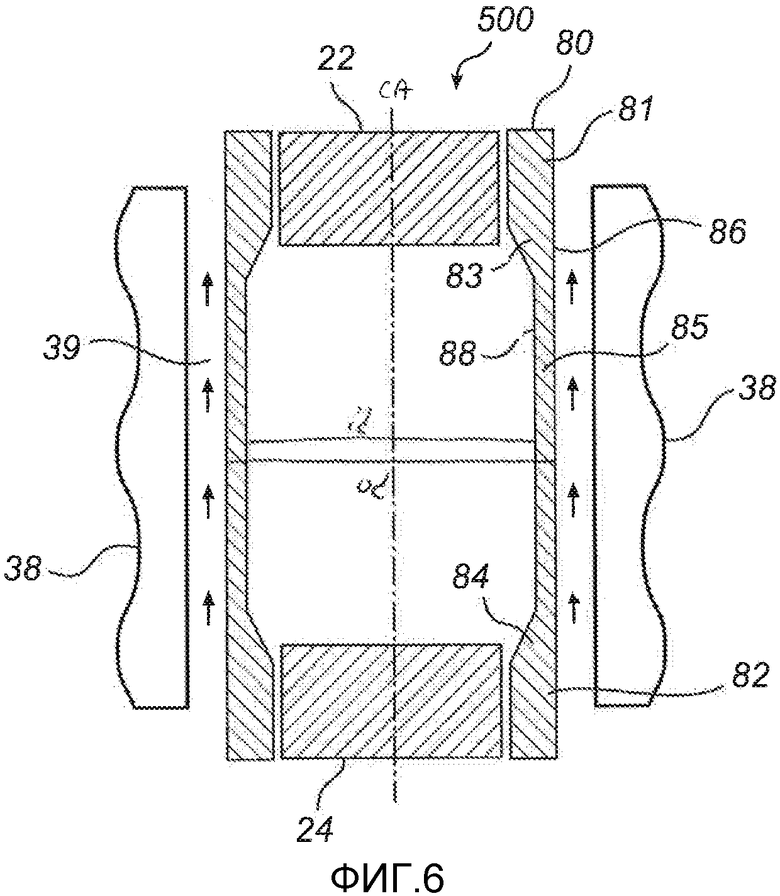

фиг. 6 - схематичный вид сбоку сосуда высокого давления в соответствии с дополнительным вариантом осуществления настоящего изобретения и

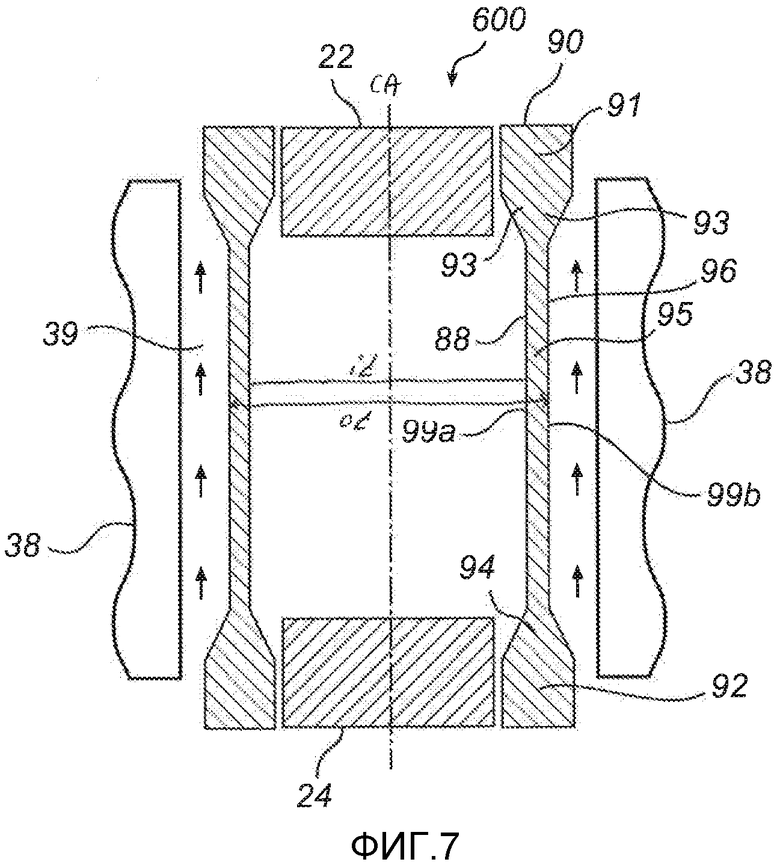

фиг. 7 - схематичный вид сбоку сосуда высокого давления в соответствии с дополнительным вариантом осуществления настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приведено описание примерных вариантов осуществления настоящего изобретения. Это описание предназначено только для цели объяснения и не должно быть принято в ограничивающем смысле. Следует отметить, что чертежи являются схематичными и что узлы прессования описанных вариантов осуществления содержат признаки и элементы, которые, ради простоты, не показаны на чертежах.

Варианты осуществления узла прессования в соответствии с настоящим изобретением можно использовать для обработки изделий, выполненных из ряда различных возможных материалов прессованием, в частности, горячим изостатическим прессованием.

На фиг. 1a и 1b показаны сосуды высокого давления в соответствии с уровнем техники. Ниже ряд вариантов осуществления сосудов высокого давления в соответствии с настоящим изобретением будет описан со ссылкой на фиг. 2-7, варианты осуществления которых можно использовать в узле прессования для горячего изостатического прессования.

Сосуд высокого давления обычно снабжают средством (не показано), таким как одно или более отверстий, впусков и выпусков, для подачи и разгрузки рабочей среды под давлением. Рабочая среда под давлением может быть жидкой или газообразной средой с небольшим химическим сходством в отношении изделий, подлежащих обработке. Когда расположен в узле прессования для горячего изостатического прессования, сосуд высокого давления включает в себя печную камеру (не показана), которая содержит печь (или нагревательное устройство) (не показано), или нагревательные элементы для нагревания рабочей среды под давлением во время фазы прессования цикла термической обработки. Специалисту в данной области техники следует понимать, что можно комбинировать нагревательные элементы на сторонах с нагревательными элементами в основании, чтобы получить печь, которая расположена на сторонах и у основания печной камеры. Ясно, что любое выполнение печи относительно размещения нагревательных элементов, известное из уровня техники, можно применять к показанным здесь вариантам осуществления. Следует отметить, что термин «печь» относится к средству для нагревания, в то время как термин «печная камера» относится к объему, в котором размещают груз и печь.

Кроме того, наружную стенку сосуда высокого давления можно снабдить одним или более контурами 39 охлаждения (см., например, фиг. 2), включающими в себя каналы или трубки, которые могут быть снабжены хладагентом для охлаждения. Таким образом, стенку сосуда высокого давления можно охлаждать, чтобы предохранять ее от вредного тепла. Поток хладагента обозначен на чертежах стрелками. Использование внешнего контура 39 охлаждения обеспечивает возможность эффективного охлаждения даже при том, что сосуд высокого давления может быть тщательно теплоизолирован для энергетическо-экономической работы. Дополнительной выгоды от наружного охлаждения сосуда высокого давления можно достигнуть, обеспечивая средства направления потока, такие как перегородки, пластины, фланцы и каналы, для направления рабочей среды под давлением от относительного соседства наружной стенки сосуда высокого давления к верхней по потоку стороне насоса. Предпочтительно, направляющие средства располагают таким образом, чтобы инициировать конвективный циркуляционный контур насоса, независимый участок которого является близлежащим к охлажденной снаружи наружной стенке сосуда высокого давления. Это вызывает теплопередачу от горячих изделий и от сосуда высокого давления. Как будет описано ниже, теплопередачу можно значительно улучшить с помощью настоящего изобретения.

На фиг. 2-7 схематично показано и описано ниже множество различных вариантов осуществления настоящего изобретения. В дальнейшем, только части и элементы, связанные с настоящим изобретением, будут обсуждены и описаны. Следовательно, соединительные элементы в сосуде высокого давления включают в себя, например, грузовое отделение печной камеры, кожух, теплоизолирующие участки, любые отверстия между печной камерой и промежуточным пространством, которые не будут описаны ниже и не показаны на фиг. 2-7.

Со ссылкой на фиг. 2 будет описан первый вариант осуществления настоящего изобретения. Сосуд 40 высокого давления выполнен с изменяющейся или неравномерной толщиной стенки сосуда по его длине. В предпочтительных вариантах осуществления настоящего изобретения сосуд 40 высокого давления имеет вертикально удлиненную и цилиндрическую форму. На участках сосуда на верхнем конце 41 и на нижнем конце 42 сосуда 40 высокого давления, где выполнены верхняя съемная крышка 22 и нижняя съемная крышка 24, стенка 46 сосуда высокого давления имеет свою самую большую толщину. В соответствии с этим вариантом осуществления сосуд 40 высокого давления имеет суженные участки 43 и 44, следовательно, влекущие за собой, что толщина стенки сосуда постепенно уменьшается по сравнению с толщиной концевых участков 41, 42 сосуда 40. Дополнительно, сосуд 40 высокого давления имеет центральный участок 45, имеющий меньшую толщину стенки по сравнению с концевыми участками 41, 42 и суженные участки 43 и 44, где тепло прежде всего передается к хладагенту, текущему в контуре 39 охлаждения. Таким образом, теплопередачу между рабочей средой под давлением внутри сосуда 40 высокого давления и хладагентом контура 39 охлаждения можно значительно улучшить. Таким образом, в соответствии с этим вариантом осуществления настоящего изобретения наружная стенка 46 сосуда 40 высокого давления частично наклонена (на наклонных участках 43, 44 сосуда 40 высокого давления) от концевых участков 41 и 42 соответственно к охлаждающему участку 45, чтобы образовать углубление 49. Средство 38 радиального предварительного напряжения расположено вокруг огибающей поверхности стенки 46 сосуда высокого давления для приложения радиальных сжимающих усилий к сосуду 1 высокого давления. В варианте осуществления настоящего изобретения средство 38 предварительного напряжения выполнено в форме ленты и намотано вокруг огибающей поверхности и расположено в углублении 49. Соотношение диаметров, od/id, на центральном участке 45 сосуда 10 высокого давления составляет менее чем 1,2, обычно 1,1 или менее и предпочтительно ниже 1,07.

Теперь со ссылкой на фиг. 3 будет описан второй вариант осуществления настоящего изобретения. Узел 200 прессования включает в себя сосуд 50 высокого давления, выполненный с изменяющейся или неравномерной толщиной стенки сосуда по его длине. В предпочтительных вариантах осуществления настоящего изобретения сосуд 50 высокого давления имеет вертикально удлиненную и цилиндрическую форму. На участках сосуда на верхнем конце 51 и на нижнем конце 52 сосуда 50 высокого давления, где выполнены верхняя съемная крышка 22 и нижняя съемная крышка 24, стенка сосуда высокого давления имеет свою самую большую толщину. Наружная стенка 56 сосуда высокого давления выполнена со ступеньками 57 и 58, которые резко уменьшают толщину стенки сосуда высокого давления между верхним концевым участком 51 и нижним концевым участком 52 с одной стороны по сравнению с центральным участком или охлаждающим участком 55, чтобы образовать углубление 59 в наружной стенке 56 сосуда высокого давления. Следовательно, сосуд 50 высокого давления выполнен с меньшей толщиной стенки над охлаждающим участком 55 сосуда, где тепло прежде всего передается к хладагенту, текущему в контуре 39 охлаждения. Это влечет за собой то, что теплопередачу между рабочей средой под давлением внутри сосуда 50 высокого давления и хладагентом контура охлаждения можно значительно улучшить. Таким образом, в соответствии с этим вариантом осуществления настоящего изобретения, наружная стенка 56 сосуда 50 высокого давления выполнена со ступеньками 57, 58 между участками 51, 52 более толстой стенки и участком 55 более тонкой стенки. Средство 38 радиального предварительного напряжения расположено вокруг огибающей поверхности стенки 56 сосуда высокого давления для приложения радиальных сжимающих усилий к сосуду 1 высокого давления. В варианте осуществления настоящего изобретения средство 38 предварительного напряжения выполнено в форме ленты и намотано вокруг огибающей поверхности и расположено в углублении 59. Соотношение диаметров, od/id, на центральном участке 55 сосуда 50 высокого давления составляет менее 1,2, обычно 1,1 или менее и предпочтительно ниже 1,07.

Обращаясь теперь к фиг. 4, отметим, что будет описан еще один вариант осуществления настоящего изобретения. Узел 300 прессования включает в себя сосуд 60 высокого давления, выполненный с изменяющейся или неравномерной толщиной стенки сосуда по его длине. В предпочтительных вариантах осуществления настоящего изобретения сосуд 60 высокого давления имеет вертикально удлиненную и цилиндрическую форму. На участках сосуда на верхнем конце 61 и на нижнем конце 62 сосуда 60 высокого давления, где выполнены верхняя съемная крышка 22 и нижняя съемная крышка 24, стенка сосуда высокого давления имеет свою самую большую толщину. Наружная стенка 66 сосуда высокого давления наклонена от верхнего концевого участка 61 к нижнему концевому участку 62, чтобы образовать широкое U-образное углубление 69 в сосуде высокого давления и, таким образом, центральный участок 65 стенки, имеющий более тонкие стенки по сравнению с концевыми участками 61 и 62. Следовательно, сосуд 60 высокого давления имеет более тонкие стенки над центральным участком или охлаждающим участком 65 сосуда, где тепло прежде всего передается к хладагенту, текущему в контуре 39 охлаждения. Это влечет за собой то, что теплопередачу между рабочей средой под давлением внутри сосуда 60 высокого давления и хладагентом контура охлаждения можно значительно улучшить. Средство 38 радиального предварительного напряжения расположено вокруг огибающей поверхности стенки 46 сосуда высокого давления для приложения радиальных сжимающих усилий к сосуду 1 высокого давления. В варианте осуществления настоящего изобретения средство 38 предварительного напряжения выполнено в форме ленты и намотано вокруг огибающей поверхности. Соотношение диаметров, od/id, на центральном участке 65 сосуда 60 высокого давления составляет менее 1,2, обычно 1,1 или менее и предпочтительно ниже 1,07.

Со ссылкой на фиг. 5 будет описан другой вариант осуществления настоящего изобретения. Узел 400 прессования включает в себя сосуд 70 высокого давления, выполненный с изменяющейся или неравномерной толщиной стенки сосуда по его длине. В предпочтительных вариантах осуществления настоящего изобретения сосуд 70 высокого давления имеет вертикально удлиненную и цилиндрическую форму. На участках сосуда на верхнем конце 71 и на нижнем конце 72 сосуда 70 высокого давления, где выполнены верхняя съемная крышка 22 и нижняя съемная крышка 24, стенка сосуда высокого давления имеет свою самую большую толщину. Сосуд 70 высокого давления содержит понижающие участки 73 и 74, где толщину стенки сосуда высокого давления ступенчатым способом понижают от концевых участков 71 и 72 к центральному или охлаждающему участку 75. Наружная стенка 76 сосуда высокого давления выполнена со множеством ступенек, чтобы образовать углубление 79 так, что центральный участок 75 стенки имеет более тонкую стенку по сравнению с концевыми участками 71 и 72. Следовательно, сосуд 70 высокого давления имеет более тонкие стенки над центральным участком или охлаждающим участком 75 сосуда, где тепло прежде всего передается к хладагенту, текущему в контуре 39 охлаждения. Это влечет за собой то, что теплопередачу между рабочей средой под давлением внутри сосуда 70 высокого давления и хладагентом контура охлаждения можно значительно улучшить. Средство 38 радиального предварительного напряжения расположено вокруг огибающей поверхности стенки 76 сосуда высокого давления для приложения радиальных сжимающих усилий к сосуду 1 высокого давления. В варианте осуществления настоящего изобретения средство 38 предварительного напряжения выполнено в форме ленты и намотано вокруг огибающей поверхности и расположено в углублении 79. Соотношение диаметров, od/id, на центральном участке 75 сосуда 70 высокого давления составляет менее 1,2, обычно 1,1 или менее и предпочтительно ниже 1,07.

Со ссылкой на фиг. 6 будет обсужден другой вариант осуществления настоящего изобретения. Узел 500 прессования включает в себя сосуд 80 высокого давления, выполненный с изменяющейся или неравномерной толщиной стенки сосуда по его длине. В предпочтительных вариантах осуществления настоящего изобретения сосуд 80 высокого давления имеет вертикально удлиненную и цилиндрическую форму. На участках сосуда на верхнем конце 81 и на нижнем конце 82 сосуда 80 высокого давления, где выполнены верхняя съемная крышка 22 и нижняя съемная крышка 24, стенка сосуда высокого давления имеет свою самую большую толщину. В соответствии с этим вариантом осуществления сосуд 80 высокого давления имеет суженные участки 83 и 84, следовательно, это влечет за собой то, что толщина стенки сосуда постепенно уменьшается по сравнению с толщиной конечных участков 81, 82 сосуда 80. Дополнительно, сосуд 80 высокого давления имеет центральный участок или охлаждающий участок 85, имеющий более тонкую стенку по сравнению с концевыми участками 81, 82 и суженными участками 83 и 84. Стенка сосуда 80 имеет более тонкую стенку над охлаждающим участком 85 сосуда, где тепло прежде всего передается к хладагенту, текущему в контуре 39 охлаждения. Это влечет за собой то, что теплопередачу между рабочей средой под давлением внутри сосуда 70 высокого давления и хладагентом контура охлаждения можно значительно улучшить. Таким образом, в соответствии с этим вариантом осуществления настоящего изобретения внутренняя стенка 88 сосуда высокого давления 80 частично наклонена (на наклонных участках 83, 84 сосуда 80 высокого давления) от концевых участков 81 и 82 к охлаждающему участку 85 по сравнению с наружной стенкой 86 сосуда высокого давления и образует широкое углубление 89 между концевыми участками 81 и 82. Средство 38 радиального предварительного напряжения расположено вокруг огибающей поверхности стенки 86 сосуда высокого давления для приложения радиальных сжимающих усилий к сосуду 1 высокого давления. В варианте осуществления настоящего изобретения средство 38 предварительного напряжения выполнено в форме ленты и намотано вокруг огибающей поверхности. Соотношение диаметров, od/id, на центральном участке 85 сосуда 80 высокого давления составляет менее 1,2, обычно 1,1 или менее и предпочтительно ниже 1,07.

Теперь со ссылкой на фиг. 7 будет описан другой вариант осуществления настоящего изобретения. Узел 600 прессования включает в себя сосуд 90 высокого давления, выполненный с изменяющейся или неравномерной толщиной стенки сосуда по его длине. В предпочтительных вариантах осуществления настоящего изобретения сосуд 90 высокого давления имеет вертикально удлиненную и цилиндрическую форму. На участках сосуда на верхнем конце 91 и на нижнем конце 92 сосуда 90 высокого давления, где выполнены верхняя съемная крышка 22 и нижняя съемная крышка 24, стенка 96, 98 сосуда высокого давления имеет свою самую большую толщину. В соответствии с этим вариантом осуществления сосуд 90 высокого давления имеет суженные участки 93 и 94, следовательно, влекущие за собой то, что толщина стенки сосуда постепенно уменьшается по сравнению с толщиной концевых участков 91, 92 сосуда 90. Дополнительно, сосуд 90 высокого давления имеет центральный участок или охлаждающий участок 95, имеющий более тонкую стенку по сравнению с концевыми участками 91, 92 и суженными участками 93 и 94. Стенка сосуда 90 имеет более тонкую стенку над охлаждающим участком 95 сосуда, где тепло прежде всего передается к хладагенту, текущему в контуре 39 охлаждения. Посредством этого теплопередачу между рабочей средой под давлением внутри сосуда 90 высокого давления и хладагентом контура 39 охлаждения можно значительно улучшить. Таким образом, в соответствии с этим вариантом осуществления настоящего изобретения наружная стенка 96 сосуда 90 высокого давления частично наклонена (на наклонных участках 93, 94 сосуда 90 высокого давления) от концевых участков 91 и 92 к охлаждающему участку 95, чтобы образовать углубление 99b. В дополнение к этому варианту осуществления настоящего изобретения внутренняя стена 98 сосуда высокого давления 90 частично наклонена (на суженных участках частях 93, 94 сосуда 90 высокого давления) от концевых участков 91 и 92 соответственно к охлаждающему участку 95, чтобы образовать углубление 99a. Средство 38 радиального предварительного напряжения расположено вокруг огибающей поверхности стенки 96 сосуда высокого давления для приложения радиальных сжимающих усилий к сосуду 1 высокого давления. В варианте осуществления настоящего изобретения средство 38 предварительного напряжения выполнено в форме ленты и намотано вокруг огибающей поверхности и расположено в углублении 99b. Соотношение диаметров, od/id, на центральном участке 95 сосуда 90 высокого давления составляет менее 1,2, обычно 1,1 или менее и предпочтительно ниже 1,07.

Даже при том, что настоящее описание и чертежи раскрывают варианты осуществления и примеры, включающие в себя выбранные из компонентов, материалов, температурных диапазонов, диапазонов давлений и т.д., изобретение не ограничивается этим конкретными примерами. Многочисленные модификации и изменения можно выполнять, не выходя за рамки объема настоящего изобретения, которое определено прилагаемой формулой изобретения.

ПРИМЕР 1

В соответствии с примером узла прессования по настоящему изобретению наружный диаметр, od, составляет 1590 мм, и внутренний диаметр, id, составляет 1450 мм на концевых участках сосуда высокого давления. Следовательно, соотношение диаметров на концевых участках, составляет около 1,1. Толщина стенки сосуда на концевых участках составляет 70 мм. На центральном участке сосуда высокого давления толщина стенки составляет между 40-60 мм. Соответственно, соотношение диаметров составляет около 1,06-1,08 на центральном участке сосуда высокого давления. Узел прессования, имеющий вышеуказанный размер, изготовлено заявителем под названием модели QIH232. Толщина стенки 50 мм на центральном участке влечет за собой улучшенную передачу тепловой энергии приблизительно на 40% по сравнению с сосудом высокого давления, имеющим равномерную толщину стенки.

Изобретение относится к обработке изделий горячим прессованием, в частности горячим изостатическим прессованием. Узел прессования содержит сосуд высокого давления, который выполнен с неравномерной толщиной стенки. Стенка сосуда содержит участки сосуда с большей толщиной на верхнем и нижнем концевых участках и участки с меньшей толщиной на центральном участке. В соответствии с одним вариантом выполнения соотношение наружного и внутреннего диаметров на центральном участке сосуда составляет менее 1,2, обычно 1,1 или менее, предпочтительно менее 1,07. В соответствии со вторым вариантом выполнения соотношение наружного и внутреннего диаметров на центральном участке меньше, чем соотношение толщин стенки на концевых участках и центральном участке. В результате обеспечивается возможность управляемого, быстрого и равномерного охлаждения сосуда высокого давления. 3 н. и 7 з.п. ф-лы, 7 ил.

1. Сосуд (40; 50; 60; 70; 80; 90) высокого давления для изостатического прессования, содержащий:

средство (38) радиального предварительного напряжения, выполненное с возможностью приложения радиальных сжимающих усилий к сосуду высокого давления,

при этом указанный сосуд (40; 50; 60; 70; 80; 90) высокого давления выполнен с неравномерной толщиной стенки,

причем указанная стенка содержит участки с большей толщиной на верхнем и нижнем концевых участках (41, 42; 51, 52; 61, 62; 71, 72; 81, 82; 91, 92) и участки с меньшей толщиной на центральном участке (45; 55; 65; 75; 85; 95), причем соотношение наружного диаметра (od) и внутреннего диаметра (id) на центральном участке сосуда высокого давления составляет менее 1,2, обычно 1,1 или менее и предпочтительно ниже 1,07.

2. Сосуд высокого давления по п. 1, в котором толщина стенки постепенно уменьшается вдоль суженных участков (43, 44; 83, 84; 93, 94) от верхнего и нижнего концевых участков (41, 42; 81, 82; 91, 92) к центральному участку (45; 55; 65; 75; 85; 95).

3. Сосуд высокого давления по п. 1 или 2, в котором наружные и/или внутренние стенки выполнены со ступеньками (57, 58), приводящими к уменьшенной толщине на центральном участке (55).

4. Сосуд высокого давления по п. 1, в котором внутренняя стенка (88; 98) и/или наружная стенка (46; 56; 66; 76; 86; 96) выполнены с образованием углубления.

5. Сосуд высокого давления по п. 1, в котором средство радиального предварительного напряжения расположено вокруг огибающей поверхности сосуда высокого давления.

6. Сосуд высокого давления по п. 4, в котором средство радиального предварительного напряжения расположено вокруг огибающей поверхности указанного углубления, образованного в наружной стенке (46; 56; 66; 76; 86; 96).

7. Сосуд высокого давления по п. 1, в котором стенка содержит участки с большей толщиной стенки на верхнем и нижнем концевых участках (41, 42; 51, 52; 61, 62; 71, 72; 81, 82; 91, 92) и участки с меньшей толщиной стенки на центральном участке (45; 55; 65; 75; 85; 95) сосуда высокого давления, на которых происходит значительное количество теплопередачи от рабочей среды под давлением в контур охлаждения, при этом отношение толщины стенки на концевых участках к толщине стенки на центральном участке обеспечивает улучшенный охлаждающий результат, являющийся взаимно пропорциональным уменьшенной толщине стенки центрального участка относительно толщины стенки концевых участков.

8. Сосуд (40; 50; 60; 70; 80; 90) высокого давления для изостатического прессования, содержащий

средство (38) радиального предварительного напряжения, выполненное с возможностью приложения радиальных сжимающих усилий к сосуду высокого давления,

при этом указанный сосуд (40; 50; 60; 70; 80; 90) высокого давления выполнен с неравномерной толщиной стенки,

причем указанная стенка содержит участки с большей толщиной на верхнем и нижнем концевых участках (41, 42; 51, 52; 61, 62; 71, 72; 81, 82; 91, 92) и участки с меньшей толщиной стенки на центральном участке (45; 55; 65; 75; 85; 95), а соотношение наружного диаметра (od) и внутреннего диаметра (id) на центральном участке сосуда высокого давления меньше, чем соотношение толщин стенки на концевых участках и центральном участке.

9. Сосуд высокого давления по п. 8, в котором соотношение толщин стенки на концевых участках и центральном участке составляет между около 1,1-2,5 и обычно между 1,3-1,7.

10. Узел (100; 200; 300; 400; 500; 600) прессования для обработки изделий горячим изостатическим прессованием, содержащий сосуд высокого давления, отличающийся тем, что он содержит сосуд (10; 20; 30; 40; 50; 60) высокого давления по любому из пп. 1-9.

| JP 9038797 A, 10.02.1997 | |||

| Газостат | 1982 |

|

SU1061933A1 |

| Устройство для горячего изостатического прессования порошка | 1988 |

|

SU1574368A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2000 |

|

RU2245221C2 |

| US 3993433 A1, 23.11.1976 | |||

Авторы

Даты

2015-03-20—Публикация

2011-01-03—Подача