Изобретение относится к черной металлургии, а именно к производству конструкционной стали повышенной обрабатываемости резанием для изготовления деталей в машиностроении.

Известна сталь АС35Г2, содержащая, мас.%:

углерод - 0,32-0,39;

кремний - 0,17-0,37;

марганец - 1,35-1,65;

хром - 1,0-1,3;

фосфор - не более 0,04;

сера - 0,08-0,13;

свинец - 0,15-0,30;

железо и примеси - остальное. [1]

Эта сталь наиболее близка к предлагаемой по механическим свойствам, составу и назначению и взята за прототип.

Недостатком этой стали является преобладание сильно деформированных пленочных включений, которые приводят к понижению физико-механических и технологических свойств металла и сдерживают возможность повышения обрабатываемости, а также токсичность свинца, относящегося к элементам первого класса опасности. Для производства свинецсодержащей стали в сталеплавильных цехах применяются достаточно сложные устройства для аспирации образующихся газов. В прокатных цехах задача защиты от соединений свинца практически не разрешима.

Основная техническая задача изобретения состоит в обеспечении повышенных прочностных свойств при незначительном снижении пластических свойств относительно механических свойств аналогичной свинецсодержащей стали, улучшение экологической обстановки в металлургической промышленности, улучшение обрабатываемости металлопроката у потребителя.

Техническое решение задачи достигается за счет того, что предлагается автоматная висмутсодержащая сталь, содержащая, мас.%:

углерод - 0,32-0,42;

кремний - не более 0,35;

марганец - 1,4-1,8;

фосфор - не более 0,04;

сера - 0,08-0,4;

алюминий - не более 0,03;

висмут - 0,03-0,12;

кислород - 0,002-0,02;

железо и примеси - остальное.

Предлагается режим термообработки калиброванного проката, включающий отпуск при температуре 400-450°С, выдержку в течение 4-6 часов и охлаждение на воздухе.

Задача решается путем легирования серой и висмутом, а также формирования в металле равномерно распределенных сульфидных включений эллипсовидной формы 2,1-2,2 балла по шкалам SEP 1572, оптимальной микроструктуры стали и снятием напряжений холоднодеформированного проката при отпуске. Объем сульфидных включений зависит от содержания серы, а морфология - от степени раскисления стали и содержания в ней кислорода, а также от скорости охлаждения при кристаллизации. Оптимальная форма сульфидов для повышения обрабатываемости стали - округлые, близкие к глобулярным, слабодеформированные. Для этого обеспечивается содержание общего кислорода - 0,002-0,020% с целью получения слабораскисленной стали. Наличие близких к глобулярным, слабодеформированных сульфидов в металле хорошо согласуется с содержанием активного кислорода и остаточного алюминия:

чем выше содержание кислорода с меньшим содержанием остаточного алюминия, тем больше в металле глобулярных сульфидов.

Максимальное содержание алюминия 0,03% ограничено снижением обрабатываемости деталей.

Содержание углерода 0,32-0,42% обеспечивает получение необходимых механических характеристик. Для достижения желательных прочностных свойств предлагаемой стали содержание углерода должно быть, по меньшей мере, 0,32%. Несмотря на то что повышение содержания углерода в стали обеспечивает повышение ее прочности и износостойкости, следует ограничить содержание углерода в ней величиной 0,42%, чтобы не допустить существенного снижения пластичности.

Содержание марганца и серы обеспечивает соотношение Mn/S, равное 5,0- 22,0, что приводит практически к полному связыванию серы в тугоплавкий сульфид марганца MnS и исключает образование легкоплавкой сульфидной эвтектики. Это позволяет избежать красноломкости и горячеломкости стали при горячей обработке давлением. Кроме того, марганец с содержанием 1,4-1,8% совместно с углеродом обеспечивает необходимый уровень прочностных свойств. Повышенная обрабатываемость достигается в первую очередь благодаря высокому содержанию серы (0,08-0,4%). Количественное содержание серы ниже 0,08% приводит к снижению приемлемого уровня обрабатываемости среднеуглеродистых сталей.

Незначительное содержание фосфора благоприятно влияет на улучшение процесса стружкообразования и качества обрабатываемой поверхности. При концентрации фосфора, превышающей значение 0,04%, проявляется его негативное влияние на пластичность и хладноломкость металла.

Минимальное содержание висмута в стали 0,03% обусловлено достижением обрабатываемости на уровне свинецсодержащей стали. Максимальное содержание 0,12% - экспериментально подобрано для оптимальных условий разливки на МНЛЗ, соблюдения требований по предельно-допустимой концентрации (ПДК) висмута в воздухе (установлена на уровне 0,5 мг/м3). Введение висмута обеспечивает глобуляризацию сульфидных включений. Глобулярные (слабодеформированные) включения не оказывают отрицательного влияния на свойства стали в отличие от вытянутых вдоль направления прокатки сульфидных включений сернистых автоматных сталей.

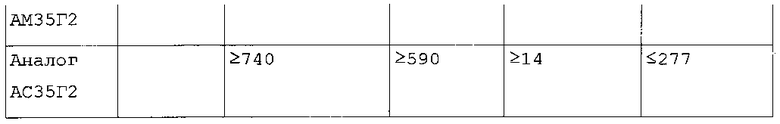

На фигуре 1 представлена фотография микроструктуры (поперечное сечение образца) модифицированной автоматной стали одной из плавок с величиной зерна 8-9 номер при 100-кратном увеличении с установленной масштабной линейкой длиной 400 мкм.

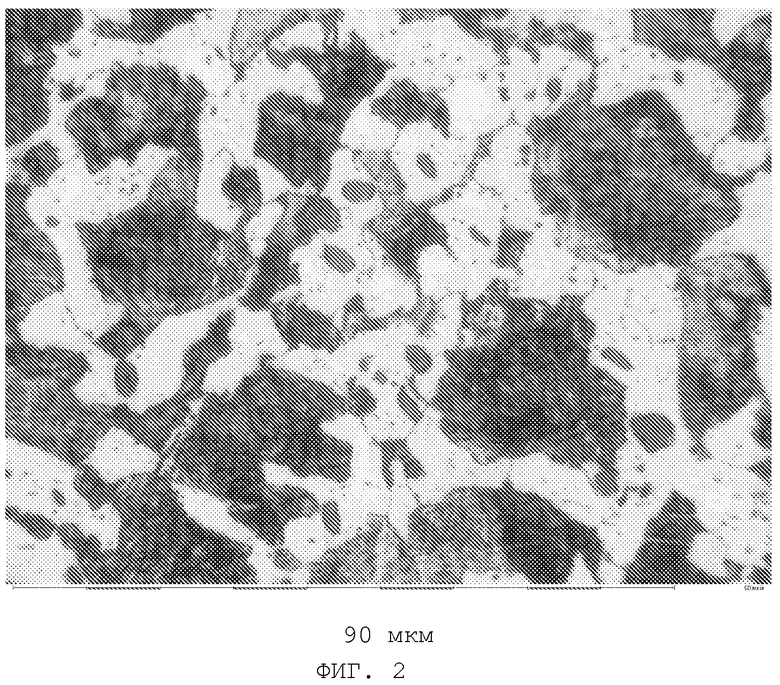

На фигуре 2 представлена фотография микроструктуры (поперечное сечение образца) с соотношением зернистого и пластинчатого перлита (преобладание пластинчатого перлита), с равномерным распределением сульфидных включений при 500-кратном увеличении с установленной масштабной линейкой длиной 90 мкм.

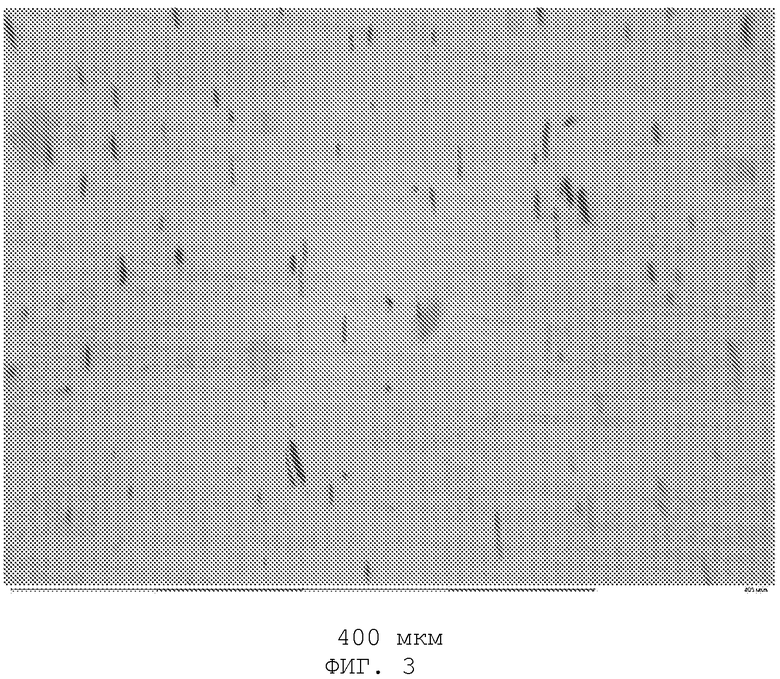

На фигуре 3 изображено распределение и форма сульфидных включений в модифицированной автоматной стали одной из плавок в поверхностном слое продольного шлифа при 100-кратном увеличении.

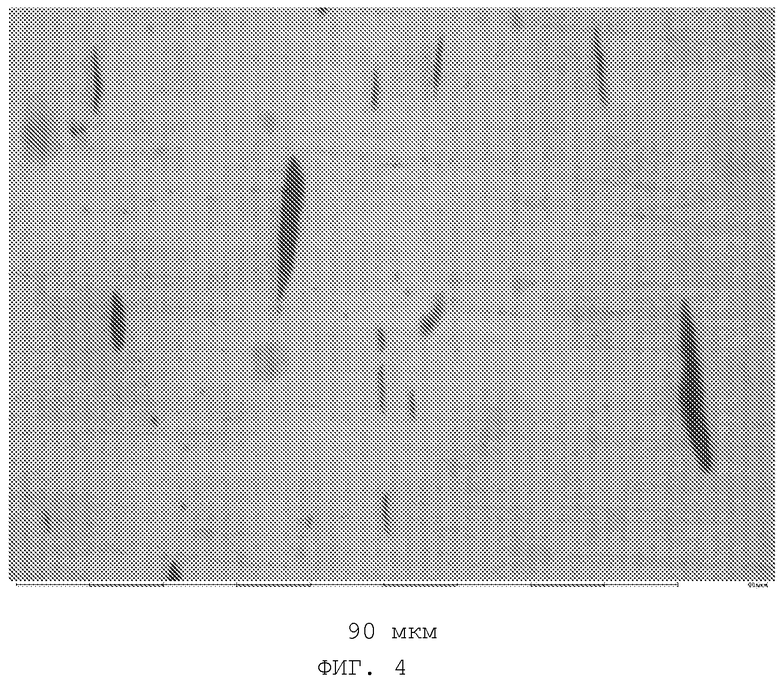

На фигуре 4 изображено распределение и форма сульфидных включений в поверхностном слое продольного шлифа модифицированной автоматной стали при 500-кратном увеличении.

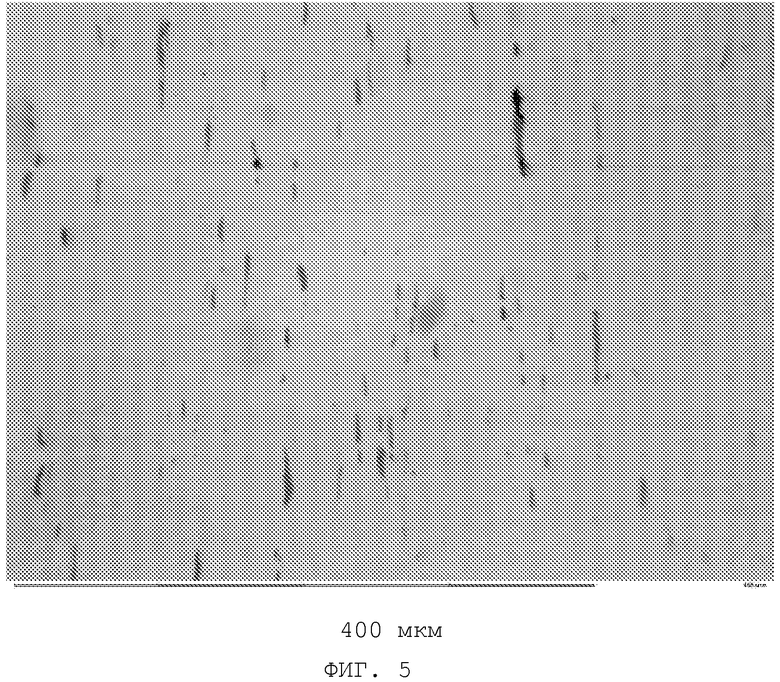

На фигуре 5 изображено распределение и форма сульфидных включений в образце одной из плавок модифицированной автоматной стали в центральной части продольного шлифа при 100-кратном увеличении.

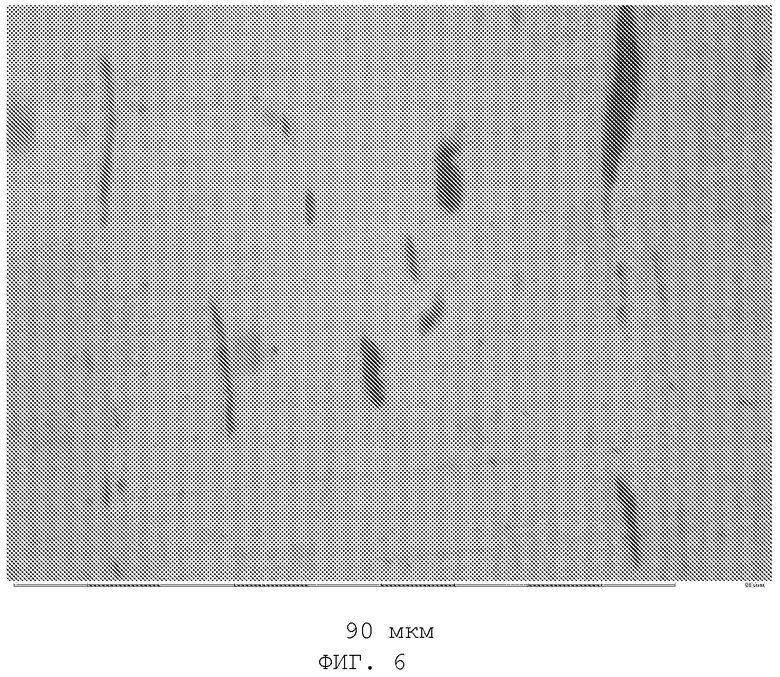

На фигуре 6 изображены распределение и форма сульфидных включений в образце одной из плавок в центральной части продольного шлифа при 500-кратном увеличении.

Практический пример выполнения.

Выплавка заявленной марки стали проводится на ЗАО "ОМЗ" в сталеплавильном агрегате. Раскисление стали алюминием проводят на сливе из сталеплавильного агрегата в ковш, вводят в донную зону ковша компоненты для раскисления при оптимальном соотношении [Mn]/[Si]≤3. В печи-ковше ведут внепечную обработку при продувке аргоном с наведением известково-глиноземистого шлака, вводят порошковую проволоку с наполнителем элементарная сера после загущения шлака магнезитовым порошком. В последующем вводят проволоку с наполнителем - висмут (MnBi). Разливку проводят на МНЛЗ способом "под уровень". Получают сталь в виде непрерывнолитой заготовки.

Заготовку прокатывают на станах горячей прокатки по технологическим инструкциям и схемам прокатки ЗАО "ОМЗ". Затем подкат калибруют на волочильных станах усилием 10,15 тонн в готовый профиль - круги от 11 до 43 мм или на волочильном стане "Шумаг"- круги от 5 до 10 мм (в зависимости от сечения готового профиля и технологии производства). Отпуск с целью снятия напряжений, полученных при холодной деформации, проводят при 400-450°С с выдержкой 4 - 6 часов в зависимости от массы садки металлопроката в термопечь.

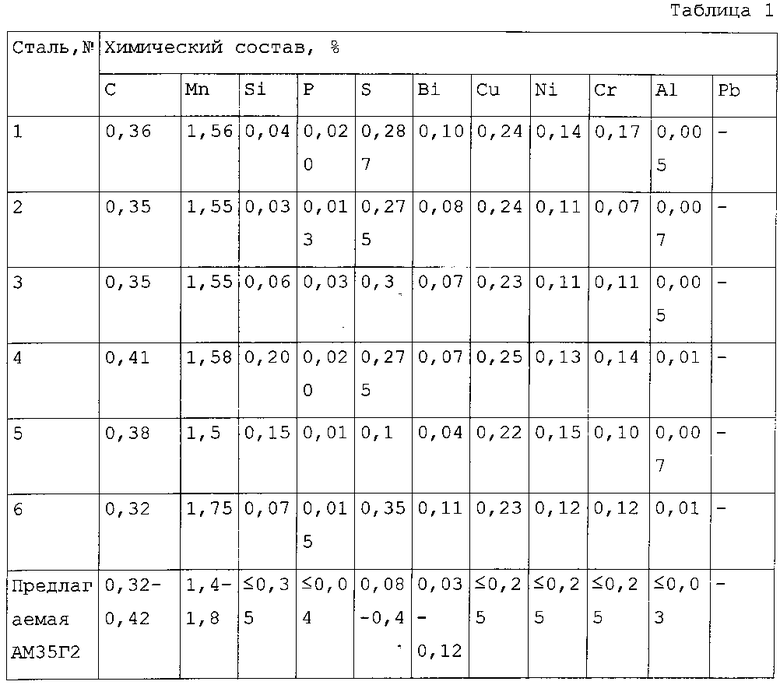

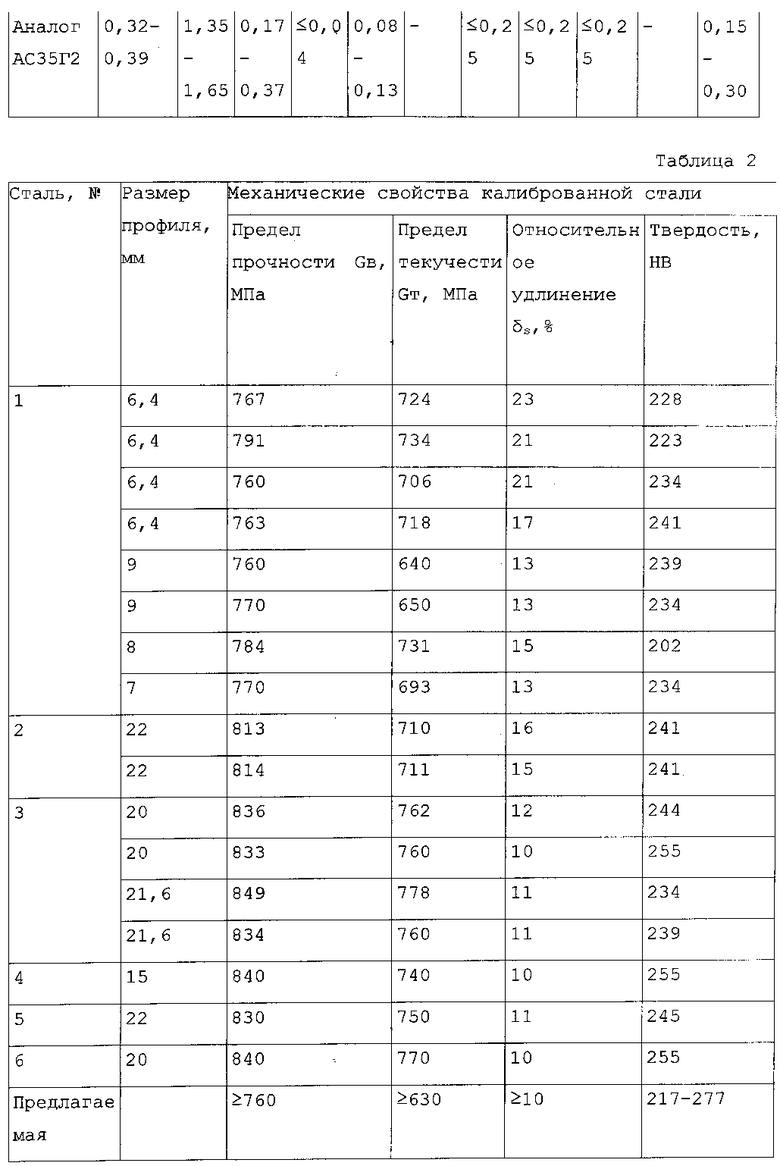

Произвели три плавки с предложенным составом стали АМ35Г2. Полученный химический состав приведен в таблице 1.

Оценку механических свойств и структуры стали АМ35Г2 проводили в лаборатории контрольных испытаний ЗАО "ОМЗ". Испытания механических свойств проводились на 25-тонной разрывной машине "QUASAR 250", испытание твердости проводилось на твердомере типа ТШ-2М по методу Бринелля. Результаты исследования механических свойств предлагаемой калиброванной стали приведены в таблице 2. Из опытных плавок были изготовлены партии профилей различных типоразмеров. Некоторый разброс прочностных свойств обусловлен степенью обжатий при волочении профилей разных размеров.

Микроструктуру стали, форму и распределение сульфидных включений исследовали на микроскопе "NEOPHOT-21". Микроструктура стали однородная феррито-перлитная с величиной зерна 8-9 номер. Величину зерна оценивали на поперечном шлифе калиброванного профиля при 100-кратном увеличении по ГОСТ 5639 (фиг.1), соотношение зернистого перлита к пластинчатому (преобладание пластинчатого перлита) оценивали на поперечном шлифе при 500-кратном увеличении по ГОСТ 8233 (фиг.2).

Оценка формы неметаллических включений проводилась по шкалам SEP 1572. Она показала наличие равномерно распределенных, обособленных, слабодеформированных сульфидов эллипсовидной формы 2.1-2.2 балла, отсутствие скоплений пленочных включений, снижающих физико-механические и технологические свойства металла. Отношение длины частиц сульфидов к их толщине в поверхностном слое 2-4 (фиг.3, 4) в центре сечения составляет 3-7 (фиг.5, 6).

Полученная форма сульфидных включений обеспечивает уменьшение адгезионных взаимодействий обрабатываемого материала и инструмента и как результат обеспечение шероховатости поверхности и интенсивности изнашивания режущего инструмента (стойкости инструмента) по сравнению со свинецсодержащей сталью.

Опытные испытания металлопроката из предлагаемой стали проводили на базе ОАО "АВТОВАЗ" с целью уменьшить затраты на производство и снизить использование вредных веществ в деталях автомобиля. Применили несколько видов механической обработки - сверление, фрезерование, точение. Получены следующие результаты: стружка хорошо ломается, образуя небольшие фракции, которые легко удаляются из зоны резания; стойкость инструмента и производительность оборудования увеличивается на 10-20%; полученные детали соответствуют требованиям чертежа.

Предложенный химический состав, режим термообработки позволяет получить металлопрокат из стали повышенной прочности и износостойкости с незначительным снижением пластичности относительно уровня свинецсодержащей стали, повышенной обрабатываемости, а также улучшение экологической обстановки в металлургической промышленности.

7

8

Источники информации:

1. ГОСТ 1414-75, Госстандарт России, М., 1992, с. 4-5,9

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТНЫЕ ВИСМУТСОДЕРЖАЩИЕ СТАЛИ | 2012 |

|

RU2503737C1 |

| АВТОМАТНАЯ СТАЛЬ | 1998 |

|

RU2135625C1 |

| АВТОМАТНАЯ СТАЛЬ | 1996 |

|

RU2106427C1 |

| НИЗКОУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2023 |

|

RU2814575C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128725C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128723C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128722C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2132401C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128724C1 |

Изобретение относится к области металлургии, а именно к производству конструкционной автоматной стали с высокой обрабатываемостью резанием для изготовления деталей в машиностроении. Сталь содержит компоненты при следующем соотношении, мас. %: углерод 0,32-0,42, кремний не более 0,35, марганец 1,4-1,8, фосфор не более 0,04, сера 0,08-0,4, алюминий не более 0,03, висмут 0,03-0,12, кислород 0,002-0,020, железо и примеси - остальное. Сталь имеет равномерно распределенные слабодеформированные сульфидные включения эллипсовидной формы 2,1-2,2 балла. Получаемая сталь имеет повышенную прочность и повышенную обрабатываемость резанием. 6 ил., 2 табл.

Автоматная сталь, содержащая углерод, кремний, марганец, серу, фосфор, алюминий, железо и примеси, отличающаяся тем, что она дополнительно содержит висмут и кислород, при следующем соотношении компонентов, мас. %:

при этом она имеет равномерно распределенные слабодеформированные сульфидные включения эллипсовидной формы 2,1-2,2 балла.

| Устройство для суммирования двоичных чисел | 1985 |

|

SU1270757A1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ | 2003 |

|

RU2326179C2 |

| Устройство для ориентирования рыбы | 1985 |

|

SU1316624A2 |

| Умножитель частоты следования импульсов | 1984 |

|

SU1188846A1 |

| US 6596227 B2, 22.07.2003 | |||

Авторы

Даты

2015-03-20—Публикация

2014-03-06—Подача