Изобретение относится к черной металлургии, а именно к производству автоматной стали с высокой обрабатываемостью резанием для изготовления деталей в автомобилестроении.

Известна автоматная свинецсодержащая сталь АС-14, содержащая, мас.%:

углерод - 0,10-0,17;

кремний - не более 0,12;

марганец - 1,0-1,3;

сера - 0,15-0,30;

фосфор - не более 0,1;

свинец - 0,15-0,30;

железо и примеси - остальное. [1]

Эта сталь наиболее близка к предлагаемой по механическим свойствам, составу и назначению и взята за прототип.

Недостатком этой стали является преобладание сильно деформированных пленочных включений, которые приводят к понижению физико-механических и технологических свойств металла и сдерживают возможность повышения обрабатываемости, а также токсичность свинца, относящегося к элементам первого класса опасности. Для производства свинецсодержащей стали в сталеплавильных цехах применяются достаточно сложные устройства для аспирации образующихся газов. В прокатных цехах задача защиты от соединений свинца практически неразрешима.

Основная техническая задача изобретения состоит в повышении обрабатываемости резанием по всему сечению и объему проката из автоматной стали с сохранением механических свойств на уровне свинецсодержащей стали, улучшение экологической обстановки в металлургической промышленности и разновариантная стоимость стали.

Техническое решение задачи достигается за счет того, что предлагается автоматная висмутсодержащая сталь, содержащая в мас.%:

углерод - не более 0,16;

кремний - не более 0,15;

марганец 1,2-1,68;

сера 0,2-0,4;

фосфор 0,06-0,15;

алюминий - не более 0,01;

висмут 0,06-0,12;

общий кислород 0,003-0,015;

железо и примеси - остальное. Условное обозначение предлагаемой стали AM 14.

Предлагается экономнолегированная висмутом с пониженной стоимостью сталь, содержащая, в мас.%:

углерод - не более 0,16;

кремний - не более 0,15;

марганец 1,2-1,68;

сера 0,2-0,4;

фосфор 0,06-0,15;

алюминий - не более 0,01;

висмут 0,03-0,05;

общий кислород 0,003-0,015;

железо и примеси - остальное. Условное обозначение предлагаемой стали AM12.

Задача решается путем легирования серой и висмутом, а также формирования в металле равномерно распределенных сульфидных включений элипсовидной и округлой формы. Объем сульфидных включений зависит от содержания серы, а морфология- от степени раскисления стали и содержания в ней кислорода, а также от скорости охлаждения при кристаллизации. Оптимальная форма сульфидов для повышения обрабатываемости стали - округлые, близкие к глобулярным, слабодеформированные, образующиеся в слабораскисленной стали с содержанием общего кислорода - 0,0030-0,0150%. Для этого при передаче стали на разливку поддерживается активность кислорода в стали на уровне 20-70 ppm. Наличие близких к глобулярным, слабодеформированных сульфидов в металле хорошо согласуется с содержанием активного кислорода и остаточного алюминия: чем выше содержание кислорода с меньшим содержанием остаточного алюминия, тем больше в металле глобулярных сульфидов.

Максимальное содержание алюминия 0,01% ограничено снижением обрабатываемости деталей.

Содержание углерода не более 0,16% обеспечивает получение необходимых механических характеристик. При превышении верхнего содержания снижается пластичность и увеличивается твердость, что не позволяет использовать сталь по прямому назначению.

Содержание марганца и серы обеспечивает соотношение, равное 3,4…8,0. При таком соотношении проявление в стали эффекта красноломкости менее вероятно. Количественное содержание серы ниже 0,2% приводит к снижению приемлемого уровня обрабатываемости.

Нижнее количественное содержание фосфора 0,06% обеспечивает увеличение обрабатываемости стали. При концентрации фосфора, превышающей значение 0,15%, проявляется его негативное влияние на пластичность металла.

Минимальное содержание висмута в стали 0,03% обусловлено достижением обрабатываемости на уровне свинецсодержащей стали. Максимальное содержание 0,12% - экспериментально подобрано для оптимальных условий разливки на МНЛЗ, соблюдения требований по предельно-допустимой концентрации (ПДК) висмута в воздухе (установлена на уровне 0,5 мг/м3).

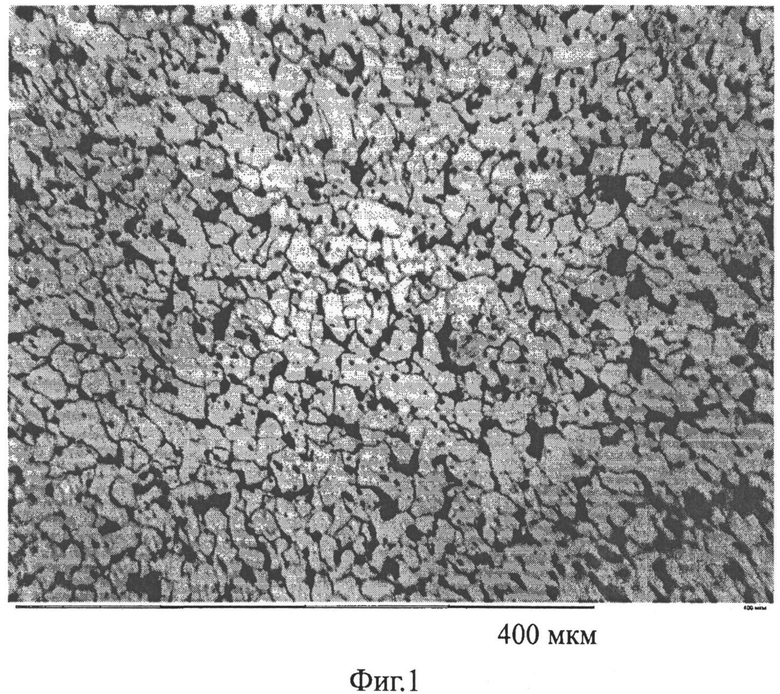

На фигуре 1 представлена фотография микроструктуры модифицированной автоматной стали одной из плавок с величиной зерна 8-9 номер при 100-кратном увеличении с установленной масштабной линейкой длиной 400 мкм.

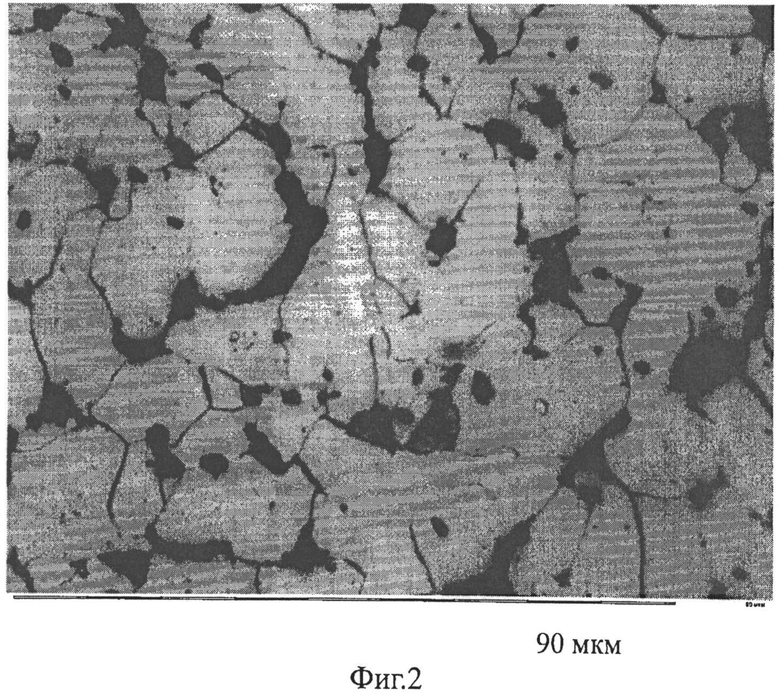

На фигуре 2 представлена фотография микроструктуры с соотношением зернистого и пластинчатого перлита (преобладание пластинчатого перлита) при 500-кратном увеличении с установленной масштабной линейкой длиной 90 мкм.

На фигуре 3 изображено распределение и форма сульфидных включений в модифицированной автоматной стали одной из плавок, в поверхностном слое продольного шлифа при 100-кратном увеличении.

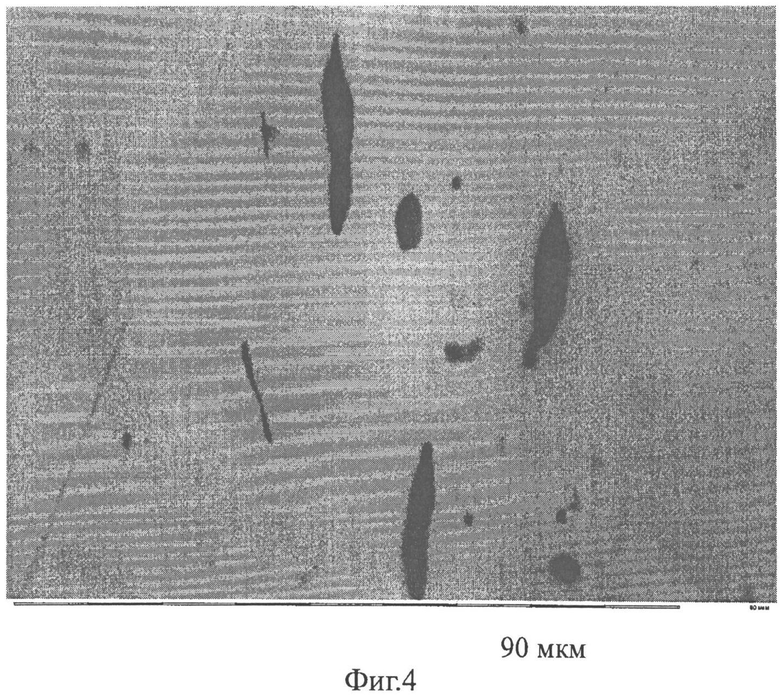

На фигуре 4 изображено распределение и форма сульфидных включений в поверхностном слое продольного шлифа модифицированной автоматной стали, при 500-кратном увеличении.

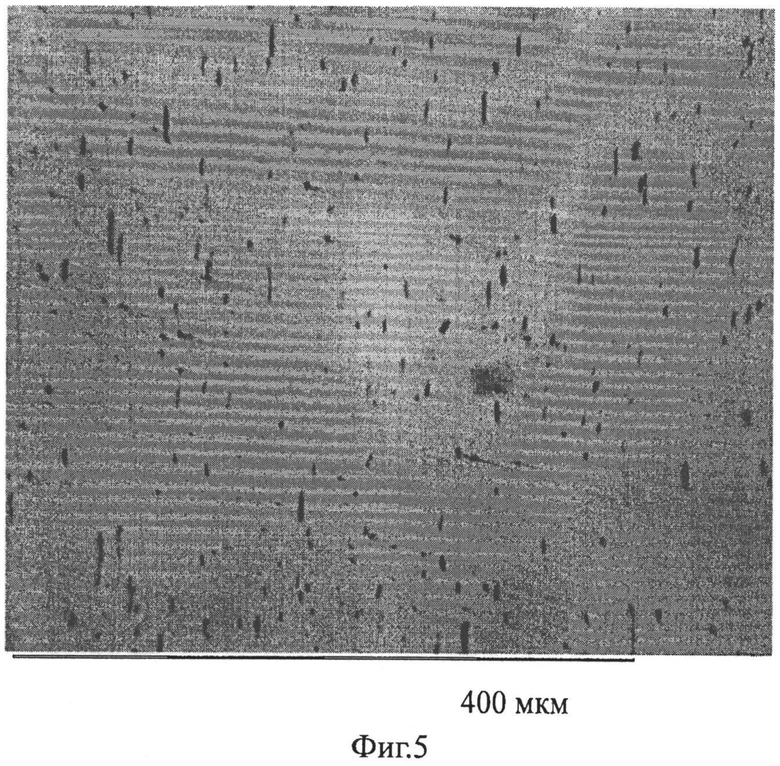

На фигуре 5 изображено распределение и форма сульфидных включений в образце одной из плавок модифицированной автоматной стали в центральной части продольного шлифа при 100-кратном увеличении.

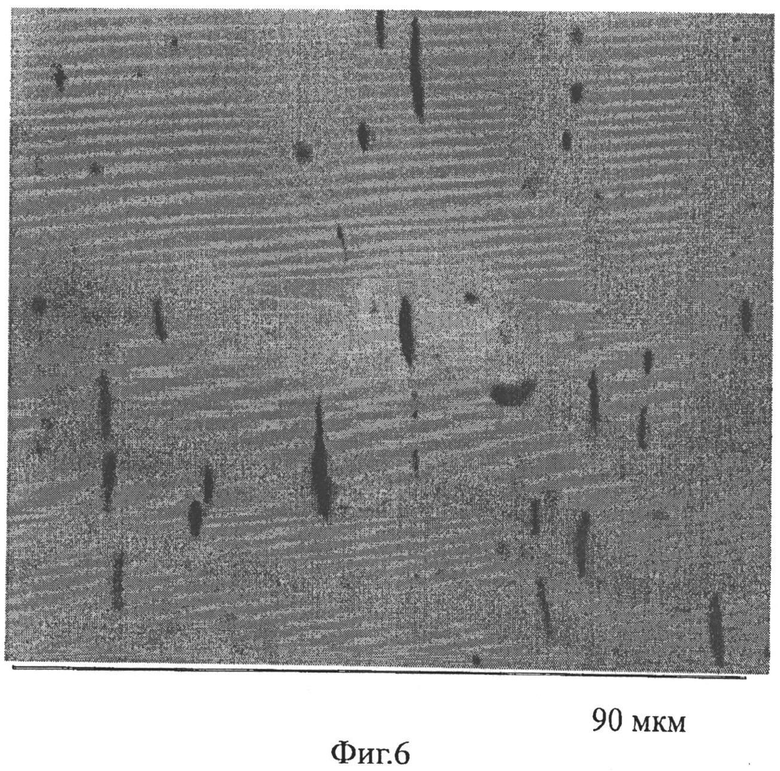

На фигуре 6 изображены распределение и форма сульфидных включений в образце одной из плавок модифицированной автоматной стали в центральной части продольного шлифа при 500-кратном увеличении.

Практический пример выполнения.

Выплавка заявленных марок стали проводится на ЗАО "Омутнинский металлургический завод" в сталеплавильном агрегате. Раскисление стали алюминием проводят на сливе из сталеплавильного агрегата в ковш, вводят в донную зону ковша компоненты для раскисления при оптимальном соотношении [Mn]/[Si]≤3. В печи-ковше ведут внепечную обработку при продувке аргоном с наведением известково-глиноземистого шлака, вводят порошковую проволоку с наполнителем элементарная сера после загущения шлака магнезитовым порошком. В последующем вводят проволоку с наполнителем - висмут (MnBi). Разливку проводят на МНЛЗ способом «под уровень». Получают сталь в виде непрерывнолитой заготовки.

Заготовку прокатывают на станах горячей прокатки по технологическим инструкциям и схемам прокатки ЗАО "ОМЗ". Затем подкат калибруют на волочильном стане усилием 10 тонн в готовый профиль- круги от 10 до 27 мм и шестигранник от 14 до 27 мм.

Произвели по три плавки с предложенным составом стали AM12 и АМН. Полученный химический состав в сравнении с прототипом приведен в таблице 1.

Оценку механических свойств и структуры сталей AM12 и AM14 проводили в лаборотории контрольных испытаний ЗАО "ОМЗ". Испытания механических свойств проводились на 2 5-тонной разрывной машине фирмы «QUASAR 250", испытание твердости проводились на твердомере типа ТШ-2М по методу Бринелля. Результаты исследования механических свойств известной и предлагаемой калиброванной стали приведены в таблице 2. Из опытных плавок были изготовлены партии профилей различных типоразмеров. Некоторый разброс прочностных свойств обусловлен степенью обжатий при волочении профилей разных размеров.

Микроструктуру стали, форму и распределение сульфидных включениий исследовали на микроскопе «NEOPHOT-21». Микроструктура стали феррито-перлитная с преобладанием пластинчатого перлита, с величиной зерна не крупнее 5 номера. Величину зерна оценивали на поперечном шлифе калиброванного профиля при 100-кратном увеличении по ГОСТ 5639 (фиг.1), соотношение зернистого перлита к пластинчатому оценивали на поперечном шлифе при 500-кратном увеличении по ГОСТ 8233 (фиг.2). Отличий в микроструктуре предлагаемых марок стали AM12 и AM14 не наблюдается.

Оценка формы неметаллических включений показала наличие равномерно распределенных, обособленных, слабодеформированных сульфидов округлой (эллипсовидной) формы на деформированном при прокатке и волочении металле, отсутствие скоплений пленочных включений, снижающих физико-механические и технологические свойства металла. Отношение длины частиц сульфидов к их толщине в поверхностном слое 2-4 (фиг.3, 4), в центре сечения составляет 4-6 (фиг.5, 6).

Полученная форма сульфидных включений обеспечивает уменьшение адгезионных взаимодействий обрабатываемого материала и инструмента и, как результат, обеспечение шероховатости поверхности и интенсивности изнашивания режущего инструмента (стойкости инструмента) на уровне свинецсодержащих сталей.

Опытно-промышленные испытания на обрабатываемость резанием металлопроката из предлагаемой автоматной стали проводили по критериям стойкости металлорежущего инструмента, шероховатости проверхности и по характеристике отделения стружки.

Ряд предприятий (ОАО «Ульяновский автомобильный завод», ОАО «Автодеталь-Сервис», ООО «Лагуна», г. Санкт-Петербург, ЗАО «Окуловский завод мебельной фурнитуры» и др.) после испытаний дали положительные результаты по токарной обработке стали AM12. Стойкость металлорежущего инструмента увеличилась на 15-20%, стружка легко крошится, не накапливаясь в зоне обработки.

ООО "Автопартнер", г. Димитровград отмечает улучшение чистоты поверхности обработанных деталей на 1-2 класса.. По итогам опытной партии в ООО «ПРОСАМ», г. Рязань была получена стабильная точность контролируемых размеров деталей с хорошей чистотой обработки и без расслоения металла при накатке резьбы.

Предложенный химический состав, способ раскисления, выплавки, прокатки и калибровки позволяет получать калиброванную продукцию из двух марок стали разновариантной стоимости с повышенной обрабатываемостью резанием по всему сечению и объему проката на уровне свинецсодержащей стали АС14 с сохранением механических свойств, а также с улучшением экологической обстановки в металлургической промышленности.

Источники информации:

1. ГОСТ 1414-75, Госстандарт России, М., 1992, с.4-5, 9

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДНЕУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2014 |

|

RU2544981C1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| Низкоуглеродистая автоматная сталь | 2015 |

|

RU2623530C1 |

| НИЗКОУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2023 |

|

RU2814575C1 |

| МАРТЕНСИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМСОДЕРЖАЩАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586933C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128723C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2132401C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128724C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128726C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128727C1 |

Изобретение относится к черной металлургии, а именно к производству автоматной стали с высокой обрабатываемостью резанием для изготовления деталей в автомобилестроении. Сталь содержит компоненты при следующем соотношении, мас.%: углерод не более 0,16, кремний не более 0,15, марганец 1,2-1,68, сера 0,2-0,4, фосфор 0,06-0,15, алюминий не более 0,01, висмут 0,03-0,05 или 0,06-0,12, кислород 0,003-0,015, железо и примеси - остальное. Она имеет равномерно распределенные сульфидные включения близкой к глобулярной и слабодеформированной формы и активность кислорода при передаче на разливку 20-70 ppm. Получаемая калиброванная продукция имеет повышенную обрабатываемость резанием по всему сечению и объему проката с сохранением требуемого уровня механических свойств. 6 ил., 2 табл.

Автоматная сталь, содержащая углерод, кремний, марганец, серу, фосфор, алюминий, железо и примеси, отличающаяся тем, что она дополнительно содержит висмут и кислород, при этом имеет равномерно распределенные сульфидные включения близкой к глобулярной и слабодеформированной формы и активность кислорода при передаче на разливку 20-70 млн-1 при следующем соотношении компонентов, мас.%:

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| АВТОМАТНАЯ СТАЛЬ | 1998 |

|

RU2135628C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2014-01-10—Публикация

2012-08-06—Подача