Изобретение относится к металлургии, к составам сталей, и может быть использовано для производства конструкционных марок стали с высокой обрабатываемостью резанием, применяемых для изготовления деталей в машиностроении.

Известна низкоуглеродистая автоматная сталь, содержащая, масс. %: углерод 0,02-0,12, кремний 0,01 или менее, марганец 1,0-2,0, фосфор 0,05-0,20, сера 0,30-0,60, азот 0,007-0,03, остальное железо и неизбежные примеси. Данная сталь характеризуется как бессвинцовая с хорошей обрабатываемостью и низкой шероховатостью поверхности после обработки резанием. Хорошая обрабатываемость достигается в том числе исключительно низким содержанием кремния. К недостаткам данной стали можно отнести высокое содержание фосфора, что негативно сказывается на величине ударной вязкости при низких температурах (хладноломкости) и завышенное содержание серы, вызывающее повышенную вероятность красноломкости (Заявка US 2007044867 (A), опублик. 01.03.2002, МПК С22С 38/00, С28С 38/60). Другим недостатком данной стали является определенная технологическая сложность получения низкого содержания кремния в стали при использовании обычных технологий выплавки с добавлением металлического лома.

Известна низкоуглеродистая автоматная сталь, выбранная в качестве прототипа, содержащая (с учетом допускаемых отклонений), масс. %: углерод 0,10-0,17 (0,09-0,18); кремний не более 0,12 (0,14); марганец 1,00-1,30 (0,97-1,33), хром не более 0,25 (не более 0,27), никель не более 0,25 (не более 0,29), сера 0,15-0,30 (0,14-0,32), фосфор не более 0,10 (не более 0,11), свинец 0,15-0,30 (0,15-0,33), медь не более 0,25 (сталь АС14 по ГОСТ 1414).

Недостатком этой стали является наличие в составе свинца, являющегося источником сильных загрязнений окружающей среды вредных для здоровья человека в процессе выплавки стали, механических обработок заготовок и утилизации изделий, изготовленных из этой стали. Предельно-допустимая концентрация (ПДК) свинца в воздухе равна 0,01 мг/м3. При производстве свинецсодержащих сталей, как сталь марки АС 14, концентрация свинца в воздухе сталеплавильного цеха достигает 50 ПДК.

Задача изобретения состоит в повышении прочностных свойств при сопоставимых пластичности и обрабатываемости (включая качество обработанной поверхности) металлопроката из патентуемой стали, а также качества поверхности деталей после обработки резанием относительно свойств аналогичной свинецсодержащей стали без добавления токсичного свинца или специальных элементов, таких как висмут или теллур, что приводит к улучшению экологической обстановки в металлургической промышленности.

Технический результат настоящего изобретения заключается в реализации поставленной задачи.

Технический результат изобретения достигается за счет того, что предлагаемая низкоуглеродистая автоматная сталь, содержащая углерод, марганец, кремний, серу, фосфор, железо и неизбежные примеси, согласно изобретению, дополнительно содержит алюминий и кальций при следующем соотношении компонентов, масс. %:

углерод - 0,08-0,15

марганец - 1,1-1,5

кремний - не более 0,05

сера - 0,27-0,35

фосфор-0,005-0,015

азот - не более 0,007

алюминий - 0,003-0,02

кальций-0,001-0,004

железо и неизбежные примеси - остальное, при этом отношение содержания алюминия к кальцию составляет от 3 до 5.

Необходимое содержание серы должно быть получено легированием. Массовая доля серы перед легированием не должна превышать 0,005%.

Микролегирование стали кальцием проводится селикокальцием из расчета 0,004-0,01% кальция (без учета угара) в жидкий металл.

Сущность изобретения заключается в том, что при легировании серой и марганцем в указанных пределах и микролегировании алюминием и кальцием обеспечивается формирование сульфидов марганца преимущественно на частицах оксидов алюминия-кальция с округлой формой, максимально близкой к глобулярной после прокатки. Эта микроструктура позволяет повысить механические свойства стали (временное сопротивление разрыву, условный предел текучести) по сравнению с прототипом.

При указанных концентрациях алюминия и кальция и выполнении отношения содержания алюминия к кальцию достигается оптимальный уровень стойкости инструмента при ее обработке резанием и шероховатости обрабатываемой поверхности.

При отклонении содержания алюминия и кальция от указанных значений и соотношения происходит снижение относительной стойкости инструмента в случае увеличения содержания алюминия или рост шероховатости обрабатываемой поверхности при увеличении содержания кальция. Недостаточное по сравнению с заявленным отношение содержания Al/Са в стали заметно увеличивает износ инструмента, а избыточное - увеличивает шероховатость поверхности выше допустимых значений. Уменьшение содержания алюминия и кальция ниже заявляемых пределов существенно снижает механические свойства и обрабатываемость стали.

Ограничение по фосфору оказывает положительное воздействие на пластичность и снижает температуру порога хладноломкости металла.

Ограничение процентного содержания азота позволяет снизить выделение на границах зерен нитридов алюминия, высокое содержания которых приводит к резкому понижению ударной вязкости за счет межзеренного излома.

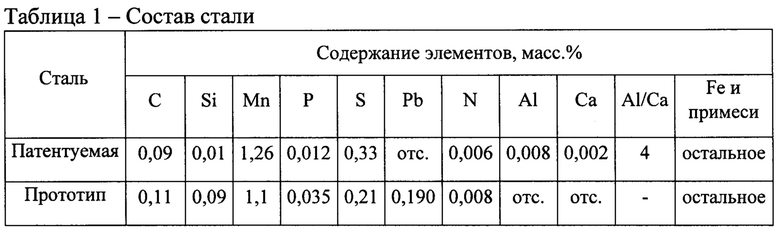

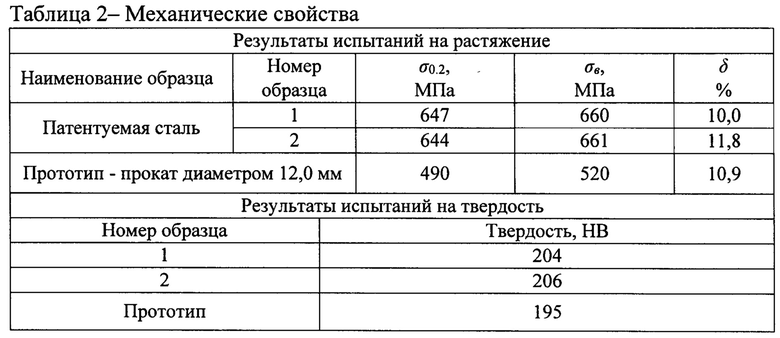

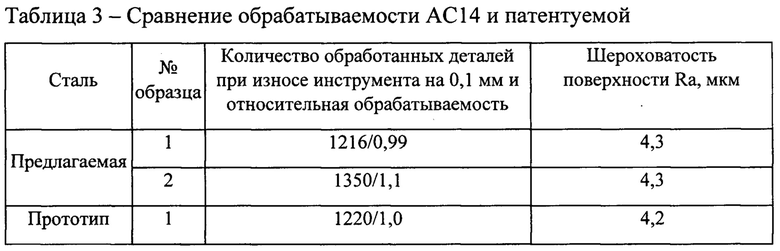

Пример реализации. Заявляемая сталь и сталь-прототип обрабатывались по сходной технологии: кислородный конвертер, обработка в ковше, непрерывная разливка, горячая прокатка, калибровка на круг 12,0 мм. Состав заявляемой стали и стали-прототипа приведен в таблице 1. Механические свойства калиброванного прутка приведены в таблице 2. Данные по относительной обрабатываемости заявляемой стали по сравнению со сталью-прототипом (АС 14) указаны в таблице 3.

Критерием стойкости инструмента было принято количество обработанных деталей до достижения диаметра лунки износа передней грани резца 0,1 мм.

Вывод: патентуемая сталь обладает повышенными значениями условного предела текучести и временного сопротивления разрыву по сравнению с прототипом. Остальные свойства, в том числе обрабатываемость и качество поверхности, находятся на уровне стали-прототипа, при этом исключено использование свинца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низкоуглеродистая автоматная сталь | 2015 |

|

RU2623530C1 |

| СОРТОВОЙ ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОГО ВЫДАВЛИВАНИЯ | 2006 |

|

RU2339705C2 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1998 |

|

RU2135624C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Среднеуглеродистая хромомолибденовая легкообрабатываемая BN-содержащая сталь | 2018 |

|

RU2696798C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В ПРУТКАХ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2286395C2 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2276192C1 |

Изобретение относится к области металлургии, а именно к низкоуглеродистой автоматной стали, используемой для производства деталей в машиностроении. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,08-0,15, марганец 1,1-1,5, кремний не более 0,05, сера 0,27-0,35, фосфор 0,005-0,015, азот не более 0,007, алюминий 0,003-0,02, кальций 0,001-0,004, железо и неизбежные примеси - остальное, при этом отношение содержания алюминия к кальцию составляет от 3 до 5. Необходимое содержание серы должно быть получено легированием, а массовая доля серы перед легированием не превышает 0,005 мас.%. Микролегирование стали кальцием проводится силикокальцием из расчета 0,004-0,01 мас.% кальция без учета угара в жидкий металл. Обеспечивается требуемый комплекс прочностных свойств и обрабатываемость резанием при сохранении качества поверхности обрабатываемых деталей. 3 табл., 1 пр.

Низкоуглеродистая автоматная сталь, содержащая углерод, марганец, кремний, серу, фосфор, азот, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит алюминий и кальций при следующем соотношении компонентов, мас.%: углерод 0,08-0,15, марганец 1,1-1,5, кремний не более 0,05, сера 0,27-0,35, причем необходимое содержание серы должно быть получено легированием, а массовая доля серы перед легированием не должна превышать 0,005%, фосфор 0,005-0,015, азот не более 0,007, алюминий 0,003-0,02, кальций 0,001-0,004, причем микролегирование стали кальцием проводится силикокальцием из расчета 0,004-0,01% кальция без учета угара в жидкий металл, железо и неизбежные примеси - остальное, при этом отношение содержания алюминия к кальцию составляет от 3 до 5.

| US 2004223867 A1, 11.11.2004 | |||

| Низкоуглеродистая автоматная сталь | 2015 |

|

RU2623530C1 |

| DE 60114333 T2, 13.07.2006 | |||

| US 2005191203 A1, 01.09.2005 | |||

| US 3973950 A, 10.08.1976 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИГНАЛОВ ДЛЯ СПЕКТРАЛЬНОГО АНАЛИЗА | 2008 |

|

RU2357261C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПОДЗЕМНОГО СООРУЖЕНИЯ | 1999 |

|

RU2138597C1 |

| US 6838040 B2, 04.01.2005. | |||

Авторы

Даты

2024-03-01—Публикация

2023-07-18—Подача