Настоящая группа изобретений относится к новым полиэтиленовым композициям для литья и изготовленным из них пленкам и другим литым изделиям.

Технологичность полученных с помощью катализатора Циглера (Ziegler) полиэтиленовых изделий, вследствие их сложного распределения сомономеров и молекулярно-массового распределения, а также возможного производства в виде смесей в многорежимных реакторах на различных стадиях реакций, представляет собой задачу, в которой всегда существует потребность усовершенствования. Известно, что подфракции полимера Циглера, имеющие предельно высокую молекулярную массу, превышающую 500000 г/моль, и имеющие длинноцепные разветвления (LCB), отличаются превосходной технологичностью целого полимерного изделия; их часто называют термином «высокомолекулярный хвост», потому что они составляют относительно малую количественную долю всего полимера и оказывают малое воздействие на средневесовую молекулярную массу Mn. Сама структура LCB, ее степень разветвления, а также распределение по длине цепи в значительной степени оказывают воздействие на технологические свойства, влияя на степень и прочность сплетений между высокомолекулярными цепями. Это известное свойство изделий Циглера (Malpass и др., 1989 г., патент США US 4851489).

Однако простое введение большего числа LCB в изделия Циглера различными способами, в том числе, например, введением радикальных инициаторов в процессе экструзии или обработки электронным пучком, не создает желательных эффектов и/или действует ненадежным образом. Существует слишком большое множество факторов и возможностей, которые следует учитывать. Задача настоящего изобретения заключается в разработке усовершенствованного изделия Циглера, которое, в непосредственном результате каталитического процесса, проявляет улучшенные технологические свойства.

Эту задачу решают полиэтиленовые композиции согласно настоящему изобретению и прямой каталитический способ их получения с использованием катализатор Циглера. Разработана полиэтиленовая композиция, имеющая индекс текучести расплава при 5 кг/190ºC согласно стандарту ISO 1133:2005 (сокращенно MI5 кг) от 0,25 до 3 г/10 мин, предпочтительно от 0,3 до 2 г/10 мин, предпочтительнее от 0,31 до 1 г/10 мин и/или значение индекса технологичности Hostalen, далее именуется индекс Hostalen или сокращенно HI, от 0,18 до 18, при том условии, что для MI5 кг, превышающего 1,9 г/10 мин, значение HI превышает 1.

Композиции согласно настоящему изобретению обычно и предпочтительно имеют плотности от 0,92 до 0,97 г/см3, предпочтительнее от 0,935 до 0,965 г/см3.

В одном предпочтительном варианте изобретения полиэтиленовая композиция имеет значение HI от 1 до 17, предпочтительнее от 1,1 до 16,5, наиболее предпочтительно от 2 до 16. Этот интервал значений является наиболее подходящим для пленочных изделий, включая пленочные изделия, полученные методом экструзии с раздувом, и пленочные изделия, отлитые из раствора, и наиболее подходящим для пленок, полученных методом экструзии с раздувом.

В другом предпочтительном варианте изобретения полиэтиленовая композиция имеет HI от 0,22 до 10, предпочтительно от 1,1 до 10. Этот интервал значений является наиболее подходящим для определенных типов пленок и/или полых, полученных формованием с раздувом изделий, в том числе, например, канистры, резервуары для хранения, бутылки или аналогичные изделия.

В другом предпочтительном варианте изобретения, отдельно или в сочетании с перечисленными выше, значение MI5 кг составляет от 0,3 до 2 г/10 мин, предпочтительнее от 0,33 до 1 г/10 мин.

Значение HI согласно настоящему изобретению вычисляют по следующему уравнению:

HLCBI=(Mz/Mw)•(1/gMz)•(eh0,1с -1-0,99)

где:

Mz и Mw представляют собой третий и второй (или средневесовой) момент молекулярно-массового распределения, который определяют методом гельпроникающей хроматографии в сочетании с многоугловым лазерным светорассеянием (GPC-MALLS). Более подробное описание данного метода можно найти в экспериментальной части. Для регистрации данных и вычисления значений Mz и Mw из экспериментально полученной кривой распределения использовали имеющееся в продаже программное обеспечение GPC от фирмы hs GmbH, ФРГ, 55437, Обер-Хильберсхайм, Гауптштрассе, д. 36).

Значение gMz представляет собой коэффициент разветвления при молекулярной массе M=Mz. Коэффициент разветвления определяют для каждой элюированной фракции полимера как соотношение среднеквадратичного радиуса инерции <Rg 2>M измеряемого полимера и среднеквадратичного радиуса инерции линейного стандартного полиэтилена <Rg 2>linear

gM=<Rg 2> M/<Rg 2>linear

Значение eh представляет собой деформационное упрочнение полимера, в целях настоящего патента при скорости одноосного растяжения 0,1 с-1 (eh имеет подстрочный индекс 0,1 с-1) и температуре испытания T=150ºC. Деформационное или механическое упрочнение при одноосном растяжении представляет собой соотношение максимальной деформационной вязкости расплава, измеряемой при определенной скорости растяжения ηE,max и линейного отклика в то же время ηs. Соответственно, eh определяют как соотношение:

eh=ηE,max/ηs

Значение ηs в случае отсутствия наблюдаемого плато после определенного растяжения можно определить как максимальное значение вязкости полимера, измеряемое через 10-50 секунд после начала деформации или при растяжениях L образца ln(L(t)/L(0))≥3 (на основании определения деформации по Хенки (Hencky)).

Линейный вязкоупругий отклик ηs вычисляют по соответствию линейных реологических данных G′и G" при одинаковой температуре мультимодальной модели Максвелла (Maxwell), вычисляя переходную сдвиговую вязкость и умножая ее на 3 (коэффициент Трутона (Trouton)). Настоящий способ и определение деформационного (механического) упрочнения описал Mackosko C.W. в книге Rheology Principles, Measurements and Applications (Реологические принципы, измерения и приложения), издательство Wiley-VCH, Нью-Йорк, 1994 г.

Деформационная текучесть или реологические свойства расплавов полимеров имеют первостепенное значение для технологических операций, включая получение пленок раздувом, формование раздувом и высокотемпературное формование. Механическое или деформационное упрочнение eh создает так называемый «эффект самовосстановления», который поддерживает однородную деформацию расплава. Таким образом, полимеры, проявляющие деформационное упрочнение в деформационном течении улучшают производимые пленки и бутылки или других формованные изделия в отношении однородного распределения по толщине стенок. С другой стороны, механическое или деформационное упрочнение eh также зависит от молекулярных свойств полиэтиленовой композиции, неудовлетворительно измеряемых в качестве альтернативы параметрами, которые отражают массу высокомолекулярной фракции, в том числе Mz, или степень длинноцепного разветвления, которую отражает коэффициент разветвления для массы высокомолекулярного хвоста Mz. Традиционно специалисты придерживались мнения о том, что eh имеет положительную корреляцию и определяется значением Mz и, в конечном счете, gMz.

Предпочтительно полиэтиленовая композиция согласно настоящему изобретению имеет значение gMz более 0,26, предпочтительнее более 0,28, наиболее предпочтительно более 0,31. Предпочтительно, в сочетании с описанными выше предпочтительными вариантами осуществления для gMz, значение gMz составляет менее чем или равно 0,45, предпочтительнее составляет менее чем или равно 0,40, и предпочтительно, в сочетании с описанными выше предпочтительными вариантами осуществления, всегда значение деформационного упрочнения eh превышает 1,2 с-1, значение eh предпочтительно составляет, по меньшей мере, 1,2 с-1, предпочтительнее, по меньшей мере, 1,4 с-1 или превышает этот уровень.

Полиэтиленовая композиция согласно настоящему изобретению предпочтительно имеет Mz до 3700000 г/моль, предпочтительнее до 3400000 г/моль и наиболее предпочтительно до 3200000. Последний наиболее предпочтительный вариант осуществления является особенно предпочтительным в сочетании с указанными выше предпочтительными значениями gMz, в частности, с gMz>0,31, и предпочтительным особенно и предпочтительно в сочетании со значением eh>1,4 с-1. Это дополнительно показывает, что уменьшение значения Mz и снижение степени длинноцепного разветвления могут неожиданно совпадать с увеличением деформационной вязкости и, следовательно, технологичности.

Полиэтилен или полиэтиленовую композицию согласно настоящему изобретению предпочтительно получают полимеризацией этилена, необязательно в присутствии и с добавкой, по меньшей мере, одного дополнительного сомономера, используя, по меньшей мере, один катализатор Циглера. Данный сомономер, как правило, представляет собой 1-олефин, предпочтительно это 1-олефин C4-C12, в том числе 1-н-бутен, 1-н-октен, 1-н-гексен. Предпочтительнее полимеризацию проводят в каскадной реакторной системе при температурах от 20 до 120ºC, при давлении в интервале от 2 до 60 бар (0,6-6 МПа) и в присутствии катализатора Циглера, как описано выше, что включает проведение полимеризации, по меньшей мере, в две стадии, причем молекулярную массу полиэтилена на данной реакторной стадии регулируют дозированием водорода в процессе полимеризации. Наиболее предпочтительно, согласно настоящему изобретению, проведение полимеризации в три последовательные или каскадные реакторные стадии, что дает продукт, состоящий из трех фракций в отношении молекулярно-массового распределения. Такая композиция включает три фракции: первую низкомолекулярную (A), вторую высокомолекулярную (B) и третью сверхвысокомолекулярную (C), причем пиковые молекулярные массы Mpx (x=A, B или C) указанных первой, второй и третьей молекулярно-массовых фракций находятся в соотношении MpA<MpB<Mpc. Фракции A, B и C предпочтительно соответствуют продуктам первой, второй и третьей реакторных стадий, соответственно.

Неожиданным результатом осуществления настоящего изобретения является то, что не только присутствие высокомолекулярного хвоста, имеющего молекулярную массу Mz>500000 г/моль, предпочтительно имеющего молекулярную массу Mz>1000000 г/моль, наиболее предпочтительно имеющего молекулярную массу Mz>2000000 г/моль, в изделии Циглера определяет технологические свойства (которые непосредственно оценивают различными испытаниями для различных применений, включая, например, устойчивость пузырьков для раздува пленок или вязкость при низком сдвиге в общем случае), помимо того, что это имеет отношение к механическим свойствам ударопрочности, которые требуется обеспечить. Без намерения следовать теории, дополнительную информацию о тонкой структуре полимера предоставляет деформационное упрочнение в дополнение к традиционным коэффициентам разветвления LCB или аналогичным системам индексов, и все указанные свойства можно регулировать с успехом и, что неожиданно, независимо друг от друга. Таким образом, разработаны новые полиэтиленовые композиции, имеющие новые, беспримерные свойства. Можно, например, получать пленки, имеющие более высокую механическую ударопрочность при толщине пленки 10 мкм, чем при 20 мкм, согласно измерению ударопрочности при падении груза (DDI).

Предпочтительно, катализатор Циглера представляет собой высокоресурсный катализатор Циглера, в частности, когда используют каскадную реакторную систему, и новый катализатор не загружают в систему при переходе реактора одной стадии к реактору следующей стадии. Согласно настоящему изобретению, подходящий высокоресурсный катализатор в существенной степени сохраняет свою удельную каталитическую активность в течение продолжительного периода времени, например, от 4 до 8 часов, а также является чувствительным к водороду, что позволяет регулировать молекулярно-массовое распределение полимера на различных реакторных стадиях. Конкретные примеры катализаторов, которые является подходящими для такого способа, представляют собой катализаторы Циглера, перечисленные в европейских патентах EP 532551, EP 068257 и EP 401776. В указанных документах описаны реакции алкоголятов магния соединениями, включающими переходный металл, выбранный из группы, в которую входят Ti, Zr или Vd, и дополнительным металлоорганическим соединением, причем указанный металл выбран из основных групп I, II или III периодической таблицы. Кроме того, как хорошо известно в технике, сокаталитическое алюмоорганическое соединение предпочтительно используют для усиления и сохранения активности катализатора Циглера в процессе полимеризации; указанные сокатализаторы и их использование описано в европейском патенте EP 068 257. Предпочтительнее сокатализатор согласно настоящему изобретению представляет собой триалкилалюминий, в котором алкил представляет собой алкил C1-C10, предпочтительнее он представляет собой алкил C2-C6, который может быть разветвленным или линейным, наиболее предпочтительно он представляет собой триэтилалюминий или трипропилалюминий. Кроме того, использование алюмоорганического сокатализатора обсуждается и разъясняется в патенте США US 4851489. Когда для производства используют каскадный реакторный способ, предпочтительно применяют промежуточный сброс давления, например, посредством промежуточного испарительного резервуара, для изменения парциального давления водорода, и необязательно или надлежащим образом парциального давления этилена, в начале новой реакторной стадии, для чего требуется отличие значения Mw полимерного продукта от значения на предыдущей реакторной стадии.

Способ производства полиэтиленовой композиции согласно настоящему изобретению представляет собой еще один предмет настоящего изобретения; данный способ включает полимеризацию этилена и необязательно, по меньшей мере, сомономера, как описано выше, на трех последовательных реакторных стадиях с использованием, по меньшей мере, одного катализатора Циглера и предпочтительно в присутствии алюмоорганического сокатализатора. Предпочтительные варианты осуществления в отношении осуществления данного способа подробно описаны в других разделах настоящего описания и в формуле изобретения.

Полиэтиленовая композиция может дополнительно включать обычные добавки, в том числе стабилизаторы, поглотители ультрафиолетового излучения, поглотители радикалов, наполнители, технологические добавки, пигменты, пластификаторы и подобные вещества, количество которых составляет или не превышает 10%, предпочтительнее составляет или не превышает 5% от полной массы композиции.

Экспериментальная часть

Аналитические методы

a. Реология растяжения

Измерения проводили, используя реометрический прибор с параллельными пластинами Physica MCR 301 от фирмы AntonPaar GmbH (Грац, Австрия), оборудованный реологическим растягивающим устройством Sentmanant Elongational Rheology (SER). Измерения осуществляли при 150ºC, после выдерживания в течение 5 минут при температуре измерения. Измерения повторяли для различных образцов каждого материала при скоростях растяжения в интервале от 0,01 с-1 до 10 с-1, как правило, при 0,01, 0,05, 0,1, 0,5, 1, 5, 10 с-1. Для каждого измерения вязкость расплава при одноосном растяжении записывали как функцию времени.

Исследуемые образцы для измерений готовили следующим образом: 2,2 г материала взвешивали и использовали для заполнения подмодельной плиты, имеющей размеры 70×40×1 мм. Плиту помещали в пресс и нагревали до 200ºC в течение 1 мин при давлении 20-30 бар (2-3 МПа). После достижения температуры 200ºC образец сжимали при давлении 100 бар (10 МПа) в течение 4 мин. После окончания времени сжатия материал охлаждали до комнатной температуры, плиту извлекали из формы и из сжатой полимерной плиты толщиной 1 мм вырезали прямоугольные пленки, имеющие размеры 12×11×1 мм, которые использовали в качестве образцов для измерения деформационного упрочнения.

b.1. Гельпроникающая хроматография для определения параметров молекулярно-массового распределения

Определение молекулярной массы Mn, Mw (и, по мере необходимости, пиковой молекулярной массы Mp) осуществляли, используя способ высокотемпературной гельпроникающей хроматографии, описанный в стандарте DIN 55672-1:1995-02 (выпущен в феврале 1995 г.). Отклонения согласно указанному стандарту DIN были следующими: растворитель 1,2,4-трихлорбензол (TCB), температура устройства и растворов 145ºC и, в качестве концентрационного детектора, инфракрасный детектор IR-4 от фирмы PolymerChar (г. Патерна, Валенсия, 46980, Испания), пригодный для использования TCB. Использовали хроматограф WATERS Alliance 2000, оборудованный последовательно установленными форколонкой SHODEX UT-G и разделительными колонками SHODEX UT 806 M (3x) и SHODEX UT 807. Растворитель перегоняли в вакууме и хранили в атмосфере азота со стабилизирующей добавкой 0,025 мас.% 2,6-ди-трет-бутил-4-метилфенола. Использовали скорость потока 1 мл/мин, объем инжекции 400 мкл и концентрацию полимера в интервале от 0,008 до 0,05 мас.%. Молекулярно-массовую калибровку осуществляли, используя стандартные образцы монодисперсного полистирола (PS) от фирмы Polymer Laboratories (в настоящее время Varian, Inc., Эссекс Роуд, Черч Стреттон, Шропшир, SY6 6AX, Великобритания) в интервале от 580 г/моль до 11600000 г/моль и дополнительно гексадекан. Калибровочную кривую затем пересчитывали для полиэтилена (PE), используя способ универсальной калибровки (Benoit H., Rempp P. & Grubisic Z., J. Polymer Sci., Phys. Ed., 1967 г., т. 5, с. 753). Использовали параметры уравнения Марка-Хаувинка (Mark-Houwink) для PS (kPS=0,000121 дл/г, αPS=0,706) и для PE (kPE=0,000406 дл/г, αPE=0,725), действительные для TCB при 135ºC. Регистрацию данных, калибровку и вычисления осуществляли, используя программное обеспечение NTGPC_Control_V6.02.03 и NTGPC_V6.4.24 от фирмы hs GmbH (ФРГ, 55437, Обер-Хильберсхайм, Гауптштрассе, д. 36), соответственно.

Измерения методом гельпроникающей хроматографии (GPC) с многоугловым лазерным светорассеянием (MALLS) для определения Mz осуществляли, используя прибор PL-GPC C210 для высокотемпературной гельпроникающей хроматографии полиэтилена в следующих условиях: колонка с сополимером стирола и дивинилбензола, растворитель 1,2,4-трихлорбензол (TCB), скорость потока 0,6 мл/мин, температура 135ºC, детектор типа MALLS, как более подробно описано в разделе b.2.

b.2. Анализ методом GPC-MALLS для определения коэффициента разветвления g(Mz)

Экспериментально определяемый коэффициент разветвления g, который позволяет определять длинноцепные разветвления при молекулярной массе Mz, измеряли методом гельпроникающей хроматографии (GPC) в сочетании с многоугловым лазерным светорассеянием (MALLS), как описано следующим образом.

Параметр g представляет собой соотношение среднеквадратичного радиуса инерции измеряемого образца и линейного полимера, имеющего такую же молекулярную массу. Он является мерой присутствия длинноцепных разветвлений (LCB), как показали своими теоретическими выводами Цимм (Zimm) и Штокмайер (Stockmeyer) (Zimm и др., J. Chem. Phys., 1949 г., т. 17, с. 1301-1314), хотя существует некоторое расхождение между экспериментально измеренным коэффициентом разветвления g (иногда для отличия пишут g') и теоретически выведенным, как описал Graessley, W. (Acc. Chem. Res., 1977 г., с. 332-339). В настоящем контексте коэффициент разветвления g(Mz) представляет собой экспериментально определенную величину.

Линейные молекулы проявляют значение коэффициента g, равное 1, в то время как значения менее чем 1 по теории свидетельствуют о присутствии LCB. Значения g вычисляли как функцию молекулярной массы M по уравнению:

g(M)=<Rg 2>образец, M/<Rg 2>линейный стандарт, M,

где <Rg 2>M представляет собой среднеквадратичный радиус инерции для фракции, имеющей молекулярную массу M. Базовую линию линейного стандарта вычисляют на основании теоретического значения по уравнению Цимма-Штокмайера (Zimm-Stockmeyer) (Zimm и др., J. Chem. Phys., 1949 г., т. 17, с. 1301-1314) для идеально линейного полимера. Радиус инерции (размер полимеров в каждой фракции, выходящей из гельпроникающего хроматографа) измеряли с помощью лазера (16-угловой зеленый лазер фирмы Wyatt): для каждой фракции, элюированной из хроматографа, как описано выше, определяли молекулярную массу M и коэффициент разветвления g, чтобы определить g при определенном M.

Использовали высокотемпературный гельпроникающий хроматограф типа 210 от фирмы Polymer Laboratories (в настоящее время Varian, Inc., Эссекс Роуд, Черч Стреттон, Шропшир, SY6 6AX, Великобритания) c растворителем 1,2,4-трихлорбензолом при 135ºC и при скорости потока 0,6 мл/мин, используя три колонки Shodex UT 806 и одну колонку UT 807. Растворы полиэтилена (PE) с концентрациями от 1 до 5 мг/10 мл, в зависимости от образцов, готовили при 150ºC за 2-4 часа до переноса в инжекционные ампулы SEC, установленные на поворотное загрузочное устройство и нагретые до 135°C. Концентрацию полимера определяли с помощью инфракрасного детектора IR4 фирмы PolymerChar IR4, как в приведенном выше разделе b.1, и светорассеяние измеряли с помощью многоуглового детектора MALLS модели Wyatt Dawn EOS от фирмы Wyatt Technology (Санта-Барбара, штат Калифорния, США). Использовали источник лазерного излучения мощностью 120 мВт и длиной волны 658 нм. Удельный показатель преломления составлял 0,104 мл/г. Оценку данных осуществляли, используя программное обеспечение ASTRA 4.7.3 и CORONA 1.4 от фирмы Wyatt (см. выше). Абсолютные значения молекулярной массы M и радиуса инерции <Rg 2> определяли экстраполяцией типа Дебая (Debye) для каждого элюированного объема с помощью указанного выше программного обеспечения. Соотношение g(M) при данной молекулярной массе M затем вычисляли по радиусу инерции исследуемого образца и радиусу линейного стандартного образца, имеющего такую же молекулярную массу. В настоящем контексте коэффициент разветвления g(Mz) означает величину g, определенную при M=Mz.

c. Испытание ударопрочности

Испытание ударопрочности при падении груза (DDI) осуществляли согласно методу A американского стандартного способа испытаний ASTM D 1709: 2004 на пленках, имеющих толщину 20 мкм или 10 мкм, что отдельно описано с соответствующим набором данных.

d. Измерение комплексной вязкости

Динамическую колебательную деформацию сдвига и ее отклик применяли к полимеру в реометре с параллельными пластинами Anton-Paar MCR 300 от фирмы Anton Paar GmbH (Грац, Австрия) для определения реологии сдвига, т. е. измеряли комплексную вязкость η* при данной частоте ω. Сначала образец (в виде гранул или порошка) готовили к измерению следующим образом: 2,2 г материала взвешивали и использовали для заполнения подмодельной плиты, имеющей размеры 70×40×1 мм. Плиту помещали в пресс и нагревали до 200ºC в течение 1 мин при давлении 20-30 бар (2-3 МПа). После достижения температуры 200ºC образец сжимали при давлении 100 бар (10 МПа) в течение 4 мин. После окончания времени сжатия материал охлаждали до комнатной температуры и извлекали плиту из формы. Прессованные плиты подвергали визуальному контролю качества для определения возможных трещин, примесей или неоднородностей. Диски диаметром 25 мм и толщиной 0,8-1 мм вырезали из прессованной полимерной плиты, вырезали и вводили в реометр для измерения методом динамического механического анализа (или частотной развертки). Измерение модуля упругости (G') и вязкости (G") и комплексной вязкости η* в зависимости от частоты ω осуществляли с помощью указанного ротационного реометра с регулируемым напряжением Anton Paar MCR300. Данное устройство имеет двухплоскостную геометрию, т. е. включает два параллельных диска радиусом 24,975 мм. Образец в виде диска, имеющий толщину около 1 мм и диаметр 25 мм, приготовленный согласно вышеизложенному, загружали и нагревали до температуры измерений (стандартная температура для PE составляет 190ºC). Расплавленный образец выдерживали при температуре испытаний в течение 5 мин для получения однородного расплава. Затем начинали развертку частоты с помощью прибора, регистрирующего результаты от 0,01 и 628 рад/с по логарифмической шкале.

Применяли периодическую деформацию в линейном интервале с амплитудой деформации 0,05 (или 5%). Точки выбирали из интервала частот по логарифмической шкале, опускаясь от высоких частот к низким. Развертку частоты осуществляли в интервале от 628,3 рад/с (или ~100 Гц) до 8,55 рад/с и в диапазоне очень малых частот от 4,631 рад/с до 0,01 рад/с (или 0,00159 Гц) с увеличенной скоростью отбора проб таким образом, что больше точек отбирали для низкочастотного диапазона.

Полученную амплитуду деформации сдвига и отставание по фазе от приложенной деформации регистрировали с помощью прибора и использовали для вычисления модулей потери и сохранения и комплексной вязкости в зависимости от частоты.

e. Другие способы исследования

Плотность [г/см3] определяли погружением согласно методу A стандарта DIN EN ISO 1183-1. Для измерения готовили сжатые формованные пластинки толщиной 2 мм, прошедшие определенную термическую обработку в условиях прессования (температура 180ºC, давление 200 бар (20 МПа), время 8 мин) и кристаллизации в кипящей воде в течение 30 мин.

Содержание Al, Fe, Mg и Ti в катализаторе измеряли методом ICP-OES согласно стандарту DIN EN ISO 11885.

Коэффициенты вязкости определяли непосредственно с помощью капиллярного вискозиметра Уббелоде (Ubbelohde) согласно стандарту ISO 1191:1975 в декалине при температуре 135ºC; измерение осуществляли на образце реакционной смеси, полученной в конке первой, второй или третьей стадии полимеризация.

Синтез катализатора Циглера и проведение реакции полимеризации

В качестве катализатора Циглера получали катализатор согласно примеру 1 европейского патента EP 401776. Полимеризацию проводили в непрерывном режиме, используя последовательность из трех каскадных суспензионных реакторов. Катализатор Циглера вводили лишь однократно, в первый реактор. Катализатор Циглера (суспендированный в гексане, как указано) использовали с дополнительным количеством триэтилалюминия (TEA) в качестве сокатализатора в молярном соотношении около 1:10, как указано ниже более подробно. Испарительные резервуары между реакторными стадиями позволяли регулировать дозировку водорода, этилена и сомономера индивидуально для каждой реакторной стадии.

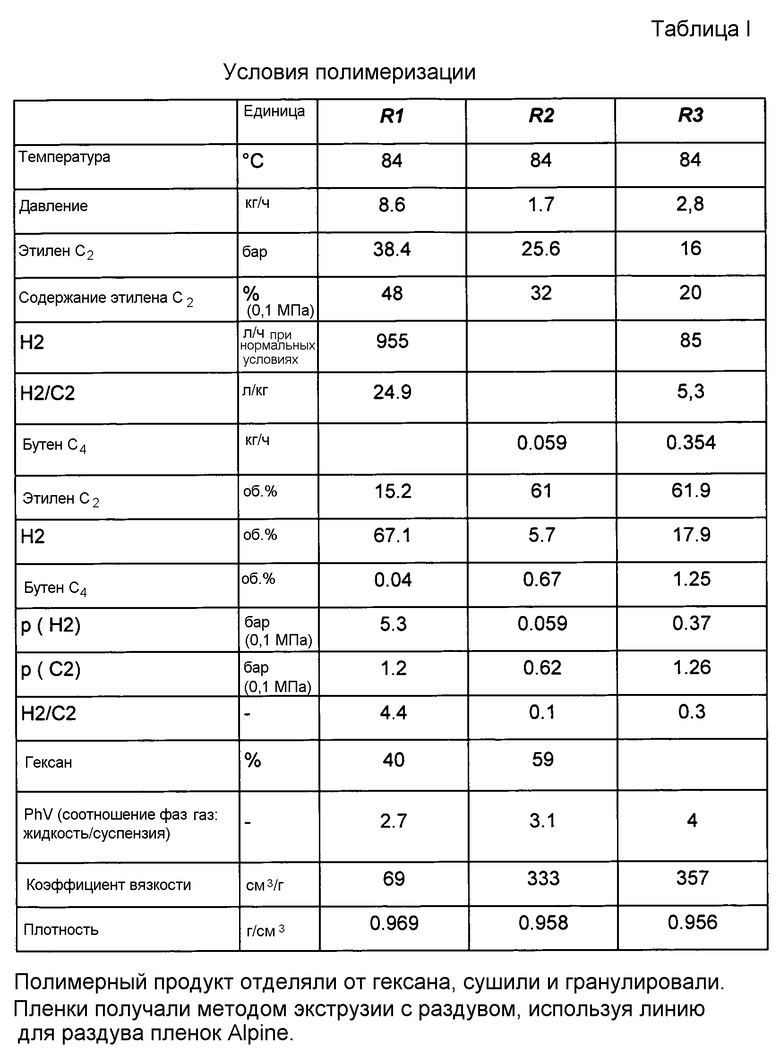

Пример 1

Концентрация катализатора: 4,4 ммоль/л

Дозировка катализатора: 4,2 ммоль/ч

Сокатализатор и его концентрация: TEA, 22,8 ммоль/л

Содержание активного Al: 1 ммоль/л

Дозировка TEA: 61 ммоль/ч

R1, R2 и т. д. означают суспензионные реакторы № 1, 2 и т. д.

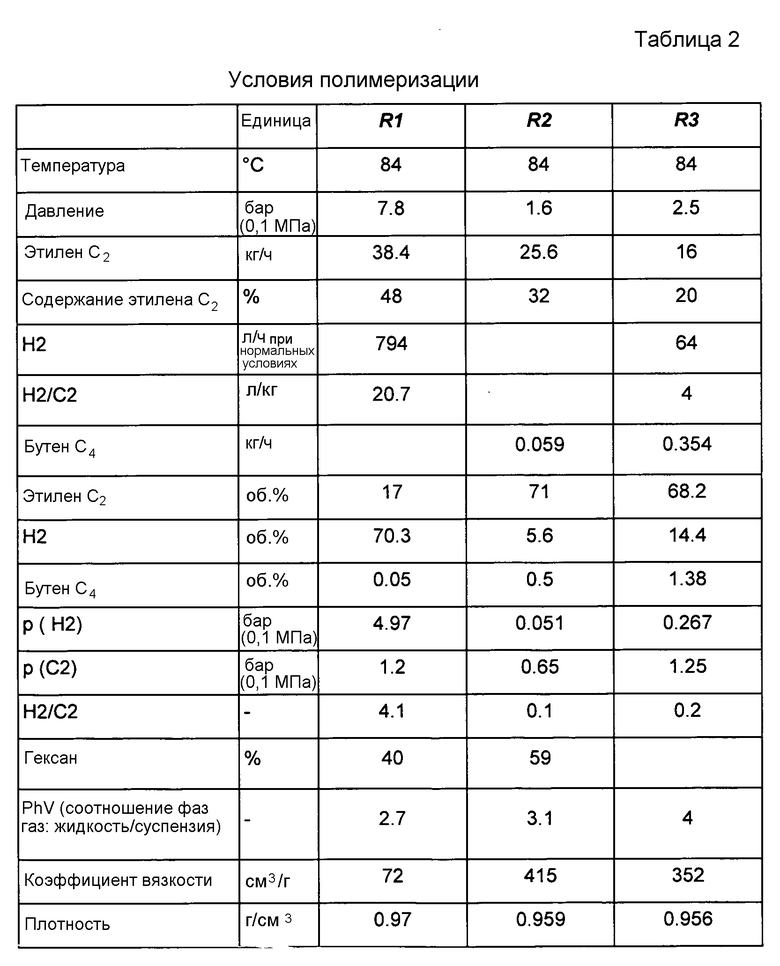

Пример 2

Концентрация катализатора: 8,5 ммоль/л

Дозировка катализатора: 3,6 ммоль/ч

Сокатализатор и его концентрация: TEA, 22,8 ммоль/л

Содержание активного Al: 1,1 ммоль/л

Дозировка TEA: 61 ммоль/ч

R1, R2 и т. д. означают суспензионные реакторы № 1, 2 и т. д.

Полимерный продукт отделяли от гексана, сушили и гранулировали. Пленки получали методом экструзии с раздувом, используя линию для раздува пленок Alpine.

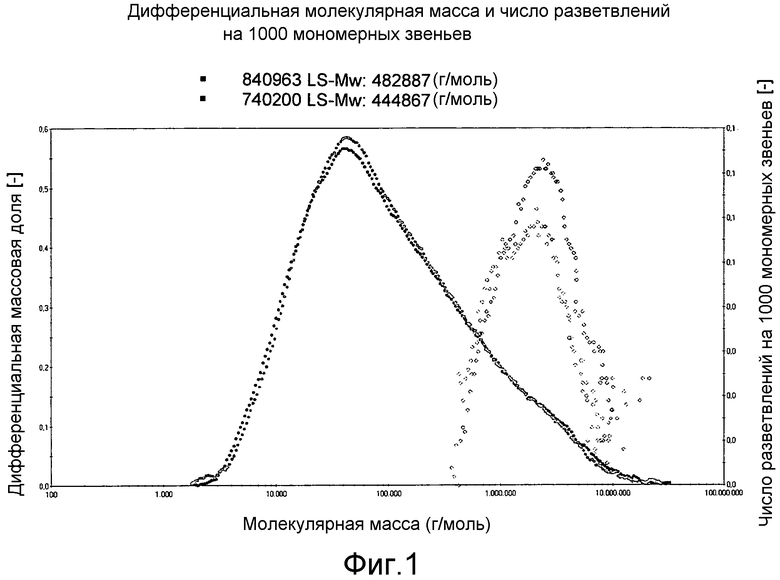

Пример 3

Молекулярно-массовое распределение (начерченная линия) и распределение длинноцепных разветвлений (LCB/1000 CH2 как функция молекулярной массы), определенные по радиусу инерции методом GPC-MALLS, представлены на фиг.1 для полимерных продуктов согласно примерам 1 и 2. Результаты испытания пленок представлены ниже в таблице III.

10 мкм

Примеры 4-8

Аналогично способу полимеризации в примерах 1 и 2, следующие образцы полимеров 4-8 получали согласно настоящему изобретению, умеренно изменяя условия процессов и получая продукты с различными значениями Mw, Mz, HI и т.д.

По существу, использовали способ, описанный в примере 1, в котором следующие условия изменяли в указанных пределах:

Условия полимеризации

Соотношение водорода и этилена в третьем реакторе: 0,3<H2/C2<0,4

Соотношение водорода и этилена во втором реакторе: H2/C2=0,08

Содержании сомономера в третьем реакторе: 0,8<C4<1,3 об.%

Содержании сомономера во втором реакторе: 0,5<C4<0,8 об.%

Концентрация триалкилалюминия (триэтилалюминия): 0,96<CAl<1,2 ммоль/л

Парциальное давление этилена PC2: до 0,65 бар (0,065 МПа) во втором реакторе и до 1,25 бар (0,125 МПа) в третьем реакторе

Свойства конечного полимера:

Индекс текучести расплава: MFI5 кг=0,35-0,44 г/10 мин

Плотность: ρ=0,955-0,957 г/см3

Ударопрочность при падении груза на пленку толщиной 10 мкм: DDI>300 г

Другие свойства полимеров, полученных в примерах 1, 2 и 4-8, с учетом вычислений параметров HI и реологии расплава и их сравнения с имеющимися в настоящее время товарными изделиями, главным образом, от конкурентов, приведены ниже в таблице IV.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЙ ТРИМОДАЛЬНЫЙ ПОЛИЭТИЛЕН ДЛЯ ИСПОЛЬЗОВАНИЯ В ФОРМОВАНИИ РАЗДУВОМ | 2011 |

|

RU2581366C2 |

| НОВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИМЕНЕНИЯ В ВЫДУВНОМ ФОРМОВАНИИ | 2012 |

|

RU2586977C2 |

| КОМПОЗИЦИЯ ПЛЕНКИ | 2013 |

|

RU2631651C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2655381C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2654479C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2720235C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2722013C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПЛЕНОК, ПОЛУЧАЕМЫХ ЭКСТРУЗИЕЙ С РАЗДУВКОЙ | 2019 |

|

RU2767655C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ НАБУХАНИЯ И ВЫСОКОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2720236C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ПРОИЗВОДСТВА ПЛЕНОК | 2016 |

|

RU2653854C1 |

Группа изобретений относится к полиэтиленовым композициям для пленок или литых изделий. Композиция имеет индекс текучести расплава при 5 кг/190°С (MI5 кг) от 0,25 до 3 г/10 мин, Mz более чем 2000000 г/моль и менее чем 370000 г/моль и значение индекса Hostalen (HI) от 0,18 до 18. Причем значении индекса текучести расплава при 5 кг/190°С (MI5 кг), превышающего 1,9 г/10 мин, значение индекса Hostalen (HI) превышает 1. Полиэтиленовая композиция по изобретению, имеющая определенное молекулярно-массовое распределение и длинноцепную разветвленную структуру, обладает улучшенными технологическими свойствами. При этом полученные пленки имеют более высокую механическую ударопрочность при толщине пленки 10 мкм, чем при 20 мкм, согласно измерению ударопрочности при падении груза (DDI). 2 н. и 7 з.п. ф-лы, 4 табл., 8 пр., 1 ил.

1. Полиэтиленовая композиция для получения пленок и других литых изделий, имеющая индекс текучести расплава при 5 кг/190°С (MI5 кг) согласно стандарту ISO 1133:2005 от 0,25 до 3 г/10 мин, Mz более чем 2000000 г/моль и менее чем 3700000 г/моль и значение индекса Hostalen (HI) от 0,18 до 18 при том условии, что для индекса текучести расплава при 5 кг/190°С (MI5 кг), превышающего 1,9 г/10 мин, значение индекса Hostalen (HI) превышает 1, в которой значение HI определяют как

где:

Mz представляет собой z-среднюю молекулярную массу,

Mw представляет собой средневесовую молекулярную массу,

gMz представляет собой коэффициент разветвления при молекулярной массе M=Mz,

eh представляет собой деформационное упрочнение полимера при скорости одноосного растяжения 0,1 с-1 и при температуре испытания Т=150°С и определяется как соотношение eh=ηЕ,max/ηs, в котором

ηЕ,max представляет собой максимальную деформационную вязкость расплава, измеряемую при данной скорости растяжения, и

ηs представляет собой линейный вязкоупругой отклик.

2. Композиция по п.1, в которой значение индекса текучести расплава при 5 кг/190°С (MI5 кг) составляет от 0,3 до 2 г/10 мин и/или значение индекса Hostalen (HI) составляет от 0,2 до 10 при том условии, что для индекса текучести расплава при 5 кг/190°С (MI5 кг), превышающего 1,9 г/10 мин, значение индекса Hostalen (HI) превышает 1.

3. Композиция по п.1, в которой композицию можно получить каталитически, используя, по меньшей мере, катализатор Циглера.

4. Композиция по п.1, в которой композиция имеет мультимодальное молекулярно-массовое распределение.

5. Композиция по п.4, в которой композиция состоит из трех фракций, включая первую низкомолекулярную (А), вторую высокомолекулярную (В) и третью сверхвысокомолекулярную (С), где пиковые молекулярные массы Мрх х=А, В или С указанных первой, второй и третьей молекулярно-массовых фракций составляют MpA<MpB<MpC.

6. Композиция по п.5, которую можно получить полимеризацией этилена в трех последовательных реакторных стадиях, используя, по меньшей мере, один катализатор Циглера, и необязательно на данной реакторной стадии в присутствии, по меньшей мере, одного сомономера, который представляет собой α-олефин, предпочтительно α-олефин C4-C12.

7. Полиэтиленовая композиция по п.1 для производства экструдированных пленок толщиной менее 1 мм, имеющая индекс текучести расплава при 5 кг/190°С (MI5 кг) от 0,25 до 1 г/10 мин и/или значение индекса Hostalen (HI) от 1,5 до 18.

8. Полиэтиленовая композиция по п.7, для которой изготовленная из нее пленка имеет ударопрочность при падении груза (DDI), определяемую согласно стандартному способу ASTM D1709:2004 метод А, которая увеличивается, по меньшей мере, на 3%, предпочтительно, по меньшей мере, на 15% при уменьшении толщины пленки от 20 мкм до 10 мкм, причем значение ударопрочности при падении груза (DDI) составляет, по меньшей мере, 300 г или более при толщине пленки 10 мкм.

9. Пленка, предпочтительно пленка, полученная методом экструзии с раздувом, выполненная из полимерной композиции по одному из пп.1-8.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОЛИЭТИЛЕНОВАЯ ФОРМОВОЧНАЯ МАССА С УЛУЧШЕННЫМ СООТНОШЕНИЕМ СТОЙКОСТИ К РАСТРЕСКИВАНИЮ И ЖЕСТКОСТИ И СТЕПЕНЬЮ РАЗДУВАНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2000 |

|

RU2249018C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2015-03-27—Публикация

2010-05-27—Подача