ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается полиэтиленовая композиция, обладающая плотностью, составляющей от 0,948 до 0,960 г/см3, и высокими механическими свойствами. В частности, предлагаемая композиция особенно пригодна для производства пленок, получаемых экструзией с раздувкой, благодаря балансу стабильности рукава пленки, технологичности при обработке и ударной вязкости при испытании падающим стержнем.

Настоящее изобретение также относится к многостадийному способу полимеризации для получения указанной полиэтиленовой композиции.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полиэтилен, в частности мультимодальный полиэтилен, используется в больших масштабах для получения пленок методом экструзии с раздувкой, благодаря его механической прочности, технологичности при обработке, хорошей химической стойкости и низкой характеристической вязкости.

Однако, как раскрыто в патенте WO2016206957, изготовленные из полиэтилена обычные пленки, получаемые экструзией с раздувкой, имеют недостаточный баланс механической прочности, особенно в отношении ударной вязкости при испытании падающим стержнем (DDI) и технологичности при обработке. В действительности, попытки достичь высоких значений DDI приводят к неприемлемому ухудшению технологичности при обработке, особенно в отношении стабильности рукава пленки, формируемого в процессе экструзии пленки с раздувкой.

Было обнаружено, что путем соответствующего подбора реологических, тепловых и молекулярных свойств полиэтиленовой композиции достигается улучшенный баланс указанных свойств.

В частности, было обнаружено, что вязкость в условиях сдвига в расплавленном состоянии и время кристаллизации в сочетании с молекулярной структурой полимера и его индексом текучести расплава играют важную роль в задании указанных свойств.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается полиэтиленовая композиция для производства пленок, получаемых экструзией с раздувкой, содержащая:

A) 30 - 70 мас. % гомополимера или сополимера этилена с плотностью равной или превышающей 0,960 г/см3, определенной согласно стандарту ISO 1183-1:2012 при 23°C; и индексом текучести расплава MIE, измеренным в соответствии с ISO 1133-2:2011 при 190°C и с массой груза 2,16 кг, составляющим 130 г/10 мин или меньше;

В) 30 - 70 мас. % сополимера этилена, имеющего индекс MIE меньше, чем индекс MIE из пункта A);

количества А) и В), приведенные по отношению к общей массе А) + В);

полиэтиленовая композиция, обладающая следующими свойствами:

1) плотностью, составляющей от 0,948 до 0,960 г/см3, определенной согласно стандарту ISO 1183-1:2012 при 23°C;

2) соотношением MIF/MIP, составляющим от 20 до 40, где MIF представляет собой индекс текучести расплава при 190°С и с массой груза 21,60 кг, а MIP представляет собой индекс текучести расплава при 190°С и с массой груза 5 кг, определенные согласно стандарту ISO 1133-2:2011;

3) индексом MIF, составляющим от 6 до 15 г/10 мин.;

4) индексом HMWcopo, составляющим от 0,5 до 3,5;

5) показателем длинноцепочечной разветвленности, ПДЦР, равным или меньше, чем 0,82;

где индекс HMWcopo определяется в соответствии со следующей формулой:

HMWcopo = (η0,02 x tmaxDSC)/(10^5)

где η0,02 представляет собой комплексную вязкость расплава в Па⋅с, измеренную в ротационном коническом вискозиметре при температуре 190°C в условиях сдвига с угловой частотой 0,02 рад/сек; tmaxDSC представляет собой время в минутах, необходимое для достижения максимального значения теплового потока кристаллизации при температуре 124°C в спокойном состоянии, измеренное в изотермическом режиме прибором дифференциальной сканирующей калориметрии; ПДЦР представляет собой отношение измеренного среднеквадратичного радиуса инерции макромолекулы Rg, измеренного способом GPC-MALLS, к среднеквадратичному радиусу инерции макромолекулы линейного полимера, имеющего ту же молекулярную массу в 1 000 000 г / моль;

6) значением η0,02, равным или составляющим меньше, чем 150000.

Из приведенных выше свойств 2) и 3) следует, что значения MIP для предлагаемых полиэтиленовых композиций варьируются от 0,15 до 0,75 г/10 мин.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Эти и другие свойства, особенности и преимущества настоящего изобретения станут более понятны из следующего описания, прилагаемой формулы изобретения и рисунка.

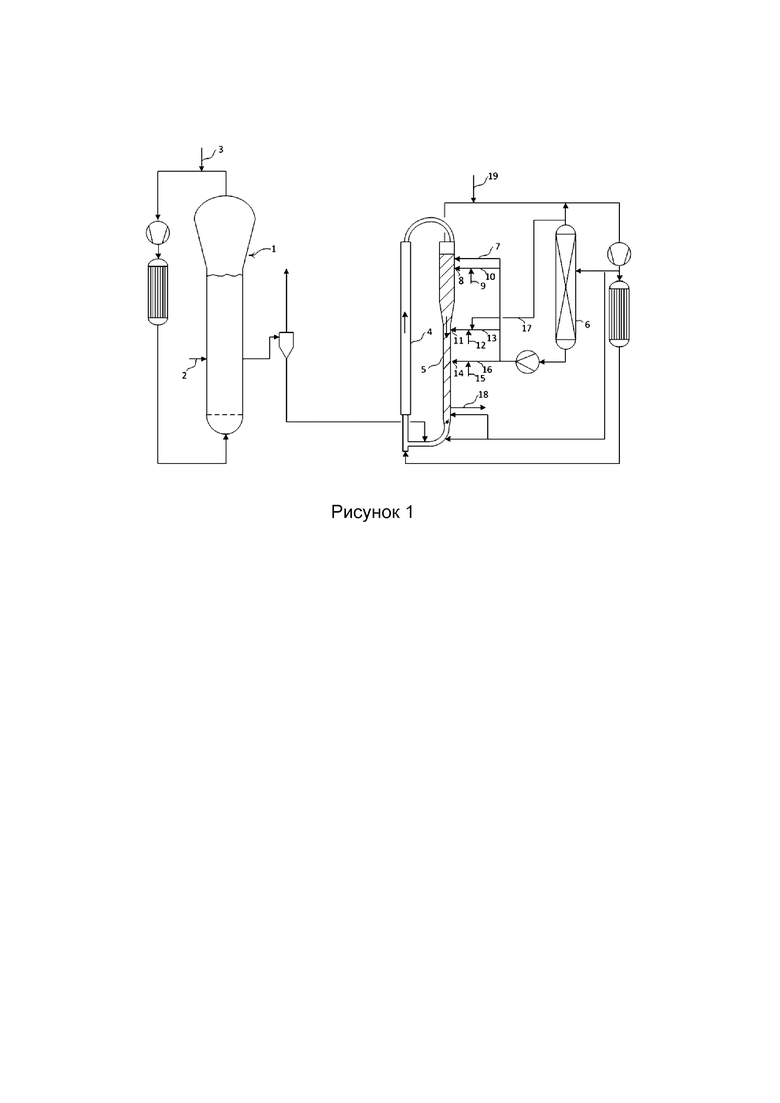

На рисунке представлен иллюстративный вариант упрощенной блок-схемы технологического процесса из двух последовательно соединенных газофазных реакторов, пригодных, в соответствии с описанными здесь различными вариантами осуществления технологических процессов полимеризации этилена, для производства различных вариантов раскрытых здесь полиэтиленовых композиций.

Следует иметь в виду, что различные варианты изобретения не ограничиваются компоновкой и устройствами, показанными на рисунке.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Выражение "полиэтиленовая композиция" предназначено для описания композиции из двух или нескольких компонентов полимера этилена, предпочтительно с разными молекулярными массами, причем такая композиция также называется "бимодальной" или "мультимодальной" в отрасли техники, к которой относится данное изобретение.

Обычно предлагаемая полиэтиленовая композиция содержит один или несколько сополимеров этилена.

Все определенные здесь свойства, включая ранее определенные свойства 1) - 6), относятся к указанной полимерной композиции на основе этилена. Добавление других компонентов, как правило, присадок, используемых в отрасли техники, к которой относится данное изобретение, способно изменить одно или несколько из указанных свойств.

Для изменения реологических и структурных свойств, например, значения индекса расплава в пределах или вне ранее заданных пределов, предлагаемая полиэтиленовая композиция также может вступать в реакцию с инициатором свободно-радикальной полимеризации.

Указанный инициатор свободно-радикальной полимеризации, предпочтительно выбирается из органических пероксидов.

Особенно полезными органическими пероксидами являются органические монопероксиды и/или органические дипероксиды. Эти органические монопероксиды и дипероксиды могут иметь период полураспада 1 час при температуре, составляющей от примерно 125°C до примерно 145°C, в соответствии с другим вариантом, составляющей от примерно 130°C до примерно 140°C, в соответствии с другим вариантом, составляющей от примерно 132°C до примерно 136°C. Дополнительные варианты включают органические пероксиды с периодом полураспада 0,1 часа при температуре, оставляющей от примерно 145°C до 165°C, или составляющей от примерно 150°C до примерно 160°C, или составляющей от примерно 154°C до 158°C. Органический пероксид может иметь молекулярную массу, составляющую от примерно 175 г/моль до примерно 375 г/моль, в соответствии с другим вариантом, составляющую от примерно 200 г/моль до примерно 350 г/моль. При необходимости можно использовать смеси из двух или более пероксидов. Подходящими органическими пероксидами являются, не ограничиваясь, дикумилпероксид (регистрационный номер CAS® 80-43-3), ди-трет-бутилпероксиизопропилбензол (ы) (регистрационный номер CAS® 25155-25-3), 2,5 -диметил-2,5-ди-трет-бутилпероксигексан (регистрационный номер CAS® 78-63-7), трет-бутилкумилпероксид (регистрационный номер CAS® 3457-61-2) и 2,5-диметил- 2,5-ди-трет-бутилпероксигексин (регистрационный номер CAS® 1068-27-5) и их смеси.

Предпочтительный органический пероксид представляет собой 2,5-диметил-2,5-ди-трет-бутилпероксигексан.

Реакция с инициатором свободно-радикальной полимеризации осуществляется с помощью любых устройств и при режимах, известных в отрасли техники, к которой относится данное изобретение, пригодных для проведения реакций свободно-радикальной полимеризации в олефиновых полимерах.

В частности известно, что подобные реакции могут осуществляться в обычных устройствах, используемых для переработки полимеров в расплавленном состоянии, в частности в двухшнековых экструдерах, работающих в атмосфере инертного газа, например, азоте.

Количество инициатора свободно-радикальной полимеризации, добавляемого к полиэтиленовой композиции, может легко определить специалист в отрасли техники, к которой относится данное изобретение. Обычно такое количество составляет от 0,1 до 100 ч/млн. по массе, в частности от 0,5 до 100 ч/млн. по массе пероксида в полиэтиленовой композиции, при этом точное количество определяется либо с помощью реологии, например, требуемого изменения в ER, либо с помощью испытания пленки, например, испытания стабильности рукава пленки.

Температура реакции предпочтительно составляет от 180 до 300°С.

Соотношение MIF/MIP определяет реологическую меру молекулярно-массового распределения.

Другой мерой, как показано в примерах, молекулярно-массового распределения является соотношение Mw/Mn, где Mw представляет собой средневесовую молярную массу, а Mn представляет собой среднечисленную молярную массу, измеренные методом GPC (гельпроникающей хроматографии).

Предпочтительные значения соотношения Mw/Mn для предлагаемой полиэтиленовой композиции составляют от 25 до 65, предпочтительно от 30 до 65.

Значения Mw предпочтительно составляют от 200 000 до 400 000 г/моль.

Дополнительными данными молекулярно-массового распределения является реологическая полидисперсность ER, которая определяется по графикам модуля накопления (G') по отношению к модулю потерь (G'') и показывает меру полидисперсности, взвешенную по наибольшей молекулярной массе. Значение рассчитывается как:

ER = (1,781*10-3)*G'

при значении G''=5 000 дин/см2.

Предпочтительные значения ER для предлагаемой полиэтиленовой композиции составляют от 2 до 5.

Более того, предлагаемая полиэтиленовая композиция, по меньшей мере, обладает одним из следующих дополнительных свойств:

- плотностью гомополимера или сополимера этилена A), составляющей от 0,960 до 0,971 г/см3, более предпочтительно, составляющей от 0,965 до 0,970 г/см3;

- соотношением (η0,02/1000)/ ПДЦР, которое представляет собой η0,02 деленное на 1000 и деленное затем на показатель ПДЦР, составляющим от 120 до 180, предпочтительно от 125 до 178.

- содержанием сомономера равным или составляющим меньше, чем 2 мас. %, в частности составляющим от 0,2 до 2 мас. % в расчете на общую массу композиции (определенным ИК анализом);

- значениями ЕТ, равными или составляющими меньше, чем 25, в частности, составляющими от 3 до 25;

где ЕТ рассчитывается как:

ET = C2/G* при тангенсе δ = C3

где:

G* = [(G')2 + (G'')2]1/2;

тангенс δ = G''/G';

C2 = 106 дин/см2, а C3 = 1,5

G' = модуль накопления;

G'' = модуль потерь;

G' и G'' измерялись в условиях сдвига ротационным коническим вискозиметром при температуре 190°C;

- показателем длинноцепочечной разветвленности (ПДЦР), равным или составляющим меньше, чем 0,70, в частности составляющим от 0,70 до 0,45.

Для достижения наилучшей технологичности при обработке с точки зрения давления экструзии, значения MIF предпочтительно должны составлять от 9 до 15 г/10 мин. или от 9 до 13 г/10 мин.

Сомономер или сомономеры, присутствующие в сополимерах этилена, обычно выбираются из олефинов, имеющих формулу CH2=CHR, где R представляет собой линейный или разветвленный алкильный радикал, содержащий от 1 до 10 атомов углерода.

Конкретными примерами являются пропилен, бутен-1, пентен-1, 4-метил-пентен-1, гексен-1, октен-1 и децен-1. Особенно предпочтительным сомономером является гексен-1.

Как упоминалось ранее, предлагаемая полиэтиленовая композиция особенно пригодна для использования в технологическом процессе экструзии с раздувкой.

Фактически, предлагаемая полиэтиленовая композиция придает пленкам, получаемым экструзией с раздувкой, высокий показатель стабильности рукава пленки, сохраняя при этом превосходные значения DDI.

Количественный показатель стабильности рукава пленки, полученного экструзией с раздувом из предлагаемой полиэтиленовой композиции, может быть выше, чем 40, а DDI выше, чем 200 г, предпочтительно выше, чем 350 г для пленки толщиной 12,5 мкм.

В целом баланс указанных свойств таков, что для значений DDI от 200 до 350 г количественный показатель стабильности рукава пленки (называемый для краткости BSS) составляет 52 или выше, в частности от 52 до 80, в то время как для значений DDI выше, чем 350 г, показатель BSS составляет 40 или выше, в частности от 40 до меньше, чем 80.

Технология производства пленок, получаемых экструзией с раздувкой, (также называемых рукавными пленками) хорошо известна в сфере производства тонких пластиковых пленок. Данный технологический процесс использует экструдирование расплавленной термопластичной смолы через мундштук с кольцеобразным соплом с последующей «раздувкой» расплавленного полотна.

Предлагаемая полиэтиленовая композиция обеспечивает высокий показатель стабильности рукава пленки даже при типичных технологических режимах крупных промышленных предприятий. Другими словами, рукав пленки, выходящий из мундштука с кольцеобразным соплом, остается стабильным даже при высоких скоростях вытягивания и не показывает тенденции к изменению геометрии ни в осевом направлении, ни в радиальном направлении.

Предпочтительно, рукав пленки имеет линию кристаллизации, разграничивающую расплавленный материал от затвердевшего материала, расположение которой колеблется не более чем на ± 3 см в осевом направлении во время испытания стабильности рукава пленки (подробно описанного в примерах) при максимальной скорости вытягивания.

Как описано выше, настоящее изобретение дополнительно относится к пленке, получаемой экструзией с раздувкой, содержащей предлагаемую полиэтиленовую композицию. В частности данные пленки, получаемые экструзией с раздувкой, могут изготавливаться однослойными или многослойными, причем, по меньшей мере, один слой содержит предлагаемую полиэтиленовую композицию.

Указанная пленка, получаемая экструзией с раздувкой, может иметь толщину, составляющую от 5 до 200 мкм, предпочтительно от 10 до 100 мкм.

Благодаря отсутствию ограничений на используемые способы полимеризации и катализаторы, было обнаружено, что предлагаемую полиэтиленовую композицию можно получить способом газофазной полимеризации в присутствии катализатора Циглера-Натта.

Катализатор Циглера-Натта представляет собой продукт реакции металлоорганического соединения группы 1, 2 или 13 Периодической таблицы элементов с соединением переходного металла групп с 4 по 10 Периодической таблицы элементов (новая нотация). В частности, соединение переходного металла можно выбирать из соединений Ti, V, Zr, Cr и Hf, предпочтительно на носителе MgCl2.

Особенно предпочтительные катализаторы содержат продукт реакции указанного металлоорганического соединения из групп 1, 2 или 13 Периодической таблицы элементов с твердым компонентом катализатора, содержащим соединение Ti на носителе MgCl2.

Предпочтительными металлоорганическими соединениями являются алюминийорганические соединения.

Таким образом, в предпочтительном варианте осуществления изобретения, предлагаемую полиэтиленовую композицию получают путем использования катализатора полимеризации Циглера-Натта, более предпочтительно катализатора Циглера-Натта на носителе MgCl2, еще более предпочтительно, катализатора Циглера-Натта, содержащего продукт реакции:

а) твердого компонента катализатора, содержащего соединение Ti и, необязательно, электронодонорного соединения ED на носителе MgCl2;

b) алюминийорганического соединения и, необязательно,

с) внешнего электронодонорного соединения EDext.

Подходящими соединениями титана являются тетрагалогениды или соединения формулы TiXn(OR1)4-n, где 0≤n≤3, Х представляет собой галоген, предпочтительно хлор, а R1 представляет собой углеводородную группу C1-C10. Предпочтительным соединением является тетрахлорид титана.

Соединение ED обычно выбирают из спиртов, кетонов, аминов, амидов, нитрилов, алкоксисиланов, алифатических простых эфиров и сложных эфиров алифатических карбоновых кислот.

Соединение ED предпочтительно выбирается среди амидов, сложных эфиров и алкоксисиланов.

Отличные результаты получались при использовании сложных эфиров, особенно предпочтительных в качестве ED соединения. Конкретными примерами сложных эфиров являются алкилэфиры алифатических карбоновых кислот C1-C20 и, в частности, алкилэфиры алифатических монокарбоновых кислот C1-C8, например, этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, изопропилацетат, н-бутилацетат, изобутилацетат. Кроме того, предпочтительными являются алифатические простые эфиры и особенно алифатические простые эфиры С2-C20, например, тетрагидрофуран (THF) или диоксан.

В указанном твердом компоненте катализатора MgCl2 является основным носителем, даже при использовании небольших количеств дополнительных носителей. Носитель MgCl2 можно использовать как таковой или получать из соединений Mg, используемых в качестве прекурсоров и преобразуемых в MgCl2 в ходе реакции с галогенирующими соединениями. Предпочтительным является использование соединения MgCl2 в активной форме, которое широко известно из патентной литературы в качестве носителя для катализаторов Циглера-Натта. В патентах США 4 298 718 и США 4 495 338 впервые описано использование указанных соединений в катализе Циглера-Натта. Из данных патентов известно, что дигалогениды магния в активной форме, используемые в качестве носителя или со-носителя в компонентах катализатора полимеризации олефинов, характеризуются рентгеновским спектром, в котором наиболее интенсивная линия дифракции, наблюдаемая в спектре неактивного галогенида, уменьшается по интенсивности и уширяется, согласно справочной карте ASTM. В рентгеновских спектрах предпочтительных дигалогенидов магния в активной форме, указанные наиболее интенсивные линии уменьшается по интенсивности, и замещаются пиковыми значения галогенной группы, максимум интенсивности которой, смещается в сторону более низких углов по отношению к наиболее интенсивной линии.

Для получения предлагаемой полиэтиленовой композиции особенно подходящими являются катализаторы, полученные путем предварительной реакции соединения титана с MgCl2 или прекурсором соединения Mg, необязательно в присутствии инертной среды, и получением, таким образом, твердого компонента a), содержащего соединение титана на носителе MgCl2, компонента а) затем, необязательно, вступающего в реакцию с ED соединением, которое добавляют к реакционной смеси по отдельности или в смеси с другими соединениями, в которых он является основным компонентом, необязательно в присутствии инертной среды.

Под термином "основной компонент" подразумевается, что указанное ED соединение должно являться основным компонентом с точки зрения молярного количества по отношению к другим возможным соединениям, за исключением инертных растворителей или разбавителей, используемых для обработки реакционной смеси. Затем обработанный ED продукт промывается соответствующими растворителями для извлечения конечного продукта. При необходимости обработка требуемым ED соединением повторяется один или несколько раз.

Как упоминалось ранее, прекурсор MgCl2 используется в качестве исходного соединения Mg. Например, выбор осуществляется среди соединений Mg формулы MgR'2, где группы R' могут представлять собой, независимо, С1-С20 углеводородные группы, необязательно, замещенные группами OR, группами OCOR, хлором, где R представляет собой С1-С20 углеводородные группы, необязательно, замещенные, с очевидным условием, что группы R' одновременно не являются хлором. В качестве подходящих прекурсоров также используются Льюиса аддукты между MgCl2 и подходящими основаниями по Льюису. Конкретным и предпочтительным классом являются аддукты, образованные аддуктами MgCl2 (R''OH), где группы R" являются С1-С20 углеводородными группами, предпочтительно С1-С10 алкильными группами, а m составляет от 0,1 до 6, предпочтительно от 0,5 до 3 и более предпочтительно от 0,5 до 2. Аддукты данного типа получают путем смешивания спирта и MgCl2 в присутствии инертного углеводорода, несмешиваемого с аддуктом, в режиме перемешивания при температуре плавления аддукта (100-130°C). Эмульсия затем быстро охлаждается, вызывая отверждение аддукта в виде сферических частиц. Типичные способы получения этих сферических аддуктов описаны, например, в патентах США 4 469 648, 4 399 054 и WO98/44009. Другим полезным способом придания сферической формы является охлаждение распылением, описанное, например, в патентах США 5 100 849 и 4 829 034.

Особенно интересными являются аддукты MgCl2.(EtOH)m, где m составляет от 0,15 до 1,7, полученные обработкой при более высоком содержании спирта и с его последующим тепловым удалением в потоке азота при температуре от 50 до 150°С, пока содержание спирта не уменьшится до вышеуказанного значения. Способ подобного типа описан в патенте ЕР 395 083.

Удаление алкоголятов также проводится химически, путем реакции аддукта с соединениями, способными реагировать со спиртовыми группами.

Как правило, эти деалкоголированные аддукты характеризуются пористостью (измеренной ртутным методом), благодаря радиусу пор вплоть до 0,1 μм, составляющей от 0,15 до 2,5 см3/г, предпочтительно от 0,25 до 1,5 см3/г.

Эти аддукты вступают в реакцию с соединением TiXn(OR1)4-n (или, возможно, его смесями), которое упоминалось выше, предпочтительно тетрахлоридом титана. Реакция с соединением титана осуществляется суспендированием аддукта в TiCl4 (как правило, холодном). Смесь нагревают до температуры 80-150°С и выдерживают при этой температуре в течение 0,5-2 часов. Обработка соединением титана может проводиться один или несколько раз. Она также может проводиться в присутствии упомянутого выше электронодонорного соединения. По окончании процесса твердое вещество выделяется путем разделения суспензии традиционными методами (расслоением и извлечением жидкости, фильтрацией, центрифугированием) и промывкой растворителями. Несмотря на то, что промывка, как правило, осуществляется инертными углеводородными жидкостями, также представляется возможным использование растворителей с большей полярностью (имеющих, например, более высокую диэлектрическую постоянную), таких как галогенированные углеводороды.

Как упоминалось выше, твердый компонент а) затем вступает в реакцию с ED соединением в условиях, способных закреплять на твердом компоненте эффективное количество донора. Количество используемого донора, из-за высокой универсальности данного метода, может варьироваться в широких пределах. В качестве примера, он может использоваться при молярном соотношении, по отношению к содержанию Ti в промежуточном продукте, составляющем от 0,5 до 20, предпочтительно от 1 до 10. Хотя это и не строго обязательно, но реакцию обычно проводят в жидкой среде, например, жидком углеводороде. Температура, при которой осуществляется реакция, варьируется в зависимости от природы реагентов. Обычно она составляет от -10° до 150°C, а предпочтительно от 0° до 120°С. Существует область температур, вызывающих разложение или разрушение любых конкретных реагентов, которых следует избегать, даже если они подпадают под соответствующий диапазон. Кроме того, время обработки меняется в зависимости от других условий, таких как: природа реагентов, температуры, концентрации и т.п. В качестве общего показателя данная стадия реакции может длиться от 10 минут до 10 часов, чаще от 0,5 часа до 5 часов. При желании и с целью дальнейшего повышения конечного содержания донора, данная стадия может повторяться один или несколько раз. По окончании данной стадии твердое вещество выделяется путем разделения суспензии традиционными методами (расслоением и извлечением жидкости, фильтрацией, центрифугированием) и промывкой растворителями. Несмотря на то, что промывка, как правило, осуществляется инертными углеводородными жидкостями, также представляется возможным использование растворителей с большей полярностью (имеющих, например, более высокую диэлектрическую постоянную), например, галогенированных или оксигенированных углеводородов.

Как упомянуто ранее, указанный твердый компонент катализатора превращают в катализатор для полимеризации олефинов путем его реакции, в соответствии с известными способами, с металлоорганическим соединением группы 1, 2 или 13 Периодической таблицы элементов, в частности, алкилалюминиевым соединением.

Алкилалюминиевое соединение, предпочтительно, выбирают из группы, включающей триалкилалюминевые соединения, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, н-гексилалюминий, три-н-октилалюминий. Можно также использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, например, AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными триалкилалюминиевыми соединениями.

Внешнее электронодонорное соединение EDext, необязательно, использованное для получения указанных катализаторов Циглера-Натта может походить или отличаться от ED, использованного в твердом катализаторе компонента а). Предпочтительно выбор осуществляется из группы, состоящей из простых эфиров, сложных эфиров, аминов, кетонов, нитрилов, силанов и их смесей. В частности преимущественный выбор может осуществляться из алифатических простых эфиров C2-C20 и, в частности, циклических простых эфиров, предпочтительно содержащих от 3 до 5 атомов углерода, например, тетрагидрофурана (THF) и диоксана.

Компонент катализатора а) может подвергаться предварительной полимеризации в соответствии с известными способами, дающими уменьшенные количества полиолефинов, предпочтительно полипропилена или полиэтилена.

Если твердый компонент а) обрабатывают электронодонорным соединением, то предварительная полимеризация может быть проведена до или после такой обработки.

Количество полученного форполимера может достигать до 500 г на грамм компонента а). Предпочтительное количество составляет от 0,5 до 20 г на грамм твердого компонента a).

Предварительную полимеризацию осуществляют с использованием подходящего сокатализатора, например, алюминийорганических соединений, которые, как описано выше, могут использоваться в комбинации с внешним электронодонорным соединением.

Она осуществляется при температуре от 0 до 80°C, предпочтительно от 5 до 70°С, в жидкой или газовой фазе.

Было обнаружено, что при использовании описанного выше катализатора полимеризации, полиэтиленовую композицию по настоящему изобретению получают способом, включающем следующие стадии, в любом взаимном порядке:

a) стадию полимеризации этилена, необязательно вместе с одним или несколькими сомономерами, в газофазном реакторе в присутствии водорода;

b) стадию сополимеризации этилена с одним или несколькими сомономерами в другом газофазном реакторе в присутствии водорода, количество которого меньше, чем на стадии a);

где, по меньшей мере, в одном из указанных газофазных реакторов, растущие полимерные частицы движутся вверх через первую зону полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают указанный реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между двумя указанными зонами полимеризации.

В первой зоне полимеризации (реакторе восходящего потока) режим быстрого псевдоожижения устанавливаются путем подачи газовой смеси, содержащей один или несколько олефинов (этилена и сомономеров) со скоростью большей, чем скорость переноса полимерных частиц. Скорость подачи указанной газовой смеси предпочтительно составляет от 0,5 до 15 м/с, а более предпочтительно от 0,8 до 5 м/с. Термины "скорость переноса" и "режимы быстрого псевдоожижения" хорошо известны в отрасли техники, к которой относится данное изобретение. Их определение смотрите, например, в книге "D. Geldart, Gas Fluidisation Technology, page 155 et seq., J. Wiley & Sons Ltd., 1986".

Во второй зоне полимеризации (реактор нисходящего потока), частицы полимера стекают под действием силы тяжести в уплотненной форме, чем достигаются высокие значения плотности твердого вещества (масса полимера на единицу объема реактора), доходящие до уровня объемной плотности полимера.

Другими словами полимер стекает вертикально вниз через реактор нисходящего потока в уплотненном режиме, и только небольшие количества газа уносятся полимерными частицами.

Данный способ позволяет получать на стадии а) ранее указанный компонент А), который представляет собой полимер этилена с молекулярной массой меньше, чем у компонента В), представляющего собой сополимер этилена, полученный на стадии b).

Предпочтительно полимеризацию этилена для получения сополимера этилена с относительно низкой молекулярной массой (стадия а) осуществляют выше по потоку от места сополимеризации этилена, где получают сополимер этилена с относительно высокой молекулярной массой (стадия b). С этой целью на стадии а) газообразная смесь, содержащая этилен, водород, необязательно, сомономер и инертный газ, подается в первый газофазный реактор, предпочтительно газофазный реактор с псевдоожиженным слоем. Полимеризацию проводят в присутствии ранее описанного катализатора Циглера-Натта.

Водород подается в количестве, зависящем от используемого катализатора, в любом случае, пригодного для получения на стадии (а) полимера этилена с индексом текучести расплава MIE, составляющим 130 г/10 мин., или меньше данного значения. Для получения вышеуказанного MIE, молярное соотношение водород/этилен на стадии (а) должно составлять от 1 до 4, а процентное содержание мономера этилена составлять от 2 до 20 объем. %, предпочтительно от 4 до 15 объем. %, исходя из общего объема газа в реакторе полимеризации. Оставшаяся часть загрузочной смеси представлена инертными газами и, при наличии, одним или несколькими сомономерами. Инертные газы, необходимые для отвода тепла реакции полимеризации, обычно выбирают среди азота или насыщенных углеводородов, причем наиболее предпочтительным является пропан.

Рабочая температура в реакторе на стадии а), выбирается между 50 и 120°С, предпочтительно между 65 и 100°С, в то время как рабочее давление составляет от 0,5 до 10 МПа, предпочтительно от 2,0 до 5 МПа.

Полимер этилена, полученный на стадии а) составляет от 30 до 70 мас. % от общего объема полимера этилена, полученного в общем технологическом процессе, т. е. в первом и втором реакторах, соединенных последовательно.

Полимер этилена со стадии а) и захваченный газ затем пропускают через стадию разделения твердое вещество/газ, чтобы предотвратить поступление газообразной смеси из первого реактора полимеризации в реактор стадии b) (второй газофазный реактор полимеризации). Указанную газообразную смесь подают обратно в первый реактор полимеризации, а отделенный полимер этилена подают в реактор стадии b). Подходящей точкой подачи полимера во второй реактор является соединительная часть между реактором нисходящего потока и реактором восходящего потока, где концентрация твердого вещества особенно низка, что не оказывает отрицательного воздействия на режимы потока.

Рабочая температура на стадии b) составляет от 65 до 95°С, а давление составляет от 1,5 до 4,0 МПа. Второй газофазный реактор предназначен для производства сополимера этилена с относительно высокой молекулярной массой путем сополимеризации этилена с одним или несколькими сомономерами. Кроме того, в целях расширения молекулярно-массового распределения конечного полимера этилена, реактором на стадии b) удобно управлять установлением различных режимов концентрации мономеров и водорода в реакторах восходящего и нисходящего потоков.

С этой целью, чтобы образовать две зоны с различным газовым составом, на стадии b) частично или полностью предотвращается попадание в реактор нисходящего потока газовой смеси, увлекаемой полимерными частицами и исходящей из реактора восходящего потока. Это достигается путем подачи газа и/или жидкой смеси в реактор нисходящего потока по трубопроводам, расположенным в соответствующей точке реактора нисходящего потока, предпочтительно в его верхней части. Указанный газ и/или жидкая смесь должны иметь состав, отличный от состава газовой смеси, присутствующей в реакторе восходящего потока. Расход указанного газа и/или жидкой смеси можно отрегулировать таким образом, чтобы образовать восходящий поток газа в противотоке к потоку полимерных частичек, в частности, в его верхней части, где действует барьерный слой для газовой смеси, захваченной полимерными частицами, поступающими из реактора восходящего потока. В частности, особенно предпочтительной является подача смеси с низким содержанием водорода для получения более высокой молекулярной массы полимерной фракции в реакторе нисходящего потока. В реактор нисходящего потока на стадии b) можно подавать один или несколько сомономеров, необязательно, вместе с этиленом, пропаном или другими инертными газами.

Показательно, что молярное соотношение водород/этилен в реакторе нисходящего потока на стадии b) составляет от 0,01 до 0,5, а концентрация этилена составляет от 5 до 20 объем. %, исходя из общего объем газа в указанном реакторе нисходящего потока. В остаток входят пропан или подобные инертные газы. Поскольку в реакторе нисходящего потока имеет место очень низкая молярная концентрация водорода, то при осуществлении предлагаемого технологического процесса, представляется возможным связывание относительно высокого количества сомономера с фракцией полиэтилена с высокой молекулярной массой.

Полимерные частицы, поступающие из реактора нисходящего потока, повторно вводятся в реактор восходящего потока на стадии b).

В реакторе восходящего потока на стадии b) молярное соотношение водород/этилен составляет от 0,01 до 0,5, а концентрация этилена составляет от 5 до 20 объем. %, исходя из общего объема газа в указанном реакторе восходящего потока.

Управление содержанием сомономера осуществляется для получения требуемой плотности конечного полиэтилена. Концентрация указанного сомономера в реакторе восходящего потока и в реакторе нисходящего потока составляет от 0,05 до 1 объем. %, исходя из общего объема газа, присутствующего в реакторе восходящего потока.

В остаток входят пропан или другие инертные газы.

Подробнее вышеописанный способ полимеризации представлен в патенте WO2005019280.

ПРИМЕРЫ

Представленная здесь практика и преимущества различных вариантов осуществления композиций и способов раскрываются ниже в следующих примерах. Данные примеры являются только иллюстративными и не предназначены для ограничения каким-либо образом объема прилагаемой формулы изобретения.

Для определения характеристик полимерных композиций используются следующие аналитические методы.

Плотность

Определялась согласно стандарту ISO 1183-1:2012 при 23°C.

Комплексная вязкость в условиях сдвига η0,02 (eta (0,02)) ER и ET

Измерялась следующим образом при угловой частоте 0,02 рад/с и температуре 190°С.

Образцы расплава подвергали прессованию в течение 4 минут при 200°С и давлении 200 бар до получения пластинок толщиной в 1 мм. Штамповались дисковые образцы диаметром 25 мм и вставлялись в вискозиметр, предварительно нагретый до 190°C. Измерение осуществлялось с помощью любого промышленного ротационного вискозиметра. В данном случае использовался ротационный конический вискозиметр MCR 300 компании Anton Paar. Измерение и анализ усталостной характеристики материала проводились в режиме так называемого качания частоты при частотах возбуждения ω, составляющих от 628 до 0,02 рад/сек при постоянной амплитуде относительной деформации 5% (после нормализации образца при температуре измерения в течение 4 мин) и при температуре 190°С. Для расчета реологических свойств, т. е. модуля накопления, G', модуля потерь, G'', тангенса отставания по фазе δ (= арктангенс (G''/G')) и комплексной вязкости, η*, как функции приложенной частоты, а именно η* (ω) = [G'(ω)2 + G''(ω)2]1/2 /ω использовалось стандартизированное базовое программное обеспечение. Значение последней при приложенной частоте ω в 0,02 рад/сек. равно η0,02.

ER определяется по методу Р. Shroff и Х. Mavridis, New Measures of Polydispersity from Rheological Data on Polymer Melts, J. Applied Polymer Science 57 (1995) 1605 (см также патент США. № 5 534 472 столбец 10, строки 20-30). Значение рассчитывается как:

ER = (1,781*10-3)*G'

при значении G''=5 000 дин/см2.

Специалистам в отрасли техники, к которой относится данное изобретение очевидно, что если наименьшее значение G'' больше, чем 5 000 дин/см2, то при определении ER используется экстраполяция. Рассчитанные затем значения ER будут зависеть от степени нелинейности на графике логарифма G' относительно логарифма G''. Температура, диаметр пластинки и диапазон частот выбираются таким образом, чтобы в пределах разрешающей способности реометра наименьшее значение G'' было ближе всего или меньше, чем 5 000 дин/см2.

ET определяется по методу Р. Shroff и Х. Mavridis, «New Measures of Polydispersity from Rheological Data on Polymer Melts,» J. Applied Polymer Science 57 (1995) 1605-1626. Значение ЕТ представляет собой высокочувствительную константу для описания полидисперсности на концах полимера с очень высокой молекулярной массой и/или для описания чрезвычайно широкого молекулярно-массового распределения. Чем выше значение ЕТ, тем реологически шире свойства полимерной смолы.

Значение рассчитывается как:

ET = C2/G* при тангенсе δ = C3

где:

G* = [(G')2 + (G'')2]1/2;

тангенс δ = G''/G';

C2 = 106 дин/см2, а C3 = 1,5.

Индекс HMWcopo

Для количественного выражения кристаллизации и потенциала технологичности полимера используется индекс HMWcopo (сополимер с высокой молекулярной массой), рассчитываемый по формуле:

HMWcopo = (η0,02 x tmaxDSC)/(10^5)

Индекс уменьшается с увеличением потенциала технологичности при обработке (низкая вязкость расплава) и скорости кристаллизации полимера. Он также охарактеризовывает и количественно определяет долю фракции с высокой молекулярной массой, коррелируя с комплексной вязкостью η 0,02 в условиях сдвига при частоте 0,02 рад/с, измеренной вышеописанным способом, и долей включенного сомономера, который задерживает кристаллизацию, определенную количественно по максимальному времени tmaxDSC теплового потока для кристаллизации в спокойном состоянии.

TmaxDSC определяется с помощью прибора дифференциальной сканирующей калориметрии Q2000 компании TA Instruments в изотермическом режиме при постоянной температуре 124°C. Взвешивается 5-6 мг образца и помещается в алюминиевый лоток ДСК. Образец нагревается со скоростью 20 К/мин до 200°С и охлаждается также со скоростью 20 К/мин до температуры испытания, чтобы исключить влияние термической предыстории. После этого немедленно начинается изотермическое испытание и регистрируется время начала кристаллизации. Интервал времени до максимума (пика) теплового потока кристаллизации, tmaxDSC, определяется с помощью программного обеспечения поставщика (компания TA Instruments). Измерение повторяется 3 раза, а затем вычисляется среднее значение (в мин). Если при этих условиях в течение более 120 минут не наблюдается кристаллизация, то для дальнейших расчетов индекса HMWcopo используется значение tmaxDSC = 120 минут.

Значение вязкости расплава η0,02 умножается на значение tmaxDSC, а произведение нормализуется с коэффициентом 100000 (10^5).

Нахождение молекулярно-массового распределения

Нахождение молекулярно-весового распределения, значений Mn, Mw и производной Mw/Mn проводилось способом высокотемпературной гельпроникающей хроматографии с использованием способа, описанного в стандарте ISO 16014-1, -2, -4, выпуска 2003 года. Характерными условиями, используемыми в соответствии с упомянутыми стандартами ISO, являются: растворитель 1,2,4-трихлорбензол (ТСВ); температура устройств и растворов 135°C; инфракрасный детектор IR-4 компании PolymerChar, (Валенсия, Патерна 46980, Испания) способный работать с ТСВ в качестве концентрационного детектора. Использовалась аппаратура компании Waters Alliance 2000, подключенная последовательно и оснащенная предколонками SHODEX UT-G и разделительными колонками SHODEX UT 806 M (3×) и SHODEX UT 807 (Showa Denko Europe GmbH, Konrad-Zuse-Platz 4, 81829 Мюнхен, Германия).

Растворитель отгоняли под вакуумом в атмосфере азота и стабилизировали при 0,025 мас. % 2,6-ди-трет-бутил-4-метилфенола. Скорость подачи составляла 1 мл/мин, объем впрыска составлял 500 мкл, а концентрация полимера составляла от 0,01 мас. % до 0,05 мас. % включительно. Калибровка молекулярной массы осуществлялась с помощью монодисперсных стандартов полистирола (PS) от компании Polymer Laboratories (ныне компания Agilent Technologies, Herrenberger Str. 130, 71034 Беблинген, Германия) с молярной массой, составляющей от 580 г/моль до 11600000 г/моль и дополнительно с помощью гексадекана.

Затем калибровочная кривая адаптировалась на полиэтилен (ПЭ) с помощью Универсального метода калибровки (Benoit H., Rempp P. и Grubisic Z., & изд. J. Polymer Sci., Phys. Ред., 5, 753 (1967)). Используемые параметры уравнения Марка-Хаувинка для PS составляли: kPS= 0,000121 дл/г, αPS = 0,706, а для PE kPE= 0,000406 дл/г, αPE=0,725 в TCB при 135°С. Запись данных, калибровка и расчет проводился с использованием ПО NTGPC_Control_V6.02.03 и NTGPC_V6.4.24 (Компания H&S GmbH, Hauptstraβe 36, D-55437 Ober-Hilbersheim, Германия), соответственно.

Индекс текучести расплава

Определяли в соответствии с ISO 1133-2:2011 при 190°С и с заданной массой груза.

Показатель длинноцепочечной разветвленности (ПДЦР)

Показатель длинноцепочечной разветвленности соответствует коэффициенту ветвления g', измеренному для молекулярной массы в 106 г/моль. Как описано ниже, коэффициент ветвления g', позволяющий определять длинноцепочечную разветвленность при высоком значении Mw, измерялся способом гельпроникающей хроматографии (ГПХ) в сочетании с детектированием рассеивания лазерного излучения с кратными углами (MALLS). Радиус инерции для каждой фракции, элюированной способом ГПХ (как описано выше, но с расходом 0,6 мл/мин и колонкой, заполненной частицами в 30 мкм), измеряется детектированием рассеивания лазерного излучения с кратными углами MALLS (детектор Wyatt Dawn EOS, компании Wyatt Technology, Санта Барбара, Калифорния). Использовался лазерный источник мощностью 120 мВт с длиной волны 658 нм. Удельный коэффициент отражения принимался равным 0,104 мл/г. Оценка данных проводилась с помощью ПО Wyatt ASTRA 4.7.3 и CORONA 1.4. Индекс ПДЦР определяется следующим образом.

Параметр g' представляет собой отношение измеренного среднеквадратичного радиуса инерции макромолекулы к измеренному среднеквадратичному радиусу инерции макромолекулы линейного полимера, имеющего ту же молекулярную массу. Линейные молекулы имеют g' равный 1, в то время как значения менее 1 свидетельствуют о наличии длинноцепочечной разветвленности (LCB). Значения g' как функции молекулярной массы, М, рассчитывались по формуле:

g'(M) = <Rg2>sample,M/<Rg2>linear ref.,M

где <Rg2>, M представляет собой среднеквадратичный радиус инерции макромолекулы для фракции с молекулярной массой M.

Радиус инерции для каждой фракции, элюированной способом GPC (как описано выше, но с расходом 0,6 мл/мин и колонкой, заполненной частицами в 30 мкм), измеряется путем анализа рассеяния света под различными углами. Таким образом, способом MALLS можно определить молекулярную массу М и <Rg2>sample,M и определить g’ при измеренном М = 106 г/моль. Показатель <Rg2>linear ref.,M вычисляется по установленной зависимости между радиусом инерции и молекулярной массой для линейного полимера в растворе (Zimm BH, Stockmayer WH, "The Dimensions of Chain Molecules Containing Branches and Rings" The Journal of Chemical Physics 17, 1301 (1949)) и подтверждается путем измерения линейного PE эталона на той же аппаратуре и по описанной методологии.

Для экспериментальной проверки были использованы два линейных PE эталона IUPAC 5A и IUPAC 5B.

Содержание сомономера

Содержание сомономера определяется инфракрасным способом в соответствии с ASTM D 6248 98 на ИК-спектрометре Tensor 27 компании Bruker, откалиброванном с помощью хемометрической модели для определения боковых цепочек этила или бутила в РЕ для сомономера бутена или гексена, соответственно. Результат сравнивался с расчетным содержанием сомономера, полученного способом расчета баланса массы процесса полимеризации, и было найдено соответствие.

Индекс ударной вязкости при испытании падающим стержнем (DPI)

Определялся в соответствии со стандартом ASTM D1709, метод A, на пленке толщиной 12,5 мкм. Пленка изготавливается способом, описанным ниже для проведения испытания стабильности рукава пленки, при следующих основных настройках:

- пропускная способность: 72 кг/час;

- степень раздува (BUR): 4;

- длина вертикальной части (NL): 960 мм (8DD);

- скорость вытягивания: 67 м/мин.

Испытания стабильности рукава пленки и давление экструзии

Испытание стабильности рукава пленки (BST) проводится на промышленной линии по производству однослойной пленки с раздувом компании Hosokawa-Alpine, использующей:

- одношнековый экструдер с желобчатой охлаждаемой загрузочной секцией и устройством гравиметрического дозирования;

- шнек диаметром D = 50 мм, длиной 30D с механическими и перемешивающими элементами;

- кривую изменения температуры (11 зон) от 180°C до 220°C для получения температуры расплава, составляющей 205°C +/- 5°C (Экструдер: 180/185/190/195/200/205/205, экструзионную головку: 210/210/220/220);

- температуру расплава, измеренную после сеточного уплотнения в экструзионной головке;

- устройство смены сеточного уплотнения: площадь сеточного уплотнения 120 см2, сеточное уплотнение не используется, только матрица с 50-60 отверстиями диаметром примерно 2 мм;

- давление расплава (давление экструзии), измеряемое перед устройством смены сеточного уплотнения;

- матрицу для экструзии пленки диаметром 120 мм, щель в матрице 1,0 мм, спиральностержневую головку (4 отверстия);

- охлаждающее кольцо с двойной кромкой (Hosokawa-Alpine CR32), воздух для охлаждения (18°C +/- 2°C), отсутствие внутреннего охлаждения рукава (IBC);

- калибровочную корзину, высота которой соответствует длине вертикальной части (используется 970 мм от верхнего края охлаждающего кольца до нижнего торца корзины);

- деревянное выравнивающее устройство, вытягивающее устройство и намоточную машину;

Испытание стабильности рукава пленки начинается при следующих основных настройках:

- пропускная способность: 72 кг/час;

- степень раздува (BUR): 4;

- длина вертикальной части (NL): 960 мм (8DD);

- толщина пленки: 12,5 мкм;

- скорость вытягивания: 67 м/мин.

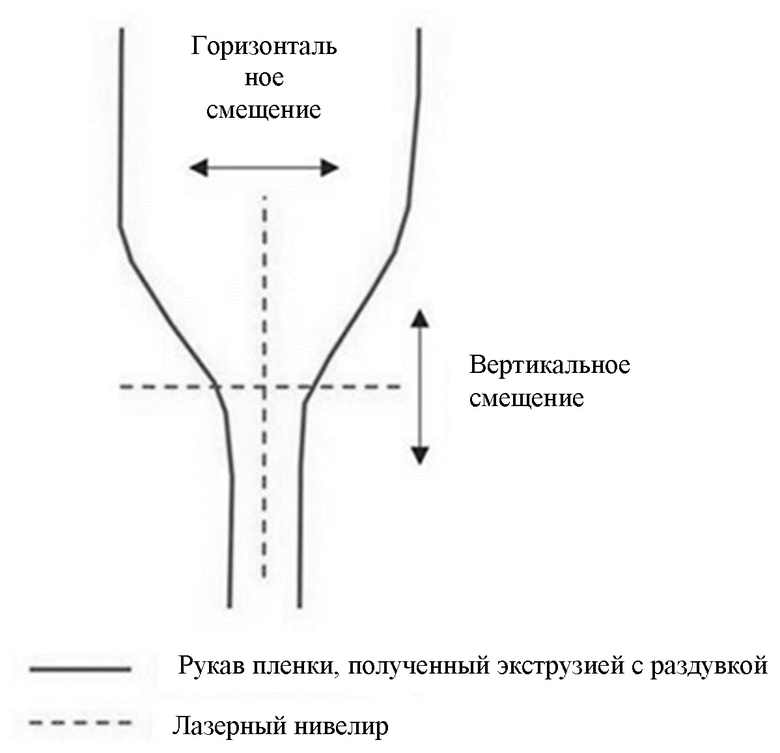

За горизонтальным (HM) и вертикальным смещением (VM) рукава наблюдают в течение 3 минут при стабильных условиях.

Если это смещение рукава меньше +/- 3 см в обоих направлениях, то количественный показатель образца составит 25 пунктов.

Для измерения горизонтального и вертикального смещения рукава используются лазерные нивелиры (см. рисунок ниже).

Затем скорость вытягивания увеличивается с шагом 5 м/мин (пропускная способность, BUR и NL сохраняются на постоянном уровне), что приводит к уменьшению толщины пленки, как указано в таблице ниже.

При заданной скорости вытягивания и после достижения стабильных условий снова наблюдают за смещением рукава в течение 3 минут.

Если HM и VM:

≤ +/- 3 см, добавляют 3 пункта;

≤ +/- 5 см, добавляют 2 пункта;

≤ +/- 10 см, добавляют 1 пункт;

≥ +/- 10 см, добавляют 0 пунктов.

Если смещение рукава составляет ≤ 5 см (2 или 3 пункта), то испытание продолжается, и скорость вытягивания можно увеличить. Когда смещение составит ≥ +/- 5 см (1 или 0 пунктов), то испытание заканчивается.

В случае если испытание начинается при основной настройке (72 кг/ч, BUR: 4, NL 960 мм, 12,5 мкм, 67 м/мин), а если HM или VM> 3 см, то количественный показатель 25 пунктов уменьшается на 3 пункта, если ((HM или VM> +/- 10 см), на 2 пункта, если (HM или VM +/- от 5 до 10 см) или на 1 пункт, если (HM или VM +/- от 3 до 5 см), то минимальный количественный показатель составит 22 пункта.

В приведенном ниже примере показаны результаты для образца, в котором испытание завершилось при скорости вытягивания 97 м мин и горизонтальном или вертикальном смещении рукава, составляющем от > 5 см до ≤ 10 см (1 пункт, конец испытания).

В этом примере общий количественный показатель составил 39 баллов.

Количественный показатель

- Технологический процесс полимеризации

Технологический процесс полимеризации осуществляли в непрерывном режиме на установке, содержащей два последовательно соединенных газофазных реактора, как показано на Рисунке 1.

Катализатор полимеризации получали следующим образом.

Хлорид магния и спиртовой аддукт, содержащий около 3 молей спирта, получали способом, описанном в примере 2 патента США 4399054, но при 2000 оборотах в минуту, вместо 10000 оборотов в минуту. Аддукт подвергался термической обработке в потоке азота в интервале температур 50-150°С до получения весового содержания спирта в 25%. В 2-х литровую четырехгорлую круглую колбу, продутую азотом, вводили 1 литр TiCl4 при температуре около 0°С. Затем, примерно при той же температуре, вводили с помешиванием 70 г сферического аддукта MgCl2/EtOH, содержащего 25 мас. % этанола и полученного, вышеописанным способом. Температуру повышали примерно до 140°С в течение 2 ч и поддерживали в течение 60 мин. Затем перемешивание прекращали, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон.

Твердое вещество затем один раз промывали гептаном при 80°C и пять раз гексаном при 25°C, а затем сушили под вакуумом при 30°C.

Достаточное количество твердого компонента катализатора, полученного по приведенной выше схеме синтеза, подвергали предварительной полимеризации с пропиленом в количестве 1 г полипропилена/грамм компонента катализатора в соответствии со способом, описанным в Примере 7 заявки WO 01/85803.

Полимеризация

Пример 1

Как показано на Рисунке 1, полиэтилен получали в каскаде из реактора с псевдоожиженным слоем и многозонального циркуляционного реактор с двумя взаимосвязанными зонами реакции.

Для проведения полимеризации твердый компонент катализатора, полученный вышеописанным способом, подавали со скоростью 9,5 г/ч в первый форполимеризационный резервуар с перемешивающим устройством при одновременной подаче 1,5 кг/ч жидкого пропана, в который также дозировано подавали триизобутилалюминий (TIBA). Массовое соотношение между алкилом алюминия и катализатором Циглера составило 2:1. Первый резервуар для предварительной полимеризации выдерживали при 40°С со средним временем пребывания 25 минут. Каталитическую суспензию из первого резервуара для предварительной полимеризации непрерывно передавали во второй резервуар для предварительной полимеризации с перемешивающим устройством, среднее время пребывания в котором составляло 25 минут также при 40°C. Затем каталитическую суспензию непрерывно передавали в реактор с псевдоожиженным слоем (FBR) (1) по трубопроводу (2).

В реакторе с псевдоожиженным слоем (1) полимеризацию этилена осуществляли в присутствии пропана, в качестве инертного разбавителя, и водорода, в качестве регулятора молекулярного веса. В реактор с псевдоожиженным (1) по трубопроводу 3 подавали 47 кг/час этилена, 165 г/час водорода и 11 кг/час пропана. Сомономер не добавляли. Полимеризацию проводили при температуре 80°С и при давлении 3,0 МПа. Выбранные скорости подачи приводили к концентрации этилена в реакторе, составляющей 7,4 объем. %, и молярному соотношению водород/этилен, составляющему 2,7.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), имел индекс MIE, составляющий 102 г/10 мин и плотность, составляющую 0,968 г/см3.

Полиэтилен, полученный в реакторе (1) с псевдоожиженным слоем, непрерывно переносили в многозональный циркуляционный реактор (MZCR), который работал при давлении 2,6 МПа и температуре 83°С, измеренной на выходе из реактора технологического газа, и закачивали в мономодальное устройство для промывки барьерного слоя.

Внутренний диаметр реактора (5) восходящего потока составляет 200 мм, а его длина 19 м. Общая длина реактора (6) нисходящего потока составляет 18 м, причем верхняя 5-ти метровая часть имеет внутренний диаметр 300 мм, а диаметр нижней 13 метровой части составляет 150 мм. Мономеры в реактор нисходящего потока подавались в 3 местах. В точку дозированной подачи 1 (8), расположенную чуть ниже барьерного слоя, вводили 25 кг/час конденсатной жидкости (10), 10 кг/ч этилена (9) и 900 кг/ч 1-гексена (9). В точку дозированной подачи 2 (11), расположенную на 2,3 метра ниже точки дозированной подачи 1, вводили 15 кг/час конденсатной жидкости (13) и 5 кг/ч этилена (12). В точку дозированной подачи 3 (14), расположенную на 4,0 метра ниже точки дозированной подачи 2, вводили 15 кг/ч конденсатной жидкости (16) и 5 кг/час этилена (15). По трубопроводу 19 в систему рециркуляции подавали 5 кг/ч пропана, 33,4 кг/ч этилена и 8 г/ч водорода.

Конденсатную жидкость, действующую как промывочное средство, получали в ходе реакции конденсации возвратного потока (трубопровод 19).

Конечный полимер периодически выгружали по трубопроводу 18.

Первый реактор производит около 46 мас. % (диссоциация в мас. %) от общего количества конечной полиэтиленовой смолы, полученной обоими первым и вторым реакторами.

Полученный полиэтиленовый полимер имел конечное значение MIF, составляющее 10,7 г/10 мин. Полученная плотность составила 0,951 г/см3.

Количество сомономера (гексен-1) составило около 0,90 мас. %.

Пример 2

Условия соответствовали условиям примера 1, за исключением того, что в реактор (1) с псевдоожиженным слоем по трубопроводу 3 подавали 47 кг/час этилена, 150 г/час водорода и 11 кг/час пропана. Выбранные скорости подачи приводили к концентрации этилена в реакторе, составляющей 6,6 объем.%, и молярному соотношению водород/этилен, составляющему 2,7.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), имел индекс MIE, составляющий 99 г/10 мин и плотность, составляющую 0,968 г/см3.

Мономеры в реактор нисходящего потока подавались в трех местах. В точку дозированной подачи 1 (8) вводили 25 кг/час конденсатной жидкости (10), 10 кг/ч этилена (9) и 450 кг/ч 1-гексена (9). В точку дозированной подачи 2 (11) вводили 15 кг/час конденсатной жидкости (13) и 5 кг/ч этилена (12). В точку дозированной подачи 3 (14) вводили 15 кг/ч конденсатной жидкости (16) и 5 кг/час этилена (15). По трубопроводу 19 в систему рециркуляции подавали 5 кг/ч пропана, 34,8 кг/ч этилена и 6,5 г/ч водорода.

Конденсатную жидкость, действующую как промывочное средство, получали в ходе реакции конденсации возвратного потока (трубопровод 19).

Первый реактор производит около 45 мас. % (диссоциация в мас. %) от общего количества конечной полиэтиленовой смолы, полученной в обоих первом и втором реакторах.

Полученный полиэтиленовый полимер имел конечное значение MIF, составляющее 11,5 г/10 мин. Полученная плотность составила 0,954 г/см3.

Количество сомономера (гексен-1) составило около 0,45 мас. %.

Пример 3

Условия соответствовали условиям примера 1, за исключением того, что для проведения полимеризации в первый резервуар для предварительной полимеризации с перемешивающим устройством подавали 10,5 г/ч твердого компонента катализатора и 0,21 г/час тетрагидрофурана (THF) при одновременной подаче 1,5 кг/ч жидкого пропана, в который также дозировано подавали триизобутилалюминий (TIBA). Массовое соотношение между алкилом алюминия и катализатором Циглера составило 2:1.

В реактор с псевдоожиженным (1) по трубопроводу 3 подавали 46 кг/час этилена, 185 г/час водорода и 11 кг/час пропана. Выбранные скорости подачи приводили к концентрации этилена в реакторе, составляющей 7,3 объем. %, и молярному соотношению водород/этилен, составляющему 3,4.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), имел индекс MIE, составляющий 101 г/10 мин и плотность, составляющую 0,968 г/см3.

Многозональный циркуляционный реактор (MZCR) работал при давлении 2,6 МПа и температуре 85°C, измеренной на выходе из реактора технологического газа, и закачивали в мономодальное устройство для промывки барьерного слоя.

Мономеры в реактор нисходящего потока подавались в трех местах. В точку дозированной подачи 1 (8) вводили 25 кг/час конденсатной жидкости (10), 9,5 кг/ч этилена (9) и 500 кг/ч 1-гексена (9). В точку дозированной подачи 2 (11) вводили 15 кг/час конденсатной жидкости (13) и 4,5 кг/ч этилена (12). В точку дозированной подачи 3 (14) вводили 15 кг/ч конденсатной жидкости (16) и 4,5 кг/час этилена (15). По трубопроводу 19 в систему рециркуляции подавалось 5 кг/ч пропана, 31,8 кг/ч этилена и 10 г/ч водорода.

Конденсатную жидкость, действующую как промывочное средство, получали в ходе реакции конденсации возвратного потока (трубопровод 19).

Первый реактор производит около 47 мас. % (диссоциация в мас. %) от общего количества конечной полиэтиленовой смолы, полученной в обоих первом и втором реакторах.

Полученный полиэтиленовый полимер имел конечное значение MIF, составляющее 7,1 г/10 мин. Полученная плотность составила 0,953 г/см3.

Количество сомономера (гексен-1) составило около 0,52 мас. %.

Пример 4

Условия соответствовали условиям примера 1, за исключением того, что для проведения полимеризации в первый резервуар для предварительной полимеризации с перемешивающим устройством подавали 12,5 г/ч твердого компонента катализатора и 0,25 г/час THF при одновременной подаче 1,5 кг/ч жидкого пропана, в который также дозировано подавали триизобутилалюминий (TIBA). Массовое соотношение между алкилом алюминия и катализатором Циглера составило 2:1.

В реактор с псевдоожиженным (1) по трубопроводу 3 подавали 49,5 кг/час этилена, 185 г/час водорода и 11 кг/час пропана. Выбранные скорости подачи приводили к концентрации этилена в реакторе, составляющей 7,5 объем. %, и молярному соотношению водород/этилен, составляющему 3,2.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), имел индекс MIE, составляющий 95 г/10 мин и плотность, составляющую 0,967 г/см3.

Многозональный циркуляционный реактор (MZCR) работал при давлении 2,6 МПа и температуре 85°C, измеренной на выходе из реактора технологического газа, и закачивали в мономодальное устройство для промывки барьерного слоя.

Мономеры в реактор нисходящего потока подавались в трех местах. В точку дозированной подачи 1 (8) вводили 25 кг/час конденсатной жидкости (10), 9,5 кг/ч этилена (9) и 1000 кг/ч 1-гексена (9). В точку дозированной подачи 2 (11) вводили 15 кг/час конденсатной жидкости (13) и 4,5 кг/ч этилена (12). В точку дозированной подачи 3 (14) вводили 15 кг/ч конденсатной жидкости (16) и 4,5 кг/час этилена (15). По трубопроводу 19 в систему рециркуляции подавалось 5 кг/ч пропана, 31,5 кг/ч этилена и 8 г/ч водорода.

Конденсатную жидкость, действующую как промывочное средство, получали в ходе реакции конденсации возвратного потока (трубопровод 19).

В первом реакторе получали около 49 мас. % (диссоциация мас. %) от общего количества конечной полиэтиленовой смолы, полученной совместно первым и вторым реакторами.

Полученный полиэтиленовый полимер имел конечное значение MIF, составляющее 10,0 г/10 мин. Полученная плотность составила 0,951 г/см3.

Количество сомономера (гексен-1) составило около 1,0 мас. %.

Сравнительный Пример 1

Как показано на Рисунке 1, полиэтилен получали в каскаде из реактора с псевдоожиженным слоем и многозонального циркуляционного реактор с двумя взаимосвязанными зонами реакции.

Для проведения полимеризации 10,8 г/ч твердого компонента катализатора, полученного, как описано в Примере 1 заявки WO2016206958, подавали в первый резервуар для предварительной полимеризации с перемешивающим устройством при одновременной подаче 1,1 кг/ч жидкого пропана, в который также дозировано подавали триизобутилалюминий (TIBA) и тетрагидрофуран (DEAC). Массовое соотношение между триизобутилалюминием и диэтилалюминийхлоридом составило 7:1. Массовое соотношение между алкилом алюминия и катализатором Циглера составило 5:1. Первый резервуар для предварительной полимеризации выдерживали при 50°С со средним временем пребывания 30 минут. Каталитическую суспензию из первого резервуара для предварительной полимеризации непрерывно передавали во второй резервуар для предварительной полимеризации с перемешивающим устройством, среднее время пребывания в котором составляло 30 минут также при 50°C. Затем каталитическую суспензию непрерывно передавали в реактор с псевдоожиженным слоем (FBR) (1) по трубопроводу (2).

В реакторе с псевдоожиженным слоем (1) полимеризацию этилена осуществляли в присутствии пропана, в качестве инертного разбавителя, и водорода, в качестве регулятора молекулярного веса. В реактор с псевдоожиженным (1) по трубопроводу 3 подавалось 50 кг/час этилена, 235 г/час водорода и 11 кг/час пропана. Сомономер не добавляли. Полимеризацию проводили при температуре 80°С и при давлении 3,0 МПа. Выбранные скорости подачи приводили к концентрации этилена в реакторе, составляющей 9,9 объем. %, и молярному соотношению водород/этилен, составляющему 2,6.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (1), имел индекс MIE, составляющий 91 г/10 мин и плотность, составляющую 0,967 г/см3.

Полиэтилен, полученный в реакторе (1) с псевдоожиженным слоем, непрерывно переносили в многозональный циркуляционный реактор (MZCR), который работал при давлении 2,6 МПа и температуре 80°С, измеренной на выходе из реактора технологического газа, и закачивали в мономодальное устройство для промывки барьерного слоя. Внутренний диаметр реактора (5) восходящего потока составляет 200 мм, а его длина 19 м. Общая длина реактора (6) нисходящего потока составляет 18 м, причем верхняя 5-ти метровая часть имеет внутренний диаметр 300 мм, а диаметр нижней 13 метровой части составляет 150 мм. Мономеры в реактор нисходящего потока подавались в 3 местах. В точку дозированной подачи 1 (8), расположенную чуть ниже барьерного слоя, вводили 25 кг/час конденсатной жидкости (10), 10 кг/ч этилена (9) и 1000 кг/ч 1-гексена (9). В точку дозированной подачи 2 (11), расположенную на 2,3 метра ниже точки дозированной подачи 1, вводили 15 кг/час конденсатной жидкости (13) и 5 кг/ч этилена (12). В точку дозированной подачи 3 (14), расположенную на 4,0 метра ниже точки дозированной подачи 2, вводили 15 кг/ч конденсатной жидкости (16) и 5 кг/час этилена (15). По трубопроводу 19 в систему рециркуляции подавалось 5 кг/ч пропана, 30,0 кг/ч этилена и 5 г/ч водорода.

Конденсатную жидкость, действующую как промывочное средство, получали в ходе реакции конденсации возвратного потока (трубопровод 19).

Конечный полимер периодически выгружали по трубопроводу 18.

В первом реакторе получали около 49 мас. % (диссоциация мас. %) от общего количества конечной полиэтиленовой смолы, полученной совместно первым и вторым реакторами.

Полученный полиэтиленовый полимер имел конечное значение MIF, составляющее 8,7 г/10 мин. Полученная плотность составила 0,951 г/см3.

Количество сомономера (гексен-1) составило около 1,0 мас. %.

Таблица 1

Примечание: C2H4 = этилен; C6H12 = гексен; количества этилена и гексена даны в объемных процентах; Диссоциация = масса полимера, полученного в соответствующем реакторе; *длина вертикальной части: 8DD, BUR: 4:1, подача = 72 кг/час, толщина пленки = 12,5 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ СТЕПЕНЬЮ РАЗБУХАНИЯ ЭКСТРУДИРУЕМОГО РАСПЛАВА, СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ОКРУЖАЮЩЕЙ СРЕДЫ И УДАРНОЙ ПРОЧНОСТЬЮ | 2019 |

|

RU2759153C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ОКРУЖАЮЩЕЙ СРЕДЫ | 2018 |

|

RU2751343C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2720235C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ НАБУХАНИЯ И ВЫСОКОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2720236C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2722013C1 |

| СОСТАВ ПОЛИЭТИЛЕНА, ОБЛАДАЮЩИЙ ВЫСОКОЙ СТЕПЕНЬЮ РАЗБУХАНИЯ | 2017 |

|

RU2720803C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ПРОИЗВОДСТВА ПЛЕНОК | 2016 |

|

RU2653854C1 |

| СОСТАВ ПОЛИЭТИЛЕНА, ОБЛАДАЮЩИЙ ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И ТЕХНОЛОГИЧНОСТЬЮ ПРИ ОБРАБОТКЕ | 2016 |

|

RU2688145C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2655381C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2654479C1 |

Полиэтиленовая композиция, пригодная для производства пленок, получаемых экструзией с раздувкой, содержащая гомополимер или сополимер этилена А) и сополимер этилена В), имеющий значение MIE меньше, чем значение MIE для А), указанная композиция, обладающая следующими свойствами: 1) плотностью, составляющей от 0,948 до 0,960 г/см3; 2) соотношением MIF/MIP, составляющим от 20 до 40; 3) индексом MIF, составляющим от 6 до 15 г/10 мин; 4) индексом HMWcopo, составляющим от 0,5 до 3,5; 5) показателем длинноцепочечной разветвленности (ПДЦР), равным или составляющим меньше чем 0,82; 6) значением η0,02, равным или составляющим меньше чем 150000. 4 н. и 6 з.п. ф-лы, 1 ил., 1 табл.

1. Полиэтиленовая композиция для производства пленок, получаемых экструзией с раздувкой, содержащая:

A) 30-70 мас. % гомополимера или сополимера этилена с плотностью, равной или превышающей 0,960 г/см3, определенной согласно стандарту ISO 1183-1:2012 при 23°C; и индексом текучести расплава MIE, измеренным в соответствии с ISO 1133-2:2011 при 190°C и с массой груза 2,16 кг, составляющим 130 г/10 мин или меньше;

В) 30-70 мас. % сополимера этилена, имеющего индекс MIE меньше, чем индекс MIE из пункта A);

количества А) и В), приведенные по отношению к общей массе А) + В);

полиэтиленовая композиция, обладающая следующими характеристиками:

1) плотностью, составляющей от 0,948 до 0,960 г/см3, определенной согласно стандарту ISO 1183-1:2012 при 23°C;

2) соотношением MIF/MIP, составляющим от 20 до 40, где MIF представляет собой индекс текучести расплава при 190°C и с массой груза 21,60 кг, а MIP представляет собой индекс текучести расплава при 190°C и с массой груза 5 кг, определенные в соответствии со стандартом ISO 1133-2:2011;

3) индексом MIF, составляющим от 6 до 15 г/10 мин;

4) индексом HMWcopo, составляющим от 0,5 до 3,5;

5) показателем длинноцепочечной разветвленности, ПДЦР, равным или меньше чем 0,82;

где индекс HMWcopo определяется в соответствии со следующей формулой:

HMWcopo = (η0,02×tmaxDSC)/(10^5),

где η0,02 представляет собой комплексную вязкость расплава в Па⋅с, измеренную в ротационном коническом вискозиметре при температуре 190°C в условиях сдвига с угловой частотой 0,02 рад/с; tmaxDSC представляет собой время в минутах, необходимое для достижения максимального значения теплового потока кристаллизации при температуре 124°C в спокойном состоянии, измеренное в изотермическом режиме прибором дифференциальной сканирующей калориметрии; ПДЦР представляет собой отношение измеренного среднеквадратичного радиуса инерции макромолекулы Rg, измеренного способом GPC-MALLS, к среднеквадратичному радиусу инерции макромолекулы линейного полимера, имеющего ту же молекулярную массу в 1 000 000 г/моль;

6) значением η0,02, равным или составляющим меньше чем 150000.

2. Полиэтиленовая композиция по п.1, состоящая из или содержащая один или более сополимеров этилена.

3. Полиэтиленовая композиция по п.1 или 2, получаемая при использовании катализатора полимеризации Циглера-Натта.

4. Полиэтиленовая композиция по п.3, отличающаяся тем, что катализатор полимеризации Циглера-Натта содержит продукт реакции:

a) предварительно полимеризованного твердого компонента катализатора, содержащего соединение Ti, нанесенное на подложку MgCl2;

b) алюминийорганического соединения и, необязательно,

(с) внешнего электронодонорного соединения.

5. Полиэтиленовая композиция по п.1, обладающая по меньшей мере одним из следующих дополнительных свойств:

- плотностью гомополимера или сополимера этилена A), составляющей от 0,960 до 0,971 г/см3, более предпочтительно, составляющей от 0,965 до 0,970 г/см3;

- соотношением (η0,02/1000)/ПДЦР, которое представляет собой η0,02, деленное на 1000 и деленное затем на показатель ПДЦР, составляющим от 120 до 180, предпочтительно от 125 до 178;

- значениями Mw, составляющими от 200000 до 400000;

- значениями Mw/Mn, составляющими от 25 до 65, предпочтительно составляющими от 30 до 65;

- содержанием сомономера, равным или составляющим меньше чем 2 мас. %, в частности составляющим от 0,2 до 2 мас. %, в расчете на общую массу композиции (определенным ИК анализом);

- значениями ER, составляющими от 2 до 5;

- значениями ЕТ, равными или составляющими меньше чем 25, в частности составляющими от 3 до 25;

где ER рассчитывается как

ER=(1,781*10-3)*G'

при значении G''=5 000 дин/см2;

ЕТ рассчитывается как

ET=C2/G* при тангенсе δ = C3,

где:

G*=[(G')2+(G'')2]1/2;

тангенс δ=G''/G';

C2=106 дин/см2, а C3 = 1,5;

G'=модуль накопления;

G''=модуль потерь;

G' и G'' измерялись в условиях сдвига ротационным коническим вискозиметром при температуре 190°C;

- показателем длинноцепочечной разветвленности (ПДЦР), равным или составляющим меньше чем 0,7, в частности составляющим от 0,70 до 0,45.

6. Полиэтиленовая композиция по п.1, имеющая количественный показатель стабильности рукава пленки (BSS), получаемой экструзией с раздувкой, составляющий 52 или выше, в частности составляющий от 52 до 80, для значений DDI, составляющих от 200 до 350 г, и количественный показатель BSS, составляющий 40 или выше, в частности составляющий от 40 до меньше чем 80 для значений DDI выше чем 350 г.

7. Произведенные изделия, содержащие полиэтиленовую композицию по п.1.

8. Произведенные изделия по п.7 в виде однослойных или многослойных пленок, полученных экструзией с раздувкой, отличающиеся тем, что по меньшей мере один слой содержит полиэтиленовую композицию по п.1.

9. Пленки, полученные экструзией с раздувкой по п.8, отличающиеся тем, что значения DDI составляют от 200 до 350 г, количественный показатель стабильности рукава пленки (BSS) составляет 52 или выше, в то время как для значений DDI выше чем 350 г показатель BSS составляет 40 или выше.

10. Способ получения полиэтиленовой композиции по п.1, включающий следующие стадии в любом взаимном порядке:

a) стадию полимеризации этилена, необязательно вместе с одним или несколькими сомономерами, в газофазном реакторе в присутствии водорода;

b) стадию сополимеризации этилена с одним или несколькими сомономерами в другом газофазном реакторе в присутствии водорода, количество которого меньше, чем на стадии a);

отличающийся тем, что стадии a) и b) полимеризации осуществляются в присутствии катализатора полимеризации Циглера-Натта на носителе MgCl2;

при этом по меньшей мере в одном из указанных газофазных реакторов растущие полимерные частицы движутся вверх через первую зону полимеризации в режиме быстрого псевдоожижения или других режимах транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации, через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают указанную вторую зону полимеризации и повторно поступают в первую зону полимеризации, создавая циркуляцию полимера между двумя указанными зонами полимеризации.

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Разбрасыватель минеральных удобрений | 1989 |

|

SU1655334A1 |

| ВОЗДУХОПРОНИЦАЕМЫЕ ПЛЕНКИ | 2003 |

|

RU2299219C2 |

Авторы

Даты

2022-03-18—Публикация

2019-09-04—Подача